Астафьева Е.А. Технология конструкционных материалов

Подождите немного. Документ загружается.

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.3. Производство стали

Технология конструкционных материалов. Учебное пособие -81-

ного химического состава. Раскисление производят осаждающим и диффу-

зионным методами. Для диффузионного раскисления наводят шлак, содержа-

щий известняк и молотый кокс. Благодаря повышенному содержанию в

шлаке оксида кальция и пониженному содержанию оксида железа в него из

металла переходит сера. Для определения химического состава металла берут

пробы и при необходимости вводят в печь ферросплавы для получения

заданного химического состава. Затем выполняют конечное раскисление

алюминием и силикокальци

ем, выпускают сталь в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят

легирующие элементы в виде ферросплавов.

В дуговых печах выплавляют качественные и высококачественные

углеродистые и легированные стали – конструкционные и инструментальные.

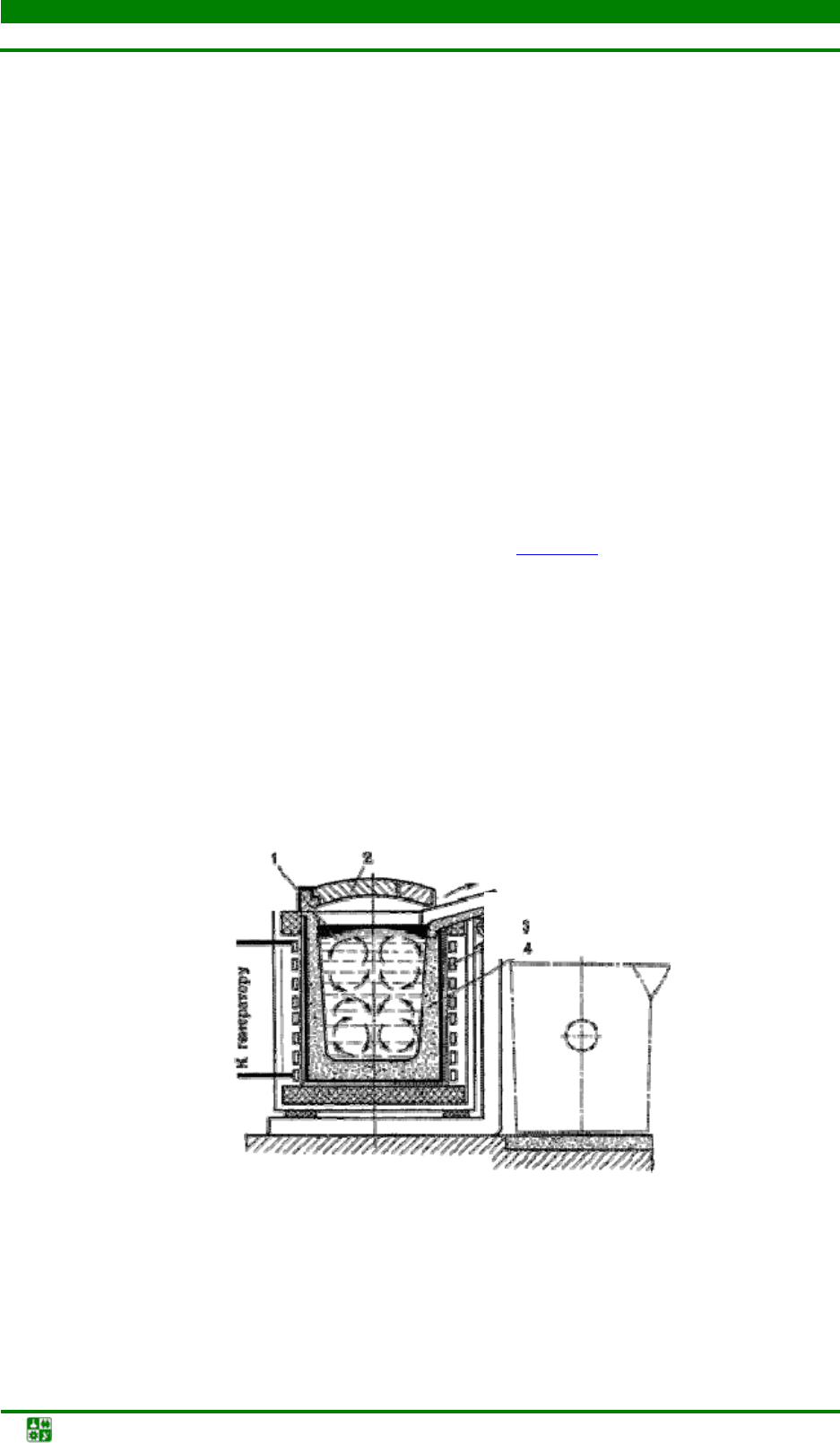

Индукционные тигельные плавильные печи

применяют для вып-

лавки качественных коррозионно-стойких, жаропрочных и других сталей и

сплавов. Вместимость таких печей – от десятков килограммов до 30 т. Схема

индукционной тигельной печи представлена на рис. 3.4

.

Печь состоит из водоохлаждаемого индуктора

3

, внутри которого

находится тигель

4

, выполненный из основного или кислого огнеупорного

материала. Через индуктор от генератора высокой частоты проходит

однофазный переменный ток частотой 500–2000 Гц.

При пропускании тока через индуктор в металлической шихте

1

, нахо-

дящейся в тигле, индуцируются мощные вихревые токи, что обеспечивает

нагрев и плавление металла. Дл

я уменьшения потерь тепла печь имеет

съемный свод

2

.

Рис. 3.4. Схема индукционной тигельной печи

Под действием электромагнитного поля индуктора при плавке проис-

ходит интенсивная циркуляция жидкого металла, что способствует ускоре-

нию химических реакций, получению однородного по химическому составу

2

1

3

4

К генератору

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.3. Производство стали

Технология конструкционных материалов. Учебное пособие -82-

металла, быстрому всплыванию неметаллических включений, выравниванию

температуры.

В индукционных печах выплавляют сталь и сплавы из легированных

отходов

методом переплава

или из чистого шихтового железа и скрапа с

добавкой ферросплавов

методом сплавления

.

После расплавления шихты на поверхность металла загружают

шлаковую смесь для снижения тепловых потерь металла, уменьшения угара

легирующих элементов и защиты его от насыщения газами.

При плавке в ки

слых печах, после расплавления и удаления плавиль-

ного шлака, наводят шлак из SiO

2

. Для окончательного раскисления перед

выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной

извести, кокса, ферросилиция, ферромарганца и алюминия.

В основных печах выплавляют высококачественные, легированные стали

с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кис-

лой футеровкой – конструкционные, легированные другими элементами стали.

В индукционных печах мож

но получать стали с незначительным содер-

жанием углерода и безуглеродистые сплавы, так как нет науглероживающей

среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты

и изложницы помещают в вакуумные камеры. Получают сплавы высокого

качества с малым содержанием газов, неметаллических включений и сплавы,

легированные любыми элементами.

3

3

.

.

3

3

.

.

4

4

.

.

Р

Р

а

а

з

з

л

л

и

и

в

в

к

к

а

а

с

с

т

т

а

а

л

л

и

и

Из плавильных печей сталь выпускают в ковш, который мостовым

краном переносят к месту разливки стали. Из ковша сталь разливают в

изложницы или кристаллизаторы машины для непрерывного литья

заготовок. В изложницах или кристаллизаторах сталь затвердевает, и получа-

ются слитки, которые подвергаются прокатке, ковке.

Изложницы

– чугунные формы для изготовления слитков – выполняют

с квадратным, прямоугольным, кру

глым и многогранным поперечными

сечениями. Слитки с квадратным сечением переделывают на сортовой

прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного

сечения – на листы. Слитки круглого сечения используются для изготовления

труб, колес. Слитки с многогранным сечением применяют для изготовления

поковок.

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.3. Производство стали

Технология конструкционных материалов. Учебное пособие -83-

а б

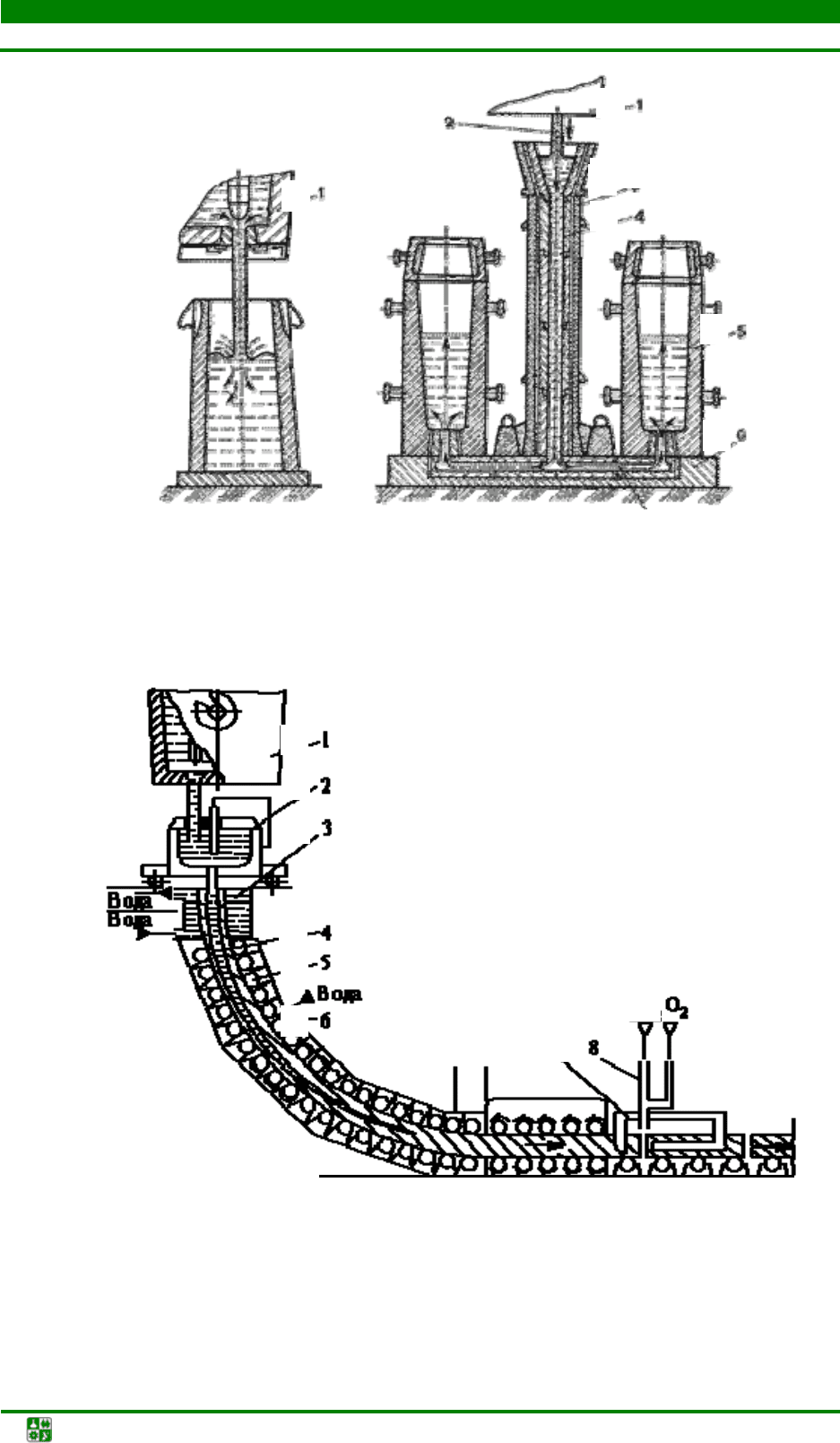

Рис. 3.5. Разливка стали в изложницы: а – сверху; б – снизу (сифоном)

Рис. 3.6. Схема машины непрерывного литья заготовок (МНЛЗ): 1 – ковш;

2 – промежуточное разливочное устройство; 3 – кристаллизатор; 4 –

затвердевающий слиток; 5 – тянущие валки; 6 – форсунки; 7 – зона резки; 8 – газовый

резак

2

1

2

3

4

1

5

6

7

7 8

6

5

4

3

2

1

С

2

Н

2

О

2

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.3. Производство стали

Технология конструкционных материалов. Учебное пособие -84-

Спокойные и кипящие углеродистые стали разливают в слитки массой

до 25 т, легированные и высококачественные стали – в слитки массой 0,5–7 т,

а некоторые сорта высоколегированных сталей – в слитки до нескольких

килограммов.

Сталь разливают в изложницы сверху (рис. 3.5,

а

), снизу (сифоном)

(рис. 3.5,

б

) и на машинах непрерывного литья (рис. 3.6).

Для разливки углеродистых сталей в изложницы сталь разливают

сверху, как показано на рис. 3.5,

а

, непосредственно из ковша

1

. При этом

исключается расход металла на литники, упрощается подготовка оборудова-

ния к разливке. К недостаткам следует отнести менее качественную

поверхность слитков из-за наличия пленок оксидов от брызг металла,

затвердевающих на стенках изложницы.

Метод сифонной разливки используют для легированных и высоко-

качественных сталей. При сифонной разливке, приведенной на рис. 3.5,

б

,

большую массу металла одновременно разливают в несколько изложниц

(4–60). Изложницы устанавливаются на поддоне

6

, в центре которого

располагается центровой литник

3

, футерованный огнеупорными трубками

4

,

соединенный каналами

7

с изложницами. Жидкая сталь

2

из ковша

1

поступает в центровой литник и снизу плавно, без разбрызгивания,

наполняет изложницу

5

. Поверхность слитка получается чистой.

Разливка стали на машинах непрерывного ли

тья заготовок (МНЛЗ)

состоит в том, что жидкий металл из ковша через промежуточное разливоч-

ное устройство подается в кристаллизатор, из нижней части которого вытяги-

вается затвердевающий слиток (рис. 3.6

). Скорость вытягивания слитков с

сечением 150

×

150 мм и 300

×

2000 мм равна примерно 15 мм/с. На выходе из

кристаллизатора слиток охлаждается водой, а затем подается в зону резки,

где его разрезают газовым резаком на заготовки заданной длины.

Вследствие направленного затвердевания и непрерывного питания при

усадке, слитки имеют плотное строение и мелкозернистую структуру, в них

отсутствуют усадочные раковины. Выход годных заготовок, полученных на

МНЛЗ, может дост

игать 96–98 % массы разливаемой стали. На этих машинах

получают заготовки квадратного, прямоугольного или круглого сечения, ко-

торые после резки на мерные длины используют в прокатном производстве.

Прокатку широко применяют на металлургических предприятиях для

изготовления машиностроительных профилей.

Для производства сортовых профилей прокаткой используют заготовки

квадратного сечения размером 120–450 мм, полученные на МНЛЗ. Затем на

сортовых прокатных станах за

готовки проходят через несколько пар вращаю-

щихся ручьевых валков, в результате чего получают профили. Чем больше раз-

ность в размерах поперечных сечений исходной заготовки и конечного изделия

и чем сложнее профиль последнего, тем больше число последовательно

расположенных пар валков прокатного стана требуется для его получения.

Широкое распространение в мировой практике получило производство

горячекатаных листов на широкополосных прокатных ст

анах из слябов тол-

щиной 200–250 мм, полученных на МНЛЗ. Традиционный производственный

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.3. Производство стали

Технология конструкционных материалов. Учебное пособие -85-

комплекс состоит из сталеплавильного цеха с отделением непрерывного

литья и широкополосного стана горячей прокатки и прокатки бесшовных

труб, профилей простой и периодической формы, заготовок шаров, роликов

подшипников качения и зубчатых колес.

3

3

.

.

3

3

.

.

5

5

.

.

С

С

п

п

о

о

с

с

о

о

б

б

ы

ы

п

п

о

о

в

в

ы

ы

ш

ш

е

е

н

н

и

и

я

я

к

к

а

а

ч

ч

е

е

с

с

т

т

в

в

а

а

с

с

т

т

а

а

л

л

и

и

Улучшить качество металла можно уменьшением в нем вредных при-

месей, газов, неметаллических включений. Для повышения качества металла

используют: обработку синтетическим шлаком, вакуумную дегазацию

металла, электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав

(ВДП), переплав металла в электронно-дуговых и плазменных печах и т. д.

Вакуумная дегазация

проводится для уменьшения содержания в

металле газов и неметаллических включений.

Вакуумирование стали проводят в ковше, при переливе из ковша в

ковш, при заливке в изложницу.

Для вакуумирования в ковше ковш с жидкой сталью помещают в каме-

ру, закрывающуюся герметичной крышкой. Вакуумными насосами создают

разрежение до остаточного давления 0,267–0,667 кПа. При понижении

давления из жидкой стали выделяются водород и азот. Всп

лывающие

пузырьки газов захватывают неметаллические включения, в результате чего

содержание их в стали снижается. В результате улучшаются прочность и

пластичность стали.

Электрошлаковый переплав

(ЭШП

)

применяют для выплавки

высококачественных сталей для подшипников, жаропрочных сталей.

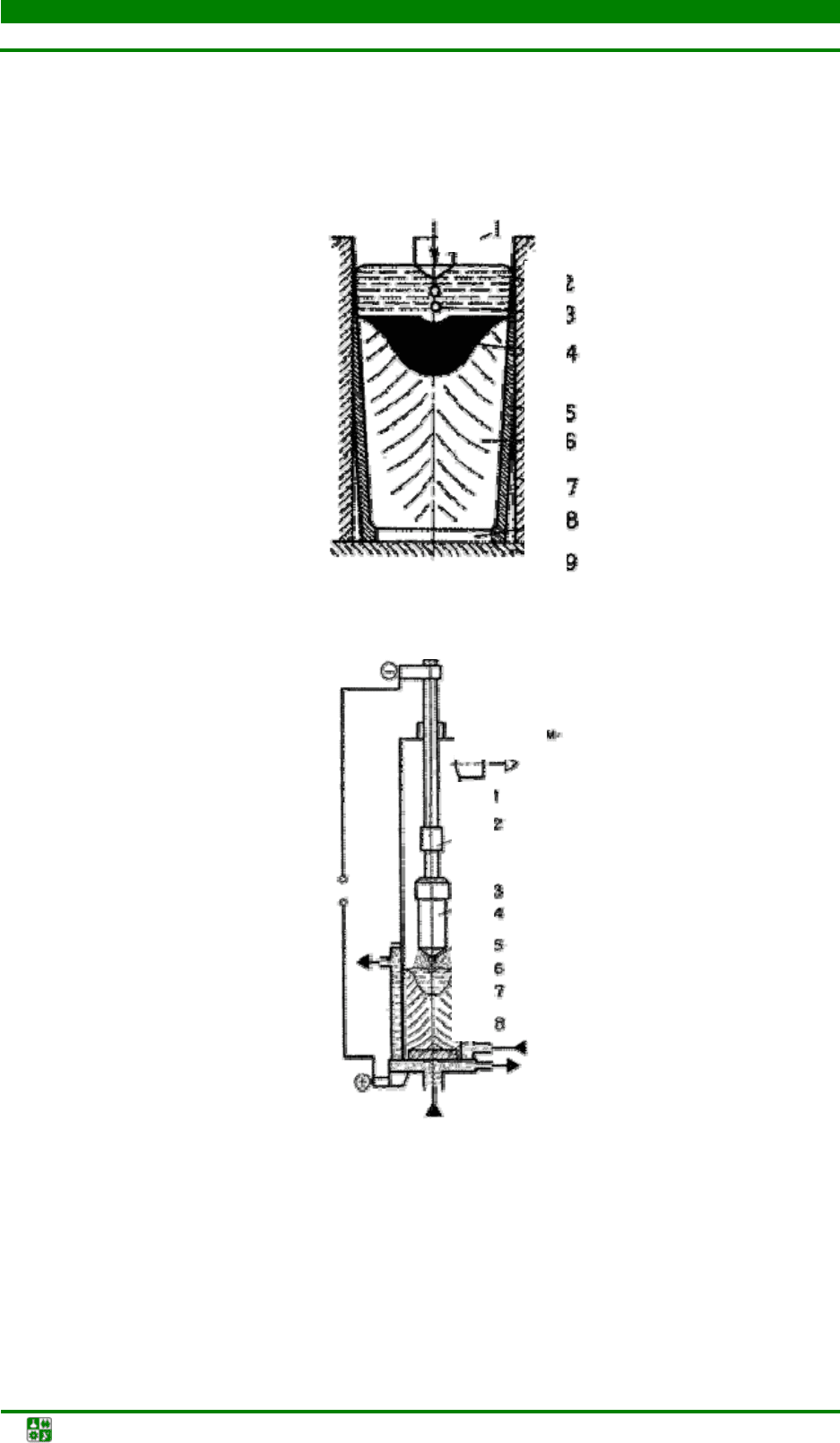

Схема электрошлакового переплава представлена на рис. 3.7

. Перепла-

ву подвергается выплавленный в дуговой печи и прокатанный на пруток

металл. Источником теплоты является шлаковая ванна, нагреваемая электри-

ческим током. Электрический ток подводится к переплавляемому электроду

1

,

погруженному в шлаковую ванну

2

, и к поддону

9

, установленному в водо-

охлаждаемом кристаллизаторе

7

, в котором находится затравка

8

. Выделяю-

щаяся теплота нагр

евает ванну

2

до температуры свыше 1700

°

C и вызывает

оплавление конца электрода. Капли жидкого металла

3

проходят через шлак

и образуют под шлаковым слоем металлическую ванну

4

. Перенос капель

металла через основной шлак способствует удалению из металла серы,

неметаллических включений и газов. Металлическая ванна пополняется

путем расплавления электрода и под воздействием кристаллизато

ра

постепенно формируется в слиток

6

, покрытый шлаковой коркой

5

.

Содержание кислорода уменьшается в 1,5–2 раза, серы – в 2–3 раза. Слиток

отличается плотностью, однородностью, хорошим качеством поверхности,

высокими механическими и эксплуатационными свойствами. Слитки

получают круглого, квадратного и прямоугольного сечения, массой до 110 т.

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.3. Производство стали

Технология конструкционных материалов. Учебное пособие -86-

Вакуумно-дуговой переплав

(ВДП

)

применяют в целях удаления из

металла газов и неметаллических включений. Процесс осуществляется в ва-

куумно-дуговых печах с расходуемым электродом. Катод изготовляют механи-

ческой обработкой слитка, выплавляемого в электропечах или установках ЭШП.

Рис. 3.7. Схема электрошлакового переплава

Рис. 3.8. Схема вакуумно-дугового переплава

Схема вакуумно-дугового переплава представлена на рис. 3.8. Расхо-

дуемый электрод

3

закрепляют на водоохлаждаемом штоке

2

и помещают в

корпус печи

1

и далее в медную водоохлаждаемую изложницу

6

. Из корпуса

печи откачивают воздух до остаточного давления 0,00133 кПа. При подаче

напряжения между расходуемым электродом

3

(катодом) и затравкой

8

1

2

3

4

5

6

7

8

К

вакуум

-

1

2

3

4

5

6

7

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.3. Производство стали

Технология конструкционных материалов. Учебное пособие -87-

(анодом) возникает дуга. Выделяющаяся теплота расплавляет конец

электрода. Капли жидкого металла

4

, проходя зону дугового разряда,

дегазируются, заполняют изложницу и затвердевают, образуя слиток

7

. Дуга

горит между электродом и жидким металлом

5

в верхней части слитка на

протяжении всей плавки. Охлаждение слитка и разогрев жидкого металла

создают условия для направленного затвердевания слитка. Следовательн

о,

неметаллические включения сосредоточиваются в верхней части слитка,

усадочная раковина мала. Слиток характеризуется высокой равномерностью

химического состава, повышенными механическими свойствами. Масса

слитков достигает 50 т.

Вакуумно-дуговой переплав применяют при изготовлении деталей

турбин, двигателей, авиационных конструкций.

3

3

.

.

3

3

.

.

6

6

.

.

П

П

р

р

я

я

м

м

о

о

е

е

в

в

о

о

с

с

с

с

т

т

а

а

н

н

о

о

в

в

л

л

е

е

н

н

и

и

е

е

ж

ж

е

е

л

л

е

е

з

з

а

а

Получение железа в виде губки непосредственно из руды, минуя

доменную печь, называют прямым восстановлением железа. Этот процесс

протекает без применения кокса, что позволяет получать чистый металл,

поскольку фосфор и особенно серу кокс вносит в больших количествах.

Агрегатами для реализации этого процесса служат шахтные печи, а в

качестве восстановителя чаще всего применяют конвертированный

природный газ, состоящий в основном из водорода и оксида углерода (35 %),

который подают в печь при темп

ературе 1000 °С.

Расширение использования бедных руд и стремление к более глубо-

кому их обогащению привели к получению тонкоизмельченных железо-

рудных концентратов, для которых появилась необходимость найти новые

способы окускования. В связи с этим в подготовку фазы были вк

лючены

процессы окатывания или окомкования, которые состоят из двух стадий:

1) получение сырых (мокрых) окатышей;

2) упрочнение окатышей (подсушка при 300−600 °С и обжиг при

1200−1350 °С).

Для лучшего окомкования и обеспечения необходимой прочности к

железорудному концентрату добавляют связующее вещество, обычно бен-

тонит (мелкодисперсная глина) и воду. После этого в грануляторе получают

шарики диаметром 10−20 мм. Основная цель обжига окатышей сводится к

упрочнен

ию их до такой степени, чтобы они выдерживали транспорти-ровку

без значительных разрушений.

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.3. Производство стали

Технология конструкционных материалов. Учебное пособие -88-

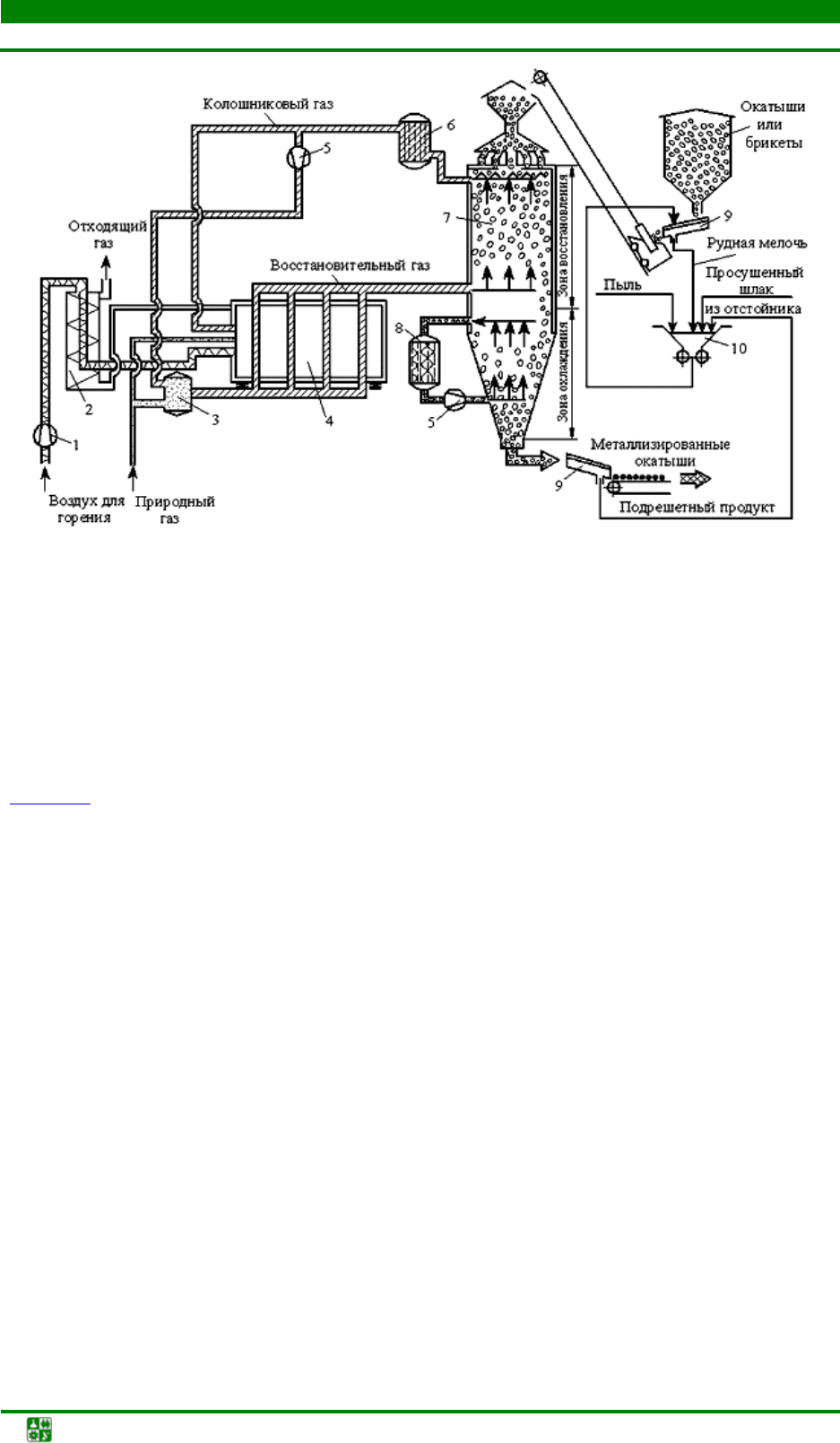

Рис. 3.9. Схема процесса получения губчатого железа в шахтной печи:

1 − воздуходувка; 2 − теплообменник; 3 − смеситель газов; 4 − конверсионная установка;

5 − компрессор; 6 − скруббер для колошникового газа; 7 − шахтная печь; 8 − скруббер;

9 − вибрационный грохот; 10 − брикетный пресс

Процесс восстановления железа (производство металлизированных

окатышей) в шахтных печах осуществляют в противопотоке: железорудные

материалы загружают сверху, а восстановительные газы подают снизу

(рис. 3.9

).

Удельная производительность шахтных печей в 2–4 раза выше, чем

доменных. Металлизированные окатыши содержат примерно 95 % Fe и до

2 % С. Расход природного газа составляет около 400 м

3

на 1 т губчатого

железа.

Далее выплавка стали производится в дуговых электропечах. В каче-

стве основных шихтовых материалов используются металлизированные

окатыши, стальной лом и различные ферросплавы. После расплавления

шихтовых материалов выплавляемую сталь при необходимости науглерожи-

вают и доводят до нужного химического состава. Затем проводят диффу-

зионное раскисление и сталь выпускают из печи. Ст

аль в ковше либо

подвергают вакуумированию, либо продувают аргоном с рафинирующим

порошком. Длительность плавки составляет 2,5–3 ч. Этим способом

выплавляют высококачественные высоколегированные стали.

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Технология конструкционных материалов. Учебное пособие -89-

3

3

.

.

4

4

.

.

П

П

р

р

о

о

и

и

з

з

в

в

о

о

д

д

с

с

т

т

в

в

о

о

ц

ц

в

в

е

е

т

т

н

н

ы

ы

х

х

м

м

е

е

т

т

а

а

л

л

л

л

о

о

в

в

3

3

.

.

4

4

.

.

1

1

.

.

П

П

р

р

о

о

и

и

з

з

в

в

о

о

д

д

с

с

т

т

в

в

о

о

а

а

л

л

ю

ю

м

м

и

и

н

н

и

и

я

я

Алюминий получают из сырья, содержащего значительное количество

глинозема, – бокситов, каолинов, нефелинов и алунитов. Бокситы содержат

50–60 % А1

2

О

3

и являются главным видом сырья для получения алюминия.

Технология получения алюминия включает: извлечение из сырья глинозема

А1

2

О

3

; получение алюминия электролизом глинозема; рафинирование

алюминия.

Глинозем А1

2

О

3

– окисел высокой стойкости; температура плавления −

2050 °С. В зависимости от количества и характера примесей, входящих в

состав сырья, для извлечения глинозема применяются различные способы,

среди которых наиболее распространен щелочной. По этому способу бокси-

товую муку, смешанную с содой, спекают при 800–1000 °С для получения

растворимого в воде алюмината натрия Al

2

O

3

·

Na

2

O. Его выщелачивают

водой и продувают углекислотой для получения осадка гидроокиси

алюминия. После промывки и сушки осадок прокаливают, отделяют воду и

получают глинозем.

Так как глинозем вследствие его тугоплавкости трудно расплавлять,

его смешивают с криолитом Na

3

AlF

6

, который плавится при температуре

1000 °С. Растворы глинозема в криолите эвтектического состава (около 15 %

А1

2

О

3

) плавятся при 940 °С. Электролиз растворов, содержащих 8–10 %

глинозема, производится в специальных ваннах – электролизерах. Упрощен-

ная схема электролизера приведена на рис. 3.10

.

Рис. 3.10. Схема алюминиевого электролизера

2

3

1

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.4. Производство цветных металлов

Технология конструкционных материалов. Учебное пособие -90-

Анод из нефтяного или смоляного кокса и каменноугольного пека 2

снаружи имеет кожух из тонких листов алюминия, который по мере

необходимости наращивается сверху коробками и заполняется анодной

массой. По мере опускания анода механизмом 3 анодная масса постепенно

спекается и становится твердой. Подвод тока к аноду осуществляется сверху

от анодной линии через стальные штыри, забиваемы

е в анод. Штыри

перемещаются также с помощью механизма 3. На дне ванны укладывают

углеродистые блоки 1, к которым подается ток от катодной шины. Боковые

стенки электролизера также облицовываются углеродистыми блоками.

Электролизер заключен в кожух. Выделяющийся фтористый водород

улавливается. Ванна в период работы заполнена расплавленным криолитом,

в который периодически подают глинозем. Электролизеры питаются током

50000–155000 А, напряжением 4–4,5 В. Ток испол

ьзуется не только для обес-

печения процессов электролиза глинозема, но и для получения тепла, необ-

ходимого для поддержания высокой температуры электролита (950–1000 °С).

Получаемый в жидком виде на катоде (дне ванны) алюминий один раз в

течение трех-четырех суток откачивается с помощью вакуумного ковша,

соединен

ного с вакуумным насосом.

Полученный в электролизере алюминий подвергается рафинированию

продувкой в ковшах хлором. Получение алюминия высокой чистоты чаще

всего достигается электролитическим рафинированием. Анодом служит

подлежащий очистке алюминий, катодом – пластины чистого алюминия. В

качестве электролита используются расплавленные хлористые и фтористые

соли при 750 °С. Выпускаемые марки алюминия высокой чистоты содержат

0,005–0,05 % примесей, алюминий особой чистоты − до 0,001 % примесей.

3

3

.

.

4

4

.

.

2

2

.

.

П

П

р

р

о

о

и

и

з

з

в

в

о

о

д

д

с

с

т

т

в

в

о

о

м

м

е

е

д

д

и

и

Медь в природе находится в виде сернистых соединений (CuS, Cu

2

S),

оксидов (CuO, Cu

2

O), гидрокарбонатов (Cu(OH)

2

), углекислых соединений

CuCO

3

в составе сульфидных руд и самородной металлической меди.

В промышленности 90 % первичной меди получают пирометаллурги-

ческим способом, 10 % – гидрометаллургическим.

Гидрометаллургический способ

–

получение меди путем ее выщелачи-

вания слабым раствором серной кислоты и последующего выделения

металлической меди из раствора.

Пирометаллургический

способ

получения меди состоит из обогащения,

обжига, плавки на штейн, продувки в конвертере, рафинирования.

Обогащение медных руд позволяет получать медный концентрат,

содержащий 10–35 % меди.

Медные руды и концентраты, содержащие большое количество серы,

подвергаются окислительному обжигу. В процессе нагр

ева концентрата или

руды до 700–800

°

C в присутствии кислорода воздуха сульфиды окисляются

и содержание серы снижается почти вдвое против исходного. Обжигают