Астафьева Е.А. Технология конструкционных материалов

Подождите немного. Документ загружается.

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.4. Производство цветных металлов

Технология конструкционных материалов. Учебное пособие -91-

только бедные (с содержанием меди 8–25 %) концентраты, а богатые (25–35

% меди) плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на

штейн, представляющий собой сплав, содержащий сульфиды меди и железа

(FeS, Cu

2

S). Штейн содержит 20–50 % меди, 20–40 % железа, 22–25 % серы,

около 8 % кислорода и примеси никеля, цинка, свинца, золота, серебра. Чаще

всего плавка производится в пламенных отражательных печах. Температура

в зоне плавки – 1450

°

C.

Полученный медный штейн, с целью окисления сульфидов и железа,

подвергают продувке сжатым воздухом в горизонтальных конвертерах с

боковым дутьем. Образующиеся окислы переводят в шлак, а сер

у – в SO

2

.

Тепло в конвертере выделяется за счет протекания химических реакций без

подачи топлива. Температура в конвертере составляет 1200–1300

°

C. Таким

образом в конвертере получают черновую медь, содержащую 98,4–99,4 %

меди, 0,01–0,04 % железа, 0,02–0,1 % серы и небольшое количество никеля,

олова, сурьмы, серебра, золота.

Черновую медь рафинируют для удаления вредных примесей, проводят

огневое, а затем электролитическое рафинирование.

Сущность огневого рафинирования черновой меди заклю

чается в окис-

лении примесей, имеющих большее сродство к кислороду, чем медь,

удалении их с газами и переводе в шлак. После огневого рафинирования

получают медь чистотой 99–99,5 %. Ее разливают в изложницы и получают

слитки для дальнейшей выплавки сплавов (бронзы и латуни) или для

электролитического рафинирования.

Электролитическое рафинирование

проводят для получения чистой от

примесей меди (99,95 % Cu). Электролиз проводят в ваннах, где анод

изготавливают из меди огневого рафинирования, а катод – из тонких листов

чистой меди. Электролитом служит водный раствор CuSO

4

(10–16 %) и

H

2

SO

4

(10–16 %). При пропускании постоянного тока анод растворяется,

медь переходит в раствор, а на катодах разряжаются ионы меди, осаждаясь

на них слоем чистой меди. Примеси осаждаются на дно ванны в виде шлака,

который идет на переработку с целью извлечения благородных металлов.

Катоды выгружают через 5–12 дней, когда их масса достигнет 60–90 кг,

затем переплавляют в электр

опечах.

Медь по чистоте подразделяется на марки, содержащие от 99 до 99,95

% Cu.

3

3

.

.

4

4

.

.

3

3

.

.

П

П

р

р

о

о

и

и

з

з

в

в

о

о

д

д

с

с

т

т

в

в

о

о

м

м

а

а

г

г

н

н

и

и

я

я

Сырьем для получения магния служат следующие материалы: кар-

наллит MgCl

2

·

КС1

·

6Н

2

О (содержит 12–30 % хлористого магния), магнезит

MgCO

3

(свыше 45 % MgO), доломит CaCO

3

·

MgCO

3

(14–22 % MgO), бишо-

фит MgCl

2

·

6H

2

O (свыше 46 % MgCl

2

). Магний получают двумя способами:

электролизом хлоридов и термическим восстановлением из руд.

При получении магния электролитическим способом из такого сырья,

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.4. Производство цветных металлов

Технология конструкционных материалов. Учебное пособие -92-

как магнезит, сначала получают хлорид магния. Для этого магнезит подвер-

гают обжигу при температуре 850–900 °С с целью удаления СО

2

и получения

MgO. Затем хлорированием в присутствии углерода получают хлорид магния

MgCl

2

, который подвергают электролизу.

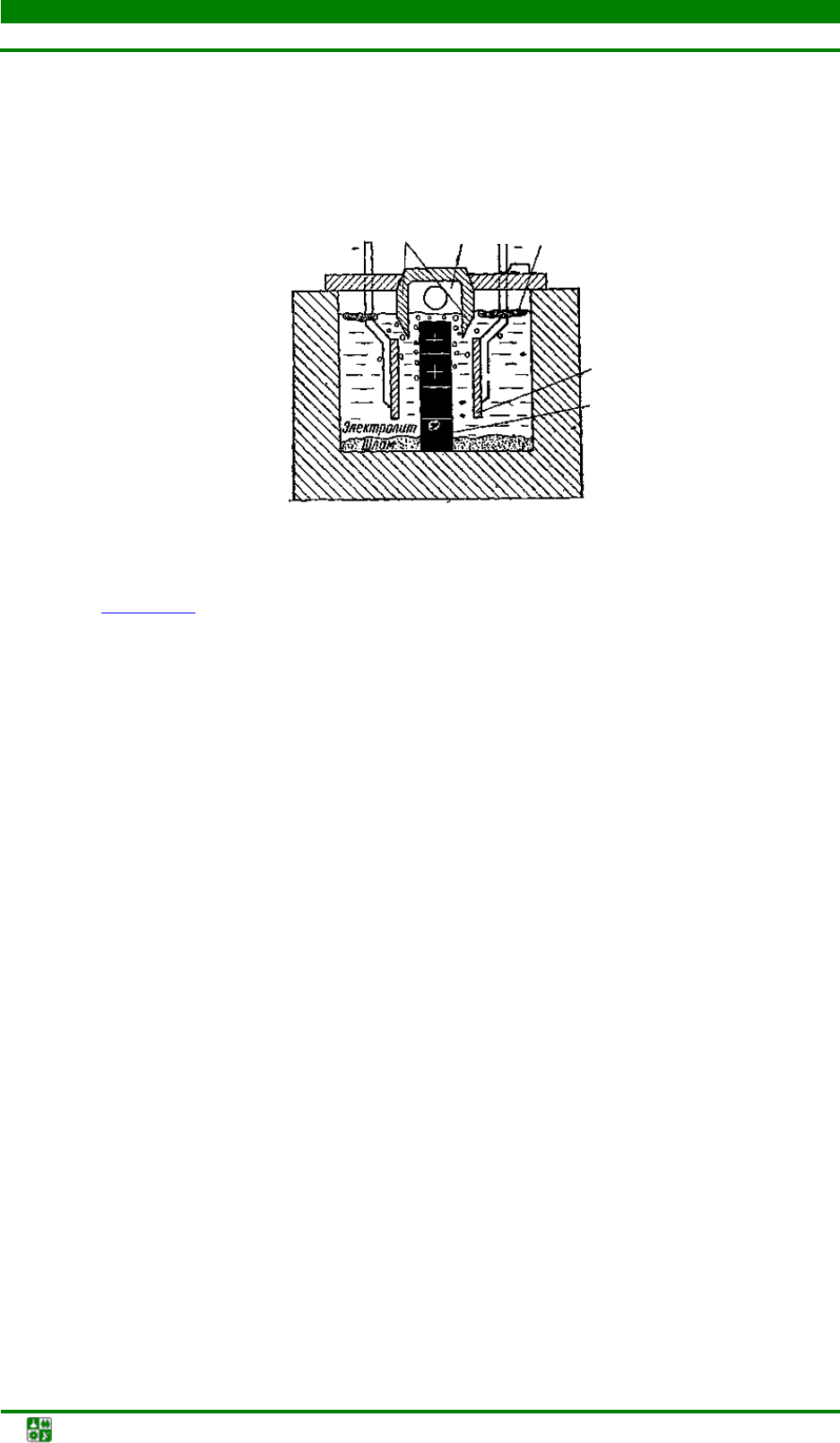

Рис. 3.11. Схема ванны для электролиза хлоридов магния

На рис. 3.11

приведена принципиальная схема одной секции ванны для

электролиза хлоридов магния. Ванна прямоугольной формы имеет огнеупор-

ную футеровку. Анодом служит графитовая пластина 1, катодами – стальные

пластины 2. Между анодом и катодом имеется перегородка 3 из шамотного

кирпича. В каждой ванне собирают несколько секций, состоящих из анодных

блоков и двух катодных пластин. Сила тока в ва

ннах достигает 30

000–50

000 А

при напряжении 7 В. Электролитом при электролизе хлористого магния служит

сплав солей: 8–16 % MgCl

2

, 25–35 % СаС1

2

, 25–35 % NaCl и 18–25 % КС1.

При электролизе MgCl

2

разлагается: хлор выделяется на аноде, магний − на

катоде. В результате из 4,5 т MgCl

2

получают 1 т магния и 2,9 т хлора. Так

как магний легче электролита, то он всплывает и с поверхности электролита

извлекается вакуумными ковшами.

Для получения магния применяют и более простые термические

методы, состоящие в восстановлении магния из его соединений кремнием,

углеродом и другими элементами. Эти способы позволяют использовать

дешевые виды сырья и топлива.

3

3

.

.

4

4

.

.

4

4

.

.

П

П

р

р

о

о

и

и

з

з

в

в

о

о

д

д

с

с

т

т

в

в

о

о

т

т

и

и

т

т

а

а

н

н

а

а

Промышленное значение имеют титаносодержащие минералы: ильме-

нит FeO–TiO

2

(содержит до 61 % TiO

2

), рутил TiO

2

(около 10 % окислов

железа, остальное TiO

2

).

Особенности производства титана обусловлены его высокой химичес-

кой активностью и большим сродством к кислороду, азоту, водороду и дру-

гим элементам.

Титановые руды подвергают обогащению, в результате которого полу-

1

2

3

Хло

р

Магний

ГЛАВА 3. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

3.4. Производство цветных металлов

Технология конструкционных материалов. Учебное пособие -93-

чают концентраты, содержащие до 60 % TiO

2

. Способом переработки железо-

титановых концентратов является плавка в электрических печах. Восстано-

вительной плавкой получают чугун, легированный титаном (0,6–2,0 % Ti), и

шлаки, содержащие около 80 % TiO

2

и 1,5–3,0 % FeO, используемые в

качестве сырья для получения титана.

Производство металлического титана из титановых концентратов или

шлаков сводится к получению:

•

тетрахлорида титана TiCl

4

, представляющего собой жидкость,

кипящую при 136 °С;

•

титановой губки (восстановлением тетрахлорида титана);

•

слитков компактного титана из титановой губки.

Получение тетрахлорида титана из рутила TiO

2

производится восста-

новлением углеродом и хлорированием при 800 °С по реакции

TiO

2

+ 2С1

2

+ 2С = TiCl

4

+ 2CO

Получение титановой губки производится восстановлением

тетрахлорида титана магнием по реакции

TiCl

4

+ 2Mg = Ti + 2MgCl

2

Процесс ведется в стальных реакторах при температуре 950–1000 °С в

атмосфере аргона или других инертных газов.

Получение компактного пластичного титана из губки чаще всего

осуществляется плавкой в электрических дуговых или высокочастотных

печах в вакууме или в среде инертных газов. После плавки получают титан,

содержащий около 0,2 % примесей, отличающийся высокой пластичностью,

хорошо поддающийся прокатке, ковке и шт

амповке.

Чистый титан может быть получен из технического титана методом

зонной плавки.

Технология конструкционных материалов. Учебное пособие -94-

Г

Г

Л

Л

А

А

В

В

А

А

4

4

.

.

С

С

П

П

О

О

С

С

О

О

Б

Б

Ы

Ы

Ф

Ф

О

О

Р

Р

М

М

О

О

О

О

Б

Б

Р

Р

А

А

З

З

О

О

В

В

А

А

Н

Н

И

И

Я

Я

З

З

А

А

Г

Г

О

О

Т

Т

О

О

В

В

О

О

К

К

Д

Д

Е

Е

Т

Т

А

А

Л

Л

Е

Е

Й

Й

М

М

А

А

Ш

Ш

И

И

Н

Н

Формообразование – основной этап придания конструкционному мате-

риалу требуемой геометрической формы детали согласно чертежу. Формо-

образующие технологические процессы можно классифицировать по агрегат-

ному состоянию заготовок или деталей. В данной главе рассматривается

формообразование из парообразного, жидкого и твердого состояний и

условия получения при первичном формообразовании заготовок и деталей.

4

4

.

.

1

1

.

.

Ф

Ф

о

о

р

р

м

м

о

о

о

о

б

б

р

р

а

а

з

з

у

у

ю

ю

щ

щ

и

и

е

е

т

т

е

е

х

х

н

н

о

о

л

л

о

о

г

г

и

и

ч

ч

е

е

с

с

к

к

и

и

е

е

п

п

р

р

о

о

ц

ц

е

е

с

с

с

с

ы

ы

Формообразующие процессы по методу их исполнения принято

подразделять на следующие:

•

осаждение из парогазовой фазы, при котором конфигурация

заготовки формируется в результате конденсации парообразных или

газообразных химических элементов с образованием твердых осадков;

•

литье, в процессе которого формообразование заготовки или детали

осуществляется из жидкого материала путем заполнения им полости

заданной формы и размеров с последующим затвердеванием;

•

формование, заключающееся в получении заготовки или детали из

порошкового или волокнистого материала путем заполнения полости

заданной формы и размеров с последующим уплотнением;

•

гальванопластика − процесс получения изделий из жидкого материала

путем осаждения металла из раствора под действием электрического тока;

•

обработка давлением, в процессе которой происходит изменение

формы, размеров, шероховатости и свойств первичной заготовки (слитка,

профиля) в результате пластической деформации и/или разделения изделия

без образования стружки;

•

механическая обработка резанием, в процессе которой происходит

изменение формы, размеров, шероховатости путем деформирования и после-

дующего отделения поверхностного слоя заготовки с образованием стружки;

•

электрофизическая и электрохимическая обработка, заключаю-

щаяся в изменении формы, размеров, шероховатости поверхностей заготовки

путем использования электрических разрядов, магнитострикционного

эффекта, электронного или оптического излучения и растворения ее

материала в электролите под действием электрического тока;

•

сборка, в процессе которой происходит образование разъемных и

неразъемных соединений составных частей заготовки или изделия путем

навинчивания, сварки, пайки, клепки, склеивания и т. д.

ГЛАВА 4. СПОСОБЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

Технология конструкционных материалов. Учебное пособие -95-

4

4

.

.

2

2

.

.

И

И

з

з

д

д

е

е

л

л

и

и

я

я

и

и

п

п

о

о

к

к

р

р

ы

ы

т

т

и

и

я

я

,

,

п

п

о

о

л

л

у

у

ч

ч

а

а

е

е

м

м

ы

ы

е

е

и

и

з

з

м

м

а

а

т

т

е

е

р

р

и

и

а

а

л

л

о

о

в

в

в

в

п

п

а

а

р

р

о

о

г

г

а

а

з

з

о

о

в

в

о

о

й

й

ф

ф

а

а

з

з

е

е

Изделия и покрытия, получаемые из материалов в парогазовой фазе,

играют существенную роль в современной промышленности, и можно ожи-

дать, что в будущем их применение значительно расширится. Это объясняет-

ся тем, что осаждение осадка из парогазовой фазы − универсальный и отно-

сительно экономичный метод получения покрытий, порошков и изделий

путем контролируемого осаждения ве

щества в виде отдельных атомов или

молекул.

Различают два вида осаждения:

•

физическое осаждение, которое иногда называют вакуумно-конден-

сационным напылением;

•

химическое, или газофазное, осаждение.

Преимуществом физического осаждения является то, что заготовка

находится при температуре окружающей среды. Для получения осадка в

нужном месте температура изделия должна быть ниже температуры

испаряемого вещества.

При химическом осаждении поверхность должна быть нагрета до более

высокой температуры, чем газообразные соединения. В результате возможно

термическое разложение летучего соединения и осажд

ение материала на

поверхность заготовки.

Осаждение из парогазовой фазы можно рассматривать как ряд последо-

вательных стадий: испарение, перенос, образование и рост кристаллитов.

Термическое испарение твердого тела или жидкого материала является

простейшим способом получения паров для последующего осаждения. Ско-

рость простого термического испарения можно повысить с помощью катод-

ного распыления, т. е. путем бомбардировки п

оверхности мишени ионами с

большой кинетической энергией. В результате атомы материала мишени

переходят в парообразное состояние.

Другим способом испарения является химическое, при котором

химически активный газ адсорбируется на поверхности исходного материала

и реагирует с ним. Летучий продукт этой реакции десорбируется и его можно

перенести в другие части системы, где он подвергается дополнительно

й

очистке или вступает в реакцию, образуя осадок.

После того как исходный материал переведен в парообразное или газо-

образное состояние, его требуется транспортировать в то место, где нужно

получить осадок.

При физическом осаждении сопротивление переносу незначительное,

поскольку процесс осуществляется в высоком вакууме.

При химическом осаждении в замкнутых камерах скорость переноса

источника осаждаемого мат

ериала до покрываемой поверхности зависит от

температуры газа и скорости диффузии газообразных реагентов. Получаемые

покрытия формируются из отдельных атомов. Следовательно, этим методом

ГЛАВА 4. СПОСОБЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

4.2. Изделия и покрытия, получаемые из материалов в парогазовой фазе

Технология конструкционных материалов. Учебное пособие -96-

можно получать изделия, плотность которых будет близка к теоретической.

Однако причиной разрушения многих покрытий является неблагоприятное

взаимное расположение кристаллитов, растущих из изолированных центров.

Заготовки и покрытия, получаемые химическим осаждением, обычно

состоят из столбчатых кристаллитов, растущих от подложки к внешней

поверхности. Отдельные кристаллиты могут быть весьма прочными, однако

они плохо связаны друг с другом. При поперечной нагрузке такие осадки

разрушаются при напряжениях су

щественно ниже предела прочности

материала покрытия.

Физическое осаждение.

Среди методов физического осаждения боль-

шое значение приобретает алюминирование пластмассовых и стальных изде-

лий путем вакуумно-конденсационного напыления термически испаряемого

алюминия. Этот технологический процесс широко используется в оптичес-

кой технике для получения тонких пленок металлических и неметаллических

материалов, способных изменять прохождение световых волн.

Химическое осаждение.

Потребность авиационной техники в издели-

ях и покрытиях из тугоплавких материалов способствует развитию техноло-

гии химического осаждения, которая не только позволяет получать изделия

сложной конфигурации, но и может стать эффективным способом соединения

заготовок из тугоплавких металлов путем осаждения нужного материала в

зазоре между соединяемыми элементами. Отсутствие в изделии шва и

околошовной зоны с крупнозернистой структурой является основным

преимуществом этого технол

огического процесса по сравнению со сваркой

плавлением при прочих равных условиях. Известно применение никеля, об-

разующегося при разложении карбонила никеля Ni(CO)

4

, для формирования

нахлесточного соединения стальных и керамических элементов конструкции.

Ниобий, молибден, титан и вольфрам, которые нельзя осадить электри-

ческим методом из водных растворов, легко осаждаются при водородном

восстановлении соответствующих газообразных галогенидов. Формообразо-

вание волокон бора диаметром 75–200 мкм, применяемых в композитах,

осуществляют путем восстановления треххлористого бора водородом. В

результате химического осаждения бора на вольфрамовые нити диаметро

м

10–12 мкм образуются волокна, прочность которых во многом зависит от

наличия локальных дефектов в виде крупных кристаллитов, инородных

включений, трещин, пустот и др. Производительность промышленного про-

цесса получения волокон с заданными свойствами возрастает с увеличением

температуры процесса. Превышение температуры 13

000 °C приводит к обра-

зованию крупных кристаллитов, что заметно снижает их прочность. Для

повышения термостойкости волокон на их поверхность химическим осаж-

дением наносят слой карбидов кремния или бора толщиной 2–6 мкм.

После того как был открыт легко разлагающийся летучий карбонил

никеля, возникла новая отрасль металлургии − газофазная металлургия. В

ГЛАВА 4. СПОСОБЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

4.2. Изделия и покрытия, получаемые из материалов в парогазовой фазе

Технология конструкционных материалов. Учебное пособие -97-

настоящее время в этой отрасли используются наряду с карбонильным

методом и галогенидные процессы.

При химическом осаждении разложение карбонильных или других

соединений проводят при низком давлении, в результате чего получают

осадок высокой степени чистоты и равномерности. Суммарные реакции

применительно к карбонилам [Me(CO)

n

] можно записать в следующем виде:

Me(CO)

n

→ Me + nCO.

Для упрочнения деталей машин широко применяют поверхностное

легирование, которое может осуществляться в газовой среде. Химико-терми-

ческая обработка (ХТО) сводится к диффузионному насыщению поверхност-

ного слоя заготовки неметаллами (C, N

2

, Si, B и др.) или металлами (Cr, Al,

Zn и др.) в процессе выдержки при определенной температуре в активной

газовой среде.

При ХТО одновременно протекают несколько процессов:

•

образование в окружающей среде диффундирующего элемента в ато-

марном или ионизированном состоянии;

•

адсорбция атомов (ионов) на поверхности изделия с образованием

химических связей между ионами насыщающего элемента и основного

металла (химосорбция);

•

диффузия адсорбированных атомов в глубь обрабатываемой заготовки.

Толщина диффузионного слоя зависит от температуры насыщения,

продолжительности процесса, характера образующегося твердого раствора

(внедрения или замещения), атомно-кристаллического строения материала

заготовки и концентрации диффундирующего элемента на поверхности. С

повышением температуры, увеличением длительности процесса насыще-ния

и концентрации диффундирующего элемента возрастает толщина

легированного слоя.

Скорость диффузии атомов насы

щающего элемента, образующего с

металлом заготовки твердые растворы внедрения, значительно выше, чем

при образовании твердого раствора замещения. Диффузия элементов

протекает интенсивнее в решетке α-железа, чем в более плотно упакованной

решетке γ-железа.

К ХТО в газовой фазе относят процессы цементации, нитроцемента-

ции, азотирования и диффузионного насыщения металлами (Al, Cr, Zn и др.)

или смесями ко

мпонентов (Al и Si, Cr и Si, B и Al и др.).

При электроэрозионной и электрохимической обработке заготовок

практически отсутствует силовое воздействие инструмента на заготовку,

поэтому погрешности формы и размеров изделия ниже, чем при

механической обработке резанием. Электрофизические и электрохимические

процессы предназначены в основном для обработки изделий из очень

твердых, вязких и хрупких материалов.

ГЛАВА 4. СПОСОБЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

4.2. Изделия и покрытия, получаемые из материалов в парогазовой фазе

Технология конструкционных материалов. Учебное пособие -98-

Наиболее широкое применение получила электроэрозионная обработка

(ЭЭО), заключающаяся в изменении формы, размеров, шероховатости и

свойств поверхностей заготовок в результате электрической эрозии. Под

воздействием высоких температур в зоне разряда происходит нагрев,

расплавление и частичное испарение металла. Процесс ЭЭО происходит в

рабочей жидкости, которая заполняет пространство между электродами. При

этом один электрод − заготовка, а другой − инструмент. Под воздейст-вием

сил, возникающих в канале разряда, жидкий и п

арообразный металл

выбрасывается из зоны разряда в рабочую жидкость и застывает в ней с

образованием гранул диаметром 0,01–0,005 мм.

Электрохимическая обработка основана на законах электрохимии. По

используемым процессам различают анодную и катодную обработку, а по

технологическим возм

ожностям − размерную и поверхностную. Анодно-

механическая обработка основана на сочетании электротермических и

электромеханических процессов. Обрабатываемую заготовку подключают к

аноду, а инструмент − к катоду, в качестве которого используют

металлические диски, ленту и проволоку. Обработку ведут в электролите, а

заготовке и инструменту задают такие же движения, как и при обычных

процессах механической обработки резанием.

4

4

.

.

3

3

.

.

П

П

о

о

л

л

у

у

ч

ч

е

е

н

н

и

и

е

е

з

з

а

а

г

г

о

о

т

т

о

о

в

в

о

о

к

к

и

и

з

з

ж

ж

и

и

д

д

к

к

о

о

й

й

ф

ф

а

а

з

з

ы

ы

м

м

е

е

т

т

о

о

д

д

а

а

м

м

и

и

л

л

и

и

т

т

ь

ь

я

я

и

и

с

с

в

в

а

а

р

р

к

к

и

и

п

п

л

л

а

а

в

в

л

л

е

е

н

н

и

и

е

е

м

м

Получение заготовок из жидкого состояния предполагает, как правило,

расплавление основного и/или присадочного материала, заполнение

специально подготовленной формы или зазора между соединяемыми

элементами и кристаллизацию жидкой металлической фазы.

При литье заготовок на процесс затвердевания и образования

кристаллической структуры существенно влияет температура заливки

металла в форму и скорость охлаждения отливки.

Низкие температуры заливки мет

алла, как правило, приводят к образо-

ванию мелкозернистой структуры, высокие − к получению крупных

кристаллитов в заготовках.

Низкие скорости охлаждения отливки способствуют получению круп-

ных дендритно-равноосных кристаллитов. С увеличением скорости охлажде-

ния появляются зоны столбчатых кристаллитов. При очень большой скорос-

ти охлаждения расплава получается сплошная мелкая столбчатая структура

большой плотно

сти, для которой характерны высокие механические свойства.

Особенностью отливок, изготовленных с кристаллизацией под давле-

нием (жидкой штамповкой), является отсутствие прибылей и литниковых

систем. При этом усадка заготовок определяется свойствами сплава, схемой

прессования, давлением и временем выдержки отливки под нагрузкой.

Увеличение давления и времени прессования способствует уменьшению

величины усадки отливки.

При свар

ке плавлением в результате расплавления кромок соединяе-

мых элементов и присадочного материала образуется сварочная ванна. Этот

ГЛАВА 4. СПОСОБЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

4.3. Получение заготовок из жидкой фазы методами литья и сварки плавлением

Технология конструкционных материалов. Учебное пособие -99-

процесс является разновидностью литья заготовок в металлическую форму,

поэтому кристаллизация шва в значительной степени напоминает формиро-

вание отливок. Размеры столбчатых кристаллитов зависят от способа и режи-

мов сварки. Увеличение длительности существования сварочной ванны при

высоких температурах, например в случае электрошлаковой сварки, вызы-

вает заметное увеличение размеров кристаллитов в зоне шва и в зоне терми-

ческого влияния.

Сущность процесса наплавки заключается в получении поверхностных

слоев нанесением р

асплавленного присадочного материала методом сварки.

Проплавление основного металла, перемешивание основного и наплавлен-

ного металлов должны быть минимальными для сохранения механических

свойств наплавляемого слоя.

4

4

.

.

4

4

.

.

П

П

о

о

л

л

у

у

ч

ч

е

е

н

н

и

и

е

е

з

з

а

а

г

г

о

о

т

т

о

о

в

в

о

о

к

к

п

п

л

л

а

а

с

с

т

т

и

и

ч

ч

е

е

с

с

к

к

и

и

м

м

д

д

е

е

ф

ф

о

о

р

р

м

м

и

и

р

р

о

о

в

в

а

а

н

н

и

и

е

е

м

м

Технологические процессы обработки давлением, механической обра-

ботки резанием, сварки давлением и порошковой металлургии в твердом

состоянии применяют с целью получения и обработки заготовок. Для их

осуществления необходимо приложение термической, механической энергии

и их сочетаний, которые приводят к изменению структуры, свойств и разме-

ров изделий.

Обработка давлением основана на пластической деформации заготовки

без ее разрушения и нарушения спло

шности. В процессе резания происходит

разрушение заготовки с разделением ее на части. В традиционном понима-

нии механической обработки (точение, фрезерование, сверление и др.) мень-

шая часть представляет собой стружку, бoльшая − обрабатываемую заготовку.

При разделительных технологических операциях обработки давлением,

таких как вырубка, пробивка отверстий и разрезка на ножницах, разрушение

заготовки сопровождает

ся разделением ее на части, соизмеримые по

размерам друг с другом.

Установить четкую грань между обработкой резанием и давлением до-

статочно сложно, поскольку для их осуществления необходима пластическая

деформация заготовки. При этом в процессе резания заготовок и в условиях

разделительных операций обработки давлением эти деформации всег

да

доведены до разрушения.

Сварка в твердом состоянии и изготовление заготовок методами

порошковой металлургии обеспечивают получение требуемых свойств и

заданной конфигурации изделий в результате образования межатомных или

межмолекулярных связей на границе соединяемых элементов.

Термическая обработка заготовок, сопровождающая процессы горячей

обработки давлением, сварки с использованием тепловой энергии и спекания

порошков, оказыв

ает существенное влияние на изменение их свойств.

В результате пластической деформации при получении заготовок и их

обработке в твердом состоянии изменяются исходная структура и свойства

материала. Кроме того, наличие механических надрезов, трещин, внутренних

ГЛАВА 4. СПОСОБЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

4.4. Получение заготовок пластическим деформированием

Технология конструкционных материалов. Учебное пособие -100-

дефектов, сквозных отверстий, резких переходов от толстого сечения к

тонкому приводит к неравномерному распределению напряжений.

Так как напряжения образуются в результате разных причин,

различают временные напряжения, обусловленные действием внешней

нагрузки и исчезающие после ее снятия, и остаточные напряжения,

возникающие в заготовках после пластической деформации, при быстром

нагреве или охлаждении в процессе сварки, обработки давлением и резание

м

вследствие неоднородного расширения (сжатия) различных слоев и зон

изделия. Эти напряжения называют также тепловыми, или термическими.

Кроме того, вследствие неоднородного протекания фазовых

превращений по объему заготовки возникают фазовые, или структурные,

напряжения.

а б

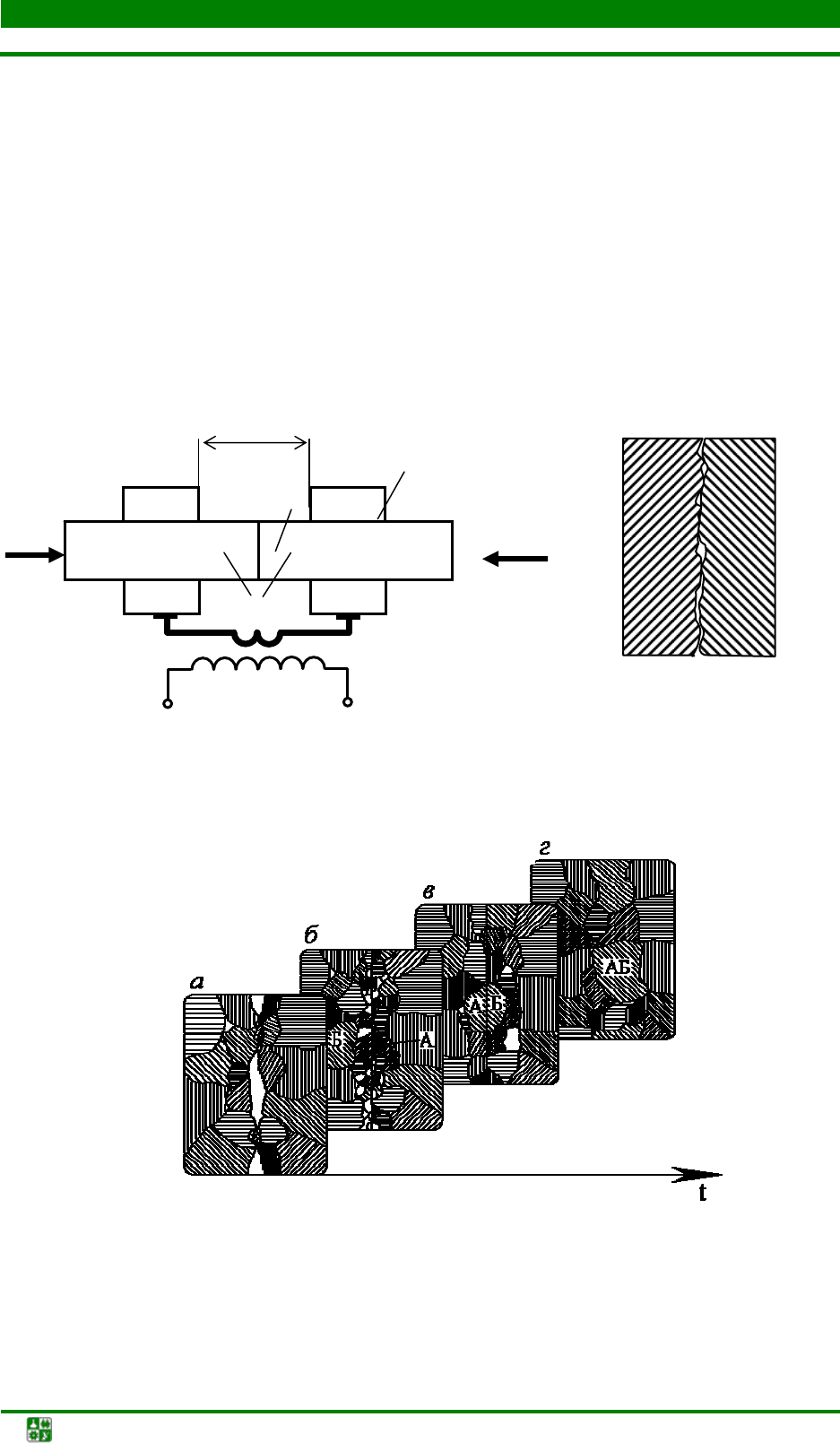

Рис. 4.1. Стыковая электроконтактная сварка сопротивлением:

а – схема; б – физический контакт на стыке заготовок

Рис. 4.2. Процесс постепенного формирования сварного соединения однородных

заготовок при сварке давлением (в твердом состоянии): а − пластическая деформация

микронеровностей; б − поверхностная деформация; в − создание активных центров и

диффузионные процессы в зоне сварки; г − образование общих зерен

R

эл

2

L

Р

t

г

a

б

в

Р

R

R

заг