Ахметов А. Технология и оборудование процессов переработки нефти и газа

Подождите немного. Документ загружается.

481

При этом дисперсионной фазой являются асфальтены, а дисперсионной

средой — масла, в т. ч. полициклические ароматические углеводороды

и смолы сырья. В разбавленных растворах, в которых растворитель, как,

например, пропан, не обладает способностью растворять асфальтены,

имеет место коагуляция последних. С точки зрения коагулирующей

способности, алканы с молекулярной массой меньше, чем у пропана

(этан, метан), превосходят пропан. Однако они требуют, как было ука

-

зано выше, проведения процесса деасфальтизации при чрезмерно вы

-

соких давлениях.

Растворяющие и избирательные свойства полярных раство

-

рителей

обусловливаются, как указывалось ранее, энергией и соот-

ношением дисперсионных и электростатических составляющих Ван-

дер-Ваальсовых сил.

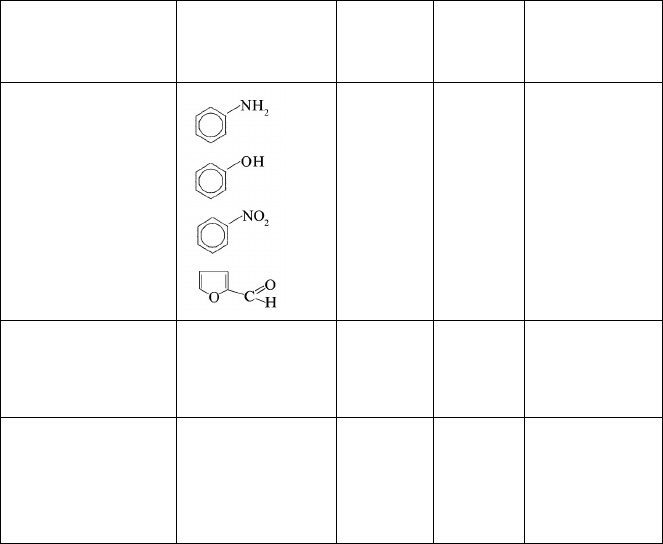

Как известно, полярность у органических веществ обусловливается

наличием в их молекулах функциональных групп, таких как алкильные

(–С

n

H

2n+1

), гидроксильные (–ОН), карбонильные (>С=О), карбоксиль-

ные (

–СООН), эфирные (–О–), аминные (–NH

2

), иминные (>NH),

нитрильные (>N–), нитрогруппы (–NО

2

) и др.

На растворяющую способность полярных растворителей существен

-

ное влияние оказывают тип, количество и место расположения функ

-

циональных групп, способность их образовывать водородные связи,

а также молекулярная масса и химическая структура (ациклическое

или циклическое строение, изомерия, симметричность и др.) основ

-

ной (ядерной) части

их молекул. Так, бензол, имеющий симметричную

молекулярную структуру, не обладает дипольным моментом, в то вре

-

мя как толуол и ксилолы, содержащие метильные группы, относятся

к типу полярных (слабополярных) растворителей. В молекулах поляр

-

ных растворителей, таких как фенол, анилин и нитробензол, имеются

соответственно гидроксильная, аминная и нитрогруппы.

По результатам многочисленных исследований, установлены сле

-

дующие основные закономерности по влиянию химической структуры

молекул полярных растворителей на их растворяющую способность

(PC) (табл. 4.2):

1) у растворителей с моноциклической молекулярной структурой

с одной функциональной группой PC растет симбатно их диполь

-

ным моментам;

2) у растворителей с ациклической структурой с одной и той же функ

-

циональной группой PC повышается с увеличением длины алкиль

-

ной цепи независимо от значений их дипольных моментов (за счет

увеличения доли дисперсионных сил);

482

3) наличие в молекуле растворителя второй и более функциональных

групп снижает его PC (как у фурфурола и N-метилпирролидона);

4) наличие в молекуле полярного растворителя функциональных

групп, способных образовывать водородные связи, всегда приводит

к снижению их PC.

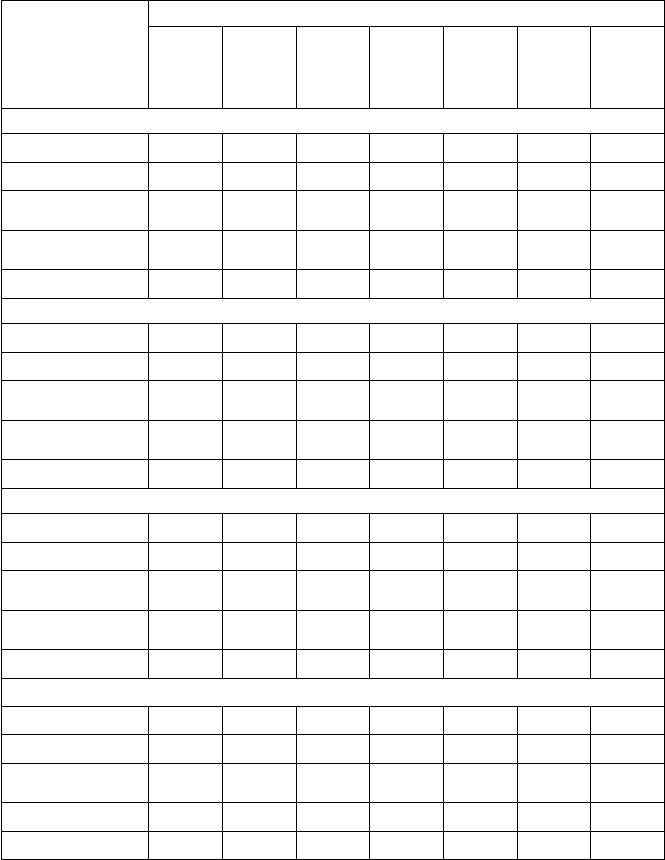

Таблица 4.2 – Влияние химической структуры молекул полярных

растворителей на их растворяющую способность

Растворитель Формула

Диполь-

ный мо-

мент, D

КТР,°С

Выход раство-

ренного компо-

нента, % мас.

Анилин

Фенол

Нитробензол

Фурфурол

1,51

1,70

4,23

3,57

96,2

79,4

66,6

42,0

Диметилкетон

Диэтилкетон

Метилбутилкетон

(СН

3

)

2

СО

(С

2

Н

5

)

2

СО

СН

3

(СО)С

4

Н

9

2,85

2,72

2,16

54,4

–42,0

–53,0

Этанол

н-Бутанол

н-Гексанол

н-Октанол

С

2

Н

5

ОН

С

4

Н

9

ОН

С

6

Н

13

ОН

С

8

Н

17

ОН

0

71

89

100

На избирательную способность полярных растворителей также

влияют величина дипольного момента и особенности их молекулярной

структуры. Исследования показали, что у органических соединений

одного и того же класса, различающихся только функциональной груп-

пой, избирательная способность увеличивается с ростом дипольного

момента их молекул. Такая закономерность характерна как для арома-

тических, так и для алифатических растворителей. Функциональные

группы по их влиянию на избирательную способность растворителя

располагаются в следующей последовательности:

483

NO

2

> CN > СО > СООН > ОН > NH

2

Введение в состав алифатического растворителя второй функцио

-

нальной группы (в отличие от растворяющей способности) повышает

избирательность, причем группа, не способная образовывать водород

-

ную связь, – более эффективно, по сравнению с группой с водородной

связью (например, –ОН и –NH

2

группы).

По степени влияния химической структуры основной цепи молекул

на избирательную способность растворителей с одинаковой функцио

-

нальной группой установлена следующая последовательность: тиофе

-

новое кольцо > бензольное кольцо > фурановое кольцо > алифатичес-

кая цепь.

Растворимость углеводородных компонентов масляных фрак

-

ций в полярных растворителях зависит как от растворяющей способ-

ности последних, так и от химического состава, прежде всего способно

-

сти молекул сырья поляризоваться под действием электрического поля

молекул растворителя. При идентичных условиях в полярных раство

-

рителях лучше всех растворяются полярные компоненты сырья, то есть

смолы и другие неуглеводородные компоненты; в этом случае наряду

с ориентационными проявляются и дисперсионные силы межмолеку

-

лярного взаимодействия. Углеводородные компоненты сырья являются

преимущественно неполярными или слабополярными соединениями

и растворяются в полярных растворителях в результате взаимодействия

постоянных диполей молекул растворителя с индуцированными дипо

-

лями молекул углеводородов.

Наибольшим значением средней молекулярной поляризации харак

-

теризуются ароматические углеводороды, наименьшим – парафиновые,

а нафтеновые занимают промежуточное положение. Вследствие этого

ароматические углеводороды имеют самые низкие значения КТР в по

-

лярных растворителях, а парафиновые — самые высокие. По раство

-

римости углеводородных компонентов масляных фракций в полярных

растворителях установлены следующие закономерности:

1)

самую высокую растворимость имеют ароматические углеводороды;

2) с ростом числа колец в молекуле углеводорода сырья растворимость

резко возрастает;

3) с увеличением длины алкильных цепей растворимость снижается;

4) при одинаковом числе атомов углерода в кольцах нафтеновых и аро

-

матических углеводородов растворимость последних значительно

выше;

5) самую низкую растворимость имеют нормальные парафиновые угле

-

водороды;

484

6) растворимость твердых углеводородов в полярных (как и в непо-

лярных) растворителях ниже, чем жидких;

7) растворимость всех компонентов масляных фракций в полярных

растворителях растет с повышением температуры.

Для получения высокоиндексных масел с достаточно высоким вы

-

ходом большое значение имеет оптимальное сочетание растворяющей

способности и избирательности полярных растворителей. В ряде слу

-

чаев возникает необходимость улучшить одно из этих свойств без ухуд

-

шения другого. С этой целью к основному растворителю добавляют

небольшое количество другого, улучшающего одно из свойств перво

-

го. Для снижения растворяющей способности основного растворителя

в качестве антирастворителя в промышленных условиях часто приме

-

няют воду. Однако вода обладает тем недостатком, что из-за высокой

теплоты испарения требует больших затрат энергии при регенерации

растворителя. Кроме того, добавка воды не всегда приводит к увеличе

-

нию избирательности смешанного растворителя.

В промышленной практике, например при депарафинизации масел,

для повышения растворяющей способности основного растворителя

(кетонов) широко используют бензол и толуол. Однако при этом одно

-

временно снижается избирательность смешанного растворителя.

Таким образом, использование смешанных растворителей в экс

-

тракционных процессах позволяет регулировать их растворяющую

и избирательную способности.

Выбор растворителей для промышленных экстракционных процес

-

сов очистки масляного сырья значительно облегчается тем обстоятель

-

ством, что удаление нежелательных компонентов масел осуществляют

путем последовательной (ступенчатой) экстракции: вначале проводят

деасфальтизацию и обессмоливание гудронов (I ступень), затем деа

-

роматизацию деасфальтизата и масляных дистиллятов (II ступень)

и далее депарафинизацию рафинатов (III ступень). Следовательно, це

-

левым назначением каждой ступени экстракции становится извлечение

только одного компонента, а не сразу всех нежелательных компонентов

масляного сырья, для чего, естественно, значительно легче подобрать

оптимальный растворитель.

4.3. Технология процесса

пропановой деасфальтизации гудрона

Назначение процесса — удаление из нефтяных остатков смолисто-

асфальтеновых веществ и полициклических ароматических углеводо

-

родов с повышенной коксуемостью и низким индексом вязкости.

485

Традиционным сырьем процессов деасфальтизации является оста-

ток вакуумной перегонки нефтей — гудрон. Свойства гудронов ряда

«маслянистых» нефтей приведены в табл. 4.3.

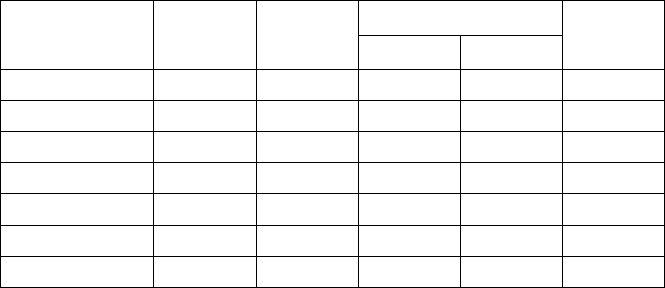

Таблица 4.3 —

Выход и основные свойства

масляных фракций отечественных нефтей

Показатель

Нефть

волго-

градская

(жирнов-

ская)

пермская

туйма-

зинская

ромаш-

кинская

ман-

гышлак-

ская

усть-ба-

лыкская

самот-

лорская

Маловязкие дистилляты

Пределы отбора, °С

330...400 300...400 300...400 300...400 300...400 320...400 340...400

Выход на нефть, %

16,2 18 15...17 15...17 16,3 13,3 12

Вязкость

при 50 °С, сСт

8 7,3 7,4 7,2 6 7,7 8

Температура

плавления, °С

7,5 15 14 13 23 10 8

Содержание серы, %

— 0,72 1,6 1,7 0,1 1,4 1,1

Дистилляты средней вязкости

Пределы отбора, °С

400...480 400...500 400...450 400...450 400...450 400...450 400...450

Выход на нефть, %

16 7,6 8 8,4 10 7 8,7

Вязкость

при 100 °С, сСт

6,5 5,4 6 6,3 5,1 5,5 5,2

Температура

плавления, °С

29...31 32 34 34 37 27 23

Содержание серы, %

0,45 0,82 1,6 1,9 0,4 1,6 1,35

Вязкие дистилляты

Пределы отбора, °С

450...500 450...500 450...490 450...480 450...490 450...480

Выход на нефть, %

7,2 6 6,6 6,7 6,3 4,8

Вязкость при 100 °С,

сСт

9,1 9,4 9,9 7,1 7,8 8,9

Температура

плавления, °С

40 39 39 50 31 30

Содержание серы, %

0,9 1,8 2 0,57 1,9 1,55

Гудроны

Начало кипения, °С

480 500 500 490 480 490 480

Выход на нефть, %

23,5 17,9 27 30 36,3 35,7 18,2

Вязкость условная

при 100 °С

12...14 13...15 80 90 38 39 23

Коксуемость, %

8...9 – 12 16...18 11,6 17...20 11

Содержание серы, %

1,3 1,4 2,6 3 0,73 3,07 2,18

486

Целевым продуктом являются деасфальтизаты, используемые для

выработки остаточных масел (табл. 4.4), и побочным — асфальты, слу

-

жащие сырьем для производства битумов или компонентами котельных

топлив.

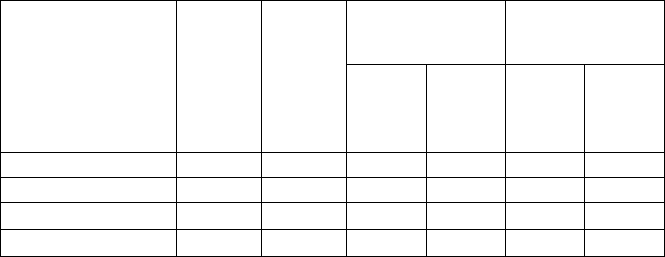

Таблица 4.4 — Свойства деасфальтизатов

одноступенчатой пропановой деасфальтизации,

полученных на опытных установках

Нефть Вязкость

при 100 °С,

сСт

Коксуе-

мость, %

Температура, °С Содер-

жание

серы, %

плавления вспышки

Волгоградская 22...25 0,8...1,2 43...45 270 0,4...0,5

Пермская 21...22 1,0...1,1 45...47 300 0,6

Туймазинская

20...23 0,9...1,2 48 270 1,8...2,0

Ромашкинская 21...23 1,0...1,2 52 270 2,3

Усть

-балыкская 21 1,1 49 260 1,8

Самотлорская 20...21 1 44 280 1,7

Мангышлакская 18...19 0,65 65 255 0,2

В зависимости от вида сырья и условий деасфальтизации темпера-

тура размягчения по КиШ асфальтов составляет от 27…30 до 39…45 °С.

При использовании двухступенчатой деасфальтизации и применении

в качестве сырья гудронов глубоковакуумной перегонки этот показа

-

тель составит 50…64 °С.

Процесс деасфальтизации гудронов в мировой нефтепереработке

применяют при производстве не только высоковязких остаточных ма

-

сел, но и компонентов сырья для каталитического крекинга и гидро

-

крекинга.

Растворители. На большинстве промышленных установок мас

-

ляных производств применяют пропан 95…96%-й чистоты. В состав

технического пропана (получаемого обычно из установок алкилирова

-

ния) входят примеси этана и бутанов. Допускается содержание этана не

выше 2 % мас. и бутанов не более 4 % мас. При повышенных концентра

-

циях этана в техническом пропане, хотя и улучшаются избирательные

свойства растворителей, повышается давление в экстракционной ко

-

лонне и системе регенерации. При избыточном содержании бутанов за

счет повышения растворяющей способности растворителя ухудшается

качество деасфальтизата (возрастают коксуемость и вязкость, ухудша

-

487

ется цвет). Особенно нежелательно присутствие в пропане олефинов

(пропилена и бутиленов), снижающих его селективность, вследствие

чего возрастает содержание смол и полициклических ароматических

углеводородов в деасфальтизате.

В последние годы в связи с внедрением в производство масел

процессов гидрокрекинга, в которых происходит снижение вязкости

остатка, возникла необходимость в получении деасфальтизатов повы

-

шенной вязкости – 30 сСт и более при 100 °С. Для получения таких

деасфальтизатов применяют растворитель с повышенной растворя

-

ющей способностью — смесь пропана и до 15 % бутана или изобута

-

на (последний предпочтительнее в силу более высокой избиратель-

ности).

В процессах деасфальтизации нефтяных остатков, целевым назначе

-

нием которых является получение максимума сырья для последующей

глубокой топливной переработки, чаще всего применяют бутан, пентан

или их смеси с пропаном, а также легкий бензин.

4.3.1. Влияние оперативных параметров на эффективность

процессов пропановой деасфальтизации

Качество сырья. Требуемое качество деасфальтизата обеспечива

-

ется регулированием технологических параметров процесса и фракци

-

онного состава сырья деасфальтизации на стадии вакуумной перегонки

мазута.

При недостаточно четкой вакуумной перегонке мазута получаю

-

щийся гудрон содержит большое количество фракций, выкипающих

до 500 °С. Низкомолекулярные углеводороды, содержащиеся в оста

-

точном сырье, более растворимы в пропане в области предкритичес-

ких температур, чем высокомолекулярные фракции. Растворяясь

в

пропане, они действуют как промежуточный растворитель, по-

вышая благодаря наличию в их молекулах длинных парафиновых

цепей дисперсионную составляющую Ван-дер-Ваальсовых си

л

и тем самым растворяющую способность растворителя по отноше

-

нию к высокомолекулярным и полициклическим углеводородам

и смолам. Кроме того, при деасфальтизации облегченного мас

-

ловязкого остатка возрастает температура образования двухфаз

-

ной системы, приближаясь к критической температуре пропана.

В результате ухудшаются показатели деасфальтизата по коксуемости

и вязкости (табл. 4.5). При деасфальтизации более концентрирован

-

ных остатков получающийся деасфальтизат характеризуется более

низкой коксуемостью, лучшим цветом, меньшим содержанием метал

-

488

лов (ванадия и никеля), серы и т. д. При этом в силу низкого потен-

циального содержания ценных масляных фракций выход деасфаль

-

тизата, естественно, ниже, чем при переработке облегченных остат

-

ков. Однако чрезмерная концентрация остатка вакуумной перегонки

также нецелесообразна, поскольку при этом помимо снижения отбора

целевого продукта значительно повышается вязкость деасфальтизата,

что не всегда допустимо.

Таблица 4.5 — Результаты деасфальтизации остатков

различного фракционного состава

из грозненской парафинистой нефти

Исходный

продукт

Выход

исходно-

го про-

дукта,

% мас.,

от нефти

Выход

деас-

фаль-ти-

зата,

% мас.,

от исход-

ного

продукта

Свойства деас-

фальтизата

Свойства смоли-

сто-асфальтено-

вых веществ

вязкость

при

10 °С,

сСт

коксуе

-

мость,%

пенетра-

ция при

25°С

темпера-

тура

размяг-

чения, °С

Мазут > 350°С

52 80 6,2 1,9 3 63

Концентрат > 450°С 27 62 23,6 1,48 4 62

Гудрон > 550 °С

20 53 31,6 1,23 6 61

Битум БН-3

10 19 46,3 0,81 7 61

На выбор фракционного состава сырья деасфальтизации влияет

и химический состав остаточных фракций перерабатываемой нефти.

При деасфальтизации остатков нефтей с высоким содержанием смо

-

листо-асфальтеновых соединений целесообразно оставлять в гудроне

до определенного предела низкомолекулярные фракции, повышающие

растворяющую способность пропана. При переработке малосмолистых

нефтей целесообразна, наоборот, более высокая концентрация гудронов.

Таким образом, для получения оптимального выхода деасфальтизата

с заданными свойствами в зависимости от качества сырья необходи

-

мо подбирать оптимальные фракционный состав гудрона и режим его

деасфальтизации.

Технологический режим. Материальный баланс и качество продук

-

тов при деасфальтизации перерабатываемого остаточного сырья зави

-

сят от температурного режима экстракции и кратности растворителя.

Влияние температуры экстракции на растворимость химических

компонентов сырья различного молекулярного строения в неполяр

-

ных растворителях обсуждалось в 4.2.3. При пониженных температу

-

489

рах (50…70 °С) пропан проявляет высокую растворяющую способность

и низкую избирательность и является преимущественно осадителем ас

-

фальтенов. При повышенных темcпературах экстракции (85 °С и выше)

у пропана, наоборот, низкая растворяющая способность и повышенная

избирательность, что позволяет фракционировать гудроны с выделе

-

нием групп углеводородов, различающихся по структуре и молярной

массе. Следовательно, в этой температурной области пропан являет

-

ся фракционирующим растворителем. Высокомолекулярные смолы

и полициклические ароматические углеводороды, выделяющиеся при

предкритических температурах, благодаря действию дисперсионных

сил извлекают из дисперсионной среды низкомолекулярные смолы

и низкоиндексные углеводороды, повышая тем самым качество деас

-

фальтизата, но снижая его выход. Антибатный характер зависимости

растворяющей способности и избирательности пропана от температу

-

ры можно использовать для целей регулирования выхода и качества

деасфальтизата созданием определенного температурного профиля по

высоте экстракционной колонны: повышенной температуры вверху

и пониженной – внизу. Более высокая температура в верхней части

колонны будет способствовать повышению качества деасфальтизата,

а пониженная температура низа колонны будет обеспечивать требуе

-

мый отбор целевого продукта.

Кратность пропана к сырью. В экстракционных процессах рас

-

творитель расходуется, во-первых, на насыщение сырья растворите

-

лем и, во-вторых, на последующее разбавление насыщенного раствора

с образованием двухфазной системы. Первая составляющая расхода

растворителя, очевидно, будет зависеть симбатно от потенциального

содержания в сырье растворимых компонентов, а

ВТОрая — от гидроди-

намических условий в экстракционных аппаратах, благоприятствую

-

щих четкости разделения фаз. Чрезмерное разбавление дисперсионной

среды свыше оптимальной величины не рационально, поскольку при

этом возрастают затраты энергии на регенерацию растворителя, снижа

-

ется производительность установок по исходному сырью и, что очень

важно, это может привести к ухудшению качества целевого продукта

из-за снижения избирательности растворения.

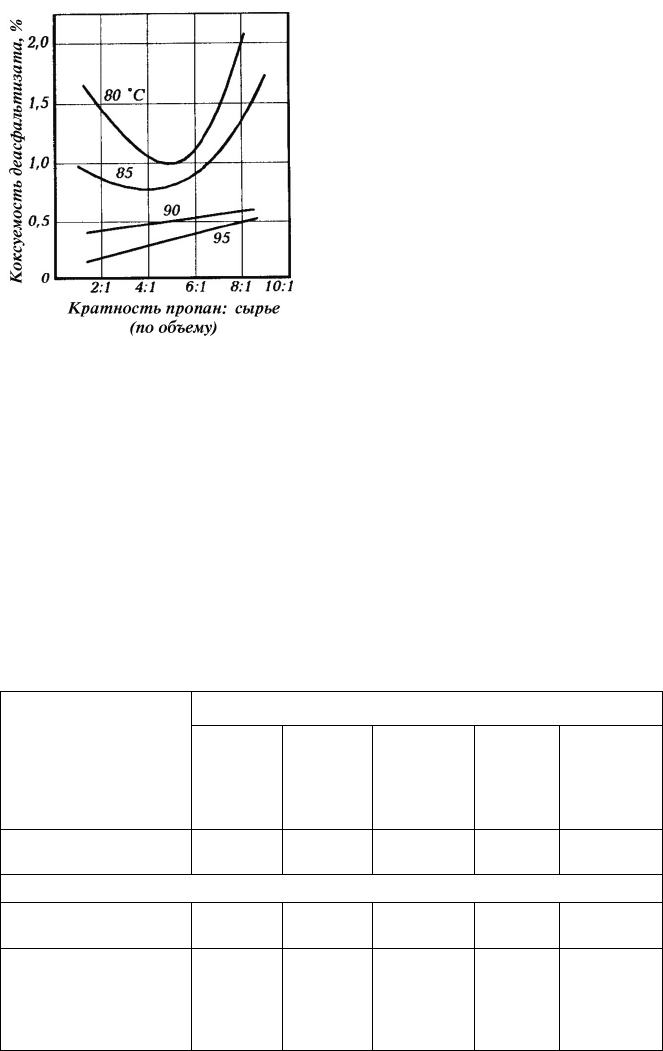

Типичная экстремального характера зависимость коксуемости деас

-

фальтизата от соотношения пропан

: гудрон западно-сибирской нефти

приведена на рис. 4.5.

Эксплуатацией промышленных установок пропановой деасфальти

-

зации установлено, что чем выше содержание коксогенных соединений

в гудроне, тем при более низкой оптимальной кратности растворите

-

490

ля получается деасфальтизат тре-

буемого качества (с коксуемостью

около 1 %). Например, если для гуд-

ронов из западно-сибирских нефтей

оптимальная кратность пропан : сы-

рье составляет (4,5…5,5) : 1 по объ-

ему, то для гудронов из малосернис-

тых туркмено-узбекских нефтей —

7 : 1 (поскольку содержание смолис-

то-асфальтеновых веществ в гудро-

не западно-сибирских нефтей в ~1,3

раза выше).

Выход деасфальтизата в за-

висимости от качества сырья при

отсутствии экспериментальных дан-

ных можно приближенно рассчитать

по формуле Б. И. Бондаренко:

у = 94 – 4х + 0,1(х – 10)

2

,

где у — выход в процентах деасфальтизата с коксуемостью 1,1...1,2 %;

х — коксуемость сырья (х = 4…18 %).

В табл. 4.6 приведены режимы деасфальтизации типичных видов

отечественного сырья.

Таблица 4.6 — Типовой технологический режим

деасфальтизации гудронов из различных нефтей

Показатель

Сырье – гудроны из нефтей

западно-

сибирских

туркмено-

узбекских

волго-

уральских

(туйма-

зинской,

ромашкин-

ской)

пермских

волгоград-

ских (жир-

новской,

коробков-

ской)

Число ступеней

деасфальтизации

1 2 1 1 1

1-я ступень

Кратность пропан : сы-

рье (по объему)

5 : 1 7 : 1 5 : 1 7 : 1 8 : 1

Температура в экстрак-

ционной колонне, °С

верх 78...82 77...79 79...82 78...80 75...77

низ 58...63 62...66 55...61 61...63 57...59

Рис. 4.5. Влияние кратности пропан : сырье

на качество деасфальтизатов, получаемых

из гудрона западно-сибирских нефтей при

различных температурах деасфальтизации

(данные В. М. Школьникова)