Абдулин С.Ф. Системы автоматики предприятий стройиндустрии

Подождите немного. Документ загружается.

Термовлажностная обработка в ямных пропарочных камерах

производится в паровоздушной среде при атмосферном давлении и

температуре 60–90 ° С.

В безнапорных пропарочных камерах профессора Л. А. Семенова

процесс осуществляется в среде насыщенного пара нормального давления

при температуре 95–100 ° С. В начале процесса пар подается в нижние

перфорационные трубы, в результате чего камера и изделия постепенно

нагреваются. При температуре 85–90 ° С нижняя разводка паропроводов

отключается и пар начинает подаваться сверху. Сухой пар постепенно

вытесняет насыщенную паровоздушную смесь из камеры через обратную

трубу. Идет изотермический процесс.

В камере профессора А. А. Вознесенского пар подается с повышенной

скоростью. Это выравнивает температурное поле и улучшает теплообмен

между паровоздушной средой и изделием. Такой метод повышения

эффективности позволяет сократить расход пара и длительность тепловой

обработки изделий примерно в два раза. Для выбора системы

автоматизации камер необходимо знать рекомендуемый режим обработки

изделий, который характеризуется предварительной выдержкой изделия

до начала тепловой обработки, интенсивностью подъема температуры в

камере, температурой и длительностью изотермического прогрева,

скоростью остывания бетона при охлаждении.

Допустимая максимальная скорость подъема температуры среды в

камере составляет от 20 до 35 градусов в час. Автоматизацию тепловых

процессов пропарочных камер наиболее целесообразно осуществлять по

температуре изделия, но отсутствие измерительной аппаратуры для этой

цели вынуждает управлять процессом по температуре паровоздушной

среды, окружающей обрабатываемое изделие.

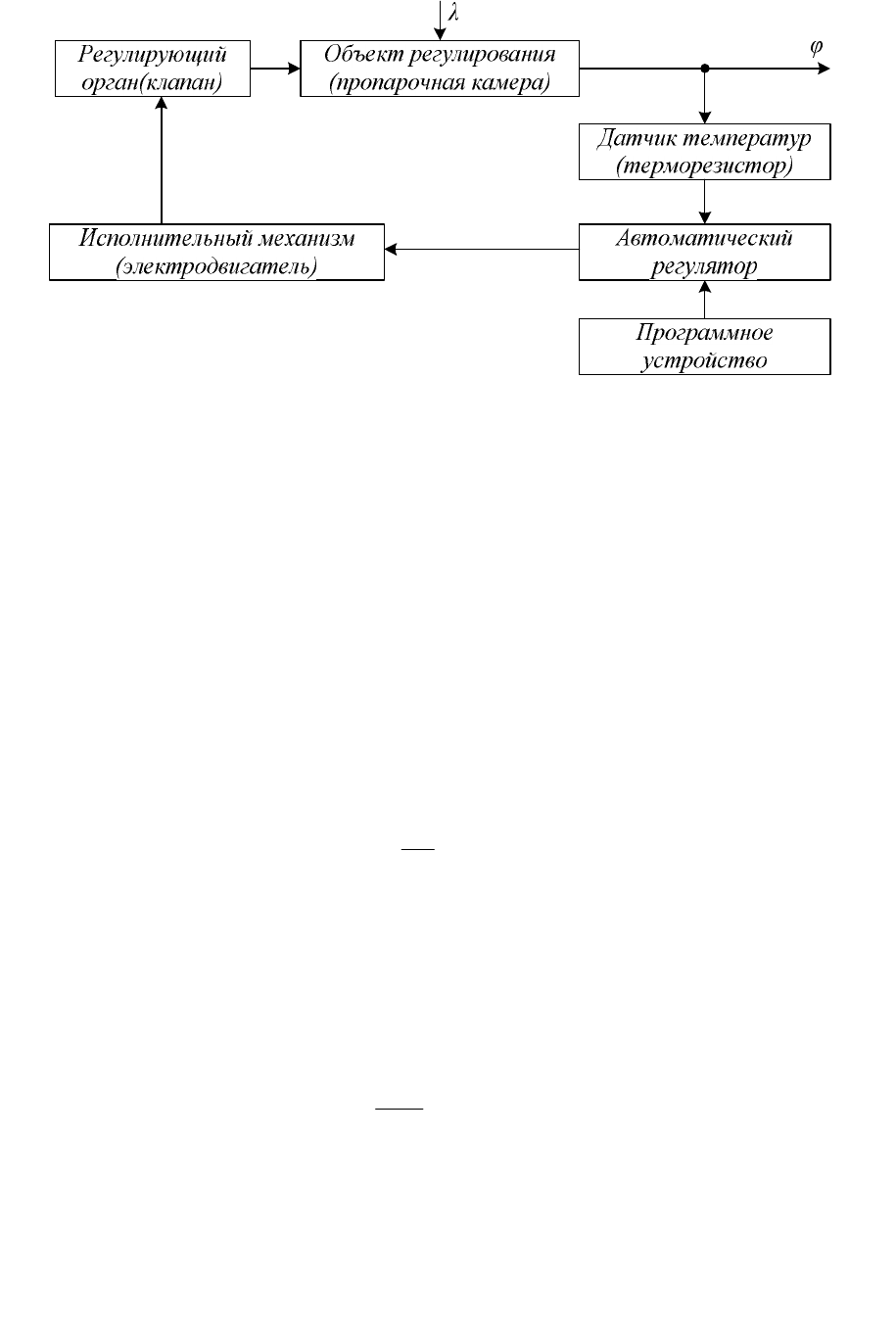

Структурная схема автоматической системы регулирования

температуры паровоздушной среды в пропарочной камере представлена

на рис. 3.85. Для исследования автоматической системы управления

процессом термовлажностной обработки необходимо дать

математическое описание камеры как объекта управления.

Режим термовлажностной обработки изделий в пропарочных камерах

характеризуется программой изменения температуры паровоздушной

среды. При этом делается допущение, что нагрев изделий равномерный, а

условия по всему объему камеры одинаковые. Для составления уравнения

динамики пропарочной камеры воспользуемся законом сохранения

энергии.

Рис. 3.85. Структурная схема системы автоматического регулирования

температуры паровоздушной среды в пропарочной камере

В камеру в единицу времени поступает количество тепла Q

1

, которое

идет на нагрев камеры, форм и бетонных изделий, на испарение воды,

нагрев среды, а также на потери Q

2

. Составим уравнение теплового

баланса за интервал времени dt:

dtQQd

n

c

n

C )(0

2

1

-

=

, (3.50)

где C

n

– масса термовлажностной среды; c

n

– теплоемкость среды.

Из уравнения динамики (3.50) получаем

21

0

QQ

dt

d

n

c

n

C -= .

Запишем уравнение статики

0

20

10

=

-

QQ . (3.51)

Из уравнений (3.50) и (3.51) получим дифференциальное уравнение

объекта в приращениях

21

0

QQ

dt

d

n

c

n

C D-D=

D

. (3.52)

Определяем, какие факторы влияют на ∆Q

1

и ∆Q

2

:

1) ∆Q

1

= f

1

(θ, h, t,),

где h – перемещение регулирующего органа.

Разложим это выражение в ряд Тейлора по малым приращениям и

отбросим все члены выше первого порядка:

∆Q

1

=

q

¶

¶

1

Q

∆θ +

q

¶

¶

1

Q

∆h; (3.53)

2) ∆Q

2

= f

2

(θ, t) + Q

ут

(t),

где Q

ут

(t)– утечка пара.

Разложим это выражение в ряд Тейлора:

∆Q

2

=

q

¶

¶

2

Q

∆θ + Q

ут

(t). (3.54)

Уравнения (3.53) и (3.54) подставляем в уравнение (3.52):

G

n

c

n

h

Q(

1

¶

¶

=

q

D

dt

)d

∆h +

q¶

¶

1

Q

∆θ –

q

¶

¶

2

Q

∆θ – Q

ут

(t);

после преобразования получим

G

n

c

n

÷

ø

ö

ç

è

æ

¶

¶

-

¶

¶

+

D

и

Q

и

Q

dt

и)d

12

(

∆θ =

q

¶

¶

1

Q

∆h – Q

ут

(t). (3.55)

Перейдем к относительным величинам:

=

D

макс

q

q

φ – относительное значение регулируемой величины;

=

D

макс

h

h

μ

1

– относительное перемещение регулирующего органа;

=

D

максут

ут

Q

Q

.

λ

1

– относительное значение утечки (возмущение).

Подставим в выражение (3.55) эти обозначения:

G

n

c

n

θ

макс

÷

ø

ö

ç

è

æ

¶

¶-¶

+

q

j

12

d

d QQ

t

θ

макс

φ =

h

Q

¶

¶

1

h

макс

μ

1

– λ

1

. (3.56)

Обозначим

h

Q

¶

¶

1

h

макс

= Q

1макс

.

Разделим правую и левую части уравнения (3.56) на Q

1макс

и получим

уравнение с безразмерными коэффициентами:

÷

ø

ö

ç

è

æ

q¶

¶-¶

q

+

j

q

12

макс1

макс

макс1

максnn

QQ

QtQ

cG

d

d

φ = μ

1

– λ

1

. (3.57)

Введем следующие обозначения:

макс

максnn

Q

cG

T

1

q

= – время разгона объекта;

÷

ø

ö

ç

è

æ

¶

¶-¶

=

q

q

12

1

QQ

Q

A

макс

макс

– коэффициент, характеризующий самовырав-

нивание объекта регулирования.

Самовыравнивание рассматривается как способность температуры

среды в пропарочной камере самопроизвольно приходить к новому

установившемуся значению без помощи автоматического регулятора.

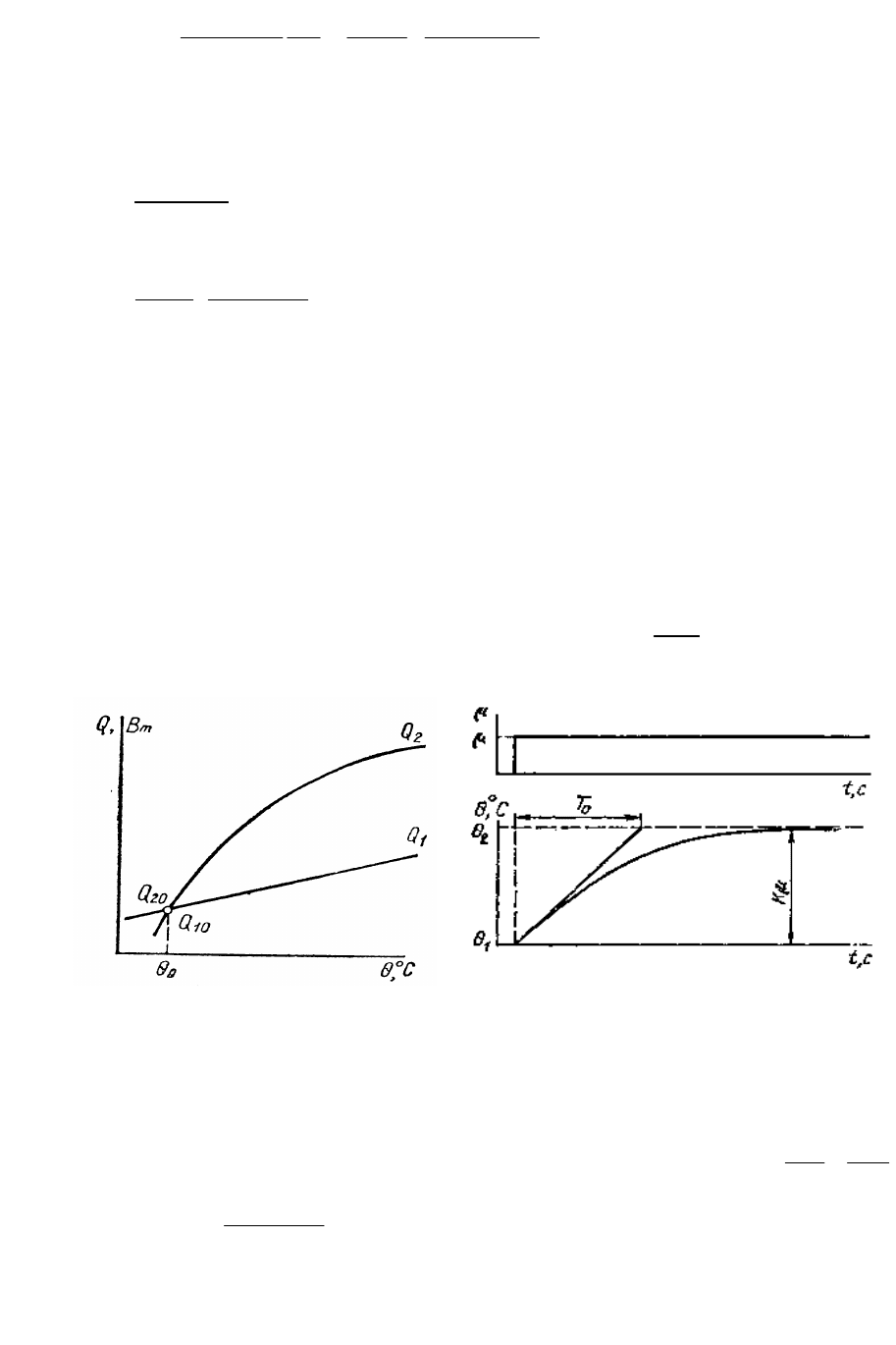

Самовыравнивание характеризуется коэффициентом, который для

пропарочной камеры больше нуля. Это легко показать, используя графики

зависимости расхода тепла и теплопотери в функции температуры

паровоздушной смеси. Как показано на рис. 3.86, кривая

1

Q = f

1

(θ) является

возрастающей функцией температуры, следовательно,

и

Q

¶

¶

1

> 0.

Кривая

2

Q = f

2

(θ) также является функцией температуры, но

q

¶

¶

1

Q

<

q

¶

¶

2

Q

и, следовательно,

q

¶

¶-¶

12

QQ

> 0. Таким образом, для пропарочной камеры

коэффициент самовыравнивания А – положительный.

Подставляем выражения для Т и А в уравнение (3.57):

Рис. 3.86. Кривые

зависимостей Q

1

и Q

2

от

температуры

Рис. 3.87. Переходный

процесс при регулировании

температуры в пропарочной

камере

11

лмA

dt

d

T -=j+

j

. (3.58)

Разделим левую и правую части уравнения (3.58) на А:

11

л

A

1

м

A

1

dt

d

A

T

-=j+

j

(3.59)

или

лkмT

-

=

j

+

j

¢

1

0

, (3.60)

где Т

0

– постоянная времени объекта, с; k – коэффициент передачи объекта.

Решая дифференциальное уравнение (3.60) при скачкообразном

возмущении и нулевых начальных условиях, получим

φ = kμ (1– e

−t /T

0

).

Таким образом, тепловой процесс в камере при скачкообразном

изменении возмущающего действия протекает экспоненциально (рис.

3.87).

Передаточная функция объекта регулирования:

1

)(

0

0

+

=

pT

k

pW .

Итак, при изучении пропарочной камеры как объекта регулирования

установлено:

· камера обладает положительным коэффициентом самовыравнивания;

· температура паровоздушной среды при поступлении или сбросе пара

нарастает по экспоненциальному закону;

· постоянная времени этой экспоненты достаточно велика.

Таким образом, пропарочная камера для системы авторегулирования

является инерционным звеном с большой постоянной времени. Это

позволяет использовать двухпозиционное регулирование. Аналогичными

уравнениями описываются кассетные установки и термоформы.

3.8.3. Системы автоматического регулирования пропарочных камер

Основной задачей автоматизации пропарочных камер является ав-

томатическое программное регулирование теплового режима паровоз-

душной среды в камере с целью получения необходимой прочности

железобетонных изделий при минимальных затратах энергии и времени.

Наряду с этим осуществляется автоматический контроль параметров пара,

подводимого к объекту и находящегося внутри камеры.

В качестве примеров рассмотрим две наиболее распространенные

электрические системы автоматизации процессов в пропарочных камерах:

1) система двухпозиционного регулирования с регуляторами типа

ПРТЭ-2М;

2) система изодромного регулирования с регуляторами типа

ЭРП-61.

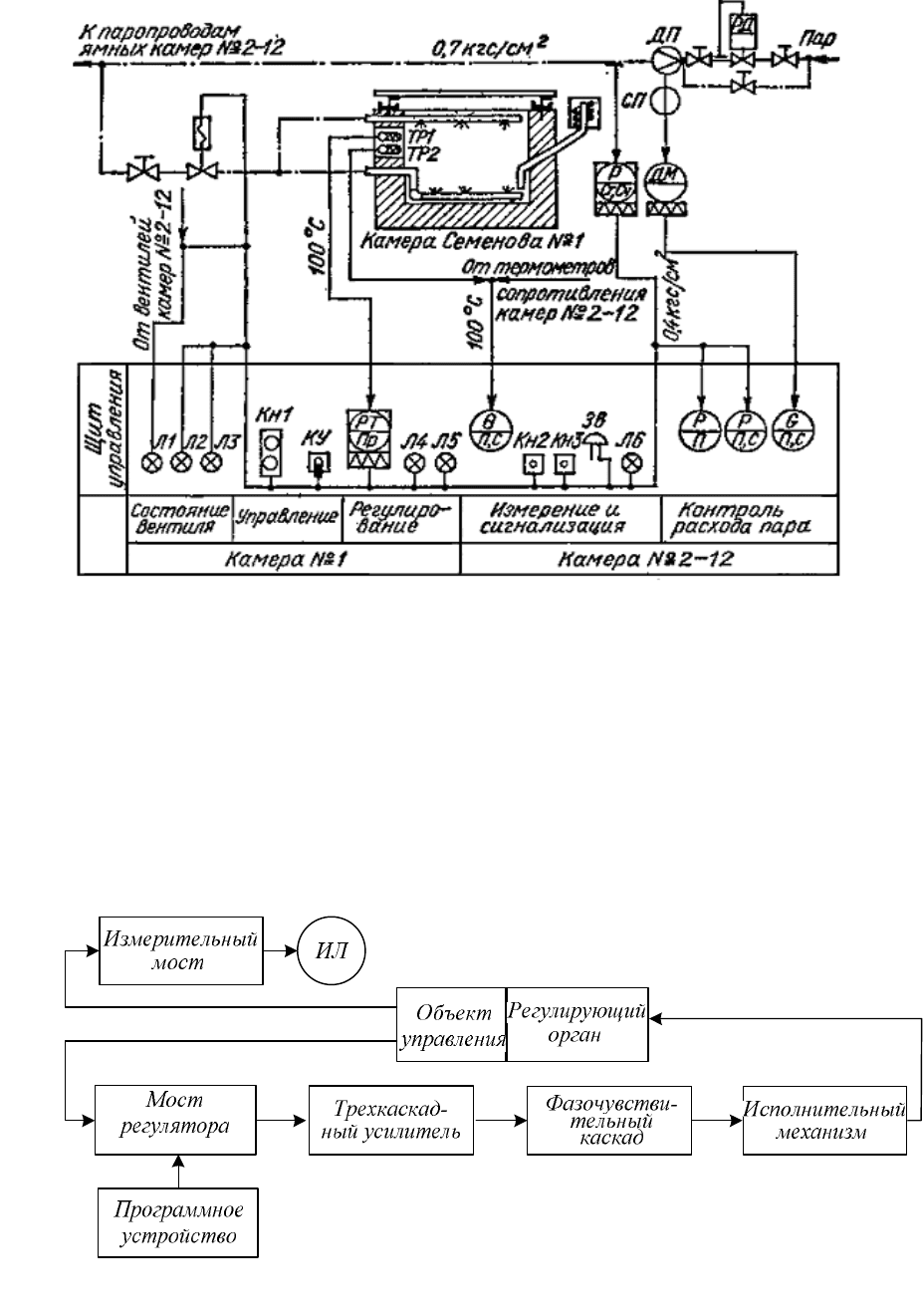

Функциональная схема автоматизации пропарочной камеры системы

Л. А. Семенова с применением регулятора ПРТЭ-2М изображена на рис.

3.88.

Изучение динамики ямных пропарочных камер как объектов авто-

матического регулирования показало, что они обладают большой по-

стоянной времени и положительным коэффициентом саморегулирования.

Для объектов с такой динамической характеристикой достаточна точность

±2,5% диапазона регулирования. Исходя из этого, чаще всего выбирают

двухпозиционное автоматическое регулирование с использованием

программного электронного регулятора температуры типа ПРТЭ-2М,

структурная схема которого приведена на рис. 3.89. Регулирование

температурного режима по заданной программе осуществляется за счет

изменения количества пара, подаваемого в камеру по командам от

программного регулятора температуры. Датчики температуры

паровоздушной среды (терморезисторы ТР1 и ТР2) установлены в рабочем

пространстве камеры. В качестве исполнительного механизма применяется

электромагнитный привод.

Термовлажностная обработка производится при давлении пара в сети

в пределах 0,06–0,08 МПа (0,6–0,8 кгс/см

2

). С этой целью на общей

паровой магистрали устанавливается регулятор давления прямого

действия РД (рис. 3.87). При понижении давления пара до 0,04 МПа (0,4

кгс/см

2

) сигнализатор падения давления Р отключает регулятор от

электрической сети на время нарушения парового режима. Одновременно

включается счетчик Сч учета времени простоя ямной камеры из–за

пониженного давления пара. Изменение температуры в пропарочной

камере в процессе термовлажностной обработки изделий записывается на

диаграмме электронного моста. Потребление пара камерой измеряется

расходомером, состоящим из диафрагмы ДП разделительного сосуда СП,

дифманометра ДМ и вторичного показывающего и самопишущего прибора

G.

Рис. 3.88. Функциональная схема автоматизации пропарочной камеры системы

проф. Л. А. Семенова

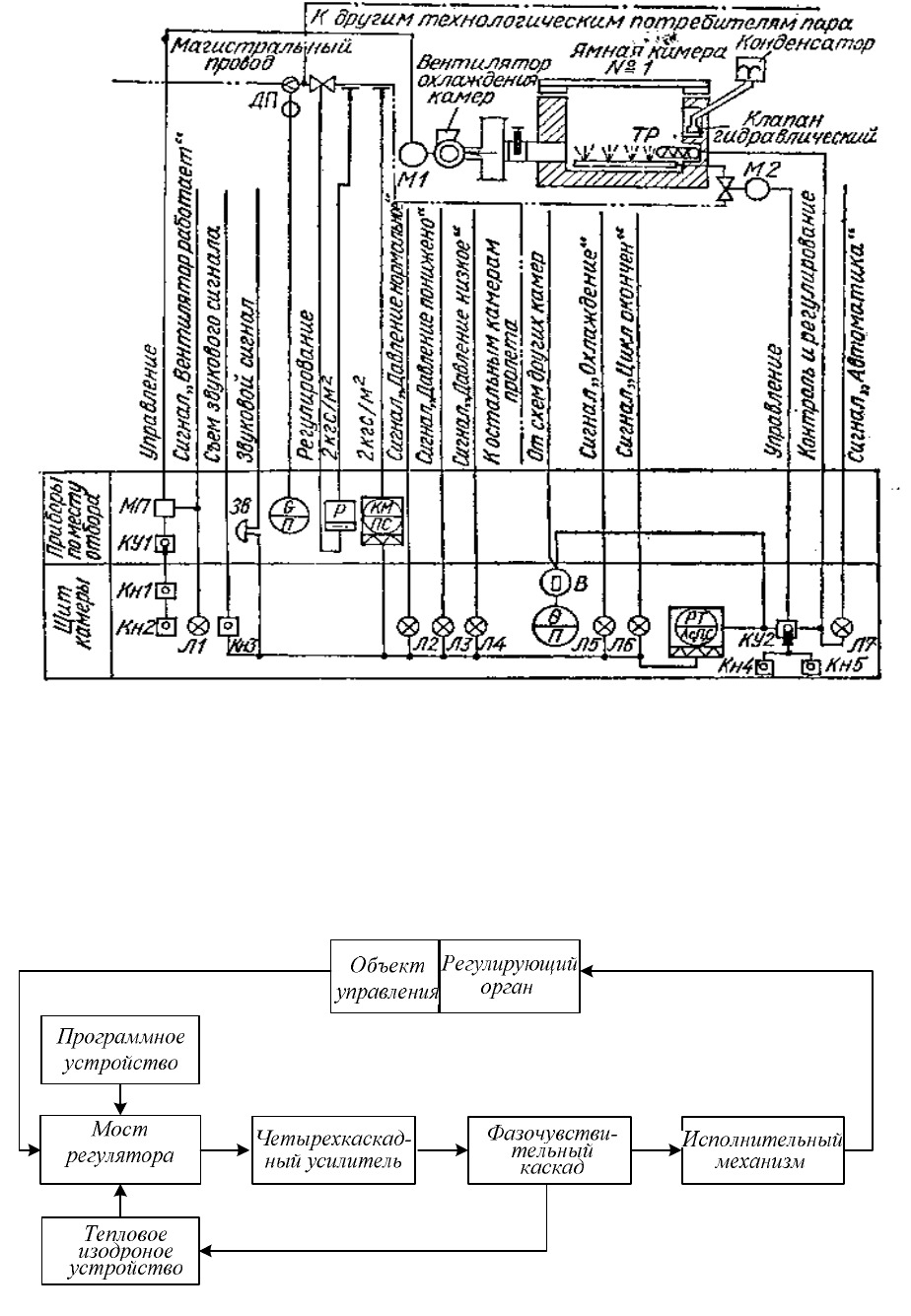

На рис. 3.90 приведена функциональная схема автоматизации про-

парочной камеры с автоматическим регулятором типа ЭРП-61, струк-

турная схема которого приведена на рис. 3.91. Как видно из рис. 3.90,

ямная камера с изделиями нагревается паром через трубу, расположенную

внизу камеры. Терморезистор ТР помещен в камере.

Рис. 3.89. Структурная схема автоматического регулятора типа ПРТЭ-2М

Рис 3.90. Функциональная схема автоматизации пропарочной камеры

ямного типа

Управление подачей пара осуществляется электродвигательным

исполнительным механизмом М2, получающим импульсы от астати-

ческого программного регулятора РТ. Для учета расхода пара на ма-

гистрали установлена измерительная диафрагма ДП, к которой подключен

регистрирующий расходомер G.

Рис. 3.91. Структурная схема автоматического регулятора типа ЭПР-61

Давление пара в подводящей магистрали стабилизируется регулятором

давления прямого действия Р. Для контроля давления и сигнализации

отклонения от нормы устанавливается контактный манометр КМ.

Управление приводом вентилятора, охлаждающего камеру, осу-

ществляется дистанционно. Приборы, показывающие температуру в

камере, могут подключаться к датчикам температуры с помощью

переключателей В. На схеме также показана световая сигнализация:

значения давления пара – лампы Л2, ЛЗ, Л4; характера процессов

«охлаждение» и «цикл окончен» – лампы Л5 и Л6; включения авто-

матического режима и вентилятора – лампы Л7 и Л1.

3.8.4. Автоматизация процессов термовлажностной обработки изделий

в кассетах

В настоящее время широкое распространение получили кассеты с

двухсторонним обогревом каждого изделия и кассеты, в которых паровые

отсеки обогревают два изделия.

При автоматизации кассетных установок предусматривается

автоматический контроль параметров пара и программное регулирование

температуры пара в тепловых отсеках кассет.

Условием эффективности автоматизации тепловой обработки в

кассетах является стабилизация давления пара на отводе паровой

магистрали. Регулирование процесса непосредственно по температуре

бетона в кассетах затруднено. Недостаточно эффективным является и

регулирование режима по температуре среды в отсеках, так как датчики

при этом измеряют температуру, не соответствующую средней

температуре бетона. Поэтому в качестве регулируемого параметра берется

температура конденсата, отводимого из паровых отсеков. Автоматическая

система контроля и регулирования термовлажностной обработки

железобетонных изделий в кассетных установках (рис. 3.92) выполнена на

современной аппаратуре – комплексе технических средств локальной

информационно-управляющей системы (КТС ЛИУС). Она осуществляет

двухпозиционное регулирование по отклонению.

Сигнал от терморезистора ТР преобразуется в частоту блоком ППНС.

Затем сигнал передается на коммутатор частотных сигналов адреса БКСА.

В этом блоке вырабатываются адреса датчика и приемника. Из блока

БКСА через групповой коммутатор БКСГ сообщение поступает на

частотно-цифровой преобразователь БПСЦ4, где информация кодируется

и обрабатывается.

Частотный сигнал от ППНС поступает также и в блок вычисления

регулирующего воздействия БРСР. В этот же блок поступают частотные

сигналы от блока задания программы БДСЦ. Задания программ

формируются в нормальном двоичном коде с числом слов, равным 12, и

числом разрядов в слове, равным 10.

Сигнал от БДСЦ подается на БРСР через дистанционный задатчик

ДЗЧМ. В блоке вычисления БРСР сравниваются сигналы от программного

блока и от терморезистора ТР. Вычисленное отклонение усиливается,

формируется закон регулирования, и управляющий импульс воздействует

через исполнительный механизм на электромагнитный клапан ЭМ.

В этой системе измеряются также давление пара на входе в про-

парочную камеру и расход пара. Сигналы от соответствующих датчиков

блоками ППФА преобразуются в частотные сигналы, которые проходят

через коммутатор адреса БКСА и групповой коммутатор БКСГ.

Получившие адреса сообщения сигналы кодируются в блоке БПСЦ4 и в

закодированном виде перерабатываются в блоках обработки информации:

БНОП, БНПП1, БМЦР3, БУФК. Для дальнейшей обработки информация

поступает в АСВТ–М и магистральный канал.

Через соответствующие блоки вывода ППСН1, БВЦК и БВКР1

информация отображается на приборах системы АСК, через блок вывода

БВЦК – на приборах системы УЛТ, а через БВКР1 сигнализируются

события и состояния в системе.

В системе предусмотрены блок времени, датчики ручного ввода

информации и системные комплексы КТС ЛИУС, позволяющие осуще-

ствлять централизованный контроль и управление технологическими

процессами. Нормальный технологический режим термовлажностной

обработки изделий в кассетах возможен при давлении пара после

группового регулятора не менее 0,15 МПа (1,5 кгс/см

2

).

При этом давление пара у наиболее удаленной кассеты при открытом

вентиле составляет примерно 0,09 МПа (0,9 кгс/см

2

). В случае падения

давления пара ниже 0,1 МПа срабатывает реле давления, которое включает

звуковой и световой сигналы. Своими размыкающимися контактами реле

давления разрывает цепи питания программного регулятора температуры,

электромагнитных клапанов и аварийного реле времени. При этом автома-

тически удлиняется время термообработки изделий, так как электро-

магнитные клапаны кассет открываются, а лекала регуляторов тем-

пературы останавливаются. При восстановлении рабочего давления пара

схема автоматически включается.

Автоматизация процесса тепловой обработки позволяет снизить расход

пара по сравнению с ручным управлением на 22–25%. Аналогичные

системы автоматизации процесса термовлажностной обработки

железобетонных изделий осуществляются в горизонтальных формах с

термоподдонами, в матрицах, объемно-формующих установках и

пакетировщиках.