Абдулин С.Ф. Системы автоматики предприятий стройиндустрии

Подождите немного. Документ загружается.

существующей схемы газоснабжения печи и предусматривает

автоматическую отсечку топлива при любом из возможных состояний

параметров:

· понижении или повышении давления газа перед горелкой;

· падении разрежения в пылевой камере печи;

· падении разрежения перед дымососами;

· падении давления воздуха общего дутья холодильника;

· исчезновении напряжения питания.

Рис. 2.61. Один из экранов операторского

интерфейса, созданного средствами iFIX

Управление электроприводом отсечного клапана осуществляется

контактами выходного релейного модуля контроллера. В АСУТП «Обжиг-

2» используется программный пакет iFIX v7.0 на 300 точек ввода-вывода

фирмы Intellution, Inc. (США). На рис. 2.61 изображен один из экранов

операторского интерфейса, созданного средствами iFIX.

Раздел 3

АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

3. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ПРОИЗВОДСТВА

БЕТОНА И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

И КОНСТРУКЦИЙ

3.1. Автоматизация поточно-транспортных систем

3.1.1. Характеристика транспортных средств как

объектов автоматизации

На предприятиях стройиндустрии широко используются различного

вида транспортные средства непрерывного и периодического действия.

Транспортные средства непрерывного действия в основном применяются

для перемещения сыпучих (песок, гравий, щебень, цемент и т.п.) и

пластичных (бетонная смесь, растворы) материалов по определенной

трассе без остановок на загрузку и разгрузку. К этим транспортным

средствам относятся конвейеры, пневматические устройства и

гравитационные установки.

Механизмы непрерывного транспорта промышленного предприятия

группируются по участкам и трактам. Участок

-

это часть транспортных

средств, относящихся к определенному технологическому процессу и

ограниченных емкостями для хранения материалов; тракт

-

технологическая цепь механизмов внутри участка.

При автоматизации транспортных средств непрерывного действия

необходимо обеспечить: последовательный пуск механизмов тракта в

направлении, обратном потоку транспортируемого материала;

избирательную связь транспортирующих механизмов с питателями,

клапанами, шиберами и т. п.; отключение транспортирующих механизмов

и питателей в случае остановки механизмов, предшествующих по потоку;

последовательную остановку механизмов тракта в направлении потока по

мере разгрузки от материала.

По логике автоматического управления механизмы непрерывного

транспорта можно классифицировать как входные, выходные,

промежуточные и направляющие. Входные механизмы подают требуемый

материал на вход тракта транспортирования, выходные обеспечивают

загрузку материалом соответствующих емкостей, промежуточные

транспортируют материалы от входных механизмов к выходным.

Направляющие механизмы могут быть внутренними или внешними.

Внутренние направляющие механизмы подготавливают определенный

тракт транспортирования, а внешние направляют материал в требуемый

пункт загрузки. Внешние направляющие механизмы подразделяются на

двухпозиционные и многопозиционные.

Транспортные средства периодического действия характеризуются

наличием рабочего и холостого ходов, а также остановок для загрузки и

разгрузки. Они применяются для перемещения грузов в одной плоскости

(подъемники, перегружатели, тележки и т.п.) либо в пространстве

(башенные, мостовые и другие краны).

В качестве необходимого условия автоматизации транспортных

средств периодического действия предполагается наличие определенного

числа фиксированных остановок рабочего органа механизмов передвиже-

ния, подъема и поворота. Основным технологическим требованием, свя-

занным с автоматизацией процесса транспортирования грузов, является

требование точной остановки рабочего органа механизма в пункте за-

грузки или выгрузки. При этом все рабочие циклы, отличаясь по длитель-

ности и массе перемещаемого груза, состоят из одних и тех же этапов ра-

боты электропривода: пуск, изменение положения механизма, торможение

и остановка рабочего органа с требуемой точностью.

3.1.2. Автоматический контроль и сигнализация работы

конвейерного транспорта

Автоматический контроль конвейерного транспорта предусматривает

контроль скорости движения, величины проскальзывания тягового органа

(ленты) и его положения на роликоопорах, целости ленты и наличия мате-

риалов на ленте конвейера. Для автоматического контроля скорости

движения ленты наибольшее распространение получили электрические

реле скорости: индукционные, тахометрические и импульсные.

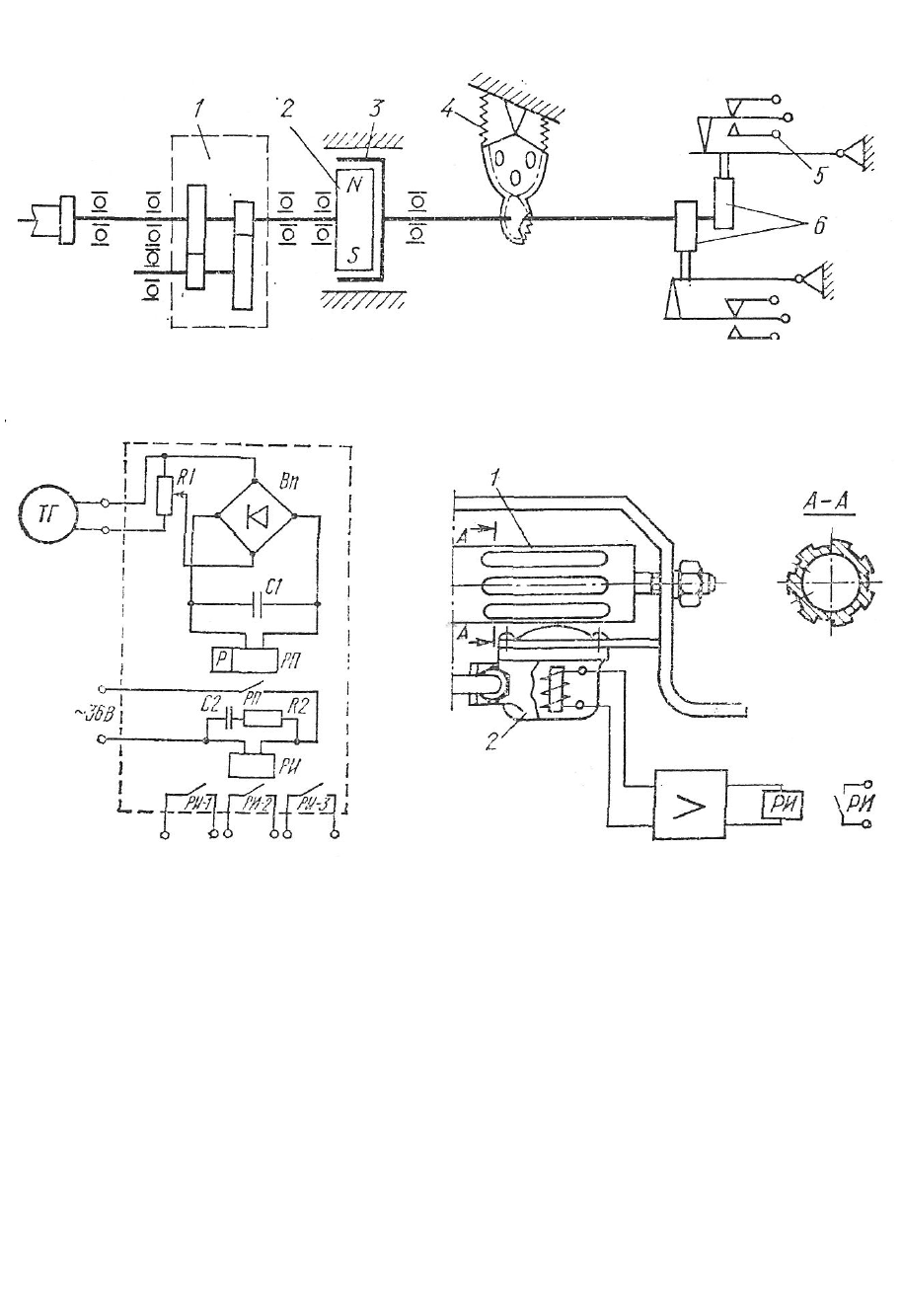

Принцип действия индукционного реле скорости (рис. 3.1) основан на

преобразовании скорости вращения в пропорциональный ей момент вра-

щения с помощью индукционного элемента вязкого трения. Вращение вала

отклоняющего барабана конвейера передается через редуктор 1

постоянному магниту 2, который охвачен латунным стаканом 3.

При вращении магнита в латунном стакане наводятся токи Фуко,

взаимодействие которых с постоянным магнитом создает вращающий

момент, поэтому стакан поворачивается на угол, пропорциональный

скорости вращения барабана. Вращающий момент уравновешивается

моментом пружин 4. При повороте стакана на определенный угол

происходит включение контактов микровыключателей 5 с помощью

кулачков 6.

Рис. 3.1. Кинематическая схема индукционного реле скорости

Рис. 3.2. Принципиальная схема

тахометрического реле скорости

Рис. 3.3. Функциональная схема и

конструкция импульсного реле скорости

В тахометрических реле скорости (рис. 3.2) в качестве датчика ис-

пользуется ТГ–тахометр переменного тока, ротор которого приводится во

вращение от холостой ветви ленты конвейера. Амплитуда выходного на-

пряжения датчика пропорциональна скорости вращения приводного вала.

Выпрямленный сигнал датчика скорости поступает на релейный усили-

тель, содержащий два реле: поляризованное РП и исполнительное РИ. По-

ляризованное реле обеспечивает необходимую чувствительность, а испол-

нительное коммутирует цепи управления конвейерной линией. Настройка

схемы на заданную скорость срабатывания осуществляется по-

тенциометром R1.

В импульсном реле скорости (рис. 3.3) при вращении зубчатого фер-

ромагнитного барабана 1, связанного с роликом опоры ленточного конвей-

ера, в обмотках 2, расположенных на постоянных магнитах, наводится

ЭДС. Частота следования импульсов ЭДС пропорциональна угловой ско-

рости.

Выпрямленные импульсы ЭДС поступают на вход полупроводнико-

вого усилителя, включающего исполнительное реле РИ, когда частота им-

пульсов достигнет определенного значения.

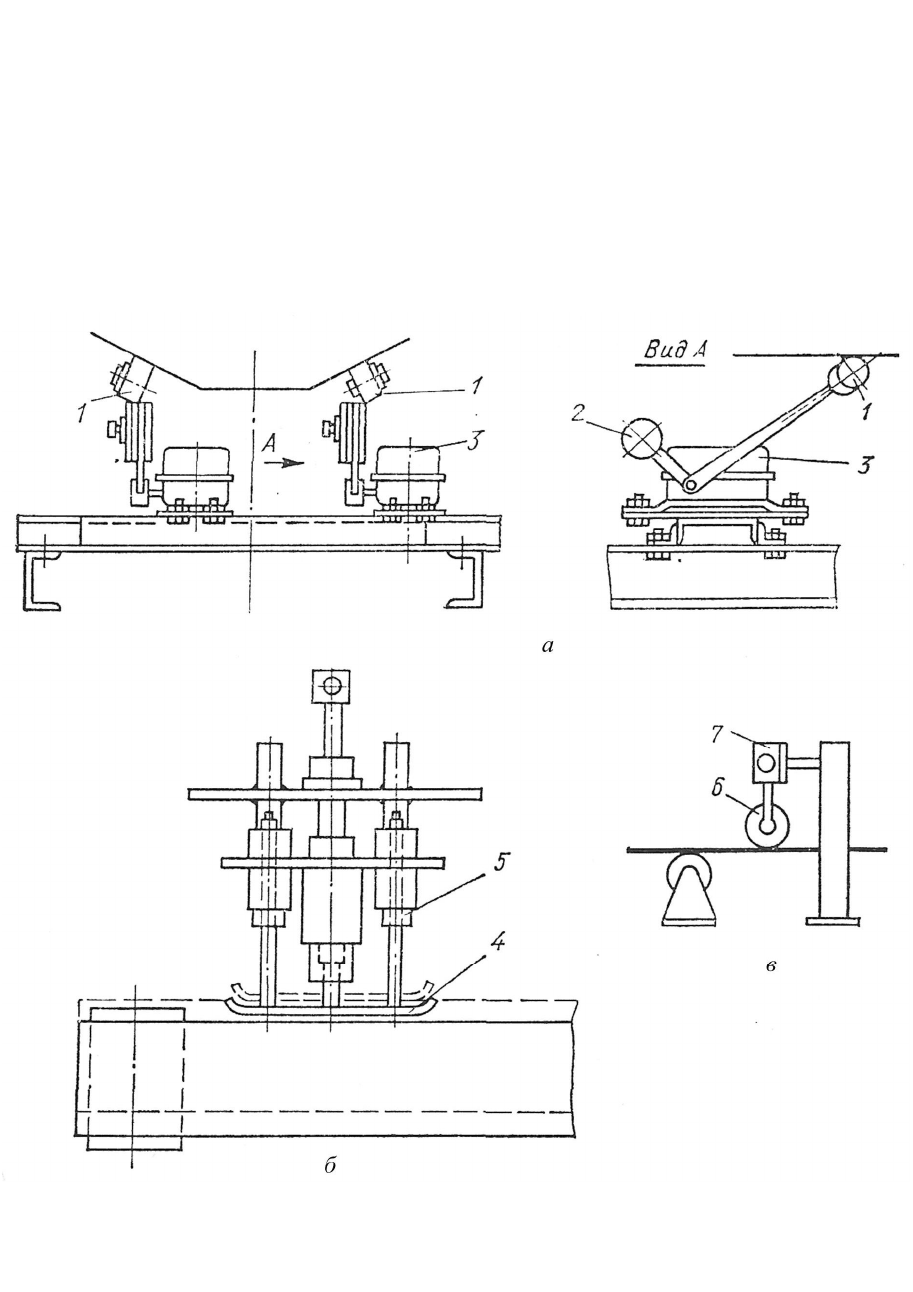

Рис. 3.4. Конструкции датчиков положения и целости ленты конвейера: а

-

поворотный датчик положения ленты; б

-

нажимной датчик положения ленты; в

-

роликовый датчик целости ленты

Автоматический контроль величины проскальзывания ленты конвей-

ера можно осуществлять с помощью импульсного реле скорости, исполни-

тельное реле которого имеет низкий коэффициент возврата. В этом случае

исполнительное реле включается при разгоне конвейера без нагрузки, а

отключается при перегрузке конвейера, в результате которой наблюдается

значительное проскальзывание ленты.

Автоматический контроль положения ленты на роликоопорах произ-

водится механическими датчиками различных конструкций. На рис. 3.4, а

показана конструкция поворотного датчика, состоящего из двух роликов

1, которые прижимаются к ленте конвейера противовесом 2, при смещении

ленты на сторону один из роликов освобождается и поворачивается рычаг,

воздействующий на контактное устройство 3.

Нажимной датчик (рис. 3.4, б) состоит из двух лыж 4, установленных

в направляющих 5 по обе стороны конвейера. При смещении ленты на

сторону одна из лыж перемещается, воздействуя на кнопку микровыклю-

чателя.

Автоматический контроль

целости ленты наиболее часто

осуществляется датчиком (рис.

3.4, в), состоящим из ролика 6,

опирающегося на холостую ветвь

ленты конвейера, и мик-

ровыключателя 7. При обрыве

ленты ролик провисает, вслед-

ствие чего срабатывает микро-

выключатель.

Автоматической контроль

наличия материала на ленте

конвейера может осуществляться с

помощью датчиков прямого или

косвенного контроля.

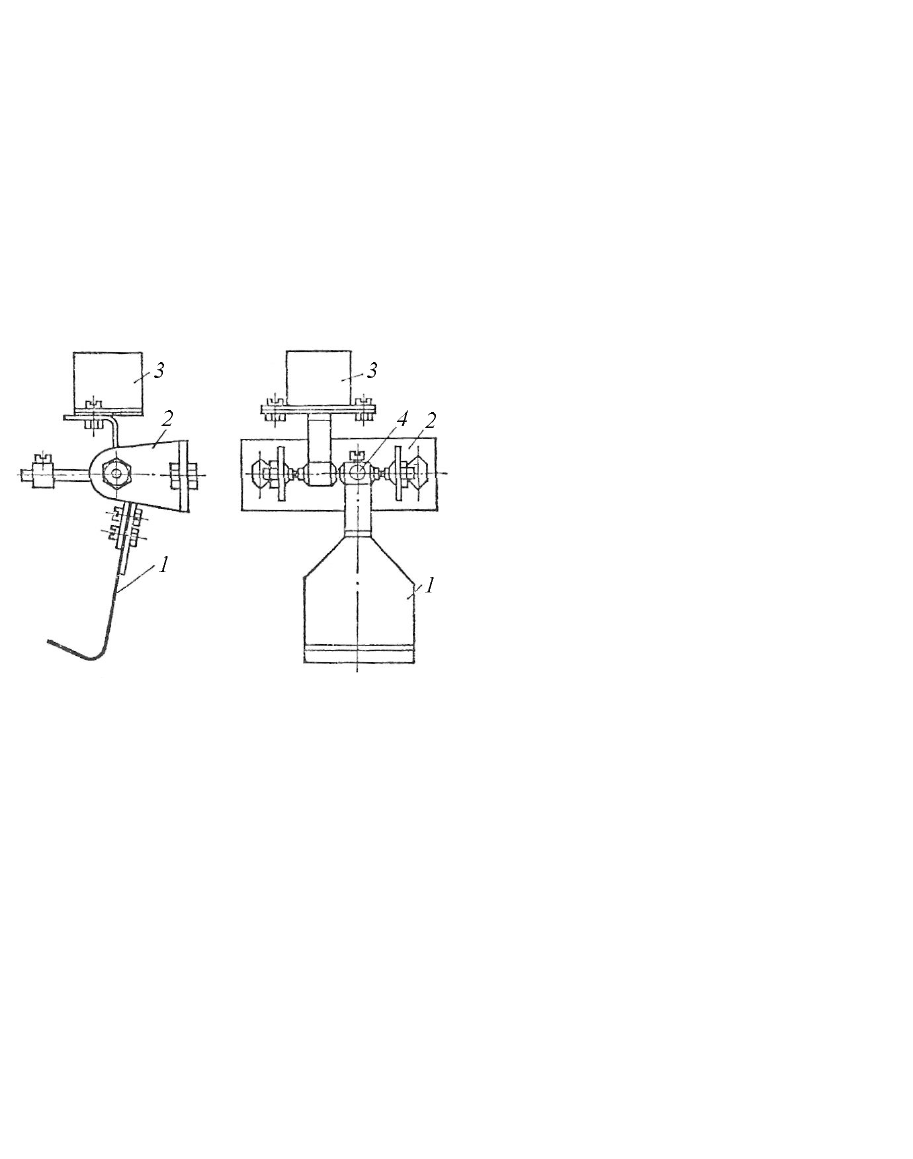

В электромеханических

датчиках прямого контроля происходит замыкание электрической цепи

(контакта) 3 при повороте рычага 1 транспортируемым материалом или

под действием его массы (рис. 3.5).

В качестве датчиков косвенного контроля применяются радиоактив-

ные и емкостные датчики наличия материала на ленте.

Радиоактивные датчики основаны на поглощении потока у частиц ма–

териалом, проходящим между источником и приемником излучения.

Принцип работы емкостных датчиков основан на изменении емкости ан-

тенны или пластин за счет диэлектрической проницаемости материала, от-

личной от проницаемости воздуха.

Рис. 3.5. Электромеханический датчик

наличия материала на ленте

Автогенератор Усилитель РИ РИ

ОР ОР

Рис. 3.6. Емкостный датчик наличия материала на ленте конвейера

В качестве примера рассмотрим емкостный датчик (рис. 3.6), со-

стоящий из двух металлических пластин П, электронного блока (автоге-

нератор, усилитель) и исполнительного реле РИ. При поступлении на

ленту материала изменяется емкость пластин, в результате чего

нарушаются условия самовозбуждения автогенератора и происходит срыв

генерации. Это приводит к увеличению постоянной составляющей тока

усилителя и включению исполнительного реле, подающего сигнал о

наличии материала.

Автоматическая сигнализация конвейерного транспорта в основном

выполняет следующие задачи: предупреждает о предстоящем пуске

(предпусковая сигнализация), информирует о готовности к пуску (ответная

сигнализация), указывает положение механизмов тракта (оперативная сиг-

нализация) и т. п. (рис. 3.7).

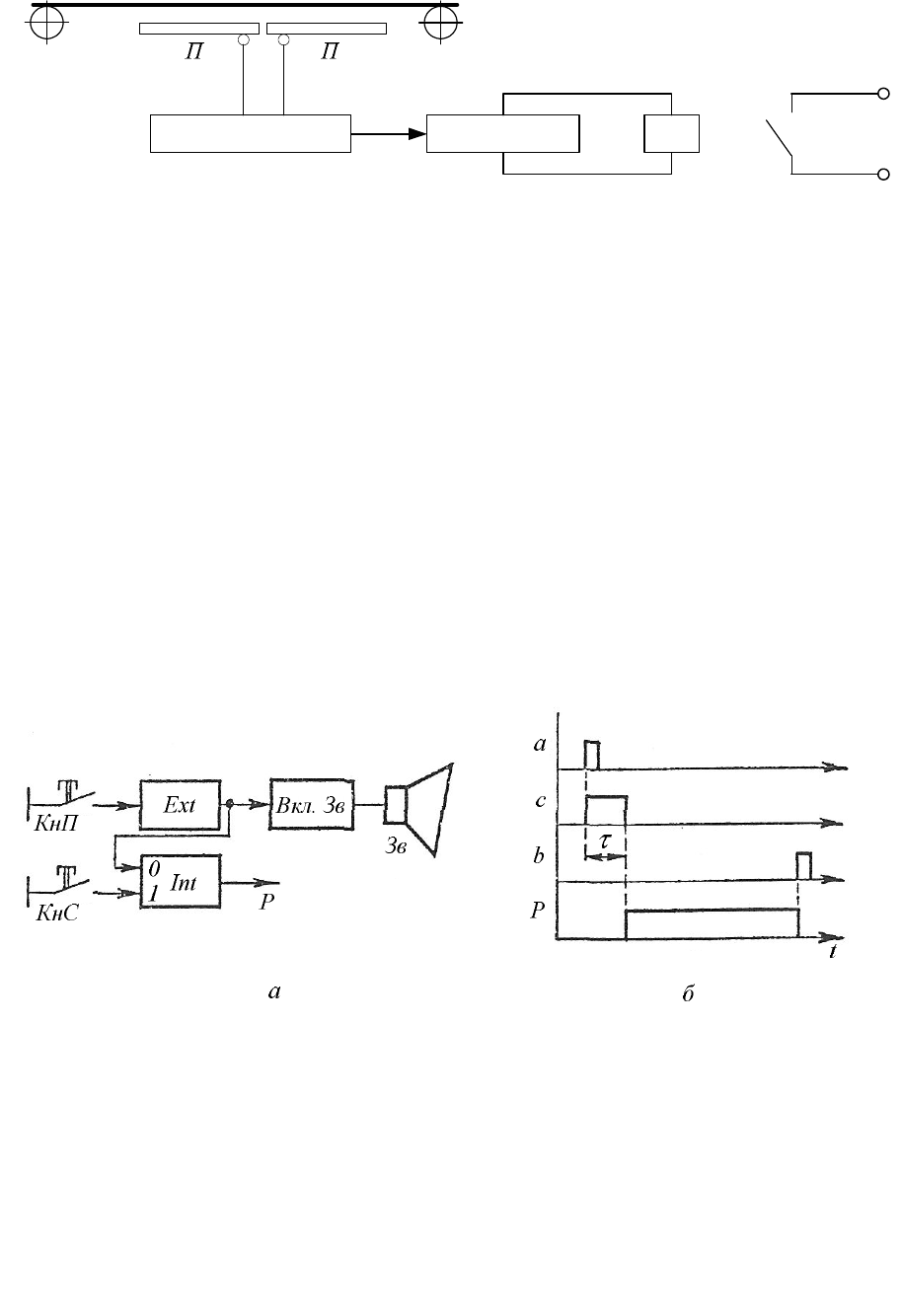

Рис. 3.7. Предпусковая сигнализация: а

-

структурная схема; б

-

временные

диаграммы формирования сигналов

Рассмотрим принцип построения схем предпусковой и ответной

сигнализации. При пуске удаленных от оператора механизмов обычно

применяют принудительную предпусковую сигнализацию, при которой

пуск механизма невозможно осуществить без предварительного звукового

сигнала (рис. 3.8). В этом случае сигнал С (рис.3.7,б) включения элемента

звуковой сигнализации Зв должен иметь длительность τ, достаточную для

принятия необходимых мер рабочим персоналом. Сигнал С можно

формировать путем увеличения длительности импульса а от кнопки пуска

КнП:

C = Ext (a).

Пусковой сигнал Р формируется в результате выделения интервала

между окончанием сигнала С и началом импульса b от кнопки стоп КнС:

P = Int [(1→ 0) C

-

(0→1) b].

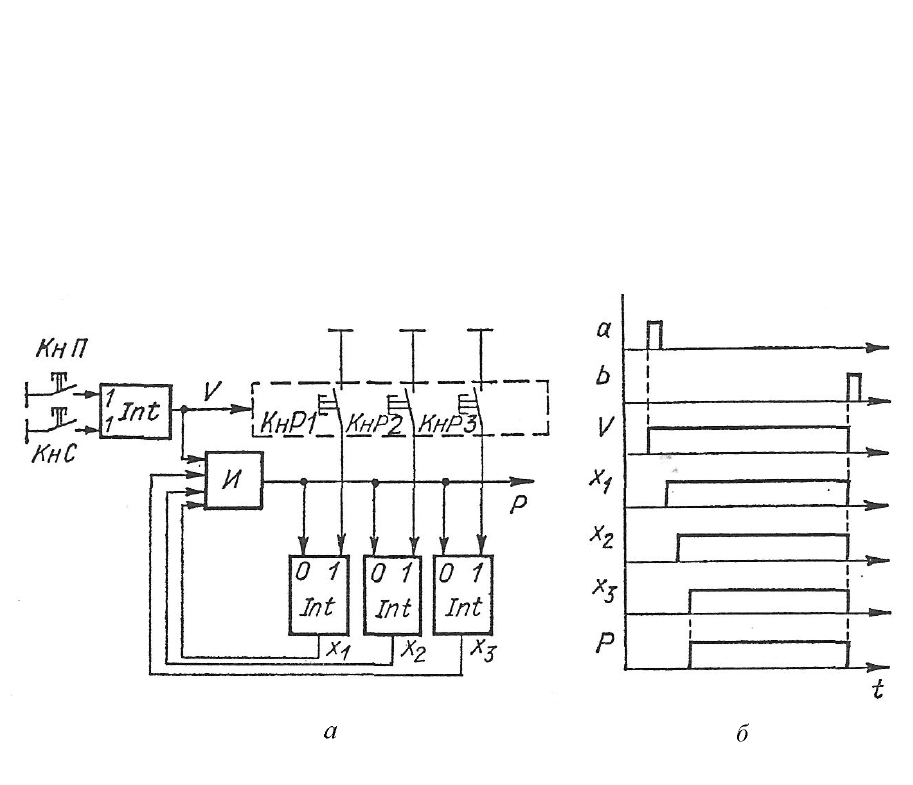

Рис. 3.8. Ответная сигнализация: а

-

структурная схема; б

-

временные диаграммы

формирования сигналов

Ответную сигнализацию выполняют так, чтобы без разрешения из

определенных пунктов нельзя было осуществить централизованный пуск

механизмов конвейерного транспорта (см. рис. 3.8). При этом на рабочие

места подается сигнал запроса V, который может формироваться путем

выделения интервала между началами импульсов а и b от кнопок КнП и

КнС соответственно:

V = Int [(0→ 1) a

-

(1→ 0) b].

Разрешающий сигнал x

i

i–го пункта формируется в результате

выделения интервала между началом сигнала С

i

от кнопки КнР

i

и оконча-

нием пускового сигнала Р:

x

i

= Int [(0→ 1) C

i

-

(1→ 0) P].

При наличии сигнала запроса V и разрешающих сигналов х

1

-

х

3

всех

пунктов формируется пусковой сигнал

).(Con

3

1

i

i

xVP

=

=

3.1.3. Автоматическое управление конвейерным транспортом

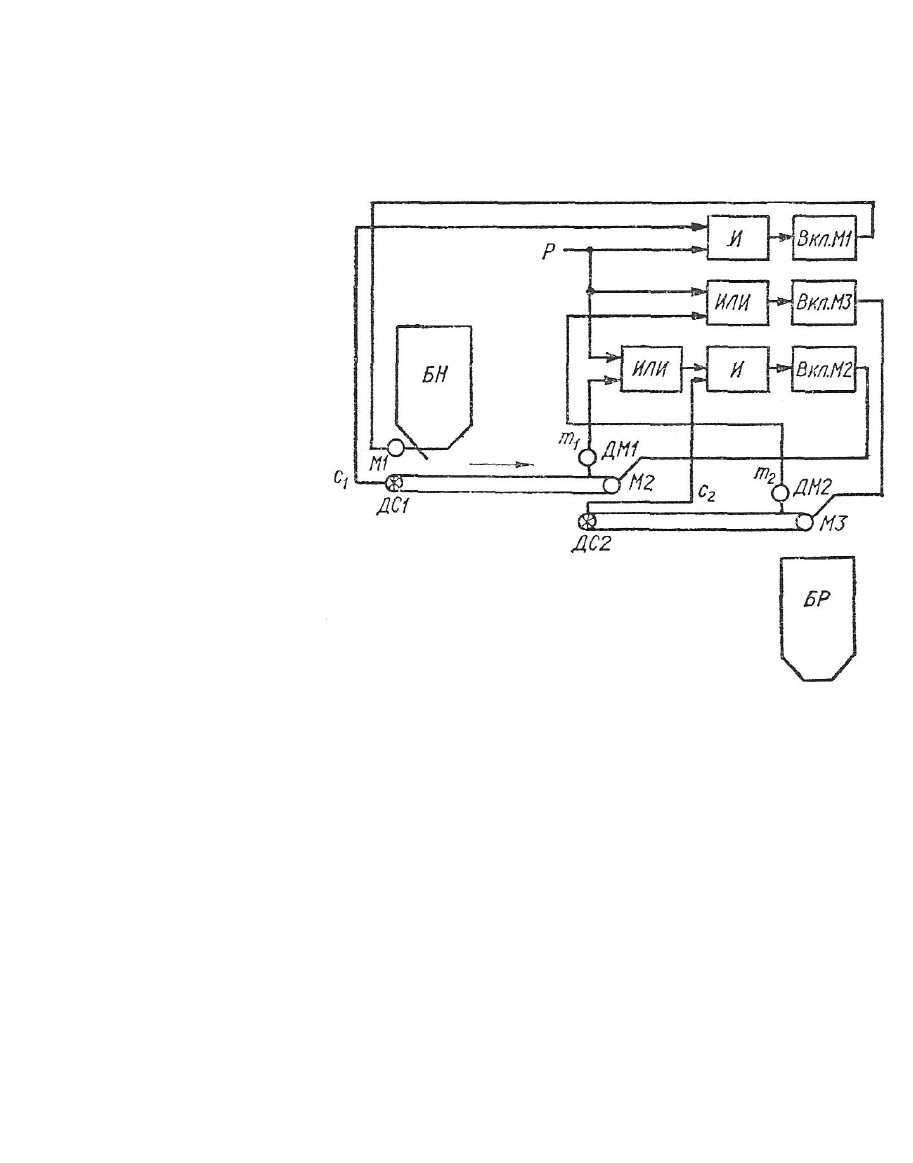

Рассмотрим конвейерную линию транспортирования материала из на-

копительного бункера БН в расходный бункер БР, содержащую питатель

Ml, промежуточный М2

и выходной М3

конвейеры (рис. 3.9).

Состояние конвейеров

контролируется датчи-

ками скорости ДС1, ДС2

и датчиками наличия

материала ДМ1, ДМ2.

При подаче пуско-

вого сигнала Р меха-

низмы тракта последова-

тельно включаются, на-

чиная с выходного кон-

вейера; после снятия сиг-

нала Р механизмы

отключаются в обратном

порядке.

Наиболее эффектив-

ным является пуск конвейерной линии по скорости и остановка после

доработки материала. При таком способе управления осуществляется

блокировка исполнительных механизмов с пусковым элементом,

датчиками скорости и наличия материала.

Входной исполнительный механизм Ml блокируется с пусковым

элементом (сигнал Р) и датчиком скорости ДС1 (сигнал с

1

). Промежуточ-

ный исполнительный механизм М2 блокируется с пусковым элементом,

датчиком скорости ДС2 (сигнал с

2

) и датчиком наличия материала ДМ1

(сигнал с

2

). Выходной исполнительный механизм М3 блокируется с пус-

ковым элементом и датчиком наличия материала ДМ2

-

сигнал m

2

(табл.

3.1).

Рис. 3.9. Структурная схема автоматического

управления конвейерной линией

Таблица 3.1

Алгоритмы формирования командных сигналов управления

исполнительными механизмами конвейерного транспорта

Наименование

механизмов

Обозначение

исполнительных

механизмов

Характеристка

управления

Алгоритмы

формирования КС

Питатели

М1

М1–М3

Блокировка по

совпадению

(разрешающая)

Pc

1

q

1

Pc

1

; q

2

Pc

1

; q

3

Pc

1

Плужковые

сбрасыватели

М1–М3 k

1

c

2

; k

2

c

2

; k

3

c

2

Двухрукавная

течка

М3 k

1

c

1

Промежуточные

конвейеры

М2

Блокировка по

независимым

совпадениям

(разрешающая)

)(

12

mPс Ú ;

М1

(

)

(

)

121

mPck ÚÚ ;

М4

(

)

[

]

13212

mqqqPc ÚÚÚ

Выходные

конвейеры

М1

Блокировка

независимая по

совпадениям

(разрешающая)

2

mP

Ú

;

М1

2

1

)( mskDisP

ii

n

i

Ú×

=

;

М4

)(

1

i

n

i

mDisP

=

Ú ;

М1

2

1

)()01( mzkDisDP

ii

n

i

Ú®×

=

;

М2

22

mPk Ú

Поворотная во-

ронка

М2

Селекторное

управление

(нереверсиный

ИМ)

)(

1

ii

n

i

skDis

=

Сбрасывающая

тележка

М2

Селекторное

управление

(маятниковое)

)(

1

ii

n

i

kDisP

j

=

×

-

вперед;

)(

1

ii

n

i

kDisP

j

=

×

-

назад

Примечание. п

-

число емкостей, в которые транспортируется материал.

Поток материала можно направлять в различные расходные бункера

БР1

-

БР3 (рис. 3.10) с помощью многопозиционного направляющего ме-

ханизма

-

поворотной воронки, положение которой контролируется путе-

выми выключателями ВП1

-

ВП3. Выбор расходного бункера определяется

селектирующим сигналом k

i

от переключателя выбора бункеров ВБ. При

этом осуществляется селекторное управление исполнительным меха-

низмом М2 поворотной воронки. Включение выходного конвейера произ-

водится тогда, когда направляющий механизм займет требуемую позицию,

что фиксируется по совпадению сигналов k

i

и s

i

(s

i

-

сигнал i-го путевого

выключателя).