Власов В.И. Режимы резания

Подождите немного. Документ загружается.

4. Протягивание.

Протягивание - способ резания протяжками на протяжных станках,

позволяющий получить наружные и внутренние фасонные поверхности

изделий 7…8 квалитета с шероховатостью R

а

=0,64 … 2,5 мкм.

Процессообразование при протягивании происходит в результате

поступательного движения резания.

Формообразование происходит в результате движения копии профиля

образующей инструментальной поверхности по следу поступательного

движения резания.

Размерообразование происходит в результате конструктивного

поступательного движения врезания.

К режиму резания при протягивании относятся: ширина резания В,

врезание на зуб t

z

, скорость резания и время резания до смены инструмента

Т.

Ширина резания В. Ширина резания В при протягивании равна ширине

протягиваемой поверхности.

Врезание на зуб. Врезание на зуб t

z

равное подъему на зуб a

z

,

определяется по таблице 4.1.

Время резания до смены инструмента. Оптимальное время резания до

смены инструмента Т, обеспечивающее минимальную себестоимость

обработки, определяется по таблице 4.2.

Скорость резания. Оптимальная скорость резания определяется по

таблице 4.3.

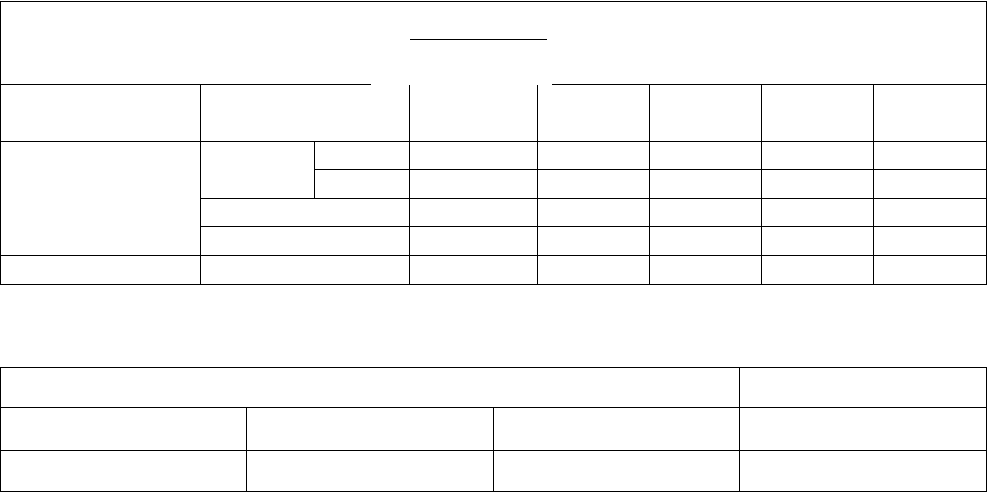

Таблица 4.1. Врезание на зуб t

z

.

Обрабатываемый материал Вид протяжки t

z

, мм

Сталь

Цилиндрическая 0,02… 0,05

Шлицевая 0,04… 0,08

Шпоночная 0,07… 0,12

Чугун

Цилиндрическая 0,04… 0,08

Шлицевая 0,06… 0,10

21

Шпоночная 0,04… 0,15

Таблица 4.2. Время резания до смены инструмента.

T = cB

a

, мм

Обрабатываемый

материал

Вид протяжки с а

Сталь Цилиндрическая 12,8 0,82

Шлицевая 5,8 1,15

Шпоночная 34,3 0,58

Чугун Цилиндрическая 21,6 0,81

Шлицевая 10,9 1,09

Шпоночная 40,7 0,66

Таблица 4.3. Скорость резания при протягивании.

21

aa

z

Tt

с

, м/мин

Обрабатываемый

материал

Вид протяжки с а

1

а

2

Сталь Цилиндрическая 15,5 0,62 0,62

Шлицевая 14,0 0,75 0,60

Шпоночная 7,0 1,40 0,87

Чугун Цилиндрическая 14,0 0,60 0,50

Шлицевая 17,5 0,60 0,50

Шпоночная 6,2 0,95 0,60

22

5. Шлифование.

Шлифование - способ резания шлифовальными кругами на

шлифовальных станках, позволяющий получить наружные и внутренние

цилиндрические и фасонные поверхности, а также наружные плоские

поверхности изделий 5… 8 квалитета с шероховатостью R

a

= 0,32… 5,0 мкм.

Процессообразование при шлифовании происходит в результате

вращательного движения резания.

Формообразование при круглом фасонном шлифовании происходит в

результате движения копии профиля исходной инструментальной поверхности

по следу рабочего вращательного движения подачи.

Размерообразование при круглом фасонном шлифовании происходит в

результате рабочего поступательного движения врезания.

Формообразование при круглом продольном шлифовании происходит в

результате движения следа рабочего поступательного движения подачи по

следу рабочего вращательного движения подачи.

Размерообразование при круглом продольном шлифовании происходит в

результате устойчивого поступательного движения врезания.

Формообразование при плоском шлифовании периферией круга

происходит в результате движения следа устойчивого поступательного

движения подачи по следу рабочего поступательного движения подачи.

Размерообразование при плоском шлифовании происходит в результате

устойчивого поступательного движения врезания t.

5.1. Круглое фасонное шлифование.

К режиму резания при круглом фасонном шлифовании относятся: диаметр

круга D

k ,

частота вращения круга n

k

, диаметр изделия D

k ,

частота круговой

подачи S

n

, скорость врезания t

m

и время резания до правки круга Т.

23

Диаметр круга D

k

и

частота вращения круга n

k

определяются

конструкцией станка.

Ширина круга В

к

берется равной ширине шлифуемой поверхности В.

Частота круговой подачи s

n

определяется по таблице 5.1.

Таблица 5.1. Частота круговой подачи .

,

a

д

n

D

c

s

мин

-1

Вид шлифования Обрабатываемый

материал

с а

Наружное Фасонное Сталь 7944 0,92

Чугун 4996 1,10

Продольное Сталь 2721 0,59

Чугун 2476 0,78

Внутреннее Продольное Сталь 1411 0,40

Чугун 1448 0,50

Скорость врезания t

m

рассчитывается по формуле:

6.0

49.0

97,0

2,92

BD

П

t

д

м

, мм/мин,

где П - припуск на обработку, мм.

Время резания до правки Т принимается равным Т = 15 мин.

5.2. Круглое шлифование с продольной подачей.

К режиму резания при круглом наружном и внутреннем шлифовании с

продольной подачей относятся: диаметр круга D

k

, ширина круга В

к

, частота

вращения круга n

k

, диаметр изделия D

д

, частота круговой подачи s

n

, врезание t

и время резания до правки круга Т.

Диаметр круга D

k

, ширина круга В

к

и частота вращения круга n

k

определяется конструкцией станка.

Частота круговой подачи s

n

определяется по таблице 5.1.

Скорость продольной подачи s

m

при наружном шлифовании

рассчитывается по формуле:

36.0

02.1

014,0

аnм

Rss

, м/мин

где R

a

- требуемая шероховатость обработанной поверхности, мкм

24

Скорость продольной подачи s

m

при внутреннем шлифовании

рассчитывается по формуле:

42.003.197.03

10351,0

aknм

RBss

.

Врезание t

x

при наружном шлифовании рассчитывается по формуле:

,

582.0

98,0

49.0

57,0

мд

x

sD

П

t

мм

где П - припуск на обработку, мм

а при внутреннем - по формуле:

99,012.0

56,0

..

0576.0

мд

хд

sD

П

t

Время резания до правки при наружном шлифовании равно Т = 15 мин,

а при внутреннем Т = 5 мин.

5.3. Плоское шлифование периферией круга.

К режиму резания при плоском шлифовании периферией круга на станках

с прямоугольным столом относятся: диаметр круга D

k

, ширина круга В

к

,

частота вращения круга n

k

, скорость подачи s

m

, продольная подача s

x

, врезание

t

0

и время резания до правки круга Т.

Диаметр круга D

k

, ширина круга В

к

и частота вращения круга n

k

определяется конструкцией станка.

Скорость подачи s

m

при обработке стали определяется твердость HRC:

s

m

= 0,019 (HRC)

1,7

, м/мин;

А при обработке чугуна равна:

s

m

= 5 м/мин;

Продольная подача s

x

определяется по формуле:

,333.0

56.099.0

akx

RBs

мм

Где R

a

- требуемая шероховатость обработанной поверхности, мкм.

25

Врезание t

x

определяется по формуле:

,

981.0

04.1

73,0

x

x

s

П

t

мм

где П- припуск на обработку, мм.

Время резания до правки круга Т = 15 мин.

26

6. Резьбонарезание.

Резьбонарезание - способ резания резцами и плашками на токарных

станках, метчиками на токарных и сверлильных станках, а также фрезами на

резьбофрезерных станках, позволяющие получить наружные и внутренние

резьбы 2… 3 класса точности с шероховатостью R

a

= 2,5… 5,0 мкм.

Резьбы более высокого качества обрабатывают шлифовальными кругами

на резьбошлифовальных станках.

Процессообразование при резьбонарезании резцом, метчиком и плашкой

происходит в результате вращательного движения резания.

Формообразование происходит в результате движения копии профиля

исходной инструментальной поверхности по следу согласованных

вращательного движения резания и конструктивного поступательного

движения подачи.

Размерообразование происходит в результате установочных

поступательного движения врезания и вращательного движения деления при

обработке резцами и в результате конструктивных движений врезания и

движения деления при обработке метчиком и плашкой.

К режиму резания при резьбонарезании относятся: диаметр резьбы D

д

,

шаг резьбы S, глубина резания t, частота вращения n и время резания до смены

инструмента Т.

Шаг резьбы. Шаг метрической резьбы равен:

S = 0,27D

д

0,75

, мм

Глубина резания. Глубина резания при обработке метчиком и плашкой

равна высоте профиля нарезаемой резьбы, обработка резцами осуществляется

за несколько проходов.

Врезание на каждом проходе: t

0

= 0,2… 0,3 мм

Частота вращения. Частота вращения n при резьбонарезании

определяется по таблице 6.2.

27

Время резания до смены инструмента. Время резания до смены

инструмента Т определяется по таблице 6.2.

Таблица 6.1. Частота вращения при резьбонарезании .

4

3

2

1

0

a

a

a

a

д

TStD

c

n

, мин

-1

Обрабатываемый

материал

Инструмент с а

1

а

2

а

3

а

4

Сталь Резцы S 2 4,71 * 10

3

1,0 0,3 0,3 0,11

S > 2 13,3 * 10

3

1,0 0,45 0,3 0,13

Плашки 0,86 * 10

3

-0,2 0 1,2 0,5

Метчики 4,71 * 10

3

-0,2 0 0,5 0,9

Чугун Метчики 2,71 * 10

3

-0,2 0 0,9 0,6

Таблица 6.2. Время резания до смены инструмента Т, мин.

Сталь Чугун

Резцы Плашки Метчики Метчики

120 90 90 60

28

7. Зубонарезание.

Зубонарезание - способы резания червячными фрезами на зубофрезерных

станках , долбякамии и гребёнками на зуболбёжных станках и резцами на

зубострогальных станках , позволяющие получить цилиндрические и

конические зубчатые колёса 2 … 4 класса точности с шероховатостью R

а

= 1,25

… 2,5 мкм .

Зубчатые колёса более высокого качества обрабатывают шеверами на

зубошевинговальных станках и шлифовальными кругами на

зубошлифовальных станках.

Зубонарезание может также осуществляться протяжками на протяжных

станках и фасонными фрезами (дисковыми и пальцевыми ) на фрезерных

станках, оснащенных делительными головками .

7.1. Зубофрезерование.

Процессообразование при зубофрезеровании происходит в результате

вращательного движения резания.

Формообразование происходит в результате движения огибающей

последовательных положений профиля исходной инструментальной

поверхности червячной фрезы при двух согласованных конструктивном

поступательном и рабочем вращательном движениях подачи по следу рабочего

поступательного или винтового движения подачи.

Размерообразование происходит в результате установочного

поступательного движения врезания и конструктивного движения деления.

К режиму резания при зубофрезеровании относятся: модуль нарезаемого

колеса m, число зубьев нарезаемого колеса z

k

, диаметр фрезы D

и

, число

29

заходов фрезы к, подача s

0

, частота вращения фрезы n и время резания до

смены инстурмента Т.

Диаметр фрезы. Диаметр червячной фрезы рассчитывают по формуле:

D

и

= 48m

0,46

, мм.

Число заходов фрезы. Число заходов фрезы для окончательной

обработки к = 1. Число заходов фрезы для предварительной обработки к = 2…3.

Глубина резания. Обработка колес с m 2 мм осуществляется за один

проход.

Глубина резания при этом равна высоте зуба нарезаемого колеса:

t = 2,2m, мм

Обработка колес с m > 2 мм осуществляется за два прохода.

Глубина резания при окончательной обработке равна:

t

ок

= 0,8m, мм,

а при предварительной-

t

пр.

= 1,4m, мм.

Подача. Подача S

0

при фрезеровании колес с m 2 мм, а также

окончательном фрезеровании колес с m > 2 мм определяется по таблице 7.1.

Подача при предварительном фрезеровании колес с m > 2 мм определяется по

таблице 7.2, где - угол наклона зуба нарезаемого колеса.

Время резания до смены инструмента. Время резания до смены

инструмента Т при окончательном фрезеровании рассчитывается по формуле:

T

ок.

= 36m

0,9

, мин;

а при предварительном по формуле:

Т

пр.

= 72m

0,9

, мин.

Частота вращения фрезы. Частота вращения червячной фрезы при

фрезеровании колес с m 2 мм и окончательном фрезеровании колес с m > 2

мм определяется по таблице 7.3.

Частота вращения при предварительном фрезеровании колес с m > 2 мм

определяется по таблице 7.4.

30