Вахламов В.К., Шатров М.Г., Юрчевский А.А. Автомобили: Теория и конструкция автомобиля и двигателя

Подождите немного. Документ загружается.

обладать достаточной пластичностью для заполнения неровно-

стей на опорных поверхностях головки и блока цилиндров;

иметь необходимую упругость для обеспечения нераскрытия

газового стыка при

реализации

в цилиндре рабочего процесса, а

также высокую усталостную прочность.

Упругость и толщина прокладки определяются размерами не-

ровностей стыкуемых поверхностей, жесткостью стягиваемых де-

талей, механическими свойствами материала прокладки. В авто-

тракторных двигателях в основном используют прокладки следу-

ющих конструкций:

цельнометаллические

в виде листа из стали либо, более подат-

ливые, из меди или алюминия;

металлические, состоящие из набора нескольких тонких листов;

прокладки с основой в виде сетки или перфорированного

листц

из

стали или алюминия с наполнителем из листов

графитизирован-

ного термостойкого картона. Для повышения прочности асбесто-

вые волокна пропитывают резиной или специальными связую-

щими жаростойкими материалами.

Металлическая окантовка отверстия прокладки в зоне камеры

сгорания позволяет защитить ее от действия газов,

повысить

ее

упругие свойства, прочность и надежность. Для создания больших

удельных давлений по контуру прокладки в зоне окантовки трл-

щину прокладки несколько увеличивают, что обеспечивает ее

переменную жесткость.

Для уплотнения

водопро^одящих

каналов в прокладке уста-

навливают резиновые кольца.

Нижняя половина картера (поддон) в автомобильных двигате-

лях служит резервуаром для масла. Поддон штампуют из листовой

стали толщиной

1...

1,5 мм или отливают из алюминиевого

сплава.

Для повышения жесткости на его поверхностях делают

выштам-

повки или приваривают ребра, а по стыку с верхней половиной

картера

приваривают

пластину из листовой стали. Для герметиза-

ции и снижения

шумоизлучения

поддон изолируют от верхней

части картера с помощью специальных прокладок.

У литых поддонов наружную поверхность иногда выполняют

сребренной

для интенсификации охлаждения масла,

10.3. Цилиндры и картеры двигателей

воздушного охлаждения

Корпуса двигателей с воздушным охлаждением обычно состо-

ят из картера с установленными на нем отдельными цилиндрами.

По способу фиксации

цилиндров

на картере различают следую-

щие силовые схемы:

с несущими цилиндрами, в которых силы давления газов вос-

принимаются стенками цилиндра. Головка цилиндра, а также ци-

160

линдр

и опорный фланец картера соединены между собой корот-

кими шпильками;

с несущими силовыми шпильками, когда головка цилиндра и

цилиндр зафиксированы на картере с помощью длинных шпилек.

Головка и цилиндр на неработающем двигателе в результате пред-

варительной затяжки шпилек находятся в сжатом состоянии.

Цилиндры двигателя воздушного охлаждения изготовляют от-

ливкой из чугуна или алюминиевых сплавов.

На внутреннюю рабочую поверхность цилиндра из алюминие-

вого

сгщава

наносят специальное антикоррозионное

покрытие.

Для

интенсификации отвода теплоты от деталей, формирующих ка-

меру сгррания, наружную поверхность цилиндра и головки ци-

линдра рребряют. Степень оребрения наружной поверхности этих

деталей зависит от геометрических параметров двигателя, его ком-

поновочного решения и уровня форсирования. Обычно отноше-

ние площади наружной поверхности цилиндра к его внутренней в

автотракторных двигателях составляет

15...

23.

Доля теплоты, отводимой через систему охлаждения, прихо-

дящаяся на головку цилиндра, составляет для дизелей

45..,

60 % и

для двигателей с искровым зажиганием

60...

75

%.

В таком же соот-

ношении находятся и площади оребрения головки и цилиндра.

Сребренная

часть цилиндра, составляющая

45...55%

всей его

длины, начинается непосредственно от стыка с головкой и дохо-

дит до зоны расположения колец при положении поршня в НМТ.

Площадь поверхности охлаждения цилиндра определяется ко-

личеством и геометрическими параметрами ребер. На интенсив-

ность

теплоотвода

от ребер существенно влияет шаг между ребра-

ми. Если шаг недостаточен, то у основания в промежутке между

длинными ребрами образуются «мертвые» зоны, и эффективная

поверхность охлаждения уменьшается. Размер шага определяется

технологическими

возможностями при отливке и колеблется от 8

до 3,5 мм. Высота ребер зависит от теплопроводности материала

цилиндра и обычно не превышает 18 мм. Между ребрами, имею-

щими большую высоту, устанавливают демпфирующие элементы

для снижения их вибрации и шумоизлучения.

Температура воздуха при прохождении между ребрами может

достигать 70

°С,

а скорость — 50 м/с.

Головка цилиндра в двигателях с воздушным охлаждением явля-

ется одним из наиболее

теплонагруженных

элементов. Ее изготов-

ляют из алюминиевых сплавов, обладающих хорошей теплопро-

водностью. Предельная температура из условий прочности и на-

дежности работы в наиболее нагретых точках в зоне межклапанной

перемычки ограничивается

215...

230

°С

и лишь кратковременно мо-

жет доходить до 260

°С.

При конструировании головки большое вни-

мание уделяют обеспечению равномерности температурного поля,

чтобы не допустить термических деформаций и нарушения геомет-

6

Вахламов

161

рических

форм головки и верхней части цилиндра. При литье

высо-

та ребер охлаждения головки не превышает 60 мм.

Герметизация газового стыка при применении головок из алю-

миниевого сплава обеспечивается без применения прокладок за

счет деформации элементов стыка алюминиевой головки и чугун-

ного цилиндра при затяжке силовых шпилек.

На конструкцию корпуса двигателя воздушного охлаждения

существенное

влияние оказывает расположение вентилятора. Обыч-

но в однорядном двигателе вентилятор смещают относительно

продольной плоскости, проходящей через ось коленчатого вала,

а в V-образном располагают непосредственно в развале, между

рядами

цилиндров. Направленное движение воздушного потока

организуется капотом и системой дефлекторов, с помощью кото-

рых поток распределяется по отдельным цилиндрам и подводится

к наиболее нагретым зонам (выпускному каналу, камере сгора-

ния).

10.4. Надежность газового стыка

Надежность газового стыка является решающим фактором ра-

ботоспособности двигателя. При определении работоспособности

элементов

газового стыка двигателя проводят оценку его герме-

тичности при реализации рабочего процесса и напряженного со-

стояния шпильки или болта, стягивающего головку, прокладку и

блок.

Состояние шпильки

(болта)

анализируют при прогретом дви-

га^еле

на режиме максимального

крутящего

момента, когда до-

стигается наибольшее давление в цилиндре. Надежность газового

стыка оценивается на том же режиме для непрогретого двигателя.

Это

особенно важно для двигателя с алюминиевой головкой и

чугунным блок-картером, когда велико значение термической силы.

Сила предварительной затяжки при монтаже регламентируется ин-

струкцией завода-изготовителя. Последовательность затяжки бол-

тор

строго определена для обеспечения одинаковой деформации

всех элементов силовой схемы.

Основными нагрузками в элементах газового стыка являются:

сила предварительной затяжки, возникающая при мрнтаже; мак-

симальная газовая сила рабочего цикла; термическая сила, образу-

ющаяся при нагреве двигателя вследствие различных коэффициен-

TQB линейного расширения стягиваемых деталей и их температур.

Деформация деталей газового стыка под действием силы пред-

варительной

затяжки шпилек приводит к сжатию головки, про-

кл(адки

и рабочей части блока при

одновременно^

растяжении

шпилек.

При реализации рабочего процесса газовая сила сжимает го-

ловку и растягивает шпильку, а деформации прокладки и блока

162

уменьшаются — происходит разгрузка газового стыка. В результате

действия газовой силы на детали силовой схемы двигателя сила

на стыке снижается, деформации прокладки и блока уменьшают-

ся, шпилька и головка нагружаются дополнительной силой, де-

формации шпильки и головки увеличиваются.

Контрольные вопросы

Укажите назначение и условия работы корпусных деталей двигателя.

2, Сравните применяемые силовые схемы двигателей.

3, Сопоставьте возможные варианты цилиндров двигателей.

4,

Опишите методы повышения жесткости корпусов двигателей.

5, Перечислите мероприятия по повышению надежности газового

стыка

двигателя.

Глава 11

ПОРШНЕВАЯ

ГРУППА

11.1. Общие положения

Поршневая группа является

составляющим

элементом криво-

шипно-шатунного

механизма. Ее эффективная работа возможна

лишь при согласованном взаимодействий со

все\4и

элементами

КШМ: неподвижными — цилиндром и головкой цилиндра, по-

движными —

шатунной

группой и группой коленчатого вала. Иног-

да поршйевую группу рассматривают вместе с цилиндром и на-

зывают

ц'илиндропЬршневой,

В процессе работы двигателя элементы поршневой группы

подвержены воздействию высоких переменных

механических

(от

давления газов и инерционных сил) давлений и тепловых на-

грузок,

вызывающих

значительные

деформации

и напряжения в

деталях, а также высокие удельные давления в сопряженных

подвижных элементах. При этом возрастают потери на трение,

что может привести к задирам и заклиниванию поршня в ци-

линдре.

В большинстве случаев надежность поршневой

tpynnbi

опреде-

ляет надежность всего двигателя.

Поршневая группа включает поршень, поршневые кольца (ком-

прессионные и

маслосъемные),

поршневой палец и элементы,

ограничивающие его осевые перемещения (для пальца плаваю-

щего

тигМ).

Поршень обеспечивает необходимую для эффективной органи-

зации рабочего процесса форму камеры сгорания.

Его

днище вос-

принимает давление газов, развивающееся в

надпоршневом

про-

странстве при реализации в нем рабочего цикла, и через палец

передает усилие на шатун.

Для предотвращения утечек рабочего

тела

из камеры сгорания

в картер используются компрессионные

кольца,

образующие

лаби-

ринтное уплотнение

надпоршневого

пространства.

Так как для уменьшения потерь на трение стенки цилиндра со

стороны картера орошаются маслом, то Для предупреждения по-

падания избыточного количества масла со стенок цилиндра в ка-

меру сгорания используются маслосъемные кольца.

Наличие зазора между поршнем и цилиндром при изменении на-

правления боковой силы N приводит к поперечным смещениям

поршня — его перекладкам. Интенсивность этого процесса опре-

деляется зазором, скоростью изменения силы N 6 момент пере-

кладки, положением центра масс поршня относительно оси

паль-

164

ца, общей высотой поршня и другими его конструктивными

па-

раметрами. За цикл

рйботы

двигателя процесс перекладки порш-

ня происходит всякий раз при

изменении

знака силы N.

Наиболь-

шая интенсивность ударного взаимодействия поршня с гильзой

при перекладке имеет место

и

начале такта расширения в зоне

ВМТ,

что вызывает повышенный шум и вибрацию двигателя,

износ, увеличение расхода масла и высокочастотную

вибрацию

гильз, сопровождающуюся кавитационной эрозией их наружных

поверхностей.

Поверхности деталей поршневой группы, формирующие объем

камеры сгорания, подвергаются интенсивному эрозионному и

коррозионному износу. Контактирующие поверхности

сопряжен-

ных подвижных элементов, движущихся с большими

относитель-

ными скоростями в условиях Ограниченного смазывания в

при-

сутствии

абразива, подвержены механическому износу.

Механические потери на трение поршневой группы составля-

ют 45... 65 % от суммарных потерь на трение в двигателе, из них

до 50 % приходится

ни

долю поршневых колец.

Для

поршней

современных автотракторных двигателей харак-

терны следующие эксплуатационные дефекты: эрозионный износ

и разрушение поверхностей верхней кольцевой канавки; разру-

шение днища поршня в результате образования трещин на кром-

ках камеры сгорания, а также его обгорание и прогорание; интен-

сивное отложение нагара на элементах головки поршня; потеря

подвижности первого компрессионного кольца; потеря упругости

и пригары колец;

наволакивание

металла и задиры на элементах

цилйндропоршневой группы; износ торцовых поверхностей ко-

лец и боковых поверхностей юбки; образование трещин в бобыш-

ках поршня.

Данные дефекты приводят

k

ухудшению

мощностных,

эконо-

мических и токсических показателей работы двигателя, вплоть до

выхода его из строя.

Функциональное назначение, условия работы и характерные

дефекты предопределяют следующие конструктивные и техноло-

гические требования к элементам поршневой группы: надежная гер-

метизация

внутрицилиндрового

пространства — утечки рабочего

тела в картер не должны превышать 0,5... 1 % от расхода воздуха;

предотвращение

попадания

чрезмерного количества масла в ка-

меру сгорания — расход масла на угар должен быть не более

0,3..

0,6%

от удельного эффективного расхода топлива; низкая

гепловосприимчивость

поверхности днища поршня и

эффектив-

ный

теплоотвод

от днища поршня в стенки цилиндра; минималь-

но

возможная конструктивная масса при достаточной прочности,

жесткости и малой деформации деталей; небольшие потери на

трение элементов поршневой группы и их высокая износостой-

кость.

165

11.2. Поршень

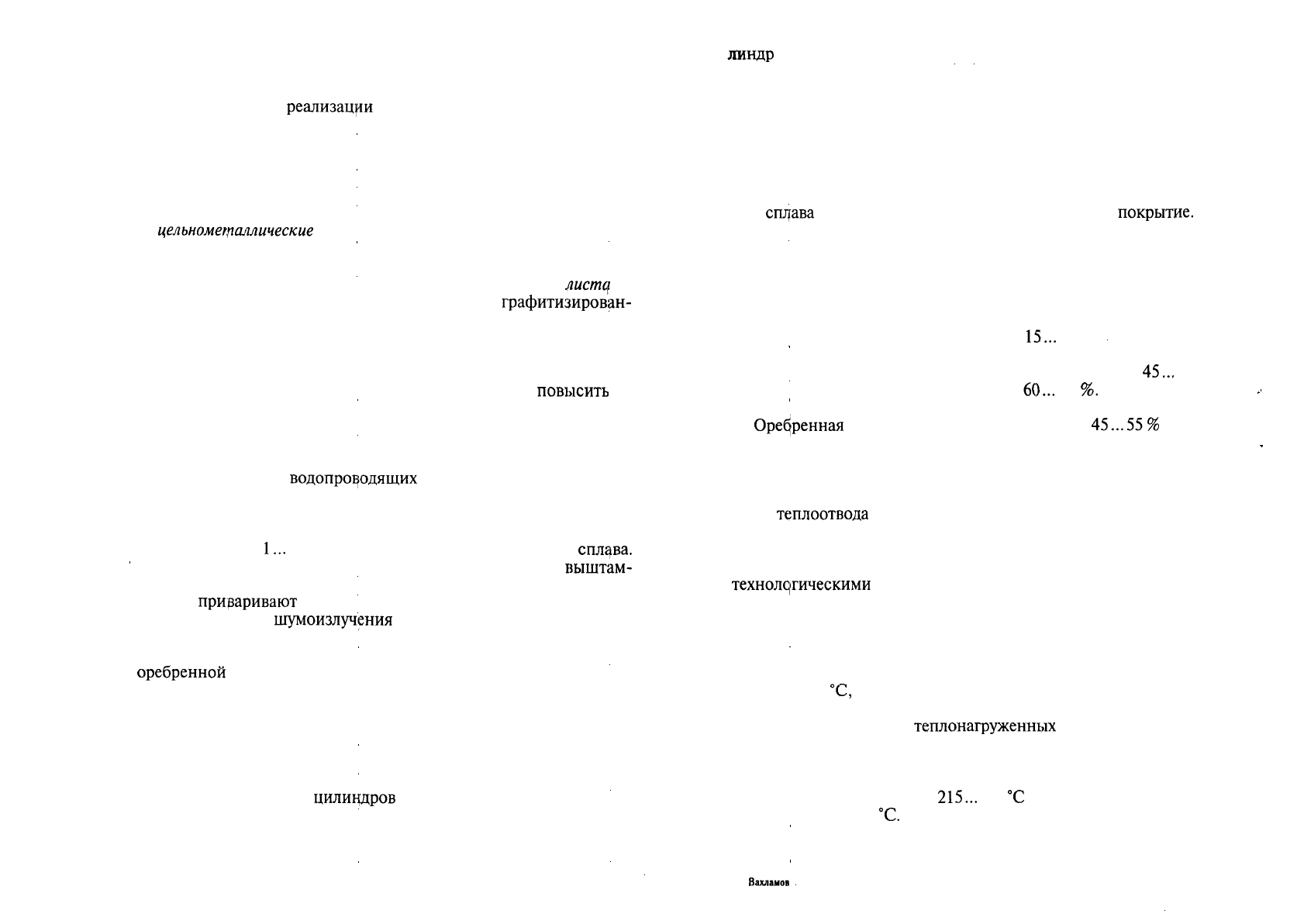

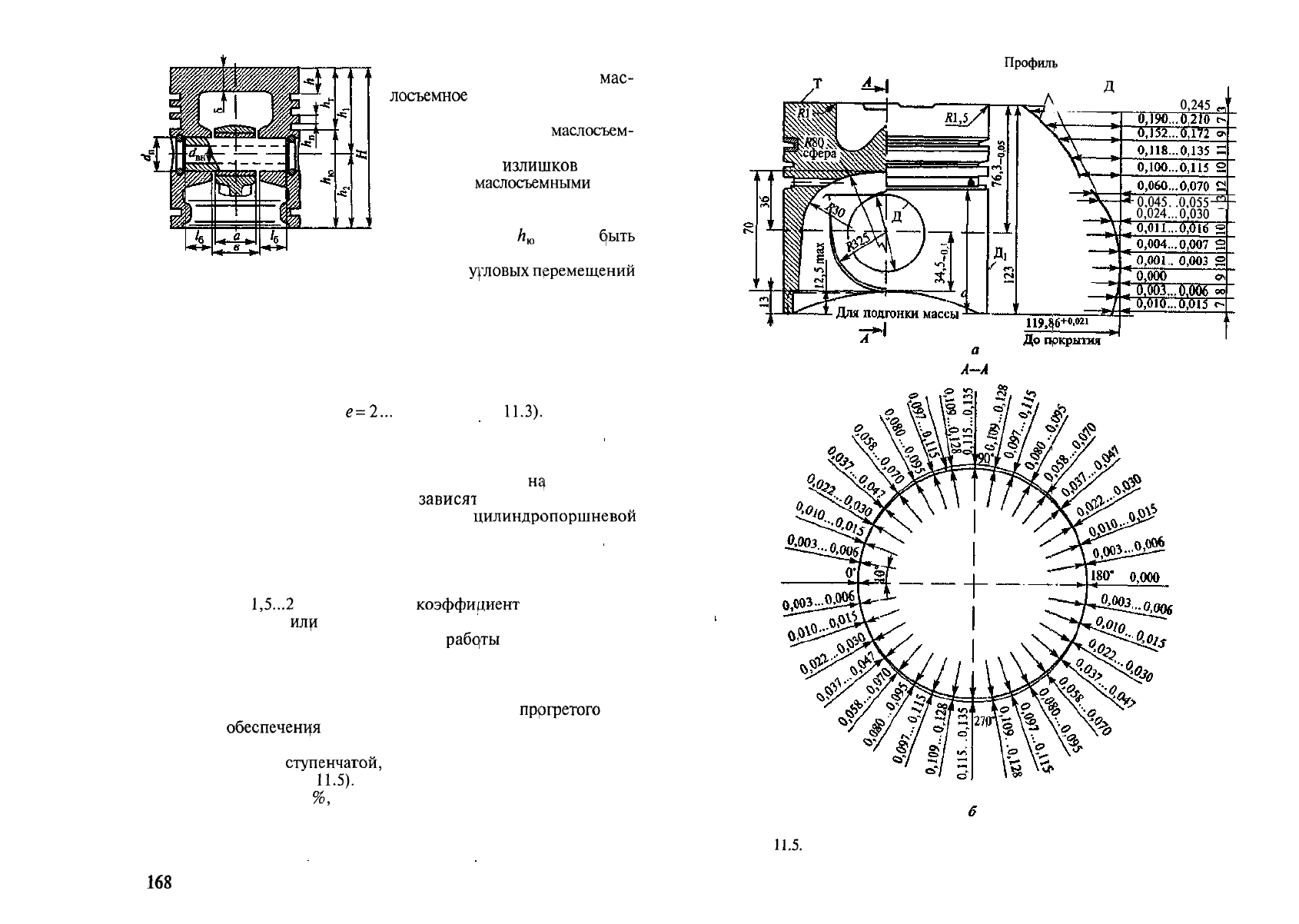

В конструкции поршня принято выделять следующие элементы

(рис.

11.1):

головку 2 и юбку 1. Головка включает днище 4, огневой

(жаровой) 5 и уплотняющий 3 пояса. Юбка поршня состоит из

бобышек

6и

направляющей части. На рис.

11.2

и

11.3

представле-

ны наиболее типичные в настоящее время конструкции поршней

дизелей и двигателей с искровым зажиганием.

Сложная конфигурация поршня, быстро меняющиеся по зна-

чению и направлению тепловые потоки, воздействующие на его

элементы, приводят к неравномерному распределению темпера-

тур по объему поршня, к значительным переменным по времени

местным термическим напряжениям и деформациям.

Теплота,

подводимая к поршню через его

головку,

отводится в

охлаждаемую стенку цилиндра через компрессионные

крльца

Рис. 11.1. Основные

элек^енты

поршня:

1 — юбка; 2 — головка; 3 — уплотняющий

пояс; 4 — днище; 5 ~ огневой пояс; 6 —

бобышки

Рис.

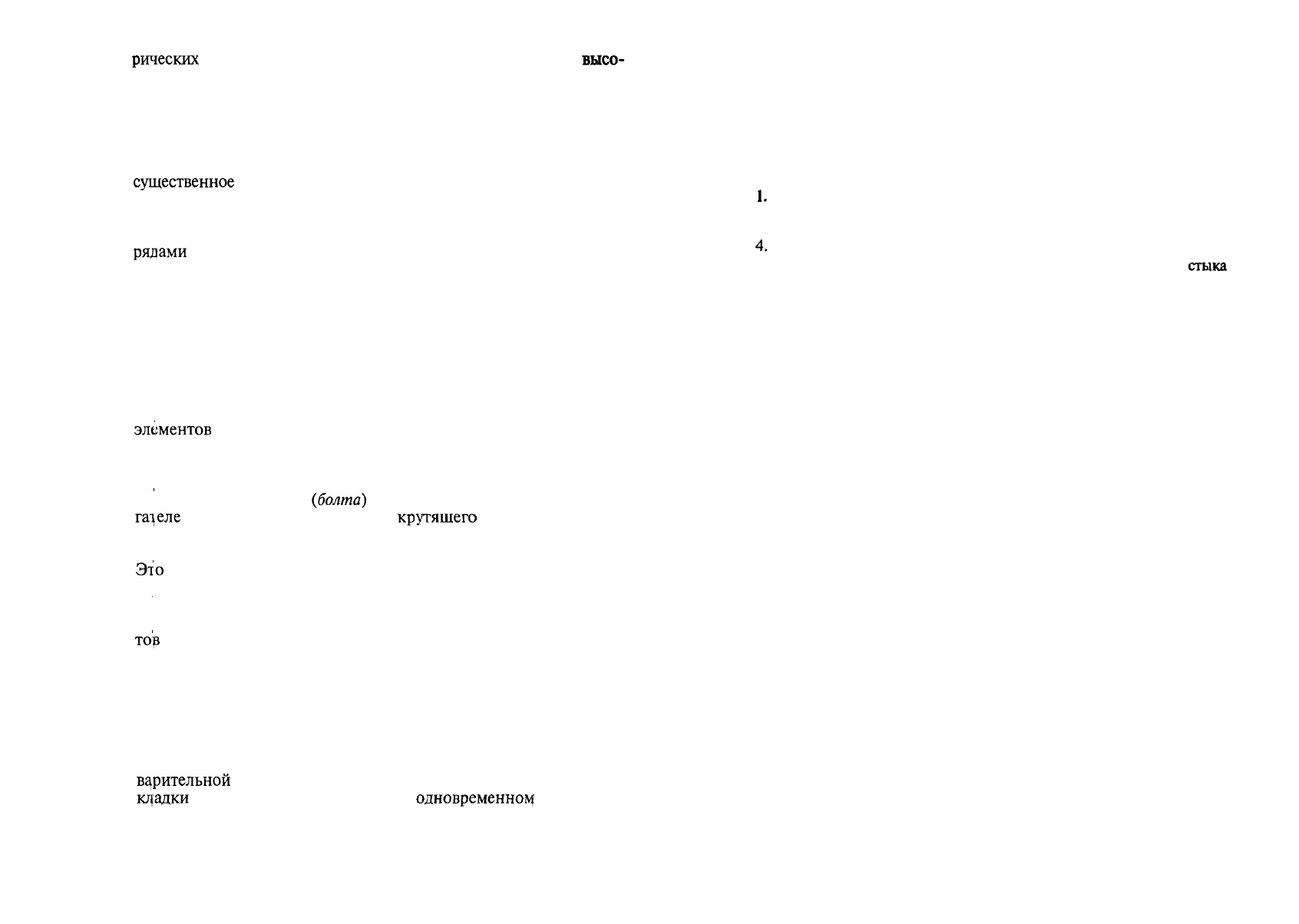

11.2.

Поршни дизелей:

а —

листовой

nqpmeHi»;

бив

—

штамповые

поршни, 1 — ребра,

соединяющие днище и бобышки

поршня; 2 —

бобцшка

со скошен-

ным

внутренним

торцом;

3 — вырез

под клапан

166

(60...70%),

через юбку

поршня (20

...30%),

в сис-

тему смазывания через

внутреннюю поверхность

днища поршня

(5...10%).

Поршень также

восприни-

мает часть теплоты, выде-

ляющейся в результате тре-

ния

цилиндра и

поршне-

пой группы.

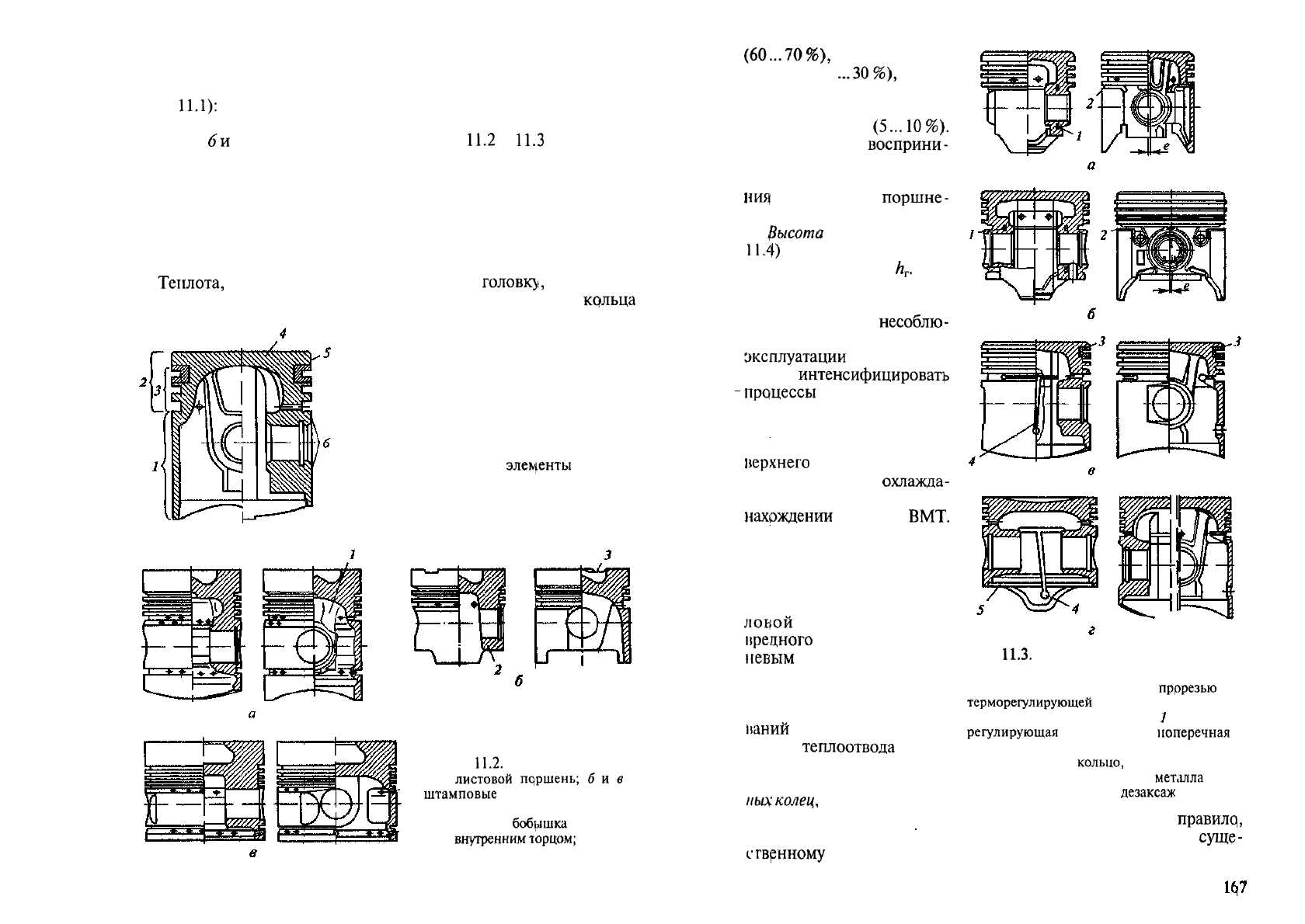

высота

поршня Н (рис.

11.4)

определяется в основ-

ном высотой головки

h

r

.

При

малой Н существенно воз-

растает влияние на характер

движения поршня

несоблю-

дение при производстве и

эксплуатации

зазоров, что

может

интенсифицировать

процессы

перекладки.

При выборе высоты ог-

невого пояса h стремятся

обеспечить расположение

верхнего

компрессионного

кольца в пределах

охлажда-

емс|й части цилиндра при

нахождении

поршня в

ВМТ.

Увеличение h в целях под-

держания температуры верх-

ней канавки на уровне ни-

же температуры коксования

масла приводит к росту теп-

ловой

нагруженности и

вредного

объема между ог-

невым

поясом и цилинд-

ром.

Толщину днища поршня §

назначают исходя из требо-

ваний

обеспечения необхо-

димого

теплоотвода

от эле-

ментов головки поршня.

Количество компрессион-

ных

колец,

обеспечивающих

Рис.

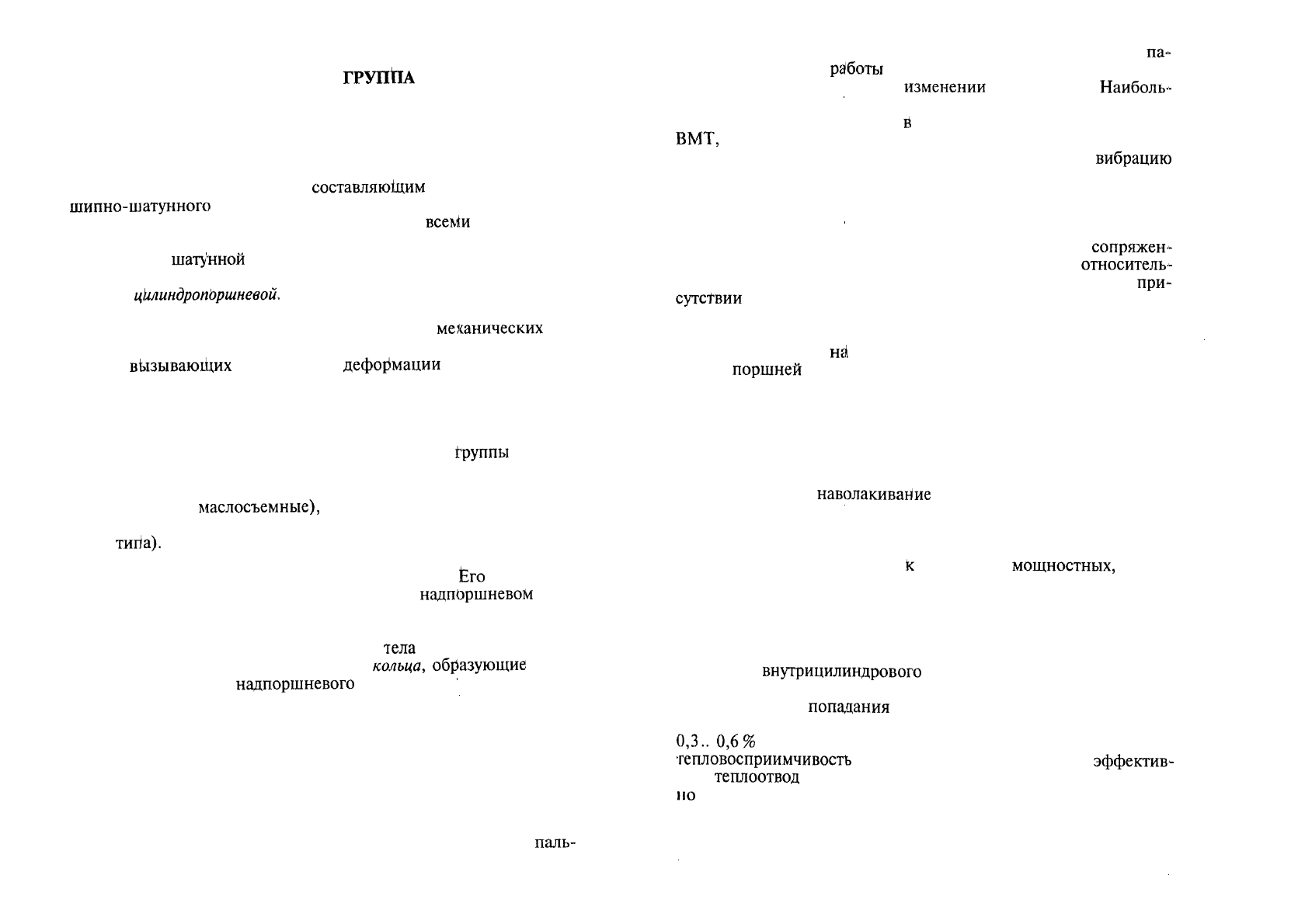

11.3.

Поршни двигателей с искро-

вым зажиганием:

а и б — поршни с поперечной

прррезью

и

терморегулирующей

вставкой, в и г — пор-

шни с Т-образной прорезью;

/

— термо-

регулирующая

вставка; 2 —

поперечная

прорезь; 3 — вставка канавки под первое

компрессионное

кольцо,

4 — Т-образная

прорезь, 5 — зона выборки

металла

для

подгонки по массе; е —

дезаксаж

поршня

>ффективное уплотнение в современных двигателях, как

правилр,

не превышает двух. Большее количество колец приводит к

суще-

с

гврнному

возрастанию потерь на трение.

Рис. 11.4. Параметры конструктив-

ных элементов поршневой группы

В автотракторных двигателях

обычно используют одно

мас-

лосъемное

кольцо. В поршнях ди-

зелей, имеющих малую высоту,

устанавливают второе

маслосъем-

ное кольцо в нижней части юбки.

Для отвода

излишков

марла,

снимаемых

маслосъемными

коль-

цами, в торцах канавок сверлят

6... 12 дренажных отверстий.

Высота юбки

Н

ю

должна

б^ыть

достаточной для обеспечения до-

пустимых

урювых

перемещений

поршня относительно оси паль-

ца в целях ограничения интен-

сивности его перекладки.

Наименьшая интенривность перекладки достигается при раз-

мещении пальца примерно в середине юбки поршня, а также при

смещении оси отверстия под палец относительно продольной оси

симметрии поршня в сторону наиболее нагруженной его боковой

поверхности на расстояние

е-

2...

3 мм (см. рис.

11.3).

Тогда в зоне

ВМТ момент перекладки не будет совпадать с моментом резкого

нарастания давления сгорания.

Зазоры между элементами поршня и цилиндром являются од-

ним из наиболее важных параметров, влияющих

н^

работоспо-

собность поршневой группы. Они

зависят

от механической и

температурной нагруженности элементов

цилиндропоршневой

группы, соотношения геометрических параметров элементов

поршня, теплофизических свойств материалов, монтажных за-

зоров.

Коэффициент линейного расширения поршней из алюминие-

вых сплавов в

1,5...2

раза превышает

коэффициент

линейного рас-

ширения стальной

шщ

чугунной гильзы цилиндра. Тепловое со-

стояние поршня на различных режимах

pa6qTbi

двигателя меняет-

ся от минимальной температуры при холодном пуске до макси-

мальной на режимах наибольших нагрузок. Это вызывает резкое

изменение зазоров.

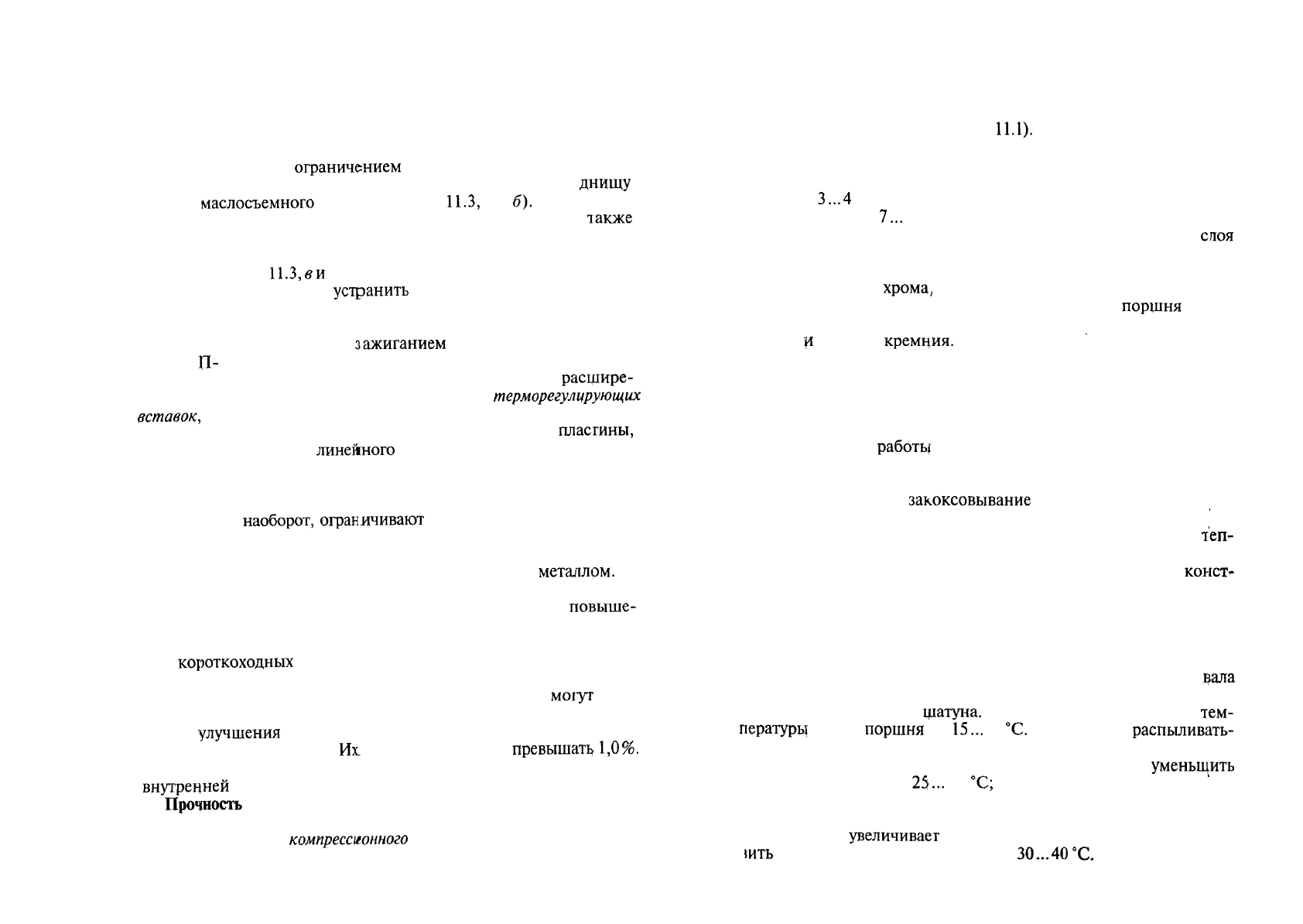

С учетом характера распределения температуры

прргретого

дви-

гателя для

обеспечения

оптимального одинакового зазора по вы-

соте уплотняющего пряса головку поршня выполняют одной из

следующих форм:

ступенчатой,

конической, переменной по ле-

кальной кривой (рис.

11.5).

Это обеспечивает уменьшение тепло-

напряженности до 20

%,

а также способствует снижению шума и

расхода масла на угар.

Под действием силы N на боковую поверхность юбки, давле-

ния газов на днище, а также в результате неравномерной тепло-

168

Профшц,

поршня в осевом

сечении, перпендикулярном

оси поверхности

Д

Л

.0,225.

0,245

*•

0,045..

0,055-^4-

0,024...0,030

S

Рис.

11,5.

Профиль бочкообразного поршня по высоте (а) и окружности (б)

169

вой деформации головки поршня рабочая часть юбки деформиру-

ется таким образом, что она приобретает форму овала с большей

осью в направлении оси пальца. Для нейтрализации этого явления

при изготовлении юбке придают овальную форму с большой осью

в плоскости, перпендикулярной оси пальца.

Снизить температуру юбки и, следовательно, ее радиальную

деформацию можно

ограничением

теплового потока от головки

поршня р помощью одной или двух поперечных прорезей по

днищу

канавки

маслосъемного

кольца (см. рис.

11.3,

а и

б}.

Для стабилизации зазора между цилиндром и юбкой

также

применяют вертикальные прорези, располагаемыми на той ее сто-

роне, которая не прижимается к цилиндру во время рабочего хода

поршня (см. рис.

11.3,

ей

г). В холодном состоянии зазор создается

достаточно малым, чтобы

устранить

стуки поршня. По мере про-

грева двигателя юбка расширяется, и происходит выборка данно-

го зазора.

В двигателях с искровым

зажиганием

используют комбиниро-

ванные

П-

и Т-образные прорези.

Эффективным средством регулирования теплового

расщире-

ния юбки является применен ие специальных

терморегулцрующих

вставок,

размещаемых в вершей части юбки:

в зоне бобышек в поршень заливают две стальные

пласгиньт,

имеющие коэффициент

линейного

расширения в два раза меньше,

чем алюминиевый сплав; в результате образуются биметаллические

стенки, которые при остывании поршня препятствуют значитель-

ному сокращению диаметра юбки, а при нагревании до рабочей

температуры,

наоборот,

ограничивают

ее тепловое расширение;

в верхнюю часть юбки заливают стальное кольцо круглого или

прямоугольного сечения; по окружности кольцо обычно выпол-

няют зубчатым для лучшего сцепления с основным

металлрм.

Для ускорения процесса приработки юбки поршня на ее рабо-

чую поверхность наносят легкоплавкие покрытия, а для

повыше-

ния маслоемкости на наружной поверхности юбки создают орга-

низованный рельеф.

В

короткоходных

двигателях нижнюю часть юбки делают с вы-

резами для прохода противовесов коленчатого вала, а для умень-

шения массы поршня нерабочие зоны юбки поршня

могут

вовсе

отсутствовать.

Для

улучшения

уравновешенности двигателя комплекты пор-

шней подбирают по массе.

Их.

различие не должно

превышать

1,0

%.

Подгонку поршней по массе осуществляют снятием металла с

внутренней

поверхности юбки

Прочность

и долговечность поршня достигаются внедрением ряда

конструктивных решений.

Верхняя канавка

компрессионного

кольца является одним из наи-

более слабых элементов конструкции поршня. Она изнашивается в

170

результате трения при перемещениях кольца внутри канавки пор-

шня, а также эрозионного воздействия. Для создания необходимых

условий работы компрессионного кольца предусматривают:

заливку в головку поршня из алюминиевого сплава вставки из

износостойкого материала (см. рис.

11.1).

В качестве материала встав-

ки применяют износостойкий чугун (нирезист) или слаболегиро-

ванные стали, которые обладают повышенной износостойкостью

и жаропрочностью. Метод позволяет увеличить износостойкость

канавки в

3...4

раза, однако при этом резко возрастает стоимость

изготовления и на

7...

10 % повышается масса поршня;

упрочнение верхней канавки переплавом ее поверхностного

слоя

с введением легирующих элементов для повышения твердости и

жаропрочности ее поверхности. Для переплавки используют про-

волоку из никеля,

xpoмa^

железа;

усиление верхней канавки и камеры сгорания

поршня

введе-

нием в его структуру керамических волокон из оксида алюминия,

нитрида

ц

карбида

кремция.

В этом случае большая износостой-

кость канавки обеспечивается без увеличения массы конструкции

поршня;

эмалирование головки поршня, включая первую кольцевую

канавку, что помимо защиты от эрозии позволяет уменьшить теп-

ловой поток через днище, особенно в дизелях. Это существенно

облегчает условия

работу

поршня и компрессионных колец.

При конструировании поршней необходимо ограничение тем-

пературы в зоне верхнего компрессионного кольца. При высоких тем-

пературах происходит

закоксовывание

верхней кольцевой канав-

ки маслом с потерей подвижности кольца. Устранить это можно

применением специальных присадок в масле, организацией

теп-

лоотвода от кольца в систему охлаждения, а также масляным ох-

лаждением поршня. Однако последний метод усложняет

конст-

рукцию поршня и приводит к сокращению срока старения мо-

торного масла.

Для принудительного охлаждения поршней современных двига-

телей могут применяться следующие способы:

струйное опрыскивание маслом внутренней поверхности дни-

ща поршня. Масло под давлением подводится от коленчатого

эала

по каналу в стержне шатуна к калиброванному отверстию в верх-

ней поршневой головке

щатуна.

Это обеспечивает снижение

тем-

пературь}

днища

поршня

на

15...

20

°С.

Масло может

распыливать-

ся через форсунку, неподвижно установленную в зоне нижней

части цилиндра на корпусе двигателя, что позволяет

уменьшить

температуру днища на

23...

30

°С;

заполнение маслом 1/3 полости в поршне через шатун. При

движении поршня масло постоянно омывает днище поршня, пе-

ремешиваясь,

увеличивает

теплоотвод. Этот способ позволяет сни-

1итъ

температуру днища поршня на

30...40

°С.

171

Форма днища поршней определяется типом двигателя, приня-

тым способом смесеобразования и формой камеры сгорания. Пор-

шни с плоским днищем

наиболее

распространены в двигателях с

искровым зажиганием, а также в дизелях с разделенными каме-

рами сгорания. Такая конструкция имеет наименьшую

тешговос-

приимчивость и проста в изготовлении. В двигателях с искровым

зажиганием с верхним

расположением

клапанов могут

использо-

ваться также поршни с выпуклым (с вытеснителем) и вогнутым

днищем. В дизелях неразделенная камера сгорания располагается в

грловке поршня. Ее геометрические параметры сгрого согласуют-

ся с расположением

форсуюси,

количеством и распределением

по объему камеры факелов распыляемого топлива.

За цикл работы двигателя температура рабочего тела, контак-

тирующего с днищем поршня,

изменяется

на

2000...

3000

К, что

может сопровождаться образованием трещин, особенно

на

кром-

ках камеры сгорания,

являющихся

концентраторами термических

напряжений. С этим явлением борются следующими

методами-

устранением концентраторов термических напряжений за счет уда-

ления карманов под

клапаны,

скругления

кромок камеры сгорания;

оплавлением

поверхностного

слоя кромок камеры сгорания ла-

зером;

твердым анодированием

кромок

и

поверхности

днища поршня

с повышенным содержанием меди в поверхностном слое, что

позволяет в

3...4

раза

зацедлить

образование

термоусталостных

трещин.

Для дизелей,

форсированных

наддувом, применяют поршни с

элементами,

упрочняющими

полость

камеры сгорания экранами

И вставками из металлов

или

композиционных материалов, пор-

шни с зонным

армированием

кромок камеры сгорания керами-

ческими волокнами. Это позволяет получить

2...

3-кратное

повы-

шение прочности

элементов

днища поршня.

Для увеличения термической прочности используют составные

поршни, у которых головку (днище) изготовляют из стали, чугу-

на или из керамики. Однако такая конструкция увеличивает массу

поршня примерно на 30

%.

Бобышки поршня относят к наиболее нагруженным элементам

поршня. Под действием сил давления газов нарушается

параллель-

ность опорных поверхностей бобышек и поршневого пальца. По -

этому у кромок

отверстий^

в бобышках под палец возникают зна-

чительные

концентрации^

напряжений. Данное явление

можег

явиться причиной образования трещин на опорных поверхностях.

Повышения несущей способности бобышек за счет

снижения

контактных давлений

достигают

следующими конструктивными

и технологическими

MepqnpHfl'pmMH:

выравниванием

удельны*

давлений по периметру опорных по-

верхностей для улучшения

усгювий

смазывания сопряжений э

172

различных фазах рабочего цикла; для этого

внутренние

торцы бо-

бышек делают со скосом, сочетающимся с верхней головкой ша-

туна трапециевидной формы;

профилированием наружной поверхности пальца таким обра-

зом, чтобы при

нагружении

она согласовывалась с линией его

прогиба на участке контакта с бобышкой;

выполнением наружных кромок отверстий бобышек скруглен-

ными;

дробеструйной обработкой или раскаткой роликом отверстия

под палец.

Для изготовления

поршней

автотракторных двигателей в основ-

ном используют

алюминиевые

сплавы, реже серый или ковкий

чугун, а также

композиционные

материалы.

Алюминиевые сплавы

цмеют

малую плотность, что обеспечива-

ет небольшую массу поршня и, следовательно, низкие инерци-

онные нагрузки на детали

KIIIM.

Хорошая

теплопроводность при-

меняемых материалов позволяет уменьшать теплонапряженность

деталей поршневой группы. Низкие значения коэффициента тре-

ния в паре с чугунными или стальными гильзами обеспечивают

меньшие внутренние погери. Однако у данных материалов есть

серьезные недостатки: невысокая усталостная прочность, умень-

шающаяся при повышении температуры, большой

коэффициент

линейного расширения, недостаточная износостойкость, сравни-

тельно высокая стоимость.

При изготовлении поршней используют два вида силуминов —

алюминиевых сплавов с повышенным содержанием кремния: эв-

тектические (11...

14%)

и

заэвтектические

(17...25%).

Увеличение

содержания кремния в сплаве уменьшает коэффициент линейного

расширения, повышает термо- и износостойкость, но ухудшает его

литейные качества и

увеличивает

стоимость производства.

Для улучшения свойств силуминов в них вводят различные ле-

гирующие добавки:

натрий,

азот, фосфор повышают износостой-

кость сплава, а никель,

кром,

магний повышают жаропрочность

и твердость конструкции Добавка до 6 % меди повышает усталост-

ную прочность и теплопроводность, улучшает литейные качества

и снижает стоимость изготовления, но несколько снижается из-

носостойкость поршня.

Заготовки поршней из алюминиевых сплавов получают путем

отливки в кокиль или горячей штамповкой. После механической

обработки поршни подвергают термической обработке для повы-

шения

твердости,

прочности

и

износостойкости,

а также для пред-

упреждения

коробления при эксплуатации.

Чугун в качестве материала для поршней по сравнению с алю-

миниевым сплавом обладает более высокими твердостью, изно-

состойкостью и жаропрочностью, а также одинаковым коэффи-

циентом линейного

расщирения

с материалом гильзы. Последний

173

фактор позволяет

существенна

уменьшить и стабилизировать по

режимам работы зазоры в сочленении юбка поршня

—цилиндр.

Основной недостаток чугуна — большая плотность. Она не позво-

ляет использовать чугун для поршней высокооборотных автомо-

бильных двигателей. Ее уменьшают включением в структуру чугу-

на шаровидного графита, что позволяет отливать элементы пор-

шня существенно меньшей толщины.

В настоящее время ведется активная работа по использованию

для поршней керамических материалов, которые наилучшим об-

разом отвечают требованиям, предъявляемым к материалам пор-

шневой группы: малая плотность при высокой прочности, термо-

стойкость,

износостойкость,,

низкие теплопроводность и коэф-

фициент линейного расширения. Один из способов использова-

ния керамики состоит в изготовлении деталей поршня из компо-

зиционных материалов. Матрицей (основой) в них являются ме-

таллы: алюминий, магний

итга

полимерные материалы, а в каче-

стве наполнителя

ирпользуюг

керамические и металлические по-

рршки

или волокна

пористых:

материалов (для полимерных мате-

риалов — волокна углерода, стекла, оксида алюминия, порошков

металлов или керамики).

Они.

обладают

малой плотностью, высо-

кими

антифрикционными

рвойствами и применяются для эле-

ментов с небольшими тепловыми нагрузками, например для из-

готовления

юбки поршня.

Использование керамики для изготовления поршней сдержи-

вают ее хрупкость, низкая

прочность

на изгиб, склонность к

тре-

щинообразованию и

усталости,

s\

также высокая стоимость.

11.3. Поршневой палец

Конструкция поршневого пальца должна обеспечивать ему

высокую усталостную прочность, жесткость и износостойкость при

минимальных массе и затратах на производство.

В автотракторных

двигателях

используют пальцы трубчатой

формы.

Профилирование наружной поверхности пальца производят с

учетом возможности устранения высоких удельных давлений на

прверхности бобышки. Этому также способствует изготовление

фаски на его торцах.

В зависимости от

способу

крепления различают два типа порш-

невых пальцев: защемленные (в бобышках поршня или в верхней

головке шатуна) и плавающие.

У пальца плавающей

конструкции

износостойкость материала

втулки шатуна больше,

че|и

материала бобышки, а смазывание

втулки обеспечить легче, чем сопряжения

палец—бобышки

пор-

щня.

Поэтому опорную длину втулки можно выполнить меньшей,

чем сумма опорных длин

брбышек.

174

Обеспечение высокой усталостной прочности и износостойко-

сти наружной

порерхности

пальца достигается выбором соответ-

ствующего

материала

для его изготовления, а также использова-

нием термохимических (закалка токами высокой частоты (ТВЧ),

цементация) и технологических (шлифование, полирование)

методов

поверхнрстного

упрочнения. Пальцы двигателей с искро-

вым зажиганием изготовляют из

среднеуглеродистых

сталей. Их

наружную поверхность закаливают ТВЧ на глубину 1,0...

1,5

мм

для получения необходимой твердости. Для пальцев дизелей и дви-

гателей с искровым зажиганием, работающих при

больших

меха-

нических нагрузках, используют легированные стали, которые

цементируют на глубину 1,0... 1,7 мм. Дополнительная цемента-

ция и азотирование пальца по внутренней поверхности позволяет

повысить его усталостную прочность.

11.4. Поршневые кольца

Компрессионные

кольца,

кроме основной функции,

обеспечи-

вают отвод значительной доли теплоты от

поршня

в

стенки

ци-

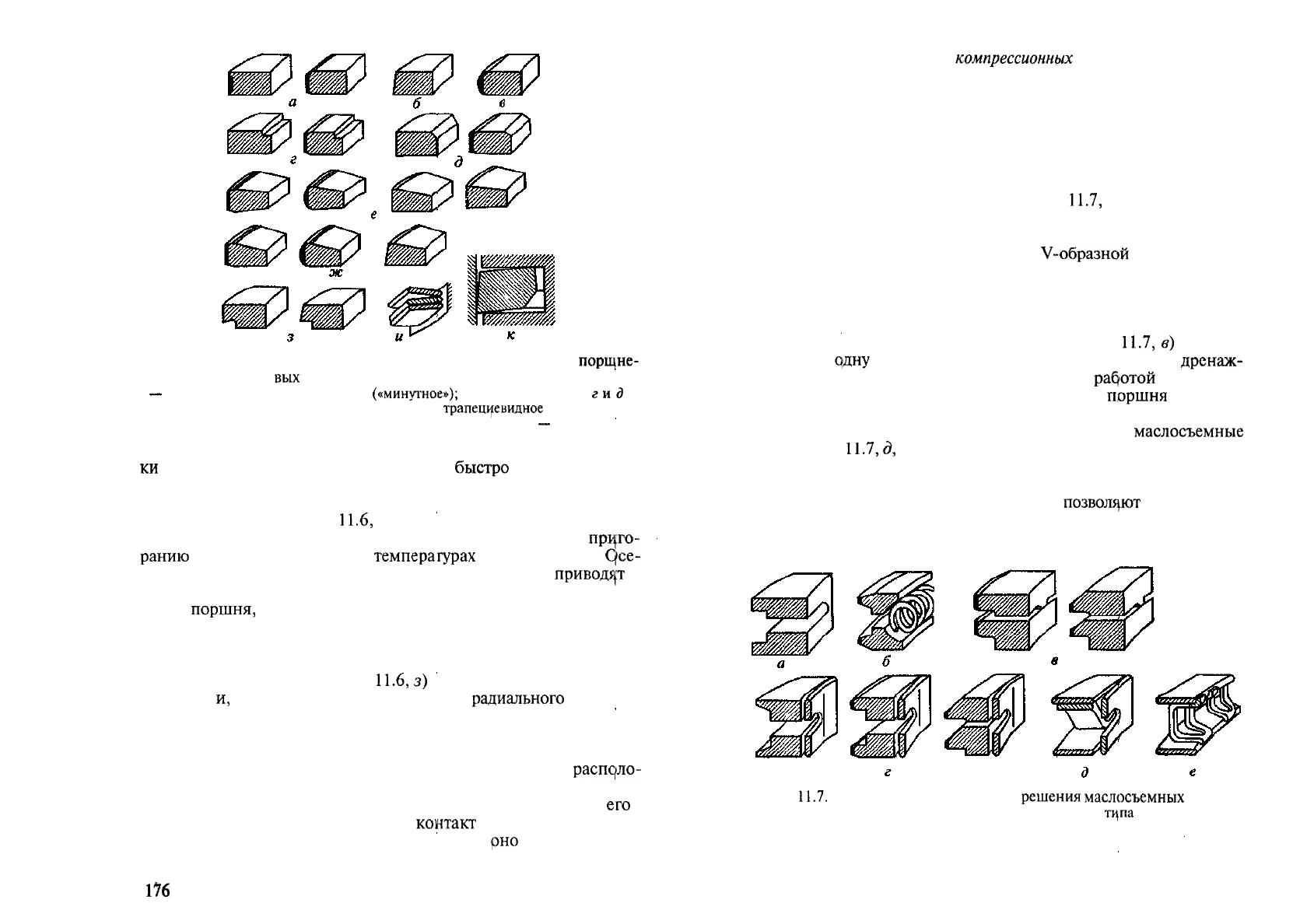

линдра. Конструкции наиболее распространенных в автотрактор-

ных двигателях компрессионных колец приведены на рис.

11.6.

Кольца с

прямоугольным

поперечным сечением (рис.

11.6,

а}

про-

сты в изготовлении, имеют большую площадь контакта по рабо-

чей поверхности со стенкой цилиндра, что

способствует

хороше-

му теплоотводу от головки поршня в систему охлаждения. Однако

их недостатком является трудность приработки рабочей поверх-

ности к зеркалу цилиндра.

Кольца с конической

рабочей

поверхностью

(«минутные»)

имеют

угол

наклона рабочей поверхности к зеркалу цилиндра

15...30'

(рис.

11.6,

б).

Благодаря повышенному давлению на рабочей (ниж-

ней) кромке они быстро прирабатываются, после чего приобре-

тают все

качеству

колец с прямоугольным сечением. Однако про-

изводство таких колец более сложное.

Достоинства

прямоугольного

и конического сечений в значи-

тельной

мере

об>единены

в конструкции скручивающихся (тор-

сионных) колец (рис.

11.6,

г,

д,

/с).

В рабочем состоянии такое кольцо

скручивается за счет большей его деформации в верхней зоне се-

чения, и его

рабочая

поверхность контактирует с зеркалом ци-

линдра под углом, работая как «минутное» кольцо. Это способ-

ствует быстрой его

приработке.

Однакр такие кольца плохо кон-

тактируют со стенками канавки, что затрудняет теплообмен через

них между головкой поршня и стенкой цилиндра.

Бочкообразная рабочая поверхность кольца (рис.

11.6,

в) (сим-

метричная или асимметричная) обеспечивает оптимальное

рас-

пределение масла по ходу поршня, исключает кромочный кон-

такт кольца с цилиндром и, следовательно, разрыв масляной

плен-

175

Рис. 11.6. Основные конструктивные решения компрессионных

порщне-

вых

колец (поперечное сечение):

а

—-

прямоугольное; б ~ коническое

(«минутное»);

в — бочкообразное;

гид

—

прямоугольное с внутренней выточкой, е и ж —

трапециевидное

(симметричное

и несимметричное), з — скребковое; и — стальное витое, к

-—

торсионное с

обратным закручиванием

ки

при перекладке поршня. Такое кольцо

быстро

и хорошо прира-

батывается к зеркалу цилиндра.

Кольца с поперечным сечением в виде односторонней или дву-

сторонней трапеции (рис.

11.6,

е, ж) и с прямоугольной или боч-

кообразной рабочей поверхностью хорошо противостоят

пр^го-

ранию

даже при повышенных

температурах

в зоне канавки.

Qce-

вое и радиальное движения поршня при перекладке

приводит

к

изменению зазора между торцовыми поверхностями кольца и ка-

навки

поршня,

что вызывает разрушение нагара в нем. Кольца с

односторонней трапецией из-за их несимметричности обладают

всеми свойствами торсионных колец.

Конический скос в виде проточек нижней части рабочей поверх-

ности у скребковых колец (рис.

11.6,

з)

приводит к уменьшению ее

площади

и,

следовательно, к увеличению

радиального

давления

кольца на зеркало цилиндра Такое кольцо, оставаясь компресси-

онным, может частично выполнять функцию маслосъемного.

Нижнее компрессионное кольцо иногда выполняют торсион-

ным (рис. 11.6, к) с обратным закручиванием вследствие

расп9ло-

жения ослабляющей проточки в нижней части сечения и одно-

временного наклона рабочей поверхности. При скручивании

его

в

рабочем положении обеспечивается

контакт

с цилиндром по ниж-

ней кромке. По функциональным качествам

рно

близко к скреб-

ковому кольцу.

176

Лабиринтное уплотнение

компрессионных

колец обладает насос-

ным действием, т. е. способствует перекачке масла из зазора в ка-

меру сгорания.

Маслосъемные кольца регулируют режим смазывания. Их кон-

струкция должна обеспечивать хороший съем со стенок излишков

масла, а также распределение его по зеркалу цилиндра в виде

пленки постоянной толщины.

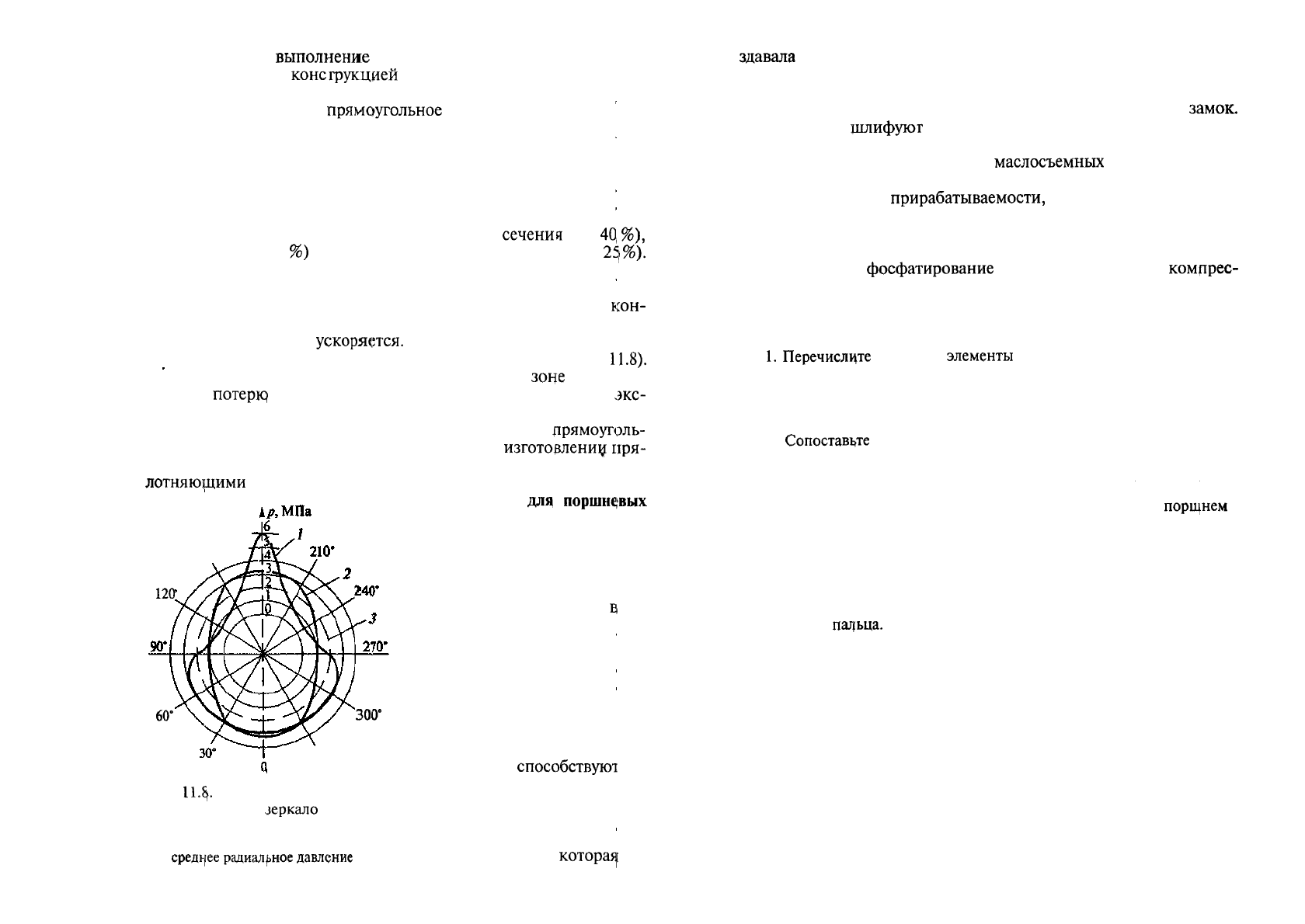

Чугунные монолитные кольца с витым цилиндрическим пружин-

ным расширителем браслетного типа (рис.

11.7,

б) характеризуют-

ся высокой гибкостью и обеспечивают равномерное распределе-

ние давления по высоте кольца. Внутреннюю поверхность кольца

выполняют в виде полуокружности или

V-образной

формы. В пер-

вом случае пружина быстрее прирабатывается, однако она может

закрывать часть площади дренажных окон. Этот тип кольца ис-

пользуют практически на всех автомобильных дизелях и пример-

но на трети конструкций двигателей с искровым зажиганием,

Система из двух колец скребкового типа (рис.

11.7,

в)

устанав-

ливаемых в

рдну

канавку (верхнее кольцо при этом имеет

дренаж-

ные прорези), характеризуется независимой

работой

колец, что

улучшает их функционирование при движении

поршня

с некото-

рым перекосом.

Стальные составные (сборные) хромированные

маслосъемные

кольца (рис.

11.7,

д,

е) имеют две кольцевые опорные пластины и

расширители (осевой и радиальный или тангенциальный) и ис-

пользуются в основном на двигателях с искровым зажиганием.

Расширители за счет собственной упругости

позволяет

повысить дав-

ление кольца на стенку при минимальной его радиальной толщине.

Рис.

11.7.

Основные конструктивные

решения

маслосъемных

колец:

а — коробчатою типа без расширителя, б — коробчатого

ти,па

с витым пружин-

ным расширителем, в — два скребковых кольца; г — коробчатого типа с ради-

альным расширителем; д — с радиальным и осевым расширителем; е — с тан-

генциальным расширителем

177

Качественное

выполнение

функций поршневой группой дос-

тигается не только

консфукциеи

отдельных колец, но и правиль-

ным сочетанием их в комплекте. Например, если верхнее компрес-

сионное кольцо имеет

прямоугольное

сечение с бочкообразной

рабочей поверхностью, то нижнее должно быть скребковым, тор-

сионным или «минутным».

У высокофорсированных дизелей сложно обеспечить темпера-

туру в зоне канавки первого компрессионного кольца ниже тем-

пературы коксования масла. Поэтому в качестве первого компрес-

сионного используют кольцо с двусторонней трапецией (до 75 %

всех моделей), д нижнее — прямоугольного

сечения

(до

4Q%),

скребкового (до 35

%)

или в виде двусторонней трапеции (до

2fj

%).

В процессе эксплуатации кольцо теряет свою упругость нерав-

номерно по его окружности. В первую очередь это происходит в

зоне замка из-за его локального отжига. Кольцо здесь плохо

кон-

тактирурт с холодной стенкой цилиндра и процесс отжига с по-

терей упругости резко

ускоряется.

Поэтому эпюра давления коль-

ца по его периметру на зеркало цилиндра неравномерная (рис.

11.8).

Большие удельные давления предусматриваются в

зоце

замка, что

снижает

потерю,

упругости кольца и увеличивает период его

экс-

плуатации.

Форма замка компрессионного кольца может быть

дрямоуголь-

ной, корой и ступенчатой. Наиболее проста в

изготовлениц

пря-

моугольная форма замка, но она обладает наихудшими газоуп-

лотняюдщми

свойствами.

Материалом

для

поршневых

колец в основном служит спе-

циальный серый высокопроч-

ный чугун, который обладает

высокими стабильными показа-

телями прочности и упругости

при рабочей температуре

в,

те-

чение всего срока службы коль-

ца, высокой износостойкостью

в условиях граничного трения,

хорошими антифрикционными

свойствами, способностью до-

статочно быстро и эффективно

прирабатываться к поверхности

цилиндра. Легирующие добавки

Сг, Ni, Mo, W

способствуют

по-

вышению термостойкости колец.

Технология изготовления пор-

шневых колец должна обеспечи-

вать такую форму кольца в сво-

бодном состоянии,

которая^

со-

150°

120

60°

300

е

330°

Рис.

11.$.

Эпюры радиальных дав-

лений кольца на

зеркало

цилинд-

ра по окружности:

1 — грушевидная; 2 — овальная; 3 —

среднее

радиальное

давление

178

здавала

бы необходимую эпюру давления в его рабочем состоя-

нии. Современные кольца отливают индивидуально с минималь-

ными припусками на механическую обработку и затем обрабаты-

вают по копиру. После закалки и отпуска в них вырезают

замок.

Окончательно

шлифуют

поверхности кольца после напыления из-

носостойкого материала.

Витые кольца и расширители

маслосъемных

колец изготовля-

ют из стальной полированной ленты.

Для улучшения

прирабатываемое™,

увеличения износостой-

кости и защиты от коррозии на рабочую поверхность кольца на-

носят специальные покрытия из пористого хрома, молибдена на-

плавкой или напылением в плазменной струе, а также использу-

ют лужение или

фосфатирование

рабочих поверхностей

компрес-

сионных колец, кроме первого,

Контрольные вопросы

1.

Перечислите

основные

элементы

поршневой группы и сформули-

руйте их назначение.

2. Опишите условия работы и требования, предъявляемые к поршне-

вой группе.

3. Назовите основные элементы поршня.

4.

Сопоставите

поршни, изготовленные из чугуна и алюминиевого

сплава.

5. Расскажите о методах снижения тепловой и механической напря-

женности поршня.

6. Укажите основные методы стабилизации зазора между

порцнем

и

цилиндром.

7. Перечислите мероприятия по повышению прочности и долговеч-

ности поршня.

8. Сравните варианты применения плавающего и защемленного порш-

невых пальцев.

9. Опишите методы повышения долговечности и износостойкости

поршневого

пацьца.