Теряева Т.Н. (сост.) Литье под давлением термопластов

Подождите немного. Документ загружается.

Министерство образования и науки РФ

Государственное образовательное учреждение

высшего профессионального образования

œКУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ®

Кафедра технологии переработки пластмасс

ЛИТЬЁ ПОД ДАВЛЕНИЕМ

ТЕРМОПЛАСТОВ

Методические указания к лабораторной работе

по дисциплине œТехнология переработки полимеров®

для студентов специальности 240502

œТехнология переработки пластических масс и эластомеров®

очной формы обучения

Составитель Т. Н. ТЕРЯЕВА

Утверждены на заседании кафедры

Протокол № 2 от 19.10.2010

Рекомендованы к печати

учебно-методической комиссией

специальности 240502

Протокол № 3 от 20.10.2010

Электронная копия находится

в библиотеке ГУ КузГТУ

КЕМЕРОВО 2010

1

ВВЕДЕНИЕ

Получение изделий из термопластов методом литья под

давлением предусматривает перевод полимера в вязко-текучее

состояние в материальном цилиндре литьевой машины, впрыск

полученного расплава в охлаждаемую форму, в которой под дав-

лением происходит оформление изделия и фиксация его формы

за счёт затвердевания материала.

Литьём под давлением получают преимущественно изделия

из термопластов, в меньшей степени – из реактопластов.

Технологическая схема получения изделий литьём под дав-

лением из термопластов состоит из следующих операций: приём

сырья в цистернах, контейнерах или мешках, хранение сырья, его

растаривание и входной контроль, сушка или предварительный

нагрев при необходимости, передача подготовленного сырья в

бункер литьевой машины, формование изделий в литьевой ма-

шине, механическая обработка, доработка и контроль готовых

изделий, транспортирование готовых изделий на склад, перера-

ботка отходов.

Доработка готовых изделий может включать термообработ-

ку, которая позволяет стабилизировать свойства и размеры изде-

лий вследствие релаксации остаточных напряжений и протекания

в полимере вторичной кристаллизации.

Литьё под давлением может производиться на плунжерных

или червячных литьевых машинах.

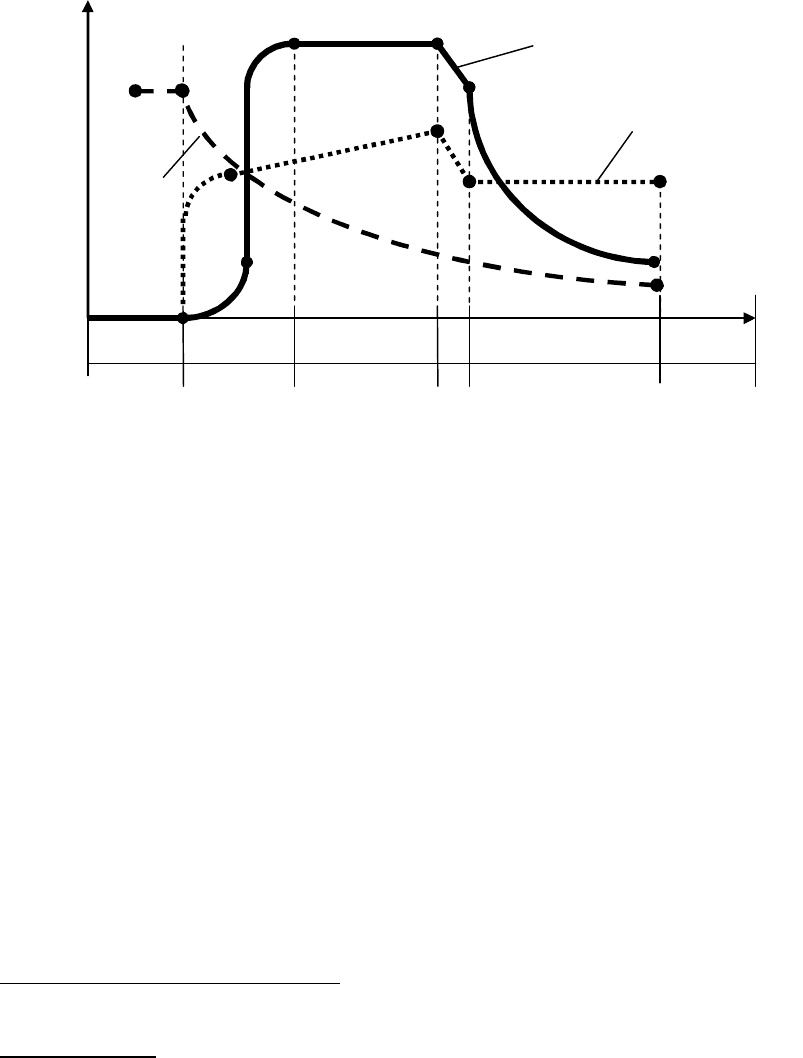

На рис. 1 схематически показано изменение во времени дав-

ления р, температуры Т и массы m расплава в литьевой форме,

установленной на плунжерной машине.

Плунжер, захватывая поступившую из бункера порцию гра-

нул равную объёму одной отливки (I) движется вперёд (II), соз-

давая давление, которое передаётся через пробку гранул на рас-

плав полимера в цилиндре, который нагрет до заданной темпера-

туры. Под действием этого давления происходит впрыск распла-

ва в замкнутую, прижатую к соплу литьевую форму. По мере за-

полнения формы давление в ней возрастает, достигая давления

литья р. Происходящее в результате охлаждения уменьшение

объёма отливки компенсируется дополнительным ходом плунже-

ра (подпитка); давление в форме поддерживается постоянным

2

(III). Затем плунжер возвращается в исходное положение (IV).

При этом давление в литьевом цилиндре резко падает. Часть не-

застывшего расплава из формы может поступать обратно в ци-

линдр, в результате давление в форме уменьшается.

Рис. 1. Изменение давления р, температуры Т и массы

полимера m в литьевой форме во время цикла литья.

В момент застывания расплава во впускном канале вытека-

ние расплава из формы прекращается – форма изолируется от

внешнего воздействия. Если расплав застывает в литнике до дви-

жения плунжера назад, то стадия IV может отсутствовать.

Для интенсификации охлаждения отливки сопло и матери-

альный цилиндр отводятся от формы (V). По достижении темпе-

ратуры, обеспечивающей формоустойчивость изделия, форма

раскрывается (VI).

ЦЕЛЬ РАБОТЫ

Установление влияния технологических параметров литья

под давлением на свойства изделий из термопластов.

Рекомендуемые изделия – стандартный образец (лопатка),

применяемый для механических испытаний полимеров.

Материалы – полиэтилен низкой плотности (ГОСТ 16337),

полиэтилен высокой плотности (ГОСТ 16338), полистирол блоч-

ный марки Т (ГОСТ 20282), полистирол ударопрочный (ТУ 6-05-

956-70), полиамид марки ПА-6.

t

p,

T,

m

VI

V

IV

III

II

I

p

m

T

3

Сополимеры стирола и полиамиды гигроскопичны, поэтому

перед формованием их следует предварительно подсушить в ва-

куумном шкафу при 80-100 ½C и остаточном давлении 20-27 кПа

в течение 3-5 часов до содержания остаточной влаги не более

0,05 %.

Оборудование и оснастка, приборы – плунжерная литьевая

машина ВЛ-40, литьевая форма для стандартных образцов, тер-

мошкаф на 200 ½С, прибор ИИРТ, разрывная машина Р-1, твёр-

домер, прибор Вика, весы аналитические и технические, бюксы,

эксикатор, заполненный прокалённым хлоридом кальция, штан-

генциркуль, секундомер, мерный стакан на 200 мл, воронка для

определения сыпучести.

ЗАДАНИЕ 1. Определение технологических свойств

термопластов

Качество термопластов оценивают по содержанию влаги и

летучих, удельному объёму, насыпной плотности, плотности, сы-

пучести, показателю текучести расплава.

1.1. Определение содержания влаги и летучих продуктов

Проводят по следующей методике: в чистый, предварительно

взвешенный бюкс помещают слой испытуемого материала высо-

той около 5 мм и взвешивают на аналитических весах с точно-

стью до 0,001 г. Открытый бюкс помещают в термостат и выдер-

живают при температуре 105¾2 ½С в течение 30 мин. После этого

открытый бюкс переносят в эксикатор для охлаждения до ком-

натной температуры. Затем бюкс закрывают и после охлаждения

вторично взвешивают вместе с материалом. Относительное со-

держание влаги и других летучих веществ рассчитывают по фор-

муле

%,100

1

21

ММ

ММ

Х

где М – масса бюкса, г;

2

1

ММ

– масса бюкса с материала до и

после удаления летучих веществ, соответственно, г.

Проводят три параллельных опыта, рассчитывают по полу-

ченным данным среднее значение, определяют доверительный

интервал.

4

1.2. Определение удельного объёма и насыпной плотности

(характеристика, обратная удельному объёму) проводят по ГОСТ

1035, для чего в предварительно взвешенный на технических ве-

сах мерный стакан объёмом 200 мл засыпают гранулы, избыток

материала срезают с поверхности ножом и снова взвешивают.

Расчёт удельного объёма (V

уд

) и насыпной плотности (ρ

нас

) про-

водят по следующим формулам

3

/,

1

/

3

,

200

1

смг

уд

V

нас

гсм

ММ

уд

V

где М и

1

М масса мерного стакана с гранулами термопласта и без

них, соответственно.

Проводят три параллельных опыта, рассчитывают по полу-

ченным данным среднее значение, определяют доверительный

интервал.

1.3. Определение плотности гранул

Проводится пикнометрическим методом по следующей ме-

тодике. Вначале определяют рабочую жидкость – чаще всего это

дистиллированная вода или этиловый спирт. Исследуемый поли-

мер должен тонуть в рабочей жидкости. Затем в предварительно

взвешенный пикнометр объёмом 20-50 мл, заполненный рабочей

жидкостью, помещают навеску материала массой 1-2 г. При по-

гружении полимера уровень жидкости в пикнометре поднимает-

ся. Избыток её удаляют фильтровальной бумагой до метки, после

чего пикнометр снова взвешивают. Плотность полимера рассчи-

тывают по формуле

210

01

МММ

М

, кг/м

3

где М

0

, М

1

, М

2

– соответственно масса пикнометра с жидкостью,

масса сухого материала, масса пикнометра с жидкостью и поли-

мером после удаления избытка жидкости, кг; ρ

0

– плотность ра-

бочей жидкости, кг/м

3

.

5

Проводят три параллельных опыта, рассчитывают по полу-

ченным данным среднее значение, определяют доверительный

интервал.

1.4. Определение сыпучести гранул

Сыпучестью называется способность порошка равномерно

высыпаться из какой-либо ёмкости, она зависит от грануломет-

рического состава и влажности. Чем однороднее порошок по со-

ставу, чем меньше его влажность и содержание в нём пыли и

мелких частиц, тем лучше сыпучесть. Сыпучесть порошка опре-

деляют с помощью металлической конусной воронки с углом 60½

и нижним диаметром 10 мм. Перед определением сыпучести

нижнее отверстие закрывают шибером и насыпают в неё 120 г

порошка, затем шибер открывают и по секундомеру определяют

время высыпания порошка. Выражают сыпучесть (С) в кг/мин.

Проводят три параллельных опыта, рассчитывают по полу-

ченным данным среднее значение, определяют доверительный

интервал.

1.5. Определение показателя текучести расплава

Проводят на грузовом капиллярном вискозиметре (ИИРТ) в

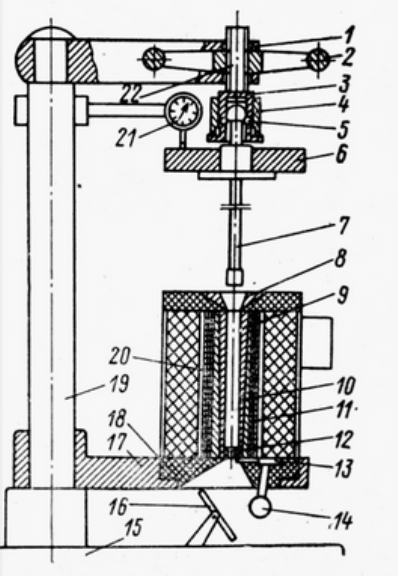

соответствии с ГОСТ 11645. Схема прибора приведена на рис. 2.

Рис. 2. Схема прибора ИИРТ (пояснения в тексте).

6

Основным узлом прибора является измерительная камера,

которая состоит из обоймы 9 и сменного цилиндра 10, в отвер-

стие которого снизу вставляется капилляр 12, закреплённый сто-

порной планкой. Планка при движении рукоятки 14 перемещает-

ся эксцентриком 13. На поверхность обоймы 9 под нагревателем

20 для замера температуры установлен термометр сопротивления

11. Измерительная камера закреплена на кронштейне 17 и тепло-

изолирована от него втулкой 18.

Нагружающее устройство состоит из штока 7 с набором

грузов 6. Шток перед испытанием фиксируется на подъёмном

винте 22 стопорными шариками 5, зажимной втулкой 3 и под-

вижной гильзой 4. При подъёме гильзы 4 шарики проходят в па-

зы и освобождают от зажима сферический хвостовик штока 7.

Подъём штока и опускание его может осуществляться механиче-

ски. При вращении штурвала 2, закреплённого в кронштейне 1,

перемещается винт 22 и шток 7. Все узлы прибора смонтированы

на стойке 19, закреплённой на плите 15. Наблюдают за вытекаю-

щим расплавом с помощью зеркала 16, а расплав срезается тор-

цевым ножом. Для определения объёма вытекающего расплава

имеется часовой индикатор 21.

Показатель текучести расплава определяют следующим об-

разом. На регуляторе устанавливают заданную температуру и на-

гревают прибор. Рукояткой 14 выдвигают стопорную планку и

сверху в отверстие цилиндра 10 опускают капилляр с диаметром

отверстия 2 мм. Для контроля за температурой внутрь цилиндра

10 вставляют ртутный термометр. После нагревания прибора до

температуры исследования его выдерживают при этой темпера-

туре не менее 15 мин, затем ртутный термометр вынимают, а в

цилиндр небольшими порциями (1-1,5 см

3

) загружают полимер,

уплотняя каждую порцию до образования однородной массы.

Время загрузки – не более 1 мин, масса полимера 4-5 г. Камеру

цилиндра заполняют примерно на À её глубины, после чего шток

7 освобождают из зажима и опускают в отверстие цилиндра 10.

Для предотвращения вытекания расплава с высокой текучестью

(ПТР >10 г/10 мин) во время нагревания в капилляр снизу встав-

ляют плотно входящую развёртку. После выдержки материала

7

под давлением развёртку вынимают из капилляра и дают воз-

можность полимеру вытекать.

Полимер выдерживают в течение 10-15 мин для плавления

полимера и установления равномерной температуры, а затем на

шток устанавливают стандартный груз и выдавливают расплав.

При низких скоростях течения материала допускается при-

нудительное продавливание поршня, пока не появиться нить вы-

давливаемого материала без пузырьков и нижняя кольцевая мет-

ка штока поршня не будет находиться в пределах от 5 до10 мм

над верхним краем цилиндра. Затем поршню дают возможность

опускаться под действием силы тяжести.

Через определённые промежутки времени выдавливаемый

расплав срезается с капилляра ножом в виде прутков нормиро-

ванной длины (10-20 мм). Процедуру прекращают, когда верхняя

кольцевая метка на шоке поршня достигнет верхнего края цилин-

дра. Отрезки выдавливаемого материала, имеющие пузырьки

воздуха, отбрасывают. Оставшиеся отрезки охлаждают и после

остывания взвешивают.

Проводят не менее 5 замеров и результаты испытания ис-

пользуют для расчёта ПТР, если расхождение по массе между

срезанными отрезками не превышает 5 %.

Показатель текучести расплава i ( в г/10 мин) рассчитыва-

ют по формуле:

tQi

РТ

600

),(

где Q – масса срезанного отрезка, г; t – время выдавливания, с; Т

– температура испытания, К; Р – нагрузка, Н.

Рекомендации по условиям определения показателя текуче-

сти расплава (ПТР) приведены в приложении.

Полученные результаты испытаний по пунктам 1.1–1.5 за-

носят в табл. (среднее значение, доверительный интервал), срав-

нивают со стандартными характеристиками термопласта приве-

дёнными в табл. 1.1 и делают заключение о пригодности испы-

туемого полимера к переработке.

8

Таблица 1.1

Технологические свойства термопластов

Полимер Х, % ρ

нас

, г/см

3

ρ, г/см

3

С, кг/мин i, г/10 мин

ПЭВД 0,15 0,35-0,55 0,91-0,93 3,5-20

ПЭНД 0,15 0,4-0,55 0,948-0,96 5-10

ПП 0,1 0,44-0,55 0,9-0,91 0,7-3,5

ПС 0,1 0,55-0,65 1,05-1,08 1-6

УПС 0,3 0,55-0,65 1,055-1,07 2-20

ПА-6 3-4,2 0,5-0,7 1,12-1,15

Не менее

0,48

2-5

ЗАДАНИЕ 2. Определение технологических параметров

литья под давлением

При формовании изделий методом литья под давлением ос-

новными технологическими параметрами являются: температура

материального цилиндра (Т

ц

), температура формы (Т

ф

), объёмная

скорость впрыска (Q) или время заполнения формы (t

з ф

), давле-

ние литья (Р

л

), время выдержки под давлением (t

в

), время охлаж-

дения изделия в форме (t

охл

), время цикла (t

ц

).

2.1. Определение температуры литья

Температуру материального цилиндра (температура литья)

назначают с учётом необходимой температуры расплава полиме-

ра, которая выбирается в интервале между температурами плав-

ления (Т

пл

) для кристаллических или текучести (Т

т

) для аморф-

ных полимеров и деструкции полимера (Т

д

): Т

пл

+20 ≤Т

p

≥Т

д

-30.

Чем сложнее конструкция изделия и больше его масса, тем

выше температура расплава. Желательно принимать минималь-

ную из возможных температур расплава, что позволяет снизить

энергозатраты на формование изделий и уменьшить тепловое

воздействие на материал, его термическую деструкцию.

Для полиэтилена, полипропилена, полистирола, пластифи-

цированного поливинилхлорида и полиформальдегида темпера-

тура литья может быть определена посредством номограммы, ко-

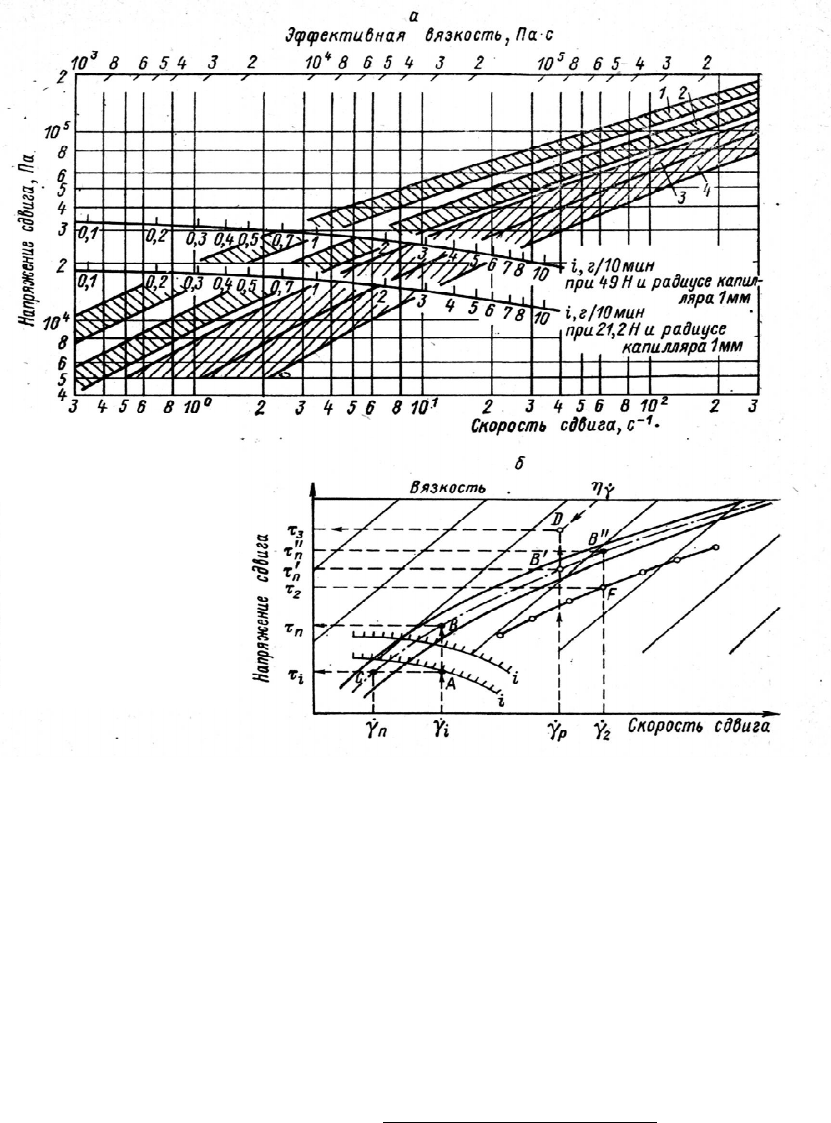

торая приведена на рис. 2 [3].

9

Рис. 2. Номограмма для определения температуры расплава

термопластов (а) и схема, поясняющая пользование номограм-

мой (б):

1- изготовление труб методом экструзии;

2- изготовление плёнок рукавным методом;

3- изготовление плёнок щелевым методом;

4- изготовление изделий литьём под давлением.

Температура расплава перерабатываемого полимера опреде-

ляется по формуле

)/lg(3,2

nii

RTE

E

i

Т

п

Т

,

где Т

i

- температура определения τ

i

и γ

i

(по кривой течения или

показателя текучести расплава), К; Е

γ

– энергия активации вязко-

го течения, Дж/моль; R – универсальная газовая постоянная, рав-

ная 8,3145 Дж/(моль К); τ

i

, τ

п

- напряжения сдвига, соответствен-