Технология органического синтеза

Подождите немного. Документ загружается.

Так, равновесное превращение н-бутана в бутадиен-1,3 при

атмосферном давлении и температуре 600 °С составляет всего 6 % и

возрастает с повышением температуры. При давлении 0,016 МПа

Одностадийное дегидрирование н-бутана осуществляется

алюмохромовом катализаторе. Наряду с бутадиеном образуется

значительное количество н-бутенов, которые вновь возвращаются в процесс.

Механизм одностадийного дегидрирования н-бутана аналогичен

описанному для двухстадийного процесса. Реакция дегидрирования н-бутана

может рассматриваться как последовательная, причем скорость

дегидрирования н-бутана меньше скорсти дегидрирования н-бутенов.

Поскольку на дегидрирование поступает смесь н-бутана с

н-бутенами, для процесса существенно, чтобы количество н-бутенов в

контактном газе было не меньше содержания их в смеси, поступающей на

дегидрирование. В противном случае будут дегидрироваться главным

образом н-бутены, а не н-бутан, и не удастся обеспечить одностадийность

процесса.

Одностадийное дегидрирование н-бутана проводят при пониженном

давлении 0,015—0,02 МПа и несколько более высокой температуре, чем

дегидрирование н-бутана в бутены (610—630

о

С).

Для одностадийного дегидрирования н-бутана применяют

алюмохромовый катализатор, который содержит 18—20% оксида

хрома и представляет собой таблетки размером 4X4 мм. Одностадийное

дегидрирование н-бутана проводится на установках фирмы Houdry в

реакторах регенеративного типа при остаточном давлении 0,016—0,02

МПа. Поскольку процесс идет на алюмохромовом катализаторе,

разбавление водяным паром исключается; разряжение создается вакуум-

компрессорами. Регенеративный принцип заключается в том, что циклы

дегидрирования и регенерации чередуются в одном и том же реакторе,

причем тепло, выделенное во время цикла регенерации, аккумулируется

катализатором и используется во время цикла дегидрирования. Таким

образом количество тепла, выделяющееся при сжигании кокса, должно

покрывать расход тепла на реакцию дегидрирования.

Продолжительность цикла дегидрирования, следовательно,

определяется количеством тепла, аккумулированным катализатором во время

цикла регенерации. Фактически одного тепла кокса не хватает для

компенсации эндотермического эффекта реакции, и значительное

дополнительное количество тепла подводится за счет сжигания топлива и

подачи на регенерацию горячего кислородсодержащего газа. Для улучшения

теплообмена между твердой и газовой фазами и создания точно

мощного аккумулятора тепла катализатор смешивается с инертным

теплоносителем, представляющим собой плавленый оксид алюминия

(алунд) с повышенной теплоемкостью кДж/кг-град), в массовом

соотношении 1 : 3.

Катализатор для одностадийного дегидрирования, помимо высокой

активности, должен обладать повышенной прочностью и стабильностью и

хорошей регенерационной характеристикой. Эти требования связаны с

изменением условий во время чередующихся окислительно-

восстановительных циклов регенерации и дегидрирования с очень

короткими циклами регенерации. Продолжительность, цикла

дегидрирования определяет перепад температуры катализатора в начале и

конце цикла. Например, при продолжительности цикла 9 мин перепад

температуры составляет около 30

о

С, а при снижении продолжительности

цикла до 5 мин - уменьшается до 10°С.

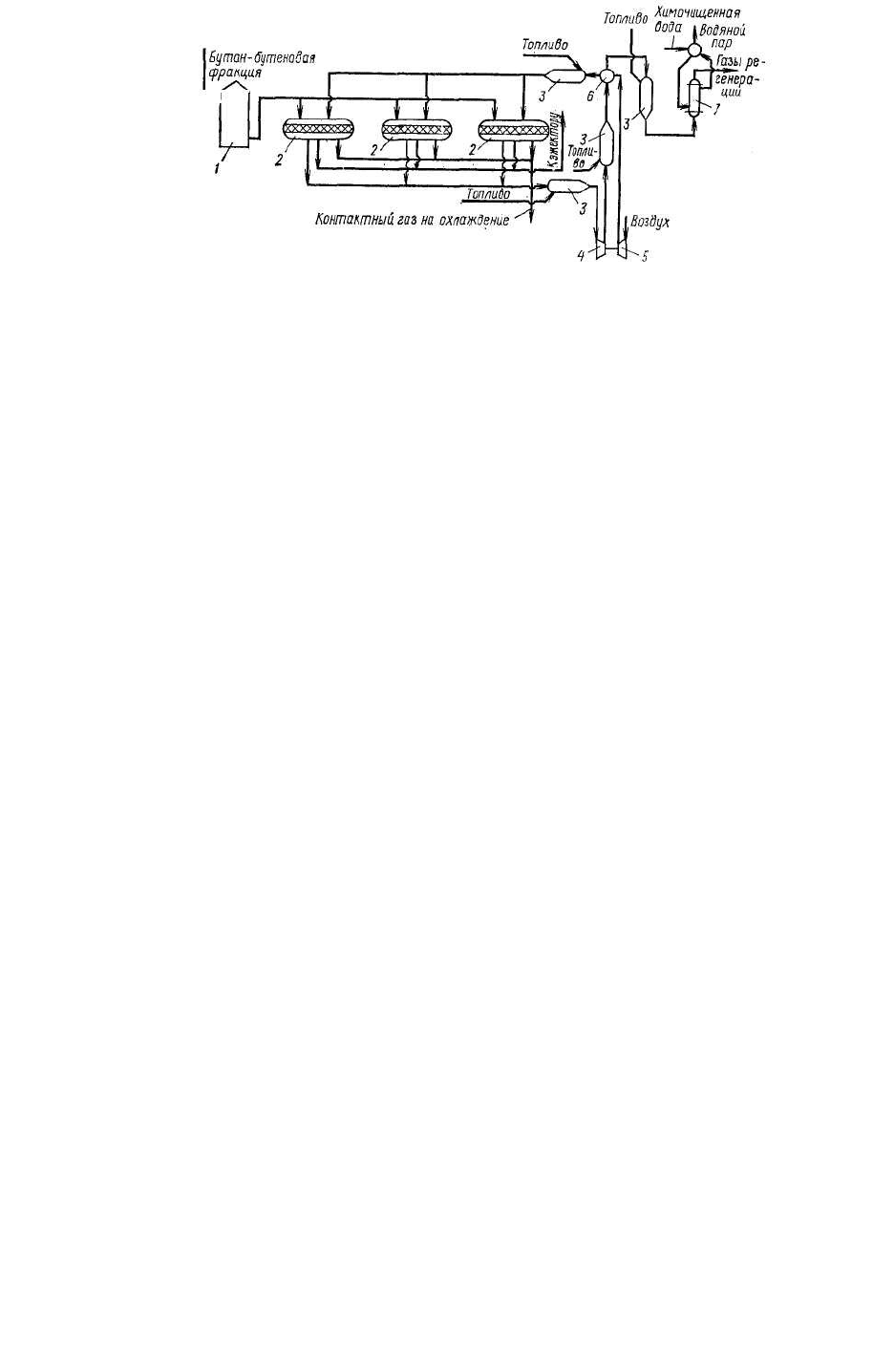

На рис. 3. приведена технологическая схема установки

одностадийного дегидрирования н-бутана. Дегидрирование осуществляется в

нескольких группах реакторов, по 3—8 реакторов в каждой группе. Сырье —

бутан-бутеновая фракция, содержащая от 25 до 35% н-бутенов, перегревается

в печи до 600—620°С и поступает в часть реакторов 2, где контактирует с

катализатором. Температура колеблется от 630 до 590 °С в начале и конце

цикла дегидрирования.

Рис. 3. Принципиальная схема одностадийного дегидрирования н-бутана:

1 — трубчатая печь; 2 —реакторы; 3 — топки под давлением; 4 — газовая турбина; 5-

компрессор; 6 — теплообменник; 7 — котел-утилизатор.

Разрежение в реакторах создается при помощи вакуум-компрессоров.

Контактный газ из реактора 2 поступает на охлаждение, после чего

направляется на разделение. После окончания цикла дегидрирования поток

сырья переключается на следующие реакторы, а реакторы, бывшие в работе,

переключаются на продувку для удаления углеводородных паров. После

продувки реакторы переключаются на регенерацию топочными газами,

содержащими небольшое количество кислорода. Затем производится

эвакуация продуктов сгорания пароструйным эжектором, после чего в

реакторы вновь начинает поступать поток сырья.

Большое значение для экономики процесса одностадийного де-

гидрирования н-бутана имеет рациональное использование тепла газов

регенерации. Как видно из схемы, воздух для регенерации поступает на

прием . компрессора 5, где компримируется до 0,6 МПа, нагревается в

теплообменнике 6 до 520—540 °С и в топке 3 до 630 °С за счет сжигания

небольшого количества топлива и направляется в реактор 2. Газы

регенерации, выходящие из реактора 2, дополнительно нагреваются в

соответствующей топке до температуры, отвечающей рациональному

режиму работы газовой турбины 4. Из газовой турбины 4, являющейся

приводом компрессора 5, газы, охлажденные за счет совершенной работы до

температуры 450 °С, поступают в топку, нагреваются за счет допол-

нительного сжигания топлива и отдают часть тепла воздуху в теп-

лообменнике 6. После дополнительного подогрева газов регенерации в

следующей топке, они используются для генерации водяного пара в котле-

утилизаторе 7. Такая схема позволяет работать без потребления водяного

пара и электроэнергий со стороны, но требует повышенного давления в

реакторе в процессе регенерации. Отдельные элементы схемы при

необходимости могут быть исключены.

Имеются схемы с пятью, шестью, семью или восемью реакторами в

блоке. Три или два реактора работают на дегидрировании, столько же на

регенерации и один или два на вспомогательных операциях (переключение

задвижек, эвакуация, продувка). Все операции по переключению задвижек

осуществляются автоматически. Применяются задвижки с электрическим

или гидравлическим приводом.

Реакторы представляют собой горизонтальные пустотелые аппараты

из стали, содержащей 27 % хрома, диаметром 3,7—5,8 м и длиной 11—13 м,

футерованные керамической плиткой. Смесь катализатора и теплоносителя

(алунда) насыпается на решетку невысоким слоем. Решетка изготовляется

из керамики, во избежание коррозии, вызванной чередованием

восстановительной и окислительной среды при высоких температурах.

Основными достоинствами процесса одностадийного дегидрирования

н-бутана являются упрощение схемы производства, снижение расходного

коэффициента по сырью и уменьшение энергетических затрат. Недостатки

процесса заключаются в коротких периодах контактирования, что требует

сложной автоматики, и в низком выходе бутадиена за проход. Однако

экономика процесса одностадийного дегидрирования н-бутана

благоприятнее, чем двух-стадийного. Так цена бутадиена, полученного

одностадийным дегидрированием н-бутана, даже несколько ниже, чем

полученного дегидрированием н-бутенов. Расход н-бутана на 1 т бутадиена

при одностадийном дегидрировании составляет около 1,9 т против 2,2—2,4 т

при двухстадийном методе.

20. Дегидрирование изопентана в изоамилены. Технологические

отличия и аналогии стадии разделения продуктов дегидривания

изопентана и н-бутана.

Процесс дегидрирования изопентана и изопентенов имеет много

общего с процессом дегидрирования н-бутана и н-бутенов.

CH

3

-CH-CH

2

-CH

3

CH

3

+H

2

-H

2

CH

2

=C-CH

2

-CH

3

CH

3

CH

2

=CH-CH-CH

3

CH

3

CH

3

-C=CH-CH

3

CH

3

+H

2

-H

2

CH

2

=C-CH=CH

2

CH

3

Основное различие заключается в стадиях разделения. Стадия

дегидрирования отличается более мягкими условиями.

В отличие от дегидрирования н-бутана в промышленности

применяется только двухстадийный процесс дегидрирования изопентана.

Процесс двухстадийного дегидрирования изопентана разработан и

успешно освоен в промышленном масштабе.

В качестве сырья для дегидрирования можно использовать

изопентановую фракцию газовых бензинов или изопентан-изопентеновые

фракции бензина каталитического крекинга. Для увеличения ресурсов

изопентана подвергают изомеризации н-пентан, полученный из тех же

источников. Изопентановая фракция должна содержать 97—98 %

изопентана. Дегидрирование изопентана ведут на тех же катализаторах, на

которых дегидрируют н-бутан,

Дегидрирование изопентана и изопентенов проводится при

повышенных температурах, при которых наряду с реакций дегидрирования

протекают реакции распада с образованием углеводородов C

3

— С

4

, а также

реакции уплотнения. Изопрен и изопентены еще более склонны к реакциям

уплотнения, чем бутадиен и бутены. Поэтому при дегидрировании

изопентана и изопентенов образуется больше кокса, чем при дегидрировании

углеводородов С

4

.

В процессе дегидрирования изопентана заметную роль играют

реакции изомеризации, приводящие к образованию изомера изопрена—

пиперилена (пентадиена-1,3) и циклопентадиена. На первой стадии

дегидрирования вследствие изомеризующих свойств алюмохромового

катализатора происходит частичная изомеризация изопентана в н-пентан и

изопентенов в н-пентены.

Первую стадию дегидрирования изопентана проводят в

псевдоожиженном слое микросферического алюмохромового катализатора в

секционированных реакторе и регенераторе. Процесс ведут при давлении

несколько выше атмосферного, температуре 525—540 °С и объемной

скорости 1,5—2,0 ч-

1

в расчете на жидкий изопентан (около 300 ч

-1

в расчете

на пары при нормальных условиях). Выход изопентенов составляет 30—32 %

на пропущенный изопентан при селективности 68—72 %. Технологическая

схема процесса аналогична схеме дегидрирования н-бутана.

Вторая стадия дегидрирования проводится в реакторах

адиабатического типа с неподвижным слоем катализатора при разбавлении

сырья водяным паром. Для дегидрирования изопентенов применяется

хромкальцийникельфосфатный катализатор.

Вследствие большой склонности изопрена к реакциям полимеризации

на второй стадии дегидрирования и на установках разделения вводят

ингибиторы.

Одностадийное дегидрирование изопентана не получило

распространения вследствие образования больших количеств пиперилена и

повышенного выхода кокса, усложняющего процесс регенерации

катализатора в условиях коротких циклов.

Разделение контактного газа дегидрирования изопентана и

изопентенов аналогично процессу разделения контактного газа

дегидрирования н-бутана и н-бутенов.

Контактный газ дегидрирования н-бутана и н-бутенов содержит

наряду с углеводородами С

4

водород, продукты распада C

1

—С

3

и

углеводороды с числом углеродных атомов более четырех. Из этого газа

необходимо прежде всего выделить фракцию С

4

(бутан-бутеновую или

бутен-бутадиеновую), направляемую на дальнейшее разделение. В случае

одностадийного дегидрирования выделяется фракция, состоящая из бутана,

бутенов и бутадиена.

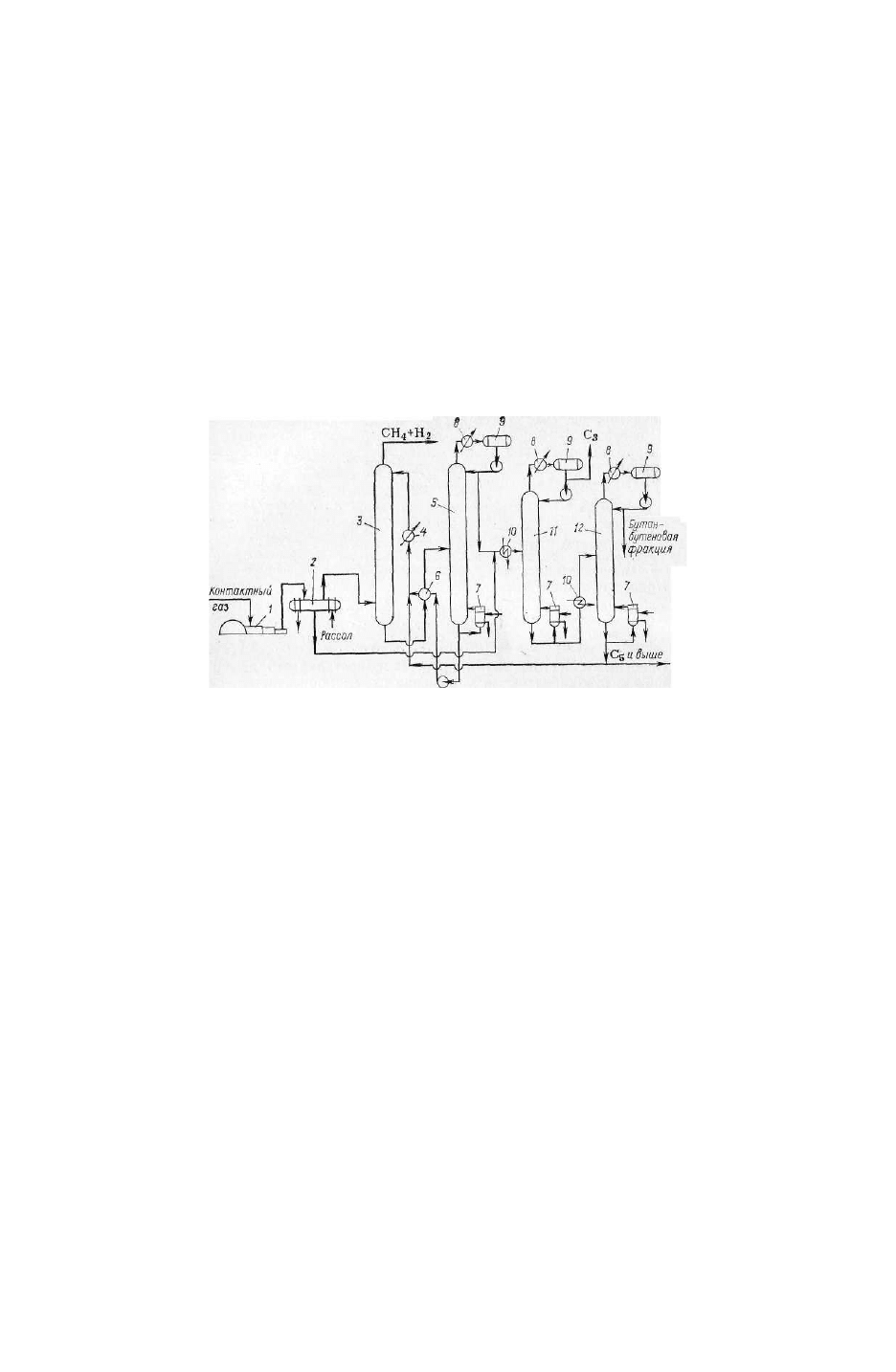

Схема выделения, бутан-бутеновой фракции из контактного газа

дегидрирования н-бутана приведена на рис. 4.

Рис. 4. Технологическая схема выделения бутан-бутеновой фракции из контактного газа

дегидрирования н-бутана

1— компрессор; 2 — холодильник-конденсатор; 3 — абсорбер; 4 — холодильник; 5 — десорбер; 6

— теплообменник; 7 — кипятильники; 8 — конденсаторы; 9 — емкости для орошения; 10 —

нагреватели; 11 — ректификационная колонна для отделения фракции С

3

; 12 —

ректификационная колонна для выделения бутан-бутеновой фракции С

4

.

Газ компримируется до 1,3 МПа компрессором и охлаждается

рассолом до 10 °С в холодильнике-конденсаторе 2. Несконденсировавшийся

газ из конденсатора 2 направляется в абсорбер 3, где из газа извлекаются

компоненты С

2

и выше. В качестве абсорбента используется тяжелая

фракция контактного газа (остаток из колонны 12). Неабсорбированная

метано-водородная фракция направляется в топливную сеть, а насыщенный

абсорбент поступает через теплообменник 6 в десорбер 5, где отпариваются

поглощенные углеводороды. Отпаренный абсорбент из десорбера 5 после

соответствующего охлаждения возвращается в абсорбер 3. Отпаренные в

десорбере 5 углеводороды конденсируются и подаются в ректификационную

колонну 11 для выделения фракции С

3

. Сюда же подается конденсат из

конденсатора-холодильника 2. Сверху из колонны 11 отбирается фракция С

3

,

направляемая в топливную сеть. Остаток колонны 11, состоящий из

углеводородов С

4

, С

5

и выше, направляется в колонну 12 для отделения

фракции C

5

сверху из колонны 12 отбирается фракция С

4

, снизу С

5

и выше.

Десорбер 5 и колонны )/ и 12 снабжены кипятильниками 7 и

конденсаторами 8, после которых жидкость возвращается на орошение

колонн.

Абгаз состоит преимущественно из водорода и метана. Он содержит

значительные количества диоксида углерода и азота, но не более 1,5 %

углеводородов С

4

. Бутан-бутеновая фракция состоит на 99,4 % из

углеводородов С

4

. Потери целевой фракции с тяжелыми углеводородами не

превышают 0,4—0,5 %.

Процесс разделения контактного газа дегидрирования н-бутанов

аналогичен процессу разделения контактного газа первой стадии

дегидрирования.

Бутан-бутеновая фракция, выделенная из контактного газа первой

стадии дегидрирования, не может быть разделена методом ректификации

вследствие того, что часть бутенов (а также бутадиен) имеют температуру

кипения ниже, а часть выше, чем н-бутан, причем разность температур

кипения основных компонентов бутадиен-1,3 и бутен-1, н-бутан и транс-

бутен-2 не превышает 1—2°С.

В связи с этим для разделения бутан-бутеновой фракции обычно

применяют метод экстрактивной дистилляции.

Товарный бутадиен для полимеризации должен иметь чистоту 98—

99%, а для стереоспецифической полимеризации даже 99,9 °/о. Между тем,

бутадиен высокой чистоты не может быть выделен обычной ректификацией

вследствие небольшой разницы температур кипения бутадиена, бутена-1 и 2-

метилпропена. Для выделения бутадиена применяются методы азеотропной и

экстрактивной дистилляции, а также метод хемосорбции.

Выделение бутадиена методом хемосорбции основано на различной

способности олефинов и диенов образовывать комплексные соединения с

солями одновалентной меди и серебра. Наиболее целесообразным реагентом

с точки зрения практического применения оказался водно-аммиачный

раствор ацетата одновалентной меди.

В настоящее время процесс выделения бутадиена методом

хемосорбции используется только на старых заводах. Значительно более

эффективен процесс экстрактивной дистилляции.

Выделение бутадиена экстрактивной дистилляцией может

осуществляться с применением тех же экстрагентов, что и разделение бутан-

бутеновых фракций (ацетонитрил, ди-метилформамид, N-метилпирролидон).

Технологические схемы выделения бутадиена из бутан-бутадиеновой

фракции дегидрирования аналогичны приведенной для разделения бутан-

бутеновых фракций.

Путем сочетания процессов абсорбции и ректификации можно

выделить соответствующие фракции C

5

(изопентан-изопентеновую и

изопентен-изопреновую). Значительно более сложной задачей является

разделение этих фракций.

Как видно из приведенных данных, большая часть этих угле--

водородов имеет близкие температуры кипения. Кроме того, некоторые из

них образуют друг с другом азеотропные смеси, в частности:

циклопентадиен с н-пентаном, с 2-метилбутеном-2 и с пен-теном-2; изопрен

с м-пентаном.

Эффективным методом разделения фракции C

5

как и в случае

разделения фракций С

4

, является экстрактивная дистилляция. В присутствии

экстрагентов происходит значительное изменение относительной летучести,

позволяющее разделять изопентан-изопентеновую и изопентен-изопреновую

фракции. В качестве экстрагентов предложены различные полярные

растворители, в том числе диметилформамид, N-метилпирролидон,

диметилсульфолан.

Методом экстрактивной дистилляции удается разделить фракцию С

5

с

высокой селективностью и полнотой извлечения. Особенно эффективным

экстрагентом является диметилформамид.

Процесс разделения фракции C

5

экстрактивной дистилляцией

аналогичен процессам разделения углеводородов С

4

. Так как изопрен далее

направляется на полимеризацию в присутствии комплексных

металлоорганических катализаторов, его необходимо особенно тщательно

отмыть от следов экстрагента.

При экстрактивной дистилляции вместе с изопреном поглощаются

другие диены, в частности пиперилен и циклопентадиен.

Очистка изопрена от этих примесей осуществляется четкой

ректификацией, поскольку разность температур кипения этих углеводородов

достаточно велика. Однако процесс ректификации связан с большими

энергозатратами, так как изопрен отгоняется от более высококипящего

пиперилена, и, следовательно, его необходимо полностью испарить. Кроме

того, для четкого разделения требуется большая кратность орошения.

От ацетиленовых соединений изопрен очищают селективным

гидрированием над никелевым катализатором.

Новым перспективным направлением в выделении изопентенов

является извлечение их низшими спиртами через простые алкил-

треталкиловые эфиры, например метил-трет-амиловый эфир, с последующим

их разложением на изопрен и спирт.