Шпоры - Логистика

Подождите немного. Документ загружается.

13. Производственная логистика.

Производственная логистика - это управление производственными процедурами внутри предприятия,

обеспечивающее оптимизацию затрат на производство продукции в соответствии с заданной целевой функцией.

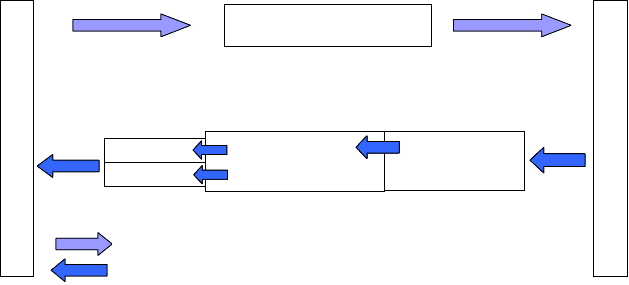

Взаимодействие составляющих производственной логистики

П

О

К

У

П

А

Т

Е

Л

И

П

О

С

Т

А

В

Щ

И

К

И

Производственное

планирование

Производство

Получение

материальных

ресурсов

Склады

Поставки

- информационные потоки

- материальные потоки

П

О

К

У

П

А

Т

Е

Л

И

П

О

С

Т

А

В

Щ

И

К

И

Производственное

планирование

Производство

Получение

материальных

ресурсов

Склады

Поставки

Производство

Получение

материальных

ресурсов

Склады

Поставки

Производство

Получение

материальных

ресурсов

Склады

Поставки

Склады

Поставки

- информационные потоки

- материальные потоки

Логистические системы, которые рассматриваются в рамках производственной логистики, принято

называть внутрипроизводственными.

Основные задачи внутрипроизводственных систем:

оперативно-календарное планирование выпуска готовой продукции;

управление технологическими производственными процессами;

выбор места размещения технолог. линий и внутрипроизводств. логистических узлов;

обеспечение качества материальных ресурсов и готовой продукции;

организация материального потока и информационной связи между технологическими

операциями в производстве;

планирование и нормирование расхода мат. Рес. на производство продукции (услуг);

управление запасами материальных ресурсов;

информационное сопровождение процессов управления матер. потоками в пр-тве.

Отличительной особенностью производственной логистики по сравнению с другими функциональными

областями логистики является отсутствие денежных потоков.

В основе эффективного взаимодействия операционного менеджмента и логистики лежит

производственное расписание, сформированное исходя из задачи удовлетворения потребительского спроса и

отвечающего на вопросы: кто, что, где, когда и в каком количестве будет выпускать (производить).

Производственное расписание, составленное на основе объемно-календарного планирования, позволяет

установить дифференцированные по каждому структурному производственному подразделению объемные и

временные характеристики материальных и информационных потоков.

Методы, применяемые для составления производственного расписания, зависят от типа производства

(массовое, серийное, единичное), а также характеристик спроса и параметров заказов, но основная задача любого

метода календарного планирования – точно определить, каким заданием будет загружен каждый

производственный ресурс (станки, оборудование, кадры) в определенное время на протяжении всего рабочего

дня.

При составлении календарных планов обычно преследуются следующие цели:

минимизация времени выполнения всех необходимых работ;

повышение коэффициента загрузки оборудования;

минимизация затрат на пусконаладочные работы;

минимизация объемов незавершенного производства;

установление оптимальных сроков выполнения работ.

Классическим методом объемно-календарного планирования и составления производственного

расписания была предложенная Г. Гантом в 1912 г. ленточная диаграмма, в которой соотносятся время и виды

выполняемых работ при производстве готовой продукции.

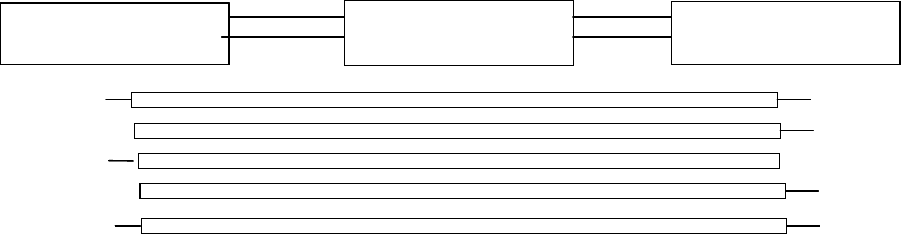

Более сложные методы, например метод сетевого планирования, применяются обычно на этапах

опытно-конструкторских работ, а также в авиа- и судостроении. Эти методы предполагают последовательное или

последовательно-параллельное выполнение определенных работ и их этапов, которое обеспечивает сокращение

длительности общего производственного цикла.

К недостаткам указанных методов относится их чрезвычайно высокая трудоемкость при

многоассортиментных материальных потоках.

Современные приемы оперативно-производственного планирования основаны на использовании

преимуществ информационных технологий, позволяющих в режиме реального времени принимать сигналы о

состоянии и параметрах материальных потоков, и изменять эти параметры в соответствии со

сформулированными критериями на основе заданных оптимизационных моделей.

К наиболее часто используемым в практике относятся микрологистические системы MRP I, MRP II, JIT.

14. Распределительная логистика.

Распределительная логистика – это комплекс функций, связанных с процессом

доведения готовой продукции от производителя до потребителя в соответствии с

интересами и требованиями последнего.

Состав задач распределительной логистики зависит от уровня логистической

системы.

На уровне предприятия распределительная логистика ставит и решает

следующие задачи:

планирование процесса реализации;

организация получения и обработки заявок;

выбор вида упаковки, принятие решения о комплектации, а также

организация;

организация отгрузки продукции;

организация доставки и контроль за транспортировкой;

организация послереализационного обслуживания.

В макро-и мезологистических системах к задачам распределительной логистики

относят:

выбор схемы распределения материального потока;

определение оптимального количества распределительных центров (складов)

на обслуживаемой территории;

определение оптимального места расположения распределительного центра

(склада) на обслуживаемой территории.

Виды и направления движения потоков в распределительном канале

Производители

товаров и услуг

Посредники

(оптовые и

розничные)

Потребители

информация

товары

финансовые ресурсы

право собственности

риски

Производители

товаров и услуг

Посредники

(оптовые и

розничные)

Потребители

информацияинформация

товарытовары

финансовые ресурсы

право собственности

рискириски

Выделяют координационные и организационные функции распределительной

логистики

Координационные функции:

поиск и обработка рыночной информации;

поиск потенциальных клиентов и заключение договоров купли-продажи;

установление контактов с торговыми посредниками и определение условий,

связанных с правовыми аспектами передачи права собственности на перемещаемый

товар.

Организационные функции:

обработка заявок;

транспортировка товаров;

содержание складов и запасов.

Благодаря этим функциям осуществляется физическое перемещение товаров от

производителя к потребителю.

17. Транспортная логистика.

Значительная часть логистических операций на пути движения материального потока от

первичного источника сырья до конечного потребления осуществляется с применением

различных транспортных средств. Затраты на выполнение этих операций составляют до

50% от суммы общих затрат на логистику.

Основная задача транспортной логистики – это обеспечение технической и

технологической сопряженности участников транспортного процесса, согласование их

экономических интересов, а также использование единых систем планирования.

Техническая сопряженность - означает согласованность параметров

транспортных средств как внутри отдельных видов, так и в межвидовом разрезе. Эта

согласованность позволяет применять модальные перевозки, работать с контейнерами и

грузовыми пакетами, подразумевает применение единой технологии транспортировки,

прямые перегрузки, бесперегрузочное сообщение.

Экономическая сопряженность - это общая методология исследования

конъюнктуры рынка и построения тарифной системы.

Совместное планирование означает разработку и применение единых планов

графиков.

К задачам транспортной логистики относят также:

выбор транспортно-технологической схемы доставки;

выбор перевозчика, включающий в себя определения вида транспорта,

оператора перевозки (транспортно-экспедиционного предприятия) и типа транспортного

средства;

согласование транспортного процесса с работой склада;

размещения грузов внутри транспортного средства;

маршрутизации перевозок и контроля движения груза в пути;

обеспечения сохранности груза во время перемещения;

совместное планирование различных видов транспорта в случае

мультимодальных перевозок.

18. Логистический сервис.

Логистический сервис (обслуживание потребителей) - это процесс, происходящий между покупателем,

продавцом и третьей стороной. Его результатом является добавленная ценность полученного товара или

предоставленной услуги.

Добавленная ценность является общей, поскольку каждая из сторон, участвующих в трансакции

или контракте, оказывается в лучшем положении после ее завершения, чем до нее. Поэтому с точки

зрения динамики обслуживание потребителя – процесс предоставления явно выраженных

дополнительных выгод цепи поставок за счет эффективно расходуемых средств.

Установление целей логистического сервиса — первый шаг в проектировании логистической

системы. Пока мы его не сделаем, мы не можем принимать решения относительно транспортировки,

складирования, инвестиций в запасы, стратегий выполнения заказов и производства.

Внутренние стандарты обслуживания отражают те нормы, соблюдения которых требуют от

нас наши внешние клиенты.

Ключевые области, для которых наличие стандартов имеет значение:

Время выполнения заказа.

Доступность запасов

Ограничения размера заказа.

Удобство размещения заказа.

Частота поставок.

Надежность поставок.

Качество документации.

Предъявление претензий.

Полнота выполнения заказов.

Техническая поддержка.

Информация о состоянии заказа. Выделяют три группы элементов логистического

сервиса:

применяемые до совершения сделки

в ходе совершения сделки

после совершения сделки

С увеличением уровня сервиса затраты на сервис возрастают, причем рост имеет нелинейный

характер.

Начиная от 70% и выше затраты на сервис растут экспоненциально в зависимости от уровня

сервиса, а при уровне 90% и выше сервис становится невыгодным.

При повышении уровня сервиса от 95 до 97% экономический эффект повышается на 2%, а

расходы возрастают на 14%.

После определенного уровня сервиса рынок становится нечувствителен к его дальнейшему

увеличению. На кривой реакции рынка точка максимального порога сервиса указывает на уровень

обслуживания, после которого увеличение сервиса не сопровождается увеличением продаж.

Зависимость реакции рынка от уровня логистического сервиса можно выразить через потери

части покупателей, вызванные ухудшением сервиса.

Рост уровня сервиса сопровождается, с одной стороны, повышением расходов на сервис, а с

другой – ростом объема продаж и, соответственно, ростом доходов. Задача логистики заключается в

поиске оптимальной величины уровня сервиса.

Уровень сервиса

%100

M

m

L

c

Lс – уровень сеовиса

m – количественная оценка фактич. предоставл. объема сервиса;

M – количественная оценка теоретически возможного объема логистического сервиса;

7. Маркетинговая информация как основа логистического планирования и

прогнозирования.

Маркетинговая информация является одной из важнейших составляющих

информационной основы для принятия стратегических решений. Она включ. след

элементы::

- инф-ю о внутр. и внешних возможностях предприятия

- инф-ю о рез-тах спец. Маркетинг исследований

- систему обработки маркет-ой инф-ии

Данные о внешних условиях позволяют получить информацию о состоянии рынка,

его инфраструктуры.

Внутренняя информация основывается на системе учета движения потоков матер-х

и фин-вых средств, управленческой отчетности предприятия.

20. Классификация и анализ структуры логистических издержек. Полные

логистические издержки.

Логистические затраты (издержки)G– это сумма всех затрат, связанных

выполнением ЛО: размещением заказов на поставку продукции, закупку, складирование

поступающей продукции, внутрипроизводственную транспортировку, промежуточное

хранение, хранение ГП, отгрузку, внешнюю транспортировку, а также затраты на

персонал, оборудование, помещение, складские запасы, на передачу данных о заказах,

запасах, поставках.

Прямые затраты могут быть непосредственно отнесены на продукт, услугу, заказ

или другой конкретный носитель. Косвенные затраты могут быть непосредственно

отнесены на носитель только с помощью выполнения вспомогательных расчетов.

Регулируемые издержкиG– издержки, которыми можно управлять на уровне

центра ответственности (подразделения). Нерегулируемые издержкиG– издержки, на

которые из центра ответственности повлиять нельзя, поскольку эти издержки

регулируются на уровне компании в целом или во внешнем звене (на другом

предприятии) ЛЦ.

Продуктивные затратыh– затраты на работу, направленную на создание

добавленной ценности, которую хочет иметь потребитель и за которую он готов платить.

Затраты на поддержание логистической деятельности сами по себе не создают

ценности, но они являются необходимыми, например, затраты на транспортировку,

оформление заказов, проверку работы сотрудников, ведение учета продукции. Затраты

на контроль – затраты на мероприятия, направленные на предотвращение

нежелательных результатов обслуживания потребителей.

Убыточные затратыh– затраты на работы, которые не дают полезных

результатов (простой, ожидание). Вмененные затраты (затраты упущенных

возможностей) характеризуют упущенную выгоду, потерю прибыли от того, что ресурсы

были использованы определенным образом, что исключило применение другого

возможного варианта. Частичные затратыh– это относимые на определенный продукт,

заказ, сферу деятельности части затрат, выделенные по определенным признакам.

Фактические затратыh– затраты, действительно приходящиеся на данный

объект в рассматриваемом периоде при фактическом объеме выполняемых заказов.

Нормальные затратыh– средние затраты, приходящиеся на данный объект в

рассматриваемом периоде при фактическом объеме обслуживания. Плановые затратыh–

затраты, рассчитанные для определенного объекта и определенного периода при

запланированной программе обслуживания и заданной технологии.

15, 16. Складская логистика.

Складская логистика (логистика складирования) - это отрасль логистики,

занимающаяся вопросами разработки методов организации складского хозяйства,

системы закупок, приемки, размещения, учета товаров и управления запасами с целью

минимизации затрат, связанных со складированием и переработкой товаров.

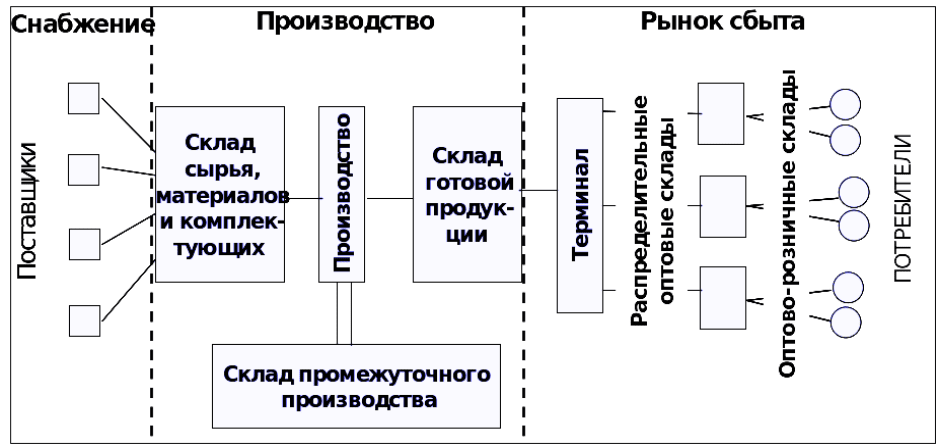

Место складского хозяйства в логистической системе

Склад всегда взаимодействует по меньшей мере с двумя видами транспорта:

С транспортом прибытия, который доставляет грузы на склад;

С транспортом отправления, который забирает грузы со склада.

Один из параметров грузопотоков прибытия и отправления – общая величина годового

грузопотока прибытия и отправления (т/год или шт/год) примерно равны:

|Q1|≈ |Q2|=Q

В результате переработки грузов на складе могут меняться следующие параметры

грузопотоков:

Размеры транспортных партий грузов (например, грузы прибывают целыми

вагонами по 50-60 транспортных пакетов, а выдаются на автотранспорт партиями по 5-10

пакетов);

Число наименований грузов в транспортных партиях (в вагоне может прийти

до 1000-1500 наименований разных грузов, а выдаваться потребителям могут

транспортные партии из 10-20 наименований грузов);

Характер и параметры грузовых транспортных единиц (грузы могут поступать

на склад в контейнерах, а выдаваться со склада – в транспортных пакетах, на поддонах);

Характер и параметры транспортной тары и упаковки грузов (например,

грузы могут поступать на склад в крупных ящиках или картонных коробках по 100-200

изделий, а выдаваться со склада – отдельными пачками или упаковками по 4-6 изделий);

Время отправления транспортной партии t2 не совпадает со временем ее

прибытия на склад t1 (разница этих моментов времени представляет собой срок

хранения грузов на складе).

Складское хозяйство может выполнять следующие основные функции выравнивания

материалопотоков:

1) выравнивание во времени;

2) выравнивание объемов;

3) выравнивание ассортимента.

Склад — это ограниченное охраняемое пространство, приспособленное для хранения и

переработки грузов с целью сохранения их качества и выравнивания материалопотоков

по времени, объемам и ассортименту.

В логистической деятельности используются различные склады, классификация которых

проводится на основе целого ряда характеристик:

базисных областей логистики;

формы собственности;

функционального назначения;

товарной специализации;

размеров площади;

технической оснащенности;

вида складского здания и прилегающих территорий.

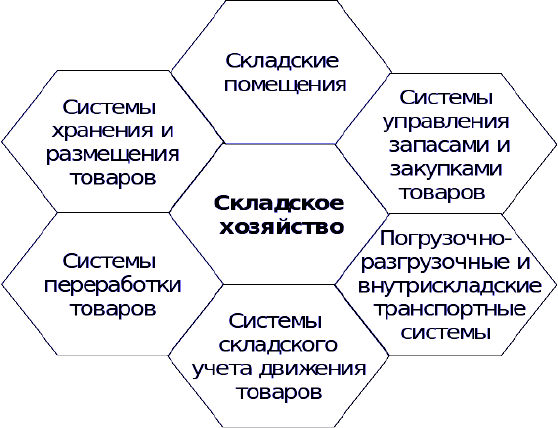

Структура складского хозяйства

Складское хозяйство – это совокупность следующих составляющих:

1. Складские помещения и складские территории;

2. Системы погрузки, разгрузки (оборудование для погрузки/разгрузки, авторампы,

ж/д рампы и пр.);

3. Внутренние транспортные системы (конвейеры, авто- и электропогрузчики,

вагонетки и пр.);

4. Системы переработки грузов (системы штрих-кодирования, линии пакетирования

и упаковки, сортировки, комиссионирования - составления заказов);

5. Системы хранения грузов (стеллажи, специальные емкости, спецоборудование для

сохранения качества грузов);

6. Системы складского учета грузов (ручные и автоматизированные

/компьютеризированные) .