Севостьянов А.Г. и др. Механическая технология текстильных материалов

Подождите немного. Документ загружается.

<1

TOOOOOnoOO

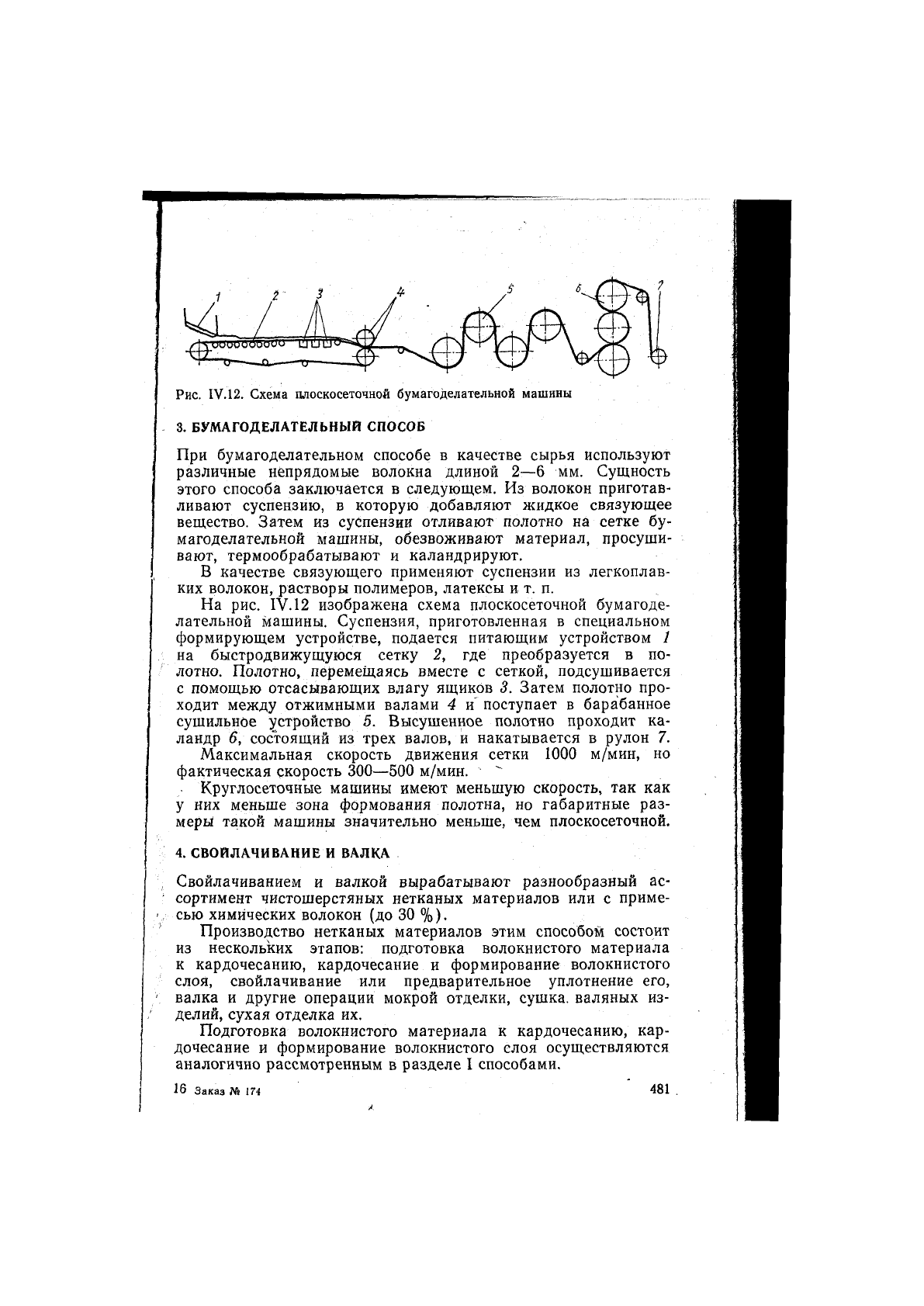

Рис. IV.12. Схема алоскосеточной бумагоделательной машины

3. БУМАГОДЕЛАТЕЛЬНЫЙ СПОСОБ

При бумагоделательном способе в качестве сырья используют

различные непрядомые волокна длиной 2—6 мм. Сущность

этого способа заключается в следующем. Из волокон приготав-

ливают суспензию, в которую добавляют жидкое связующее

вещество. Затем из суспензии отливают полотно на сетке бу-

магоделательной машины, обезвоживают материал, просуши-

вают, термообрабатывают и каландрируют.

В качестве связующего применяют суспензии из легкоплав-

ких волокон, растворы полимеров, латексы и т. п.

На рис. IV.

12

изображена схема плоскосеточной бумагоде-

лательной машины. Суспензия, приготовленная в специальном

формирующем устройстве, подается питающим устройством 1

на быстродвижущуюся сетку 2, где преобразуется в по-

лотно. Полотно, перемещаясь вместе с сеткой, подсушивается

с помощью отсасывающих влагу ящиков 3. Затем полотно про-

ходит между отжимными валами 4 и' поступает в барабанное

сушильное устройство 5. Высушенное полотно проходит ка-

ландр 6, состоящий из трех валов, и накатывается в рулон 7.

Максимальная скорость движения сетки 1000 м/мин, но

фактическая скорость 300—500 м/мин.

Круглосеточные машины имеют меньшую скорость, так как

у них меньше зона формования полотна, но габаритные раз-

меры такой машины значительно меньше, чем плоскосеточной.

4. СВОЙЛАЧИВАНИЕ и ВАЛКА

, Свойлачиванием и валкой вырабатывают разнообразный ас-

сортимент чистошерстяных нетканых материалов или с нриме-

'

,

СЬЮ химических волокон (до 30%).

' Производство нетканых материалов этим способом состоит

из нескольких этапов: подготовка волокнистого материала

к кардочесанию, кардочесание и формирование волокнистого

слоя, свойлачивание или предварительное уплотнение его,

' валка и другие операции мокрой отделки, сушка, валяных из-

делий, сухая отделка их.

Подготовка волокнистого материала к кардочесанию, кар-

дочесание и формирование волокнистого слоя осуществляются

аналогично рассмотренным в разделе 1 способами.

16 Заказ Wi 174

481

Цель свойлйчйвания заключается в подготойке волокни-

стого слоя к валке.

Сущность свойлачивания состоит в сближении и перепуты-

вании волокон под действием влажно-тепловой обработки. При

этом происходит уплотнение и упрочнение волокнистого слоя.

В процессе валки осуществляется дальнейшее перемещение

волокон относительно друг друга и более интенсивное пере-

путывание их.

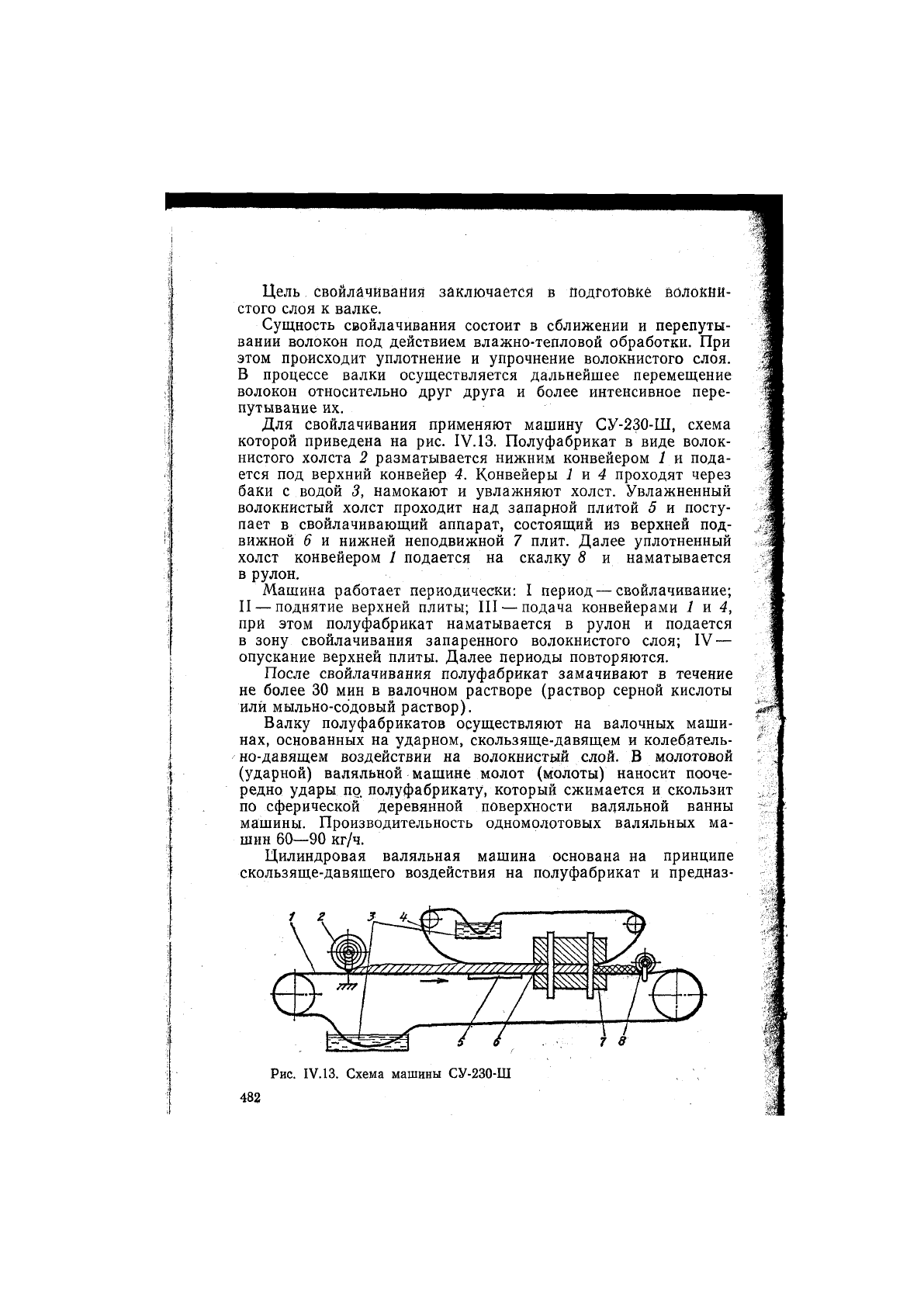

Для свойлачивания применяют машину СУ-230-Ш, схема

которой приведена на рис. IV.

13.

Полуфабрикат в виде волок-

нистого холста 2 разматывается нижним конвейером 1 и пода-

ется под верхний конвейер 4. Конвейеры 1 и 4 проходят через

баки с водой 3, намокают и увлажняют холст. Увлажненный

волокнистый холст проходит над запарной плитой 5 и посту-

пает в свойлачивающий аппарат, состоящий из верхней под-

вижной 6 и нижней неподвижной 7 плит. Далее уплотненный

холст конвейером 1 подается на скалку 8 и наматывается

в рулон.

Машина работает периодически: I период — свойлачивание;

П — поднятие верхней плиты; П1 —подача конвейерами 1 к 4,

при этом полуфабрикат наматывается в рулон и подается

в зону свойлачивания запаренного волокнистого слоя; IV —

опускание верхней плиты. Далее периоды повторяются.

После свойлачивания полуфабрикат замачивают в течение

не более 30 мин в валочном растворе (раствор серной кислоты

или мыльно-содовый раствор).

Валку полуфабрикатов осуществляют на валочных маши-

нах, основанных на ударном, скользяще-давящем и колебатель-

но-давящем воздействии на волокнистый слой. В молотовой

(ударной) валяльной машине молот (молоты) наносит пооче-

редно удары по полуфабрикату, который сжимается и скользит

по сферической деревянной поверхности валяльной ванны

машины. Производительность одномолотовых валяльных ма-

шин 60—90 кг/ч.

Цилиндровая валяльная машина основана на принципе

скользяще-давящего воздействия на полуфабрикат и предназ-

Й

Рис. IV.13. Схема машины СУ-230-Ш

начена для валки длинномерных тонкошерстяных войлоков

толщиной до 8 мм, используемых для игольчатой ленты,

в авиационной промышленности и др.

Скорость прохождения материала в цилиндровой валяльной

машине 235 м/мин.

Многоваличная валяльная машина МВ-220-ВВ, основанная

на колебательно-давящем воздействии на полуфабрикат, имеет

производительность до 60 кг/ч. Принцип действия машины

заключается в следующем. Полуфабрикат подвергается валке

в результате давления и трения, создаваемого вращательным

и осевым колебательным движением верхнего и нижнего рядов

валиков диаметром 140 мм относительно среднего ряда таких

же валиков. Валики верхнего и нижнего рядов вращаются

против часовой стрелки и каждый из них может приближаться

к среднему ряду или удаляться от него на 14 мм.

Линейная скорость рабочих валиков плавно регулируется

от 0,6 до 6 м/мин.

Машина может перерабатывать полуфабрикат средней

плотности до 40 г/см®.

5. СПОСОБ ЭЛЕКТРОФЛОКИРОВАНИЯ

Способ электрофлокирования основан на ориентации волокон

вдоль силовых линий электрического поля. Сущность его за-

ключается в ориентированном нанесении в электрическом поле

высокого напряжения на основу, покрытую клеем, относи-

тельно коротких волокон (длиной 0,3—10 мм).

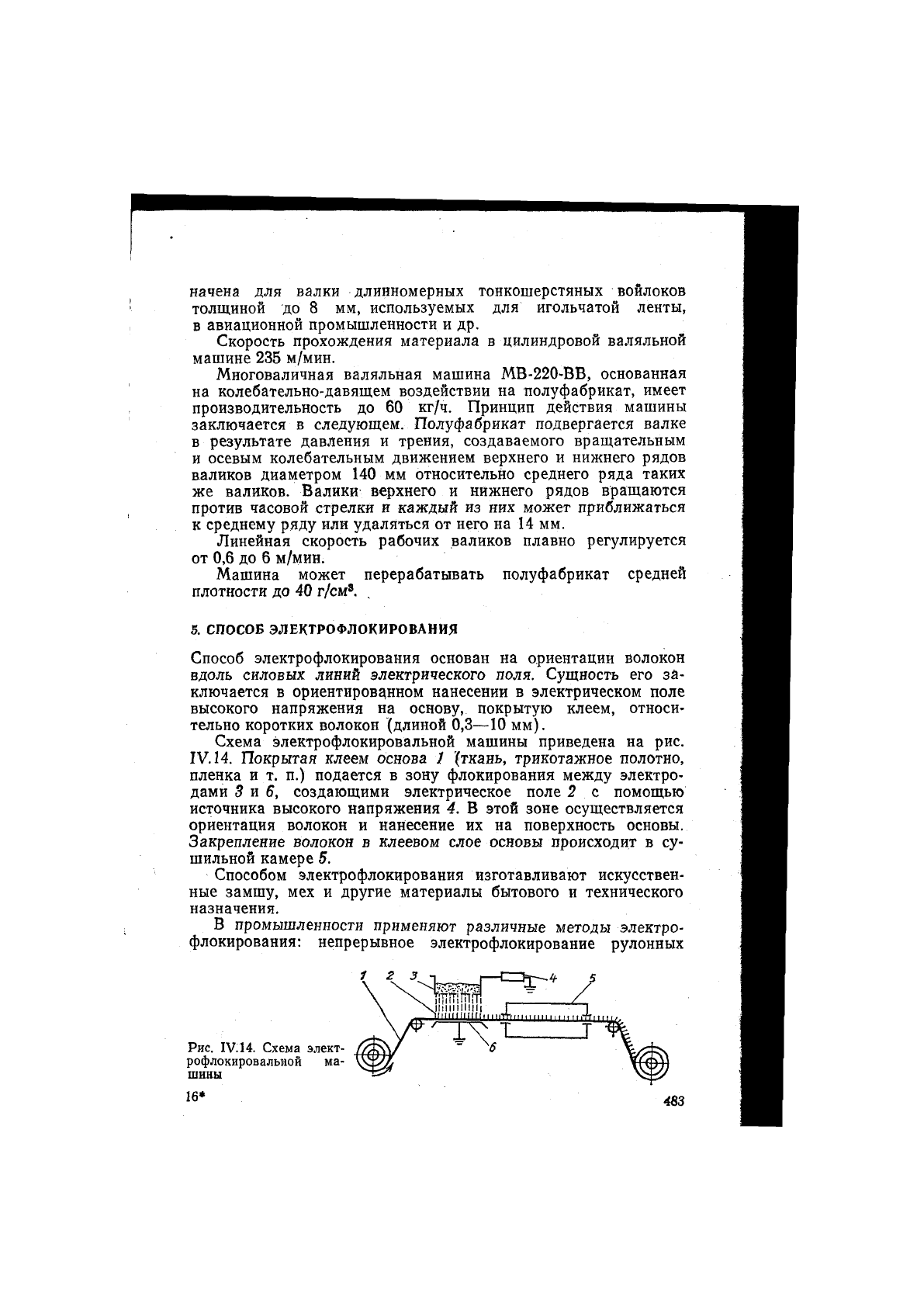

Схема электрофлокировальной машины приведена на рис.

IV. 14. Покрытая клеем основа / (ткань, трикотажное полотно,

пленка и т. п.) подается в зону флокирования между электро-

дами 5 и 5, создающими электрическое поле 2 с помощью

источника высокого напряжения 4. В этой зоне осуществляется

ориентация волокон и нанесение их на поверхность основы.

Закрепление волокон в клеевом слое основы происходит в су-

шильной камере 5.

Способом электрофлокирования изготавливают искусствен-

ные замшу, мех и другие материалы бытового и технического

назначения.

В промышленности применяют различные методы электро-

флокирования: непрерывное электрофлокирование рулонных

12 3

Рис. IV. 14. Схема элект-

рофлокировальной ма-

шины

16*

463

материалов, электрофлокирование узких лент и нитей, а также

объемных изделий и изделий, имеющих большую поверх-

ность.

КОНТРОЛЬНЫЕ ВОПРОСМ

1. Из каких машин состоит поточная линия АНК-100-1?

2. По какой формуле определяется скорость движения нетканого по-

лотна чер'ез барабанную сушильную машину?

3. Каков принцип производства нетканого материала способом горячего

прессования?

4. Каков принцип бумагоделательного способа производства нетканого

материала?

5. В чем заключается сущность свойлачивания и валки?

6. В чем заключается сущность электрофлокирования?

Раздел V. Управление качеством продукции

1. ОРГАНИЗАЦИЯ УПРАВЛЕНИЯ КАЧЕСТВОМ

_

в постановлении ЦК КПСС и Совета Министров СССР от 12

мая 1986 г. «О мерах по коренному повышению качества про-

дукции» указаны основные пути решения проблемы качества:

повышение технического уровня производства и его технологи-

ческой оснащенности, совершенствование системы контроля,

внедрение новых прогрессивных форм и методов контроля, по-

вышение роли и усиление ответственности трудовых коллекти-

вов предприятий й организаций за технический уровень произ-

водства и качество выпускаемой продукции, развитие творче-

ской инициативы трудящихся, укрепление исполнительской

дисциплины, совершенствование системы подготовки и повы-

шения квалификации кадров.

Качество продукции и научно-технический прогресс связанк

между собой двусторонне: от качества продукции зависит про-

гресс, но и повышение качества невозможно без высоких до-

стижений в области науки, техники и технологии. Улучшение

качества продукции является сегодня огромным резервом по-

вышения эффективности промышленного производства, так как

экономия, достигаемая за счет улучшения качества, снижения

брака, отходов и потерь, как правило, намного превышает не-

обходимые дополнительные затраты.

Согласно ГОСТ 15467—79 качество продукции есть сово-

купность свойств продукции, обусловливающих ее пригодность

удовлетворять определенные потребности в соответствии с ее

назначением. Качество продукции определяется с помощью

показателей качества. Показатели качества — это количествен-

ная характеристика свойств продукции.

Для разных целей оценки качества пользуются разными

наборами показателей. Например, при контроле качества ткани

в нормативно-технической документации устанавливаются по-

казатели: назначения (геометрические, механические, физиче-

ские и другие свойства), эргономические (цвет продукции,

отделка и др.), эстетические (внешний вид и др.). При разра-

ботке новых видов продукции (пряжа, ткань, трикотаж) втех-

нических заданиях указывают также показатели качества про-

дукции, показатели экономного расходования сырья и энерго-

ресурсов, показатели технологичности, транспортабельности и

экономические. Каждый из показателей качества может быть

определен расчетным, экспериментальным методом или мето-

дом экспертных оценок и может быть, вообще говоря, исполь-

зован для сопоставления качества различных вариантов про-

дукции данного вида. Однако из набора полученных количест-

венных оценок еще не слагается общее представление об уровне

качества сравниваемых вариантов продукции.

Дело в том, что различные свойства продукции, определяю-

щие ее качество, могут находиться в противоречии друг с дру-

гом: улучщение одного из них приводит к ухудшению другого.

Поэтому возникает задача нахождения обобщенной оценки

качества продукции. Часто совокупность значений единичных

показателей качества оцениваемого образца продукции сопо-

ставляется с совокупностью значений единичных показателей

качества так называемого базового образца.

В качестве базовых показателей качества могут приниматься

показатели образцовой продукции, выпускаемой в нашей стране

или за рубежом, или показатели качества перспективной про-

дукции.

При определении обобщенной оценки качества относитель-

ные значения показателей качества продукции q рассчитыва-

ются по формуле

или д=Рб/Р,

где Р п Рб — значения показателей качества оцениваемого и базового об-

разца продукции (из формул выбирают ту, при которой увеличению отно-

сительного показателя отвечает улучшение качества продукции).

Если все единичные показатели качества оцениваемой про-

дукции лучше (или хуже), чем у базового образца, то задача

оценки качества продукции оказывается простой — сопостав-

ление отдельных показателей (это так называемый дифферен-

циальный метод).

Если же часть показателей качества оцениваемой продук-

ции лучше, чем у базового образца, а часто —хуже, то приме-

няют метод комплексной оценки. Этот метод основан на ис-

пользовании некоторой функции, учитывающей как значения

единичных показателей качества, так и их значимость, весо-

мость в обобщенной оценке. Обычно используют функцию вида

Q = . . +knqni

где Яь Яп — относительные значения 1, 2, ..п-то показателей каче-

ства; ki, ki, ..., kn — коэффициенты, учитывающие важность каждого из

этих показателей в обобщенной оценке качества.

Значения ku kz, ...,kn находят при предварительных иссле-

дованиях, обычна путем экспертной оценки.

Методы количественной оценки качества, описанные выше,

испо<'1|>зуют при разработке новых видов продукции или ее

модернизации, разработке стандартов, сопоставлении качества

различных видов продукции или продукции, выпускаемой раз-

ными предприятиями.

Если же оценка уровня качества продукции ведется в ста-

дии ее производства, то в основу расчетов целесообразно поло-

жить принцип минимума дефектности. продукции (качество

продукции считается тем выше, чем меньше потери от брака).

Качество выпускаемой продукции зависит от многих обстоя-

тельств: качества разработки новых видов продукции, техни-

ческого оснащения производства, качества используемого сы-

рья и материалов, качества труда работающих, обеспечения

надлежащих условий хранения, транспортирования, оптималь-

ности способа использования продукции и др. В выполнение

задачи обеспечения высокого качества оказываются вовлечен-

ными не только непосредственные производители продукции,

но и многие смежные отрасли.

Управление качеством продукции — это планомерный и це-

леустремленный процесс воздействия на факторы и условия,

от которых зависит оптимальный уровень качества продукции.

Управление качеством продукции не является каким-либо

обособленным процессом, а представляет собой часть общего

процесса управления производством. Сущность процесса управ-

ления качеством продукции заключается в следующем.

На основе изучения потребностей, а также технических и

экономических возможностей предприятия устанавливаются

плановые задания по качеству и в соответствии с ними прово-

дятся технологические разработки (выбор, сырья, системы и

плана прядения или ткачества и т. п.) и производится про-

дукция.

В процессе производства систематически собирается и об-

рабатывается информация о фактическом качестве выпускае-

мой продукции, получаемая при техническом контроле, испы-

таниях, инспекционных проверках, а также из сферы произ-

водственного потребления продукции. Данные о фактическом

качестве продукции сопоставляются с плановыми заданиями

и при наличии разницы разрабатываются мероприятия по

устранению причин, вызывающих отклонение фактического

качества от запланированного. Принятые решения доводятся

до исполнителей. Затем оценивается новый фактический

уровень качества для установления эффективности приня-

тых мер.

Основным видом документов, устанавливающих порядок

проведения различных работ по управлению производством и

качеством продукции, являются стандарты предприятия.

В стандартах отражаются следующие виды работ по управле-

нию качеством продукции: нормирование требований качества

продукции, аттестация (или оценка уровня качества) продук-

ции; разработка и постановка новой продукции на производ-

ство; обеспечение стабильности запланированного качества

продукции;, технологическая подготовка производства, органи-

зация метрологического обеспечения; организация материаль-

но-технического обеспечения; специальная подготовка и обу-

чение кадров; стимулирование повышения качества продукции;

ведомственный и государственный контроль качества и испы-

тания продукции; государственный надзор за внедрением и

соблюдением стандартов, технических условий и состоянием

средств измерений; информационное обеспечение системы уп-

равления качеством продукции.

Далее раскрывается содержание некоторых работ.

Работа по обеспечению стабильного уровня качества вы-

пускаемой продукции состоит: в совершенствовании организа-

ции производства; обеспечении ритмичности поставок сырья,

полуфабрикатов, материалов и тары в необходимой номенкла-

туре и надлежащего качества; поддержания высокой техниче-

ской готовности всего парка используемого оборудования,

средств контроля, систем энергообеспечения и вентиляции; внед-

рении системы бездефектного труда; строгом соблюдении тех-

нологических режимов; внедрении прогрессивных технологий,

методов и средств контроля и регулирования технологических

процессов; обеспечении надлежащих условий хранения и тран-

спортирования сырья и готовой продукции.

Организация метрологического обеспечения предусматри-

вает приобретение необходимых средств измерений, их учет,

техническое обслуживание, ремонт, проверку, контроль за пра-

вильностью применения средств измерения с целью обеспече-

ния единства и точности измерений при контроле качества про-

дукции, контроле за ходом технологических процессов и учете

расходования сырья и энергоресурсов.

Внедрение системы управления качеством продукции — это

не только разработка стандартов и внедрение в практику ра-

циональной схемы управления производством и работа по по-

вышению качества продукции. Стандарты предприятия явля-

ются лишь средством упорядочения, регламентации работ по

качеству. Управление качеством продукции состоит в опреде-

лении перспективной и текущей целей развития эффективного

производства.

2. ТЕХНИЧЕСКИЙ КОНТРОЛЬ

Технический контроль — одна из важнейших функций управ-

ления качеством продукции. Основная цель всех работ по

контролю состоит в систематической поставке органам управ-

ления производством, начальникам цехов и др. достоверной

информации о фактическом состоянии дел с качеством полу-

фабрикатов, качеством выпускаемой продукции и о предотвра-

щении выпуска продукции низкого качества.

Эффективность системы контроля качества обеспечивается

только тогда, когда контроль охватывает разработку, произ-

водство, хранение, транспортирование и реализацию про-

дукции.

На стадии разработки ведутся всесторонние испытания опыт-

ных образцов и опытной партии нового вида продукции с целью

определения ее соответствия технической документации, дей-

ствующим стандартам и предотвращения передачи в производ-

ство продукции низкого качества.

На стадии производства контроль представляет собой си-

стематическое наблюдение за ходом технологических процес-

сов и стабильностью характеристик. Получаемые данные конт-

роля оперативно используются для корректировки технологи-

ческих режимов, оценки достигнутого уровня качества и

разработки мероприятий по улучшению качества.

Методы и виды контроля, используемые в текстильной

промышленности, весьма разнообразны. В зависимости от цели

и места контроля в производственном процессе различают

входной контроль производства и контроль готовой продукции.

Операционный контроль в прядильном производстве (на-

пример, в хлопкопрядильном) охватывает следующие объекты:

качество компонентов смеси, т. е. оцен1?а свойств волокон

и соответствия их выбранному рецепту смеси, а именно длина

волокон (ГОСТ 3274.5—72), линейная плотность волокна

(ГОСТ 3074.1—72), разрывная нагрузка (ГОСТ 3274.1—72),

влажность волокон хлопка (ГОСТ 3279—76), сорт и зрелость

волокон (ГОСТ 3074.2—72), содержание пороков и сорных

примесей в хлопке (ГОСТ 3274.3—72);

при разрыхлении, очистке и смешивании контроль состава

сортировки, разрыхленности хлопка, количества и качества

отходов, оценка эффективности очистки, линейной плотности

и неравномерности холстов по массе и структуре слоя, скорости

рабочих органов, разводки, работы педального регулятора;

при кардочесании контроль линейной плотности и неравно-

мерности ленты, качества ватки-прочеса (по засоренности и

внешнему виду), количества и качества отходов, скорости ра-

бочих органов, разводки, состояния гарнитуры;

при гребнечесании контроль линейной плотности и нерав-

номерности гребенной ленты, количества и качества отходов,

качества гребенной ватки-прочеса (по засоренности и внеш-

нему виду), скорости рабочих органов и разводок, состояния

гарнитуры гребенного барабанчика, верхнего гребня, щетки и

валиков вытяжного прибора;

при выравнивании лент на ленточных машинах контроль

линейной плотности и неравномерности ленты; скорости рабо-

чих органов ленточной машины, разводки и нагрузки на

нажимные валики вытяжных приборов, состояния валиков, ци-

линдров и очистительных устройств и лентоукладчиков;

при приготовлении ровницы контроль линейной плотности

и неравномерности ровницы, плотности и формы паковки, на-

мотки ровницы, обрывности ровницы, нагрузки на нажимные

валики вытяжного прибора, скорости и разводки рабочих

органов;

при изготовлении пряжи на кольцевых и пневмомеханиче-

ских прядильных машинах контроль линейной плотности, раз-

рывной нагрузки и их неравномерности, крутки, класса пряжи

по засоренности, обрывности, скорости и разводки рабочих

органов, нагрузки на нажимные валики, массы и длины пряжи,

плотности и качества намотки^ паковок пряжи и других пара-

метров.

Операционный контроль в ткацком производстве охваты-

вает следующие объекты:

качество сырья, т. е. оценка свойств пряжи и нитей и соот-

ветствие их требованиям при производстве планируемого ас-

сортимента тканей; при этом используются правила приемки

пряжи согласно ГОСТ 6611.0—73; для оценки линейной плот-

ности пряжи, разрывной нагрузки и разрывного удлинения

используют ГОСТ 6611.1—73 и ГОСТ 6611.2—73; для определе-

ния крутки пряжи —ГОСТ 6611.3-73 и влажности — ГОСТ

6611.4—73, класса пряжи по внешнему виду — ГОСТ 15818—70;

при перематывании контроль разводки контрольных щелей,

массы шайб натяжного устройства, средней плотности намотки

пряжи в бобинах, скорости перематывания. Обрывности пряжи

при перематывании, состояния узловязателей, патронов, само-

остановов;

при сновании контроль скорости снования, обрывности

пряжи, плотности намотки пряжи на сновальных валах, коли-

чества нитей в станке, работы самоостановов, правильности

показаний счетчика длины пряжи, состояния сновальных ва-

лов, количества пороков и отходов снования;

при шлихтовании пряжи контроль вытяжки пряжи, темпе-

ратуры и уровня шлихты, давления пара в барабанах, скорости

шлихтования, величины отжима, величины приклея шлихты

в пряже, плотности намотки пряжи на навое, свойств отшлих-

тованной пряжи, количества пороков и отходов шлихтования;

при пробирании и привязывании основ контроль соответст-

вия выполненных операций заправки основы на ткацком станке

и качества подготовки ремиз, берда, ламелей и рейки, количе-

ства пороков и отходов пробирания и привязывания;

при формировании ткани на станке контроль скорости глав-

ного вала станка, обрывности основных и уточных нитей, плот-

ности ткани по утку, качества основ и ткани на станках, пра-

вильности наладки основонаблюдателя и других вспомогатель-

ных устройств станка, проверка заступа, начала боя, высоты