Седельников А.И. Методические указания - Расчет режимов резания

Подождите немного. Документ загружается.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Факультет автоматизации машиностроения

Кафедра «Технология автоматизированного машиностроения»

А. И. Седельников

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

Методические указания к выполнению контрольной работы

Дисциплина «Резание материалов»

Для специальности 120100 – «Технология машиностроения»

3 курс дневного отделения

4 курс заочного отделения

КИРОВ 2006

Печатается по решению редакционно-издательского совета Вятского государ-

ственного университета

УДК 621.91.02(07)

С284

ИНПИ Вят ГУ У000365

Рецензент: кандидат технических наук, доцент кафедры информационных тех-

нологий машиностроения С.П. Грачев

Седельников А.И. «Расчет режимов резания»

Редактор Е.Г. Козвонина

Подписано в печать 15.12.05 Усл. печ. л. 1,1

Бумага офсетная Печать матричная

Заказ № 312 Тираж 52

Текст напечатан с оригинал-макета, предоставленного автором

610 000, г. Киров, ул. Московская, 36.

Оформление обложки, изготовление – ПРИП Вят ГУ

© Вятский государственный технический университет, 2006

© А.И. Седельников, 2006

3

Оглавление

Введение......................................................................................................................4

1. Задача.......................................................................................................................4

1.1. Предварительный выбор основных режимных параметров ........................5

1.2. Выбор инструментального материала............................................................6

1.3. Выбор геометрических параметров резца .....................................................6

1.4. Обоснование последовательности расчета элементов режима резания ...10

1.5. Определение глубины резания......................................................................11

1.6. Расчет подачи..................................................................................................12

1.7. Выбор периода стойкости инструмента.......................................................16

1.8. Расчет скорости резания ................................................................................17

1.9. Расчет мощности привода .............................................................................18

1.10. Расчет машинного времени .........................................................................19

Список литературы ..................................................................................................19

Приложение 1 ...........................................................................................................20

Приложение 2 ...........................................................................................................25

Приложение 3 ...........................................................................................................30

4

Введение

Повышение производительности труда во многом определяется правиль-

ным выбором параметров режимов резания, позволяющего наиболее полно ис-

пользовать оборудование. Поэтому назначение оптимальных режимов резания

является не только технической, но и экономической задачей.

Существует два основных метода назначения параметров режимов реза-

ния:

1. Табличный метод;

2. Аналитический метод.

При осуществлении первого метода используются общемашиностроитель-

ные нормали режимов резания и отраслевые нормали, в которых сконцентриро-

ван опыт многих передовых предприятий. Этот метод трудоемок и не может

учесть всех особенностей обработки в конкретных условиях.

Второй метод отнимает еще больше времени и тоже имеет недостатки.

Применение ЭВМ позволяет назначить режим резания более точно, учесть

влияние множества факторов на обработку, моделировать процесс резания, за-

тратив при этом минимум времени.

Задача требует аналитического расчета режима резания для токарной об-

работки. Методика и последовательность расчета подробно изложены в на-

стоящем указании. Все необходимые донные изложены в приложении 1 и ре-

комендуемой литературе.

Паспортные данные некоторых станков приведены в приложении 1.

Контрольные задания для выполнения задачи выбирается из 100 вариантов

по двум последним цифрам шифра зачетной книжки студента. Задание к задаче

указаны в таблице П.2.1

1. Задача

Назначить режимы резания с помощью аналитического метода для опера-

ции продольного точения цилиндрического валика при заданных условиях

(табл. П.2.1), из которых известны размеры детали, припуск на обработку, об-

рабатываемый материал, его прочность или твердость НВ, шероховатость и

точность обрабатываемой поверхности. При этом необходимо:

1) Определить целесообразность разделения обработки на черновую и

чистовую;

2) Выбрать материал режущей и державочной частей, форму передней

поверхности и геометрические параметры режущей части инстру-

ментов для черновой и чистовой обработок. Назначить период стой-

кости;

3) Выбрать предварительно модель станка (табл. П.1.2) и определить

все необходимые параметры для расчета (мощность привода, допус-

тимое усилие подачи, высоту державки резца);

4) Если это необходимо, подобрать смазывающе-охлаждающую жид-

кость (СОЖ);

5

5) Произвести аналитический расчет режимов резания для черновой и

чистовой обработки, определить необходимую мощность привода и

уточнить выбор модели станка с учетом наибольшего использования

его возможностей;

6) Определение машинного времени, потребное на заданную операцию.

Примечание:

При наличии возможности, аналитический расчет параметров режимов ре-

зания можно произвести при помощи ЭВМ. Примерный алгоритм расчета при-

веден в приложении 3.

1.1. Предварительный выбор основных режимных параметров

Прежде всего, следует предварительно определить число проходов, необ-

ходимыми для снятия всего припуска и получения заданных точности и шеро-

ховатости детали. Для этого можно воспользоваться рекомендациями [8, стр.

156], где указывается, что на окончательных операциях припуск обычно не пре-

вышает 0,5 мм, на промежуточных – 0,5… 5 мм, а на предварительных может

быть более 5 мм. Но обычно с помощью резца невозможно снять припуск более

7 мм за один проход.

Кроме того, если при выполнении операции необходимо высокое качество

обработанной поверхности, то можно предварительно рассчитать подачу по со-

отношению:

8<

t

s

<10илиs = (0,1 ... 0,123)t

где t – выбранный припуск на обработку (мм);

s – предварительно рассчитанная подача (мм / об).

Если рассчитанная таким образом подача будет меньше минимальной на

станке, то очевидно, что нужно увеличить число проходов, тем самым умень-

шив припуск.

В тех случаях, когда более важным параметром является производитель-

ность и нет высоких требований к качеству обработанной поверхности, целесо-

образно использовать соотношение:

5<

t

s

<7или s = (0,18 ... 0,2)t

Таким образом, выбрав предварительно величину припусков, определяют

число проходов, необходимых для получения заданных технологических пара-

метров.

6

1.2. Выбор инструментального материала

Марку инструментального материала следует выбирать с учетом характера

и вида обработки (табл. 1).

Инструментальный материал должен обеспечивать максимальную стой-

кость и производительность. При этом следует иметь в виду, что твердосплав-

ной инструмент позволяет работать со скоростями в 1-3 раза большими, чем

инструмент из быстрорежущей стали, но плохо переносит ударные нагрузки.

При расчете многопроходной обработки необходимо выбирать материал

и задавать геометрические параметры резца для каждого прохода особо, для

обеспечения наибольшей рациональности использования инструмента.

1.3. Выбор геометрических параметров резца

Геометрические параметры выбираются по таблицам 3 и 4 в зависимости

от условий обработки с учетом формы передней поверхности. Форма передней

поверхности выбирается по таблице 2 с учетом области применения.

Примечание:

Следует иметь в виду, что передний угол должен быть тем больше, чем

меньше твердость и прочность обрабатываемого материала и чем больше пла-

стичность.

7

Рекомендации по выбору инструментальных материалов Таблица 1

Марка инструментального материала при обработке

чугуна

Виды и характер обработки

углероди-

стой и ле-

гирован-

ной стали

труднооб-

рабаты-

ваемых

материа-

лов

нержа-

веющей

стали ау-

стенитно-

го класса

титана и

его спла-

вов

НВ<240 НВ>240

цветных

металлов

и сплавов

Точение черновое при нерав-

номерном сечении среза и

прерывистой обработке

Т5К10

Т5К12В

ВК8

ВК8–В

Т5К12

ТТ7К12

ВК8

ВК8–В

Т5К12–В

ВК8–В

ВК8

ВК8

ВК6–В

ВК8

ВК8–В

ВК4

ВК8

ВК8–В

ВК4

ВК6

ВК8

Точение черновое по корке

при неравномерном сечении

среза и непрерывном резании

Т15К6

Т14К6

ВК8

ВК8–В

ВК8 ВК8

ВК6

ВК8

ВК6–М

ВК4

ВК4

ВК6

Течение черновое по корке

при относительно равномер-

ном резании

Т15К6

Т14К8

ТТ8К6

ТТ20К9

Т15К10

ВК4

ВК8

ВК6–М ВК8

ВК4

ВК8

ВК6–М

ВК2

ВК3–М

ВК4

Точение получистовое, чисто-

вое при прерывистом резании

Т15К6

Т14К8

Т5К10

ВК4

ВК8

ВК8–В

ВК4

ВК8

ВК4

ВК4

ВК6

ВК8

ВК6–М

ВК2

ВК4

ВК3–М

Тонкое точение при прерыви-

стом резании

Т30К4

Т15К6

ВК10–М

ВК6

ВК6–М ВК4

ВК2

ВК4

ВК3–М

ВК6–М

ВК2

ВК2

ВК4

ВК3–М

Тонкое точение при непре-

рывном резании

Т30К4

ВК10–ОМ

ВК4

ВК6–М

ВК4

ВК4

ВК3–М

ВК6–М

ВК2

ВК3–М

ВК6–М

ВК3–М

ВК2

ВК3–М

8

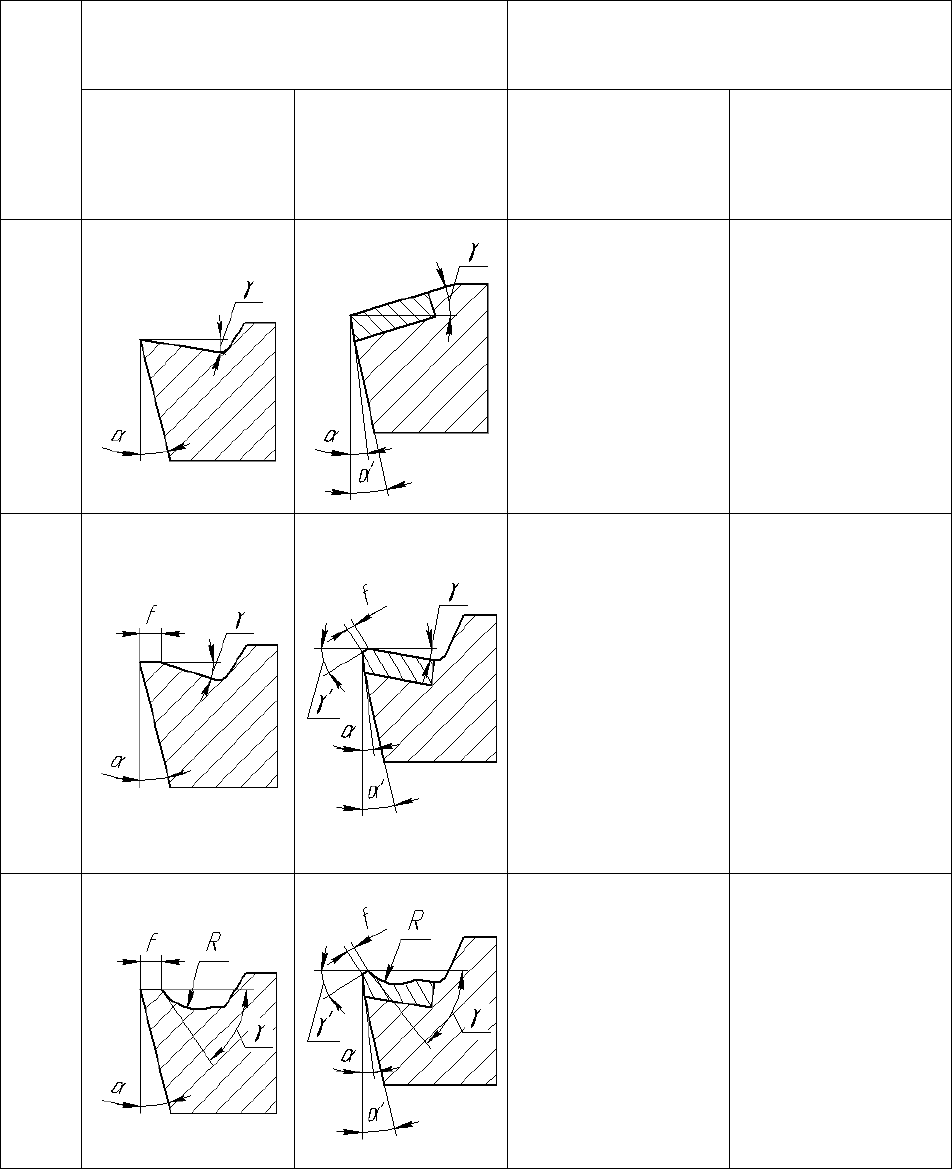

Таблица 2

Формы передней направляющей

Эскиз передней поверхности Область применения

Обозначение,

наименование

а б

а – для резцов

из быстрорежу-

щей стали

б – для резцов с

пластинками из

твердого сплава

I плоская

Обработка чу-

гуна, обработка

стали при S<0,2

мм/об, для фа-

сонных резцов

сложного про-

филя

Обработка стали

с Вр>80кгс/мм

при достаточной

жесткости и

виброустойчи-

вости заготовки.

Необходим

стружколома-

тель.

II плоская с фаской

Обработка стали

при S>0,2.

Обработка серо-

го чугуна, обра-

ботка стали с

Вр>80 кгс/мм

при достаточной

жесткости и

виброустойчи-

вости заготовки.

Необходим

стружколома-

тель.

III радиусная с фаской

Обработка стали

с обеспечением

стружколомания

или стружкоза-

вивания

R=(10…25)S

Обработка стали

с Вр<80 кгс/мм

при S>0,3

мм/об, R=4…5

мм; лунка обес-

печивает

стружколомание

или

стружкозавива-

ние.

9

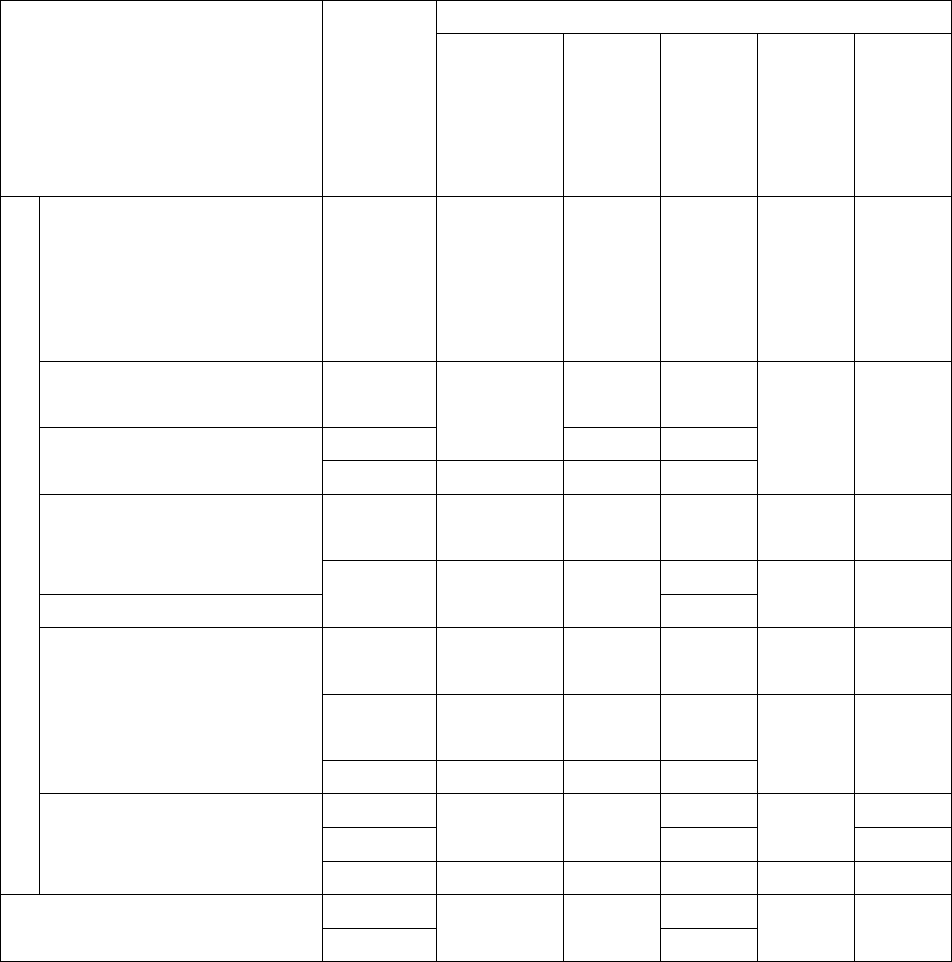

Таблица 3

Геометрические параметры режущей части

Резцов при точении

геометрические параметры

Обрабатываемый

материал и вид

обработки

Мате-

риал

реж.

части и

форма

пов-ти

Размер

фаски i,

мм

γ

1

o

γ

o

α

o

λ

o*

сталь углеродистая

легированная, инст-

рументальная, сталь-

ное литье с НВ>340,

σ

в

<120 кгс/мм

б/с II,

III

(0,8…1)

S

0 25..30 8…12 0

σ

в

<100 кгс/мм

т/с II,

III

-3…-5 15..20

т/с II

0,2…0,5

-10 8…15

σ

в

>100 кгс/мм

т/с I -5..-10

8 0…4

б/с II,

III

(0,8…1)

S

0 12..18 8…12 0

чугун серый НВ<220

1

чугун серый НВ>220

т/с II,

III

0,2…0,5 -3…-5

8

6…8 0…4

б/с II,

III

(0,8…1)

S

0 12..18 8…12 0

т/с II,

III

0,2…0,5 -3…-5 15

чугун ковкий

т/с I -2

8…12 0…4

т/с II 10..12 10

т/с III

0,2…0,3 -5..-10

15

10

0

черновая обработка

нержавеющие и жа-

ропрочные стали, ти-

тановые сплавы

т/с I -5..-15 6…12 0…10

б/с I 5…25

чистовая обработка

т/с I

8…15

12 -4…0

* у резцов, имеющих форму III передней поверхности, угол λ = 0

о

; у то-

карных резцов с плоской формой передней поверхности – λ = -4…4

о

.

Примечание:

Быстрорежущую сталь целесообразно применять в случае ударных нагру-

зок и для сложно-фасонного инструмента.

10

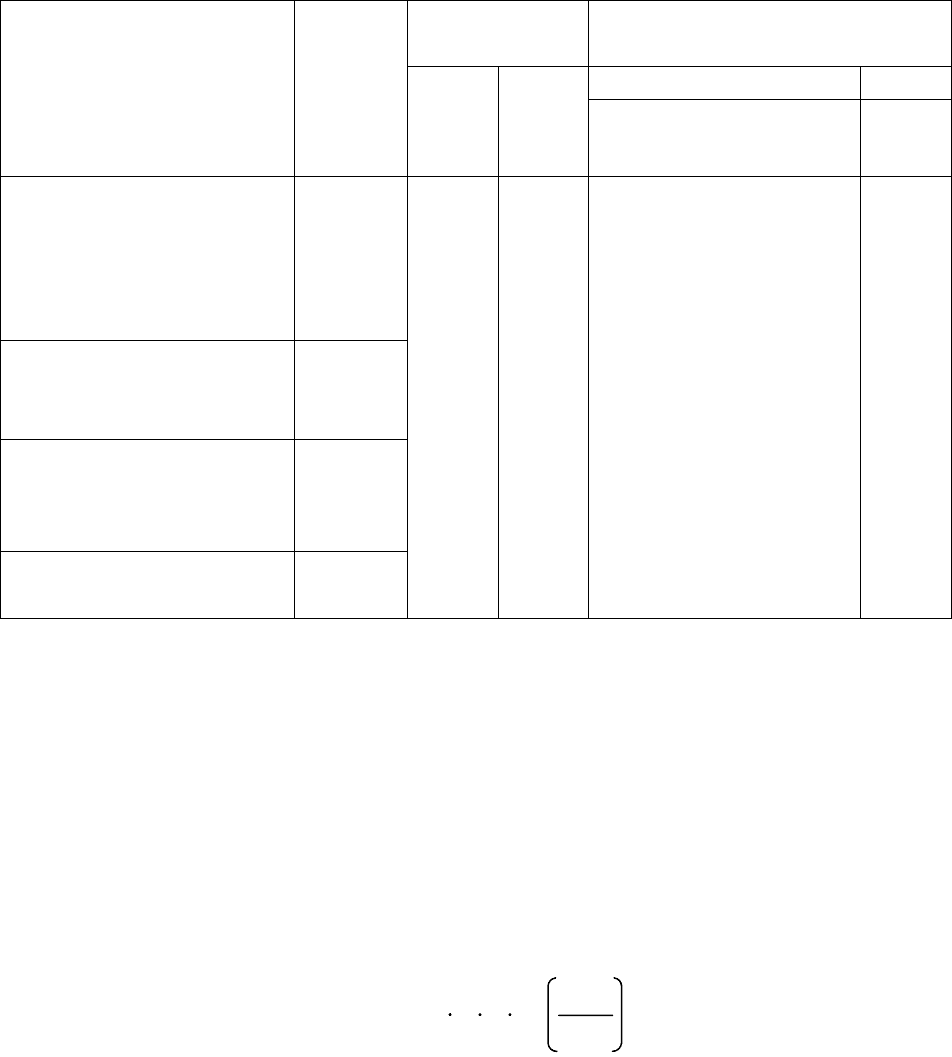

Таблица 4

Значение углов в плане и f и f'

параметры переходной режущей кромки

Радиус при

вершине

Материал режущей части

твердый сплав б/с

Условия

обработки

φ

о

S<0,2

мм/об

S>0,2

мм/об

f' f'

Обтачивание загото-

вок малой жесткости

или ступенчатых заго-

товок, обтачиваемых в

упор

90

Точение заготовок не-

высокой жесткости

напроход

60,,,75

Точение жестких за-

готовок напроход

30,,,60

Чистовое точение с

малыми глубинами

10,,,30

0,5…5

1,,,3

15

5,,,10

* для отогнутых резцов угол φ' для сечения до 20х30 равен 45

о

, свыше

20х30 – 30

о

.

1.4. Обоснование последовательности расчета элементов режима резания

К элементам режима резания относятся скорость резания V, подача S и

глубина резания t. Необходимо выяснить, в какой последовательности следует

назначать или рассчитывать эти параметры. Очевидно, что для увеличения про-

изводительности необходимо иметь максимально возможный объем срезаемого

слоя в единицу времени, например в минуту (g). Его можно вычислить по фор-

муле:

g =1000 V S t ,

мм

мин

(1)

С увеличением любого из параметров пропорционально растет объем, а

следовательно, и производительность процесса резания. Однако при этом сни-

жается стойкость инструмента. В связи с этим в первую очередь максимально

возможными назначаются те параметры, которые в меньшей степени будут

уменьшать период стойкости инструмента.

Известно, что на период стойкости режущего инструмента меньше всего

влияет глубина резания (t), т.к. с ее увеличением увеличивается ширина срезае-

мого слоя (длина активной части режущей кромки) и резко улучшаются усло-