Сборник - Нефтегазовые технологии

Подождите немного. Документ загружается.

225

Отметим тот факт, что специалистами ООО «НПФ «Радуга» достигнут мини-

мальный внутренний диаметр для селективного доступа в стволы многозабойных

скважин 5-го уровня, равный 80 мм, из колонны Ø146.

Опыт применения разработок ООО «НПФ «Радуга» (комплекты для зарезки

окон из подвески хвостовиков из обсадных колонн 140, 168, 178, 245 мм) позволяет

говорить о надежности оборудования. Созданные техника и технология многозабой-

ного бурения позволяют:

– строить многоствольные скважины 5-го уровня с герметичным соединением

обсаженных стволов с возможностью селективного захода в каждый;

– одновременно-раздельно эксплуатировать два пласта;

– увеличить нефтеотдачу пластов при снижении затрат на добычу углеводородов.

При этом стоимость оборудования и инструмента для строительства многоза-

бойной скважины кратно меньше по сравнению с использованием аналогичных им-

портных технических средств и технологий.

Выводы:

1. Строительство многозабойных скважин позволяет уменьшить затраты на

разработку месторождений и увеличить коэффициент извлечения нефти. Для эффек-

тивного применения МЗС необходима проработка экономической целесообразности

их применения.

2. В настоящее время на рынке предлагается оборудование для скважин лю-

бой степени сложности. В основном это оборудование крупнейших мировых сер-

висных компаний.

3. В последние годы в России осуществлена разработка и изготовление кон-

курентоспособного оборудования для бурения скважин от 3-го до 5-го уровня слож-

ности. Особо следует отметить оборудование ООО «НПФ «Радуга», позволяющее

проводить скважины 5-го уровня сложности с герметичным соединением бокового и

основного стволов.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Новые технологии строительства многозабойных скважин. Хосе Фрайджа, Херве Омер, Том

Пулик, Rosharon, Техас, США, Майк Джардан, Каракас, Венесуэла, Мируш Каджа, Eni Agip,

Милан, Италия, Рамиро Паез, CNOOC, Джакарта, Индонезия, Габриель П.О. Сотомайор,

«Петролио Бразильеро» С.А. (Petrobras), Рио-де-Женейро, Бразилия, Кеннет Умуджоро,

TotalFinaElf, Порт-Харкор, Нигерия ИД «Нефть и Капитал», август 2003.

2. Разработка и создание отечественных технологий и технических средств строительства

многозабойных скважин. Низамов Д.И., Ахмедов Н.Э. ООО «НПФ «Радуга», апрель 2007.

УДК 622.245

УВЕЛИЧЕНИЕ ИНГИБИРУЮЩЕЙ СПОСОБНОСТИ БУРОВОГО

РАСТВОРА ВСЛЕДСТВИЕ ПОВЫШЕННОГО СОДЕРЖАНИЯ

АКРИЛОВОГО ИНКАПСУЛЯТОРА И ДЕФЛОКУЛЯНТА

О.А. Нечаева, А.М. Шувалов

В статье решаются проблемы, связанные с буровым раствором при бурении под кон-

дуктор Чеганской и Люлинворской свит на Южно-Приобском месторождении.

При бурении интервала под кондуктор на Южно-Приобском месторождении

(Западная Сибирь) постоянно приходится сталкиваться с серьезными проблемами в

Чеганской и Люлинворской свитах, такими как:

– повышенное поступление «свободной» воды в циркуляционную систему;

226

– образование «сальников» на элементах КНБК и БК;

– закупоривание желобной системы и устьевой воронки;

– залипание сеток вибросит – весь раствор «улетает» в шнек;

– постоянный рост условной вязкости (УВ) и реологических параметров раствора.

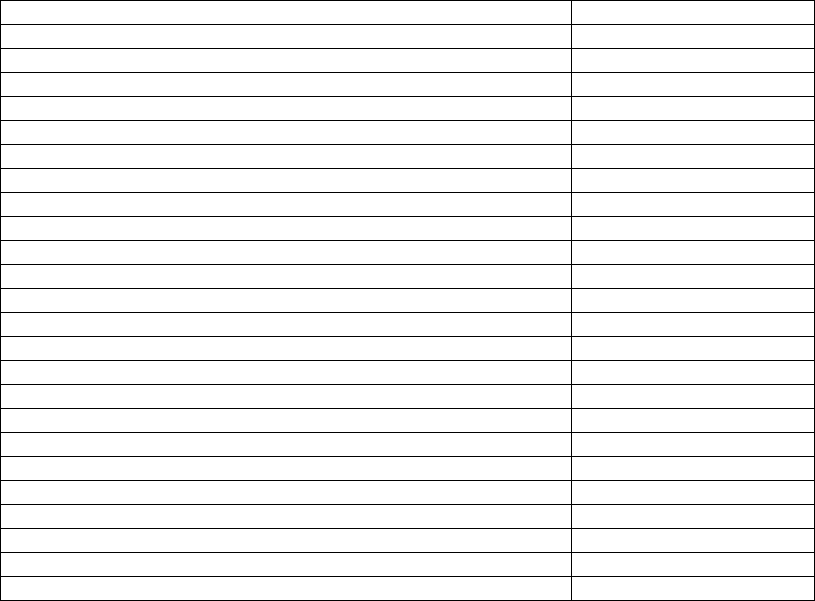

Описания данных интервалов представлены в табл. 1.

Таблица 1

Описание интервалов бурения

Глубина залег

а

ния

(по вертикали)

Стратиграфическое

подразделение

Описание

г

орной

породы

От

(кровля)

До

(подошва)

Название

и

н

декс

255

470

Чеганская

свита

P

1/2-3/2

Глины светло

-

зелёные, алев

ритистые

с растительными остатками и прослоями

бурого угля

470

690

Люлинворская

свита

P

2/2

Глины з/серые с глаукони

том, внизу

опоковидные, в середине – диатомовые

глины, опоки серые

Что касается проблем, связанных с прохождением вышеуказанных участков,

то это, прежде всего, активная флокуляция (слипание) частиц выбуренной породы.

Это свойство глинистого шлама влечет за собой сальникообразование на КНБК и

бурильной колонне, что приводит к затруднениям при СПО (затяжки и посадки),

возможной потере циркуляции при «расхаживаниях» рабочего инструмента, посто-

янному «забиванию» шламом устьевой воронки (самовар) или «заваливанию» забу-

рочной ямы, а также к закупориванию желобной системы. Кроме того, данная глина

очень быстро «замазывает» и «забивает» сетки вибросит, что приводит к большим

потерям бурового раствора, не имеющего возможности проходить через первую

ступень очистки и напрямую поступающего в шнек. В результате чего на вибросита

и, соответственно, в циркуляционную систему поступает повышенное количество

«свободной» (несвязанной) воды, в которой глина «распускается» и набухает еще

сильнее. Растет вязкость раствора. Проблема многократно возрастает.

Таким образом, на буровой наблюдается примерно следующая картина: после

наращивания и короткой промывки на одном насосе (1,8 м

3

/мин) бурильщик вклю-

чает второй насос и начинает бурение. В это время один из помбуров спускается на

забурочную яму и непрерывно лопатой пытается не допустить заваливания ВШНов.

В ЦСГО трое помбуров постоянно льют воду на сетки вибросит и выгребают слип-

шийся шлам из коробов вибросит. Через 5 мин сетки окончательно забиваются, на-

сосы выключаются, и производится очистка элементов первой ступени очистки от

выбуренной породы. И так – каждый раз. За 1 час работы процесс бурения продол-

жается не более 10-15 мин. Кроме того, закупоривается желобная система. А это уже

остановка на 1, 2 или 6 часов. В итоге, вопреки запретам экологической службы в

раствор вводится нефть, которая «заваривает» раствор и делает его нетекучим. Если

учесть, что действие происходит на безамбарном бурении, где нет возможности

сбросить раствор с целью обновления, то ситуация быстро приближается к критической.

Параметры раствора, рекомендуемые в данном интервале, представлены в табл. 2.

227

Таблица 2

Программные параметры бурового раствора для данных интервалов бурения

ПАРАМЕТР

*

Ед.Изм

Рекомендуемый диапазон

мин

-

макс

Плотность раство

ра

кг/м

3

1120

—

1160

Условная вязкость

с/л

40

—

60

Пластическа

я вязкость

cП

15

—

25

Динамическое напряжение

сдвига

фнт/100 фт

2

10 — 25

Снс (10

сек/10

мин

)

фнт/100

фт

2

8/17

—

15/25

Содержание песка

%

<

2

Рн

—

7

—

8,5

Толщина корки

мм

1

—

1,5

Содержание Cl

-

мг/л

<

1000

Содержание Ca++

мг/л

<

200

Водоотдача

м

л/30

мин

<

15

МВT

кг/м

3

<

100

*

Замеры параметров проводились по стандарту API (American Petroleum Institute)

Для обеспечения качественного строительства скважин и выполнения своих

функций буровой раствор должен обладать универсальными свойствами. Однако, не-

смотря на технический и технологический уровень буровых работ, в том числе и в об-

ласти буровых растворов, создать систему, которая бы отвечала всем требованиям, пока

не удается. Как правило, выбирается такой компонентный состав системы бурового рас-

твора, который позволяет решить наиболее важную проблему на данном интервале бу-

рения. При прохождении неустойчивых глинистых пород, как правило, применяют ин-

гибирующие растворы. К ингибирующим буровым растворам относятся системы на

водной основе, в которых содержатся вещества для предупреждения гидратации глини-

стых пород (ингибиторы гидратации глин). К ингибиторам гидратации относятся неор-

ганические и органические вещества, такие как: известь, хлориды калия, кальция, маг-

ния, гипс, аммонийные соли, натриевые и калиевые соли поликремниевой кислоты

(жидкое стекло), полигликоли, некоторые лигносульфонаты, анионоактивные ПАВ, ко-

торые являются носителями ионов кальция, калия, аммония и других. При введении в

буровой раствор ингибирующего компонента происходит физико-химическое взаимо-

действие глины и электролита, приводящее к модификации ее поверхности. При этом

гидрофильность глины поддерживается на таком уровне, чтобы обеспечить агрегатив-

ную и седиментационную устойчивость системы бурового раствора.

При прохождении представленных интервалов бурения выбирается система

раствора, компонентный состав которой показан в табл. 3.

Таблица 3

Рецептура раствора

№

п/п

Наименование

Описание, назн

а

чение

Расход

кг(л)

/

м

3

1

MF

-

55

Инкапсулятор

0,5

2

Poly

-

plus RD

Инкапсулятор

1,5

3

SAPP

Дефлокулянт

0,5

4

Desco CF

Дефлокулянт

0,2

5

Ecolube

Смазка

1,6

6

Citric Acid

Регулятор pH

0,2

228

Проблемы, описанные выше, неоднократно пытались решать путём введе-

ния различных гидрофобизирующих реагентов (ГКЖ) и реагентов-понизителей

вязкости (НТФ и ТПФН).

Гидрофобизирующая кремнийорганическая жидкость (ГКЖ) применяется в качест-

ве модификатора глинистых буровых растворов; обеспечивает повышенную смазываю-

щую способность; уменьшает поступление воды в буровой раствор из породы; снижает и

стабилизирует вязкость бурового раствора. Но, как показала практика, данный реагент

лишь ненадолго снижает вязкость раствора. Со временем проблема вновь возникает.

Нитрилотриметилфосфоновая кислота (НТФ) также снижает вязкость только

лишь на короткий промежуток времени.

Триполифосфат натрия (ТПФН) хорошо зарекомендовал себя в качестве реа-

гента-разжижителя. Он разжижает даже растворы с кальциевой агрессией, но на вы-

буренную породу не оказывает влияния, то есть не обладает инкапсулирующими и

дефлокулирующими свойствами. Свойства раствора меняются, но выносящая спо-

собность раствора остаётся низкой.

На Южно-Приобском месторождении в сложившейся ситуации выход был

найден в увеличении концентрации дефлокулянта в растворе с проектных 0,5-1 до 4-

5 кг/м

3

. Данная начальная и поддерживаемая на всем протяжении бурения интервала

концентрация разжижителя во взаимодействии со структурообразователем (Poly-plus

RD, MF-55) не позволяет флоккулировать частицам выбуренной породы, а также

связывает свободную воду.

Условная вязкость промывочной жидкости в этом случае заметно ниже про-

граммных значений и составляет 33-38 сек (по воронке Марша). Соответственно, значи-

тельно заниженными являются и реологические параметры раствора (пластическая вяз-

кость, ДНС и СНС). Однако сниженная выносная способность раствора компенсируется

расходом (подачей) двух буровых насосов – 3,4-3,6 м

3

/мин, а также 10-15-минутными

промывками с расхаживанием инструмента после бурения каждой свечи. Кроме того,

необходимо повысить содержание смазочной добавки в растворе (хотя бы до 2 л/м

3

) с

целью снижения сальникообразования на элементах бурильной колонны и КНБК.

УДК 62-233.1

ШПИНДЕЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ

Н.Л. Полей

В статье описываются технические решения, позволяющие создать более компакт-

ную шпиндельную опору бурового забойного двигателя с увеличенным ресурсом, малой

материалоемкостью и высокой ремонтопригодностью, с расширенными эксплуата-

ционными характеристиками, технологичную в изготовлении.

Задача интенсификации процесса бурения глубоких скважин выводит на первый

план снижение непроизводительных затрат времени на спуско-подъемные работы бу-

рильной колонны в частности и на повышение ресурса и надежности работы оборудо-

вания КНБК на забое в целом. Как известно, наибольшему износу/поломкам подверже-

ны долото (породоразрушающий инструмент), шпиндельная опора и шарниры КНБК.

На сегодняшний день известны различные конструкции осевых шпиндельных

опор: с подшипниками качения и скольжения. Несмотря на то, что в обычных усло-

виях подшипники качения имеют большой ресурс и превосходят своих «собратьев»

по несущей способности, в условиях буровой их преимущество нивелируется серь-

езными недостатками, а именно: быстрым износом при воздействии ударных нагру-

229

зок и вибраций, а также абразивным износом ввиду наличия твердых примесей в ра-

бочей жидкости (буровом растворе) и ее химической активности. При этом подшип-

ники качения никогда не были дешевым изделием. Единственными актуальными

достоинствами подшипников качения остаются относительно небольшой момент

трения и теплостойкость (возможность работы при температурах 150...200 °С). Од-

нако и в эти области уже смело вторгаются подшипники скольжения на основе твер-

дых эластомеров (полиуретанов и полиамидов).

Для увеличения ресурса и надежности в многоступенчатой шпиндельной опоре

забойного двигателя, состоящей из наружного неподвижного корпуса и вращающегося

внутри него на подшипниках скольжения (осевых и радиальных) вала, пакет осевых

подшипников выполнен в виде кольцевых опор (пят и подпятников) с поперечным се-

чением в виде взаимосопряженных прямоугольных треугольников, причем основная

опорная плоскость перпендикулярна оси шпиндельной опоры; также между пятами вала

установлены промежуточные листовые шайбы, которые могут выступать за пяты вала в

радиальном направлении; эластомерные подложки выполнены листовыми незащемлен-

ными шайбами и на несущих поверхностях могут иметь рельефные выемки, причем на

верхней эластомерной подложке выемки выполнены в виде дуг окружности, эксцен-

трично расположенных относительно оси подложки, с положительным градиентом на-

правления по ходу вращения вала от края подложки к ее центру и анизотропией жестко-

сти в радиальной системе координат: по ходу вращения вала жесткость меньше, чем в

обратном направлении; а на нижней подложке выемки могут быть концентрическими с

анизотропией жесткости в радиальном направлении: снаружи к центру подложки жест-

кость выше, чем в обратном направлении. Одновременно шпиндельная опора может

быть выполнена маслонаполненной.

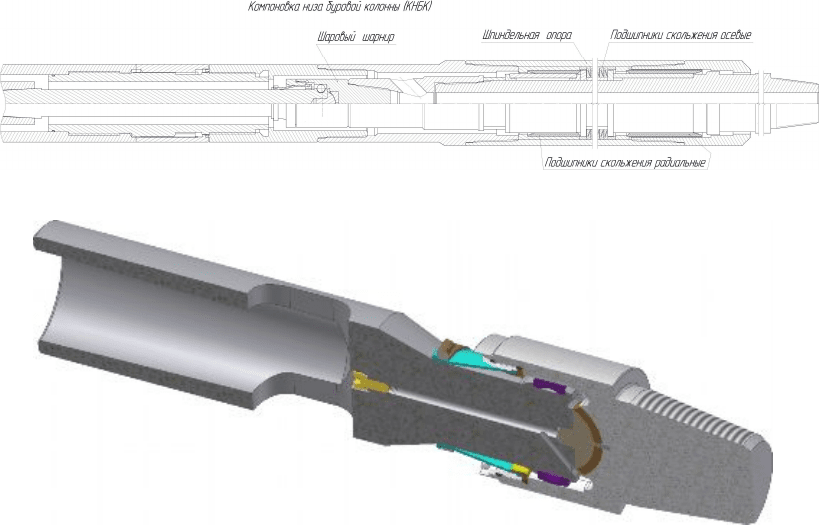

Компоновка низа буровой колонны и шарнир забойного двигателя рассмотре-

ны на рис. 1, 2.

Рис. 1. Компоновка низа буровой колонны

Рис. 2. Шарнир забойного двигателя

230

В итоге, технические решения позволяют создать более компактную шпин-

дельную опору бурового забойного двигателя с увеличенным ресурсом, малой мате-

риалоемкостью и высокой ремонтопригодностью, с расширенными эксплуатацион-

ными характеристиками, технологичную в изготовлении. На конструктивные реше-

ние данной проблемы поданы заявки на изобретение №2009115519 «Шпиндельная

опора забойного двигателя», и готовится аналогичный материал «Шарнир шпин-

дельной опоры» по заявке на изобретение №2009129733.

УДК 622.276.241.532.526.4

КОНЦЕПТУАЛЬНОЕ МОДЕЛИРОВАНИЕ

И ОПЫТ СОЗДАНИЯ АДЕКВАТНЫХ ИНТЕГРИРОВАННЫХ

ГИДРОДИНАМИЧЕСКИХ МОДЕЛЕЙ

В.И. Попков, В.П. Шакшин

В статье обсуждается вопрос построения гидродинамической модели залежи, обсу-

ждаются общие и ряд частных вопросов, возникающих как при моделировании зале-

жей нефти и газа, так и при исследовании общего состояния системы «нефтяной

пласт», авторами приводятся результаты исследований, полученных с 2001 по 2008

гг. На примере конкретного месторождения проводится анализ мероприятий, прово-

дившихся на месторождении в рамках истории разработки, делаются выводы о кор-

ректности управления системой, приводятся рекомендации к формированию даль-

нейшей стратегии разработки месторождения.

ВВЕДЕНИЕ

К решению нефтепромысловых задач следует подходить системно с учетом мно-

жества факторов, характеризующих как внутренние особенности объекта, так и его ме-

сто в окружающей инфраструктуре. Этим целям отвечают внедряемые в практику НК

Роснефть интегрированные проекты разработки нефтегазовых месторождений.

Внутреннюю, подземную часть разработки нефтегазовых месторождений ин-

тегрированного проекта, гидродинамические и фильтрационно-емкостные характе-

ристики наиболее достоверно отражают геолого-промысловые материалы. Именно

эти данные служат информационной основой для создания геолого-

гидродинамических моделей природных резервуаров и выявления факторов,

влияющих на поисково-разведочные процессы, подсчет запасов, разбуривание пла-

стов и эффективность их разработки. Но только этих факторов недостаточно для по-

строения интегрированной системы анализа, мониторинга и управления процессами

извлечения углеводородов, необходим новый системный подход с привлечением

общефизических предпосылок [1-12].

Поскольку большинство моделей создается в рамках разработки проектно-

технического документа, то в начале создания оптимальной технологии разработки

на первой стадии проектирования необходима предпроектная проработка концеп-

туальных моделей разработки, на основе которых должны предлагаться максималь-

но адекватные технологические решения, полученные экспертным путем, по анало-

гии с учетом предыдущего опыта разработки аналогичных залежей. Использование

концептуального проектирования при интегрированном проектировании позволит

подготовить технико-экономическую оценку (ТЭО) развития основных месторожде-

ний ОАО «Самаранефтегаз», в том числе ТЭО по Газовой программе.

231

При трехстадийной форме концептуального проектирования [2] необходима

также действенная система мониторинга качества (СМК) для внутренней экспертизы

и организации завершения проектов с подведением итогов, извлечением уроков и

распространением накопленных знаний в проектах улучшений на перспективу в

блоках развития геологии, разработки и гидродинамического моделирования. Возь-

мем, например, завершенный проект разработки Кулешовского месторождения ОАО

«Самаранефтегаз».

Как известно, коэффициент извлечения нефти (КИН) определяется выбранной тех-

нологией разработки нефтегазового месторождения и определяется простой формулой

КИН= К

выт

*К

охв

, (1)

где К

выт

– коэффициент вытеснения нефти внедряемым агентом,

К

охв

– коэффициент охвата залежи этим агентом вытеснения.

К

выт

определяется лабораторным путем непосредственно на образцах керна и

является исходным параметром относительных фазовых проницаемостей (ОФП) и,

как правило, не зависит от варианта моделируемой технологии воздействия на пласт,

следовательно, оптимизационные технологические решения извлечения нефти из

залежи представлены в коэффициенте К

охв

.

Многочисленные исследования показывают, что гидродинамические модели

реально отражают функцию К

выт

, так как она параметрически задается в ОФП.

Функция К

охв

отражает долю охвата объема залежи (численной ячейки моделирова-

ния) воздействием агентом вытеснения. В существующих гидродинамических моде-

лях разработки при максимальной обводненности скважин определенное в модели

К

охв

слабо зависит от варианта разработки и от плотности сетки скважин [3] и близок

к 1, что противоречит опыту разработки нефтегазовых месторождений.

Функция К

охв

, включающая в себя наибольшую долю факторов риска, должна оп-

ределяться при трехмерном моделировании процессов фильтрации и являться парамет-

ром оптимизации разработки нефтегазовых месторождений. При гидродинамическом

моделировании Кулешовского месторождения был выявлен этот новый фактор управ-

ления охватом вытеснения на поздних стадиях разработки высокообводненных залежей.

Косентино Л. пишет, что гидродинамические модели сложно интегрируются в

единый технологический процесс проектирования разработки [1]. Предложенные спо-

собы решения данной задачи для неньютоновских нефтей [4] и ньютоновских – для од-

номерного случая [5-7] затрудняют их практическое применение при трехмерном моде-

лировании. В одномерной или радиальной постановке эффекту «запертого» недрени-

руемого объема пласта не хватает второй и третьей степеней свободы, что оказывается

критичным. Предлагается системно-интегрированный физически содержательный ме-

тод учета эффектов недренирования областей пласта, который основан на итеративном

анализе полученных в классических моделях полей скоростей.

ПОСТАНОВКА ЗАДАЧИ

Связь между градиентом давления и скоростью жидкости в пористой среде

осуществляется посредством закона Дарси:

ku=-∆p, (2)

где k=k

о

*k

f

, k

о

– абсолютная проницаемость керна,

k

f

– ОФП, p – давление, u – скорость фильтрации.

Дополним уравнение (2) уравнением неразрывности:

dρ/dt+divρu=0, (3)

где ρ – плотность жидкости.

232

Получим классическую формулировку задачи фильтрации. Уравнение (2) описы-

вает процессы в масштабах керна с минимальным характерным масштабом хотя бы по-

рядка 100 зерен породы и определяет лабораторное значение К

выт

, а уравнение (3) по-

зволяет описывать сложные микроскопические течения флюида на расстояниях размера

самих зерен породы, капилляров и определять К

охв

. При переносе проницаемостей, оп-

ределенных на керне с минимальным характерным размером, на межскважинное про-

странство удаленной области фильтрации с характерным масштабом уже порядка ка-

пилляра и уменьшающейся ролью гидродинамических сил по сравнению с капилляр-

ными и архимедовыми, необходимо учитывать концевые капиллярные эффекты и мо-

дифицировать макроскопическую абсолютную проницаемость средствами ОФП. В этом

случае определяется реальная величина К

охв

пласта или ячейки вытеснения [8].

Некоторые исследователи пишут, что столь малые масштабы не могут влиять

на дебит скважин и расчет потенциалов по радиальному аналогу закона Дарси –

формуле Дюпюи:

Q=k

o

*k

f

*h*dp/(µ

o

*B

o

*ln(R

k

/r

c

)+c), (4)

где Q – дебит скважины, h – толщина пласта, μ

o

– вязкость, R

k

– радиус контура пи-

тания, r

c

– радиус скважины, B

o

– объемный коэффициент, с – скин фактор.

Численное решение поставленной задачи (2)-(3) при задании постоянного дав-

ления Р

о

на границах моделируемого куба и забойного давления Р

зб

на скважине без

упомянутого параметрического согласования ОФП на расстоянии радиуса дрениро-

вания R

k

скважины приводит к появлению численного скин-эффекта удаленной зоны

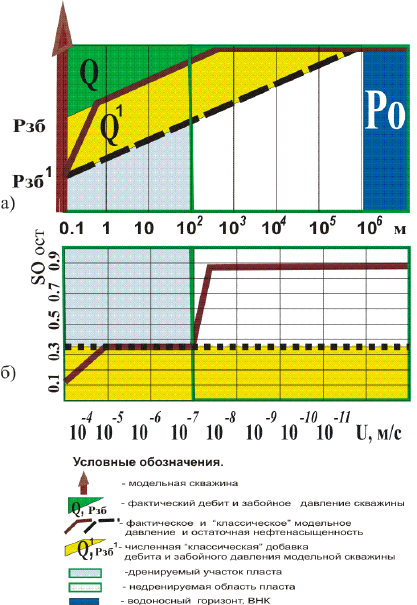

(рис. 1), который не участвует в расчетах дебитов скважины по формуле Дюпюи, а

также по ГДИС, но определяет дебит модельной скважины.

Рис. 1. Скоростное представление дренирумой и недренируемой областей фильтрации (а)

и увеличения остаточной нефтенасыщенности в недренируемой области (б)

233

При адаптации проницаемости в гидродинамической модели по дебитам жид-

кости и фактическим замерам забойных давлений без учета проницаемости удален-

ной зоны, усредняются различные области фильтрации: дренируемая и недренируе-

мая, изменяется определенная средствами ГДИС на участке радиального притока

абсолютная проницаемость. Модельная проницаемость области дренирования сква-

жины оказывается ниже замеренных по ГДИС, потому что в нее численно входит

скин-фактор недренируемой зоны.

Если не изменять исходную геологическую проницаемость, то при расчете

прогнозных вариантов по забойным давлениям без учета дополнительных скин-

факторов недренируемой зоны потенциальный дебит модельной скважины отклоня-

ется от расчетного по формуле Дюпюи в большую сторону [12].

На рис. 1 представлено «классическое» линейное скоростное решение области

фильтрации на «бесконечности» (порядка 10

6

м от скважины). Из ГДИС известно, что

радиус дренирования скважин не превышает 100-300 м, т.е. трех логарифмических цик-

лов от скважины. При сверхмалых массовых скоростях 10

-6

м

3

/м

2

/с формируется пере-

ходная зона релаксации скоростных напряжений, что приводит к искривлению линий

тока с образованием застойных зон фильтрации или к эффекту запирания радиальной

фильтрации [4-8]. Речь идет о способах моделирования второй диссипативной состав-

ляющей скин-фактора вне области дренирования скважины посредством параметриче-

ского сопряжения двух моделей фильтрационных процессов [5, 6].

МОДЕЛЬ

За основу данной модели взято утверждение о том, что при низких капилляр-

ных числах движение вещества осуществляется по законам, не описывающимся

классической теорией фильтрации. Величина капиллярного числа, ниже которого

при фильтрации необходимо уменьшать гидродинамическую составляющую дейст-

вующих сил, определяется из геологических соображений (соответствует процессам

миграции углеводородов, N

c

~10

-7

). При N

c

<10

-7

влияние гидродинамических сил

становится минимальным, и процессами, происходящими в пласте, управляют ка-

пиллярные и Архимедовы силы (см. рис. 1).

В известную формулу для ОФП вводится зависимость от капиллярного числа

ее коэффициентов:

k

rj

=k*

rj

(N

c

)(S*)

εj(Nc)

, p

cow

=p*

cow

(N

c

,S

o

*),

где S

j

*=(S

j

-S

jr

)/(1-S

wr

-S

orw

), S

j

, S

rj

– соответственно, текущая и остаточная насыщенно-

сти фазы j; k

rj

*

(N

c

) – значение относительной проницаемости фазы j при ее макси-

мальной насыщенности; p*

cow

– капиллярное давление; ε

j

(N

c

) – характеризует сте-

пень вогнутости кривой относительной проницаемости.

k

rj

*

(N

c

), p*

cow

, S

jr

(N

c

), ε

j

(N

c

) аппроксимируются между своими предельными

значениями с помощью корреляционной функции θ(N

c

) в виде

C

j

(N

c

)=θ(N

c

)C

j,min

+(1– θ(N

c

))C

j,max,

; θ =(1+a(N

c

/N

c

cryt

)

b

)

-1

,

где C

j

(N

c

) – любой из коэффициентов k

rj

*

(N

c

), p*

cow

, S

jr

(N

c

), ε

j

(N

c

); C

j

(N

c

) – дополни-

тельный скин-фактор недренируемой зоны; C

j,max

, C

j,min

– значения, соответственно,

в зонах дренирования и недренирования; N

c

cryt

– критическое значение капиллярного

числа или точка сопряжения решений; a и b – параметры.

АПРОБАЦИЯ ПРЕДЛОЖЕННОГО МЕТОДА МОДЕЛИРОВАНИЯ

Данный метод моделирования прошел широкую апробацию на многих место-

рождениях России и показал хорошие результаты при адаптации моделей и расчетах

прогнозных вариантов разработок.

234

Пример реализации в ПТД моделируемого объекта, как единого интегриро-

ванного объекта исследования является моделирование резервуара разработки с

аномально низкими скоростями фильтрации в удаленных зонах при редкой сетке

скважин и приемлемых параметрах ФЭС породы и свойствах флюидов. На практике

такой эффект создается при естественной убыли эксплуатационного фонда скважин,

что характерно для «старых» месторождений в завершающей стадии разработки.

Данная схема фильтрации была отмечена и смоделирована на карбонатной залежи

пласта А

4

Кулешовского месторождения.

Пласт А

4

залегает в верхней части башкирского яруса, сложен известняками, в

различной степени доломитизированными (см. таблицу). Нижним водоупором слу-

жат плотные известняки, верхним – глины, алевролиты. Сложная процедура адапта-

ции карбонатного пласта А

4

связана с тем, что пласт А

4

представляет из себя лагуну с

рифовым островом, выросшем на слабопроницаемом основании – ядре рифа. Как

минимум, три типа геологических тел – ядро, являющееся основанием рифа, сам риф

и прилегающая к нему обширная лагуна определяют всю сложность адекватного

гидродинамического моделирования разработки.

Средняя глубина залегания кровли, м

1700/1618

Тип залежи

неполно

-

пластовая

Тип коллектора

карбонатная

Средняя общая толщина, м

43,2

Средняя эффе

ктивная нефтенасыщенная толщина, м

22,8

Коэффициент пористости, доли ед.

0,183

Коэффициент нефтенасыщенности пласта, д.ед.

0,88

Проницаемость, 10

-

3

мкм

2

206,0

Коэффициент песчанистости, доли ед.

0,76

Расчлененность,

доли ед.

7,5

Начальная пластовая

температура,

°

С

48

Начальное пластовое давление, МПа

18,80

Вязкость нефти в пластовых условиях, мПа

·

с

0,88

Плотность нефти в пластовых условиях, т/м

3

0,730

Плотность нефти в поверхностных условиях, т/м

3

0,795

Абсолютная отметка ВНК, м

-

1697

Объемный

коэффициент нефти, доли ед.

1,211

Содержание серы в нефти,

%

0,75

Содержание парафина в нефти,

%

4,51

Давление насыщения нефти газом, МПа

7,53

Газовый фактор, м

3

/т

79,21

Содержание сероводорода,

%

0.75

Вязкость воды в пластовых условиях, мПа

·

с

1,01

Плотность воды в поверхностных условиях, т/м

3

1,172

Коэффициент вытеснения, доли ед.

0,646

Слабопроницаемый нефтенасыщенный коллектор основания рифа выше ВНК и пе-

реходной зоны ниже его с ухудшенной подвижностью воды и усложненным ее взаимо-

действием с нефтяной фазой самого рифа сформировал начальную застойную зону пласта

А

4

с продуктами окисления нефти, что подтверждается наличием в ней сероводорода.

На этапе геологического моделирования необходимо было блочно смоделиро-

вать ядро рифа, что давало основание к настройке гидродинамической модели на

систему разработки пласта, поскольку исключало определённые виды воздействия

на пластовую систему в окрестности указанного образования.