Реферат - Сварочные материалы

Подождите немного. Документ загружается.

3.3.7. Сварочные материалы.

Сварочными или присадочными материалами называются материалы,

обеспечивающие возможность протекания сварочных процессов и получение

качественного сварного соединения. При электрической сварке плавлением к

ним относятся:

сварочные проволоки, стержни и пластины;

порошковые проволоки;

сварочные электроды;

защитные газы.

СВАРОЧНЫЕ ПРОВОЛОКИ, СТЕРЖНИ И ПЛАСТИНЫ.

Сварочные проволоки, а также плавящиеся и не плавящиеся

электродные стержни другой формы служат для подвода электрического тока

в зону сварки, кроме того, они являются дополнительным металлом (кроме

неплавящихся электродов), участвующим в образовании шва.

При дуговой сварке под флюсом и в защитных газах, а также при

ЭШС применяют сварочную проволоку без покрытия, т.е. «голую»

сварочную проволоку. Для РДС проволоку рубят на стержни длиной 350…

400мм, а затем на их поверхность наносят покрытие. Плавящийся

электродный стержень с нанесенным на его поверхность покрытием

называют сварочным электродом.

При сварке цветных металлов, чугуна и в некоторых специальных

случаях применяют также литые электродные стержни.

По виду поверхности проволока подразделяется на неомедненную и

омедненную. Омеднение поверхности проволоки улучшает электрический

контакт между проволокой и токоподводящим устройством, а также снижает

возможность её ржавления.

В случае загрязнения сварочной проволоки её очищают-

опескоструиванием, травлением или протягиванием через очистные

устройства.

В зависимости от химического состава проволока разделяется (ГОСТ

) на:

низкоуглеродистую;

легированную;

высоколегированную.

Всего в этот ГОСТ включено 77 марок сварочной проволоки

диаметром 0,3-12мм. Проволока диаметром до 5мм предназначена для

механизированных способов сварки.

Условное обозначение марок сварочной проволоки:

В условных обозначениях марок проволоки входит индекс Св

(сварочная) и следующие за ним цифры и буквы.

Цифры – указывают среднее содержание углерода в сотых долях %;

Буквы – указывают на наличие тех или иных легирующих элементов

входящих в состав проволок:

Азот – А, Алюминий – Ю, Бор – Р, Ванадий – Ф, Вольфрам – В,

Кобальт – К, Кремний – С, Марганец – Г, Медь – Д, Молибден – М, Никель –

Н, Ниобий – Б, Селен – Е, Титан – Т, Хром – Х.

Цифры после буквенных обозначений – указывают среднее содержание

элемента в %. Если содержание легирующего элемента менее 1%, то ставится

только соответствующая буква.

Буква А на конце условных обозначений марок низкоуглеродистой и

легированных проволок указывает на повышенную чистоту металла по

содержанию серы и фосфора.

Если проволока поставляется с омедненной поверхностью, то после

марки проволоки ставится буква О.

Буква Э – обозначает, что проволока предназначена для изготовления

электродов.

Буквы Ш, ВД, ВИ – обозначает, что проволока изготовлена из стали,

выплавленной электрошлаковым, вакуумно-дуговым или в вакуумно-

индукционной печах, соответственно.

В сварочных легированных проволоках может содержаться до 6

легирующих элементов, а их общее количество достигает 6%, такие

проволоки относятся к высоколегированным. Высоколегированные

аустенитные и ферритные проволоки применяют для сварки нержавеющих,

жаростойких, и других специальных сталей различного состава.

Аустенитная проволока после волочения сильно нагартовывается и

обладает большой жесткостью. Это облегчает подачу проволоки диаметром

2…3 мм по гибким шлангам при полуавтоматической сварке, но затрудняют

работу с проволокой большего диаметра. При автоматической сварке

наклепанной аустенитной проволокой диаметром 4-6 мм, её следует

предварительно подвергнуть термообработки, которая заключается в отжиге.

Другие плавящиеся электродные стержни.

Кроме сварочных проволок используются – ленты и пластины

сплошного сечения, порошковые проволоки и ленты. Кроме того, при ЭШС

используют комбинированные электроды - плавящиеся мундштуки,

состоящие из пластин и проволок.

При помощи плавящихся электродных стержней соответствующего

химического состава можно изменять в желаемом направлении состав

металла шва и наплавки, легировать его нужными элементами, снижать

содержание вредных примесей.

Неплавящиеся электродные стержни.

Неплавящиеся электродные стержни изготавливают из чистого

вольфрама, вольфрама с активирующими присадками окислов тория,

лантана, иттрия, а также из электротехнического угля и синтетического

графита.

Наиболее широко используются стержни из вольфрама и вольфрама с

активирующими присадками, что обусловлено тугоплавкостью вольфрама

(температура плавления 4500 ºС, температура кипения 5900 ºС), его высокой

проводимостью и теплопроводностью.

Вольфрамовые электроды предназначены для дуговой сварки в среде

инертных газов, атомно-водородной сварки, а также для плазменных

процессов сварки, резки, наплавки и напыления.

Изготавливают вольфрамовые электроды диаметром 0,2…12 мм.

Электроды диаметром 0,2…2,5 мм выпускают тянутыми, электроды

большего сечения изготавливают из кованых прутков, доводимых

шлифованием до требуемого диаметра. Их длина составляет 75, 140, 170 мм.

Добавка к вольфраму окислов лантана, тория или иттрия снижает

эффективный потенциал ионизации, в результате чего облегчает зажигание

дуги, увеличивается устойчивость дугового разряда и повышается стойкость

электрода.

Электроды из чистого вольфрама применяют для сварки переменным

током, а электроды из вольфрама с активированными добавками- для сварки

как переменным, так и постоянным током прямой и обратной полярности.

Затачивать конец электрода для сварки переменным током

рекомендуется в виде сферы, для сварки постоянным током – в виде конуса.

Расход электродов из чистого вольфрама значительно выше, чем из

вольфрама с активирующими присадками.

Графитовые и угольные электроды отличаются малой

теплопроводностью. Они имеют круглое сечение диаметром 5-25 мм и длину

200-300 мм. Конец электрода, по сравнению с угольными электродами,

обладает большей электропроводностью и большей стойкостью против

окисления при высоких температурах.

С целью стабилизации положения дуги применяют угольные

электроды с фитилём. Фитиль – это канал, расположенный по центру

электрода и заполненный порошкообразной массой, содержащей

легкоионизируемые вещества.

ПОРОШКОВЫЕ ПРОВОЛОКИ.

Порошковая проволока – это непрерывный электрод, состоящий из

металлической оболочки и порошкообразного наполнителя – сердечника,

который представляет собой смесь газообразующих и шлакообразующих

материалов, ферросплавов и металлических порошков.

Коэффициент заполнения порошковых проволок обычно составляет

15-40%. Наиболее распространенные конструкции порошковой проволоки

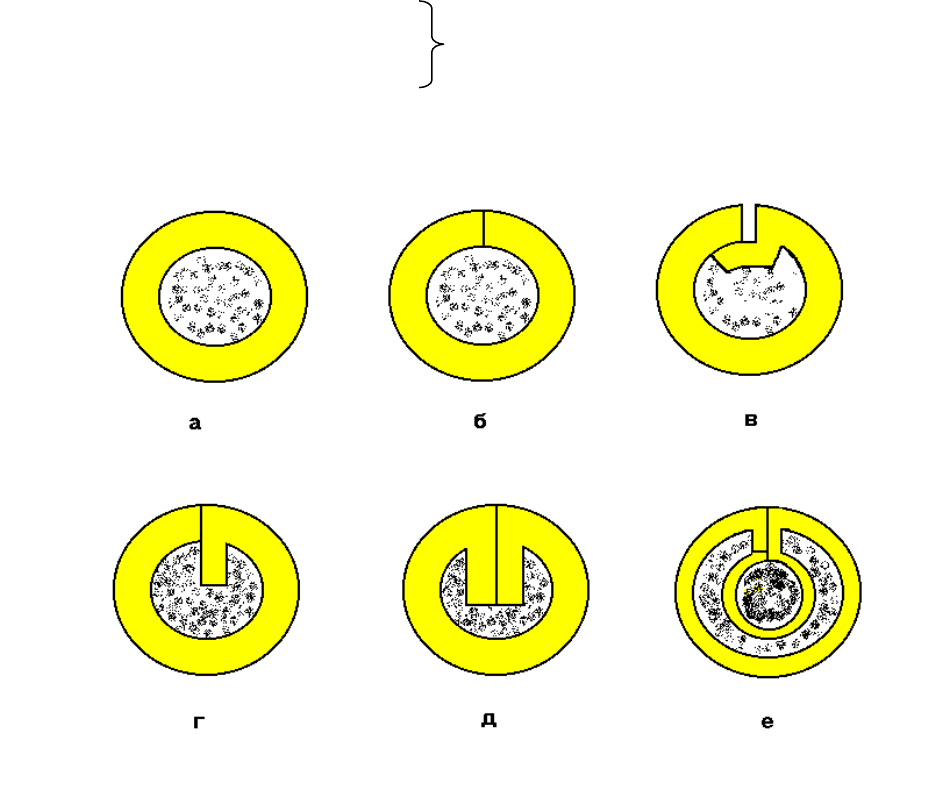

показаны на Рис.26.

Проволоки простых трубчатых конструкций (Рис.3.18а-в) обычно

используют для сварки в углекислом газе.

Проволоки сложных конструкций – с одним или двумя загибами

кромок (Рис.3.18г, д), а также двухслойные (Рис.3.18е) применяют без

дополнительной защиты.

Проволоки двухслойной конструкции позволяют более надежно

защитить расплавленный металл от воздуха (т.к. меньше вероятность

высыпания наполнителя в процессе сварки).

Эффективность защиты металла снижается при повышении

напряжения дуги.

Порошковые проволоки различают по назначению, способу

защиты металла и составу сердечника.

Наиболее широкое распространение получили проволоки для сварки

низкоуглеродистых и низколегированных конструкционных сталей.

В последнее время порошковые проволоки применяют для сварки

легированных сталей, чугуна, цветных металлов и сплавов.

По способу защиты порошковые проволоки делятся на самозащитные

(защита расплавленного металла осуществляется с помощью составляющих

сердечника проволоки) и используемые с дополнительной защитой зоны

сварки газом или флюсами. Наиболее часто в качестве защитной среды

используется углекислый газ.

По составу сердечника порошковые проволоки делятся на пять

типов:

рутил-органические; - применяются без дополнительной

карбонатно-флюритные; защиты, т.е. они самозащитные.

Рис.3.18. Конструкции порошковых проволок:

а, б , в – простые трубчатые;

г – с одним загибом оболочки;

д – с двумя загибами оболочки;

е – двухслойная.

флюоритные;

рутиловые; - используют для сварки в среде СО

2

.

рутил-флюритные.

Себестоимость металла, наплавленного порошковыми проволоками,

на 20-30% ниже, чем металла, наплавленного покрытыми электродами.

При изготовлении ответственных металлоконструкций обычно

требуется механическая обработка швов для придания им благоприятной

формы и очистки конструкций от брызг. В этом случае применение

порошковых проволок, благодаря их отличным сварочно-технологическим

свойствам и минимальному разбрызгиванию металла, наиболее эффективно,

чем проволок сплошного сечения.

Сварочные электроды

Из всех сварочных материалов покрытые электроды по объёму

применения занимают ведущее место. Ими сваривают свыше 2/3

изготавливаемых металлоконструкций. Такое положение объясняется

простотой, большой маневренностью и универсальностью процесса сварки

покрытыми электродами, а также высоким качеством выполненных швов.

Покрытый электрод – представляет собой металлический стержень, на

поверхность которого методами окунания или опрессовки под давлением

нанесено специальное покрытие.

Общие требования ко всем типам электродов:

1. Обеспечение устойчивого горения дуги.

2. Хорошее формирование шва.

3. Получение металла шва определенного химического состава и

свойств без дефектов.

4. Спокойное и равномерное плавление электродного стержня и

покрытия в процессе сварки.

5. Минимальные потери электродного металла от угара и

разбрызгивания.

6. Высокая производительность сварки.

7. Легкая отделимость шлаковой корки с поверхности шва.

8. Достаточная прочность покрытия.

9. Сохранение физико-химических и технологических свойств

электродов в течение определенного промежутка времени.

10. Минимальная токсичность при изготовлении и сварке.

Специальные требования к электродам:

1. Получение швов заданной формы (вогнутая поверхность швов,

глубокий провар и др.);

2. Возможность сварки определенным способом (сварка опиранием,

сварка вертикальных швов способом сверху вниз и др.);

3. Получение металла со специальными свойствами (повышенной

прочности, износостойкости, коррозионной стойкости, жаропрочности,

окалиностойкости).

Для удовлетворения всех этих требований в покрытия электродов

вводят определенные вещества – шлакообразующие, газообразующие,

раскислители, легирующие, стабилизирующие, связующие, а также

применяют стержни различного химического состава.

Шлакообразующие составляющие – основная часть большинства

покрытий. К ним относятся: полевой шпат, кремнезем, каолин, слюда, тальк,

марганцевая руда (пиролюзит), гематит, мрамор, магнезит, плавиковый шпат

(СаF

2

) и др.

Эти составляющие покрытий при расплавлении образуют шлак,

который защищает капли электродного металла и сварочную ванну от

непосредственного контакта с газами окружающей среды (атмосферы).

Кроме того, титановая и марганцевая руды увеличивают скорость

затвердевания шлака, что важно при сварке вертикальных и потолочных

швов. Титановая руда также увеличивают скорость плавления электрода, что

повышает производительность сварки.

Полевой шпат увеличивает устойчивость горения дуги, но при этом

повышает жидкотекучесть шлаков.

Плавиковый шпат и двуокись титана, понижая вязкость и температуру

плавления шлака, придают ему нужную скорость затвердевания. Однако

плавиковый шпат, в тоже время, снижает устойчивость горения дуги, т.к.

входящий в его состав фтор способен образовывать отрицательные ионы,

наличие которых уменьшает величину заряда катодного пятна, вследствие

чего для повторного зажигания дуги переменного тока требуется более

высокое напряжение (т.е. CaF

2

повышает эффективный потенциал

ионизации).

Газообразующие составляющие вводят в электродные покрытия в

виде органических веществ (оксицеллюлозы, крахмала, древесной муки,

декстрина) или в виде карбонатов (мрамора, мела, известняка, доломита,

магнезита, сидерита). Органические составляющие покрытия и карбонаты

при нагревании разлагаются, образуя газы, которые оттесняют воздух от

дугового промежутка.

Раскислители – вводят в покрытие для раскисления металла

сварочной ванны. Их вводят в состав покрытия в виде ферросплавов:

ферромарганца, ферросилиция, ферротитана, ферромолибдена и др. Иногда в

качестве раскислителей применяют алюминий и графит.

Легирующие.

Для получения повышенной прочности, износостойкости,

коррозионной стойкости и других специальных свойств металла шва, его

необходимо легировать марганцем, кремнием, вольфрамом, молибденом и

т.д. Легировать металл шва можно через проволоку или покрытие, или

одновременно. Наиболее стабильные химический состав и механические

свойства получаются при легировании через проволоку.

Основным легирующим веществом в большинстве покрытий является

ферромарганец, который служит одновременно раскислителем. Марганцевая

руда также используется как легирующее вещество в покрытии, увеличивая

содержание марганца в металле шва.

Для легирования углеродом в покрытие вводят графит.

Стабилизирующие.

Стабилизирующие покрытия состоят из веществ, атомы которых

легко ионизируются, т.к. обладают низким потенциалом ионизации. Они

поддерживают горение дуги, облегчают её возбуждение при изменении

полярности, при применении переменного тока. Такие покрытия называют

также ионизирующими.

К ним относятся: соединения щелочноземельных и щелочных

металлов (калия, натрия, кальция, бария). Из минералов - это гранит, полевой

шпат (дают пары калия) хромат и бихромат калия, поташ, калиевая селитра,

кальцинированная сода, мел, мрамор, углекислый барий. Кальций входит в

состав мела и мрамора в виде СаСО

3

.

Связующие.

В качестве связующих материалов чаще всего используют так

называемое жидкое стекло- натриевое, калиевое или натриево-калиевое.

Которое представляет собой силикат, т.е. соль кремниевой кислоты

щелочных металлов: калия или натрия, химическая формула которого:

Са

2

О·SiO

2

или Na

2

O·SiO

2

. Отношение: m=(Na

2

O)/(SiO

2

)

называется модулем жидкого стекла.

Чем выше модуль, тем больше клейкость жидкого стекла. Для электродных

покрытий применяется жидкое стекло с модулем от 2,2 до 3.

Жидкое калиевое стекло вводится в некоторые покрытия также с

целью повышения устойчивости её горения, таким образом, оно

одновременно выполняет и роль стабилизирующего вещества.

В покрытиях некоторых электродов для связки применяют лаки и

порошкообразные пластмассы (например, в электродах для подводной сварки

и резки).

Многие составляющие покрытия выполняют одновременно несколько

функций, например: мрамор, магнезит и доломит - являются и

газообразующими и шлакообразующими составляющими; полевой шпат,

слюда, жидкое стекло – шлакообразующими и стабилизаторами;

ферросплавы – раскислителями и легирующими.

Состав покрытия электродов выбирают в зависимости от назначения

электродов и требуемых состава и свойств металла шва.

Классификация электродов.

Электроды для ручной дуговой сварки классифицируются по

следующим признакам:

1. По назначению – для сварки стали, чугуна, алюминия, для

наплавочных работ и т.п.

2. По типу покрытия – целлюлозные, рутиловые, фтористо-

кальциевые, ильменитовые, рудно-кислые, органические и т.п.

3. По механическим свойствам металла шва.

4. По способу нанесения покрытия – окунанием или

опрессовкой.

5. По количеству покрытия, нанесенного на стержень –

голые электроды, тонкопокрытые, толстопокрытые.

Электроды для сварки и наплавки сталей в зависимости от

назначения подразделены на ряд классов:

для сварки углеродистых и легированных конструкционных

сталей;

для сварки легированных теплоустойчивых сталей;

для сварки высоколегированных сталей с особыми

свойствами;

для наплавки поверхностных слоёв с особыми свойствами.

Все эти сведения отражены в условном обозначении электродов.

Например: Э42-АНО-6-4.0-УД1;

Е41 0 (1)-Р21;

Э42 – тип электрода (Э – электрод, 42 – временное сопротивление

разрыву, в данном случае s

в ³

42 кгс/мм

2

);

АНО-6 – марка электродов;

4,0 – диаметр электродов, мм;

У – назначение электродов:

У – для конструкционных сталей с σв≤620МПа;

Л – для легированных сталей с σв≥620МПа;

Т – для теплоустойчивых легированных сталей;

В – для высоколегированных сталей;

Н – для наплавки.

Д – толщина покрытия:

М – тонкое,

С – среднее,

Д – толстое,

Г – особо толстое;

2 – группа по качеству (чем больше число, тем выше требования);

В знаменателе:

Е – обозначает электрод,

41 0 (1) – индексы характеристик металла шва:

41 – s

в

≥ 410МПа (41кгс/мм2);

0 – δ ≥ 20%;

(1) – критическая температура хрупкости.

Р – обозначение видов покрытия:

А – кислое,

Б – основное,

Р – рутиловое,

Ц – целлюлозное,

П – прочие виды,

Ж – с содержанием в покрытии более 20% железного порошка,

две буквы – покрытие смешанного типа.

2 – допустимые пространственные положения при сварке:

1 – все положения;

2 – кроме вертикального сверху вниз;

3 – кроме вертикального сверху вниз и потолочного;

4 – только нижнее.

1 – требования к электропитанию дуги:

Переменный ток.

Напряжение х.х.

Постоянный ток, полярность

любая прямая Обратная

Переменный ток

не применим

- - 0

50 В 1 2 3

70 В 4 5 6

90 В 7 8 9

Наибольшее распространение в нашей стране получили электроды с

рутиловым покрытием, их доля составляет около 70% от общего выпуска.

Для сварки особо ответственных конструкций применяются, главным

образом, электроды с фтористо-кальциевым покрытием.

Доля отечественных электродов с органическим покрытием невелика,

их применяют, главным образом, при строительстве магистральных

трубопроводов.

Электроды с рудно-кислым покрытием.

Шлакообразующую основу рудно-кислого покрытия составляют

окислы железа и марганца (преимущественно в виде руд) и различные

алюмосиликаты (полевой шпат, гранит и т.д.). Газовая защита

обеспечивается за счет разложения органических составляющих покрытия

(оксицеллюлозы, крахмала, декстрина, древесной муки). Раскисление

осуществляется марганцем, который вводят в покрытие в виде

ферромарганца.

При сварке этими электродами происходит насыщение наплавленного

металла кислородом и водородом в большей степени, чем при использовании

фгористо-кальциевых покрытий. Швы склонны к трещинообразованию,

особенно при повышенном содержании углерода в металле шва. Шлаки,

образующиеся при расплавлении рудно-кислых покрытий, обладают

небольшой способностью обессеривать металл шва. Рудно-кислые покрытия

обладают повышенной токсичностью, т.к. при плавлении выделяются

большое количество окислов марганца.

В связи с вышеизложенным, не рекомендуется применение

электродов с рудно-кислым покрытием для сварки среднеуглеродистых и

легированных сталей, а также в сочетании с проволокой из спокойной стали.

Преимущества: электроды с рудно-кислым покрытием позволяют

сваривать металл с ржавыми кромками и окалиной, вести сварку длиной

дугой и обеспечивают при этом получение плотных швов.

По механическим свойствам металл шва, полученный электродами с

рудно-кислым покрытием, относят к типу Э42.

Марки таких электродов: ОММ-5, ЦМ7, ЦМ8, МЭЗ-04 и др.

В связи с большой токсичностью, эти электроды выпускаются все в

меньшем количестве. Их заменили электроды с рутиловым покрытием.

Электроды с рутиловым покрытием.

Шлакообразующая основа – рутиловый концентрат (ТiO

2

), различные

алюмосиликаты (слюда, полевой шпат, каолин) и карбонаты (мрамор

магнезит).

Газовая защита – разложение карбонатов (мрамор, мел), органических

веществ (целлюлоза, декстрин).

Раскисление металла – за счет марганца, вводимого с ферромарганцем

в покрытие электродов.

Рутиловые покрытия условно можно разделить на две подгруппы:

1). Рутилалюмосиликатные (содержание карбонатов < 5%);

2). Рутилокарбонатные (содержание карбонатов 10-15%).

При сварке с рутилкарбонатным покрытием кремний

восстановительный процесс получает меньшее развитие, чем при сварке

электродами с рутилалюмосиликатным покрытием. Этому способствует

более высокие основность шлака и окислительный потенциал дуги.

С увеличением основности шлака снижается количество

неметаллических включений и кислорода в металле шва, повышается его

пластические свойства и стойкость против образования кристаллизационных

трещин. Поэтому рутилкарбонатные покрытия обеспечивают более высокое

качество металла шва, чем рутилалюмосиликатные покрытия электродов.

Марки электродов:

-с рутилкарбонатным покрытием АНО-3, АНО-4, АНО-5, МР-1, МР-

3;

-с рутилалюмосиликатным покрытием АНО-1, ОЗС-3, ОЗС-4, ОЗС-6,

ЦМ-9.

Электроды с рутиловым покрытием обладают высокими сварочно-

технологическими свойствами:

- обеспечивают отличное формирование швов,

- малые потери на разбрызгивание,

- легкая отделимость шлаковой корки,