Реферат гибридная лазерно-дуговая сварка

Подождите немного. Документ загружается.

КАФЕДРА СВАРКИ И МОНИТОРИНГА НЕФТЕГАЗОВЫХ СООРУЖЕНИЙ

РЕФЕРАТ

по дисциплине «Методы сварки с использованием высокоинтенсивных источников

энергии»

на тему «ГИБРИДНАЯ СВАРКА»

Принял:

д.т.н. О.Е. Капустин

Выполнил: ст. гр. ТММ-09-12

Д.М. Ляпичев

МОСКВА 2009 г.

ОСНОВНЫЕ ПРИНЦИПЫ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ

СВАРКИ

К настоящему времени применение дугового разряда как одного из самых

распространенных и дешевых видов источников тепла для сварки

наталкивается на существенные трудности, связанные с недостаточной

концентрацией энергии в электродуговой плазме и неустойчивостью горения

дуги при высоких скоростях сварки. Именно поэтому на данный момент все

большее развитие получают гибридные (от греч. ὕβριδικά+— помесь)

способы сварки, такие как двухлучевая лазерная сварка, лазерно-дуговая,

лазерно-индукционная, лазерно-плазменная, светолазерная сварка.

Рисунок 1. Основные гибридные технологии сварки

Наиболее разработанной и перспективной из этих новейших технологий

для получения сварных соединений трубопроводов является гибридная

лазерно-дуговая сварка (далее в тексте – гибридная сварка). Данная

технология была получена объединением технологий лазерной сварки и

сварки в среде защитных газов. Гибридная сварка использует преимущества

лазерной сварки, заключающиеся в возможности сварки металлов больших

толщин с минимальным внесением тепла в свариваемую конструкцию,

высокую точность и скорость сварки, в то же время гибридной сварке не

присущи недостатки лазерной сварки, такие как необходимость обеспечения

минимального зазора между свариваемыми поверхностями, необходимость

использования лазеров большой мощности и других.

2

Основные гибридные технологии сварки

2-х лучевая

лазерная

Лазерно-

дуговая

Лазерно-

индукционная

Лазерно-

плазменная

Лазерно-

световая

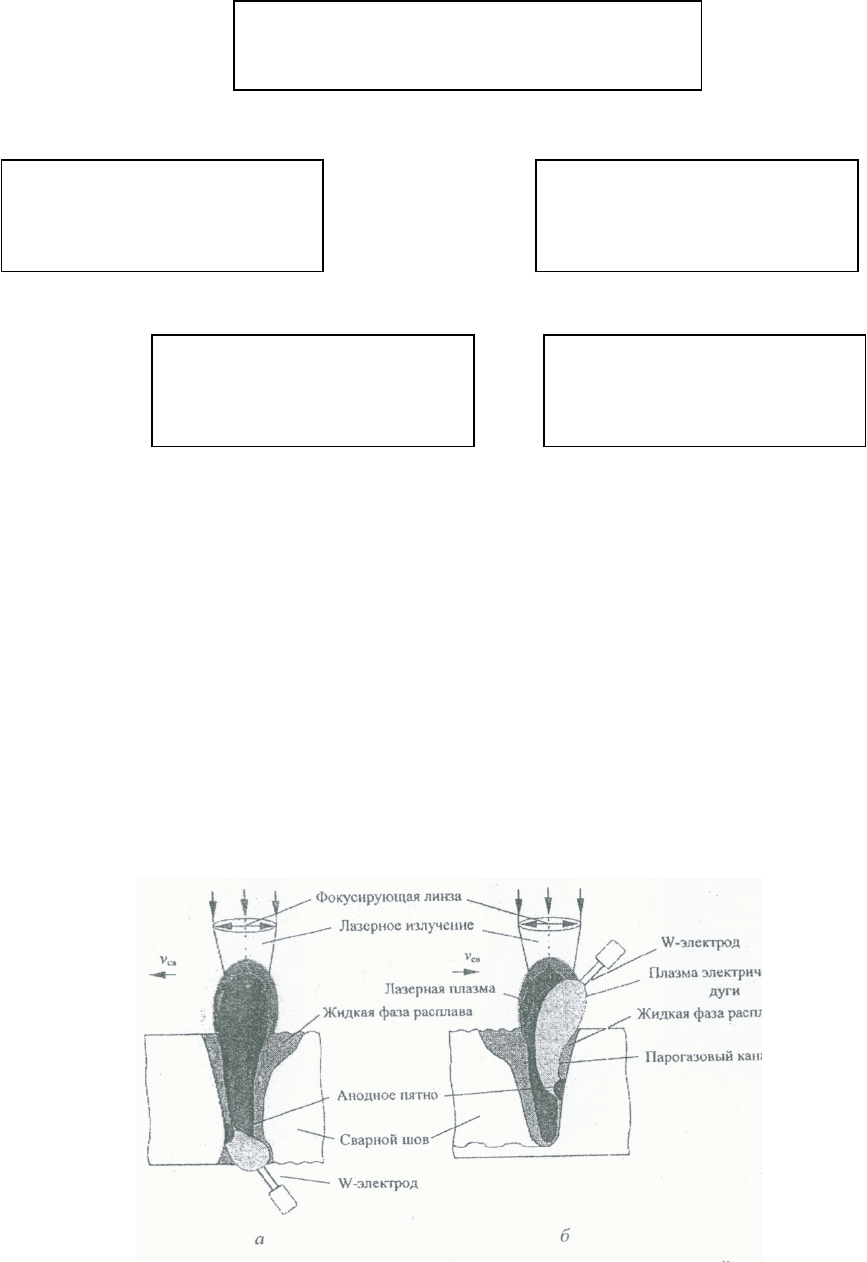

Рисунок 2. Основные методы реализации гибридной лазерно-дуговой сварки

Процесс гибридной сварки может быть реализован по двум схемам - в первой

схеме луч лазера и дуга действуют с разных сторон (рис.3,а), во второй схеме

воздействие дуги и луча осуществляется с одной стороны по отношению к

направлению сварки и нормали к поверхности металла (рис.3,б). На данный

момент, в силу сложности изготовления оборудования, соответствующего

схеме а, при сварке изделий используется схема б.

3

ГИБРИДНАЯ ЛАЗЕРНО-ДУГОВАЯ СВАРКА

Луч лазера и дуга

воздействуют с разных

сторон

Луч лазера и дуга

воздействуют с одной

стороны

Сварка плавящимся

электродом

Сварка неплавящимся

электродом

Рисунок 3. Геометрические схемы реализации процесса лазерно-дуговой

сварки

Процесс лазерно-дуговой сварки может осуществляться как неплавящимся,

так и плавящимся электродом. При использовании неплавящегося электрода

дуга зажигается впереди по ходу сварки. Дуга подогревает металл и

расплавляет его верхний слой, а лазерный осуществляет глубокое

проплавление. При использовании плавящегося электрода электрическую

дугу зажигают позади сфокусированного излучения, которое проплавляет

только соприкасающиеся части металла, например, в V-образной разделке

его кромки, а заплавление скоса кромок осуществляет электрическая дуга с

расходуемым электродом.

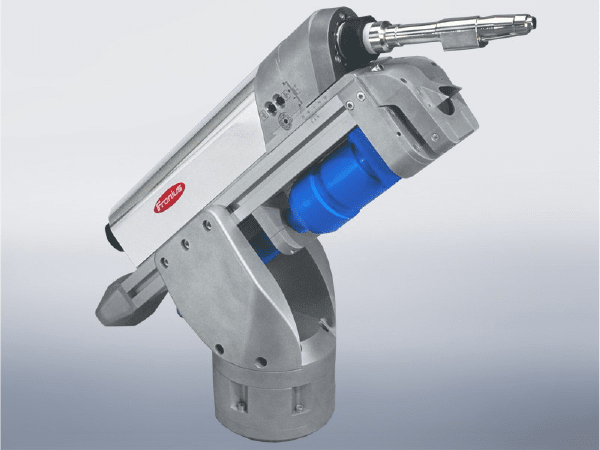

Основой системы гибридной сварки является специальная сварочная горелка,

включающая в себя как лазерную оптику так и горелку для сварки в среде

защитных газов (Рис.4).

Рисунок 4. Специализированная сварочная головка для гибридной сварки

Помимо указанных устройств, горелка для гибридной сварки оснащается

другими системами, необходимыми для реализации данного процесса

сварки. Для того что бы понять предназначение данных систем необходимо

4

рассмотреть более подробно сущность данного процесса. Схематично

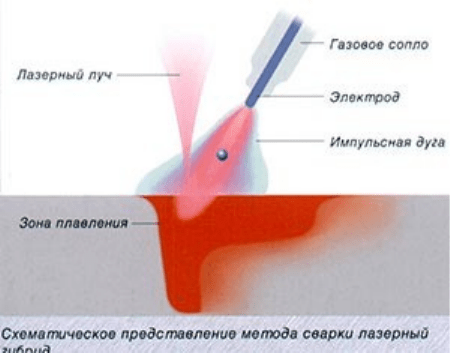

данный процесс показан на рис.2:

Рисунок 5. Схематическое представление метода гибридной лазерно-дуговой

сварки

Падающий на поверхность металла лазерный луч частично поглощается, а

частично отражается. Для реальных поверхностей, покрытых оксидами

значение коэффициента отражения значительно уменьшается, в результате

порядка 20-40% энергии будет поглощено веществом. Поглощенное

веществом лазерное излучение передаст свою энергию электронам вещества.

Глубина проникновения световой энергии в вещество соответствует средней

длине свободного пробега электрона, составляющей 5..50нм для

большинства распространенных веществ. Дальнейшая передача энергии из

этой зоны вглубь вещества осуществляется вследствие теплопроводности.

Лазерное излучение относительно небольшой интенсивности может

произвести лишь весьма ограниченные изменения поверхности вещества, по

мере увеличения плотности мощности лазерного излучения приводит к

нагреву и плавлению поверхностных слоев материала. Последующее

увеличение плотности мощности приводит к увеличению глубины

проплавления, начинает все больше проявляться эффект испарения веществ.

Изменение плотности мощности лазерного луча осуществляется посредством

фокусировки лазера. Сварка с использованием источников лазерного

5

излучения позволяет получать шов с минимальными деформациями

свариваемых деталей[1]. При гибридной сварке помимо лазерного излучения

на сварочную ванну воздействует сварочная дуга, являющаяся

дополнительным источником энергии, привносимой в сварочную ванну. Что

позволяет использовать лазеры более низкой мощности для получения

необходимой глубины проплавления. Однако исследования[7] показали, что

решающая роль в эффективном тепловложении при использовании

гибридной лазерно-дговой сварке принадлежит энергии лазерного излучения

и минимальная мощность лазера должна превышать 500Вт. Кроме того,

использование сварочной дуги, являющейся менее сфокусированным

источником тепла позволяет производить сварку с большим зазором между

свариваемыми кромками (для лазерной сварки максимально допустимым

является зазор в 0,1 мм, гибридная сварка позволяет сваривать кромки,

имеющие зазор от 0 до 1,5мм[2]).

Следует заметить, что при лазерно-дуговой сварке электрические параметры

дуги определяются не только процессами, происходящими в дуге, но и

явлениями, возникающими при лазерном воздействии на металл.

При лазерно-дуговой сварке металлов напряжение на дуге ниже, чем

напряжение при дуговой сварке (табл.4).

Таблица 1. Сравнительная таблица параметров дуги

Материал анода Вид сварки и параметры дуги

дуговая лазерно-дуговая

U

Д

, В I, А U

Д

, В I , А Р, Вт

Нержавеющая

сталь

26,6 20 20,2 20 900

Медь 30 75 25 75 900

Титан 22 35 19 35 900

Алюминий 23 30 17 30 900

При практически постоянном сварочном токе эффект понижения напряжения

на дуге свидетельствует об увеличении проводимости дугового промежутка.

6

Увеличение проводимости дугового промежутка происходит за счет наличия

дополнительного источника заряженных частиц в дуговом промежутке,

вследствие интенсивного испарения материала под действием лазерного

излучения. Анализ характера формирования швов показывает, что

стабилизация дуги лазерным лучом осуществляется во всем диапазоне

мощности лазерного излучения, однако существенное напряжения на дуге

происходит лишь при мощности лазерного луча свыше 500Вт. Что и

указывает на необходимость использования для лазерно-дуговой сварки

лазеры с мощностью 500Вт и выше.

Исследования[7] показали, что воздействие сфокусированного в пятне

нагрева дуги лазерного излучения, вызывает испарение металла, пары

которого являются эффективным источником заряженных частиц в анодной

зоне. Это снижает анодный потенциал практически до нуля. В соответствии с

этим вольт-амперные характеристики дуги при лазерно-дуговой сварке

смещены по отношению к вольт-амперным характеристикам дуги при

дуговой сварке в сторону меньших напряжений, т.е. лазерное излучение

оказывает такое же влияние, как и уменьшение длины дуги. Снижение

анодного потенциала приводит к перераспределению напряжения по столбу

дуги, повышению эффективности ввода теплоты дугой в свариваемый металл

и соответствующему влиянию на геометрию формирования шва.

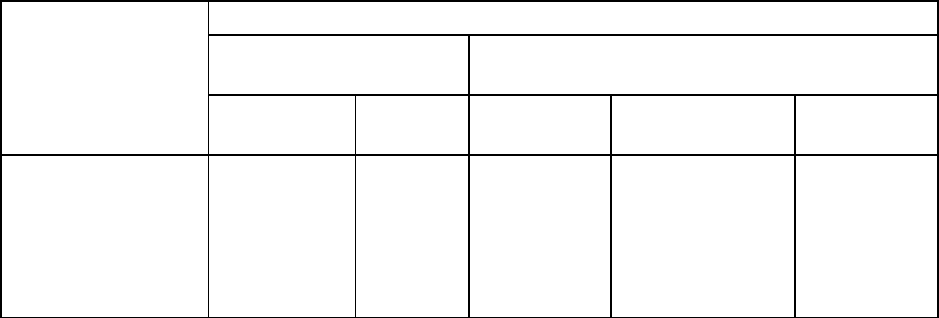

В зависимости от соотношений мощностей лазерного луча и дуги, геометрия

проплавления изменяется от типично лазерной до типично дуговой [7]

(рис.6).

7

Рисунок 6. Изменение формирования геометрии шва при варьировании

мощности лазерного излучения и мощности дуги: а - Р=900Вт; б - Р=500Вт; в

- Р=200Вт; v

св

=const; 1 – I=20A; 2 – I=75A; 3 – I=105A;

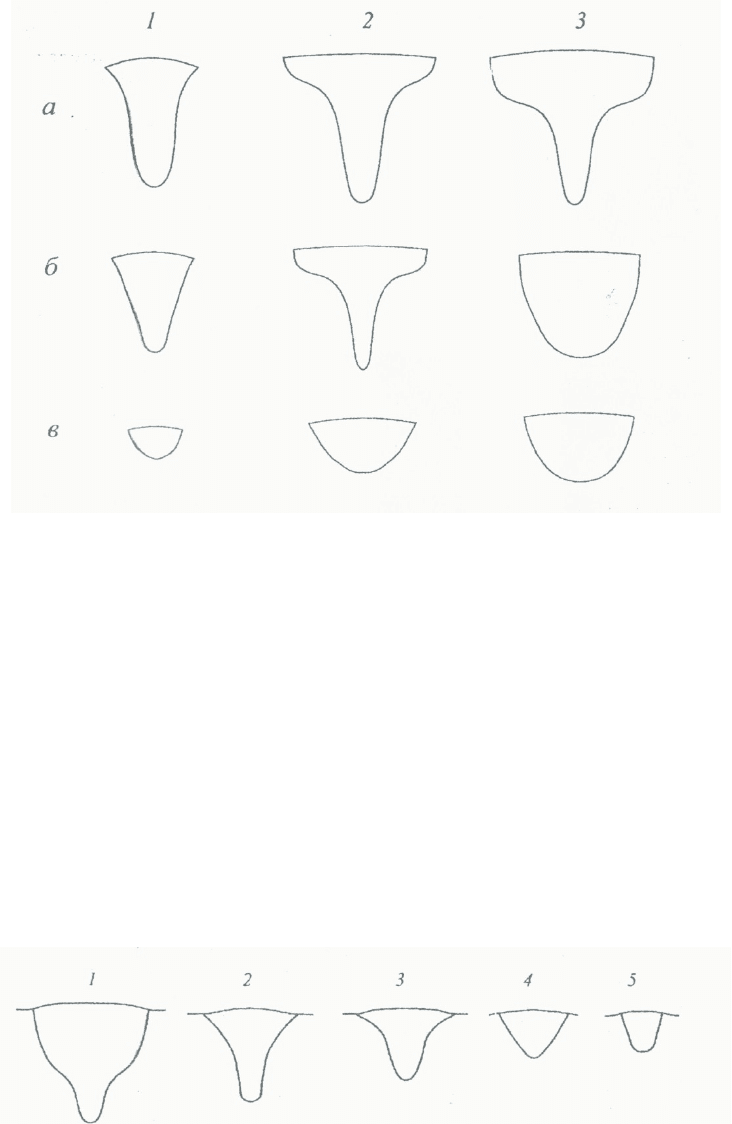

Формирование геометрии шва и глубины проплавления зависит от скорости

сварки (рис.7). С увеличением скорости сварки уменьшаются ширина и

глубина шва.

Рисунок 7. Изменение геометрии шва и глубины проплавления в зависимости

от скорости сварки (P=900Вт; I=50A-const). 1 – v

св

=20 мм/с; 2 – v

св

=40 мм/с; 3

– v

св

=60 мм/с; 4 – v

св

=100 мм/с; 5 – v

св

=120 мм/с;

При лазерно-дуговой сварке глубина проплавления определяется не только

параметрами сварки, но и взаимным геометрическим положением

8

энергетических центров источников нагрева на поверхности свариваемого

материала. Очевидно, что если источники не совмещены и не влияют друг на

друга, то глубина проплавления определяется действием лишь лазерного или

дугового источника. Исследования зависимости глубины проплавления от

смещения положения дуги относительно точки фокусировки лазерного

излучения в продольном и поперечном направлении показали, что смещение

на величину порядка диаметра сфокусированного луча лазера не оказывает

влияния на глубину проплавления при лазерно-дуговой сварке. Поэтому для

получения максимальной глубины проплавления необходимо достаточно

точно совмещать пятна нагрева обоих источников.

В заключение данного раздела хотелось бы отметить еще раз основные

преимущества лазерно-дуговой сварки. Дуговая и лазерная сварки взаимно

дополняют друг друга за счет своих преимуществ и взаимно нивелируют

недостатки, присущие каждому из методов сварки:

-воздействие дуги на металл увеличивает коэффициент поглощения

лазерного излучения, способствуя повышению эффективного и термического

КПД сварки;

- дуга, увеличивая объемы расплава, позволяет уменьшить жесткость

термического цикла и, следовательно, благоприятно влияет на

технологическую прочность сварного соединения;

- дуга позволяет снизить требования по точности геометрии сборки

свариваемых деталей;

- воздействие лазерного излучения на металл в режиме глубокого

проплавления сопровождается интенсивным испарением и

плазмообразованием, что обеспечивает стабилизацию дуги;

- гибридный процесс сварки позволяет снизить мощность лазерного луча и,

соответственно, потребление энергии от лазерного источника.

Твердотельный лазер имеет полный КПД примерно 3 %. Снижение

9

мощности лазерного излучения на 1 кВт дает снижение потребляемой

мощности из электрической сети приблизительно на 35 кВА;

-замена до половины лазерной мощности на электрическую мощность

дуги не снижает эффективности и производительности процесса лазерной

сварки. Именно в этом состоит главная технико-экономическая

эффективность лазерно-дуговой сварки, так как стоимость одного киловатта

лазерной энергии намного больше стоимости одного киловатта энергии дуги.

Гибридная лазерно-дуговая сварка, как показывают расчеты, при полной

загрузке оборудования в 1,5-2 раза более эффективна по сравнению с

лазерной;

- гибридная лазерная сварка требует существенно меньших

капиталовложений, чем лазерная сварка, так как оборудование для дуговой

сварки стоит значительно дешевле;

Таким образом, гибридная лазерно-дуговая сварка реализует

технологический процесс, в котором взаимно усиливаются преимущества

каждого из методов сварки и уменьшаются недостатки, что приводит к

расширению технологических возможностей.

10