Перебоева А.А. Технология термической обработки металлов. Практикум

Подождите немного. Документ загружается.

Федеральное агентство по образованию

Федеральное государственное образовательное учреждение

высшего профессионального образования

«Сибирский федеральный университет»

А.А. Перебоева

Технология термической обработки

Учебное пособие по практическим занятиям

Красноярск 2007

2

УДК 621.783

ББК 31.391

Рецензенты:

Технология термической обработки. : Учебное пособие по практическим занятиям / Пере-

боева А.А;. – / Сибирский федеральный университет – Красноярск, 2007. –с.

ISBN

В практикуме изложены основы технологии термической обработки металлов и спла-

вов. Рассмотрены методики расчета основных технологических параметров процесса тер-

мической обработки, такие как, время выдержки, температура нагрева, скорость охлажде-

ния. Для различных типов изделий описаны условия работы и предъявляемые к ним тре-

бования, применяемые марки стали, режимы и особенности процесса термической обра-

ботки, контроль качества термически обработанных изделий. Также приводится методика

расчета технологических параметров термической обработки. Связанных с токами высо-

кой частоты.

Для студентов, обучающихся по направлению: 150100 – Металлургия; – дипломиро-

ванный специалист (моноподготовка)

Учебное издание

Перебоева Августа Алексеевна

ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Учебное пособие по практическим занятиям

Сибирский федеральный университет,

институт цветных металлов и золота, 2007г.

3

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 1

Разработка маршрутных технологий получения различных изделий

Цель занятия: ознакомиться с методикой составления маршрутных

технологий различных металлических изделий

Решаемые задачи:

1. Проработка теоретических положений по разработке маршрутных

технологий изготовления деталей;

2. Определить место предварительной (ПТО) и окончательной тер-

мической обработки (ОТО) в технологических цепочках производства дета-

лей.

3. Составить

маршрутные технологии изделий, указанных в перечне.

4. Сделать выводы.

Маршрутная технология изготовления изделий представляет собой пе-

речень цехов, участков, подразделений предприятия, выпускающего эти из-

делия. Она составляется и согласовывается со всеми участниками производ-

ственного процесса по выпуску этих изделий и утверждается главными спе-

циалистами предприятия (главный конструктор, металлург, технолог, свар-

щик, механик и др.).

Перечень изделий для разработки маршрутных технологий: сталь-

ной слиток, стальная отливка, отливка из алюминиевого сплава, стальной фа-

сонный прокат, стальная патентированная проволока, прессованный пруток

(профиль) из алюминиевого упрочняемого (неупрочняемого) термической

обработкой сплава, штампованные автомобильные диски из цветного сплава,

литые алюминиевые автомобильные диски, авиационные колеса из алюми-

ниевого сплава, изделия из стали: гладкий вал машины, пружины (рессоры),

шестерня (зубчатое колесо), сверло спиральное.

Пример решения задачи рассмотрим на основе маршрутной техноло-

гии изготовления колец подшипников, получаемых из стали ШХ15:

1. Приготовление расплава и непрерывное литье слитков на машинах

непрерывного литья заготовок (МНЛЗ) – литейный цех шарикоподшипнико-

вого завода;

2. ПТО

– отжиг для снятия литейных напряжений (может отсутство-

вать) – литейный цех;

3. Горячая деформация прокаткой литой заготовки – прокатный цех;

4. ПТО для улучшения обрабатываемости резанием – термический

участок прокатного цеха;

5. Резка в меру, предварительная механическая обработка – механиче-

ский цех;

6. ОТО – термический цех;

4

7. Окончательная механическая обработка (шлифование и доводка) –

механический цех;

8. Отжиг для снятия шлифовочных напряжений – термический участок

механического цеха;

9. Контроль качества колец – участок контроля термического цеха,

центральная заводская лаборатория (ЦЗЛ) завода;

10. Сборка изделий – сборочный цех.

Контрольные вопросы

1. Перечислите изделия для разработки маршрутных технологий.

2. Что представляет собой маршрутная

технология изготовления изде-

лий?

3. Перечислите основные этапы разработки маршрутных технологий.

4. Перечислите конструкторские документы, которые необходимы

технологу-термисту для разработки технологии и какие из них Вами были

использованы на семинарских занятиях.

5. Укажите маршрутную технологию изготовления детали, для кото-

рой Вы на семинарских занятиях разработали технологию ХТО, и дайте

обоснование ее

необходимости.

6. Опишите методику составления маршрутных технологий металличе-

ских изделий.

7. Почему целесообразно проводить операции ТО перед чистовой ме-

ханической обработкой?

8. На каком этапе маршрутной технологии предусмотрен контроль ка-

чества?

9. На каком участке ведется приготовление сплава заданного состава?

10. На каком участке проводят закалку, отжиг, старение?

5

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 2,3

Расчет времени нагрева и выдержки при различных операциях терми-

ческой обработки

Цель занятия: приобрести навыки определения времени выдержки

при различных операциях термической обработки

Решаемые задачи:

1. Расчет времени нагрева и выдержки при различных операциях тер-

мической обработки в зависимости от среды нагрева или глубины диффузи-

онного слоя

одного изделия заданного эффективного сечения;

2. Определение времени выдержки изделий в зависимости от их ук-

ладки в садке или на поддоне.

3. Сделать выводы.

Время нагрева одного изделия определяется, исходя из его эффектив-

ного сечения, по программам «teplo» или «tpl 2», для всей садки применяется

программа «sadka». Эти программы разработаны кафедрой МиТОМ ИЦМиЗ.

Кроме того

, оно может быть рассчитано по справочным данным для каждого

процесса термической обработки, что и выполняется при выполнении этого

задания. Время нагрева зависит от расположения деталей в печи и от рас-

стояния между ними (табл. 1).

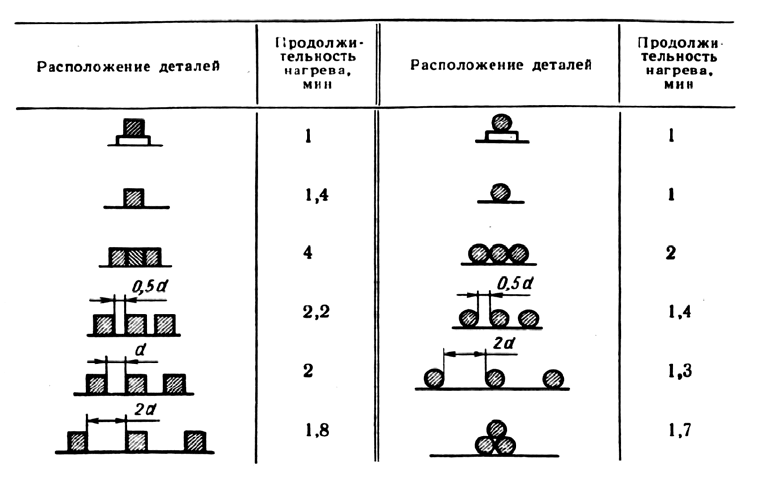

Таблица 1

Влияние расположения деталей в садке на продолжительность нагрева

Время выдержки при каждой операции термической обработки зависит

от характера фазовых и структурных превращений, которые должны осуще-

ствиться при заданной температуре процесса. Расчет выполняется, исходя из

справочных или экспериментальных данных. При химико-термической обра-

6

ботке время выдержки определяется расчетным методом или из справочных

данных на основе глубины диффузионного слоя, который задается чертежом

изделия (детали). Иногда время выдержки определяется экспериментально,

после проведения необходимых исследований или устанавливается по дан-

ным заводов–аналогов.

Выполнить расчет времени нагрева и выдержки для углеродистых

и легированных сталей следующих марок: 45, 50, 60;40Х, 40ХН

, 20Х, 20ХГТ,

18ХГТ, 15ХФ, 20ХНР, 12Х2Н4А, при полном, неполном, изотермическом,

нормализационном отжиге; при нагреве под закалку; при низком, среднем и

высоком отпуске; при химико-термической обработке (ХТО). Расчеты про-

вести для нагрева в электрических печах (среда воздух) и в соляных ваннах.

Определение времени выдержки при ХТО выполнить из

расчета глубины

диффузионного слоя при цементации 1,2±0,3 мм, при нитроцементации – 0,6

±0,2мм.

Для расчета времени нагрева по программе «teplo» необходимо по

справочникам определить исходные данные.

Расчет времени нагрева по программе «tpl 2»будет выполнятся в курсе

"Теория термической обработки металлов" в разделе "Теплофизические ос-

новы и расчеты", где описаны математические модели процессов нагрева и

охлаждения как основных технологических операций термической обработ-

ки. Расчеты выполняются с применение персональных компьютеров, в каче-

стве математического аппарата программы использованы дифференциальные

уравнения, описывающие теплообмен между внешней средой и поверхно-

стью металла, а также уравнения теплопроводности для описания процессов

передачи тепла вглубь нагреваемых изделий.

Контрольные вопросы

1. Назначение программ «teplo», «tpl 2», «sadka»?

2. Обоснуйте

температуру нагрева при закалке стали 45.

3. Обоснуйте температуру нагрева при закалке стали У8.

4. Обоснуйте температуру нагрева при закалке стали У10.

5. Как выбирают время выдержки при температуре закалке?

6. Как выбирают время выдержки при химико-термической обработке?

7. Укажите причины различного подхода к назначению температуры

закалки до- и заэвтектоидных сталей.

8.Исходя

из чего назначают температуру отжига нормализации? Время

выдержки?

9. Выше какой критической точки назначают температуру полного от-

жига для стали 20ХН, на сколько градусов и почему?

10. Почему нельзя назначать температуру под закалку для стали 20ХН

выше точки Ас

3

на 150 ºС?

7

11. Какова температура низкого отпуска? Высокого? Среднего?

12. Почему температура цементации должна быть не ниже 850 ºС?

13. Отчего зависит время выдержки деталей?

8

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 4,5

Расчет времени нагрева по программе «teplo»

Цель занятия: освоить методику расчету времени нагрева по про-

грамме «teplo»

Решаемые задачи:

1. Выбрать и записать из справочников исходные данные для расчета

на основании задания выданного преподавателем;

2. Ввести данные в программу «teplo», и выполнить расчет на ПЭВМ;

3. Дать анализ полученных данных, списав

их с монитора;

4. Сделать выводы.

Расчет времени нагрева по программе «teplo» выполняется после вы-

бора исходных данных по справочникам. Данная программа находится на

диске «D», директория МиТОМ, папка TF TO, папка GWBas, запускающая

программу GWBasic, затем нажимается клавиша F3, набирается слово

«teplo», F2, ввод данных, расчет. Если требуется повторный расчет весь путь

повторяется заново. Программа работает в

диалоговом режиме, т.е. машина

задает вопрос – требуется правильный ответ. Для выхода в основное меню

требуется набрать «system». Каждому студенту выдается индивидуальное за-

дание для расчета, размерности всех физических величин должны быть вве-

дены в системе СИ (м, кг, Дж, Вт, с). Для простоты ввода значения темпера-

туры вводятся в градусах Цельсия

. В расчетах они переводятся в градусы

Кельвина автоматически. Для каждого этапа расчета (нагрев, охлаждение)

исходные данные целесообразно записать отдельно. К исходным данным от-

носятся следующие сведения:

1. Исходная температура детали;

2. Конечная температура детали.

В качестве исходной температуры должна указываться та температура,

с которой деталь поступает на данный этап нагрева

либо охлаждения. На-

пример, нагрев может начинаться от комнатной температуры, либо с темпе-

ратуры предварительной промывки, подогрева и т.д. В таком случае указыва-

ется соответствующая начальная для расчетного этапа температура детали

(20 °С, либо 70 °С, либо 200 °С и т.д. в зависимости от условий предвари-

тельного подогрева).

Конечной температурой

детали целесообразно указывать нижний пре-

дел технологической температуры, например, если в соответствии с техпро-

цессом, температура нагрева и выдержки равна 830 ±10 °С, то в качестве рас-

четной конечной температуры детали следует указать 820 °С.

При расчете этапа охлаждения начальной температурой является но-

минальная температура выдержки, т.е. в указанном примере 830

°С. Конеч-

9

ной температурой детали в этом случае является температура, до которой

следует охладить деталь.

Учитывая, что в большинстве случаев понижение температуры детали

ниже 70-80 °С практически не сказывается на результатах термической обра-

ботки, а как правило, занимает очень длительные периоды непроизводитель-

но затрачиваемого машинного времени, целесообразно передавать детали с

операции на операцию,

не ожидая полного охлаждения до комнатной темпе-

ратуры (за исключением случаев, где такое охлаждение обязательно).

Это позволяет расчеты времени охлаждения проводить лишь до конеч-

ной температуры детали 70-80 °С, иногда до 100-150 °С. При осуществлении

ступенчатых режимов охлаждения в качестве конечной температуры детали

следует выбирать температуру ступени. В этом случае (если это

необходимо)

дальнейший расчет длительности охлаждения проводят как для нового этапа,

принимая температуру ступени в качестве исходной температуры детали, а

конечной температурой теперь может быть температура 20-70 (100 °С), либо

иная температура.

3. Сведения о характере процесса: нагрев или охлаждение, осуществ-

ляемые либо в среде с постоянной, либо с переменной температурой внеш-

ней

среды (печи, охладительного устройства). В последнем случае вводится

заданная скорость изменения температуры в печи.

4. Сведения об охлаждающей среде (масло, вода, воздух или иные

среды).

5. Сведения об особенностях внешнего теплообмена, позволяющие

определить коэффициент К по табл. 2 настоящего руководства.

6. Теплотехнические характеристики процесса:

− коэффициент теплопроводности нагреваемого металла при исход

-

ной температуре;

− то же при конечной температуре;

− средняя теплоемкость материала при исходной температуре;

− то же при конечной температуре;

− плотность нагреваемого материала при исходной температуре;

− то же при конечной температуре;

− константа излучения.

7. Сведения о форме изделия (цилиндр, пластина, куб, шар). Если

форма изделия прямо не соответствует указанным простым формам, следует

ее привести с соответствующим приближением к таковой, выбрав соответст-

вующий расчетный размер. Целесообразно при этом учитывать и способ ук-

ладки деталей на приспособления в печи.

8. Радиус цилиндра, шара, половина толщины пластины. Для пустоте-

лых деталей – толщина стенки. Данные вводятся в метрах

.

10

9. Число узлов расчетной сетки по толщине (радиусу), т.е. число точек,

в которых требуется получить информацию о температурном поле. Это чис-

ло не должно быть меньше 2 и более 6. Следует учитывать, что при расчет-

ной толщине (радиусе), менее 50 мм число узлов сетки реализуется не более

3. При радиусах 100 мм и более

в расчетах реализуются 4 узловые точки сет-

ки и более.

10. Коэффициент шага расчетной сетки Р не может быть меньше 2. В

противном случае результаты расчетов оказываются принципиально невер-

ными. Следует постоянно следить за его величиной. Нужно учитывать, что

при расчетах процессов нагрева коэффициент шага сетки в большинстве слу-

чаев, изменяясь в

ходе счета, постоянно увеличивается. Поэтому для нагрева

начальное значение Р принимают чаще всего равным 2. Иногда при необыч-

ном изменении теплотехнических характеристик металла с ростом темпера-

туры может наблюдаться в ходе счета процесса нагрева уменьшение коэф-

фициента Р. В этом случае его нужно принять в начале счета равным 3-4.

При расчете процесса охлаждения

значение коэффициента шага сетки

непрерывно уменьшается по ходу счета, поэтому его значения следует при-

нимать заведомо больше 2. При относительно небольшой разнице темпера-

тур в начале и конце охлаждения (100-200 °С) Р может быть принят равным

3-4. При разнице 500-600 °С коэффициент шага сетки следует принимать

равным 6-8. Наибольшее значение Р должно приниматься в

случае расчета

процессов охлаждения при закалке (10-15).

11. Температура окружающей среды. При нагреве в печах с заранее

заданной постоянной температурой она принимается равной верхнему пре-

делу температуры, согласно технологии. То есть, если по технологии темпе-

ратура составляет 830±10 °С, то температуру внешней среды следует указы-

вать равной 840 °С.

В том случае, если проводится расчет нагрева изделий вместе с печью

с заданной скоростью, то в качестве температуры внешней среды следует

указывать начальную температуру печи. В случае охлаждения в качестве

температуры внешней среды указывается температура окружающего воздуха

20 °С, закалочного масла 70-100 °С, если закалка ступенчатая, то температу-

ра масла равна около 140 °С

.

12. Разница между температурой среды и детали в конце процесса. В

случае нагрева до заданной температуры она получается простым расчетом

как разница из введенных ранее данных температур (пункт 1,2 и 11). Следует

ее устанавливать равной сумме предельных отклонений температуры от за-

данной по технологии, т.е. если пределы отклонений ±10 °С, то

эта разница

равна 20 °С.

Выполнить расчет времени нагрева для изделий в форме пластины,

шара, куба, цилиндра, трубы; размеры изделий: толщина пластины 20-100

мм; радиус цилиндра 10-150 мм; толщина стенки трубы 5-20 мм; радиус шара