Пахаренко В.Л., Марчук М.М. Матеріалознавство та технологія конструкційних матеріалів (металургія, ливарне виробництво)

Подождите немного. Документ загружается.

Рис.9.4

.

холодною

к

Рис.

9

вертикальн

о

б-

р

5

а

в

.

Послідовні

с

к

амерою пре

с

в-

р

озкрит

т

9

.5. Послідо

в

о

ю камерою

п

р

обочий хід

п

8

7

6

2

3

а

)

в

)

16

0

с

ть процесу

л

с

ування: а-за

л

т

я форми; г-

в

в

ність проце

с

п

ресування:

а

п

ресуючого

п

11

2

1

2

0

л

иття під тис

к

л

ивання роз

п

в

иштовхуван

с

у лиття під

т

а

-заливання

р

п

оршня; в-ви

д

4

1

б)

г

)

к

ом з горизо

н

п

лаву; б-запр

е

ня виливки.

т

иском з хол

о

р

озплавлено

г

д

алення вил

и

9

0

)

н

тальною

е

сування;

о

дною

г

о металу;

и

вки.

161

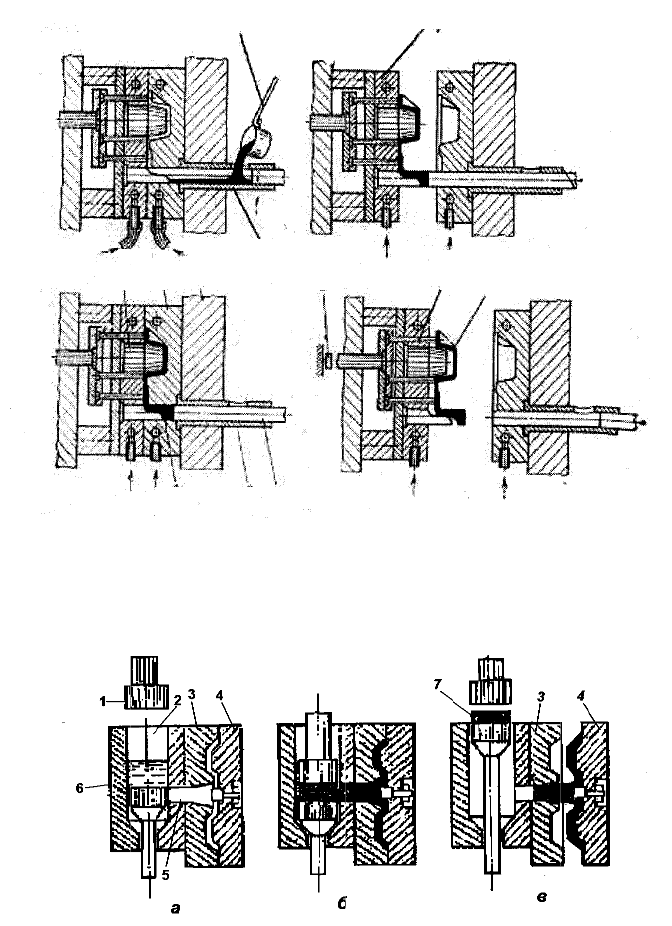

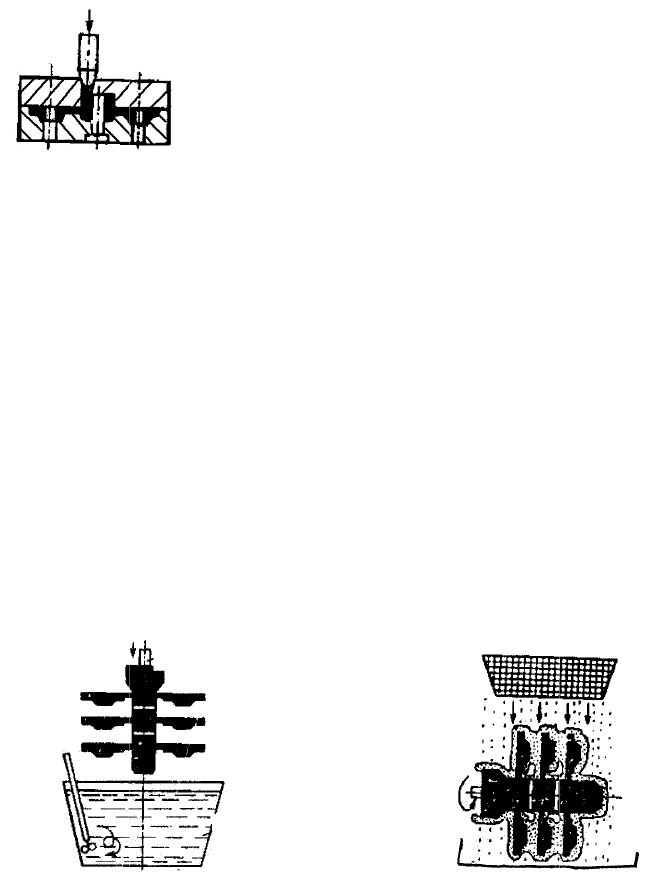

В поршневих машинах з холодною вертикальною камерою пресування

(рис. 9.5, а) при заливанні дози розплавленого металу в камеру стиснення 2

нижній поршень (п’ята) 6 перекриває ливниковий канал 5 пресформи.

Пресформа складається з лівої 3 і правої 4 частинок. При робочому ході

пресуючого поршня 1 (рис.9.5,б) п’ята опускається вниз, відкриває

ливниковий канал і метал запресовується

в пресформу. Потім пресуючий

поршень і п’ята переміщуються вверх (рис.9.5в), при цьому п’ята відрізає від

ливника залишок металу 7 і видаляє його із камери пресування. Одночасно з

цим пресформа розкривається і виливка видаляється. Пресуючий поршень і

п’ята повертається в вихідне положення.

В машинах з холодною камерою пресування виливають

сталь, латунь,

алюмінієві , магнієві та інші кольорові сплави.

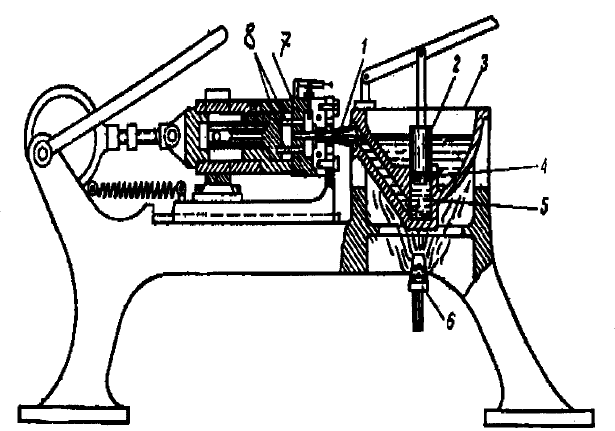

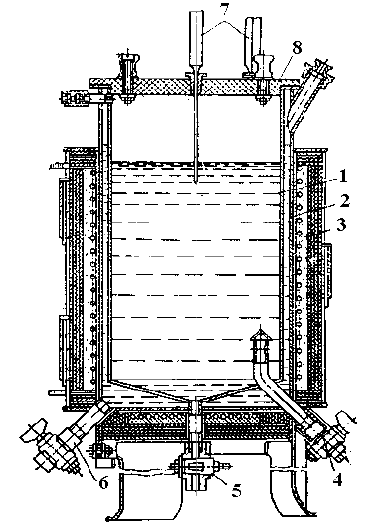

В поршневих машинах з гарячою камерою стиснення (рис.9.6.) метал в

пресформу 7 подається під тиском поршня 2 через мундштук 1.

Рис. 9.6. Поршнева машина з гарячою камерою пресування:

1-мундштук; 2-поршень; 3-тигель; 4-отвір через який поступає метал; 5-

циліндр; 6-пальник; 7-пресформа; 8-штовхачі для видалення виливки.

Розплавлений метал заливають в тигель 3, який підігрівається за

допомогою пальника 6. В циліндр 5 метал поступає через отвір 4. При русі

поршня 2 вниз він перекриває цей отвір і сплав під тиском заповнює

пресформу 7. Після затвердіння виливки поршень повертається в вихідне

положення, надлишки металу із каналу зливаються в камеру пресування.

Виливка видаляється із пресформи штовхачами

8. Величина тиску при литті

знаходиться в межах від 10...30 МПа і такі машини застосовують для лиття із

св

и

сп

л

ти

г

за

п

де

к

р

е

ж

св

и

ви

к

р

о

з

ни

з

ко

н

за

п

(р

и

ст

и

в

в

м

у

пр

и

по

д

ме

т

гу

з

и

нцево-сурм

’

л

авів з невис

г

ля і камер

и

п

овненні пре

с

к

ількох гр

а

ж

имі станов

и

Компресор

и

нцево-сурм

”

к

онується с

т

з

ділити на

з

ького тиск

у

н

струкції ма

ш

п

овнює його

и

с.9.7, б).

Рис. 9.7.

С

а-положе

н

У відкрит

і

и

снення – гу

з

в

анну для

з

у

нштуком 6

и

тиснутий д

о

д

ачі стисну

т

т

ал під тиск

о

з

нека випуск

а

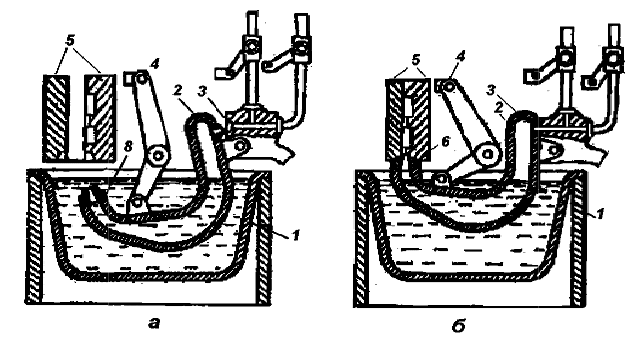

На рис. 9.8

’

я

нистих, о

л

окою темпе

р

и

пресуванн

я

с

форми на т

а

а

мів до 30

к

и

ть до 3000 в

и

ні машини

з

”

янистих і

т

исненим п

о

машини з

г

у

. На рис.9.

7

ш

ини з каме

р

(рис.9.7, а)

і

С

хема будов

и

н

ня коли мет

а

витиск

а

і

й ванні 1

з

нек 2, який

з

аповнення

м

в ливник ф

о

о

ливника ф

о

т

ого повітря

о

м повітря

в

а

ється, форм

наведена сх

е

16

2

л

ов”яних ,

ц

р

атурою пла

в

я

. Завдяки

м

а

ких машина

х

к

г, при цьо

м

и

ливок на го

з

астосовуют

ь

олов”яних

о

вітрям або

г

узнеком, м

а

7

наведена с

р

ою стиснен

н

і

коли мета

л

и

і роботи ко

а

л заповнює

а

ється в мет

а

з рідким м

за допомого

ю

м

еталом, а

п

о

рми 5. В

ц

о

рми, хвост

о

3, який пр

и

в

итісняється

а розкриває

т

е

ма компрес

о

2

ц

инкових,

м

в

лення і мал

о

м

алому охо

л

х

можна отр

и

м

у продукт

и

дину.

ь

для лиття

сплавів, в

інертним г

а

а

шини неви

с

хема одніє

ї

н

я (гузнеком

)

л

витискаєть

с

мпресорної

м

гузнек; б-по

л

а

леву пресфо

еталом зна

х

ю

системи р

и

п

отім підні

м

ц

ей момент

о

ва частина

й

и

цьому авт

о

із гузнека в

т

ься і виймає

т

о

рного лиття

м

агнієвих і

о

агресивних

д

л

одженню с

и

мувати дет

а

и

вність в ав

т

алюмінієви

х

яких тис

к

а

зом. Ці ма

ш

с

окого тиск

у

ї

із найбіль

ш

)

в положен

н

с

я в металев

у

м

ашини з гу

з

л

оження кол

и

рму.

х

одиться ру

х

и

чагів 4 мож

е

м

ається і в

х

коли мунд

ш

й

ого впираєт

о

матично ві

д

форму. Пот

і

т

ься виливка

під невелик

и

алюмінієви

х

д

о матеріалі

в

плавів пр

и

а

лі масою ві

д

т

оматичном

у

х

, цинкових

,

к

на мета

л

ш

ини можн

а

у

і машин

и

ш

поширено

ї

н

і коли мета

л

у

пресформ

у

з

неком:

и

метал

х

ома камер

а

е

опускатис

я

х

одить свої

м

ш

тук гузнек

а

ься в клапа

н

д

кривається

і

і

м повітря і

з

.

и

м тиском.

х

в

и

д

у

,

л

а

и

ї

л

у

а

я

м

а

н

і

з

2

і

м

у

га

з

0,

1

си

с

1

-

Рис

.

1-трубо

п

Стиснене

п

і

тисне на р

о

у

ндштук 4 в

п

з

у припиняє

т

На рис. 9.

9

1

Мпа) Цей с

с

теми, покра

щ

Рис.

-

піч; 2-тигел

ь

.

9.8. Схема к

о

п

ровід; 2-тиг

е

п

овітря або і

н

о

зплав мета

л

п

ресформу 5

.

т

ься, форма р

9

наведена с

х

посіб дозво

л

щ

ити заповн

ю

9.9. Схема к

о

ь

; 3-кришка;

16

3

о

мпресорно

г

е

ль; 3-метал

о

н

ертний газ

п

л

у, який ви

т

.

Після охол

о

озкриваєтьс

я

х

ема компре

с

л

яє значно з

м

ю

ваність фо

р

о

мпресорног

о

4-канал по я

к

форма; 6-с

т

3

г

о лиття під

н

о

провід; 4-м

у

п

одається по

т

искається п

о

о

дження под

а

я

і виймаєтьс

я

с

орного литт

я

м

еншити вит

р

р

ми і підвищ

о

литтяпід н

и

к

ому підійм

а

т

ержень.

н

евеликим т

и

у

ндштук; 5-п

р

трубопрово

д

о

металопро

в

а

ча повітря

а

я

виливка.

я

під низьки

м

р

ати металу

н

ити щільніс

т

и

зьким тиск

о

а

ється метал;

и

ском:

р

есформа.

д

у 1 в тигел

ь

в

оду 3 чере

з

а

бо інертног

о

м

тиском (д

о

н

а ливников

і

т

ь виливок.

о

м:

5-металема

ь

з

о

о

і

164

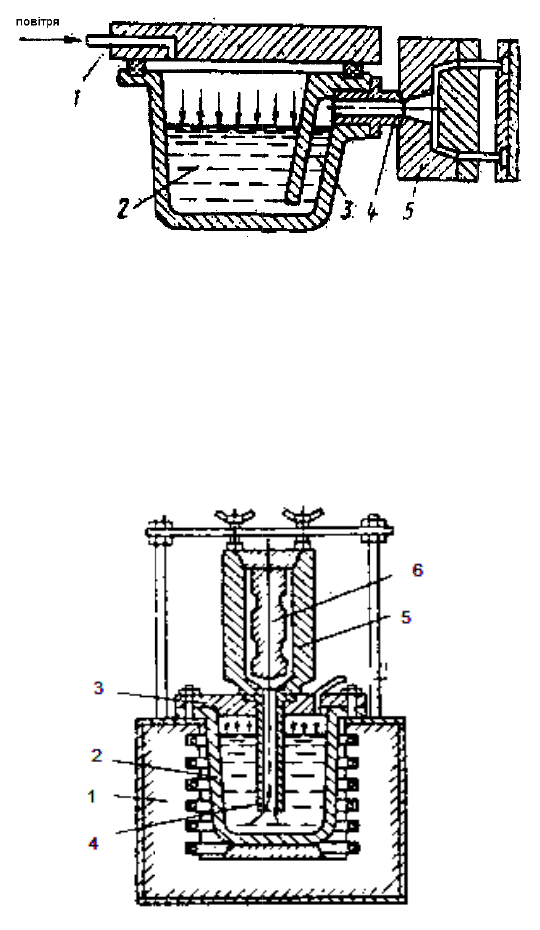

По цій схемі можна заливати звичайні пісчано-глинисті форми,

комбіновані форми (металеві з пісчаним стержнем), кокілі.

Розплав металу із тигля 2 печі 1 під тиском повітря або газу піднімається

по каналу 4 в металеву форму 5, яка закріплена на кришці 3 печі. Внутрішня

поверхня виливки формується стержнем 6. Після твердіння і охолодження

виливки подача повітря або інертного

газу припиняється (повітря або газ із

установки випускається в атмосферу). Залишки розплаву металу зливаються

в тигель.

Лиття під тиском має своє суттєві переваги над іншими видами лиття.

Тиск, який витісняє метал у пресформу збільшує рідкотекучість металу, при

цьому краще заповнюється форма, виливка досить точно відтворює всі

контури форми (в деяких

випадках обробка різанням заготовки непотрібна,

або зводиться до мінімума).Також перевагою лиття під тиском є висока

якість поверхні виливки, значна економія сплавів, зниження трудоємкості і

собівартості виливок.

Лиття під тиском має і недоліки. Тому що розплав металу дуже швидко

(долі секунди) заповнює пресформу, то при цьому швидко закупорюються

вентиляційні канали

і з їх порожнини неповністю виділяється повітря і гази,

які утворилися від випаровування і згоряння змащувального матеріалу. При

цьому в виливках з’являється газова пористість.

Тонкі по перерізу ливники затвердівають раніше виливки і живлення

розплавом зупиняється до завершення усадки. При цьому усадка

проявляється в збільшенні об”єму газових пор. Тому

виливки мають

специфічний дефект – газоусадкову пористість, що приводить до пониження

щільності виливок і пониження пластичності.

Як правило виливки не піддають термічній обробці тому, що при

нагріванні внаслідок розширення газових пор поверхня металу може

вспучуватись.

Обладнанння для лиття під тиском має досить високу вартість, що

зумовлює застосування цього способу тільки для

великих серій виливок.

Литтям під тиском можна отримувати виливки тільки із легкоплавких

сплавів (алюмінієвих, магнієвих, цинкових і латунних) масою до 50 кг.

Найбільш економічно вигідним є лиття під тиском в масовому

виробництві складних фасонних тонкостінних виливок із кольорових сплавів

- деталей приладів, автомобілів, тракторів, літаків тощо.

9.3. Лиття за виплавленими моделями

Суть лиття за виплавленими моделями заключається в тому, що моделі

виготовляють із легкоплавких матеріалів шляхом запресовки їх в точні

металеві пресформи. Отримані моделі є точною копією майбутніх виливок.

На поверхню моделей наносять тонкі вогнетривкі оболонки з яких

виплавляють модель. Після сушки і відпалу оболонок їх встановлюють в

165

спеціальні опоки і обсипають піском і заливають металом. Після

охолодження виливки виймають із опок, очищають від керамічних оболонок,

звільнюють від ливників і зачищають.

У виробництві використовують легкоплавкі моделі складу типу ПС (50%

парафіну і 50% стеаріну). Формувальними матеріалами для оболонкових

форм служить суспензія і пісок. Суспензія – це рідкий зв”язник (типу

гідролізованого розчину

етилсилікату, рідкого скла тощо) і вогнетривкого

наповнювача, яким може бути пиловидний кварц, корунд, магнезит тощо.

Для обсипки першого шару, який наноситься на модель застосовують

дрібнозернистий кварцевий пісок, наступний шар – більш крупніший. Крім

кварцевого піску для обсипки можна застосувати плавлений кварц, шамот,

корунд тощо.

Пресформи відливають по еталону із легкоплавких сплавів,

таких як

свинцево-олов’янистих, свинцево-сурмистих, силумінових та інших сплавів.

Пресформи також можуть бути отримані механічною обробкою стальних

заготовок. Вони більш дорогі, але і більш довговічні і забезпечують більшу

точність і чистоту моделей. Відповідно і виливки будуть мати більшу

точність і чистоту поверхні. Складні пресформи мають стержні і від’ємні

частини. Пресформи можуть бути одногніздові, які виготовляються із гіпса,

дерева, пластмаси, із сплавів на основі свинцю, олова, цинку, алюмінію при

малосерійному виробництві, і багатогніздові, які виготовляються із сталі і

алюмінієвих сплавів, при серійному виробництві. Для масового виробництва

пресформи також виготовляють із сталі. Пресформи виготовляють обробкою

різанням або литтям з наступною

доводкою. В більшості випадків

конструкція пресформи отримується складна, яка складається із декількох

частин з”єднаних між собою. Для видалення моделей із пресформи

передбачені спеціальні виштовхувачі. Для стальних пресформ застосовується

сталь 3 і сталь 45, також для виготовлення пресформ можуть застосовуватися

епоксидні смоли ЕД 5, ЕМ 5 і гума. Матеріал для пресформ вибирають в

залежності від

необхідного числа моделей і прийнятої технології

виготовлення пресформи, які виготовлені із сталі і витримують біля 100000

з”ємів моделей, із цинко-алюмінієво-мідних сплавів – до 50000.

В якості вихідних матеріалів модельного складу, який запресовують в

пресформу використовують парафін, стеарін, церезин, буровугільний воск,

торфяний бітум, жирні кислоти, озокеріт, каніфоль, полістірол тощо.

Модельний склад

подається в зібрану пресформу в рідкому, або

пастоподібному стані вручну за допомогою шприца чи спеціальним пресом .

Модельний склад повинен мати спеціальні властивості: температуру

плавлення 60...100

0

С; температури початку розмягчення вищу за температуру

робочого приміщення і не нижче 35...45

0

С; мінімальну і стабільну лінійну

усадку, а також мінімальний об”єм і лінійне розширення; гарну

рідкотекучість; міцність і твердість, які необхідні для збереження поверхні

моделей від пошкоджень; мінімальну зольність і неприлипність до пресформ,

ін

с

по

к

зм

о

ви

к

па

р

(5

0

р

е

к

я

к

и

ко

м

за

п

сп

і

мо

ви

п

во

д

г

о

с

трументу, р

у

к

риття; не

в

о

чуваність

к

ористання.

Найбільш

р

афіну, 50%

0

% парафі

н

к

омендуєтьс

я

Модельни

й

и

й підігрів

а

м

понентів.

п

овнений во

д

і

раллю 3. В

дельного ск

л

п

ускається

ч

д

и використ

о

1-

р

обочий

о

тового моде

л

у

к; хімічну і

н

в

иділяти шк

і

облицювал

ь

широко за

с

стеаріну), П

С

н

у, 50%

ж

я

застосовув

а

й

склад виг

о

а

ється гаря

ч

В резервуа

р

д

ою, бічна

п

робочий ба

л

аду і випу

с

ч

ерез кран 6.

о

вуються тер

м

Рис.9.10.

Т

бак; 2-резер

в

л

ьного склад

для випус

к

16

6

н

ертність по

в

і

дливих пар

і

ь

ним скл

а

с

тосовують

С

70-30 (70

%

ж

ирних кис

л

а

ти для виго

т

о

товляють в

ч

ою водою

р

і 2 знахо

д

п

оверхня і д

н

к вмонтова

н

с

ку грязьово

г

Для контро

л

м

ометри 7,

щ

Т

ермостат з

в

в

уар; 3-елект

р

у; 5-кран дл

я

к

у води; 7-т

е

6

в

ідношенню

і

в при нагр

і

а

дом; мож

л

модельні с

к

%

парафіну, 3

0

л

от) тощо.

т

овлення біл

ь

спеціальни

х

і відбуває

т

д

иться роб

о

н

о якого пі

д

н

і крани 4 і

г

о залишку,

л

ю темпера

т

щ

о встановле

н

в

одяним піді

р

ична спіра

л

я

випуску гр

я

е

рмометр; 8-

к

до матеріалі

і

ванні і зго

р

л

ивість ба

г

к

лади: ПС

0

% стеаріну

)

Перших

ь

ш точних м

о

х

термостат

а

т

ься

р

озпла

в

о

чий бак 1

д

ігрівається

е

5 для випу

с

який осів

н

т

ури модель

н

н

і в кришці

8

грівом:

л

ь; 4-кран дл

я

я

зьового зал

и

к

ришка.

в

пресформ

і

р

янні; добр

у

г

аторазовог

о

50-50 (50

%

, ПЖК 50-5

0

два склад

и

о

делей.

а

х (рис.9.10)

,

в

лення всі

х

. Резервуа

р

е

лектрично

ю

с

ку готовог

о

н

а дно. Вод

а

н

ого складу

і

8

бака.

я

випуску

и

шку; 6-кран

і

у

о

%

0

и

,

х

р

ю

о

а

і

йо

г

мо

мо

ко

м

ві

д

аг

р

на

зл

и

па

с

ви

г

ли

в

за

п

ви

г

за

п

пр

е

по

в

За

п

пр

е

мо

во

д

тр

і

в

м

од

н

од

и

пл

а

Для довед

е

г

о повітрям

дельний ск

л

делей.

Технологі

ч

м

понентів,

щ

Вихідний

м

д

бруду, под

р

р

егату. Нагр

і

протязі 15.

.

и

вають в чи

с

та охолодж

у

г

отовлення

м

Модельна

в

никової сис

т

Моделі д

е

п

ресування

г

отовлення

м

п

ресування

е

сформі, ви

в

ерхню пр

е

п

ресовуванн

я

е

сів і шпр

и

дельної мас

и

д

ою.

Після пов

н

і

щин, повітр

я

м

одельні бл

о

н

ієї ливни

к

и

ночному і

а

стинкою до

Рис. 9.11.

дета

л

е

ння модель

н

його пере

м

л

ад поступа

є

ч

ний процес

щ

о входять д

о

м

атеріал для

р

ібнюють, зв

а

і

тий до 80...

8

.

.20 хв. для

сту ємкість

у

ється і при

м

оделей.

оснастка

в

т

еми, які об

”

е

талей типу

модельного

м

оделей вк

л

модельного

далення мо

д

е

сформи оч

и

я

модельног

о

и

ців. Пресф

о

и

пресформ

у

н

ого охолод

ж

я

них ракови

н

о

ки з загал

ь

к

ової систе

м

дрібносерій

н

стояка, яки

й

Готова

л

ь.

16

7

н

ого складу

д

м

ішують в

м

є

в збірник,

приготуван

н

о

його склад

у

модельного

а

жують у пе

в

8

5

0

С модель

н

осідання б

р

і перемішу

ю

температур

і

в

ключає мо

”

єднані в бло

к

тіл оберт

а

складу в

л

ючає сліду

ю

складу, о

х

д

елі. Підго

т

и

щують від

о

складу в

и

о

рми охоло

д

у

розкриваю

т

ж

ення моделі

н

, коробленн

я

ь

ним стояко

м

м

и і утвор

ю

н

ому вироб

н

й

виготовлен

и

Рис. 9.12. За

модельного

пресфо

р

7

д

о пастопод

і

м

ішалках на

звідки под

а

н

я модельн

о

у

.

складу пер

е

в

них пропор

ц

н

ий склад пе

р

р

уду. Розпл

а

ю

ть до паст

о

і

42...45

0

С її

делі вилив

к

к

и.

а

ння (рис.9.

1

пресформ

и

ю

чі операції

:

х

олодження

т

овка поляг

а

модельног

и

конують за

д

жують вод

т

ь і модель

контролюю

т

я

, заусениць

)

м

(декілька

ю

ють блок

н

ицтві моде

л

и

й із модель

н

пресовка

складу в

р

ми.

і

бного стану

протязі 30

а

ється для

в

о

го складу

з

е

д плавленн

я

ц

іях і завант

а

р

емішують і

а

влену масу

о

подібного

с

передають

н

к

и і моде

л

1

1) отриму

ю

и

(рис. 9.

:

підготовку

модельног

о

а

є в тому,

о складу і

допомогою

ою і після

виштовхую

т

т

ь (вони не

п

)

. Потім мод

е

моделей пр

и

моделей

р

л

ь припаю

ю

н

ої маси.

і насиченн

я

хв. Готови

й

в

иготовленн

я

з

алежить ві

д

я

м очищают

ь

а

жують в ба

к

витримуют

ь

фільтрують

,

с

тану. Поті

м

н

а дільниц

ю

л

і елементі

в

ю

ть шляхо

м

12) Проце

с

пресформи

,

о

складу

в

що робоч

у

змащують

.

спеціальни

х

затвердінн

я

т

ь у ванну

з

п

овинні мат

и

е

лі збирают

ь

и

єднують д

о

р

ис.9.13).

В

ю

ть нагріто

ю

я

й

я

д

ь

к

ь

,

м

ю

в

м

с

,

в

у

.

х

я

з

и

ь

о

В

ю

ж

и

ка

р

зв

и

на

н

су

ш

по

т

пі

с

бл

о

Д

л

ус

т

ет

и

бу

т

ві

д

ки

с

В умова

х

и

вильником

і

р

касі. На рис

На отри

м

и

чайно мет

о

н

есення по

к

ш

ать (рис.9.

1

т

овщує і змі

ц

с

косипи чи

о

ків. Сушка

л

я скорочен

н

т

ановки, в я

к

Вогнетрив

к

и

лсилікату і

т

и досить м

і

д

ношенню д

о

Основою

г

с

лоти, який

Рис. 9.1

4

вогнетрив

к

х

масового

і

елементом

. 9.13 показа

н

м

ані блоки н

а

о

дом зануре

н

к

риття блок

и

1

5). Присип

к

ц

нює оболо

н

автоматичні

шару покри

т

н

я тривалос

т

к

их блоки пі

д

к

у оболон

к

вогнетривк

о

і

цною, газо

п

о

металу і ле

г

г

ідролізован

о

включає 28

4

. Нанесення

к

ого покрит

т

16

8

виробницт

в

стояка в в

и

н

ий блок, як

и

а

носять вогн

е

н

ня в рідки

й

и

присипаю

т

к

а запобігає

н

ку. Для обс

и

установки

т

тя виконуєт

ь

т

і операції з

д

сихають за

2

к

у виготов

л

о

го пилопо

д

п

роникливо

ю

г

ко руйнуват

и

о

го розчину

...45% SiO

2.

т

я

8

в

а моделі

и

гляді кільц

я

и

й складаєть

с

е

тривкі покр

й

розчин (

р

т

ь відпален

и

стіканню ф

и

пки піском

для обмазк

и

ь

ся на повіт

р

астосовуют

ь

2

0хв в середо

л

яють із г

і

д

ібного нап

о

ю

, піддатлив

о

и

ся після зат

в

етилсилікат

у

Для наданн

я

Р

и

к

в

виготовляю

т

я

, які потім

з

с

я із чотирь

о

иття по 2...3

р

ис.9.14). Пі

с

и

м кварцев

и

арби, приск

о

застосовую

т

и

і обсипк

и

р

і протягом

2

ь

спеціальні

вищі аміаку

(

і

дролізовано

о

внювача. В

о

о

ю, хімічно

в

ердіння вил

у

є ефір ор

т

я

вяжучих

в

Рис. 9.1

3

моделей з

з

стоя

к

и

с. 9.15. При

с

в

арцевим піс

т

ь разом

з

з

бирають н

а

о

х моделей.

або 5...6 ра

з

с

ля кожног

о

и

м піском

і

о

рює сушку

,

т

ь спеціальн

і

и

модельни

х

2

...2,5 годин

.

автоматичн

і

(

NH

3

).

го розчин

у

о

на повинн

а

і

нертною п

о

ивки.

т

окремнієво

ї

в

ластивосте

й

3

. Блок

з

агальним

к

ом.

с

ипка

ком

з

а

з

о

і

,

і

х

.

і

у

а

о

ї

й

169

технічний етилсилікат (C

2

H

5

O)

4

Si піддають гідролізу в середовищі

розчинника і в присутності каталізатора. Гідроліз проводять в водному

середовищі. Для розчинника етилсилікату в воді до нього і до води додають

загальний розчинник. В якості розчинника використовують технічний

ацетон, спирт або етиловий спирт С

2

Н

5

ОН. Каталізатором виступає хімічно

чиста або технічна соляна кислота. Наповнювачем є штучний або природний

пилоподібний кварц. Для вогнетривкого покриття застосовують пісок марок

ПК-1,ПК-2, ПК-3.

Гідролізований розчин виготовлюють в спеціальних пристроях, які

складаються із двох циліндричних резервуарів, розміщених один у другому.

У внутрішньому резервуарі змішують етилсилікат і спирт. В зовнішньому-

знаходиться

вода для охолодження. Перемішування виконується мішалкою

пропелерного типу. Після 1...2хв у внутрішній резервуар завантажують

пилоподібний кварц і перемішують на протязі 3...5хв до розчинення, а потім

заливають розчин соляної кислоти у воді. Перераховані вище компоненти

перемішують на протязі однієї години, при цьому проходить реакція:

(C

2

H

5

O)

4

Si+4H

2

O → 4C

2

H

5

OH+H

4

SiO

4

Утворена ортокремнієва кислота H

4

SiO

4

розпадається з виділенням геля

2H

2

O·SiO

2

, який і є звязуючим матеріалом вогнетривкого покриття.

Для отримання 1 кг розчину необхідно 600 г етилселікату, 300 г спирту і

100 г води, в якій знаходиться 0,3...0,7% соляної кислоти. Кількість

пилоподібного кварцу (прожареного при 900

0

С) знаходиться в межах

70...75% по відношенню до маси розчину в залежності від конфігурації і

розмірів моделей.

Виплавку модельного складу із оболонок проводять гарячою водою,

паром або нагрітим повітрям. Частіше застосовують гарячу воду при

температурі 80...85

0

С (рис. 9.16). Пристрій для виплавлення моделей є бак з

водою,який підігрівається. Модельні блоки занурюють у нагріту воду і

витримують до повного виплавлення модельного складу,який спливає на

поверхню ванни і періодично відводиться для нового використання.

Повернення модельного складу при виплавленні його водою досягає

95...98%.