Оснач О.Ф. Товарознавство. Промислове обладнання, прилади, інструменти

Подождите немного. Документ загружается.

161

Розділ 5. Технологічне обладнання

кладом можуть служити токарні верстати для обробки колінча

тих валів або шліфувальні верстати для обробки кілець кулько

вих підшипників. Спеціалізовані верстати мають високий

ступінь автоматизації, і їх використовують у крупносерійному

виробництві при великих партіях, що не вимагають частого пе

реналагодження. Спеціальні верстати використовують для про

дуктивної обробки однієї або декількох майже однакових дета

лей в умовах крупносерійного й особливо масового виробництва.

Спеціальні верстати, як правило, мають високий ступінь автома

тизації. Автоматичну лінію утворюють із наборів верстатівавто

матів, розташованих послідовно відповідно до ходу технологіч

ного процесу і зв’язаних загальним транспортом і загальним

управлінням. Автоматична лінія може працювати в режимі ав

томатичного переналагодження i переходити від обробки однієї

деталі до обробки іншої схожої на неї деталі. Загальне число

різних деталей при цьому обмежено декількома штуками.

За ступенем точності верстати поділяють на класи: нормаль

ної точності (умовне позначення – Н), підвищеної (П), високої

(В), особливо високої (А) і особливо точні (С) – майстерверста

ти. Верстати класів В, А і С експлуатують у спеціальних приміщен

нях, де підтримують строго визначену температуру і вологість.

За габаритами розрізняють легкі верстати – масою 1 т і мен

ше, середні – до 10 т і важкі – більше 10 т.

Ступінь автоматизації характеризується участю людини в

технологічному процесі. За цією ознакою усі верстати можна

розділити на чотири категорії. Перша – верстати, на яких усі

стадії технологічного процесу здійснюються за допомогою лю

дини. Друга – напівавтоматичні верстати, на яких процес об

робки (відносні рухи заготівки й інструмента, надання їм не

обхідних зусиль і швидкостей) здійснюють спеціальні

механізми без участі людини. Вручну виконують в основному

допоміжні функції – завантаження, затиск заготівок. Третя –

верстатиавтомати. На них не тільки процес обробки, але і уп

равління (узгодження різних рухів, зміна і включення швидко

стей) відбувається без участі людини. До четвертої категорії

відносяться саморегульовані верстатиавтомати, що самостійно

«Товарознавство»

162

виконують процес обробки, управління цим процесом і його кон

троль, тобто оцінюють відповідність технологічного процесу за

даній програмі і вносять необхідні коректування в хід процесу.

Залежно від цільового призначення верстата для обробки

тих або інших деталей або їх поверхонь, виконання відповід

них технологічних операцій і ріжучого інструмента, верстати

розділяють на наступні основні групи – токарні, свердлильні і

розточні, фрезерні, шліфувальні. Умовна класифікація верстатів

за технологічною ознакою наведена в табл. 5.1. В останні роки

одержали поширення верстати, на яких виконуються різні опе

рації в результаті автоматичної зміни ріжучих інструментів.

Подібні верстати одержали назву багатоопераційних верстатів

або обробних центрів.

У позначенні конкретних моделей верстатів перша цифра

вказує на групу верстата (наприклад, токарні 1), а друга – на

тип (наприклад, токарнокарусельні верстати мають у позна

ченні цифру 15), а останні цифри характеризують основні па

раметри верстата, різні для верстатів різних груп. Верстати

найбільш поширених технологічних груп утворюють розмірні

ряди, у яких за кожним верстатом закріплений цілком визна

чений діапазон розмірів оброблюваних деталей. Наприклад, у

групі токарних верстатів можливості верстата характеризують

ся циліндричним робочим простором і для багатоопераційних

верстатів – прямокутним робочим простором. За основним

розміром робочого простору, максимальним діаметром для то

карних верстатів, шириною столу для фрезерних і багатоопе

раційних верстатів установлюють ряд стандартних значень, заз

вичай в геометричній прогресії з деяким знаменником (р). Так,

для верстатів токарної групи прийнятий (р = 1,25) і стандарт

ний ряд найбільших діаметрів обробки250, 320, 400, 630, 800,

1000, 1250, 1600, 2000, 2500, 3200, 4000 мм.

Перша літера в умовному позначенні вказує на модерніза

цію (покоління) верстата, остання – на модифікацію (видозмі

ну) базової моделі або на якусь характеристику верстата

(точність, ступінь автоматизації).

163

Розділ 5. Технологічне обладнання

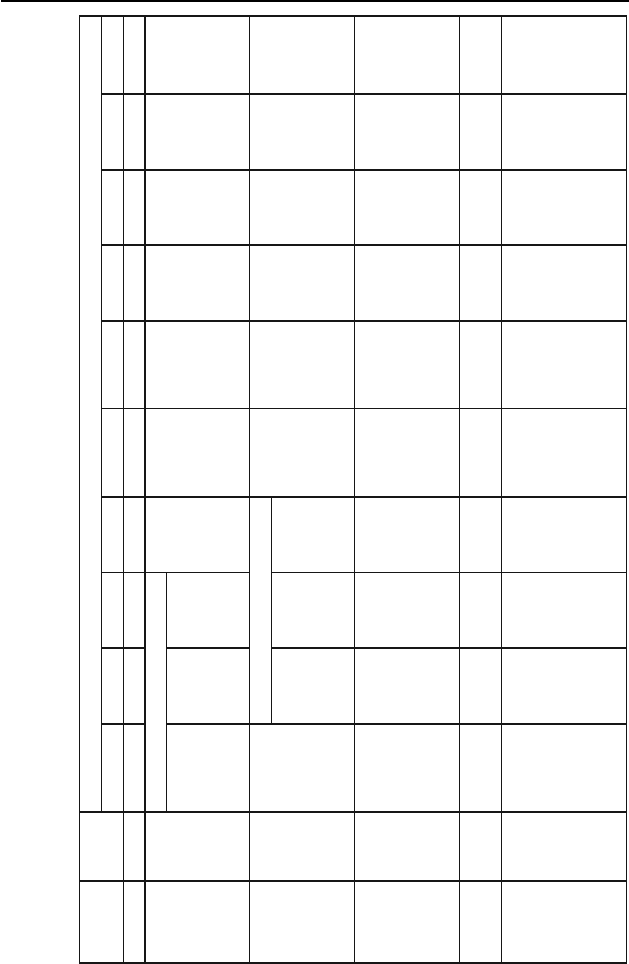

Таблиця 5.1.

Групи і типи металорізальних верстатів

0 1 2 3 4 5 6 7 8 9

0 – – – – – – – – – –

1

-

-

-

!

"-

-

!

!-

-

!-

#-

!

-

-

-

$

"-

-

-

% -

!

&

2 –

'

!-

-

!

-

-

!

"-

-

!

#-

-

&

!-

-

-

!

-

!-

-

&

-

-

&-

-

!

-

-

!

-

!

-

!

-

&

3 – #-

-

!-

'

!-

-

!

$-

&-

-

!

-

-

!

– (& )-

-

!-

)-

&

-

!

,

$-

#$-

4

– – – – – – – – – –

($-

!$-

$$

5 !$-

($-

!

-

&*

($-

&-

*

($-

-

+ -

&&-

*

+ $-

$

$

!$-

-

!-

($-

$.-

!

-

&

($-

!$-

-

!

$-

!$-

$$

«Товарознавство»

164

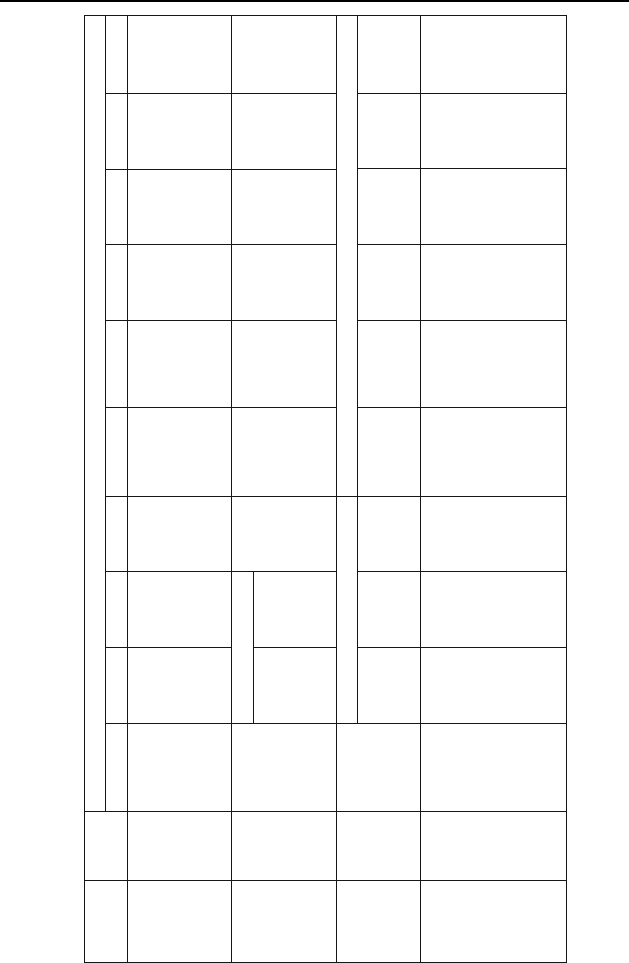

0 1 2 3 4 5 6 7 8 9

/ 6 – '

!

!

"

: :

– #

!

!

'

!

!

)

;

#

!

-

!

!

!

); !

,

$!

;

7 –

<&

+-

<&

)

&-

!

+$!

);

!

– );

!

–

!

, ..& ) 8 –

$

)!

-

& + %;

&

– –

9 –

&

)

!

)!

-

$

-

$

!

"

&

+

$

!*

+!

– – –

Продовження таблиці 5.1

165

Розділ 5. Технологічне обладнання

Наприклад, модель 1124одношпиндельний токарнореволь

верний верстатавтомат із максимальним діаметром оброблю

ваної заготівки 24 мм; 1Б124 – модернізована модель цього

верстата (змінена конструкція приводу та ін.); 16К20Птокар

ногвинторізний верстат підвищеної точності. Іноді літера, що

знаходиться наприкінці позначення моделі, указує на її конст

руктивну особливість, наприклад 6Н80Г (тут Г – горизонталь

ний верстат, 6 – фрезерний). Верстати з програмним управлін

ням мають у шифрі літеру Ф с цифрою, що означає систему

управління: Ф1 – із цифровою індексацією і преднабором ко

ординат; Ф2 – із позиційними системами; Ф3 – із контурни

ми системами; Ф4 – з універсальними системами для позицій

ної і контурної обробки. Наприклад, модель 16К20Ф3 –

токарногвинторізний верстат із програмним управлінням. Де

яким моделям спеціалізованих і спеціальних верстатів умовні

позначення привласнюють заводивиробники. У них можуть

входити перші літери найменування заводу або верстата і по

рядковий номер моделі. Наприклад, ЕЗ9 – спеціальний верстат

для нарізування зубцюватих рейок Єгорьевского верстатобуд

івного заводу; ФРС1 – спеціалізований фрезернорозточний

свердлильний верстат із програмним управлінням.

5.2.3. Техніко-економічні показники

металорізальних верстатів та основні

елементи процесу різання

Для порівняльної оцінки технічного рівня верстатів і комп

лектів верстатного обладнання, а також для вибору верстатів

відповідно до рішення конкретного виробничого завдання

використовують набір показників, що характеризують якість як

окремих верстатів, так і набору верстатного обладнання.

Ефективність – комплексний (інтегральний) показник, що

найбільш повно відбиває головне призначення верстатного

обладнання – підвищувати продуктивність праці і відповідно

знижувати витрати праці при обробці деталей. Ефективність

верстатів являє собою відношення річного випуску деталей до

суми річних витрат на їх виготовлення (шт/грн.).

«Товарознавство»

166

Порівняння ефективності двох варіантів верстатного облад

нання при заданій програмі випуску проводять за різницею

приведених витрат.

Продуктивність верстата визначає його здатність забезпе

чувати обробку визначеного числа деталей в одиницю часу.

Штучна продуктивність (шт/рік) виражається числом дета

лей, виготовлених в одиницю часу, при безупинній без

відмовній роботі.

П = То/Т,

де То — річний фонд часу; Т — повний час усього циклу

виготовлення деталі.

При виготовленні на універсальному верстаті різних деталей

його штучну продуктивність визначають за умовною, так званою

типовою деталлю, форму і розміри якої беруть усередненими по

всій розглянутій масі деталей. Усі вихідні параметри типової

деталі (маса, розміри, допуски і т.ін.) визначають для всієї групи

(родини) розглянутих деталей як середньозважені величини.

Надійність верстата – властивість верстата забезпечувати без

перебійний випуск придатної продукції в заданій кількості протя

гом визначеного терміну служби й в умовах застосування, техніч

ного обслуговування, ремонтів, зберігання і транспортування.

Порушення працездатності верстата називають відмовою.

При відмові продукція або не видається, або є бракованою. В

автоматизованих верстатах і автоматичних лініях відмови мо

жуть бути пов’язані з нестабільністю умов роботи під впливом

окремих випадкових чинників і сполучення цих випадкових

чинників – розкиду параметрів заготівок, змінності сил різан

ня і тертя, відмов елементів систем управління і т. ін. Крім того,

причинами відмов може бути втрата початкової точності вер

стата через зношування його частин і обмеженої довговічності

його найважливіших деталей і механізмів.

Безвідмовність верстата – властивість верстата безупинно

зберігати працездатність протягом деякого часу.

Довговічність верстата – властивість верстата зберігати пра

цездатність протягом деякого часу з необхідними перервами

167

Розділ 5. Технологічне обладнання

для технічного обслуговування і ремонту до настання гранич

ного стану. Довговічність окремих механізмів і деталей верста

та пов’язана головним чином із зношуванням рухомих з’єднань,

утомою при дії змінних напруг і старінням.

Зношування рухомих з’єднань є найважливішою причи

ною обмежень довговічності за критерієм збереження почат

кової точності.

Ремонтопригодність – властивість, що полягає в пристосо

ваності до попередження і виявлення причин виникнення

відмов, ушкоджень і підтримці та відновленні працездатного

стану шляхом проведення технічного обслуговування і ре

монтів. Цей критерій є особливо важливим для верстатів із

високим ступенем автоматизації й автоматичних верстатних

систем, оскільки визначає вартість витрат на усунення відмов і

пов’язані з цим простої дорогого обладнання.

Технічний ресурс – наробіток від початку експлуатації або її

поновлення після середнього і капітального ремонту до пере

ходу в граничний стан. Для визначення довговічності окремих

елементів (деталей і механізмів верстата) використовують се

редній ресурс (математичне очікування).

Технологічна надійність верстатів і верстатних систем, як

властивість зберігати в часі початкову точність обладнання і

відповідну якість обробки, має важливе значення в умовах три

валої й інтенсивної експлуатації. В основі аналітичних методів

оцінки технологічної надійності верстатів лежить розробка ма

тематичної моделі, що відбиває характер зміни точності оброб

ки або точності систем верстата в часі.

Діагностування є ефективним засобом підвищення надійності

верстатів і верстатних систем. При цьому здійснюють спрямо

ваний збір поточної інформації про стан верстата і його най

важливіших вузлів і елементів. Пошук і діагностику помилок,

несправностей, небезпечних відхилень від нормальної роботи

здійснюють різними методами. При використанні функціональ

ної моделі верстат і його окремі вузли (привід подачі, несуча

система) розбивають на кінцеве число функціональних блоків

«Товарознавство»

168

з одним вихідним контрольованим параметром. Сукупність

вихідних параметрів, пов’язаних у єдину систему, є основою

моделі усього вузла або усього верстата.

Гнучкість верстатного обладнання – здатність до швидкого

переналагодження при виготовленні інших, нових деталей. Чим

частіше відбувається зміна оброблюваних деталей і чим більше

число різних деталей вимагає обробки, тим більшою гнучкістю

повинен володіти верстат або відповідний набір верстатного

обладнання. Гнучкість характеризують двома показниками –

універсальністю і переналагоджуваністю.

Універсальність визначається числом різних деталей, пред

метів обробки на даному верстаті, тобто номенклатурою оброб

люваних деталей. Доцільна гнучкість обладнання пов’язана з

номенклатурою оброблюваних деталей.

Переналагоджуваність визначається втратами часу і коштів на

переналагодження верстатного обладнання при переході від однієї

партії заготівок до іншої партії. Таким чином, переналагоджуваність

є показником гнучкості обладнання і залежить від числа партій

деталей, оброблюваних на даному обладнанні протягом року.

Точність верстата в основному визначає точність обробле

них на ньому виробів. За характером і джерелами виникнення

всі помилки верстата, що впливають на погрішності обробле

ної деталі, умовно розділяють на декілька груп.

Геометрична точність залежить від помилок з’єднань і впли

ває на точність взаємного розташування вузлів верстата при

відсутності зовнішніх впливів. Геометрична точність залежить

головним чином від точності виготовлення з’єднань базових

деталей і від якості складання верстата. На погрішності в роз

ташуванні основних вузлів верстата існують норми, на

відповідність яким перевіряють нові верстати і періодично при

їх експлуатації. Норми на припустимі для даного верстата гео

метричні погрішності залежать від необхідної точності виготов

лення на ньому деталей.

Кінематична точність необхідна для верстатів, у яких

складні рухи вимагають узгодження швидкостей декількох про

стих. Відхилення від погоджених рухів порушує правильність

169

Розділ 5. Технологічне обладнання

заданої траєкторії руху інструмента щодо заготівлі і викривляє

тим самим форму оброблюваної поверхні. Особливе значення

кінематична точність має для зубооброблювальних, різьбонарі

зних та інших верстатів для складної контурної обробки.

Жорсткість верстатів характеризує їх властивість протисто

яти появі пружних переміщень під дією постійних або повільно

змінюваних в часі силових впливів. Жорсткість – це відношен

ня сили до відповідної пружної деформації в тому ж напрям

ку. Величину, зворотну жорсткості, називають піддатливістю.

Жорсткість верстата, його несучої системи повинна забез

печити пружне переміщення між інструментом і заготівкою в

заданих межах, що залежить від необхідної точності обробки.

Вібростійкість верстата характеризує його здатність про

тидіяти виникненню коливань, що знижують точність і продук

тивність верстата.

Теплостійкість верстата визначає його опірність виникнен

ню неприпустимих температурних деформацій при дії тих або

інших джерел теплоти.

Точність позиціонування характеризується помилкою в по

лагодженні вузла верстата в задану позицію по одній або дек

ільком координатам. На точність позиціонування впливає ве

лике число систематичних і випадкових погрішностей.

Точність позиціонування є важливою характеристикою

якості усіх верстатів із числовим програмним управлінням.

Якщо відома характеристика точності позиціонування для да

ного конкретного верстата, то її можна уточнити при відпраць

овуванні керуючої програми.

Процес різання характеризується наступними основними

елементами: швидкістю і глибиною різання, подачею, попереч

ним перетином зрізу, штучним і машинним часом.

Швидкістю різання називається переміщення в одиницю

часу оброблюваної поверхні заготівки відносно кромки інстру

мента (мм/мин).

Подача – поступальне переміщення ріжучої кромки інстру

мента за один оборот оброблюваної заготівки. Розмірність по

дачі визначається в мм/об.

«Товарознавство»

170

Глибиною різання називається відстань між оброблюваною й

обробленою поверхнями, отримана за один прохід інструмента.

Поперечний перетин зрізу, що представляє собою площу

зрізу і дорівнює добутку подачі на глибину різання.

Час, що витрачається на виготовлення однієї деталі, нази

вають штучним. Він складається з машинного (основного), до

поміжного часу, часу обслуговування і відпочинку.

Машинним називають час, що затрачається безпосередньо на

процес різання металу різцем.

Допоміжним називають час, що витрачається робочим на ус

тановку, зняття деталі і інструмента, пуск і зупинку верстата.

5.2.4. Конструкція металорізальних верстатів

Металорізальні верстати, незважаючи на їх різноманіття,

мають і загальні конструктивні елементи.

Усі вузли і механізми верстата розміщаються на станині –

основній базовій деталі будьякого верстата. Від її міцності,

жорсткості і зносостійкості залежить якість роботи верстата.

Станина повинна забезпечувати правильне взаємне положен

ня рухомих і нерухомих вузлів і деталей на направляючих по

верхнях для переміщення рухомих частин. У більшості ви

падків станіни – це литі чавунні конструкції (іноді сталеві

зварні або залізобетонні). Вони можуть бути похилими, гори

зонтальними і вертикальними.

Для закріплення і переміщення заготівлі служать столи і

планшайби, а інструменту – супорти і повзуни. Столи зазвичай

мають прямокутну коробчату форму з пазами на поверхні для

закріплення заготівки; планшайби – круглу форму, що забез

печує кріплення заготівки. Супорт – вузол верстата, що скла

дається з каретки і закріпленого на ній тримача інструмента.

Одна з найбільш відповідальних деталей будьякого верста

та шпиндель – головний вал, що передає обертання закріпле

ним на ньому заготівці або інструменту. Від жорсткості, вібро

стійкості, зносостійкості, точності установки шпинделя багато

в чому залежить продуктивність верстата і точність обробки.