Осипова В.А., Астахова Т.В. Автоматизация металлургических производств

Подождите немного. Документ загружается.

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.2. Классификация систем управления и регулирования

Автоматизация металлургических производств. Учеб. пособие. -11-

сивные методы адаптации возможны при нестационарных объектах управле-

ния с известными закономерностями изменения параметров. Примером ак-

тивного метода самонастройки АСУ является система оптимального управ-

ления нагревательной печью, когда задания и настройки всех локальных ре-

гуляторов определяют из условий оптимальной производительности печи

или минимальных суммарных затрат на нагрев и прокатку металла на основе

текущей информации о процессе.

2. По характеру использования информации АСУ и АСР делят на

замк-

нутые

и разомкнутые системы.

Замкнутые системы (системы регулирования по отклонению) исполь-

зуют рабочую текущую информацию о выходных величинах, определяя от-

клонение регулируемой величины от заданного значения, и принимают меры

к уменьшению и устранению этого отклонения.

Разомкнутые АСР непосредственно не используют рабочую информа-

цию о регулируемых величинах, а регулирование осуществляют на основа-

нии информации о входных величинах. При этом отсутствует обратная связь

между выходными и входными величинами. Разомкнутые АСР подразделяют

на системы

с жесткой программой и системы с регулированием по возмуще-

нию

. Примером системы с жесткой программой может служить система ав-

томатического пуска и остановки комплекса машин, в которой должна вы-

держиваться определенная последовательность работы отдельных механиз-

мов. Системы регулирования по возмущению используют информацию о

входных величинах (возмущениях) и принимают меры, чтобы указанные

возмущения не влияли на выходную величину, т.е. компенсируют возника-

ющие возмущения. Поэтому такие АСУ на

зывают также системами с

ком-

пенсацией возмущений

(инвариантными).

3. По результатам работы в установившемся состоянии системы делят-

ся на

астатические и статические.

В

астатических системах регулируемая величина после окончания пе-

реходного процесса точно равна заданному значению (практически она мо-

жет отличаться от заданного значения на некоторую малую величину, обу-

словленную нечувствительностью системы).

В

статических системах после окончания переходного процесса воз-

никает разность между заданным и установившимся значениями регулируе-

мой величины, которая называется

статической ошибкой.

4. По числу регулируемых величин АСУ делятся на

одномерные и мно-

гомерные

(или многосвязные).

Одномерные АСУ – это системы управления простейшими объектами с

одной регулируемой величиной.

В большинстве случаев АСУ регулируют несколько величин и являют-

ся

многомерными. В многомерных системах можно выделить несколько ка-

налов регулирования, в которых каждая регулируемая величина определяется

одним регулирующим воздействием, а канал имеет свой регулирующий ор-

ган (положение которого практически не влияет на другие регулируемые ве-

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.2. Классификация систем управления и регулирования

Автоматизация металлургических производств. Учеб. пособие. -12-

личины), и тогда сложный объект как бы распадается на несколько одномер-

ных объектов с одномерными АСР.

5. По характеру изменения регулирующих воздействий во времени

АСУ и АСР делятся на

непрерывные и прерывистые (дискретные).

В

непрерывных АСР работают регуляторы, которые реализуют несколько

типовых непрерывных законов (алгоритмов) регулирования: пропорциональный

(П-закон), интегральный (И-закон), пропорционально-интегральный (ПИ-закон)

и пропорционально-интегрально-дифференциаль-ный (ПИД-закон).

В

дискретных АСУ информация и регулирующие воздействия появ-

ляются только в определенные моменты времени, т.е. в системе существует

минимум один элемент, в котором при наличии непрерывного изменения

входной величины выходная величина изменяется прерывисто (скачкообраз-

но) или существует только в определенные (дискретные) моменты времени.

Дискретные АСУ подразделяют на

релейные, импульсные и цифровые.

В

релейных системах один из элементов, обычно регулятор, имеет релейную

характеристику, когда выходная величина скачкообразно изменяется при оп-

ределенном значении входной величины.

В

импульсных АСУ присутствует минимум один элемент с импульсной

характеристикой, т.е. когда при непрерывном изменении входной величины

выходная величина появляется только в определенные дискретные моменты

времени.

К дискретным АСУ относятся также

цифровые системы, в которых ис-

пользуются цифровые устройства: цифровые регуляторы (контроллеры), соз-

данные на базе микропроцессорной техники, цифровые измерительные при-

боры.

6. По виду энергии, применяемой для работы, АСУ и АСР делят на

системы

прямого и косвенного действия.

В системах

прямого действия используется внутренняя энергия систе-

мы, например, энергия чувствительного элемента в регуляторах прямого дей-

ствия.

В системах

косвенного действия используется внешняя по отношению

к системе энергия и по виду этой энергии АСУ подразделяют на

гидравличе-

ские

, пневматические и электрические.

7. По виду дифференциального уравнения различают

линейные и нели-

нейные

АСУ.

К

линейным относятся системы, поведение которых описывается ли-

нейными дифференциальными уравнениями. Поскольку систем, абсолютно

точно описываемых линейными дифференциальными уравнениями, практи-

чески не существует, то к линейным системам относятся так называемые ли-

неаризованные системы, описываемые линейными дифференциальными

уравнениями приближенно, при определенных допущениях и ограничениях.

К

нелинейным АСУ относятся системы, поведение которых описывает-

ся нелинейными дифференциальными уравнениями.

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

Автоматизация металлургических производств. Учеб. пособие -13-

1

1

.

.

3

3

.

.

О

О

с

с

о

о

б

б

е

е

н

н

н

н

о

о

с

с

т

т

и

и

м

м

е

е

т

т

а

а

л

л

л

л

у

у

р

р

г

г

и

и

ч

ч

е

е

с

с

к

к

и

и

х

х

п

п

р

р

о

о

ц

ц

е

е

с

с

с

с

о

о

в

в

к

к

а

а

к

к

о

о

б

б

ъ

ъ

е

е

к

к

т

т

о

о

в

в

а

а

в

в

т

т

о

о

м

м

а

а

т

т

и

и

ч

ч

е

е

с

с

к

к

о

о

г

г

о

о

у

у

п

п

р

р

а

а

в

в

л

л

е

е

н

н

и

и

я

я

и

и

р

р

е

е

г

г

у

у

л

л

и

и

р

р

о

о

в

в

а

а

н

н

и

и

я

я

В цветной металлургии объектами управления являются металлургиче-

ские печи, пачуки, конвертеры, бункера, сгустители, электролизные ванны, на-

сосы и другие аппараты технологических установок, а также трубопроводы.

При рассмотрении металлургических агрегатов как объектов автомати-

ческого контроля и регулирования можно указать на некоторые особенности,

выделяющие их из общего ряда промышленных объектов контроля и регули-

рования и налагающих особые требования при создании АСУ.

Мет

аллургические процессы в основных агрегатах являются, как пра-

вило, сложными процессами (сложными объектами), которые можно подраз-

делить на ряд элементарных звеньев, простых объектов, простых процессов.

Регулирование температуры расплава в печах, например в отражательных,

происходит за счет изменения расхода сжигаемого топлива и зависит от на-

кладыв

ающихся в пространстве и во времени последовательных процессов

аэродинамики (подачи и смешения топлива и воздуха), химических реакций

горения и теплообмена (излучением, конвекцией, теплопроводностью).

С точки зрения понятий теории автоматического регулирования слож-

ные объекты представляют как системы, составленные из ряда параллельно и

последовательно соединенных элементарных (типовых) звеньев. Разделение

сложного объекта на эл

ементарные звенья по их физической сущности и ди-

намическим свойствам может не совпадать. В случае регулирования темпе-

ратуры металла объект в целом представляют одним динамическим звеном,

входом которого является расход топлива, а выходом – температура распла-

ва, или двумя последовательно соединенными звеньями, причем входом пер-

вого будет служить расход топлива, а входом вт

орого – температура рабоче-

го пространства печи, а выходом – температура расплава. С физической же

точки зрения каждое из этих двух звеньев является сложным сочетанием раз-

нородных процессов.

Правильное представление о сложности объекта контроля и регулиро-

вания, его физической и динамической структуре является необходимым ус-

ловием создания рациональной и эффективной системы автоматическог

о

управления. Например, только при правильном анализе механизма теплооб-

мена и движения газов в рабочем пространстве металлургической печи мож-

но добиться предварительного замера температуры при установке термоэлек-

трического преобразователя или пирометрического преобразователя полного

излучения, так как на условиях теплообмена датчика с окружающей средой

сказывается светимость факела, его конфигурация, скорость движения про-

дуктов сгорания и т.п.

Физическ

ая сложность, многофакторность процесса выплавки и обра-

ботки металла приводит к тому, что основные металлургические агрегаты

являются многосвязными объектами, функционирование которых определя-

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.3. Особенности металлург. процессов как объектов автоматического управления и регулирования

Автоматизация металлургических производств. Учеб. пособие. -14-

ется рядом входных и выходных величин, испытывающих взаимные влияния.

Например, изменение расхода воздуха, подаваемого в печь, вызывает одно-

временно изменение температуры в печи, состава газов, заполняющих рабо-

чее пространство, и давления в печи.

Подавляющее большинство металлургических объектов принадлежит к

системам с распределенными параметрами, т.е. к системам, физические харак-

теристики которых (темпера

тура, масса, тепловые потоки, теплоемкость, теп-

лопроводность и т.п.) распределены в пространстве и являются функциями ко-

ординат трехмерного пространства. Примерами объектов с распределенными

параметрами могут служить вращающиеся печи, мельницы, выщелачиватели и

др.

В связи с тем, что математическое описание объектов с распределен-

ными параметрами требует использования аппарата дифференциальных

уравнений с частн

ыми производными, теоретические методы анализа пове-

дения систем управления такими объектами являются более сложными и

имеют ряд особенностей.

Несмотря на то, что металлургические процессы подчиняются основ-

ным законам переноса тепла, вещества и импульса, отсутствуют достаточно

точные математические описания, математические модели реальных произ-

водственных процессов, представляющих собой, как указывалось выше,

сложные комплексы взаимо

зависимых физико-химических явлений. Совме-

щение разнородных явлений усложняет исследование, понимание процессов,

формулировку и решение их математических выражений.

Существующие математические модели строят на ряде упрощений и

допущений, которые позволяют составить исходные математические выра-

жения и найти их решения строго аналитическими, приближенными или

численными способами. Существующие модели оказывают большую по-

мощь в и

сследовании и познании металлургических процессов, в определе-

нии рациональных технологических и теплотехнических режимов и способов

управления этими режимами. Однако приближенность существующих моде-

лей не позволяет полностью решить все эти вопросы.

Сложность основных металлургических объектов и разнообразие воз-

мущений, приложенных в различных местах агрегатов, приводят к тому, что

объекты характеризуются бол

ьшим числом контролируемых величин и

управляющих воздействий.

Большое число управляющих воздействий, каждое из которых влияет

чаще всего на несколько выходных величин, требует от операторов высокой

квалификации при управлении процессами, а при создании автоматизиро-

ванных систем управления необходимы обширные исследования взаимных

связей и влияний между входными и выходными величинами, разработка и

приборная реализация слож

ных алгоритмов управления.

На металлургических объектах значительно затруднено осуществление

автоматического контроля основных параметров. Это обусловлено в основ-

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.3. Особенности металлург. процессов как объектов автоматического управления и регулирования

Автоматизация металлургических производств. Учеб. пособие. -15-

ном высокими температурами и химической агрессивностью сред, прини-

мающих участие в производственном процессе.

В настоящее время, например, практически отсутствуют материалы,

которые выдерживали бы погружение в расплавленный электролит алюми-

ниевого электролизера без износа, без изменения физико-химических

свойств и разрушения при длительном пребывании в жидком расплаве.

Использование пирометрических преобразователей полного излучения

для беско

нтактного измерения температуры поверхности расплава и элемен-

тов кладки печей ограничивается погрешностями, возникающими из-за пе-

ременной степени черноты этих поверхностей, запыленности сред и т.д.

Металлургические объекты принадлежат, как правило, к классу нели-

нейных объектов, т.е. объектов, поведение которых описывается нелинейны-

ми математическими выражениями.

Методы анализа и синтеза нелинейных объектов и сист

ем регулирова-

ния значительно сложнее, чем методы анализа и синтеза линейных объектов

и систем регулирования. Поэтому в тех случаях, когда это возможно, стре-

мятся нелинейные характеристики объектов аппроксимировать линейными с

применением известных методов линеаризации.

Процессы металлургического производства реализуются в агрегатах

как непрерывного, так и периодического, циклического действия. К агрегатам

периодиче

ского действия принадлежат конвертеры, некоторые электропечи и

т.д.

Непрерывные производственные процессы легче поддаются автомати-

зации, чем периодические, так как непрерывные процессы характеризуются

стационарными режимами при относительно небольших отклонениях кон-

тролируемых параметров и управляющих воздействий от некоторых номи-

нальных значений, что упрощает автоматизацию управления ими.

Параметры периодических процессов претерпевают, как правило, зна-

чительные колеб

ания. А управляющие воздействия могут варьироваться по

абсолютной величине многократно.

Глубокие изменения контролируемых величин и управляющих воздей-

ствий в агрегатах периодического действия, сопровождающихся изменения-

ми статических и динамических характеристик объектов во времени, услож-

няют синтез систем автоматического управления, так как регуляторы с по-

стоянной структурой и настройками не могут обеспечить приемлемое ка

че-

ство регулирования при существенных изменениях характеристик объекта.

Все реальные промышленные объекты имеют запаздывание, которое

достигает довольно больших значений (нескольких десятков минут) в объек-

тах, где протекают тепло- и массообменные процессы, и невелико (всего не-

сколько секунд) в объектах, выходные величины которых представляют со-

бой расход или давление жи

дкостей или газов.

Наличие запаздывания в объектах (в АСР) усложняет задачу регулиро-

вания технологического параметра в объекте. Поэтому необходимо стремить-

ся к его уменьшению: устанавливать датчик и исполнительное устройство сис-

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.3. Особенности металлург. процессов как объектов автоматического управления и регулирования

Автоматизация металлургических производств. Учеб. пособие. -16-

темы как можно ближе к объекту регулирования, применять малоинерционные

измерительные преобразователи, уменьшать протяженность потоков и т.д.

Металлургические агрегаты принадлежат к энерго- и материалоемким

объектам.

Большая материало- и энергоемкость металлургических объектов оп-

ределяет возможность получения значительных экономических эффектов,

связанных с увеличением производительности, уменьшением расходов сырья

и энергии, улучшением качества готовой продукции пр

и внедрении совер-

шенных систем автоматизации

.

1

1

.

.

4

4

.

.

С

С

т

т

а

а

т

т

и

и

ч

ч

е

е

с

с

к

к

и

и

е

е

и

и

д

д

и

и

н

н

а

а

м

м

и

и

ч

ч

е

е

с

с

к

к

и

и

е

е

х

х

а

а

р

р

а

а

к

к

т

т

е

е

р

р

и

и

с

с

т

т

и

и

к

к

и

и

э

э

л

л

е

е

м

м

е

е

н

н

т

т

о

о

в

в

и

и

с

с

и

и

с

с

т

т

е

е

м

м

1

1

.

.

4

4

.

.

1

1

.

.

У

У

р

р

а

а

в

в

н

н

е

е

н

н

и

и

я

я

с

с

т

т

а

а

т

т

и

и

к

к

и

и

и

и

д

д

и

и

н

н

а

а

м

м

и

и

к

к

и

и

Для эффективного управления технологическими процессами необхо-

димо иметь адекв

атное математическое описание процессов в АСР и ее эле-

ментах. По

д

математическим описанием (математической моделью) пони-

мают совокупность уравнений и ограничивающих условий, в количественной

форме описывающих зависимость выходных величин от входных. Эти зависи-

мости называют характеристиками. Они бывают статическими и динамически-

ми.

Динамическая характеристика (уравнение динамики) описывает изме-

нение во времени выходной величины при изменении входной величины, т.е.

переходной процесс в элементе (системе).

Статическая характеристика (уравнение статики) отражает функцио-

нальную связь между выходной и входной величинами в установившемся

режиме.

Уравнения динамики в общем виде являются дифференциальными или

интегрально-дифференциальными. Уравнения статики можно получить из

уравнений динамики, приравняв все производные по времени к нулю. И те, и

другие могут быть как линейными, так и нелинейными. Для упрощения ана-

лиза и расчетов нелинейные дифференциальные уравнения заменяют на ли-

нейные (линеаризуют) – обычно методом малых отклонений: разлагают в ряд

Тейлора вбл

изи интересующей точки и отбрасывают члены высшего поряд-

ка.

Статические характеристики обычно изображают в виде графиков, таб-

лиц, алгебраических уравнений, а динамические характеристики – в виде

дифференциальных уравнений или передаточных функций, временных гра-

фиков, час

тотных характеристик.

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.4. Статические и динамические характеристики элементов и систем

Автоматизация металлургических производств. Учеб. пособие. -17-

1

1

.

.

4

4

.

.

2

2

.

.

П

П

р

р

е

е

о

о

б

б

р

р

а

а

з

з

о

о

в

в

а

а

н

н

и

и

е

е

Л

Л

а

а

п

п

л

л

а

а

с

с

а

а

,

,

п

п

е

е

р

р

е

е

д

д

а

а

т

т

о

о

ч

ч

н

н

а

а

я

я

ф

ф

у

у

н

н

к

к

ц

ц

и

и

я

я

По

ведение элемента или АСР описывается линейными неоднородны-

ми дифференциальными уравнениями

n-го порядка с постоянными коэффи-

циентами:

11

110 110

11

nn mm

nn mn

nn mm

d y d y dy d x d x dx

a a ... a a y b b ... b b x

dt dt

dt dt dt dt

−−

−−

−−

++++=++++

,

где

y, x – выходная и входная величины, зависящие от времени t; a

п

, b

m

– по-

стоянные коэффициенты;

n ≥ m.

Уравнение, у которого правая часть равна нулю, называется

однород-

ным

. Если правая часть уравнения не равна нулю, то оно неоднородное. Ре-

шение однородного уравнения называется

общим, или свободным.

При известных начальных условиях (функции и ее производных в на-

чальный момент времени, когда начался переходный процесс) получают

ча-

стное решение

уравнения. Общее решение неоднородного уравнения равно

сумме общего решения соответствующего однородного уравнения и частно-

го решения неоднородного уравнения:

общ част

() () ()

y

t

y

t

y

t

=

+

.

Решение дифференциальных уравнений высокого порядка классиче-

ским методом довольно сложно, поэтому в теории автоматического регули-

рования используют метод интегрального преобразования Лапласа [1, 2].

При

этом вместо функции времени

x(t) используют функцию комплексной пере-

менной

X(p), где

p

j=α+ ω

. Функция X(p) называется изображением

функции

x(t), которая носит название оригинала функции X(p). Операция пе-

рехода от

x(t) к X(p) называется прямым преобразованием Лапласа и обозна-

чается символом

L:

0

[()] ( ) ()

pt

Lxt X p xte dt

∞

−

==

∫

.

Операция перехода от

X(p) к x(t) называется обратным преобразовани-

ем Лапласа и обозначается символом

L

-1

:

1

1

[()] () ()

2

cj

pt

cj

LXp xt Xpedp

j

+∞

−

−∞

==

π

∫

.

Для облегчения перехода от оригинала функции к изображению и об-

ратно для часто встречающихся функций существуют таблицы преобразова-

ния Лапласа (та

бл. 1.1).

Применяя прямое преобразование Лапласа к линейным неоднородным

дифференциальным уравнениям

n-го порядка с постоянными коэффициента-

ми, получаем

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.4. Статические и динамические характеристики элементов и систем

Автоматизация металлургических производств. Учеб. пособие. -18-

1

110

1

110

() () ... () ()

() () ... () ().

nn

nn

mm

mn

apYp a p Yp apYp aYp

bpXp b p Xp bpXp bXp

−

−

−

−

++++=

=+ +++

Взяв отношение изображений выходной и входной величин из преды-

дущего уравнения, получим

передаточную функцию

() ()

()

() ()

Yp Bp

Wp

Xp Ap

==

,

где полиномы знаменателя и числителя имеют вид

1

110

1

110

( ) ... ,

( ) ... .

nn

nn

mm

mn

A

papap apa

Bp bp b p bp b

−

−

−

−

=+ +++

=

++++

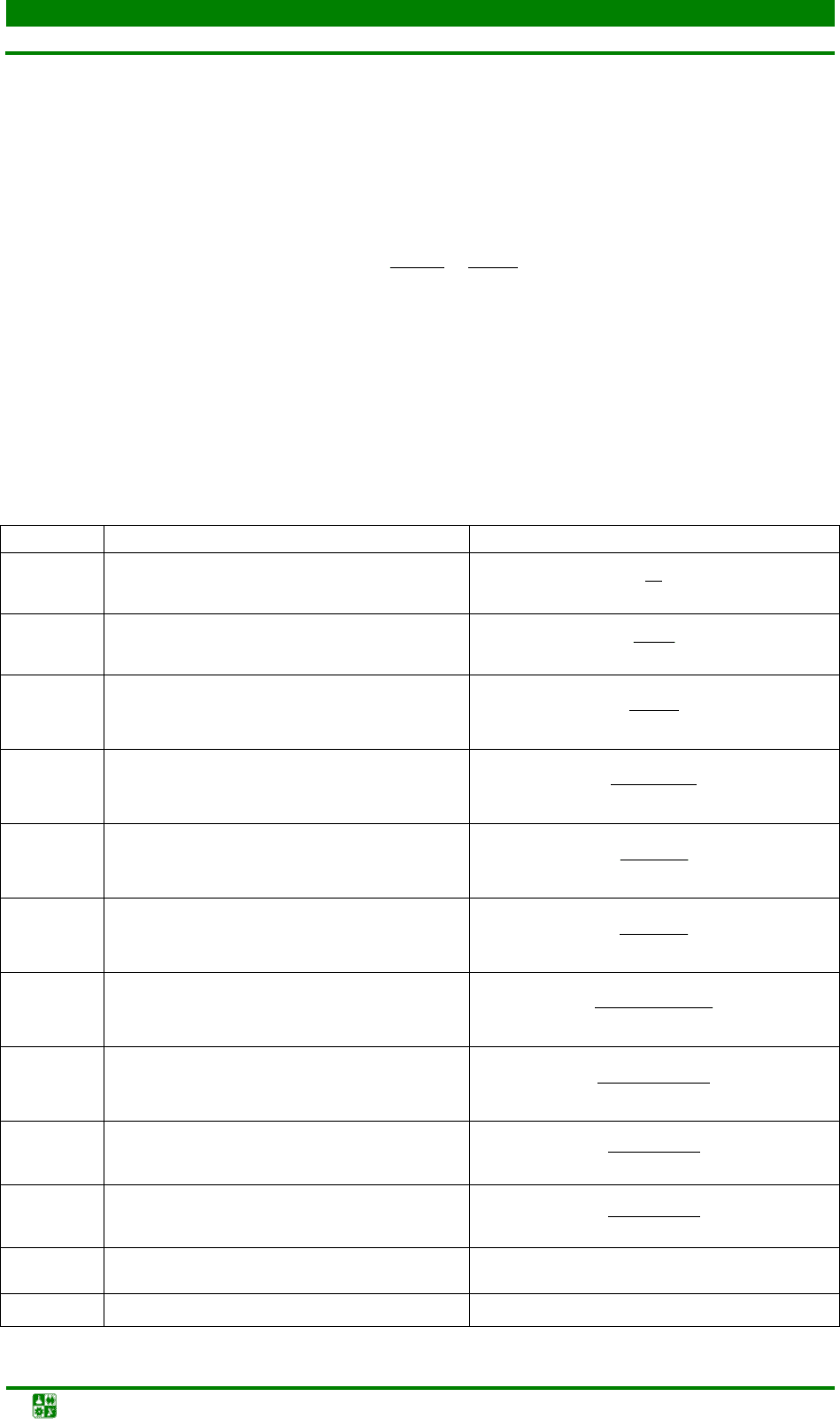

Т а б л и ц а 1.1

Изображения простейших временных функций

№ п/п Оригинал f(t) Изображение F(p)

1

Функция Хевисайда )(t

η

1[t]

р

1

2

n

t (n – натуральное число)

1

!

+n

р

n

3

at

e

ар −

1

4

nat

te

1

)(

!

+

−

n

ар

n

5

tωsin (ω > 0)

22

ω+

ω

р

6

t

ωcos

22

ω+р

р

7

sin

at

et

ω

(ω > 0)

22

)( ω+−

ω

aр

8

cos

at

etω

22

)( ω+−

−

aр

ар

9

sinttω (ω > 0)

222

)(

2

ω+

ω

р

р

10

tt

ωcos

222

22

)( ω+

ω−

р

р

11

Функция Дирака )(t

δ

1

12

)(

)(

t

n

δ (п = 1, 2, 3, …)

р

п

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.4. Статические и динамические характеристики элементов и систем

Автоматизация металлургических производств. Учеб. пособие. -19-

Приравнивая к нулю полином знаменателя A(p) = 0, получаем характе-

ристическое уравнение исходного дифференциального уравнения:

1

110

... 0

nn

nn

ap a p ap a

−

−

+

++ + =.

Корни характеристического уравнения определяют решение однород-

ного дифференциального уравнения и потому характеризуют свободное (об-

щее) решение системы. Эти корни обращают знаменатель в нуль, а переда-

точную функцию – в бесконечность и называются

полюсами передаточной

функции.

Передаточная функция связывает изображения выходной и входной

величин выражением

() () ()Yp WpXp

=

.

Применяя обратное преобразование Лапласа к изображению выходной

величины, можно найти решение исходного дифференциального уравнения,

а, значит, определить переходной процесс:

[

]

1

() () ()yt L W pX p

−

= .

1

1

.

.

4

4

.

.

3

3

.

.

В

В

р

р

е

е

м

м

е

е

н

н

н

н

ы

ы

е

е

д

д

и

и

н

н

а

а

м

м

и

и

ч

ч

е

е

с

с

к

к

и

и

е

е

х

х

а

а

р

р

а

а

к

к

т

т

е

е

р

р

и

и

с

с

т

т

и

и

к

к

и

и

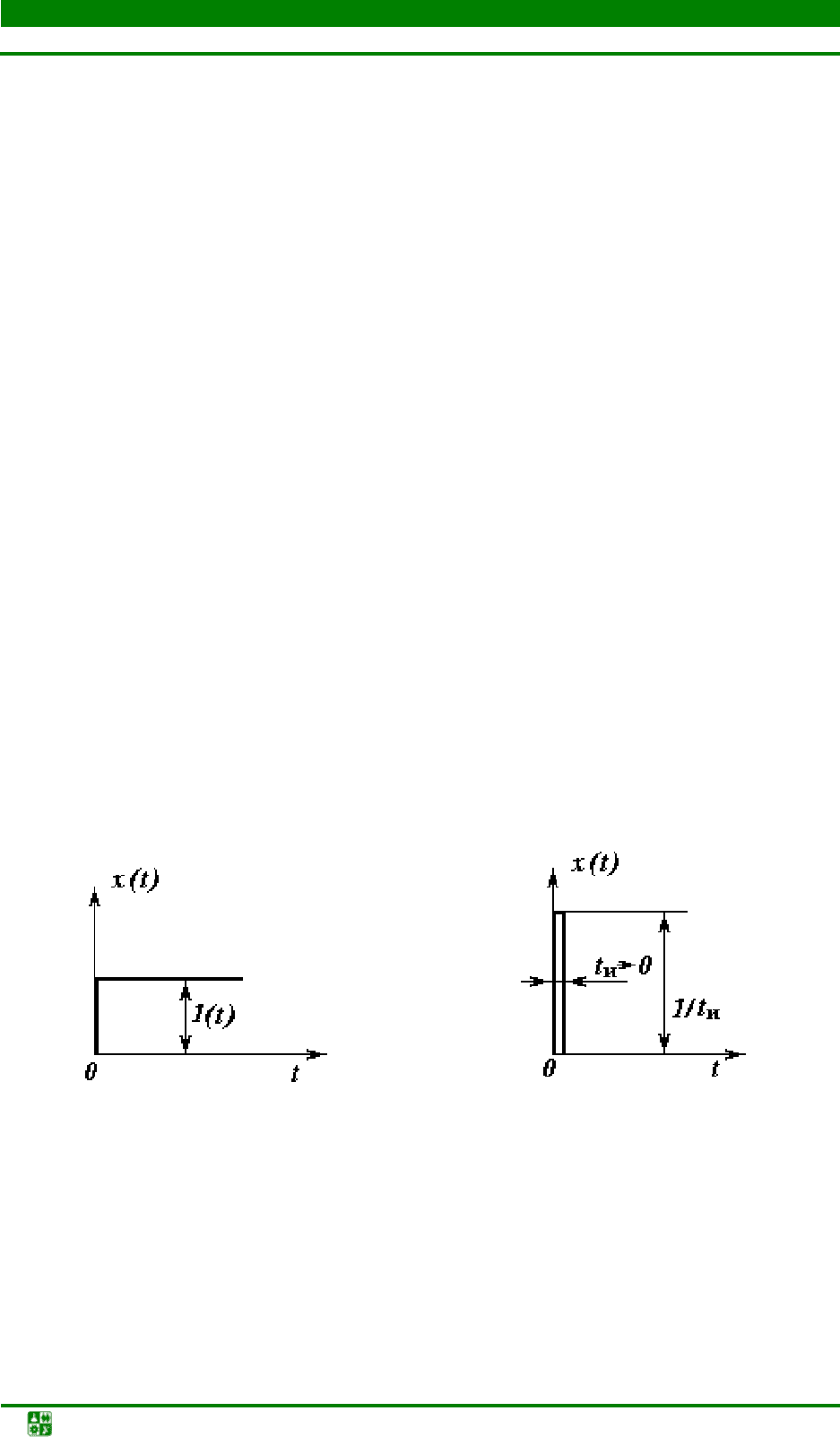

Зависи

мость выходной величины элемента или системы от времен

и

при переходе из одного установившегося состояния в другое при поступле-

нии на вход типового воздействия называется

временной динамической ха-

рактеристикой

. Типовыми являются воздействия в виде единичной ступен-

чатой

или единичной импульсной функций (рис. 1.1).

Рис. 1.1. Типовые воздействия

Математически единичную ступенчатую функцию представляют в сле-

дующем виде:

0 при 0,

1( )

1 при 0.

t

t

t

<

⎧

=

⎨

≥

⎩

Реакция элемента или системы на единичное ступенчатое воздействие

называется переходной функцией h(t). Если ступенчатое воздействие отлича-

1. ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

1.4. Статические и динамические характеристики элементов и систем

Автоматизация металлургических производств. Учеб. пособие. -20-

ется от единичного: x(t) = A·1(t) и при t ≥ 0 равно постоянной величине А, то

реакция на такое воздействие называется кривой разгона.

Под единичной импульсной функцией понимается импульс, площадь

которого равна единице:

и

и

1

при 0,

()

0 при 0.

tt

t

xt

t

⎧

<

<

⎪

=

⎨

⎪

<

⎩

Импульс, величина которого равна бесконечности, длительность – ну-

лю, а площадь – единице, называется дельта-функцией и обозначают

δ(t):

при t 0,

()

0 при t 0.

t

∞

=

⎧

δ=

⎨

≠

⎩

Дельта-функция связана с единичной ступенчатой функцией следую-

щей зависимостью:

1( )

()

dt

t

dt

δ=

.

Реакция на входное воздействие в виде дельта-функции при нулевых

начальных условиях называется

импульсной переходной функцией w(t). Пере-

ходная и импульсная переходная характеристики связаны между собой:

() ()wt h t

′

=

,

или

0

() ()wtdt ht

∞

=

∫

.

Импульсная переходная функция

w(t) и переходная характеристика h(t)

связаны с передаточной функцией W(p) интегральным преобразованием Лап-

ласа выражениями

[

]

() ()Wp Lwt

=

,

[

]

() ()Wp pLht

=

.

При анализе реакции системы или элемента любое произвольное вход-

ное воздействие можно представить в виде суммы ступенчатых или им-

пульсных воздействий, а по ним определить переходной процесс на выходе

элемента или АСР по выражению

0

() ( ) ( )yt ht x d

∞

′

=

−τ τ τ

∫

,

или