Мусияченко Е.В. Расчет и проектирование машин непрерывного транспорта

Подождите немного. Документ загружается.

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

51

Недостатки – ограниченный угол обхвата лентой приводного барабана и по-

ниженный коэффициент использования прочности ленты.

Двухбарабанные приводы с близко расположенными приводными

барабанами имеют различное конструктивное исполнение. Наиболее распро-

страненным из них является двухбарабанный привод с индивидуальными

приводными механизмами. В этом исполнении барабаны связаны между со-

бой только конвейерной лентой (без дополнительной кинематической связи).

У двухбарабанного привода угол обхв

ата лентой приводного барабана уве-

личивается до 400°, что позволяет использовать ленту меньшей прочности

и является его основным преимуществом. Двухбарабанный привод имеет

большие габариты, чем однобарабанный, более сложную конструкцию

и меньшую надежность. Многократные перегибы ленты снижают ее долго-

вечность. Это его основные недостатки. Трехбарабанные приводы применя-

ют в конв

ейерах большой протяженности.

По общей теории фрикционного однобарабанного привода соотношение

между натяжениями ветвей ленты S

нб

и S

сб

при отсутствии скольжения [6, 12, 14]

S

нб

≤ S

сб

℮

μα

, (3.1)

где μ – коэффициент трения ленты о поверхность барабана; α – угол обхвата

лентой барабана, рад.

Величину ℮

μα

, определяющую тяговую способность барабана, называ-

ют тяговым фактором.

Тяговое усилие барабана без учета потерь из-за жесткости ленты

W = S

нб

– S

сб

= S

сб

(℮

μα

– 1) или W ≤ (℮

μα

– 1) S

нб

/ ℮

μα

. (3.2)

Тяговое усилие барабана возрастает с увеличением угла обхвата, коэф-

фициента трения и первоначального натяжения ленты. Для увеличения

коэффициента трения поверхность барабана футеруют фрикционными мате-

риалами с насечками в виде прямоугольников или ромбов глубиной 3–4 мм.

Расчетное натяжение сбегающей ветви ленты

S

сб

= K

з

W / (℮

μα

– 1). (3.3)

Расчетное натяжение набегающей ветви ленты

S

нб

= S

сб

℮

μα

= K

з

W ℮

μα

/ (℮

μα

– 1), (3.4)

где K

з

= 1,1–1,2 – коэффициент запаса сцепления ленты с барабаном; W – тя-

говое усилие, равное общему сопротивлению движения ленты, определяемое

тяговым расчетом, Н.

Мощность приводного двигателя

N = K

3

W v / (1000 η), (3.5)

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

52

где v – скорость движения ленты конвейера , м/с; η – общий КПД механизма

привода (обычно η = 0,8–0,9).

В двухбарабанном приводе

S

нб1

≤ S

сб2

11 2 2

е

, (3.6)

где S

нб1

– натяжение ветви ленты, набегающей на первый по ходу ленты

барабан, Н; S

сб2

– натяжение ветви ленты, сбегающей со второго приводного

барабана, Н; μ

1

и μ

2

– коэффициенты трения ленты о поверхность первого

и второго барабанов; α

1

и α

2

– углы обхвата лентой первого и второго бараба-

нов, рад (рис. 3.13

)

Общая мощность двигателей двухбарабанного привода [6

, 12, 14]:

N = N

1

+ N

2

, (3.7)

N

1

= N K

ф

/ (K

ф

+ 1) ≈ N

1Д

, (3.8)

N

2

= N / (K

ф

+ 1) ≈ N

2Д

, (3.9)

где K

ф

= N

1Д

/ N

2Д

– коэффициент соотношения мощностей двигателей на пер-

вом и втором барабанах; N

1Д

и N

2Д

– принятые по каталогу мощности элек-

тродвигателей.

Обычно принимают K

ф

= 1– 3, чаще K

ф

= 2, тогда на первом барабане

устанавливают два одинаковых приводных механизма и электродвигателя,

а на втором – один такой же комплект.

Общее суммарное тяговое усилие распределяется на два окружных

усилия, создаваемых первым и вторым барабаном [6

, 12, 14]:

W = W

1

+ W

2

, (3.10)

W

1

= W K

ф

/ (K

ф

+ 1), (3.11)

W

2

= W / (K

ф

+ 1). (3.12)

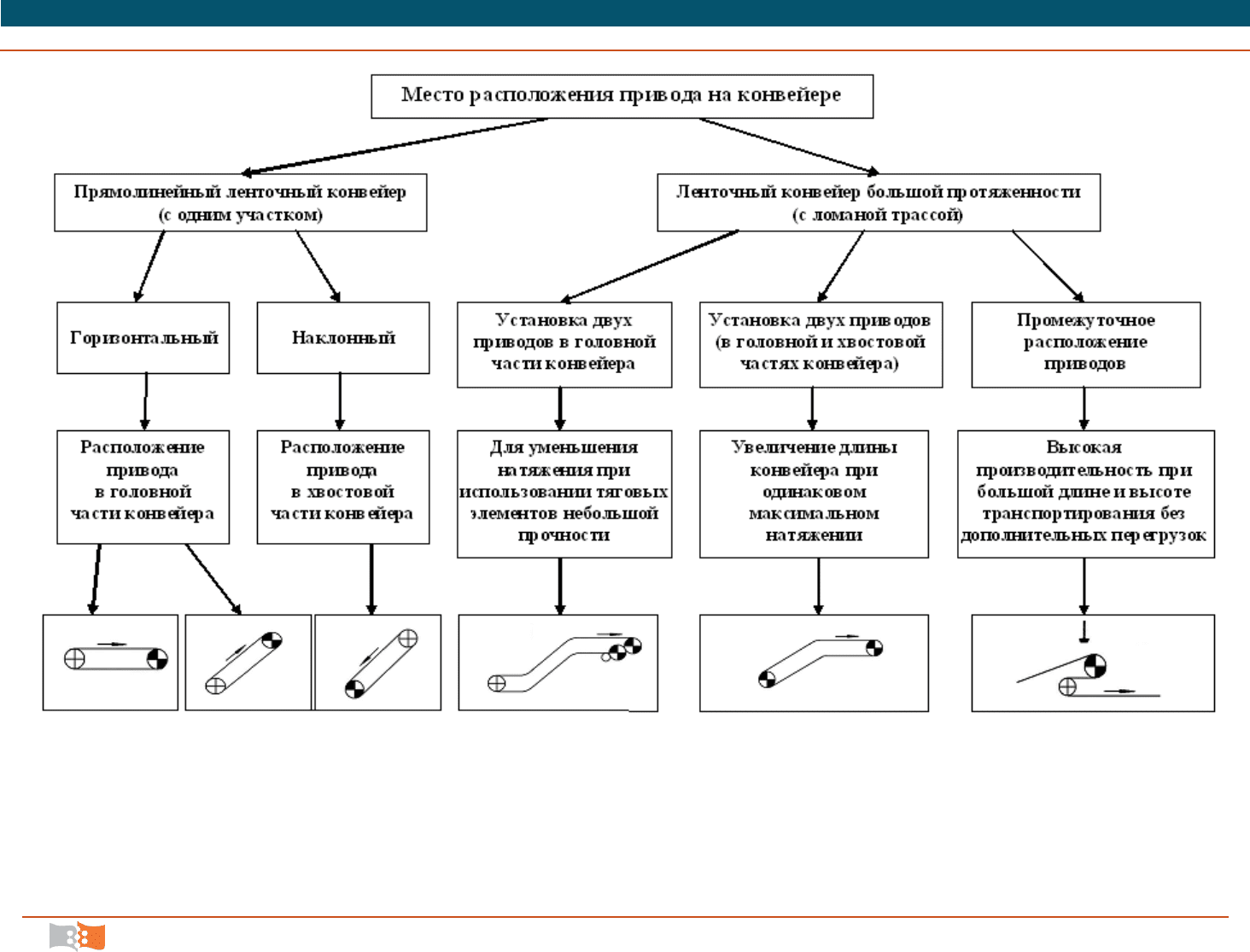

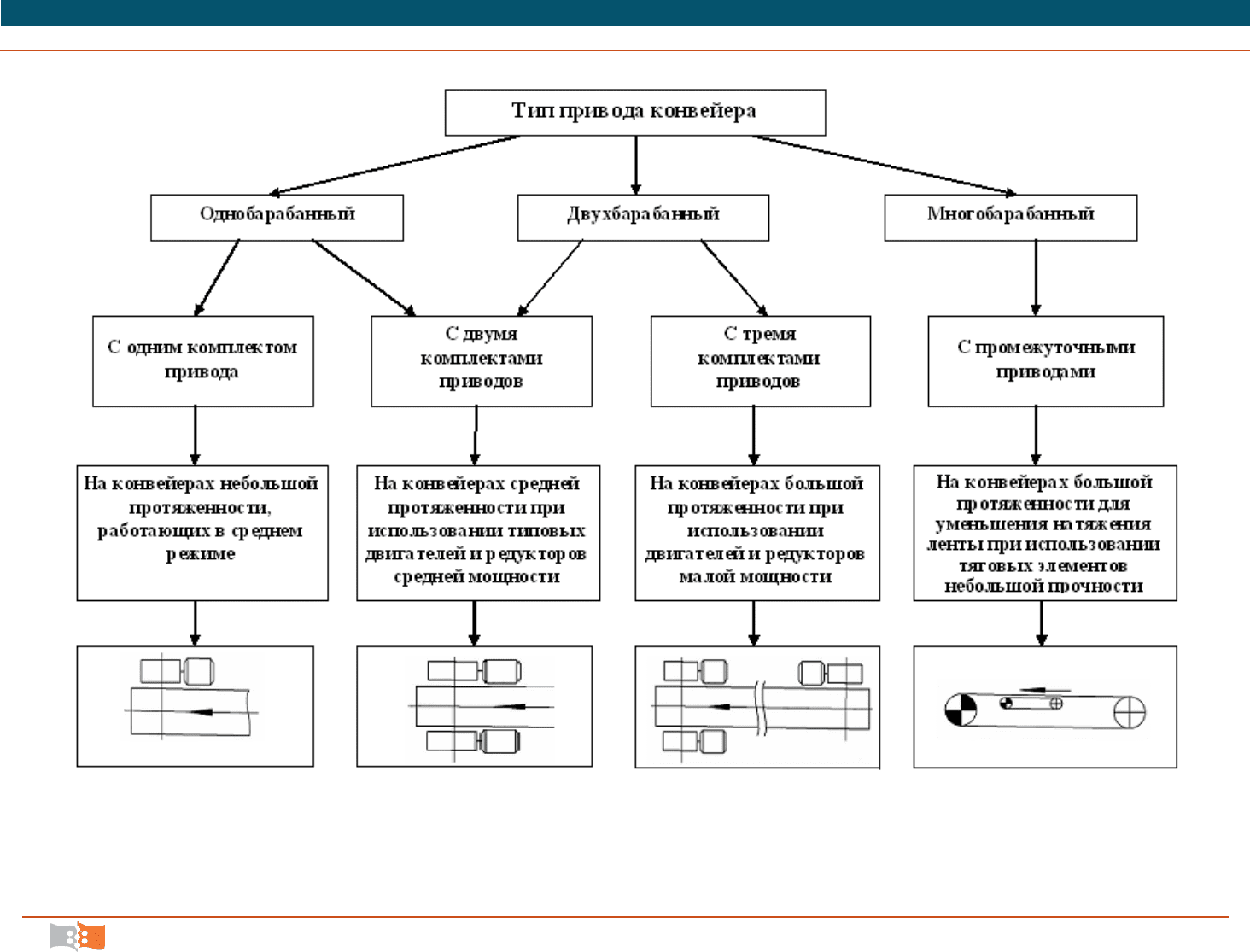

Выбор места расположения и типа привода (рис. 3.14

, 3.15) зависит от

протяженности и профиля трассы конвейера, значения коэффициента трения

между лентой и поверхностью приводного барабана µ и коэффициента ис-

пользования прочности ленты [6

, 12, 14].

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

53

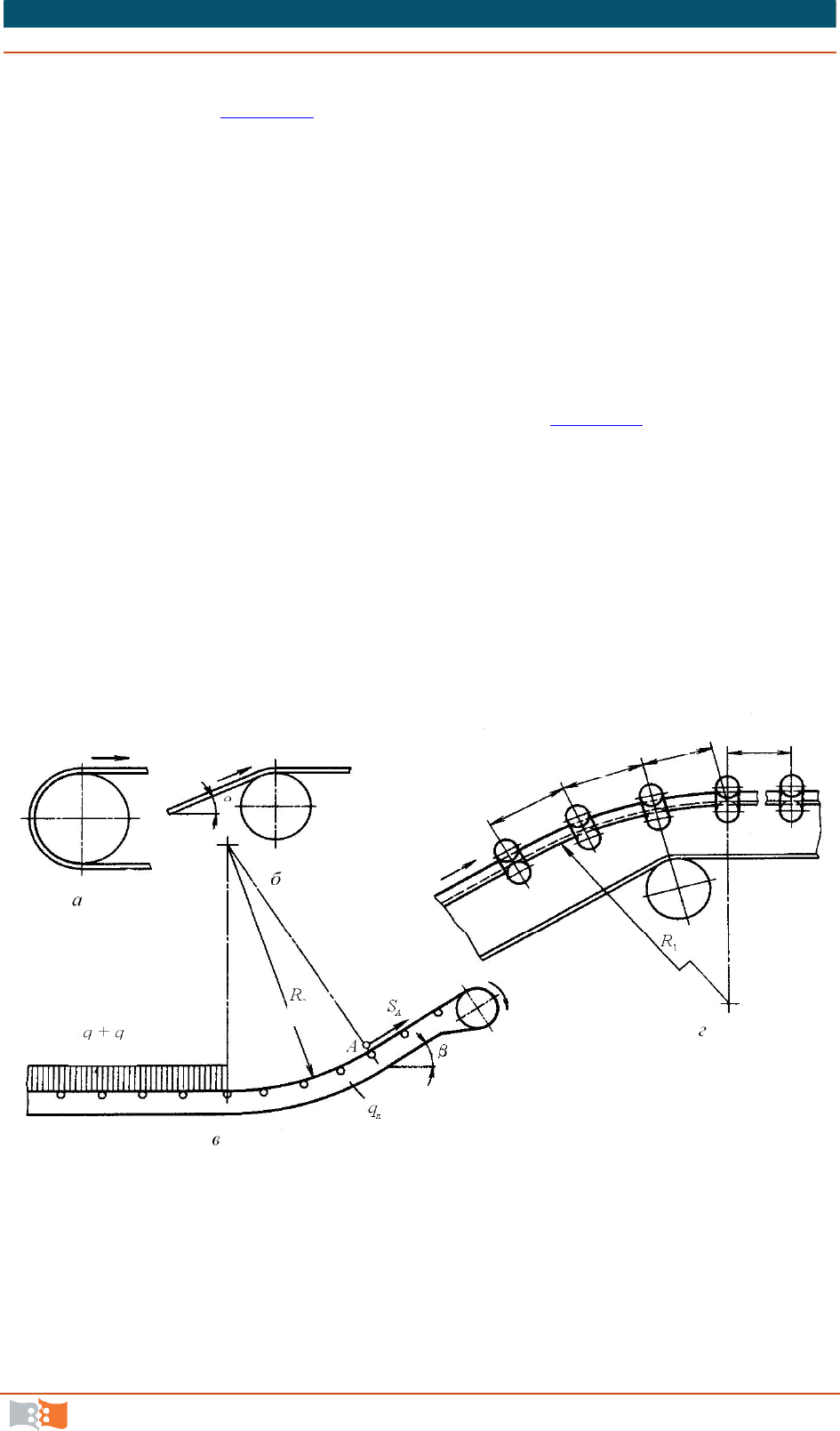

Рис. 3.14. Схема к определению места расположения привода ленточного конвейера

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

54

Рис. 3.15. Схема к определению выбора типа привода ленточного конвейера

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

55

Барабаны приводные и неприводные изготавливают сваркой с обечай-

кой из листовой стали или отливкой из чугуна. По форме обода барабаны

выполняют с цилиндрической или выпуклой (бочкообразной) поверхностью –

гладкой или с насечками. Тяговые свойства приводного барабана повышают

путем увеличения натяжения ленты или угла обхвата лентой приводного ба-

рабана, использования высокофрикционных футеровок с продоль

ными или

шевронными ребрами (что способствует самоочищению) [6

, 12, 24].

Футеровки устанавливают при помощи специальных клеев на барабаны

конвейеров, футеровочные пластины значительно уменьшают сход ленты

и ее проскальзывание, а также попадание груза на поверхность барабана, что

существенно улучшает работу конвейеров и повышает их технико-

экономические показатели.

Рифленая поверхность приводного барабана обеспечивает увеличение

коэффициента сцепления ленты с барабаном и тягового фактора привода,

уменьшая при этом необходи

мое натяжение ленты, увеличивая срок ее служ-

бы и стыковых соединений.

Мощность приводных блоков выбирают из стандартного ряда: 200,

250, 320, 500, 630, 800, 1000, 1250, 1500 кВт.

Дополнительное прижатие ленты к приводному барабану осуществля-

ется с помощью установки прижимных барабанов, с использованием вакуума

или магнитных сил и других приспособлений.

Вал приводного или ось неприводного барабана устан

авливается

в опорах на шарикоупорных подшипниках. Для соединения приводного

барабана с выходным валом редуктора применяют зубчатую муфту, валы

двигателя и редуктора соединяют упругой муфтой. На конвейерах, имеющих

наклонный участок, для предотвращения самопроизвольного обратного дви-

жения загруженной ветви устанавливают храповый останов или тормоз.

Геометрические параметры приводных барабанов зависят от конструк-

ции и прочности ленты.

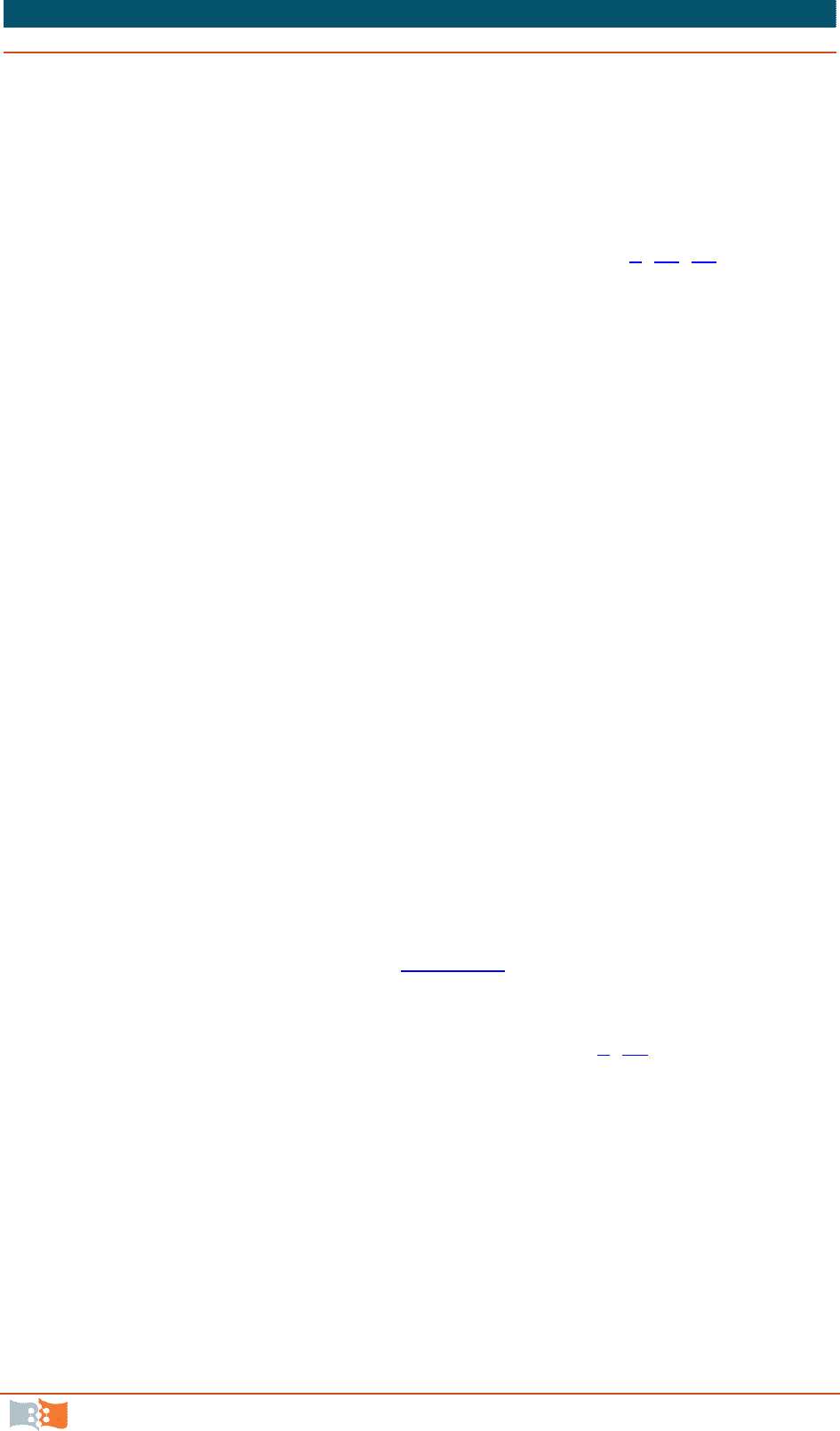

Загрузочные устройства

обеспечивают заданную производительность

конвейера, срок службы ленты, величину сопротивления ее движению. Кон-

струкция загрузочных устройств (рис. 3.16

) зависит от характеристики

транспортируемого груза и способа подачи его на конвейер. Обычно загрузка

производится у заднего концевого барабана, однако загрузка и разгрузка

конвейера может происходить в любом пункте трассы [6

, 12].

Штучные грузы подают на конвейер с помощью направляющих лотков

или непосредственно укладывают на него.

Насыпные грузы подают с помощью бункера и загрузочной воронки

с направляющим лотком, которые формируют поток груза и направляют его

в середину ленты.

Для обеспечения высокого срока службы ленты и роликоопор скорость

подачи груза должна быть близка к скорости движения ленты, вы

сота паде-

ния груза должна быть минимальной. Углы наклона стенок воронки должны

быть на 10–15° больше углов трения груза о стенки.

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

56

Рис. 3.16. Загрузочное устройство ленточного конвейера

На нижних частях боковой и задней стенок воронки устанавливают

уплотнительные полосы из износостойкой резины. Для увеличения срока

эксплуатации передней стенки на нее устанавливают броневой лист, устраи-

вают отдельные отсеки-ячейки, заполняемые частицами груза, таким образом

груз скользит по слою груза. Угол наклона желоба воронки α

в

= φ

в

+ (10–15°),

где φ

в

– угол внешнего трения груза о желоб.

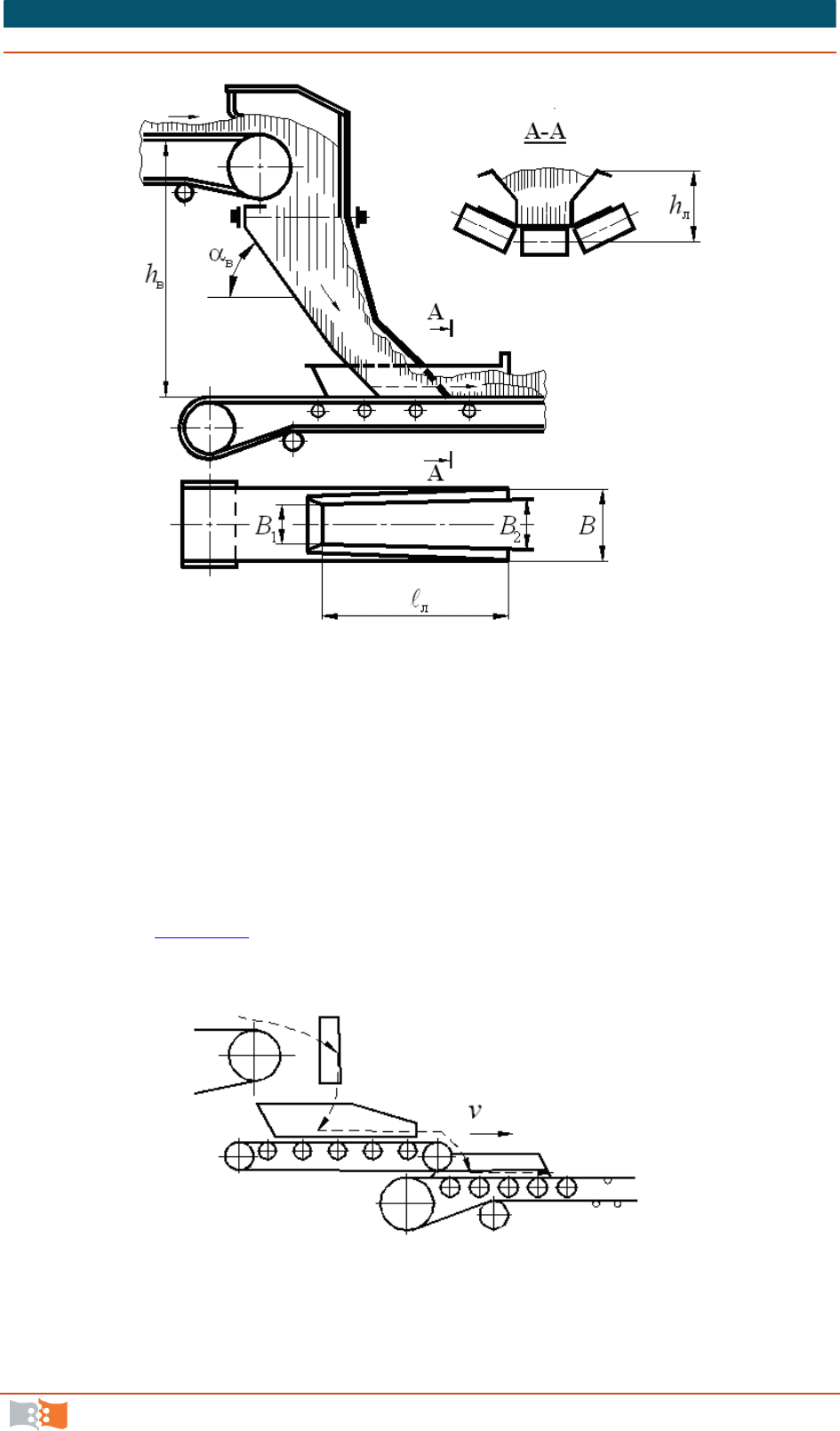

Для конвейеров с высокой производительностью применяют конвейе-

ры-питатели (рис. 3.17

), позволяющие приблизить скорость груза к скорости

ленты и увеличить срок службы ленты.

Рис. 3.17. Схема загрузки конвейера с помощью питателя

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

57

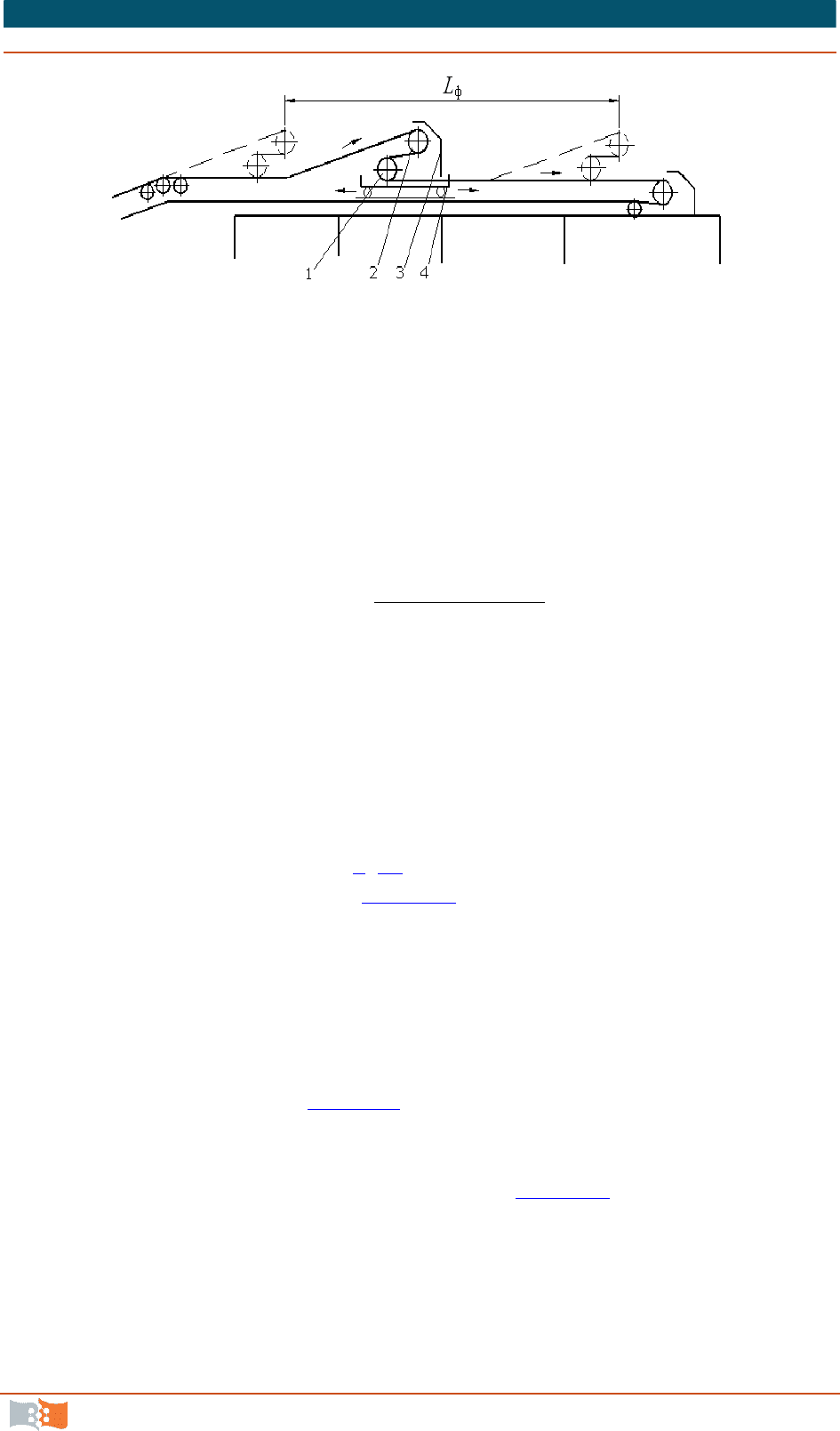

Рис. 3.18. Схема установки барабанного разгружателя:

1 – отклоняющий барабан; 2 – концевой барабан; 3 – направляющая стенка воронки;

4 – барабанная тележка; L

ф

– длина фронта разгрузки

Для конвейеров с высокой производительностью применяют конвейе-

ры-питатели, позволяющие: приблизить скорость груза к скорости ленты,

увеличить долговечность ленты.

Сила сопротивления движению в месте загрузки

л 1

зу

лбб

3,6 β

Qf v v

W

f

tg k f

, (3.13)

где Q – производительность конвейера, т/ч; f

л

– коэффициент трения груза

о ленту; v – скорость конвейера, м/с; v

1

– скорость груза, м/с; β – угол накло-

на конвейера; k

б

– коэффициент бокового давления груза на направляющие

борта; f

б

– коэффициент трения груза о направляющие борта.

Разгрузочные устройства. Разгрузка ленточного конвейера произво-

дится с концевого барабана или на трассе конвейера с помощью плужковых

или барабанных разгружателей [6

, 12].

Барабанные разгружатели (рис. 3.18

) применяют при загрузке длинных

бункерных эстакад или открытых складов. Разгружатели имеют реверсивное

движение вдоль всего фронта разгрузки длиной 100 м и более с автоматиче-

ским управлением.

Разгрузочная тележка передвигается по рельсам, устанавливаемым на

специальной конструкции – треке, которая одновременно является и средней

частью конвейера с закрепленными на ней роликоопорами. Разгрузочная во-

ронка барабанной тележки (табл. 3.2

) имеет конструкцию, которая позволяет

сбрасывать груз с ленты на две стороны или вперед (в любом сочетании).

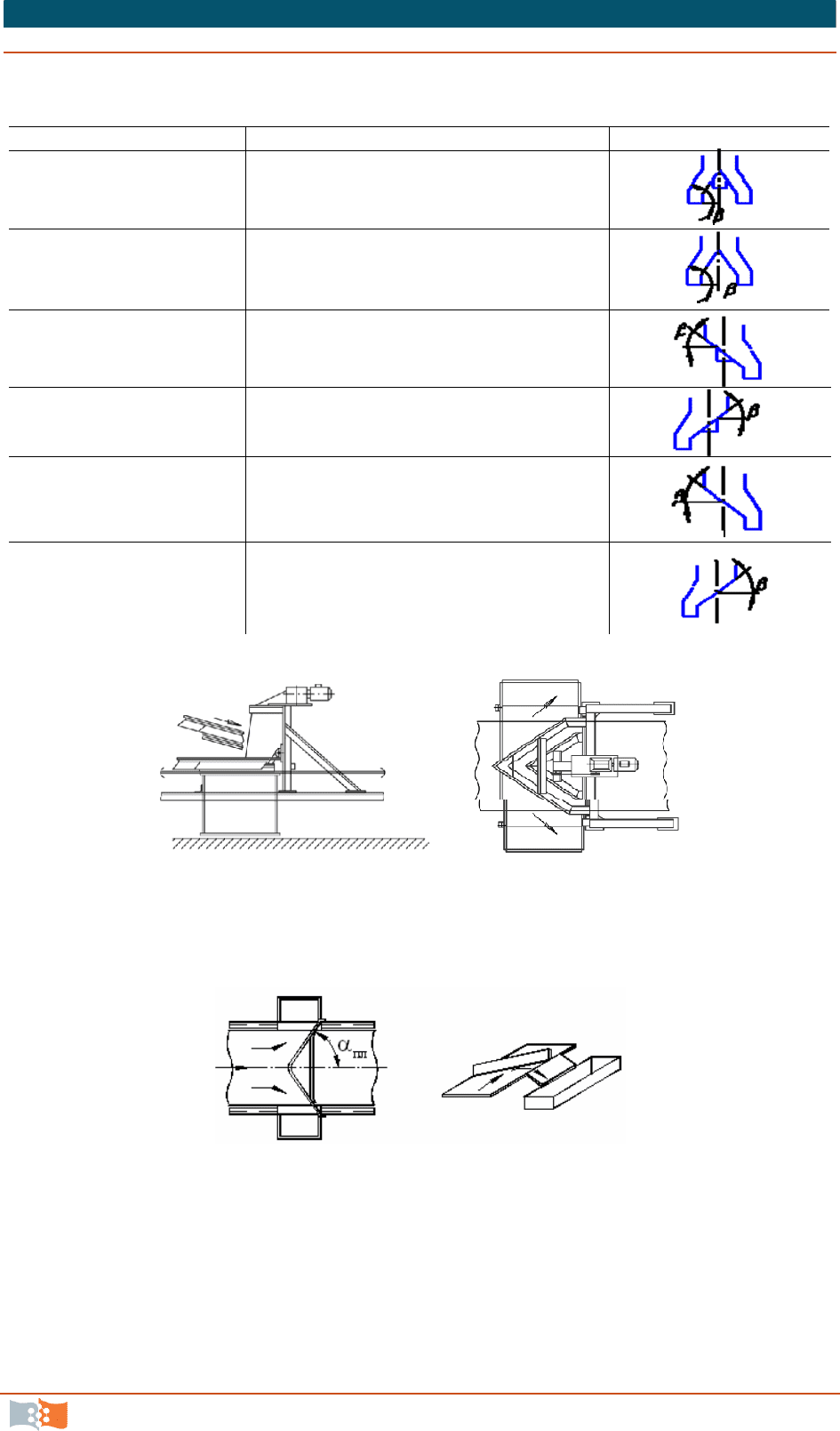

Плужковый разгружатель (сбрасыватель) – это стационарное устройст-

во для разгрузки насыпных и штучных грузов (рис. 3.19

), который в рабочем

положении опирается на ленту и сдвигает с нее груз в разгрузочную воронку,

в нерабочем состоянии приподнят и свободно пропускает под собой ленту

с грузом.

Таблица 3.2

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

58

Способы разгрузки барабанной сбрасывающей тележки

в зависимости от конструкции разгрузочной воронки

Наименование воронки Характеристика воронки Схема воронки

Трехрукавная Разгрузка на две стороны и вперед

Двухрукавная Разгрузка на две стороны

Двухрукавная односто-

ронняя правая

Разгрузка на одну сторону (правую)

или вперед

Двухрукавная односто-

ронняя левая

Разгрузка на одну сторону (левую)

или вперед

Однорукавная правая Разгрузка на правую сторону

Однорукавная правая Разгрузка на левую сторону

а б

Рис. 3.19. Схема плужкового разгружателя

а б

Рис. 3.20. Стационарные плужковые сбрасыватели:

а – двухстороннего действия; б – одностороннего действия, α

пл

– угол раствора плужка

По направлению разгрузки ленты плужковые разгружатели выполняют

двустороннего и одностороннего действия, по интенсивности разгрузки

плужковые разгружатели выполняют с полной разгрузкой; частичной раз-

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

59

грузкой ленты (односторонние с поворотным щитом и двусторонние с раз-

движными щитами, рис. 3.20

).

Плужковые разгружатели применяют для разгрузки пылевидных, зер-

нистых и мелкокусковых грузов и не рекомендуют для разгрузки твердых

и высокоабразивных грузов из-за быстрого изнашивания щитов и ленты. Для

разгрузки штучных грузов применяют плужковые разгружатели с неподвиж-

ными и подвижными щитами.

Натяжные устройства. На ленточных конвейерах устанавливают

винтовые, гидравлические, грузовые, грузолебедочные и грузопружинные

натяжные устройства.

Отклоняющие устройства.

Направление движения ленты изменяется

при помощи концевых оборотных и отклоняющих барабанов; роликовой

батареи; по кривой свободного провисания ленты (рис. 3.21

).

Очистные устройства. Очистка ленты от налипшего и примерзшего

груза имеет важное значение для обеспечения нормальной эксплуатации

конвейера и повышения срока службы ленты. К средствам очистки ленты

предъявляют требования не только полноты очистки, но и сохранности

обкладки ленты, длительных сроков работы самих устройств без большого из-

носа и загрязнения, простоты и надежности конструкции.

Очистка от сыпучих

и нелипких материалов (уголь, песок) производится относительно легко. Су-

щественные затруднения представляет очистка от влажных сильноналипаю-

щих грузов (суглинок, глина, мел) и намерзающих грузов в зимний период.

Рис. 3.21. Схемы отклонения ленты:

а, б – на барабане; в – по кривой свободного провисания; г – на роликовой батарее

β

R

2

q

л

β

l

р.б

l

р.б

l

р.б

l

р.в

q

г

+ q

л

ЛЕКЦИЯ 3. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

1. Ленточные конвейеры общего назначения с прорезиненной лентой

Расчет и проектирование машин непрерывного транспорта. Конспект лекций

60

а б

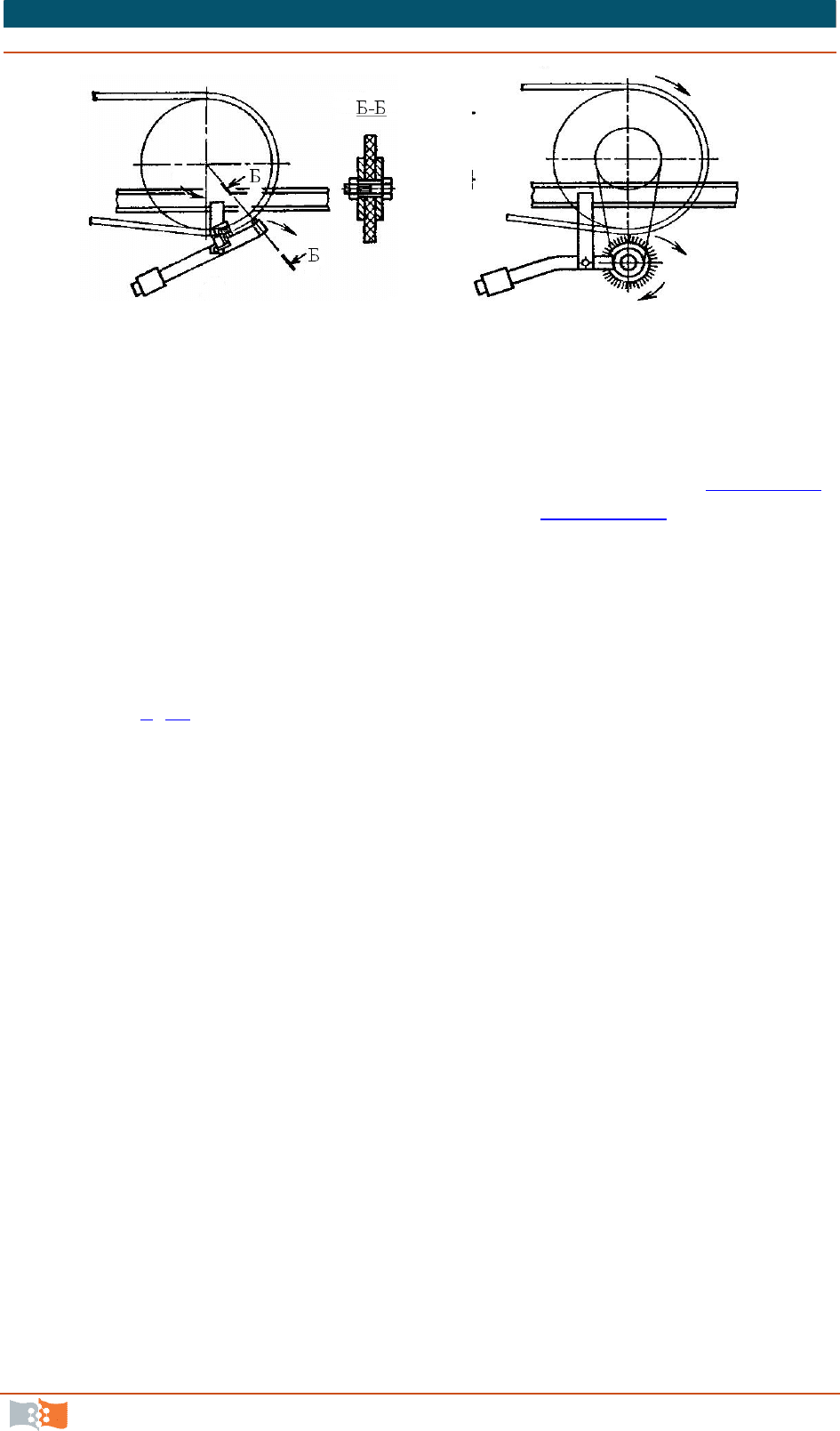

Рис. 3.22. Очистные устройства:

а – очистной скребок; б – вращающаяся щетка

Для очистки грузонесущей поверхности ленты при сухих и влажных,

но не липких грузах применяют одинарные или двойные скребки (рис. 3.22, а

);

при влажных и липких – вращающиеся щетки (рис. 3.22, б

) или барабаны

с вращающимися лопастями.

Рабочие элементы скребков и щеток выполняют из износостойкой

резины, пластмассы, капроновых нитей. Очистные устройства устанавли-

вают у концевых барабанов, счищаемый груз падает в воронку. Применяют

гидроочистку ленты при обеспечении ее просушки. Для очистки внутренней

поверхности ленты у концевого барабана устанавливают плужковый

очиститель [6

, 12].

Поверхность нефутерованных барабанов и отдельных роликов обрат-

ной ветви очищается стальными скребками. Расположение очистного уст-

ройства должно быть таким, чтобы прилипший к ленте груз сбрасывался

в разгрузочную коробку или отдельный приемник. Рабочие элементы скреб-

ковых очистных устройств выполняют металлическими, из износостойкой

резины или пластмассы, закрепляют в шарнирной раме, прижатие к ленте

осуществляют грузом или пружиной с помощью рычага. Дл

я повышения

срока службы скребков их выполняют двойными. Первый по ходу ленты

скребок устанавливают с большим зазором от поверхности ленты, чем

второй. Сначала происходит удаление основного слоя материала первым,

а затем более тонкая очистка вторым скребком.

Вращающиеся щетки приводятся в движение от индивидуального при-

вода или от приводного ба

рабана конвейера через ускоряющую передачу.

Щетки изготавливают с эластичными ребрами (лопастями), расположенными

параллельно оси или по винтовой. Ребра армируют резиновыми полосами из

упругих синтетических материалов или набирают из пучков

капроновых нитей.

Для слабоналипающих грузов используют вибрационные очистные

устройства, наибольшая эффективность которых достигается при их исполь-

зовании в сочет

ании с другими очистными устройствами.

Гидравлические очистные устройства работают по принципу механи-

ческого отделения прилипших частиц груза напорной струей воды. Они