Модульные инструментальные системы

Подождите немного. Документ загружается.

Модульные инструментальные системы НКМЗ Режущий инструмент

Изм.

Лист № докум. Подпись Дата

Лист

Инв. № по

д

п. По

д

п. и

д

ата Взам. инв. № Инв. №

ду

бл. По

д

п. и

д

ата

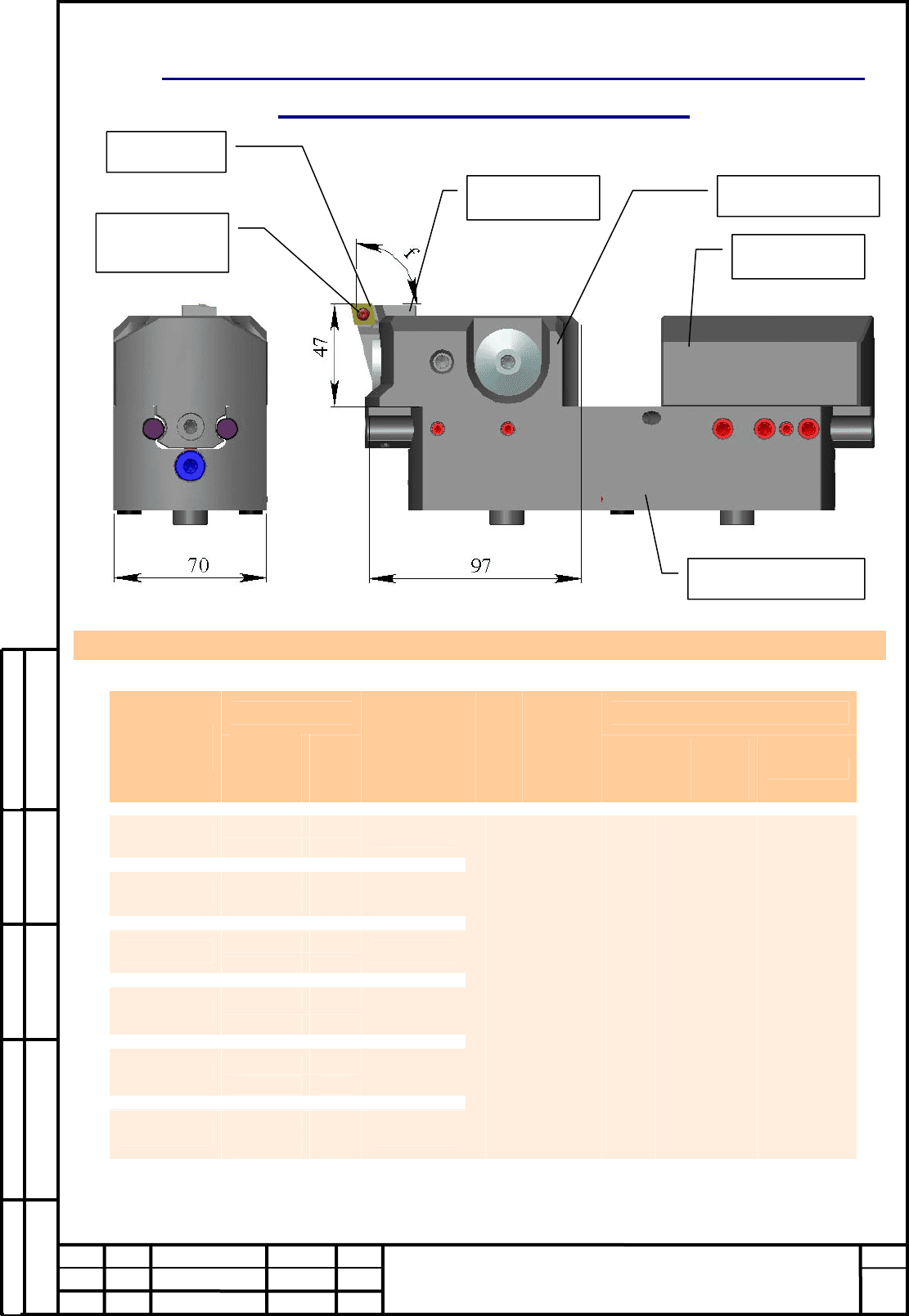

Расточные блоки с микрометрической подачей

для размеров ø204-655мм.

Основные характеристики

Кассета Комплектующие

Диапазон

диаметров

Обо-

значе-

ние

φ

0

Направ-

ляющая

Головка

блока

Противо-

вес

Винт

пла-

стины

Ключ

пла-

стины

Пластина

A725 60 90

0

ø204-280

A726 60 95

0

A 731 010

A725 60 90

0

ø279-355

A726 60 95

0

A 731 020

A725 60 90

0

Ø354-430

A726 60 95

0

A 731 030

A725 60 90

0

Ø429-505

A726 60 95

0

A 731 040

A725 60 90

0

Ø504-580

A726 60 95

0

A 731 050

A725 60 90

0

Ø579-655

A726 60 95

0

A 731 060

A 731 500

A 731 600

960 C 4008Т

03T15

СС..09T3..*

*Пластина заказывается отдельно по заявкам технологов

Пластина

Винт пла-

стины

Кассета

Направляющая

Головка блока

Противовес

41

Модульные инструментальные системы НКМЗ Режущий инструмент

Изм.

Лист № докум. Подпись Дата

Лист

Инв. № по

д

п. По

д

п. и

д

ата Взам. инв. № Инв. №

ду

бл. По

д

п. и

д

ата

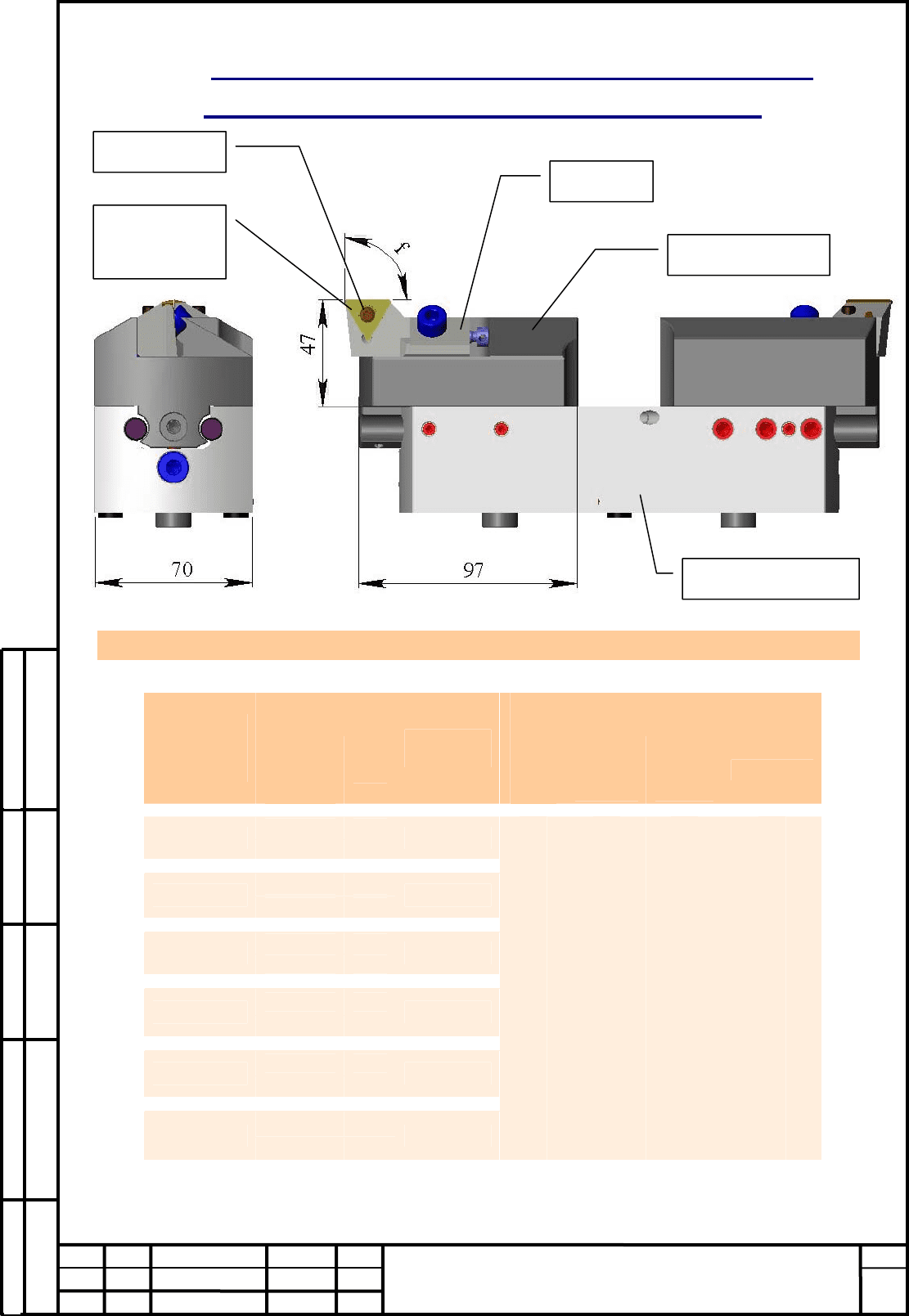

Расточные блоки с предварительной на-

стройкой для размеров ø204-655мм.

Основные характеристики

Кассета Комплектующие

Диапазон

диа-

метров

Обо-

значе-

ние

f

0

Направ-

ляющая

Головка

блока

Винт

пла-

стины

Ключ

пла-

стины

Пластина

A743 00 90

0

ø204-280

A744 00 60

0

A 731 010

A743 00 90

0

ø279-355

A744 00 60

0

A 731 020

A743 00 90

0

Ø354-430

A744 00 60

0

A 731 030

A743 00 90

0

Ø429-505

A744 00 60

0

A 731 040

A743 00 90

0

Ø504-580

A744 00 60

0

A 731 050

A743 00 90

0

Ø579-655

A744 00 60

0

A 731 060

A 731 400

LD5013T

03T20

TC..22..*

*Пластина заказывается отдельно по заявкам технологов

Направляющая

Головка блока

Кассета

Пластина

Винт

пластины

42

Модульные инструментальные системы НКМЗ Режущий инструмент

Изм.

Лист № докум. Подпись Дата

Лист

Инв. № по

д

п. По

д

п. и

д

ата Взам. инв. № Инв. №

ду

бл. По

д

п. и

д

ата

Инструкция

На порядок запуска в производство и изготовление режущего инструмента

со сменными неперетачиваемыми пластинами в ЦСО на участке финиш-

ной обработки.

1. Общие сведения.

На участке УФО в ЦСО выпускается широкая номенклатура режущего

инструмента со сменными неперетачиваемыми пластинами: фрезы, резцы,

расточные блоки и головки, сверла и т.д.

Фрезы состоят из корпуса с закрепленными на нем твердосплавными

пластинами. Пластины крепятся винтом, прихватом или клином как непо-

средственно к корпусу, так и через подкладную пластину или к кассете, за-

крепленной на корпусе винтом. Кассетные фрезы могут быть как регулируе-

мыми так и не регулируемыми.

На резцах пластины крепятся винтом, прихватом или сапожком непо-

средственно к державке или через подкладную пластину .

На расточных блоках, головках и сверлах пластины крепятся к корпусу вин-

тами.

Корпуса и державки изготавливаются из сталей 40Х, 40ХН, 5ХНМ и

38ХМЮА и подвергаются объемной закалке до твердости HRCэ 34…47,в зави-

симости от требований чертежа, а из стали 38ХМЮА могут подвергается и азо-

тации с толщиной азотируемого слоя 0,3…0,5мм и твердостью HRN15≥85.

Опорные поверхности посадочных мест под твердосплавные пластины должны

иметь шероховатость обработки 2,5 мкм Ra. Заготовки для инструмента полу-

чают путем свободной ковки или из проката круглого и квадратного сечения.

Твердосплавные пластины, устанавливаемые на корпусах, закупаются.

2. Технологический процесс.

2.1 Предварительная мехобработка под Т/О.

Обработка корпусов инструмента, не зависимо от наименования, производится

согласно технологического процесса по принадлежности к данной номенклату-

ре на оборудовании, указанном в технологической документации.

Припуски на чистовую обработку определяются технологом-

разработчиком техпроцесса и отражаются в эскизах или чертежах с указанием

контролируемых параметров.

2.2 Термическая обработка.

Объемной закалке по технологии ОГМет подвергаются детали из стали

40Х,40ХН,5ХНМ и 38ХМЮА.,с последующим отпуском .

43

Модульные инструментальные системы НКМЗ Режущий инструмент

Изм.

Лист № докум. Подпись Дата

Лист

Инв. № по

д

п. По

д

п. и

д

ата Взам. инв. № Инв. №

ду

бл. По

д

п. и

д

ата

Контроль на твердость после закалки производить на приборе Бринелля

или Роквелла. При определении твердости по Роквеллу необходимо подгото-

вить детали, так как наличие окалины, грубых рисок и других дефектов будет

искажать результат измерений. Значения твердости заносятся в паспорт на из-

делие.

Азотации по технологии ОГМет могут подвергаться детали, изготовлен-

ные из стали 38ХМЮА после чистовой обработки посадочных мест под пла-

стины. Контроль толщины азотируемого слоя в 0,3..0,5мм производиться по

свидетелям, азотируемых совместно с деталью, и изготовленных из той же пар-

тии металла, что и детали.

2.3 Чистовая обработка.

После закалки, предварительно обработанные корпуса режущего инстру-

мента и комплектующие детали, обрабатываются в окончательные размеры, со-

гласно чертежу.

Обработка посадочных мест под пластины и кассеты производится по

управляющим программам на обрабатывающих центрах с ЧПУ. Управляющие

программы разрабатываются на основе конструкторских математических мо-

делей.

При запуске в производство партии нового режущего инструмента тех-

нологически закладываются 1 или 2 опытных образца (в зависимости от слож-

ности конструкции) для отработки технологии, управляющих программ и кон-

струкции.

При обработке посадочных мест и крепежных отверстий у станочника

обязательно должен быть комплект конструкторско-технологической доку-

ментации, а также режущая пластина с винтом и ключом для контроля пра-

вильности обрабатываемых поверхностей. Станочник обязан нарезать резьбу

на первом обработанном изделии и после слесарной обработки проверить в

сборе с пластиной правильность управляющей программы.

После отработки управляющих программ на опытных образцах, изготав-

ливается один корпус из всей партии режущего инструмента, который после

слесарной обработки предъявляется ОТК.

Контроль мест под пластины в корпусах фрез производится на оптикоиз-

мерительной машине ,поочередно, одной пластиной . Контролироваться могут,

в зависимости от технологических условий, торцевое и радиальное биение,

расположение пластины . Правильность установки пластин контролируются в

сборе щупом толщиной не более 0,02 мм, прохождение щупа не допускается.

Резцы проверяются только на прилегание пластин к боковым опорным по-

верхностям. Плоскостность основания посадочного места проверяется лекаль-

ной линейкой нулевого класса на просвет.

Приемка ОТК производиться пооперационно. При наличии паспорта на

деталь все данные заносятся в паспорт.

44

Модульные инструментальные системы НКМЗ Режущий инструмент

Изм.

Лист № докум. Подпись Дата

Лист

Инв. № по

д

п. По

д

п. и

д

ата Взам. инв. № Инв. №

ду

бл. По

д

п. и

д

ата

После приемки ОТК первого изделия ,разрешается изготовление всей

партии инструмента с последующим контролем ОТК.

При изготовлении новых видов инструмента первый рабочий образец ин-

струмента должен быть испытан в лаборатории резания. Изготовление всей

партии этого инструмента с пооперационным контролем ОТК производится

после испытания опытного образца и получения положительного заключения

лаборатории резания.

При чистовой обработке станочник обязан на станках с ЧПУ своевре-

менно производить замену режущего инструмента на основании визуального

контроля шероховатости полученных посадочных поверхностей, которая

должна быть не ниже чем 2,5 Rа.

2.4.Отработка технологии.

Для обеспечения бесперебойной работы УФО и своевременного выпуска

режущего инструмента, руководство цеха обязано предусмотреть в сменносу-

точных заданиях в первой смене время, необходимое для отработки и проверки

управляющих программ, согласовав сменносуточные задания с программиста-

ми ТО ИнП.

3.Оксидирование.

Для защиты от коррозии и придания товарного вида корпуса режущего

инструмента и их комплектующие подвергаются оксидированию. После окси-

дирования ОТК производит контроль на отсутствие забоин и повреждений на

опорных поверхностях. При необходимости производится повторный контроль

на измерительной машине.

4.Маркирование.

Корпус режущего инструмента маркируется согласно чертежа на лазер-

ной маркировочной машине, маркируется также порядковый номер, который

заносится в паспорт.

5.Сборка и упаковка.

После маркировки корпуса комплектуются согласно спецификации, упа-

ковываются в специальную упаковку и сдаются на ЦИС или цеху заказчику

вместе с паспортом если он имеется.

45