Мархель И.И. Детали машин

Подождите немного. Документ загружается.

• поперечной сборкой за счет нагрева или охлаждения одной из деталей соединения, при которой

они свободно соединяются;

• комбинированной сборкой, при одновременном действии осевой силы и поперечной

деформации.

Основной задачей расчета соединения с гарантированным натягом является выбор посадки,

обеспечивающей передачу заданного вращающего момента.

Надежность соединения деталей с гарантированным натягом в первую очередь зависит от прочности

ступицы. При недостаточной прочности ступицы возможно нарушение посадки вследствие деформации

охватывающей детали или ее разрыву при осуществлении посадки.

9.13. Достоинство соединений с гарантированным натягом: простота конструкции и хорошее

центрование сопрягаемых деталей.

Недостаток — повышенная концентрация напряжений. Соединение с гарантированным натягом

применяют для венцов зубчатых и червячных колес, ступиц колес с валом и т. п.

Каким способом осуществляется посадка с натягом?

9.14. Ответить на вопросы контрольной карточки 9.1.

Контрольная карточка 9.1

Вопрос Ответы Код

Назовите тип шпонки, наиболее

приемлемой для выходного вала с

конической поверхностью

Призматическая с плоским торцом

Призматическая с закругленным торцом

Сегментная

Клиновая без головки

Специальная

1

2

3

4

5

Какое шпоночное соединение

применяется для передачи больших

вращающих моментов с переменным

режимом работы?

Врезное

Тангенциальное

Фрикционное

6

7

8

Какие материалы применяют для

изготовления шпонок?

Углеродистая сталь

Чугун

Латунь

Бронза

9

10

11 12

Назовите основные преимущества

зубчатых соединений по сравнению со

шпоночными

Большая нагрузочная способность

Лучшее центрование соединяемых

деталей Меньшая длина ступицы

13

14 15

Зубчатые (шлицевые) соединения

проверяют по условию прочности на...

...изгиб

...кручение

...смятение

...срез

16

17

18

19

Ответы на вопросы

9.1. Шпоночное соединение включает три детали (см. рис. 9.1): вал 1, ступицу детали 2 и шпонку 3,

зубчатое соединение — две (см. рис. 9.2); вал 1, ступицу детали 2.

9.2. Шпонка — призматический, клиновидный или цилиндрический стальной стержень, вводимый

между валом и посаженной на него деталью (зубчатым колесом, шкивом, муфтой и т. п.) для их

взаимного соединения и передачи вращающего момента от вала к детали (или наоборот).

9.3. На рис. 9.7 показана тангенциальная шпонка, которая представляет собой призматический

брусок, составленный из двух односкосных клиньев и устанавливаемый в паз вала таким образом, что

одна из его граней оказывается касательной к цилиндрической поверхности вала. Внешние рабочие

грани двух клиньев, образующих тангенциальную шпонку, параллельны.

На рис. 9.9 показана призматическая шпонка с закреплением на валу; применяется как

направляющая в тех случаях, когда деталь, соединяемая шпонкой с валом, должна перемещаться вдоль

вала (например, сцепные муфты, зубчатые колеса коробок передач и т. п.).

Врезные призматические шпонки (рис. 9.5, а) передают вращающий момент боковыми гранями;

клиновые (рис. 9.5, г) — верхней и нижней гранью. 9.4. На рис. 9.12 тип зубьев (шлицев): 1 —

прямобочный профиль; 2 — эвольвентный; 3 — треугольный; 4 и 5 — прямобочные.

9.5. Основной недостаток — для изготовления зубчатых соединений необходимо специальное

оборудование.

9.8. Выбор прямобочного зубчатого соединения. Для d = A7 мм принимаем по табл. 9.2 легкую

серию шлицевого соединения d = 42 мм с числом зубьев z = 8; D = 46 мм, й = 8 мм; /= 0,4 мм; г = 0,3 мм.

Можно выбрать пря-мобочное шлицевое соединение тяжелой серии с номинальным размером 10 х 42 х

52 (в этом случае /

р

уменьшается).

9.9. Фасонные штифты.

9.10. На рис. 9.17, б показано профильное (бесшпоночное) соединение. Недостаток этого соединения

— сложность изготовления отверстия и вала (оси).

9.11. По способу образования соединений различают две системы: систему отверстия и систему

вала. В системе отверстия для любых посадок определенного класса точности нижнее предельное

отклонение размера отверстия равно нулю, верхнее же предельное отклонение размера отверстия в

различных посадках имеет одинаковую величину, зависящую только от номинального диаметра. Разные

посадки в этой системе получают путем назначения различных предельных отклонений размеров вала.

С учетом того, что наружную поверхность вала обработать легче, чем внутреннюю (отверстие), то

система отверстий применяется более часто. В системе вала разные посадки получают изменением

предельных отклонений размеров отверстия при постоянных размерах вала.

9.13. Соединение деталей с гарантированным натягом производится нагревом ступицы детали (до

+250 °С) или охлаждением вала (до -190 °С), а также запрессовкой с помощью механического или

гидравлического пресса. Наиболее рациональными являются первые два способа.

Глава 10

ПОДШИПНИКИ И ПОДПЯТНИКИ СКОЛЬЖЕНИЯ

§ 1. Назначение, типы, область применения, разновидности конструкций

подшипников скольжения и подпятников, материалы для их изготовления

Подшипником скольжения называют опору для поддержания вала (или вращающейся оси). В таком

подшипнике цапфа вращающегося вала (или оси) проскальзывает по опоре.

10.1. Радиальные подшипники скольжения (или просто подшипники скольжения)

предназначены для восприятия радиальной нагрузки. В таких подшипниках поверхности цапфы вала

(или оси) и подшипника находятся в условиях относительного скольжения. При этом возникает трение,

которое приводит к изнашиванию пары вал (ось) — подшипник.

Для уменьшения изнашивания необходимо рационально выбирать материал трущихся пар и

обеспечить нормальные условия смазывания рабочих поверхностей.

10.2. Конструкции подшипников скольжения.

Подшипники бывают неразъемные и разъемные:

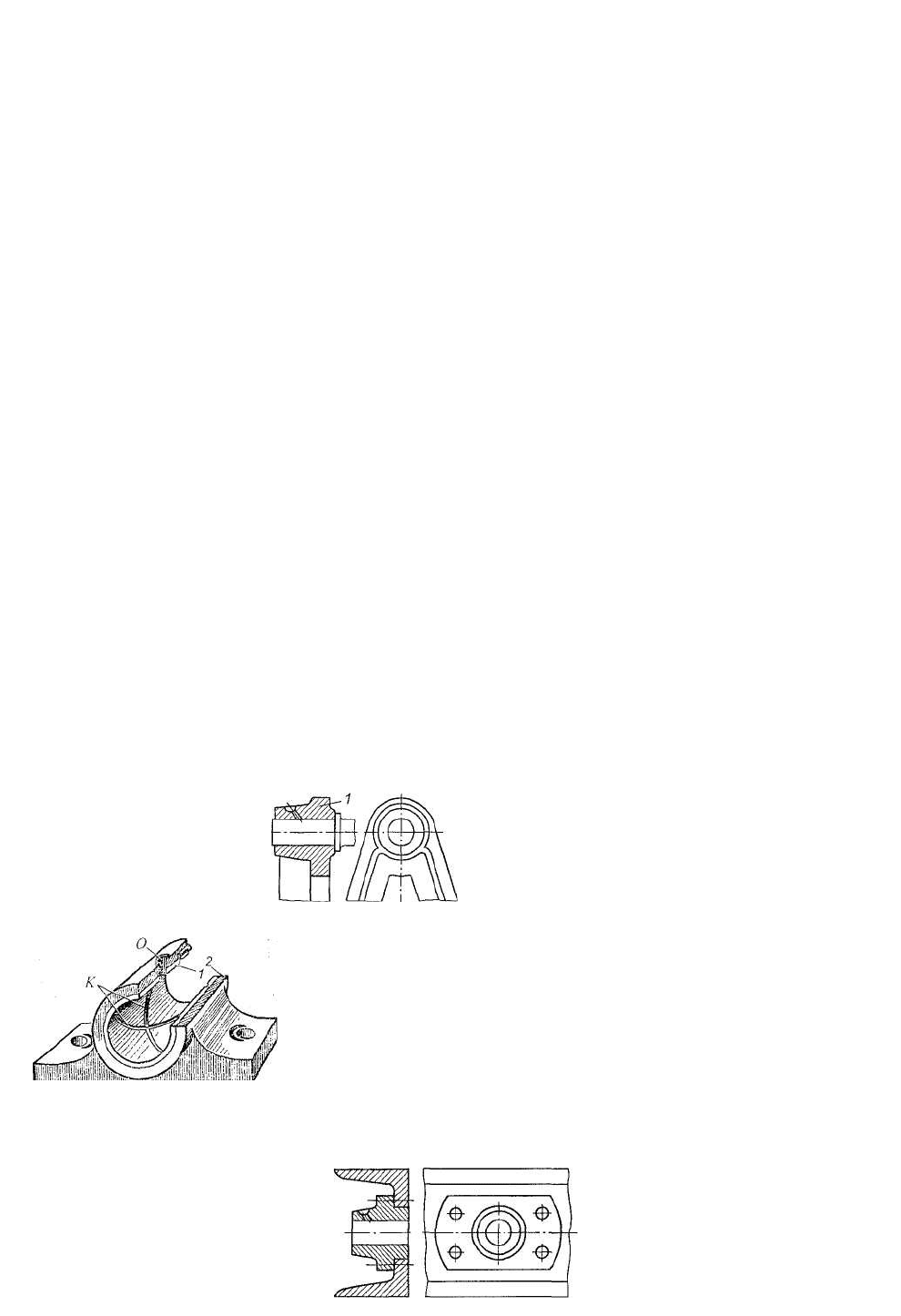

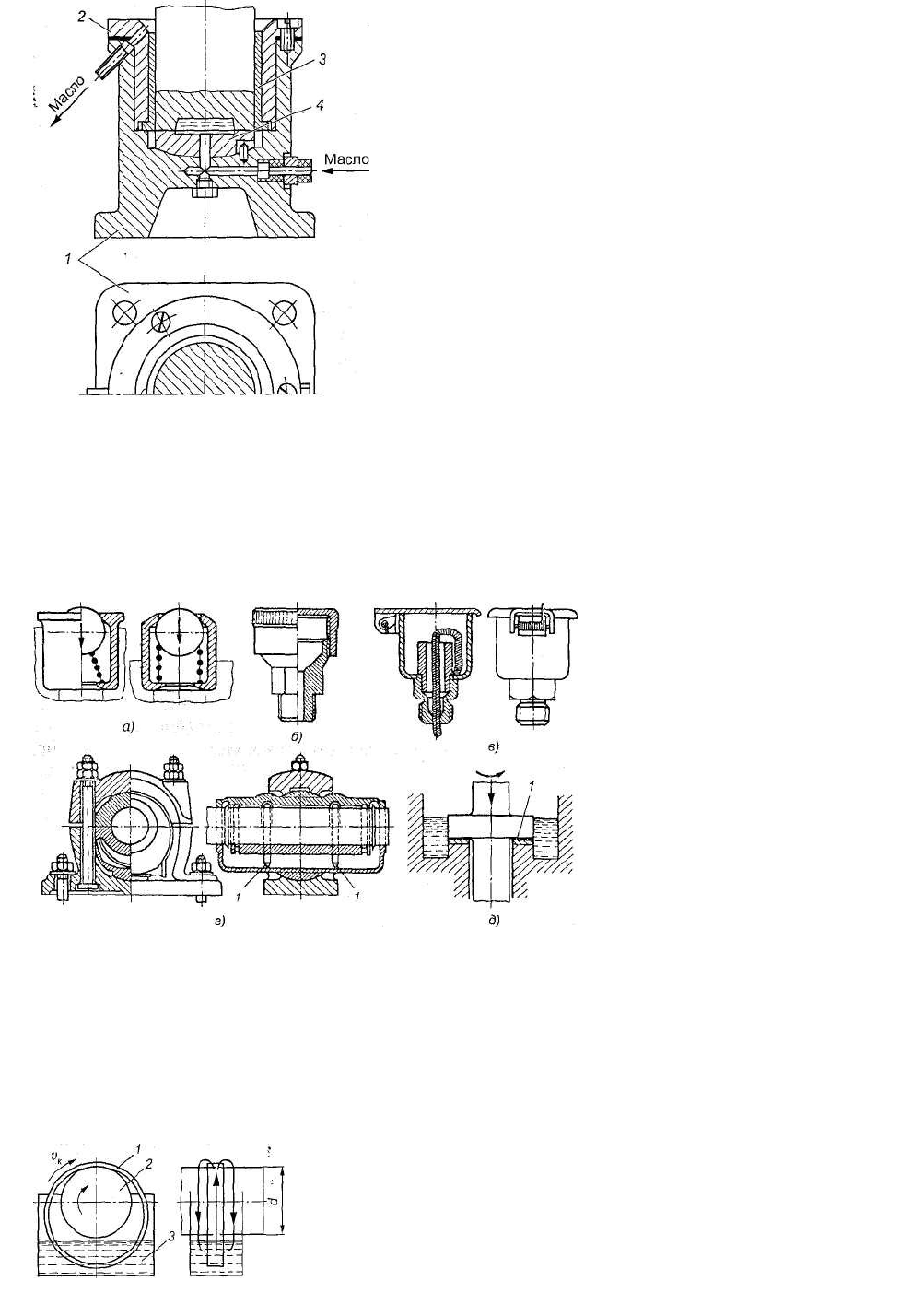

Неразъемные подшипники могут быть выполнены за одно целое со станиной (рис. 10.1) или в виде

втулки 1, установленной в корпус подшипника 2 (рис. 10.2).

В первом случае станину 1, а во втором — втулку 1 изготовляют из материалов, обладающих

хорошими антифрикционными свойствами: антифрикционного чугуна; бронзы оловянной; латуни;

баббитов; алюминиевых сплавов; порошковых материалов; текстолита; капрона; специально обра-

ботанного дерева; резины (при смазывании водой); графита (в виде порошка, из которого прессуют

вкладыши) и др.

Рис. 10.1. Неразъемный подшипник скольжения: / — станина

Рис. 10.2. Неразъемный подшипник скольжения: / — втулка; 2 — корпус

Корпуса подшипников можно изготовлять из чугуна или стали литыми или сварными. Конструкции

(конфигурации) корпусов подшипников могут быть самыми разнообразными (рис. 10.2; рис. 10.3).

Рис. 10.3. Неразъемный подшипник скольжения

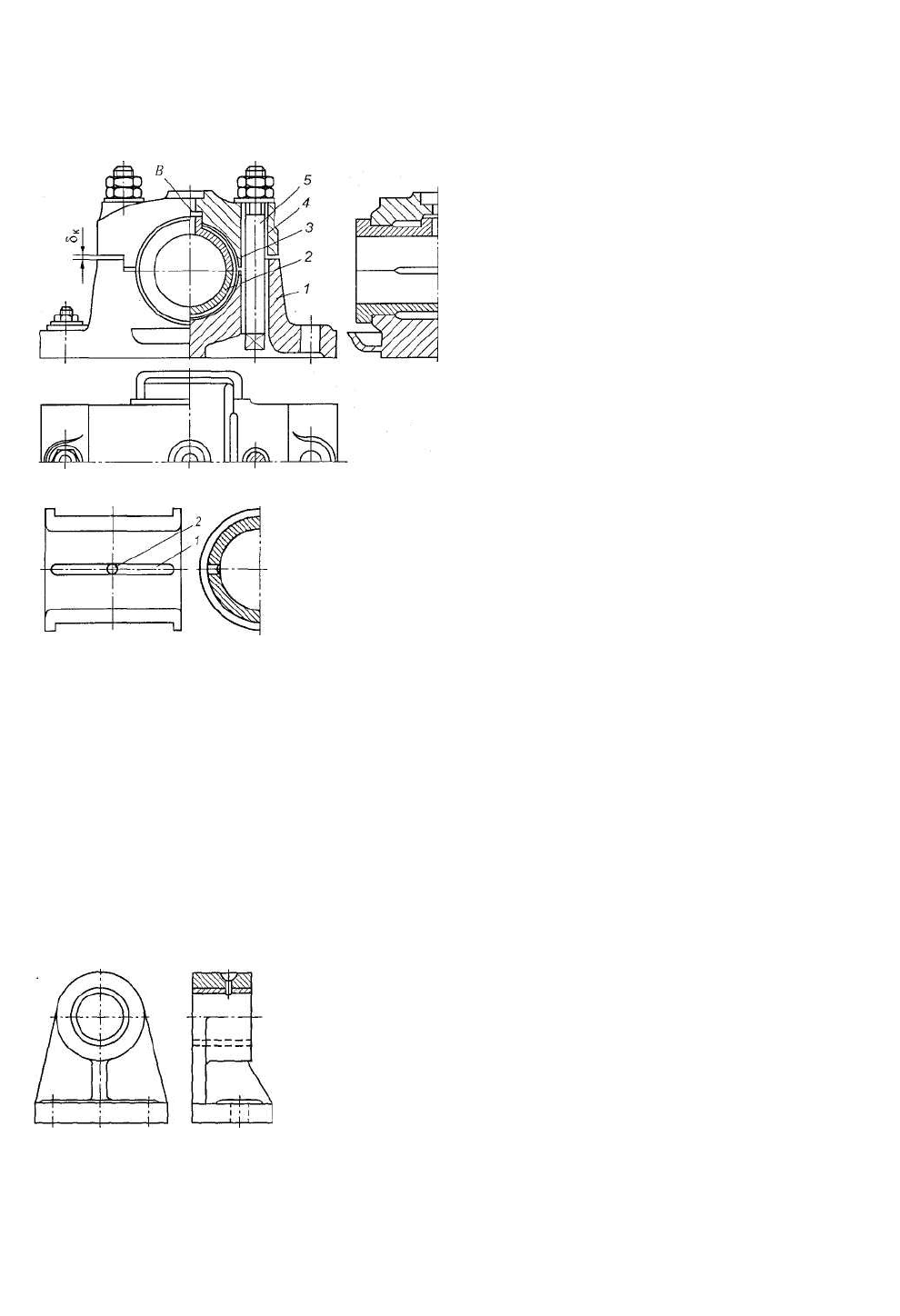

Разъемный подшипник (рис. 10.4) отличается от неразъемного тем, что в нем втулка заменена

вкладышами 2 я 3, корпус подшипника разъемный и состоит из собственно корпуса 7 и крышки 4,

соединенных болтами или шпильками 5. Вкладыши изготовляют из антифрикционных материалов или

двух металлов (тело вкладыша из стали, а рабочую часть толщиной 1—3 мм заливают баббитом или

свинцовой бронзой). Во внутренней полости вкладышей делают канавку 1 (рис. 10.5), в которую через

отверстие 2 подводят смазочный материал.

Рис. 10.4. Разъемный подшипник скольжения: / — станина; 2, 3 — вкладыши (полукольца); 4 — крышка; 5 — болт

Рис. 10.5. Вкладыш: / — канавка; 2 — отверстие для подвода смазки

Для чего во втулке 1 неразъемного подшипника (см. рис. 10.2) делают канавки К и отверстие 0?

10.3. Смазочные канавки делают в верхнем вкладыше (в ненагруженной зоне подшипника), как

показано на рис. 10.5. Для того чтобы вкладыши не имели осевых перемещений, их изготовляют с

буртиками. Для удержания вкладышей от вращения вместе с валом предусматривают их закрепление с

помощью штифтов и т. п. При укладке вкладышей в разъемный корпус между ними устанавливают

регулировочные прокладки из тонколистовой стали или латуни.

Между крышкой и корпусом подшипника имеется зазор 5

К

< 5 мм (см. рис. 10.4) При небольшом

изнашивании вкладыша благодаря этому зазору

можно компенсировать величину износа подтягиванием болтов. Это одно из достоинств разъемного

подшипника по сравнению с неразъемным. Кроме того, к достоинствам такого подшипника относится

возможность быстрой смены изношенного вкладыша.

Для чего в корпусе подшипника предусмотрен (см. рис. 10.4) зазор δ

К

? Назначение выступа Б?

Какой подшипник показан на рис. 10.6?

Рис. 10.6

10.4. Самоустанавливающиеся подшипники скольжения могут быть разъемными и

неразъемными. От описанных выше они отличаются тем, что вкладыш 1 (рис. 10.7) имеет

шаровую опорную поверхность

Рис. 10.7. Самоустанавливающийся подшипник: / — вкладыш

Такая конструкция допускает небольшой угловой поворот оси вкладыша, что положительно

сказывается на работе трущейся пары вал—подшипник (при этом давление распределяется по всей

длине цапфы почти равномерно).

Вкладыши самоустанавливающихся подшипников изготовляют из чугуна или стали с последующей

заливкой баббитом, свинцовой бронзой и т. п.

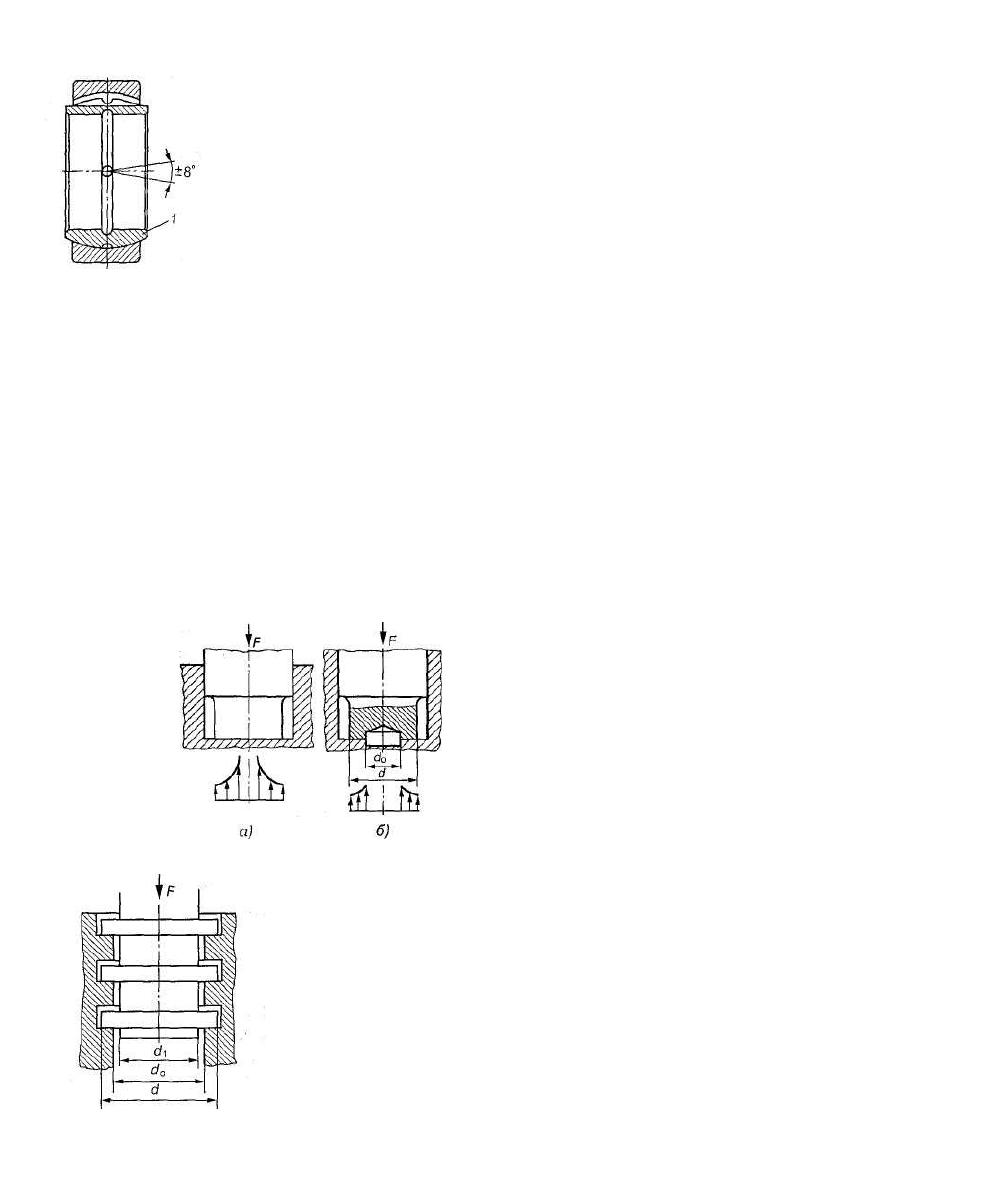

10.5. Подпятники (опорные подшипники) служат для поддержания вращающихся осей и валов при

действии нагрузки, направленной вдоль оси вращения (т. е. при осевой нагрузке).

Подпятники могут быть с плоской пятой (рис. 10.8, а), с кольцевой пятой (рис. 10.8, б) и с

гребенчатой пятой (рис. 10.9).

Подпятник (рис. 10.10) состоит из стального или чугунного корпуса 7, крышки 2 и опорного

вкладыша 4. Для возможности самоустановки опорный вкладыш 4 может опираться на сферическую

поверхность. Опорные вкладыши изготовляют из тех же антифрикционных материалов, что и

Рис. 10.8. Подпятники: а — с плоской пятой; б — с кольцевой пятой

Рис. 10.9. Подпятник с гребенчатой пятой

вкладыши радиальных подшипников. Деталь 3 — втулка радиального подшипника.

Какую нагрузку может воспринимать опора, показанная на рис. 10.10?

Рис. 10.10. Опора вала: / — корпус; 2 — крышка; 3 — втулка радиального подшипника; 4 — опорный вкладыш

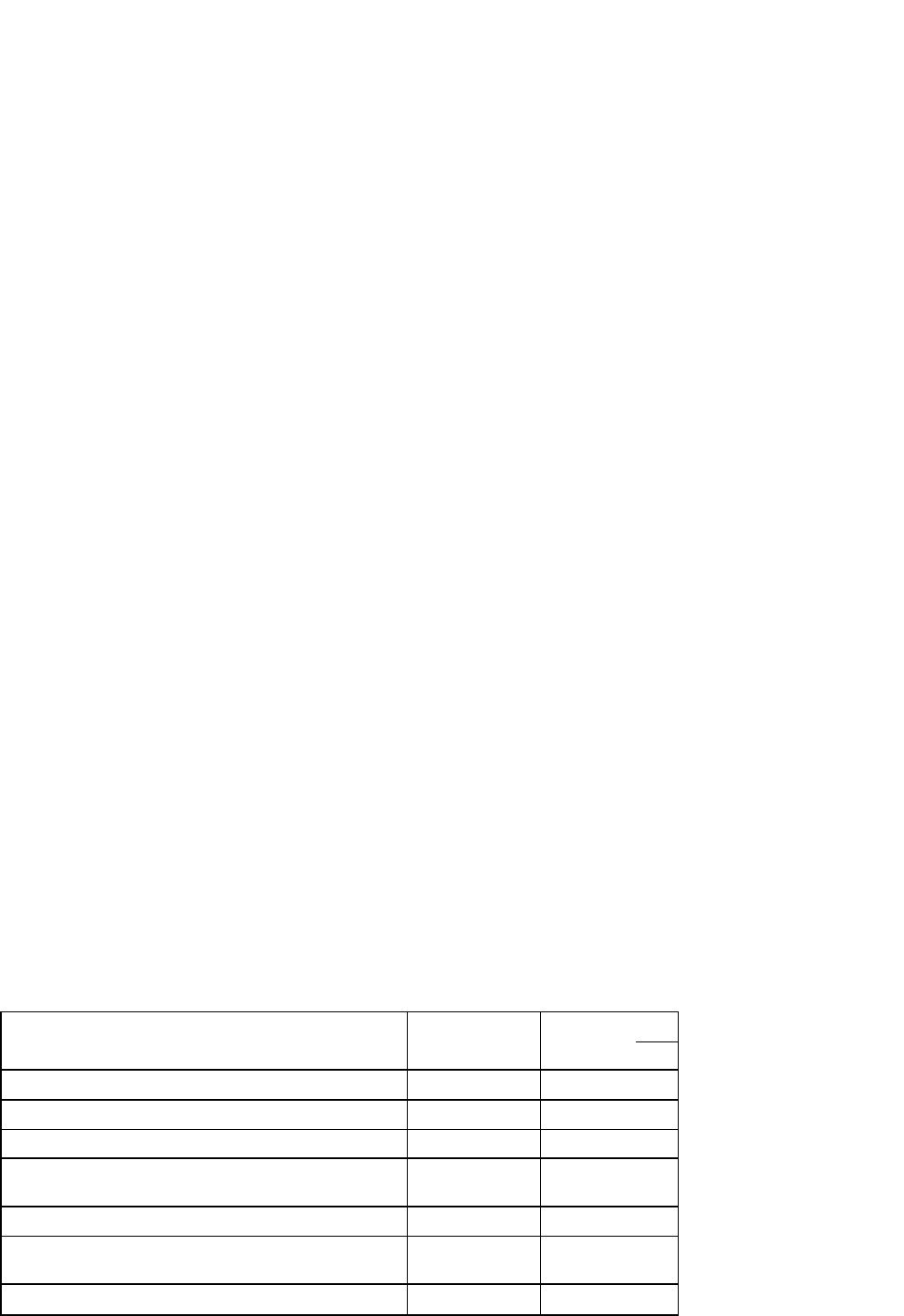

10.6. Подвод смазочного материала к подшипникам и подпятникам скольжения осуществляется

следующими способами:

• периодическим смазыванием (через отверстие) жидким смазочным материалом (см. рис. 10.1);

• смазыванием набивкой (солидол и т. д.) с помощью масленки с шаровым клапаном (рис. 10.11, а);

• периодической заливкой жидкого смазочного материала или набивкой консистентного

смазочного материала с помощью колпачковой масленки (рис. 10.11, б);

• смазыванием жидким смазочным материалом с помощью масленки с фитилем (рис. 10.11, в);

Рис. 10.11. Способы смазывания подшипников: а — масленка с шаровым клапаном; б— кол-пачковая масленка; в —

масленка с фитилем; г — смазывание кольцом; д — смазывание окунанием

• смазыванием кольцом 1 (при специальной конструкции корпуса подшипника (рис. 10.11, г) при

этом способе нижнюю часть подшипника выполняют как резервуар для масла, в верхнем вкладыше

прорезают щель, пропускающую смазочные кольца 1 (рис. 10.12). Масло подается к поверхностям

трения кольцом, увлекаемым во вращение валом;

• применение масляной ванны: при этом способе подпятник 7 (рис. 10.11, д) находится в

масляной ванне.

Рис. 10.12. Смазывание подшипника кольцом: 1 — кольцо; 2 — цапфа; 3 — резервуар для масла

Кроме указанных существует еще много других способов, в том числе принудительное смазывание

под давлением, капельное, разбрызгиванием, смазыванием масляным туманом и т. д.

Смазывание подшипника по схеме, показанной на рис. 10.12, осуществляется кольцом.

Металлическое кольцо / большего, чем у цапфы вала 2, диаметра свободно висит на цапфе вала, нижней

частью погруженное в масляную ванну 3. При вращении вала вращается и кольцо. Масло с кольца

стекает на цапфу вала и, растекаясь вдоль него, попадает в зону трения.

Сравнительная характеристика смазочных устройств.

Наиболее простой способ смазывания — периодическая заливка смазочного материала через

отверстие / (см. рис. 10.1). Недостаток этого способа — возможность попадания абразивных частиц в

зону смазывания.

Смазывание с помощью масленки с шаровым клапаном или колпачко-вой масленкой (рис. 10.11, а,

б) также требует наблюдения. Этого недостатка не имеет фитильный способ (рис. 10.11, в). Недостатком

этого способа подвода смазочного материала является то, что масло подается к цапфе вала и тогда,

когда вал не вращается (отсюда — повышенный расход смазочного материала). Кольцевой способ

смазывания (рис. 10.11, г) — наиболее оптимальный, но при этом усложняется конструкция корпуса

подшипника. Подшипники в масляной ванне (рис. 10.11, д — подпятник) также требуют усложнения

конструкции корпуса подшипника (необходимость создания хорошего уплотнения вала).

10.7. Область применения, достоинства и недостатки подшипников скольжения.

В современном машиностроении применение подшипников скольжения ограниченно.

Достоинства подшипников скольжения:

• сохранение работоспособности при высоких угловых скоростях валов;

• выдерживание больших радиальных нагрузок;

• возможность изготовления разъемной конструкции, что допускает их применение для коленчатых

валов;

• небольшие габариты в радиальном направлении;

• сохранение работоспособности в особых условиях (в химически агрессивных средах, воде, при

значительном загрязнении);

• бесшумность работы;

• виброустойчивость; простота изготовления и ремонта. Подшипники скольжения применяют в

двигателях внутреннего сгорания, газовых турбинах, станках, центрифугах, сепараторах, насосах и т. д.

Недостатки подшипников скольжения:

• большое изнашивание вкладышей и цапф валов;

•* необходимость постоянного ухода и большой расход смазочных материалов;

• значительные габариты в осевом направлении (длина вкладышей может достигать 3d, где d —

диаметр цапфы вала).

Кроме того, следует иметь в виду, что массовое производство подшипников скольжения не

организовано.

С учетом достоинств и недостатков подшипников скольжения назовите машины, в которых их можно

применять.

§ 2. Условный расчет подшипников скольжения и подпятников

10.8. Подшипники скольжения чаще всего выходят из строя вследствие абразивного изнашивания

или заедания. В машинах, где подшипники воспринимают большие ударные и вибрационные нагрузки,

возможно усталостное разрушение рабочего слоя вкладышей.

Условный расчет подшипников скольжения проводят для подшипников, работающих в условиях

граничного трения, когда трущиеся поверх-

ности гарантированно не разделены слоем смазочного материала, а на рабочей поверхности

вкладыша имеется лишь тонкая масляная пленка, которая может разрушиться. Этот расчет проводят для

обеспечения износостойкости и отсутствия заедания. Для подшипников жидкостного трения

производят специальный расчет, основанный на гидродинамической теории смазывания.

Интенсивность изнашивания зависит от давления между цапфой и вкладышем, материалов, из

которых они изготовлены, стойкости масляной пленки и долговечности сохранения смазывающих

свойств масла.

10.9. Условный расчет подшипников скольжения производят по среднему давлению р

с

между

цапфой и вкладышем и по произведению этого давления на окружную скорость скольжения цапфы v,

т. е. по параметру p

c

v.

Расчет по среднему давлению р

с

гарантирует невыдавливаемость смазочного материала и

представляет собой расчет на износостойкость, а расчет по p

Q

v обеспечивает нормальный тепловой

режим и отсутствие заеданий.

Условие нормальной работоспособности подшипников скольжения и подпятников в условиях

граничного трения:

Р

с

≤[р

с

], (10.1)

p

c

v ≤ [p

c

v], (10.2)

где р

с

— действительное среднее давление между цапфой и вкладышем (или пятой); v — окружная

скорость цапфы; [р

с

] — допускаемое давление и [p

c

v] — допускаемое значение критерия (можно

выбирать по табл. 10.1).

Условный расчет для подшипников, работающих в условиях граничного трения, является основным,

его выполняют в большинстве случаев как проверочный, а для подшипников жидкостного трения — как

ориентировочный.

Таблица 10.1. Допускаемые значения давления [р

с

] и критерия [p

c

v] для подшипников скольжения и подпятников

Материал цапфы и вкладыша

[p

c

], МПа

2

[ ],

c

H ì

p v

ì ì ñ

Сталь по чугуну 2-4 1-3

Сталь по бронзе БрОбЦбСЗ 4-6 4-6

Сталь закаленная по бронзе БрА9Ж4 15-20 18-12

Сталь по антифрикционному чугуну АЧК-1, АЧК-2

при v = 0,2 м/с

9 1,8

То же, при и = 2 м/с 0,05 0,1

Сталь по антифрикционному чугуну АЧК-1, АЧК-2

при v = 1 м/с

12 12

То же, при v = 5 м/с 0,5 2,5

Сталь закаленная по баббиту 6-10 12-25

Определите параметр [p

c

v] для материала БрО6Ц6СЗ.

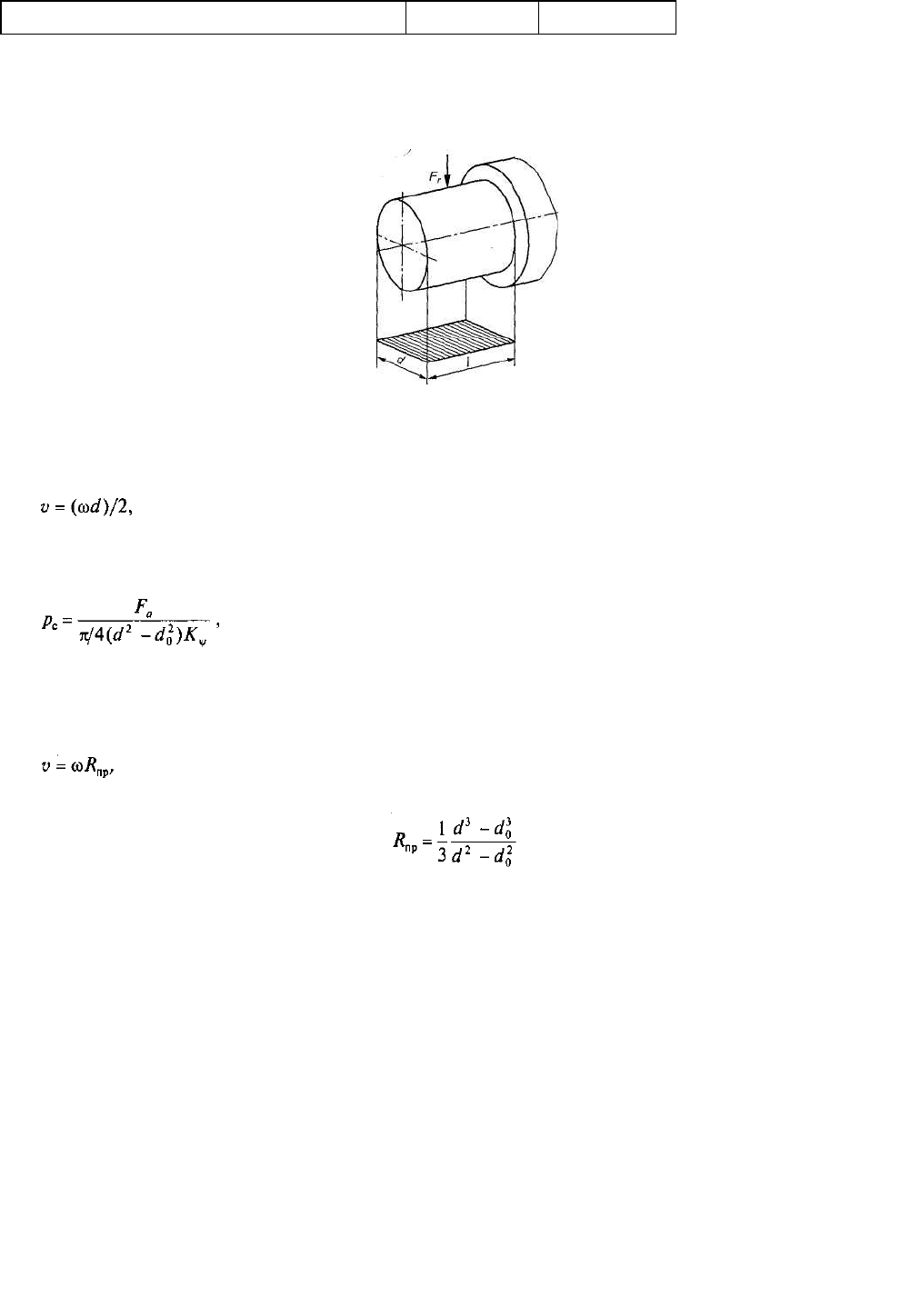

10.10. Среднее рабочее давление между цапфой и вкладышем (рис. 10.13) определяют по формуле

p

c

= F

r

/(dl), (10.3)

где F

r

— радиальная нагрузка на подшипник; d — диаметр цапфы; l — длина цапфы; dl — проекция

опорной поверхности на диаметральную плоскость.

Рис. 10.13. Расчетная площадь смятия подшипника

Определите среднее давление в подшипнике, если диаметр цапфы d = 60 мм, ее длина I =

60 мм. На подшипник действует сила F

r

= 5,75 кН.

10.11. Расчетная окружная скорость цапфы

(10.4)

где ю — угловая скорость цапфы; d — ее диаметр.

Определите v (м/с) по частоте вращения п (об/мин) цапфы и ее диаметру d, м.

10.12. Среднее рабочее давление под пятой (рис. 10.8, б)

(10.5)

где F

a

— осевая нагрузка; d и d

0

— диаметры пяты;

К = 0,8 ÷ 0,9 — коэффициент, учитывающий уменьшение опорной поверхности из-за наличия

смазочных канавок.

Расчетная окружная скорость вала

(10.6)

где ω — заданная угловая скорость вала;

приведенный радиус; d и d

0

— диаметры пяты.

Запишите условие износостойкости подпятников.

§ 3. Работа подшипников скольжения при жидкостном режиме смазки и

понятие об их расчете

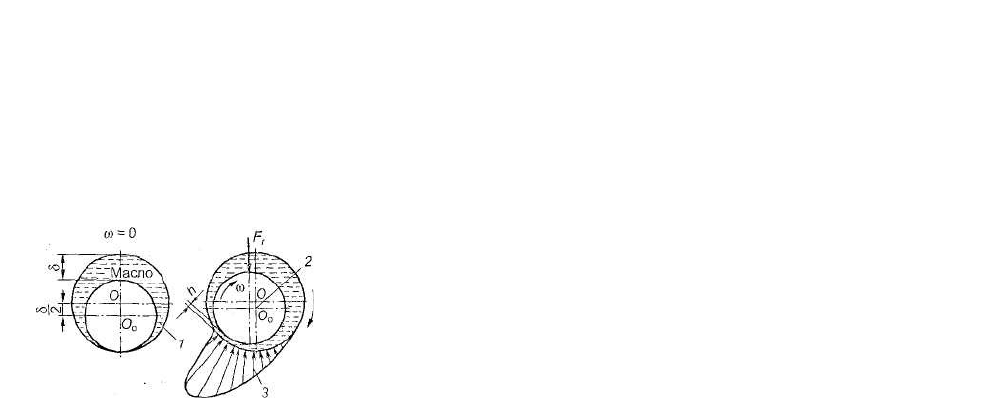

При определении конструкции подшипника и соответствующем режиме работы может быть

осуществлено трение со смазочным материалом. Работа подшипника в этих условиях подчиняется

гидродинамической теории смазки.

10.13. При трении со смазочным материалом рабочие поверхности цапфы и подшипника

полностью разделяются слоем смазочного материала.

При таком режиме создаются благоприятные условия работы: значительно уменьшаются потери

энергии на преодоление вредных сопротивлений, цапфа и вкладыш практически не изнашиваются.

Для создания трения со смазочным материалом необходимо, чтобы в масляном слое возникало

избыточное давление или от вращения вала (гидродинамическое), или от насоса (гидростатическое).

Чаще применяют подшипники с гидродинамической смазкой (рис. 10.14). При вращении цапфа 2

увлекает масло /. В образовавшемся масляном клине создается избыточное давление, обеспечивающее

разделение цапфы и подшипника слоем масла. 3 — эпюра распределения гидродинамического давления

в масляном клине.

10.14. Расчет подшипников жидкостного трения выполняют на основе уравнений гидродинамики

вязкой жидкости, связывающих давление, скорость и сопротивление смазочного материала вязкому

сдвигу.

Теория показывает, что гидродинамическое давление может развиваться только в клиновом зазоре

(см. эпюру на рис. 10.14). Толщина масляного слоя и зависит от угловой скорости и вязкости масла. Чем

больше эти параметры, тем больше h. Но с увеличением радиальной нагрузки F

r

на цапфу 2 толщина

масляного слоя h уменьшается. При установившемся режиме работы толщина h масляного слоя должна

быть больше суммы микронеровностей цапфы R

zl

и вкладыша R

z2

, (рис. 10.15).