Марченко А.П., Рязанцев М.К., Шеховцов А.Ф. Двигуни внутрішнього згоряння: Серія підручників у 6 томах. Том 3. Комп’ютерні системи керування ДВЗ

Подождите немного. Документ загружается.

190

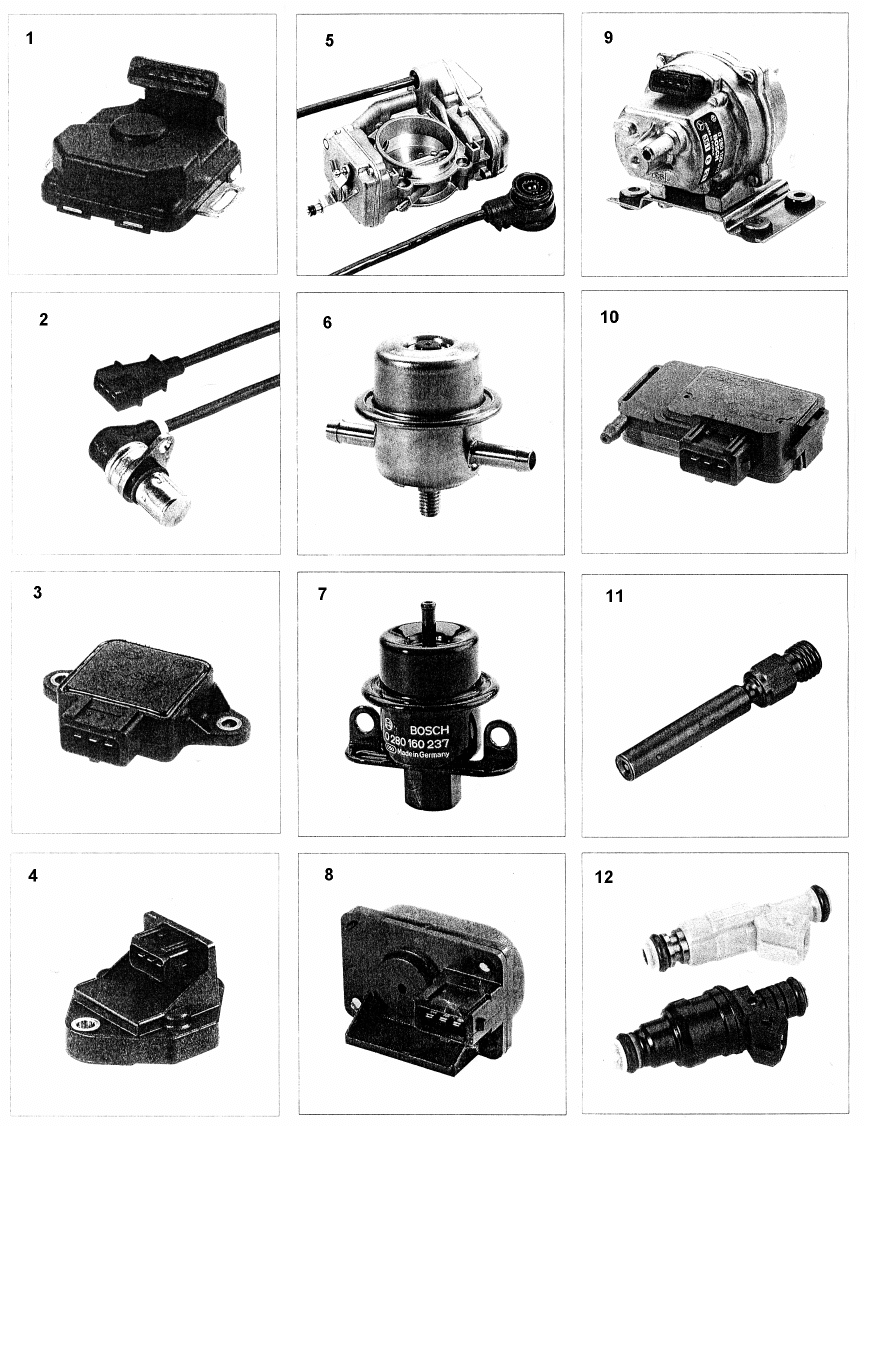

Рисунок 3.69 –

Датчики та виконавчі пристрої сучасної КПСК

паливоподачею (Motronic) (початок):

1 – датчик прискорення; 2 – датчик положення колінвала; 3 – датчик положення

дроселя; 4 – кінцевий вимикач дроселя; 5 – вузол дроселя з пневмопривідом;

6 – демпфер тиску палива; 7 – регулятор тиску палива; 8 – датчик абсолютного

тиску; 9 – датчик абсолютного тиску (D-Jetronic); 10 –

датчик абсолютного тиску;

11 – механічна форсунка; 12 – електромагнітна форсунка

191

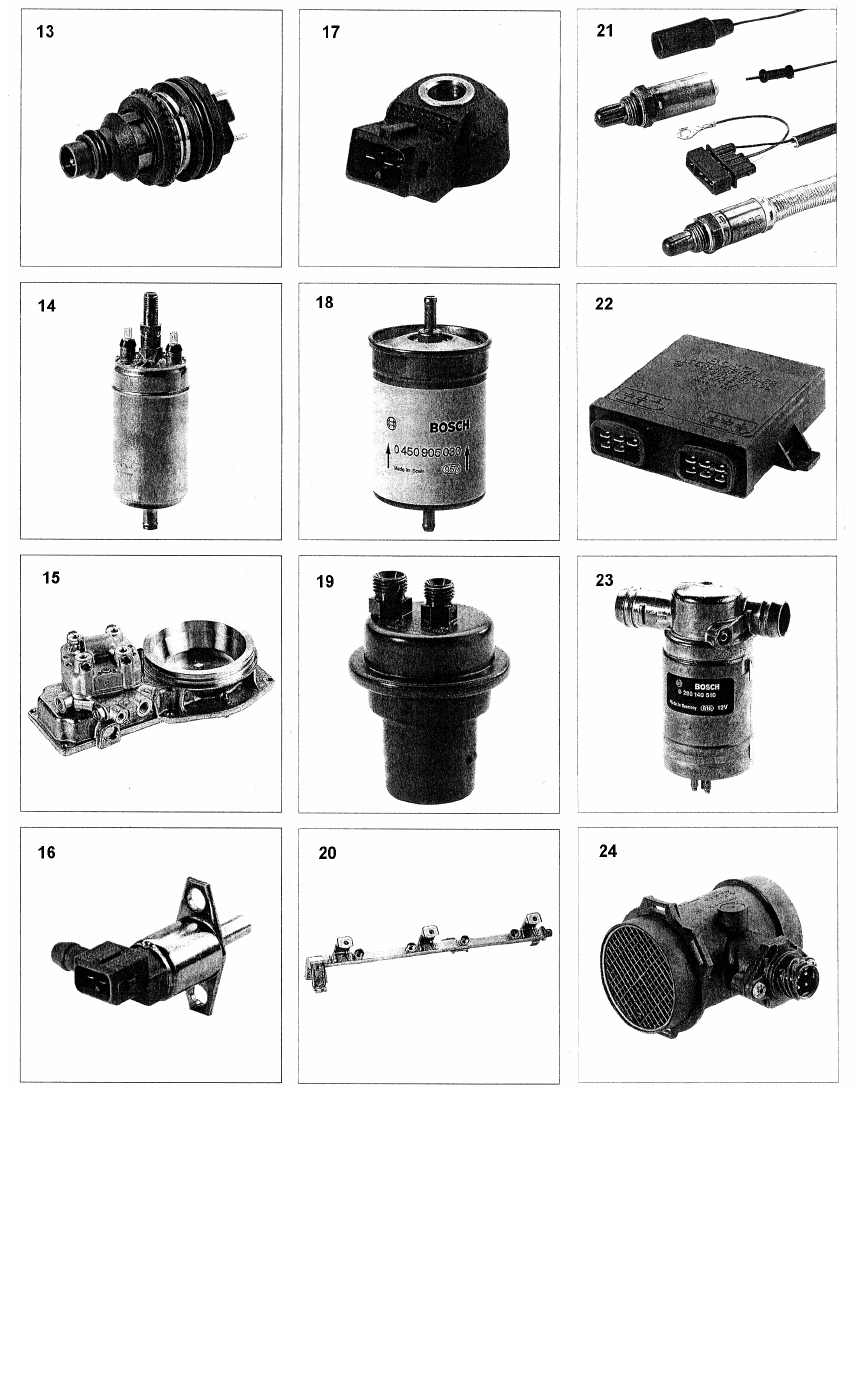

Рисунок 3.69 (продовження):

13 – форсунка; 14 – бензонасос; 15 – регулятор складу суміші; 16 –

пускова

форсунка; 17 – датчик детонації; 18 – паливний фільтр; 19 – накопичувач

палива; 20 – паливна рампа; 21 – l-зонд; 22 – комутатор електронний; 23 –

клапан х.х. з кроковим електродвигуном; 24 –

термоанемометричний

витратомір повітря

192

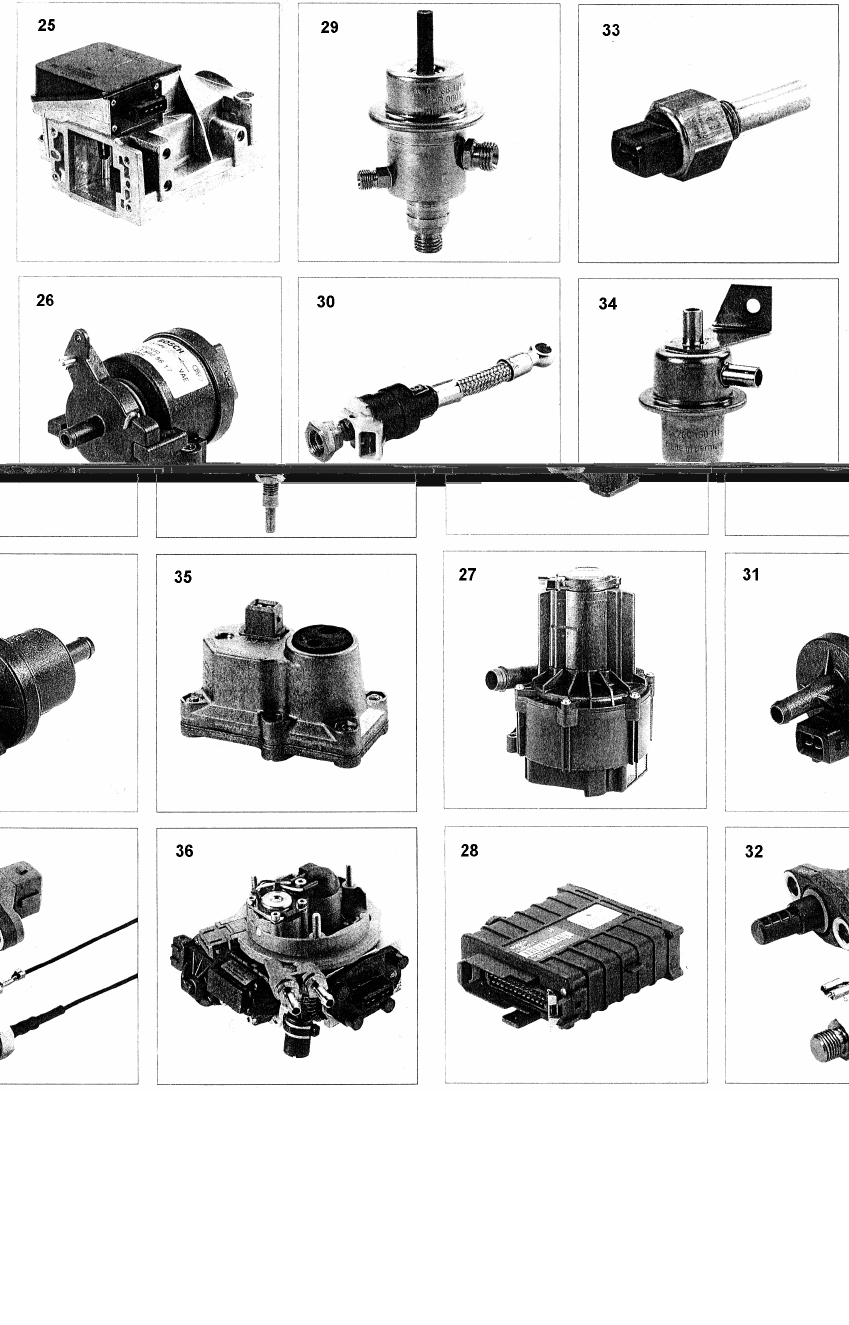

Рисунок 3.69 (закінчення):

25 – витратомір повітря газодинамічний; 26 – модуль педалі акселерато

ра;

27 – адсорбер; 28 – контролер електронний; 29 – регулятор тиску; 30 – кла-

пан перепуску палива при

l

-регулюванні; 31 – клапан вентиляції паливного ба-

ку; 32 – температурний датчик; 33 – датчик температури; 34 – вакуумний

регулятор; 35 – регулятор керувального тиску; 36 – вузол центрального

вприскування

193

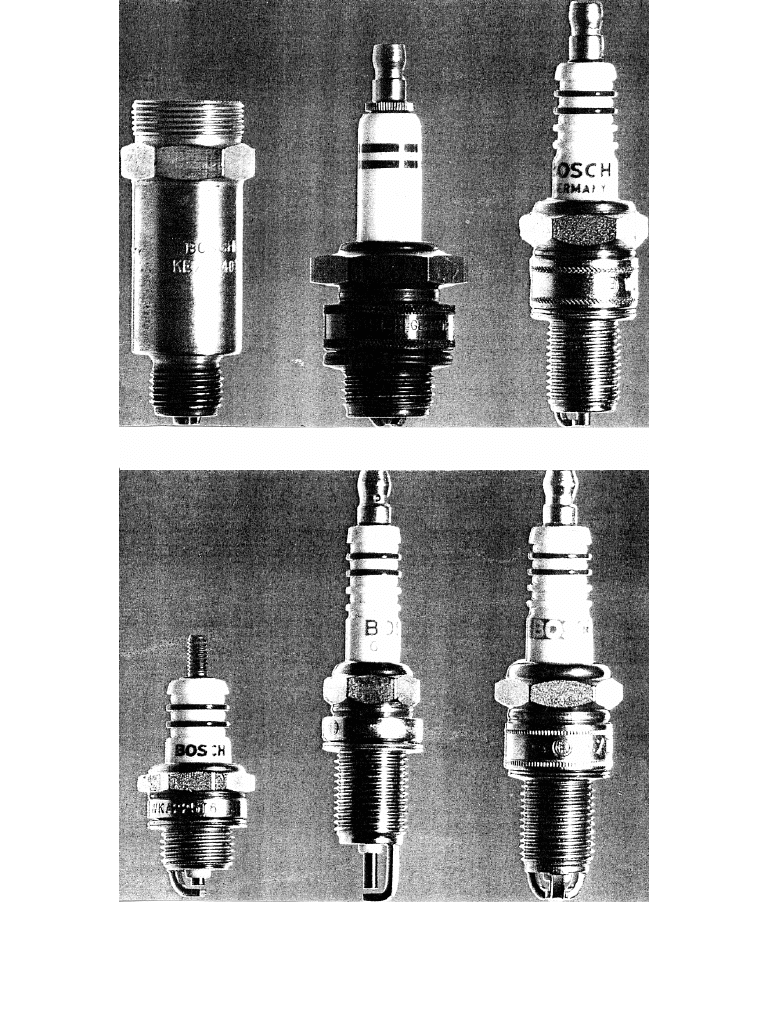

Рисунок 3.70 – Сучасні свічки запалювання

194

3.2. КПСК паливоподачею у дизелях

3.2.1. Можливості поліпшення паливоподачі у сучасних дизелях

Сьогодні провідні моторобудівні фірми суттєво розширюють вироб-

ництво швидкохідних дизелів для транспортних засобів, перш за все лег-

кових та малотоннажних вантажних автомобілів. До 2000 року вже 53 %

нових французьких, 20 % німецьких легкових автомобілів оснащено дизе-

лями з показниками (паливна економічність, токсичність), які дещо пере-

вищують рівні бензинових двигунів.

У першу чергу це пояснюється запровадженням КПСК паливопода-

чею на всіх моделях сучасних автотранспортних двигунів, що дозволяє оп-

тимізувати робочі процеси в широкому спектрі експлуатаційних режимів, і

перш за все – при перехідних процесах.

Тільки електронне керування у поєднанні з рекордними рівнями тис-

ків палива при вприскуванні (до 135–200 МПа) дозволило досягнути не

компромісних, а справді найбільш високих показників дизелів за експлуа-

таційною витратою палива, димністю, токсичністю, шумністю, механічни-

ми, тепловими навантаженнями тощо.

Однак ще не всі резерви поліпшення паливоподачі у дизелях вичер-

пано; це ж стосується й обмежень, наведених вище.

Тому фірми Росії (ЗАЗ, ЯМЗ та ін.), України (ХКБД, м. Харків) та за-

рубіжні (Mercedes-Benz; Volkswagen та Audi; AVL; Stays-Daimler-Puch AG;

Fiat; Robert Bosch i Daimler-Benz тощо) приділяють велику увагу розроб-

кам нових КПСК паливоподачею дизелів, причому не тільки таких, що ке-

рують цикловими подачами, але і якістю вприскування за рахунок керу-

вання моментом початку та тривалістю вприскування, його максимальним

тиском, формою характеристики паливоподачі.

Можна вважати комп’ютеризацію керування дизелів одним з генера-

льних напрямів технічного прогресу в моторобудуванні.

Заміна традиційних відцентрових чутливих елементів мікропроцесо-

рним керуванням дозволяє на значно вищому рівні знаходити нові можли-

вості розв’язувати задачі дво- та всережимного регулювання, особливо при

скиданнях-накидах навантажень, значно скоротивши перехідні процеси, та

зменшити середню експлуатаційну витрату палива та кількість токсичних

викидів при зниженні нерівномірності обертання колінчастого вала.

195

3.2.2. Вимоги до КПСК паливоподачею у дизелях

Накопичений досвід створення й використання КПСК паливопода-

чею дозволяє сформулювати такі основні вимоги до них:

· в умовах широкого спектра усталених експлуатаційних режимів

треба забезпечувати дозування циклової витрати палива при керуванні ку-

том випередження, тривалістю і формою характеристики вприскування з

адаптацією керованих параметрів до змін якості палива, зовнішніх умов,

спрацювання приводу ПНВТ та інших обмежень при мінімумах експлуа-

таційної витрати палива й рівня токсичних викидів;

· в умовах перехідних процесів (неусталені режими) необхідно за-

безпечити з потрібною швидкістю циклічність дії на дозатор палива для

зменшення тривалості таких процесів при дотриманні паливно-

екологічного критерію;

· повинна бути закладена реальна можливість реалізації максима-

льного тиску вприскування до 150–200 МПа за рахунок використання

(створення) виконавчих пристроїв зі зменшеними перестановочними зу-

силлями; треба також забезпечувати підвищення тиску вприскування при

низьких n та малих N

e

за рахунок акумуляторних схем паливоподачі, тощо.

Слід передбачити ступінчасте, багатофазне вприскування та інші заходи

щодо ефективності розпилювання і згоряння;

· у цілому, для конкретної моделі експлуатації двигуна потрібно

забезпечити оптимізацію керування роботою паливної апаратури за міні-

мальним g

e

або за іншою цільовою функцією при накладених обмеженнях.

Сучасні КПСК здатні виконувати складні функціональні задачі, на-

цілені на реалізацію сформульованих вимог, у тому числі:

гнучко регулювати циклову паливоподачу відповідно до заданого

швидкісного режиму двигуна та забезпечувати зовнішню швидкісну його

характеристику (не обов’язково жорстко задану);

забезпечувати мінімальну нерівномірність паливоподачі та кута

випередження вприскування (КВВ) для кожного циліндра;

оптимально регулювати КВВ відповідно до режиму роботи;

автоматизувати пуск; збагачувати за необхідності суміш при пус-

ку; виключати паливоподачу на примусовому холостому ході та здійсню-

вати регулювання a впродовж перехідного процесу;

196

робити відключення циліндрів та робочих циклів на часткових

режимах;

діагностувати датчики й виконавчі пристрої, компенсувати ті, що

вийшли з ладу, за допомогою резервних програм.

Для найпоширеної КПСК типу Common Rail додатково слід

реалізувати:

¨ оптимальне регулювання тиску й характеристики (закону) вприс-

кування;

¨ двофазне вприскування, в тому числі з мінімальною усталеною

запалювальною порцією, з керованим інтервалом між вприсками;

¨ регульоване додаткове вприскування (після основного) для розі-

гріву нейтралізатора на часткових режимах.

Перспективність різних КПСК звичайно оцінюють з урахуванням за-

безпечення зазначених функцій.

3.2.3. Схемні та конструктивні особливості підсистем керування

паливоподачею у дизелях

Електронізація дизелів відстає від могутньої мікропроцесорної тех-

ніки у двигунах з іскровим запалюванням. На те є причини.

По-перше, широка дизелізація автотранспорту почалася зовсім неда-

вно. По-друге, електронізація керування паливоподачею у дизелях супро-

воджується значними труднощами. Основна з них – необхідність реалізу-

вати командні сигнали в умовах надвисокого тиску вприскування, який на

декілька порядків перевищує таке у ДВЗ іскрового запалювання (200 МПа

та більше); при цьому зростають переставні зусилля для пересування дозу-

вальних елементів паливної апаратури за командними сигналам КПСК. Це

потребує створення виконавчих пристроїв з електромагнітами, що мають

особливо потужні магніторушійні сили. Слід також враховувати, що у ди-

зелях паливоподача до циліндрів скорочується (за часом) у декілька разів

порівняно з двигунами іскрового запалювання, тому потрібно різко підви-

щити швидкодію керувальних електромагнітів КПСК. Кращі фірми світу

ще не подолали зазначені труднощі.

Сьогодні вже розроблено й запроваджено дизельні КПСК паливопо-

дачею, де спочатку закладено принцип адаптивності, досвід реалізації яко-

го на бензинових ДВЗ є вже достатньо накопиченим. Тому поділяти КПСК

197

паливоподачею у дизелях на програмні та програмно-адаптивні недоціль-

но.

КПСК паливоподачею у дизелях реалізовані в таких формах:

² електронні регулятори n та N

e

;

² електронне керування характеристикою вприскування палива у

традиційних паливних системах;

² керування вприскуванням у паливних системах з акумуляторами

високого тиску й електрокерованими форсунками;

² керування вприскуванням в електронних паливних підсистемах з

гідропосиленням;

² гібридні схеми з електронним керуванням паливоподачею.

Перейдемо до розгляду кожного варіанта КПСК паливоподачею у

дизелях.

Електронні регулятори швидкості і потужності. Електронні при-

строї отримують все більшого поширення для керування дизелями у

зв’язку з тим, що можливості подальшого удосконалення механічних регу-

ляторів практично вичерпані.

Переваги електронних регуляторів (ЕР) виявляються у їх здатності,

завдяки дуже швидкій реакції на зміни n та N

e

, здійснювати керування ци-

кловою витратою палива залежно від теплового стану двигуна, тиску й

температури повітря для наддуву, питомої ваги палива та інших парамет-

рів, а не тільки від однієї частоти обертання колінчастого валу.

З урахуванням такої важливої переваги саме ЕР й досягли найбіль-

шого розвитку при запровадженні мікропроцесорної техніки у системи ке-

рування паливоподачею у дизелях.

Головним напрямком розробки ЕР є нарощування функціональних

можливостей КПСК шляхом підключення до неї все більшої багатопара-

метрової інформації щодо факторів та обмежень, які впливають на циклову

витрату палива.

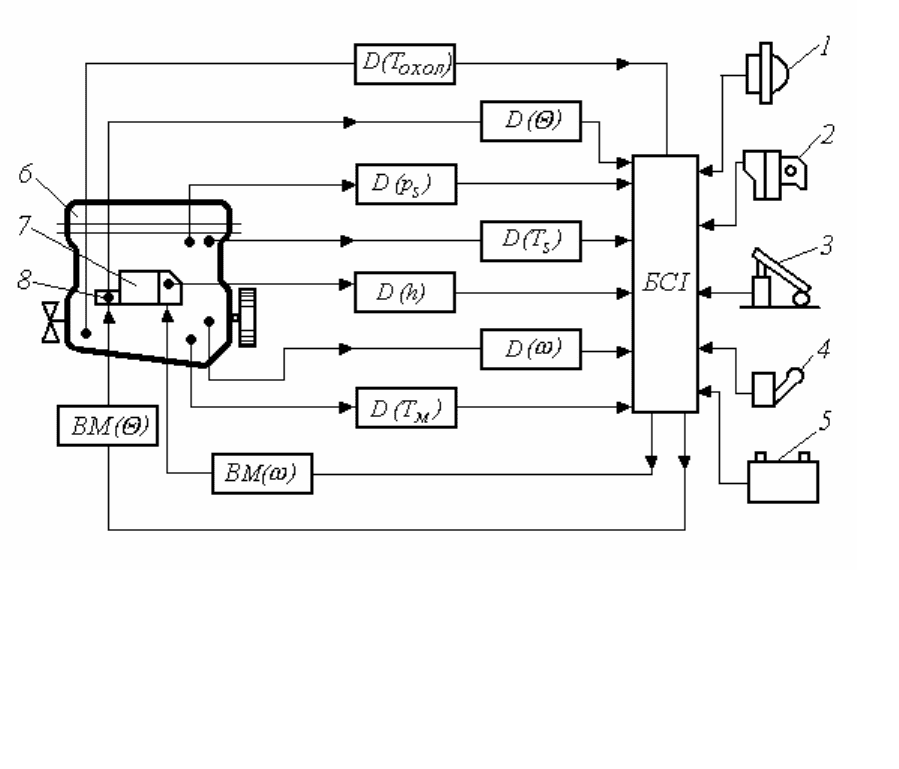

На рис. 3.71 показана принципова схема ЕР дизеля, розробленого

японською фірмою Nippon Denso [1]. На дизелі розташовані датчики: час-

тоти обертання n, моменту початку вприскування – q, положення рейки

ПНВТ – h; тиску й температури повітря для наддуву – p

s

, t

s

; температур

охолоджувальної рідини й мастила – t

охол

, t

м

. Крім сигналів датчиків вхід-

ними діями на БСІ є сигнали 1–5. Керування рейкою 7 паливного насоса та

198

муфтою зміни КВВ 8 здійснюється виконавчими механізмами частоти обе-

ртання ВМ (w) та ВМ (q), що включають лінійні електромагніти й масти-

льні серводвигуни.

У комп’ютерний БСІ входять два восьмирозрядних мікропроцесори:

головний і допоміжний.

Головний процесор на основі сигналів визначає циклову подачу g

ц

палива й КВВ. Сигнал про g

ц

подається у допоміжний мікропроцесор, що

контролює роботу виконавчого механізму переміщення рейки шляхом по-

рівняння сигналів реального та потрібного положень. Допоміжний проце-

сор контролює також аналого-цифровий перетворювач (АЦП) й передає

цифрові сигнали до головного мікропроцесора.

Підкреслимо, що цифрові схеми керування на базі мікро ЕОМ дозво-

ляють здійснювати програмно-адаптоване, а в перспективі й адаптоване,

Рисунок 3.71 – Принципова схема ЕР швидкохідного дизеля:

1 – індикатор; 2 – стартер; 3- педаль керування; 4 – тумблер блока діагносту

вання;

5 – акумулятор; 6 – дизель; 7 – паливний насос високого тиску (ПНВТ); 8 –

муфта

випередження вприскування палива; 9 –

БСІ (блок синтезу інформації);

D – датчики; ВМ – виконавчі механізми (пристрої)

199

тобто таке, що само налагоджується з урахуванням вихідних показників

двигуна. Схема рис. 3.71 ґрунтується на рядному ПНВТ.

Розглядаючи електронне керування цикловою подачею й КВВ КПСК

з насосами розподільного типу, треба мати на увазі, що для переміщення

як дозатора g

ц

так і роликової шайби керування кутом q необхідні значно

менші переставні зусилля. Це створює передумови для упровадження такої

конструкції у серійне виробництво.

Комп’ютерне керування одночасно цикловою подачею g

ц

та КВВ

може бути реалізовано не так як на рис. 3.71 (традиційне золотникове до-

зування), а в результаті клапанного регулювання, тобто йдеться про прин-

ципово нові паливні системи з КПСК, які розглядатимуться далі.

Підкреслимо також, що електронні регулятори, як правило, не потре-

бують принципової реконструкції всієї традиційної системи паливоподачі.

Чутливі елементи, виконавчі механізми вбудовуються або обладнуються

на існуючі ПНВТ. Для реалізації ЕР необхідно лише створення відповід-

них (і різноманітних) приводів і механізмів та підключення до дизеля мік-

ро-ЕОМ.

Розглянемо приклади розробки ЕР діючих дизелів різного призна-

чення.

Почнемо з ЕР автомобільного дизеля фірми Bosch [6]. На рис. 3.72,

3.73 подано функціональну схему ЕР та його блоки для шестициліндрового

дизеля з рядним ПНВТ.

Бачимо, що ЕР здатний керувати такими параметрами, які механіч-

ними регуляторами не могли контролюватися. Йдеться про температуру

повітря для наддуву та його тиск, температуру палива та охолоджувальної

рідини тощо. ЕР також здійснює обмін даними з іншими електронними си-

стемами автомобіля, наприклад, керування тягою, трансмісією; це означає,

що ЕР може бути вбудовано у КСК автомобіля.

ЕР складається з трьох системних блоків (рис. 3.73):

1 – датчики і генератори зовнішніх впливів (від педалі акселератора,

вимикача гальм, зчеплення та ін.);

12 – БСІ, який використовує програмні алгоритми керування для

переробки сигналів датчиків у відповідні вихідні командні сигнали;