Леонов В.В., Артемьева О.А., Кравцова Е.Д. Материаловедение и технология композиционных материалов

Подождите немного. Документ загружается.

81

напоминающие систему связанных длинных прутьев. То, что полимерные

цепи в силу своей жесткости оказываются распрямленными, определяет

плотную упаковку макромолекул в единице объема, что, в свою очередь,

уменьшает дефектность и определяет высокую прочность волокон типа

кевлар. Наличие ароматических колец в структуре макромолекулы

обуславливает также высокую химическую стабильность волокна благодаря

делокализации (резонансу) электронов

в кольце. И, наконец, кристаллическая

природа полимера обеспечивает высокую термическую стабильность

кевлара, что определяется жесткостью цепей, построенных из ароматических

колец, связанных между собой амидными группами. Волокно кевлар не

претерпевает при нагревании резких энтальпийных изменений вплоть до

разложения при высокой температуре. Это придает волокну кевлар меньшую

пластичность при относительно высоких температурах

и существенно

меньшую хрупкость, свойственную многим сетчатым полимерам.

Получение арамидных волокон

Арамидные волокнообразующие полимеры, т.е. ароматические

полиамиды, получают методом поликонденсации диаминов и

галогенангидридов дикарбоновых кислот в растворе при низкой температуре.

Прядение осуществляется из растворов в сильных кислотах (в частности, при

производстве кевлара используется концентрированнная серная кислота) по

“сухо-мокрому”

способу. Получение арамидных волокон на основе

различных полиамидов, синтезированнных из диаминов и галогенангидридов

дикарбоновых кислот, описано в литературе. В принципе

волокнаобразующие полимеры получают быстрым добавлением

хлорангидридов дикарбоновых кислот к холодному (5-10) раствору диамина

при интенсивном перемешивании. Образующийся при этом полимер в виде

крошки или геля затем измельчается, промывается и высушивается.

Раствор

очищенного полимера в сильной кислоте экструдируется через

фильеру при повышенной температуре (50-100С) и после прохождения

воздушной прослойки (толщиной 5-19 мм) попадает в осадительную ванну с

холодной (0-4С) водой. Так формируются волокна и нити. Свойства волокна

могут варьировать при изменении природы использованного растворителя,

условий нитеобразования, а также при последующих термических

обработках

свежесформированных волокон. После тщательной промывки

нити высушиваются на бобинах.

Поверхность одиночного волокна состоит из множества глобулярных

частиц и желобков, преимущественно ориентированных в продольном

направлении (подобно соломинке, росточку, веточке и др.).

82

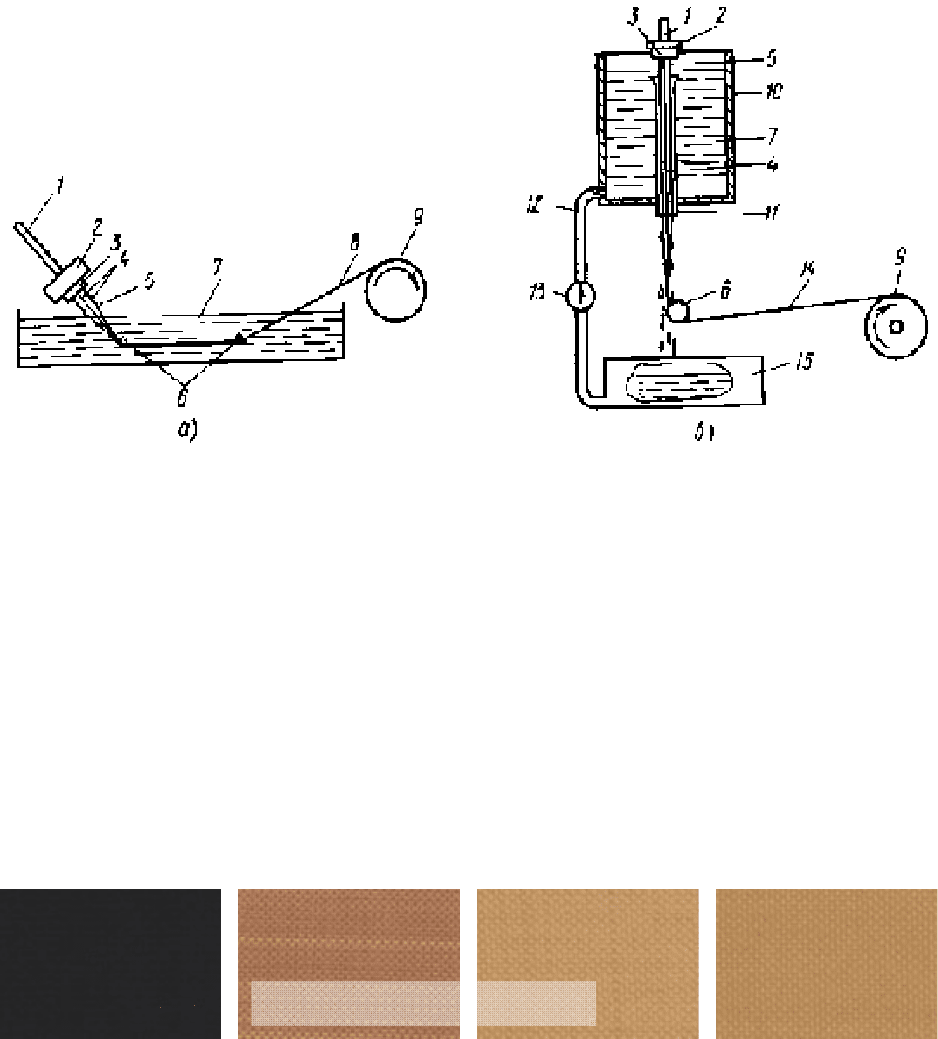

Рис. 23 - Схема двух вариантов аппаратурного оформления «сухого-

мокрого» формования нити:

а– горизонтальная заправка; б – вертикальная схема; 1 – червяк; 2 –

прядильная головка; 3 – фильера; 4 – элементарные волокна; 5 –

газовая прослойка; 6 – нитепроводник; 7 – осадительная ванна (5-

10С вода); 8 – упрочнение формуемой нити; 9 – приемная бобина;

10 – корпус; 11 – прядильная трубка; 12 – тубус для оборотной

ванны; 13 – насос; 14 – секция упрочнения формуемой нити; 15 –

приемный бачок осадительной

ванны

Волокно кевлара выпускается в виде пряжи, ровнинга и тканей.

Волокно может быть изготовлено и без крутки, с ворсом и без ворса.

Свойства арамидных волокон

Арамидные волокна обладают уникальными свойствами. Среди всех

органических волокон они имеют самые высокие значения прочности и

модуля упругости. Арамидные волокна устойчивы к пламени и

высокотемпературным воздействиям, а также к органическим растворителям,

нефтепродуктам и различным минеральным маслам. Они не столь хрупки как

стеклянные или углеродные волокна. Наконец, арамидные волокна

могут

быть переработаны на обычном текстильно-технологическом оборудовании.

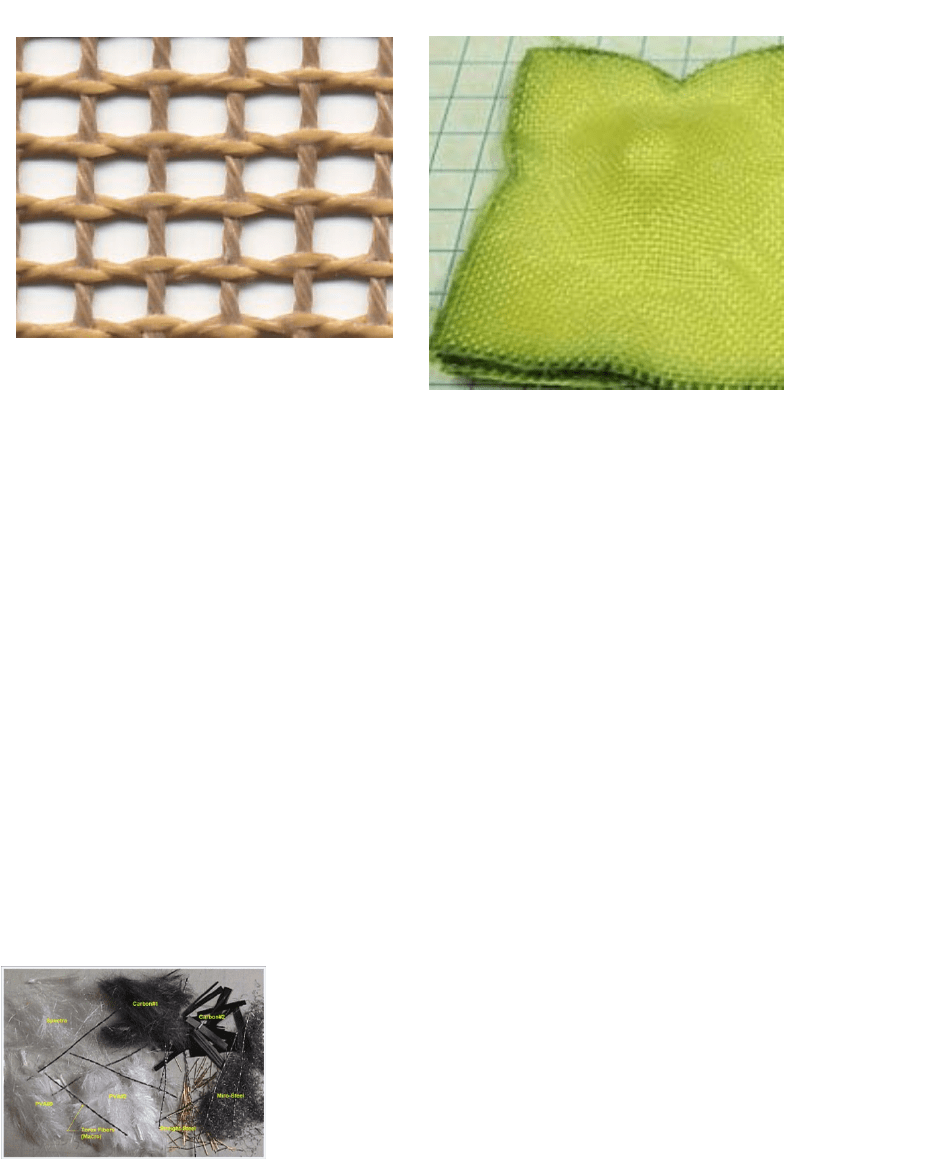

Арамидные ткани Kevlar

83

Промышленные волокна кевлара непрозрачны. Диаметр одиночного

(моно) волокна 11,9 мкм. Коэффициент преломления 2,0 и 1,6 вдоль и

поперек волокна. Воздействие на волокно кевлар электронами сравнительно

высокой энергии не изменяет его свойства. Это же и при ультрофиолетовом

облучении.

При увеличении температуры предел прочности на растяжение волокна

падает, а теплопроводность его возрастает.

Кевлар –

это очень стабильное в химическом отношении волокно. Оно

весьма устойчиво к действию различных химикатов, в том числе и сильных

кислот. Используется при ппоизводстве бронежилетов (см. Рис. 24)

3.2.2. Борные волокна. Боровольфрамовые

волокна

Хотя стеклопластики успешно применяются в

обшивках и обтекателях самолетов и в других

(второстепенных) конструкциях, они не могут быть

использованы в

основных несущих нагрузку узлах из-

за своей недостаточной жесткости. Более жестче

борные волокна и боропластики. В 1959 г. фирма

«Тексако эксперимент» сообщила о получении

высокопрочного высокомодульного борного волокна методом химического

осаждения из газовой фазы. Удалось показать две возможности: создание

процесса получения волокна с хорошими физико-механическими

Рис. 25 - Сетка из

арамидной ткани с

покрытием из

тефлона

Рис. 24 - Пропитанная жидкой

бронёй кевларовая подушка

после попадания в неё

объекта, моделирующего

осколок снаряда (фото с сайта

technovelgy.com)

84

характеристиками методом химического осаждения из газовой фазы и

получение композиционного материала на основе этого волокна и

органической матрицы. Такой материал обладал высокой прочностью и

требуемой жесткостью.

В течение 60-х годов, пока создавалась технология получения борных

волокон, были созданы волокна из карбида кремния SiC, борида титана TiB

2

и карбида бора B

4

C. Свойства этих волокон были подробно изучены. В

1972-1973 г. лаборатория материалов ВВС США начала изучение волокон из

SiC как наиболее дешевого и перспективного армирующего компонента для

органических и металлических матриц.

Борные волокна также могут быть изготовлены с покрытием из SiC или

B

4

C, что повышает свойства композиционных волокнистых материалов на

алюминиевой или титановой матрице.

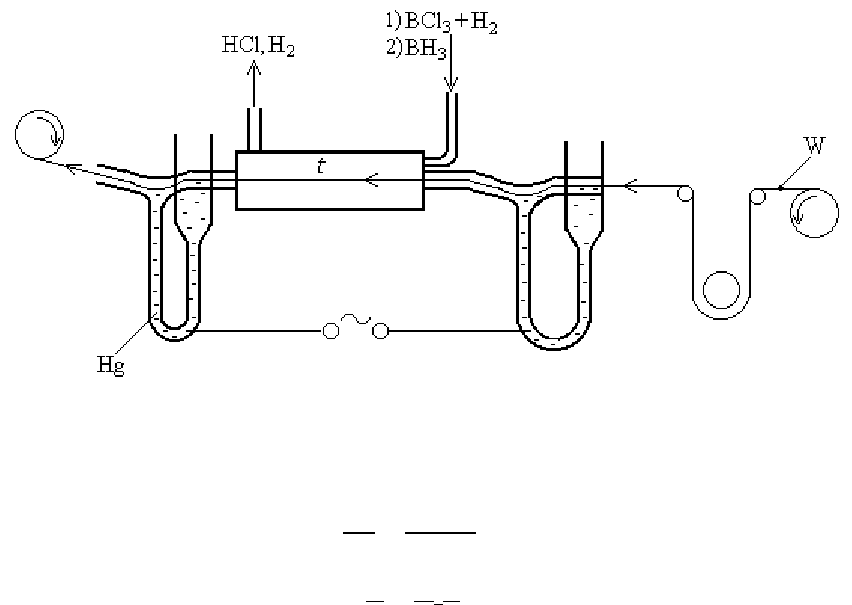

Методы получения боровольфрамовые волокон

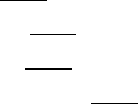

Рис. 26 - Схема получения борных волокон

Борные волокна можно получать из галогенидов бора.

2ВХ

3

+ 3Н

2

2В + 6НХ ( Х = Cl, Br, I).

В

х

Н

у

В + Н

2

Есть основания, что этот процесс легче протекает при пониженном

давлении. Преимущество данного способа состоит в том, что осаждение идет

при низкой температуре. В обоих случаях бор осаждается когерентными

слоями.

Природа химического процесса получения бора из паровой фазы

предполагает осаждение его слоя на нагретую подложку. Подложка должна

быть, во-первых

, тугоплавкой и, во-вторых, достаточно прочной при

температуре осаждения, чтобы оставаться неповрежденной. Опробован ряд

подложек из тугоплавких материалов и выявили, что наилучшими

85

показателями по технологичности и прочности обладает вольфрамовая

проволока диаметром около 13 мкм.

На рисунке вольфрамовая проволока (подложка) протягивается через

камеру подающим и наматывающим приводами и нагревается электрическим

током до нужной температуры. Ртуть обеспечивает электрический контакт и

служит газовым затвором. Перед камерой осаждения подложка очищается и

обезгаживается. Газ нужного состава подается под избыточным

давением в

камеру осаждения, где на нагреваемой подложке осаждается бор. Если

необходимо, рабочие камеры можно соединить последовательно в

многокамерную установку и получить многослойный осажденный слой бора.

Концентрация ВСl

3

в смеси ВСl

3

-Н

2

не играет определяющей роли при

получении непрерывных борных волокон. Действительно, скорость роста и

прочности волокон бора, получаемых из смесей с содержанием 10-60 мол%

ВСl

3

оставались почти неизменными. Решающее значение, оказывает по-

видимому, температура осаждения. Установлено, что при низких

температурах (980С) скорость осаждения бора слишком мала. Вместе с тем

осадждение при высоких температурах (1260-1315С) часто соправождается

ростом крупных кристаллитов на отдельных участках поверхности волокон.

Эти крупнокристаллические участки гораздо менее прочны, чем соседние

части волокон

.

Бор, осажденный из паровой фазы, может существовать в одной из

нескольких структурных модификаций. Структурная модификация

конкретной партии волокна зависит главным образом от выбора

газообразных реагентов и температуры осаждения. Борное волокно

максимальной стабильной прочности имеет так называемую «аморфную»

(микрокристаллическую) структуру. Температурный интервал формирования

данной структуры довольно ограничен. Поэтому для получения структурно

однородного материала необходим строгий контроль температуры.

Известные из литературы данные об интервалах температур осаждения

различных форм бора не всегда согласуются между собой. Это, по-видимому,

объясняется тем, что структура осажденного материала сильно зависит от

природы и степени чистоты газообразного реагента. «Аморфный» бор можно

осадить из ВСl

3

при аномально высоких температурах и чрезвычайно малом

времени взаимодействия между газами – реагентами. Наоборот, в

температурном интервале нормального образования «аморфного» бора

можно получить -ромбическую модификацию кристаллического бора либо

путем введения небольшой добавки HCl в газообразные реагенты, либо

путем возвращения продуктов реакции разложения в нагретую зону. В

настоящее время нет полной ясности

в понимании кинетики реакции

образования волокна.

Для других реагентов, например BI

3

и B

2

H

6

, механизм реакции и

параметры осаждения носят, по-видимому, еще более сложный характер.

Диаметр борного волокна, получаемого по стандартной технологии из

треххлористого бора, составляет 76-127 мкм. Пребывание волокна в камере

86

осаждения длится приблизительно 1-2 мин. Непрерывная длина бороволокна

обычно достигает 3000 м (3 км).

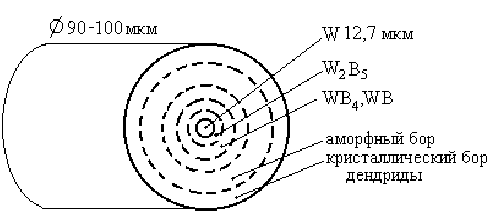

Структура боровольфрамого волокна (Рис. 27) имеет вид

концентрических колец. Кристаллики постепенно увеличиваются от

вольфрамовой проволоки к наружной поверхности, что связано с изменением

температуры поверхности и пересыщением на поверхности бора.

Поверхность волокон, осажденных в многокамерных реакторах, имеет то же

характерное строение (Мое

: Все это полно и подробно исследовано при

осаждении Si на подложку W, Mo, Ta и Si из газовой фазы SiCl

4

+H

2

в

технологии полупроводникового кремния).

Рис. 27 - Структура боровольфрамового волокна

Борная оболочка растет в виде конусов, зарождающихся на

поверхности подложки, напоминая этим рост пироуглерода. Иногда новые

конусы случайно зарождаются и в толще борной оболочки, но они всеглда

берут начало у поверхности примесных частиц или включений. Подобные

включения всегда находятся на поверхности раздела

между слоями, которой

они, по видимому, захватываются из ртутных контактов в многокамерных

реакторах. Исследования электронным микрозондом показывают, что

включения содержат Hg, Cl, Cr и Ca.

В процессе осаждения бора на вольфрамовую проволоку диаметром

12,7 мкм вольфрам превращается в бориды вследствие диффузии и

взаимодействия между бором и вольфрамом. Слои боридов вольфрама

начинаются с образования WB, а затем

WB

4

и наконец W

2

B

5

. Все три фазы

сосуществуют в течение некоторго времени в процессе осаждения, однако

конечный продукт содержит в значительных количествах только WB

4

и

W

2

B

5

. При весьма длительном осаждении и отжиге остается, по-видимому,

только WB

4

. В большинстве случаев в промышленном борном волокне

вольфрам расходуется полностью. Время, необходимое для полного

расходования исходного вольфрама зависит от температуры осаждения и

обычно составляет от 30 до 55 сек. Существует пропорциональная

зависимость между прочностью и структурой сердцевины. В тех случаях,

когда длительность осаждения недостаточна для сформирования структуры

сердцевины, бориды могут образоваться при

последующем отжиге.

87

В процессе осаждения бор диффундирует в вольфрам гораздо быстрее,

чем вольфрам – в бор. Об этом свидетельствует существование явно

выраженной поверхности раздела между самой оболочкой и сердцевиной и

тем, что сердцевина ограничивается средней частью волокна. Исследование

поперечного сечения электронным микрозондом показало, что диффузия

вольфрама за пределами поверхности раздела весьма незначительна. На

поверхности

раздела были обнаружены небольшие поры, возникновение

которых можно условно прописать высокой скорости диффузии бора в

вольфрам и последующей конденсации вакансий вдоль поверхности раздела

между двумя материалами (эффект Киркендолла).

В процессе образования волокна из смеси BCl

3

и H

2

в сердцевине

возникают высокие внутренние напряжения. Были зарегестрированы

отражения от исходного вольфрама по ренгеновской методике исследования

внутренних напряжений. Установлено, что сердцевина находится под

действием снимающих внутренних напряжений величиной 100-140 кг/мм

2

.

Дальнейшие наблюдения показали, что и в борной оболочке

промышленного волокна существуют довольно высокие внутренние

напряжения, сжимающие 50 кг/мм

2

. Наблюдаются почти во всех борных

волокнах радиальные трещины. Трещины обычно простираются от

поверхности вольфрамовой основы до точки, где растягивающие напряжения

уступают место сжимающим.

Причин напряжения несколько:

1. разные КТР бора и вольфрама, что проявляется при охлаждении готового

борвольфрамого волокна;

2. изменение температуры и состава по сечению волокна.

Плотность чистого бора равна

2,34 г/см

3

, что на 15% меньше, чем для

алюминия – 2,7 г/см

3

. Плотность борного волокна с вольфрамовой

сердцевиной диаметром 100 мкм составляет 2,6 г/см

3

. Критерием оценки

потенциальных возможностей применения материалов в авиационной и

космической технике обычно служит удельная прочность и удельный модуль

(значения прочности или модуля, отнесенные к плотности материала). У

борного волокна эти показатели очень хорошие. Борное волокно по удельной

прочности находится на одном уровне со стекловолокном, но более чем в 5

раз превосходит

последенее по удельному модулю.

Прочность борного волокна в значительной степени определяется

поверхностными дефектами.

Волокна, изготовленные из гидридов бора, по прочности уступают

волокнам, полученным разложением его галогенидов. Предел прочности

таких волокон редко превышает 245 кг/мм

2

при номинальном уровне

прочности 140-210 кг/мм

2

. Причиной низкой прочности этих волокон надо

считать, по-видимому, отсутствие сцепления между оболочкой и

сердцевиной. Последнюю нередко можно вытянуть без труда из волокна.

Наряду с этим гидридные волокна обладают меньшей плотностью, чем

88

галоидные, что связано, видимо, с наличием в волокне газообразных

примесей и остатков полимеров В

п

Н

м

.

3.2.3. Волокна карбида кремния

В 1960-х годах началось особенно интенсивное исследование

материалов с высокими углеродными прочностью и модулем упругости,

которые могли быть использованы в качестве армирующей компоненты в

композитах с органической и металлической матрицей. Приведены были

широкомасштабные исследования большого числа материалов, включая бор,

карбиды кремния и бора.

Технология получения волокон карбида

кремния

Волокна бора и SiC получают на одних установках и примерно

одинаковой технологии осаждлением из газовой фазы на нагретую подложку,

состоящую из вольфрама, графита или углерода.

BCl

2

+ H

2

B + HCl

SiHCl

3

+ H

2

Si + HCl

Si

x

Cl

y

C

z

H

n

SiC + HCl (соединения, содержащие Si и C)

Si

x

Cl

y

C

z

H

n

+ H

2

SiC + HCl

Существует два основных метода получения волокон SiC:

I. на углеродную или вольфрамовую основу;

II. на бескерновую основу (т.е. на вискозную или

полиакрилнитрильную основу).

При получении волокна из SiC на W или углеродной подложке

исходная газовая смесь состоит не из двуз, а из трех или более компонентов.

Обычно, это водород Н

2

, метилтрихлорсилан CH

3

SiCl

3

и метилдихлорсилан

CH

2

SiCl

2

. Иногда добавляют диметилхлорсилан (CH

3

)

2

SiCl

2

. Возрастает

число побочных продуктов, образующихся в реакторе. Кроме НCl в газовой

смеси после реактора появляются SiCl

4

, SiНCl

3

, CH

2

СНSiCl

3

,

(CH

3

)(C

2

H

5

)SiCl

2

и ряд нерасшифрованных продуктов с высокой

температурой кипения. При рецикле сырья происходит накопление

продуктов, часть из которых, особенно высококипящие, оказывают вредное

действие на качество волокна, вызывают частые обрывы волокна в реакторе.

Поэтому в технологическую схему входят более сложный узел

приготовления исходной смеси и отделения высококипящих продуктов

ректификацией с рециркуляционным контуром

через испаритель.

89

Рис. 28 - Схема получения волокон карбида кремния

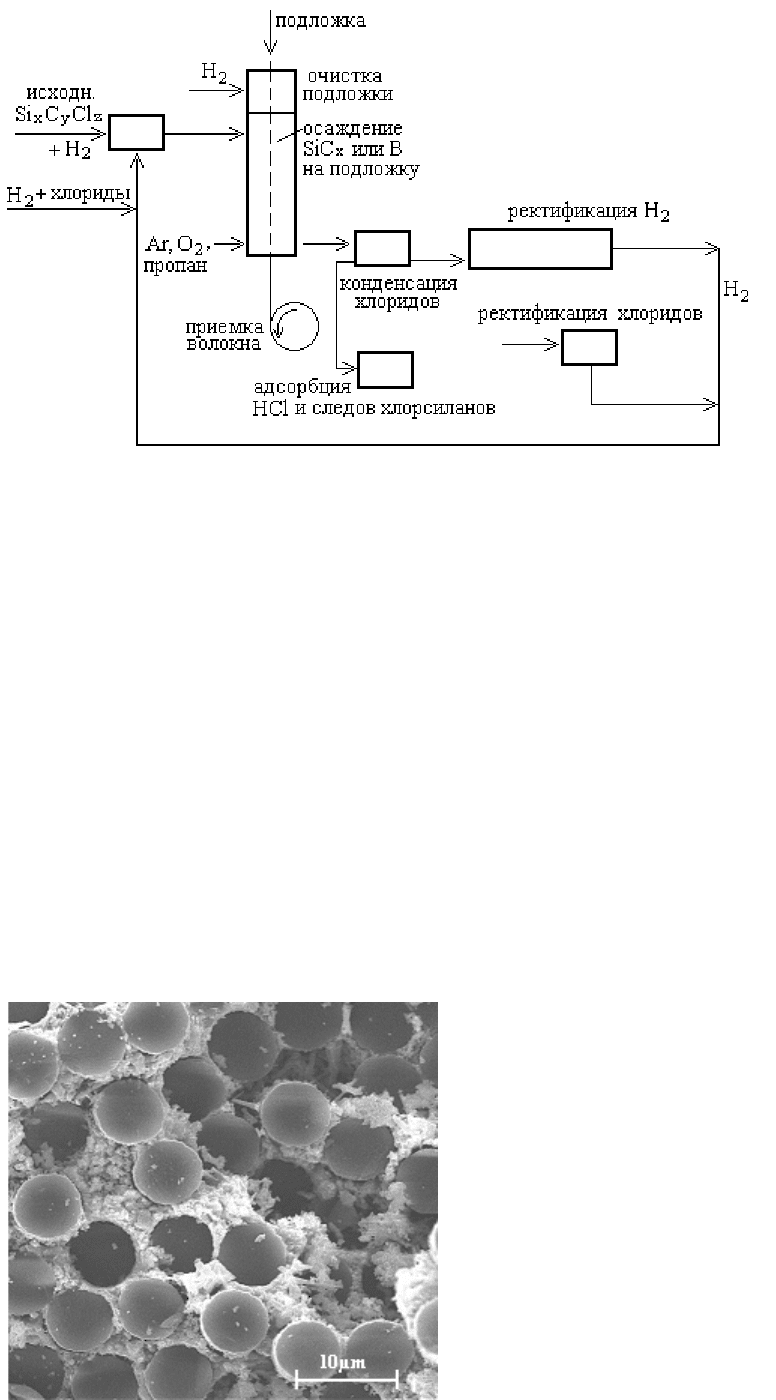

Процесс осаждения SiC проводят при 1200ºС в реакторе той же конструкции, что и для

борных волокон. Получение волокна диаметром 100 мкм требует времени пребывания ~20

с. При использовании углеродной подложки ее также предварительно покрывают

пирографитом или наносят слой SiC, обогащенный углеродом (3-38 мкм). Такого типа

слой толщиной 2,5 мкм наносят и на поверхность SiC в конце процесса при

использовании вольфрамовой или углеродной подложки (Рис. 29

Рис. 29). Для этого в начале и конце реактора выделяют зоны, в

которые подают смеси Н

2

, Аr и пропана и обеспечивают нагрев волокна до

1400ºС.

Рис. 29 – Микрофотогрфия

структуры поверхности C/SiC

90

Принципиальная схема получения бескерновых волокон аналогична в

своих частях схемам сухого формования синтетических волокон,

формованию из расплава стеклянных волокон и термообработки углеродных

волокон, получаемых из полиакрилнитрила (ПАН) и вискозы. Она включает

стадию получения полимера из исходных мономерных продуктов, его

очистки от твердых примесей и гранулирования. Далее полимер подается на

формование

волокон, осуществляемое методом фантанирования из расплава

либо из раствора. При использовании солей алюминия проводят операции по

приготовлению волокнообразующих растворов. Этот метод рассмотрен нами

при изготовлении углеродных волокон.

Перематывая волокно на товарные шпули, волокна склеивают в

непрерывные отрезки длиной 6-10 км, определяемой техническими

требованиями. Удаляют Нg.

Контрольные вопросы:

1. Что такое арамидные волокна

?

2. Какие существуют методы получения арамидных волокон?

3. Перечислите основные свойства арамидных волокон?

4. Какие существуют методы получения боровольфрамовые волокон?

Лекция 11. Металлические волокна

Свойства и применение металлических нитей

Нити из чистых металлов и сплавов

Способы производства проволок

Нити волочильного производства

Нити, получаемые по методу АВ Улитовского (микрометаллургия)

Литые нити в сплошной стеклянной изоляции

Особенности получения литых нитей

3.3. МЕТАЛЛИЧЕСКИЕ ВОЛОКНА

Тонкие металлические провода, словно нервные волокна, соединяют

детали сложнейших механизмов, машин, электронных и автоматических

приборов, установок и др. Практически во всех областях применяются

достижения радиоэлектроники, а следовательно, и проводники тока.

Тончайшая металлическая нить – это электропровод. Она применяется

также при изготовлении сеток, металлического полотна, фильтров,

демпферов, пористых и композиционных материалов и изделий

(изотропных

и анизотропных).