Лекции по подъемно-транспортным устройствам

Подождите немного. Документ загружается.

z - число шпилек на одной накладке.

б) крепление клином

в)прижимной

планкой

9. ОСТАНОВЫ И ТОРМОЗА

Механизмы ГПМ должны иметь надежные тормозные устройства. К

простейшим устройствам, служащим для удержания груза на весу, относятся

остановы приспособления, не препятствующие подъему груза, но

исключающие возможность самопроизвольного опускания под действием

силы тяжести. В ГПМ обычно применяют храповые и роликовые остановы.

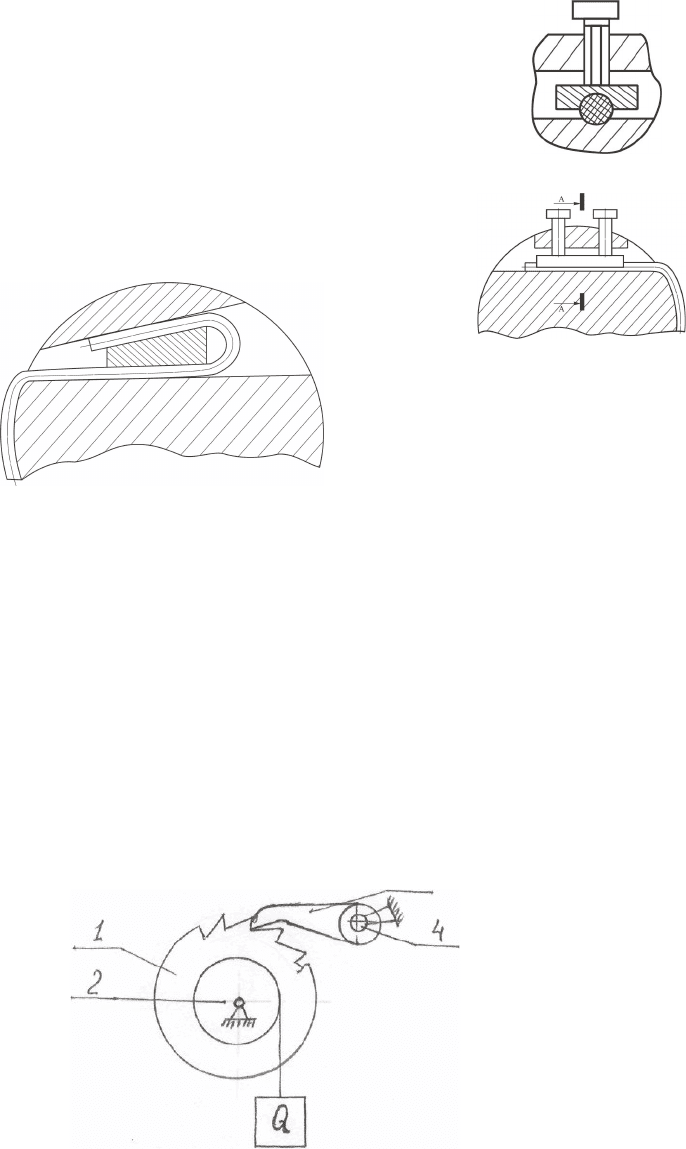

Храповые остановы состоят из храпового колеса 1, закрепленного на валу 2

механизма, и собачки 3, ось 4 которой установлена на неподвижных

элементах механизма. 3

Собачка входит в зацепление с храповым колесом, препятствуя его

повороту в сторону опускания груза G. В другую сторону колесо поворачивается

свободно. Для опускания груза собачку необходимо вывести из зацепления с

храповым колесом.

Роликовые остановы относятся к фрикционным самотормозящим

механизмам. Их действие основано на использовании силы трения, и они

21

являются наиболее совершенными механизмами, обеспечивающими безударное

приложение нагрузки и минимальный угол холостого хода, предшествующий

заклиниванию. Он состоит из корпуса 1, втулки 2 и заложенных в клиновые пазы

роликов 3. При вращении втулки 2 против хода часовой стрелки (при

неподвижном корпусе 1) силы трения направляют ролики в более широкую часть

клинового паза, что обеспечивает свободное вращение втулки 2, а следовательно,

и вала механизма относительно корпуса 1. При изменении направления вращения

ролики попадают в узкую часть клинового паза, что приводит к заклиниванию

роликов в пазу и остановке втулки. Для более быстрого заклинивания роликов в

конструкцию включены пружины 5 и штифты 4, отжимающие ролики в угол паза.

Тормоза предназначены для снижения скорости движения и стопорения

механизмов после окончания рабочей операции. Тормоза используют силу

трения, возникающую между вращающимися и невращающимися элементами. В

зависимости от конструкции и формы контактирующих элементов тормоза

разделяют на колодочные, ленточные и дисковые; в зависимости от назначения -

на спускные и стопорные; в зависимости от системы управления ими - на

управляемые и действующие автоматически.

В ГПМ нашли применение большое число разнообразных конструкций

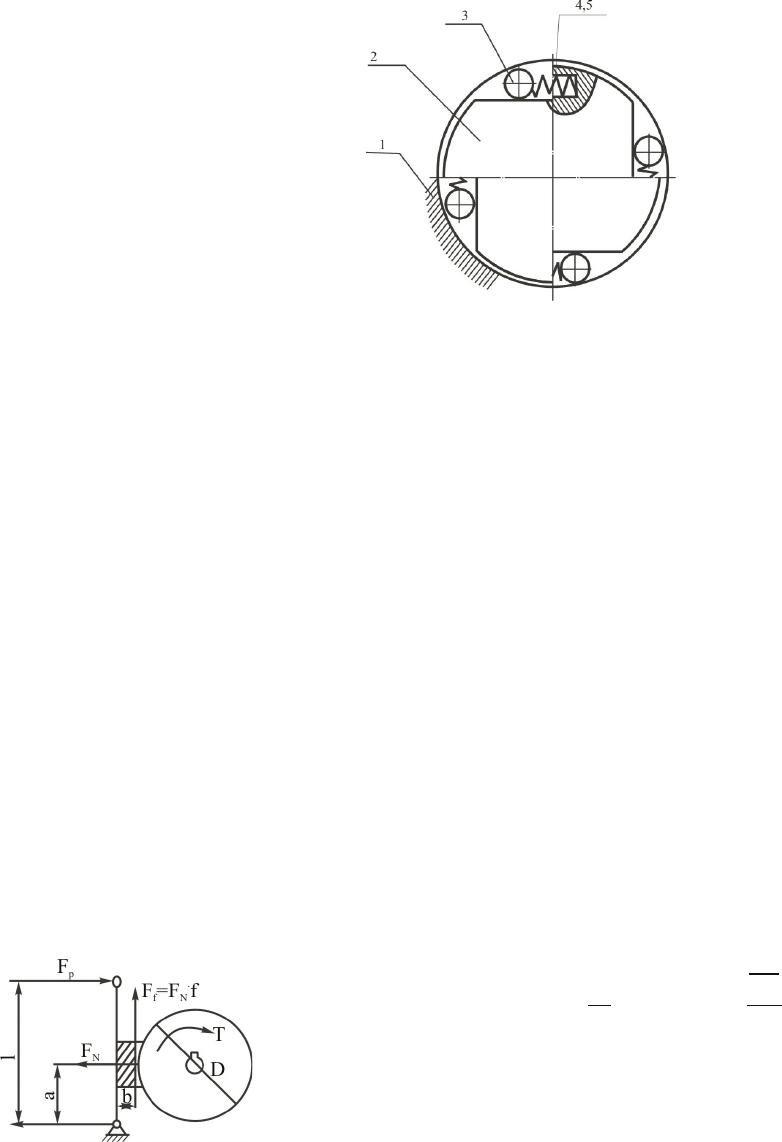

колодочных тормозов. В простейшем случае одноколодочного тормоза

замыкающая сила Fpa6, приложенная к тормозному рычагу, создает усилие

нажатия fn колодки на тормозной шкив, вследствие чего возникает сила

трения Ff= Fn⋅f, противодействующая вращению механизма.

Одноколодочные тормоза применяются редко, т.к. создают при

торможении усилие, изгибающее тормозной вал.

Т

f

≥Т ; Т

f

= F

N

⋅f ⋅

D

2

≥T ; F

N

≥

2T

D

f

.

22

F

p

⋅l=F

N

⋅a±F

N

⋅f⋅b ;

F

R

≥

a± f⋅b

1

F

N

(+), если Т по часовой стрелке, (-), если против.

Рисунок 1

При b = 0 усилие рабочего Fp не зависит от направления Т;

При b = -b усилие рабочего Fp меньше;

При a ≤ f · b и Fp ≤ 0 и тормоз превращается в останов.

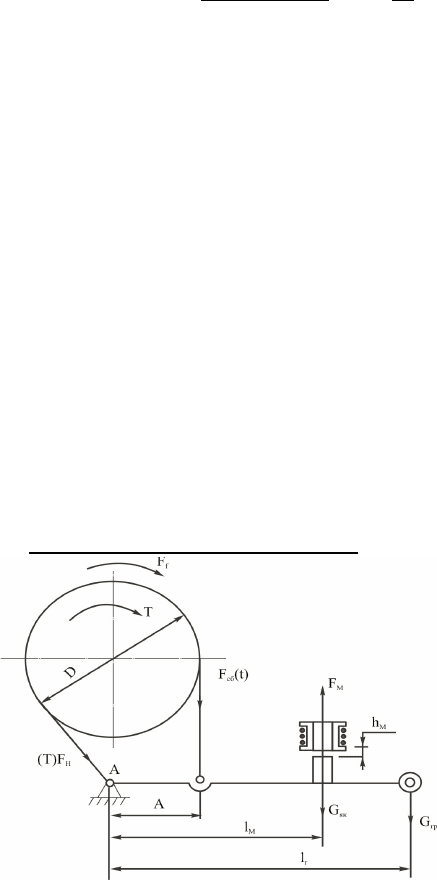

Наиболее широко используются двухколодочные тормоза, различающиеся

в основном схемами рычажных систем. Тормозной момент, создаваемый

двухколодочным тормозом, равен сумме тормозных моментов, развиваемых

каждой колодкой.

а) двухколодочный тормоз с грузовым замыканием

T

f

> Т;

Т

f

= F

f

⋅ D = F

N

·f · D ≥ T.

F

N

≥

T / D

f

.

Расчет тормоза:

1. Определяют вес для торможения (FM=0)

∑

M

A

=0 ; F

1

⋅a

2

−F

N

⋅a

1

=0 ; F

1

=F

N

a

1

a

2

.

∑

M

B

=0 ; F

2

⋅a

4

−F

1

⋅a

3

=0 ; F

2

=F

1

a

3

a

4

.

∑

M

C

=0 ; G

ГР

⋅1

Г

−F

2

⋅a

5

=0 ; G

ГР

= F

2

a

5

1

Г

.

23

G

ГР

=F

N

a

1

a

2

⋅

a

3

a

4

⋅

a

5

1

Г

.

2. Определяют усилие электромагнита для растормаживания (FM=0)

∑

M

C

=0 ; G⋅1

Г

−F

М

⋅1

М

=0 ; F

М

=G

ГР

1

Г

1

М

=F

N

⋅

a

1

a

2

⋅

a

3

a

4

⋅

a

5

1

Г

⋅

1

Г

1

М

= F

N

⋅i

Т

,

где i

Т

< 1 –

передаточное напряжение рычажного механизма тормоза.

С учетом КПД рычажной системы (ηРС≈ 0,9…0,95)

F

M

=

F

N

⋅i

T

η

РС

.

3. Определяют ход якоря и подбирают электромагнит

Рисунок λ ≈ 0,5…1,5 мм;

Выигрывая в силе , всегда проигрывают в расстоянии

λ

M

=

2λ

i

Т

⋅1,1 ,

где 1,1 – учитывает люфты в шарнире.

4. Уточняют вес груза (FM=0)

∑

M

C

=0 ; G

ГР

⋅1

Г

G

Я

⋅1

M

G

Р

⋅1

P

−F

2

⋅a

5

=0 ;

G

ГР

=

F

2

⋅a

5

−G

Я

⋅1

М

−G

P

⋅1

P

1

Г

=

F

N

a

1

a

2

⋅

a

3

a

4

⋅

a

5

1

М

−G

Я

−G

P

⋅

1

P

1

M

1

Г

1

M

=

1

M

1

Г

F

N

⋅i

T

−G

Я

−G

P

1

P

1

M

.

5. Проверяют колодки на износостойкость и отсутствие перегрева

q=

F

N

A

кол

=

F

N

πD

360

0

⋅β⋅B

КОЛ

≤

[

q

]

- условие износостойкости,

Рисунок

где β ≈ 600…1000; BКОЛ = (0,2…0,4) · D

24

q ⋅ V ≤ [q · V] – условие отсутствия перегрева.

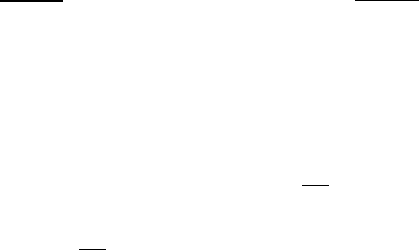

б) двухколодочный тормоз с пружинным замыканием ТКТ с

короткоходовым электромагнитом МО-Б

Tf ≥ Т; Ff ⋅ D ≥ Т; FN ⋅ f ⋅ D ≥ Т

F

N

≥

T / D

f

.

F =F

N

⋅

a

1

a

2

⋅

1

η

PC

,

где ηPC = 0,9…0,95

F0 = F + FB - Усилие основной пружины;

FB = 40 H - Усилие вспомогательной пружины.

F

M

=F

0

⋅

1

1

1

M

.

По методичке по расчету пружин: F2 = Fo; F3 = 1,3 F2; d = f ( F3, с , [τkp ]).

h

M

⋅

1

1

1

M

=1,1⋅2λ⋅

a

2

a

1

;

h

M

=2,2 λ⋅

a

2

a

1

⋅

1

M

1

1

.

Для уменьшения размеров тормоза и получения большого тормозного момента

используют специальные фрикционные материалы с высокими значениями таких

параметров, как коэффициент трения, теплостойкость, износостойкость. Лучшими

свойствами обладают материалы ЭМ-1 и ЭМ-2 по ГОСТ 15960-79 толщиной 5...

19 мм, а также вальцованная лента типа 8-45-63 (включает асбест, окись цинка,

железный сурик и каучуковый связующий). Они хорошо работают в паре с

чугунными или стальными тормозными шкивами с твердостью поверхности не

менее НВ350.

Обычно крепление фрикционной ленты к тормозной колодке

осуществляется с помощью латунных или медных заклепок. В последнее время

все шире внедряется более прогрессивный метод склеивание накладок с колодкой

с помощью термостойких клеев типа ВС-10Т. Этот способ обеспечивает более

полное использование фрикционного материала.

Замыкающая сила в современных конструкциях колодочных тормозов

создается в большинстве случаев с помощью сжатой пружины. В качестве

размыкающего устройства используются специальные тормозные

электромагниты, включаемые параллельно двигателю механизма. Размыкание

тормоза происходит одновременно с включением приводного двигателя. Для

тормозов применяются электромагниты типов МП и МО, отличающиеся малым

25

ходом якоря. Они устанавливаются непосредственно на тормозном рычаге

(например тормоза типа ТКТ и ТКП).

Колодочные тормоза применяют в лебедках и механизмах кранов с

индивидуальным электро- или гидроприводом. В лебедках и механизмах

стреловых кранов с групповым приводом чаще используют ленточные тормоза. В

буровых установках и подъемниках для текущего ремонта скважин также

используются ленточно-колодочные тормоза. В ленточных тормозах тормозной

момент создается в результате трения фрикционного материала, прикрепленного

к гибкой ленте, по поверхности цилиндрического тормозного шкива. При

расчетах используют зависимости Эйлера для гибкой нити, позволяющие

установить соотношения между максимальным и минимальным натяжениями

концов ленты:

T =t⋅e

fα

Тормозной момент, развиваемый ленточным тормозом, определяется:

M

T

=t⋅

e

fα

−1

⋅R=

T⋅R⋅

e

fα

−1

e

fα

, R=

D

2

.

Так как коэффициент трения входит в показатель степени

экспоненциальной функции, то даже малое его изменение вызывает значительное

колебание тормозного момента. Вследствие этого тормозной момент ленточного

тормоза отличается неустойчивостью.

Из-за неравномерности распределения давления по дуге обхвата износ

фрикционного материала неравномерен. Чтобы более полно использовать его,

надо периодически менять концы ленты местами.

Толщину стальной тормозной ленты определяют расчетом на растяжение

по максимальной силе.

В зависимости от принципиальной схемы различают простой,

дифференциальный и суммирующий ленточные тормоза.

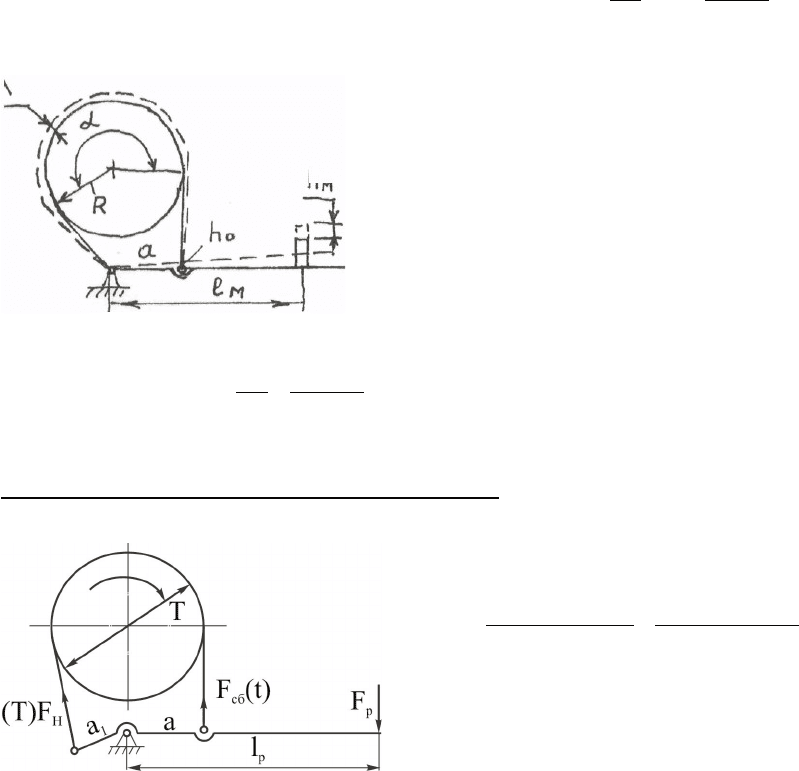

1. Простой ленточный тормоз

26

T

f

≥ Т = F

t

· D/2; F

f

· D/2 ≥ F

t

· D/2.

F

H

– F

СБ

= F

f

= F

t

;

FH = FСБ · e

f

α

( ф. Эйлера )

где f- коэффициент трения;

α - угол обхвата шкива, рад.

Отсюда:

F

СБ

=

F

t

e

fα

−1

;

F

H

=

F

t

⋅e

fα

e

fα

−1

.

1.1. Вес груза для торможения ( F

M

= 0 )

∑

M

A

=0 ; G

ГР

⋅1

Г

−F

СБ

⋅a=0 ;

G

ГР

=F

СБ

a

1

Г

при Т по часовой стрелке;

G

ГР

=F

Н

a

1

Г

при Т против часовой стрелке.

В простом ленточном тормозе усилие конца ленты с наибольшим

натяжением воспринимается неподвижной точкой, чаще всего осью вращения

рычага. Простой ЛТ является тормозом одностороннего действия, так как при

изменении направления вращения шкива при той же замыкающей силе

максимальное натяжение создается на том конце ленты, который прикрепляется к

рычагу. По значению эта сила в e

f

α

раз меньше, чем при вращении шкива в

обратном направлении, а следовательно, и тормозной момент также в e

f

α

раз

меньше. Поэтому простые тормоза применяют в таких механизмах, как,

например, механизм подъема, где не требуется одинаковый тормозной момент

при вращении шкива в обе стороны.

В дифференциальных ленточных тормозах оба конца ленты закреплены на

тормозном рычаге по обе стороны от оси его вращения, причем плечи ai и а2 и

действия усилий относительно оси вращения тормозного рычага не равны между

собой. Необходимость в малом замыкающем усилии является преимуществом

дифференциального тормоза. Однако резкое «захватывание» шкива,

сопровождающегося толчками, слабого торможения при перемене направления

вращения шкива, повышенного изнашивания тормозной накладки и тормозного

шкива, ограничивают применение этого тормоза в лебедках с машинным

приводом.

В этом тормозе оба конца ленты прикреплены к тормозному рычагу с

одной стороны от оси его вращения. Плечи a

1

и а

2

действия сил могут быть

27

различными или равными по значению. При одинаковых плечах тормозной

момент не зависит от направления вращения шкива. Поэтому суммирующий ЛТ

применяют преимущественно в тех механизмах, для которых необходим

постоянный тормозной момент независимо от направления движения механизма

(например, в механизмах передвижения и поворота).

Простой тормоз применяют при постоянном направлении вращения, т.к.

при изменении направления Т необходимый вес груза в еfα раз больше.

1.2. Усилие электромагнита для растормаживания ( FСБ = 0 )

∑

M

A

=0 ; G

ГР

⋅1

Г

−F

М

⋅1

М

=0 ;

F

М

=G

ГР

1

Г

1

М

=F

СБ

a⋅1

Г

1

М

⋅1

Г

.

1.3. Ход электромагнита

L0 = R ·α - длина ленты в заторможенном

состоянии;

L = ( R + λ) · α - длина в расторможенном

состоянии.

h0 = (R + λ) · α - R · α = R · α + λ · α - R · α = λ · α.

h

М

=h

0

1

М

a

=

λ⋅a⋅1

M

a

.

2. Дифференциальный ленточный тормоз

∑

M

A

=0 ; F

1

⋅1

P

−F

СБ

⋅aF

H

⋅a

1

=0 ;

F

P

=

F

СБ

⋅a−F

H

⋅a

1

1

P

=

F

t

⋅

a−a

1

⋅e

fα

1

P

⋅

e

fα

−1

.

При a < efα - превращается а останов.

Рисунок 3

У этих тормозов резкое торможение. Поэтому в конструкциях с ручным

приводом их не рекомендуют, а с машинным - запрещается использовать.

28

3. Суммирующий ленточный тормоз

∑

M

A

=0 ; F

1

⋅1

P

−F

СБ

⋅a−F

H

⋅a

1

=0 ;

F

P

=

F

СБ

⋅aF

H

⋅a

1

1

P

=

F

t

⋅

aa

1

⋅e

fα

1

P

⋅

e

fα

−1

.

Рисунок 4

Тормозной момент создается суммой моментов от натяжений ветвей.

Поэтому усилие торможения не зависит от направления вращения барабана.

h

P

=λ⋅α

1

M

aa

1

.

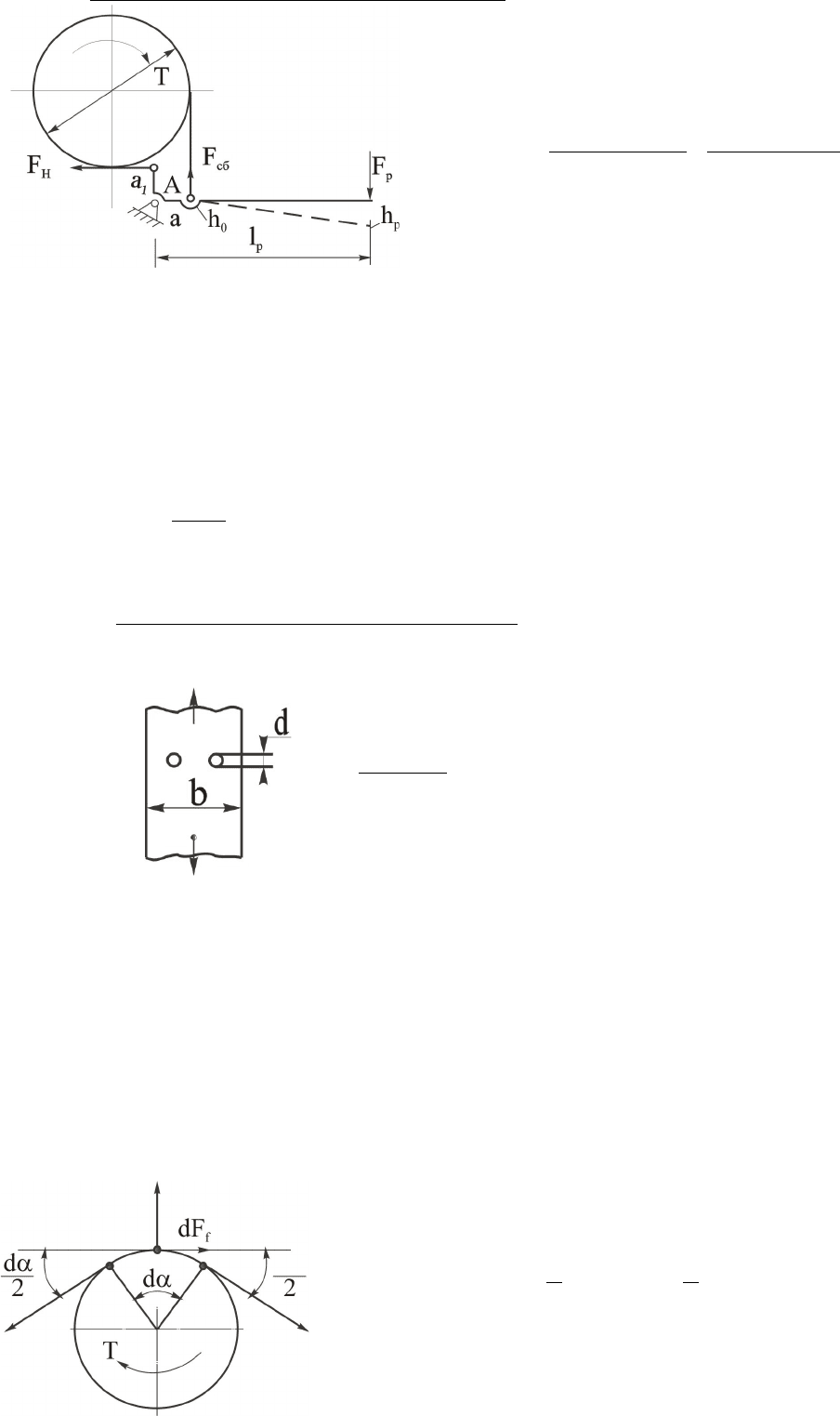

4. Расчет деталей ленточных тормозов

4.1. Лента тормоза рассчитывается на растяжение

σ

P

=

F

H

δ⋅

b−2d

≤

[

σ

P

]

Ст 45

≈80 Мпа .

Рисунок 5

4.2. Заклепки рассчитываются на срез и смятие

[τcp ] ≈ 30...40МПа; [σСМ ] ≈ 2 [τCP].

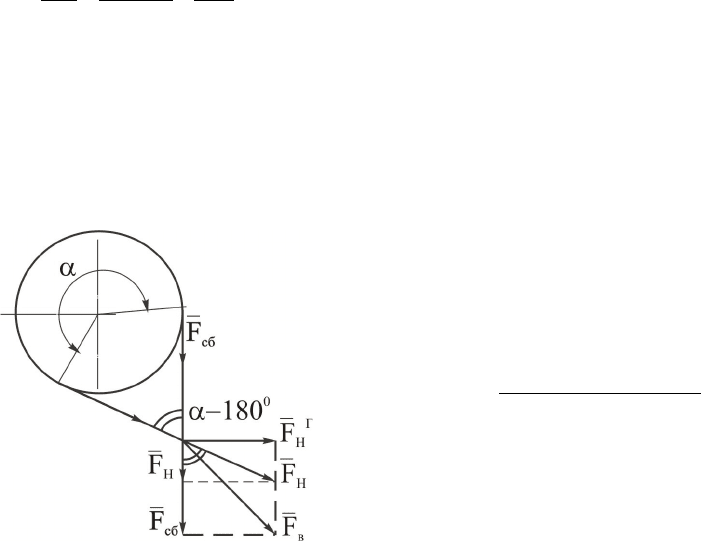

4.3. Фрикционные накладки рассчитываются на износостойкость и отсутствие

перегрева

dF

N

≈2F

H

⋅cos

90

0

−d

α

2

=2F

H

⋅sin d

α

2

= F

H

⋅dα.

29

q=

F

N

A

=

dF

N

R⋅dα⋅b

=

F

H

R⋅b

≤

[

q

]

- износостойкость;

q · V ≤ [q · V] – отсутствие перегрева.

4.4. Нагрузка на вал от шкива тормоза

F

B

=

F

СБ

F

H

B

2

F

H

Г

2

.

Тормозные устройства для регулирования

скорости предназначены для ограничения скорости

опускаемого груза не выше заданного предела.

Произвести остановку груза они не могут. Широкое применение в качестве

регулятора скорости нашли центробежные тормоза, принцип работы которых

состоит в том, что при увеличении скорости тормозного вала возрастает

центробежная сила масс элементов тормоза. При этом создается давление на

неподвижную часть тормоза, увеличивающее силы трения и тормозной момент.

Обычно центробежный тормоз устанавливают на быстроходном валу. Наиболее

широко применяют центробежные дисковые тормоза и тормоза с грузами внутри

тормозного корпуса.

В качестве регуляторов скорости в ПТМ применяют также гидравлические

тормоза, использующие силу сопротивления жидкости, обладающей некоторой

вязкостью, вращению ротора с лопастями. Применяя такие тормоза, можно

опускать тяжелые грузы с ограниченной скоростью (например в буровых

лебедках при спуске колонны труб). Гидравлические тормоза позволяют

увеличить скорость движения и массу опускающегося груза до таких значений,

при которых механические тормоза уже не могут работать вследствие нагрева.

Для автоматического поддержания заданной скорости движения

применяют электроиндукционные тормоза. Они состоят из неподвижного статора

и ротора, связанного с валом механизма подъема груза. В кольцевую проточку

ротора входит катушка возбуждения, прикрепленная неподвижно к статору. При

подключении катушки к источнику постоянного тока создается магнитный поток,

замыкаемый через статор и ротор, значение которого определяется числом витков

катушки возбуждения и силой тока.

30