Лекции по материаловедению

Подождите немного. Документ загружается.

Цель рекристаллизационного отжига – устранение наклёпа

холоднокатанной стали, содержащей 0,1 – 0,2 % С.

Режим рекристаллизационного отжига: нагрев до 600-700

о

С (Т

рекр

=

0,4 Т

пл

по абсолютной шкале), выдержка, которая зависит от геометрии

изделий (для тонких листов 25-30 мин.) и охлаждение с печью.

Низкий отпуск

Средний отпуск

Рекристаллизационный отпуск

Неполная

закалка

0 0,2 0,4 0,6 0,8 1,0 0,2

Н

о

р

м

а

л

и

з

а

ц

и

я

Отжиг II рода,

закалка

Диффузионный отжиг

Гомогенизация

А

ст

А + Ц

II

A

1

К

Ф

Р

А

3

А + Ф

А

Е

1000

900

800

700

200

G

t, C

C,%

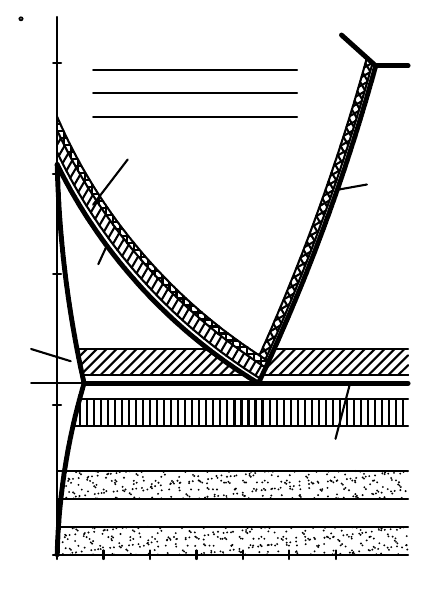

Рис. 9.2. Левый угол диаграммы Fe – Fe

3

С и температурные области при

термической обработке сталей

Цель отжига для снятия напряжений - снятие напряжений в

деталях из углеродистой стали.

Режим отжига для снятия напряжений: нагрев до 400 – 600

о

С,

выдержка 2,5 мин на 1 мм толщины детали, охлаждение с печью.

Отжиг II рода основан на использовании диффузионных

(нормальных) фазовых (полиморфных) превращений при охлаждении.

Целесообразность отжига II рода определяется тем, насколько сильно

структурные изменения влияют на свойства металла или сплава.

Различают следующие разновидности отжига второго рода: полный,

неполный, изотермический, нормализационный (нормализация).

Полный отжиг используется для доэвтектоидных сталей (рис. 9.2).

Режим такого отжига - нагрев до А

3

+ (20-30

о

С), выдержка, медленное

охлаждение со скоростью 100-200

о

С в час до 500

о

С вместе с печью, далее

охлаждение на воздухе. При нагреве структура (Ф + П) превращается в

мелкую структуру аустенита, при последующем охлаждении получим

мелкую феррито-перлитную структуру.

93

Заэвтектоидные стали полному отжигу не подвергают, так как

получается цементитная сетка по границам зерен перлита. Для

заэвтектоидных сталей применяют неполный отжиг: нагрев до

температуры между линиями А

1

и А

сm

(рис.9.2), выдержка, медленное

охлаждение (с печью). При нагреве немного выше А

1

и последующем

медленном охлаждении, когда еще мало зерно аустенита, концентрация

которого неоднородна и в его составе содержится еще большое количество

нерастворившихся карбидов, образуется зернистый перлит. Неполный

отжиг для заэвтектоидных сталей называют сфероидизирующим.

Одного нагрева выше А

1

и медленного охлаждения иногда бывает

недостаточно для полной сфероидизации; эту операцию следует повторять

несколько раз, т.е. сталь при отжиге нагревают до 730-740

о

С, затем

медленно охлаждают до 680

о

С, затем снова нагревают до 730-740

о

С и т.д.

Такой отжиг называется циклическим или маятниковым, и он

обеспечивает хорошую сфероидизацию цементита.

Цель такого отжига - получать структуру зернистого перлита и

цементита в инструментальных сталях для улучшения обрабатываемости

на металлорежущих станках. Стали с зернистым перлитом имеют

твердость 160-180 НВ. Пластинчатый перлит имеет твердость 180-250 НВ.

Изотермический отжиг - нагрев стали до А

3

+ (20-30

о

С),

выдержка, быстрое охлаждение ниже А

1

(до 700-680

о

С), при которой сталь

выдерживается определенное время для полного изотермического

превращения аустенита и образования феррито-перлитной структуры.

Преимущества изотермического отжига перед полным отжигом – это

сокращение времени отжига и получение более однородной структуры.

Нормализационный отжиг (нормализация) (рис. 9.2) – это такой

вид термической обработки, при которой сталь нагревается выше точки А

3

на 30-50

о

С для доэвтектоидных сталей и выше точки А

сm

для

заэвтектоидных сталей с последующим охлаждением на спокойном

воздухе.

В результате получают:

- более тонкое строение эвтектоида (тонкий перлит или сорбит);

- меньшие внутренние напряжения;

- выше твердость и прочность, чем после отжига;

- заэвтектоидные стали без грубой сетки вторичного цементита.

Главное при нормализации - экономия времени и энергии по

сравнению с отжигом.

Нормализацию используют как промежуточную технологическую

операцию вместо отжига или как окончательную при изготовлении

сортового проката (рельсов, уголков, швеллеров и т.д.).

Для всех видов отжига применяют камерные толкательные печи, а

также специальные агрегаты.

94

Закалка - термическая обработка с нагревом стали до температур,

превышающих температуры фазовых превращений с выдержкой и

последующим охлаждением металла или сплава со скоростью,

превышающей критическую, с целью получения неравновесной структуры

(мартенсита), либо пересыщенного раствора.

Результат закалки - повышение твердости и прочности.

Температура нагрева под закалку для доэвтектоидных сталей: А

3

+

(30-50

о

С). Если нагрев проводится в интервале температур А

1

– А

3

, то

происходит неполная закалка. В этом случае оставшийся в структуре

остаточный феррит ухудшает свойства доэвтектоидной стали.

Заэвтектоидные стали нагревают до температуры А

1

+ (40-60

о

С ) и

после охлаждения получают мартенсит с включениями вторичного

цементита. Такая структура обеспечивает высокую твердость и

износостойкость режущего инструмента.

Если температура нагрева заэвтектоидной стали выше А

сm

(рис. 9.2)

то после закалки получают дефектную структуру грубоигольчатого

мартенсита.

Время нагрева при закалке зависит от типа нагревательных

устройств, размеров детали, химического состава (теплопроводности)

стали, способа загрузки деталей в нагревательное устройство.

Скорость охлаждения при закалке устанавливают в зависимости от

того, какую структуру в детали необходимо получить. Скорость

охлаждения зависит от охлаждающей среды, формы изделия,

теплопроводности стали.

В качестве охлаждающих сред применяют воду (при разных

температурах от 18-50 °С), 10 %-ный раствор NaOH в воде, 10 %-ный

раствор NaCl в воде, минеральное масло, спокойный воздух.

9.3. Способы закалки

В зависимости от состава стали, формы и размеров детали и

требуемых в термически обработанной детали свойств выбирают

оптимальный способ закалки, наиболее просто осуществимый и

одновременно обеспечивающий нужные свойства.

Чем сложнее форма термически обрабатываемой детали, тем

тщательнее следует выбирать условия охлаждения, потому что чем

сложнее деталь, тем больше различие в сечениях детали, тем бớльшие

внутренние напряжения возникают в ней при охлаждении.

Чем больше углерода содержит сталь, тем больше объёмные

изменения при превращении, тем при более низкой температуре

происходит превращение аустенита в мартенсит, тем больше опасность

возникновения деформаций, трещин, напряжений и других закалочных

95

пороков, тем тщательнее следует выбирать условия закалочного

охлаждения для такой стали.

К основным способам закалки относятся:

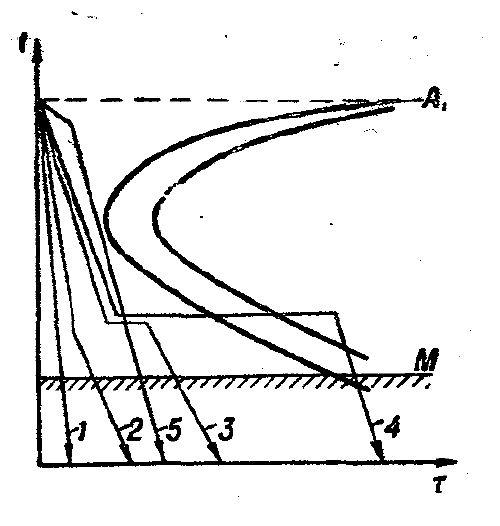

1. Закалка в одном охладителе (рис. 9.3, кривая 1) – наиболее

простой способ. Нагретую до определенных температур деталь погружают

в закалочную жидкость, где она остается до полного охлаждения.

Применяют этот способ при закалке несложных деталей из углеродистых и

легированных сталей. При этом для углеродистых сталей диаметром более

2-5 мм закалочной средой служит вода, а для меньших размеров и для

многих легированных сталей – масло.

Для уменьшения внутренних напряжений деталь иногда не сразу

погружают в закалочную жидкость, а некоторое время охлаждают на

воздухе, «подстуживают». Такой способ закалки называется закалкой с

подстуживанием (рис. 9.3, кривая 5).

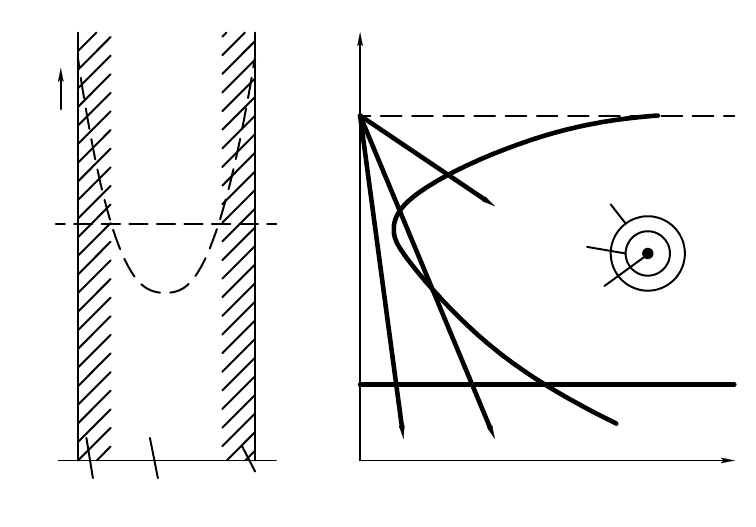

Рисунок 9.3 - Схема режимов охлаждения при различных способах

закалки: 1 – непрерывная закалка в одном охладителе; 2- прерывистая

закалка, или закалка в двух средах; 3 - ступенчатая закалка; 4 -

изотермическая закалка; 5 – закалка с подстуживанием

2. Прерывистая закалка или закалка в двух средах (рис.9.3, кривая

2) используется для деталей сложной формы. Нагретую до температуры

закалки деталь (инструмент из углеродистой стали) охлаждают сначала в

быстро охлаждающей среде, а затем в медленно охлаждающей. Обычно

первое охлаждение проводят в воде, а затем деталь переносят в масло, или

96

охлаждают на воздухе. В мартенситном интервале сталь охлаждается

медленно, что способствует уменьшению внутренних напряжений.

3. Ступенчатая закалка (рис.9.3, кривая 3).

Режим ступенчатой закалки: деталь нагревают до температуры

закалки .А

с3

+ (30-50

о

С), выдерживают и быстро переносят в охладитель с

температурой на 110-150

о

С выше мартенситной точки (М

н

); выдерживают

а нем короткое время (расчетное), затем изделие охлаждают до комнатной

температуры на воздухе, но это не должно вызвать превращения аустенита

в бейнит.

Преимущества ступенчатой закалки:

- уменьшаются объемные изменения, вследствие присутствия

большого количества остаточного аустенита и возможности самоотпуска

мартенсита;

- уменьшается коробление в результате того, что мартенситное

превращение протекает почти одновременно во всех участках изделия;

- меньше опасность появления трещин;

- во время фазовых превращений (мартенситного) снижается

прочность стали и повышается пластичность.

Горячие, а следовательно, сравнительно медленно охлаждающие

среды не позволяют достигнуть критической скорости закалки для более

или менее крупных сечений. Поэтому ступенчатая закалка для

углеродистой стали применима лишь для деталей диаметром не более 10-

12 мм, а для легированных сталей до 20-30 мм.

4. Изотермическая закалка (рис.9.3, кривая 4). В отличие от

ступенчатой при изотермической закалке необходимо выдерживать сталь в

закалочной среде столько времени, чтобы успело закончиться

изотермическое превращение аустенита.

Режим изотермической закалки: нагрев до температуры закалки A

3

+

(30-50

о

С ), выдержка и быстрый перенос в закалочную среду, температура

которой выше точки М

н

на 100-150

о

С, затем дается длительная выдержка,

чтобы полностью прошли превращения переохлажденного аустенита. При

выдержке происходит распад аустенита с образованием структуры

нижнего бейнита с хорошим коплексом механических свойств.

5. Закалка с самоотпуском.

Режим закалки: нагрев до температуры закалки А

3

+ (30-50

о

С),

выдержка и охлаждение в одном охладителе; прерывание охлаждения с

тем, чтобы сердцевина сохранила запас тепла. Под действием теплообмена

за счет внутреннего тепла снова нагревается поверхность. Тем самым

происходит отпуск поверхности стали (самоотпуск). Сталь приобретает

сочетание высокой твердости на поверхности детали с повышенной

вязкостью в сердцевине. Примененяется такая закалка для изготовления

зубил, кернов, кувалд и слесарных молотков.

97

6. Поверхностная закалка.

Конструкционная прочность многих деталей машин зависит от

состояния материала в поверхностных слоях деталей.

Долговечность деталей, работающих в условиях изнашивания (валы,

шестерни), зависит от сопротивления поверхности износу.

Разрушение деталей, работающих при изгибающих нагрузках в

условиях циклических нагружений, начинается в поверхностных слоях

детали. В этих случаях делают поверхностную закалку (при сохранении

вязкой сердцевины), либо химико-термическую обработку (ХТО).

При поверхностной закалке нагрев только поверхности можно

проводить :

- в расплавленных металлах или солях;

- пламенем ацетелено-кислородной или газовой горелки;

- в электролитах;

- лучом лазера;

- электротоком, индуцируемым в поверхностных слоях детали. Такая

закалка называется индукционной или высокочастотной закалкой.

Режим поверхностной закалки: нагрев поверхностного слоя детали

до температуры закалки (выше A

с3

), быстрое охлаждение в закалочной

среде (в воде). В результате такой обработки увеличивается твердость

поверхностного слоя детали и повышается его сопротивление истиранию.

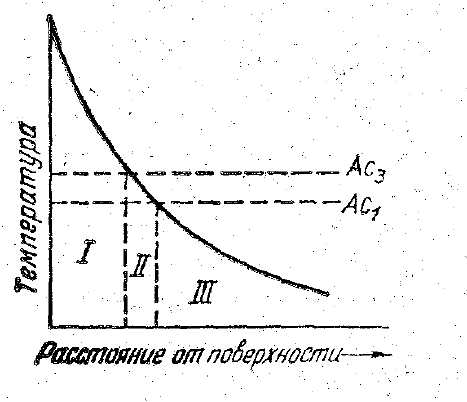

Толщина закаленного слоя определяется глубиной нагрева (рис. 9.4).

Рис. 9.4. Изменение температуры по сечению детали к моменту закалки

Участок I, нагретый выше А

с3

, получает полную закалку. Участок II ,

нагретый между А

с1

и А

с3

, получает неполную закалку. Участок III не

нагревается и не получает закалки.

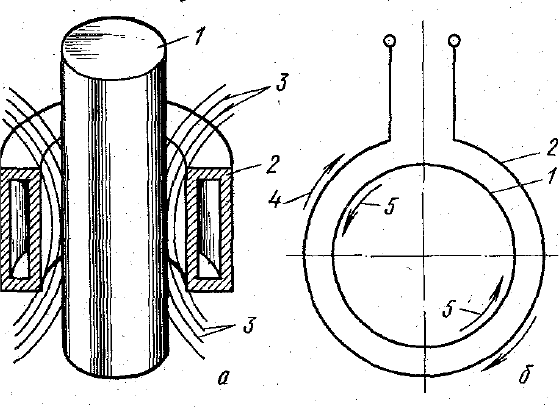

Схема индукционного нагрева для закалки токами высокой частоты

(ТВЧ) представлена на рис.9.5.

98

Рис. 9.5.Схема индукционного нагрева: а – распределение магнитного

потока в индукторе; б – напрвление токов в индукторе и детали;

1 – нагреваемая деталь; 2 – виток индуктора; 3 – магнитные силовые

линии; 4 – направление тока в индукторе; 5 – направление тока в детали

Толщина закаленного слоя при поверхностной закалке определяется

по формуле:

δ = 500 √ ρ / μ * f,

где ρ - удельное сопротивление детали, Ом*см;

μ - магнитная проницаемость, Г

с

/э;

f - частота тока, Гц.

Для нагрева детали используют специальные машинные генераторы

(с частотой тока от 500 до 15 000 Гц) или ламповые генераторы (с частотой

тока до 10 000 000 Гц).

Время нагрева при поверхностной закалке составляет 3-5 с. После

нагрева следует охлаждение в закалочной среде (в воде).

В результате быстрого душеобразного охлаждения (закалки)

получают мелкоигольчатый мартенсит с малой хрупкостью и повышенной

прочностью. Для закалки ТВЧ используют углеродистые стали с

содержанием углерода более 0,40 % С. Температура нагрева при ТВЧ

выше, чем в обычных случаях и при такой обработке получается мелкое

действительное зерно аустенита.

К преимуществам закалки ТВЧ относятся:

- высокая производительность;

- отсутствие окисления поверхности;

- мелкозернистая структура (тонкий мартенсит) в поверхностном

слое;

99

- автоматизация процесса;

- выборочная закалка элементов детали.

Недостатками закалки ТВЧ являются высокая стоимость

оборудования и применение только в крупносерийном производстве.

9.4. Закаливаемость и прокаливаемость

Выбор охлаждающей среды при термической обработке

определяется закаливаемостью и прокаливаемостью стали.

Закаливаемость - способность стали принимать закалку, т.е.

приобретать при закалке высокую твердость поверхности (определяется

содержанием углерода в стали; при содержании углерода ниже 0,2 % сталь

практически не закаливается).

Прокаливаемость - способность стали получать закаленный слой с

мартенситной или троостито-мартенситной структурой с высокой

твердостью на ту или иную глубину. Глубиной считают расстояние от

поверхности до слоя, где в структуре содержится 50 % мартенсита + 50 %

троостита.

Чем больше устойчивость переохлажденного аустенита, чем меньше

критическая скорость закалки, тем больше прокаливаемость стали (рис.

9.6).

D

крит

V

охл

Закаленная

зона

Незакаленная

зона

Закаленная

зона

центр

1/2 r

Поверхность

Центр

П

о

в

е

р

х

н

о

с

т

ь

1/2r

A

1

M

lg τ

t

а)

б)

Рис. 9.6. Схемы, показывающие различную скорость охлаждения по

сечению

100

Характеристикой прокаливаемости является критический диаметр

(Д

кр

).

Критический диаметр - это максимальный диаметр прутка,

прокаливающийся насквозь в данном охладителе.

Определяют прокаливаемоеть экспериментально. Основной способ

определения прокаливаемости - стандартный метод торцевой закалки

(ГОСТ 5657-69 ) (рис.9.7).

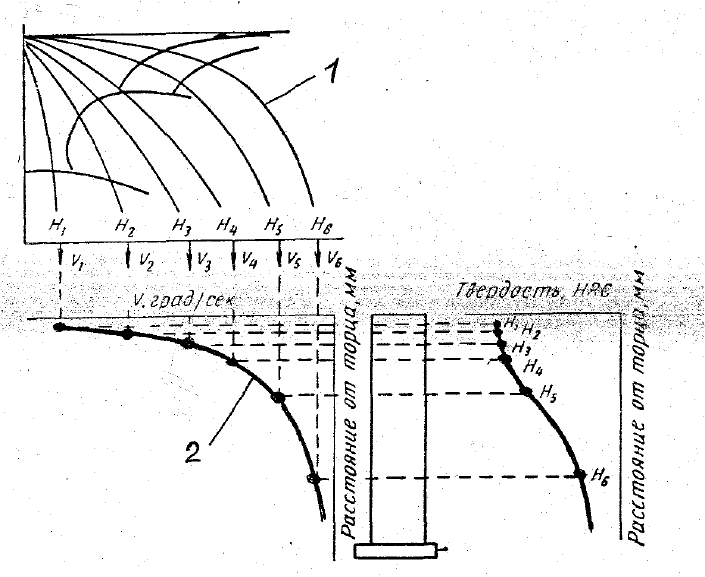

Рис. 9.7. Количественная связь термокинетической -диаграммы(1) с

графиком прокаливаемости, построенным методом торцевой закалки (2)

Метод торцевой закалки для определения прокаливаемости

заключается в следующем:

- нагревают образец до заданной температуры;

- охлаждают с торца. При таком охлаждении нижний торец

охлаждается с максимальной скоростью и скорость охлаждения убывает

по мере удаления от торца;

- измеряют твердость по длине образца, начиная от торца;

- изображают графически результаты промера твердости на торце и

по длине образца, определяют зону, содержащую 50 % мартенсита + 50 %

троостита;

- определяют Д

кр

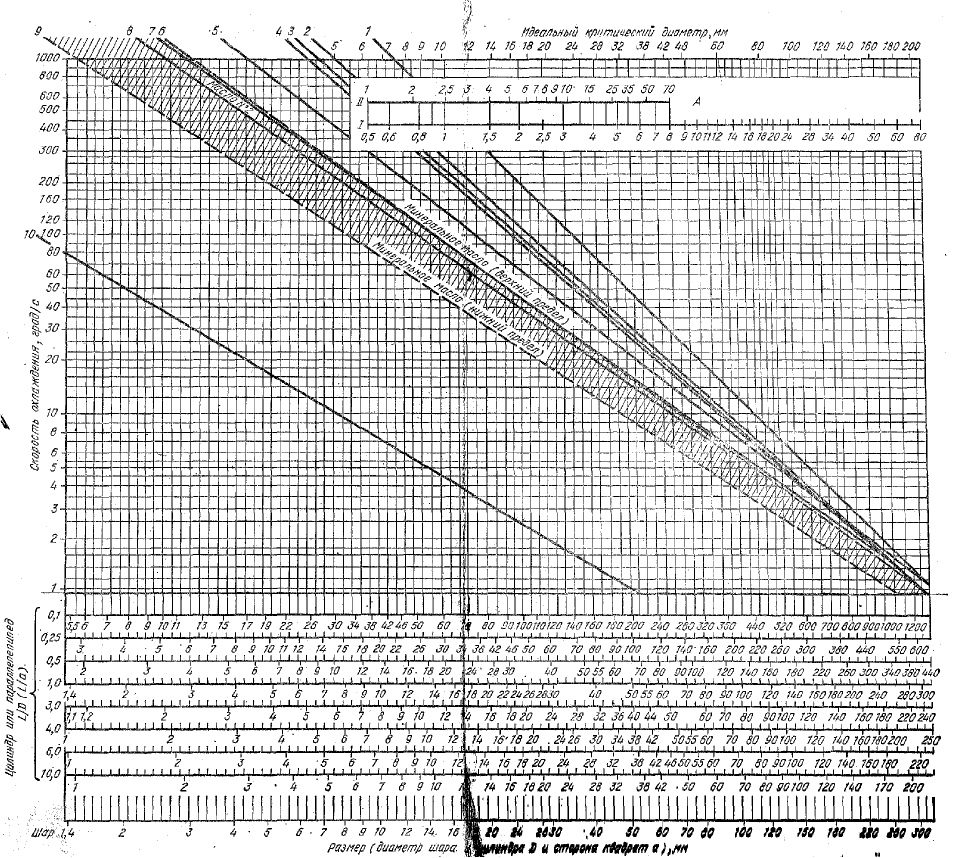

по номограммам (рис. 9.8).

101

Рис. 9.8. Номограмма прокаливаемости (М.Е.Блантер)

Прокаливаемость стали прямо пропорциональна содержанию в ней

углерода. Легирующие элементы, входящие в состав стали, уменьшают

критическую скорость закалки и увеличивают прокаливаемость.

10. ВНУТРЕННИЕ НАПРЯЖЕНИЯ

Напряжения, возникающие между микро- или макроэлементами

тела, вследствие воздействия на это тело внешних (давление) или

внутренних (при тепловом воздействии, фазовом превращении) сил,

вызывающих деформацию, называются внутренними напряжениями.

Термические напряжения возникают при неравномерном нагреве

или охлаждении. В соответствии с названием технологического процесса

напряжения бывают литейные, сварочные, закалочные, шлифовочные.

102