Ларин В.П. Технология пайки.Методы исследования процессов пайки и паяных соединений

Подождите немного. Документ загружается.

21

На основании экспериментальных исследований получена зависи-

мость выходного показателя У технологического процесс а от парамет-

ров x

1

, x

2

, x

3

, x

4

. Она выражается функцией, включающей эффекты ли-

нейные, квадратические и парных воздействий:

444 4

2

0

111 1

.

j j jk j k jj j

jjk j

Уа ах axx ax

=== =

=+ + −

∑∑∑ ∑

Найти оптимальные значения параметров x

*

1

, x

*

2

, x

*

3

, x

*

4

в области –

∞ < x

j

< ∞, при которых показатель У достигает своего экстремального

значения.

Используя необходимые условия экстремума, составляем систему ал-

гебраических уравнений

*

1

*

()

0,

...................

()

0.

n

x

x

x

x

∂Ψ

=

∂

∂Ψ

=

∂

Решение этой системы является оптимальным решением экстремаль-

ной задачи без ограничений в случае выполнения достаточных условий

экстремума.

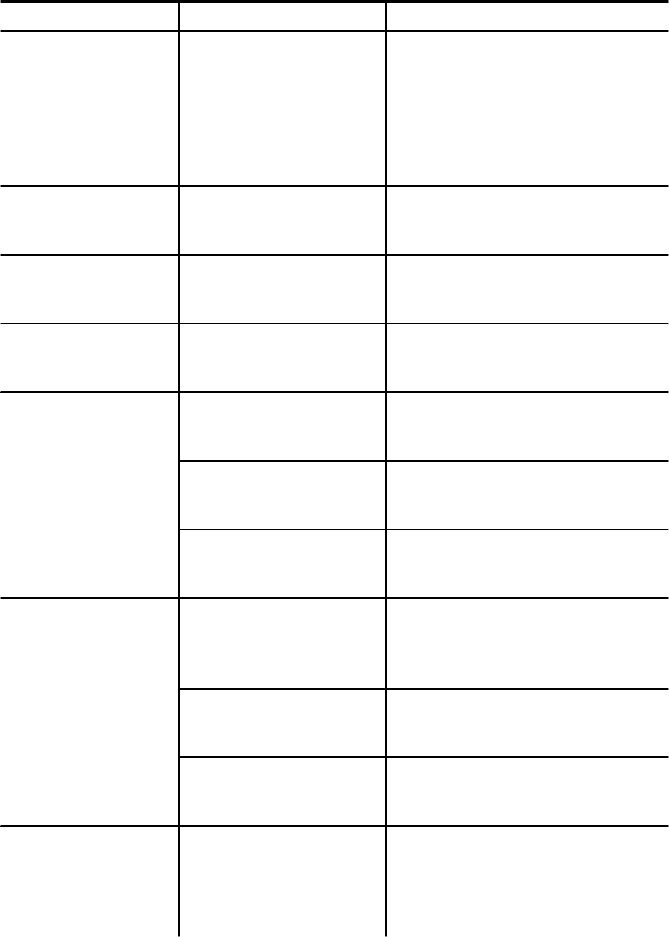

Варианты задания приведены в табл. 6.1.

Задание 2

Математическая модель технологического процесса лазерной пайки

выражена уравнением регрессии для оценки механической прочности

паяного соединения N. По заданному уравнению регрессии У

Л

= 0,5713–

0,0863 x

1

+0,0613 x

3

–0,0563 x

4

–0,1364 x

2

x

3

определить оптимальные зна-

чения факторов x

1

, x

2

, x

3

, x

4

, при которых параметр оптимизации N

получает максимальное значение. В уравнении регрессии: У

Л

– выража-

ет параметр оптимизации; N – механическую прочность паяного соеди-

нения; x

1

, x

2

, x

3

, x

4

– кодированные значения факторов соответственно

P, V, H, M (P – мощность лазерного излучения; V – скорость перемеще-

ния лазерного луча; H – высота пятна пайки; M – марка пасты – ПП1213).

Рекомендуемые значения факторов: P = 15–20 Вт; V = 6–8 мм/с;

H = 0,25–0,45 мм.

22

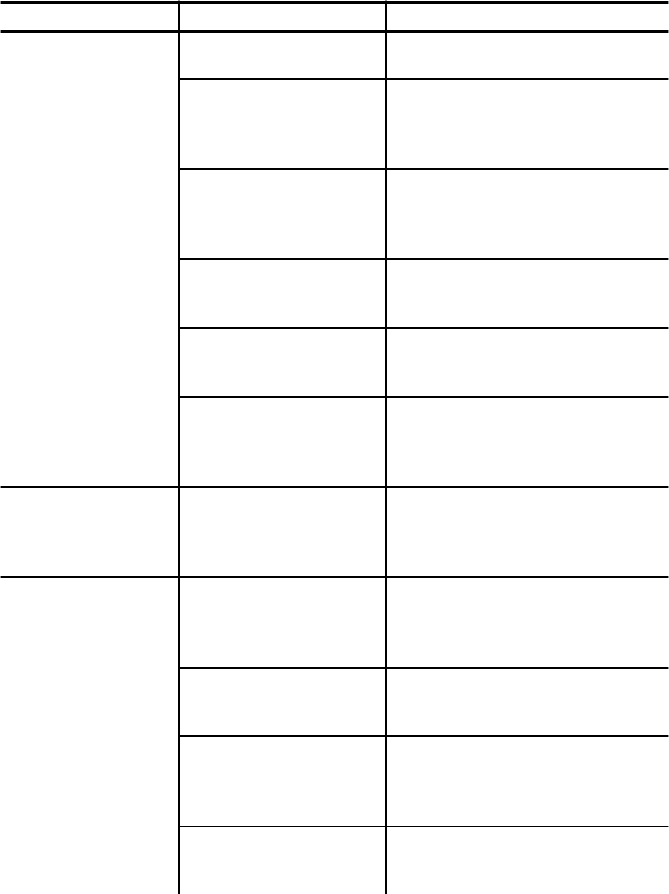

7. ОТКАЗЫ ПАЯНЫХ СОЕДИНЕНИЙ

Отказы паяных соединений делятся на внезапные, параметрические

и перемежающиеся. По характеру проявления различают следующие

отказы: явный обрыв, микроизлом, микроотслоения, видимая целост-

ность цепи. Механизмы отказов рассмотрены в табл. 7.1.

Помимо этих основных видов механизмов зарождения отказов пая-

ных соединений существует еще ряд явлений и процессов в ст руктуре

контакта: естественное ст арение материалов; образование в паяном со-

единении хрупких интерметаллических соединений; аллотропичес кое

превращение олова при низких температурах и т.п.

Таблица 7.1

Механизм причинно -следственных зарождений отказов

паяных соединений

Виды механизмов отказов

паяных соединени й

Причина возник но вения отказа

Возникновение пор и

трещин

Из-за выхода газов из монтажных оснований;

поглощения влаги из возду х а; усадки припоя

Коррозия

Под в о здействием различия э лектрохимических

потенциалов материалов; под воздействием

активных веществ

Непропай («холодная»

пайка)

Вследствие неправильного температурного режима;

несоблюдения врем енных режимов пайки или

процесса кристаллизации припоя

Усталостное разрушение

контактной пары

В результате термомеханических напряжений;

из-за некачественной конструкции конт актной

пары

Очень большое влияние на получение качественного паяного со еди-

нения оказывает подготовка поверхностей конструктивных элементов

контактной пары и соблюдение определенных технологических требо-

ваний при пайке.

Признаками некачественной подготовки поверхности под пайку яв-

ляются: низкая паяемость; несмачиваемость; недостаточное заполнение

припоем паяльного зазора или пятна пайки; уменьшенное сцепление в

зоне контакта ; пониженная прочность соединения; искажение формы

галтели припоя (выпуклость, острые кромки и выступы) и др.

23

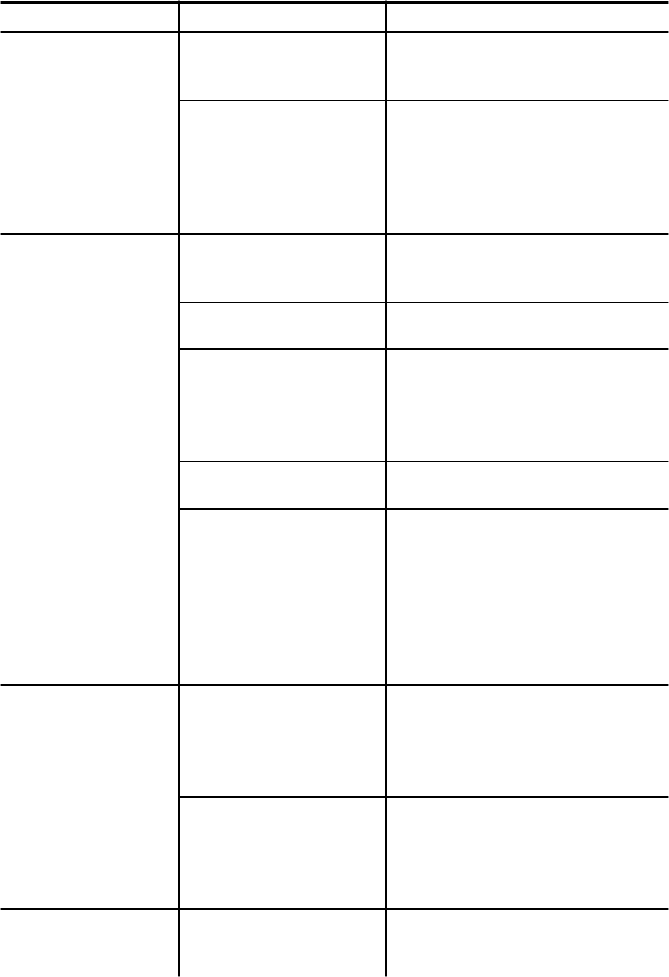

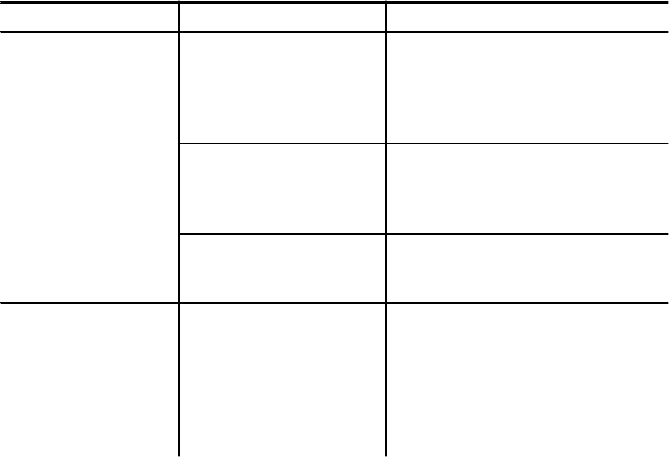

Та блица 7.2

Дефекты паяных соединений, причины их возникновения и

меры предупреждения

Вид дефекта Причины возникновения Меры предупреждения

1. Припой не смачи-

вает поверхность

металла в зоне пайки

Недостаточный нагрев

изделия под пайку

Повысить тем пературу

пайки

Наличие окисной пленки

или других загрязнений

Проверить составы травителей и

режимы обработки. При пайке в

активных газовых средах прове-

рить нали чие среды

Не обеспечено

флюсование

Использовать более ак ти вный

флюс или газовую среду, увели-

чить количество применяемых

флюсующих средств

Больш ая разность темпе-

ратур плавления припоя

и флюса

Подобрать припой и флюс в соот-

ветствии с требованиями те хноло-

гии пайки

Не обеспечена оптималь-

ная шероховатость по-

верхности

Обеспечить подготовку поверхнос-

ти к облуживанию (механически,

химически или другим способом)

Припой не взаимодейст-

ву ет с паяем ым металлом

Заменить сост ав припоя, повысить

температуру пайки, нанести на

паяемый материал технологичес-

кое покрытие

2. Припой не

затекает в зазор при

наличии хорош его

смачивания

Увеличен или уменьшен

зазор в сравнении с оп-

тимальным

Подобрать оптимальный зазор и

обеспечить его поддержание

в процессе пайк и

3. Не образуются гал-

тели

Не выдержан оптималь-

ный зазор, большая рас-

творимость паяемого ме-

талла в припое

Изменить размер зазора до опти-

мального, поднять температуру

пайки, увеличить количество

припоя

Не выдержан режим на-

грева

Обеспечить равномерный прогрев

всего изделия до оптимальной

температуры

Плохое качество очистки

паяемой поверхности

Обеспечить более тщательную

очистку поверхности перед пай-

кой, применить более активные

флюсы или газовые среды

Наличие углерода на

поверхности изделий

Проверить полноту удалени я мас-

лосодержащих материалов на пая-

емых изделиях

24

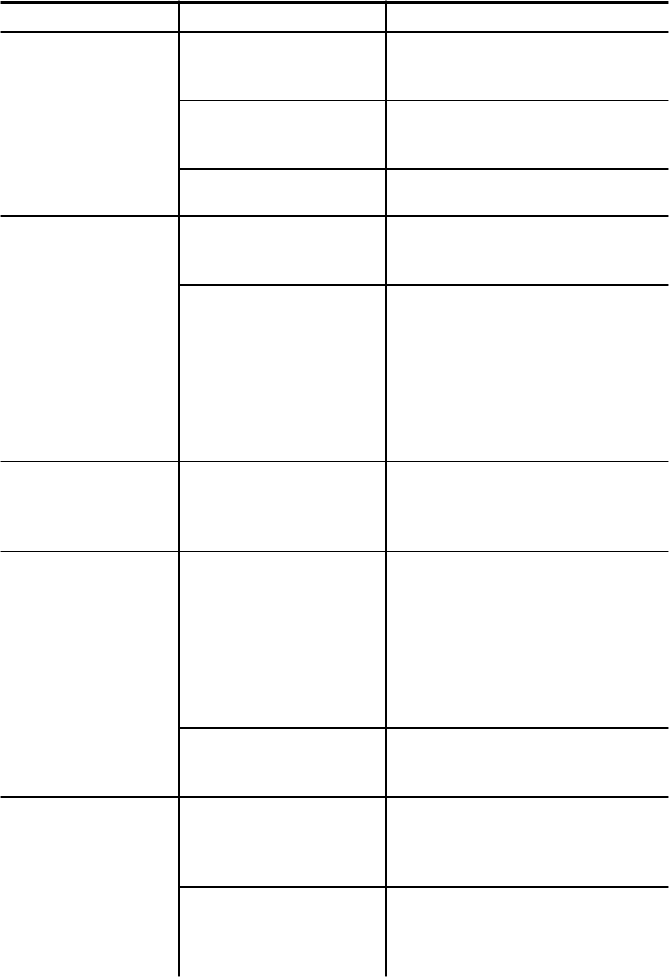

Продолжение табл. 7.2

Вид дефекта Причины возникновения Меры предупреждения

Отсутствие выхода для

газов из замкнутых по-

лостей в зон е пайки

Сделать технологические

отверстия

Недостаточное к оличест-

во при поя вследствие

уноса при пайк е связу-

ющим компонентом

припоя

Использовать в качестве связующе-

го паяльных паст полим еры, пере-

ходящие при нагреве из твердого

состояния в газообразное (типа

сополимера формальдегида с

диаксоланом – СФД)

4. Пористость пятна

пайки

Высокая температура на-

грева или слишком про-

должительный нагрев

Сократить время или снизи ть тем-

пературу пайки

Несоответствие припоя Подобрать припой, соответствую-

щий металлу

Испарение компонентов

припоя в флюсе

Пайку вести в контролируемой

среде при минимальных темпера-

туре и выдержке, применить спо-

соб нагрева, обеспечивающий со-

кращение времени нагрева

Влияние флюса или кон-

тролируемых средств

Применить пайку в вакууме

Проникн овение газов в

зону пайк и из диэлект-

риков при пайке печат-

ных плат

Проверить качество металлизации

отверстий печатных плат (толщина

покрытия должна быть не менее

25 мкм). Перед пайкой нагревать

печатные платы с целью их дегаза-

ции. Повысить продолжительность

пайки для удаления газообразных

компонентов через расплав припоя

5. Осадки на поверх-

ности печатных плат

Выпадание белого осадка

связано с составом флю-

са, режимом пайк и, ка-

чеством защитных по-

крытий

Удалить осадки сухой щеткой или

промывк ой водой

Выпадание темного

осадк а вследствие непра-

вильного выбора флюса

или неполного удаления

остатков флюса

Удалить остат ки канифольного

флюса сразу после пайки с помо-

щью растворителей. Остатки кис-

лотных флюсов удалить с примен-

ением нейтрализующих добавок

6.Трещины в паяном

соеди нении

Быстрое охлаждение

после пайки

Уменьшить скорость охлаждения.

Использовать нагрев концентри-

рованным источником энергии

25

Продолжение табл. 7.2

Вид дефекта Причины возникновения Меры предупреждения

Значительная разность

характеристик паяемых

материалов и припоя

Подобрать мат ериалы с близкими

характеристиками

Пайка припоями с широ-

ким интервалом крис-

талли зации

Применить композитные материа-

лы

Образование хрупких фаз Пересмотреть выбор припоя

(режим пайки)

7. Трещины в зоне

паяного соединения

Ин тенсивная диффузия

припоя в основной

металл

Снизить т ем пературу пайки, со-

кратить время нагрева

Значительная разность

характеристик паяемых

материалов

Подобрать близкие по характерис-

тикам материалы. Прим енить кон-

структивные и технологические

приемы для обеспечения пайки

различающихся по характеристи-

кам м ат ериалов.

Использовать к онцентрированные

источники нагрева

8. Смещение и пере-

косы паяных соеди-

нений

Плохое крепление изде-

лий перед пайкой

Использовать оснастку и приспо-

собления, обеспечивающие надеж-

ную фиксацию изделия в процессе

пайки

9. Некачественное

состояние поверхно-

сти изделий после

пайки

Окислительная среда

в камере пайки

Обеспечить герметичность соеди-

нений трубопроводов, подающих

защитн ую среду в камеру пайки.

Создать избыточное давление в

системе, подающей защи т ную сре-

ду в камеру пайки.Проверить сос-

тояние внутренней поверхности

камеры пайки

Наличие углерода на

поверхности изделий

Проверить полноту удалени я мас-

лосодержащих материалов на пая-

емых изделиях

10. Наплывы или

натеки припоя

Изделия недостаточн о

прогреты при пайке

Повысить тем пературу пайки в

камере. При конвейерной пайке

уменьшить скорость дви жения

конвейера

Наличие перемычек на

печатных платах вслед-

ствие близкого располо-

жения мест паек

Использовать средства, изменяю-

щие фи зи ческ и е характеристики

расплава припоя

26

Продолжение табл. 7.2

Вид дефекта Причины возникновения Меры предупреждения

В результате низкой

температуры пайки , ма-

лой выдержки, несоот-

ветствия выбранного

припоя, плохой смачи-

ваемости поверхности

припоем

Повысить тем пературу расплава,

увеличить время контакта печат-

ной платы с припоем. Применить

механические средства для уда-

ления избытка припоя

11. Шероховатая по-

верхность паяного

соеди нения

Высокая температура

или слишк ом продолж и-

тельный нагрев

Снизить т ем пературу или сокра-

тить время нагрева

12. Нет электрическо-

го конт акт а в паяном

соеди нении

Ложная пайка, отсутст-

вие спая

Перепаять место соединения

13. Высокое электро-

сопротивление тер-

моэлемента

Пайка произошла не по

всей поверхности кон-

такта

Повторно облудить элементы кон-

тактирования и спаять их

14. Включения флюса

в паяном соединении

Температура плавления

припоя ниже температу-

ры плавления флюса

Температура плавления флюса

должна быть ниже температуры

плавления припоя

Заполнение паяного за-

зора происходит с двух

сторон

Обеспечить одностороннее запол-

нение зазора припоем

Удельный вес флюса

больш е удельного веса

припоя

Подобрать соответствующий флюс

15. Шлаковы е вклю-

чения в шве

Нек ачественная подго-

товка поверхности соеди-

няемых изделий перед

пайкой

Обеспечить тщательную подготов-

ку поверхности перед пайк ой

Излиш няя продолжитель-

ность нагрева в процессе

пайки

Выдержать режим пайки

Использование пламени

с избыточн ым содержа-

нием к ислорода

Отрегулировать пламя горелки

16. Локальная эрозия

паяемого мат ериала

в зон е соединения

Повышенная раствори-

мость материала в рас-

плаве припоя

Использовать припой, не вызыва-

ющий эрозию, снизить количество

вводимого припоя, уменьшить тем-

пературу и продолжительность

пайки

27

Окончание табл. 7.2

Вид дефекта Причины возникновения Меры предупреждения

17. Неп ропай Неправильное конструи-

рование паяного соеди-

нения, наличие «глух их»,

не имеющих выхода

полостей

Доработка конструкции паяного

соеди нения

Блокирование жидким

припоем газа при нали-

чии неравномерного за-

зора

То же. Доработать технологию

Местное отсутствие сма-

чивания жидким припо-

ем поверхности

Меры предупреждения аналогичны

дефекту 1

18. Деформ ация и ко-

робление паяного со-

единения

Неравномерность нагрева

и охлаждения изделия

Обеспечить равномерный нагрев и

охлаждение изделия. Применить

нагрев концентрированным источ-

ником те пла. Использовать оснаст-

ку, фик с и рующую положение изде-

лия при сборке, пайке и охлажде-

нии

Часть этих признаков наблюдаются при краевом угле смачивания

θ > 30°, к оэффициенте растекания K

P

< 0,9, времени смачивания более 4–5 с.

Более детально виды дефектов паяных соединений, причины их воз-

никновения и меры предупреждения рассмотрены в табл. 7.2.

8. ПАЯЕМОСТЬ В ЗАВИСИМОСТИ ОТ СВОЙСТВ ПОКРЫТИЙ

Важнейшим фактором качественной паяемости является со став ма-

териала покрытия элементов контактной пары, особенно поверхност-

ных слоев. Например, паяемость оловянно-свинцовых покрытий и при-

поев заметно снижается из-за наличия в них загрязнений (0,001– 0,5%)

элементами S, Cd, Zn, Al, Fe, Ni, Ag, Cu, Cl и др.

Паяемость практически всех материалов, применяемых в приборост-

роении, снижается из-за присутствия органических материалов, пыли и

при окислении.

Основные типы загрязнений, связанных с изготовлением печатных

плат, можно разбить на три группы.

28

Первую группу составляют твердые частицы, образовавшиеся при

механической обработке и остатки растворов меднения. Даже очень

малые количества этих веществ (например, меди – до 0,05 г/л), включа-

ясь в покрытие и пассивируя его, заметно снижают паяемость.

Во вторую группу входят посторонние вещест ва, появляющиеся на

ка т оде и в процессе га льванического осаждения в результате диффузии

или конвекции. Они вызваны загрязнением анодов и электролитов ос-

татками фоторе зистов, краски, лаков, меди, посторонними микровклю-

чениями (Zn, Cd, Au). В ре зультате подобных нарушений на покрытии

появляется множество бе спорядочно расположенных «островков», «мо-

стиков», поло с загрязнений.

Наибольшее влияние на ухудшение паяемости оказывают различные

загрязнения и пассивирующие пленки, образующиеся после осаждения

защитного покрытия, особенно при травлении и в процессе получения

рисунка. Большинство защитных покрытий темнеет из-за образования

соединений S, Cl, Fe, Cu. Для восстановления способности к пайке про-

водятся специальные операции осветления и оплавления.

К третьей группе относятся случайные загрязнения: остатками серы

из раствора травителей; остатками катализаторов (Sn и Pb), применяе-

мых перед химической металлизацией и при металлизации отверстий;

остатками других химических реактивов (C, P, S, O).

Большое значение для качественной паяемости оловянно-свинцовых

покрытий имеет однородность состава. Наилучшими свойствами обла-

дает близкий к эвтектическому сплав из 60% олова и 40% свинца. При

других соотношениях элементов повышается температура плавления,

ух удшается растекаемость.

На паяемость тонких гальванических покрытий оказывают влияние

такие факторы, как толщина, структура, пористость подложки и адге-

зия. При толщине внешнего покрытия менее 2–4 мкм образуется недо-

статочное для заполнения зазора количество жидкой фазы, что приво-

дит к непропаям. С увеличением толщины до 10–12 мкм такие эффекты

исчезают, а кривая прочности достигает максимума.

Верхний предел толщины оловянно-свинцового покрытия выбира-

ется из условия быстрого его расправления в процессе пайки, особенно

автоматизированной. Оптимальной для данных покрытий считается

толщина 15 мкм с обязательным оплавлением для повышения стойкос-

ти. Ана логичные результаты наблюдаются и для серебряных покрытий.

29

9. ОСОБЕННОСТИ ПАЙКИ МЕТАЛЛИЗИРОВАННЫХ

ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ

Качество паяных соединений элементов конст рукций конт актной

пары в металлизированных отверстиях ПП зависит от наличия некото-

рых негативных явлений. Металлизация отверстий усложнена послед-

ствиями механической обработки (неровность стенок, зас аливание их

смолой и др.), необходимостью предварительной очистки и активиро-

вания основания ПП. Остатки стекловолокна и несплошная металлиза-

ция порождают рыхлую пористую структуру.

Следующим важным фактором является зазор между выводом ком-

понента и стенкой отверстия. Зазор влияет на растекаемость припоя,

кристаллическую ст руктуру, химический состав паяного контакта и, как

следствие, на прочность паяного соединения. Зазор должен быть доста-

точно мал для обеспечения условий капиллярного течения припоя и

достаточно велик для создания теплового баланса, свободного затека-

ния флюса и выхода газов, автоматизированной установки компонен-

тов. Оптимальным считается зазор 0,3–0,4 мм для ПП толщиной 1–3 мм

с отверстиями 0,6–1,2 мм при использовании припоев ПОС61 и ПОСК50-

18 с различными канифольными флюсами.

Для качественной пайки, особенно автоматизированной, важно, что-

бы расплавленный припой успел заполнить все отверстие до кристал-

лизации.

Улучшение паяемо сти отверстий достигается: посредством умень-

шения шероховатости стенок после мет аллизации до R

Z

= 10–20; спе-

циальной подготовки диэлектрика перед и в процессе химического мед-

нения; применения электролитов с хорошими расс еивающими и

выравнивающими способностями; обеспечения толщины медного слоя

30–40 мкм, а защитного покрытия после травления 8–12 мкм; оптими-

зации ширины зазора. Улучшение механической обработки достигается

применением высокоскоро стного сверления твердосплавными сверла-

ми из материалов типа ВК6М на специальных станках с ЧПУ, а также

контролем износа инструмента. Во избежание «засаливания» стенок

отверстия смолой подача сверла должна быть точно согласована с час-

тотой вращения сверла.

30

10. КАЧЕСТВО ПАЙКИ ГРУППОВЫМИ МЕТОДАМИ

К групповым методам пайки ПП относятся пайка погружением (бо-

лее десяти разновидно стей) с неподвижным зеркалом припоя и пайка

погружением с подвижным зерка лом припоя (волновой, каскадный,

струйный методы) [1]. Наиболее распространен в мировой практике

волновой метод пайки, который имеет разновидности по количеству

создаваемых волн и их форме. По количеству волн различают установ-

ки с одинарной, двойной и тройной волнами. Наиболее благоприятным

условием пайки является движение ПП навстречу припою с выдержи-

ванием угла от 8 до 10° относительно волны припоя и дельта-образной

формой волны.

Механизмы непропаев при серийном использовании групповых ме-

тодов имеют существенные особенности. При длительном употребле-

нии припоя в нем накапливаются растворимые вещества из ПП, навес-

ных компонентов, о снастки, загрязненно сть которыми не должна

превышать определенных критических значений. Так, в припое не дол-

жно быть более 0,001–0,005% S, Cd, Zn, Al, As (мышьяка); 0,02–0,05%

Fe, Ni, Au; 0,1–0,05% Ag, Cu и некоторых других веществ. Ухудшают

паяемость также: конденс аты масел, применяемых для защиты зеркала

припоя; полимерные материалы типа клеев, красок, эпоксидов и т.п.;

окалина, скапливающаяся на поверхности зеркала припоя и др.

В групповой пайке вст речаются также непропаи из-за: коробления

ПП; уменьшения уровня припоя в ванне; неправильного выбора волны

и угла движения для конкретной конст рукции ПП; малого прогрева ПП

(неправильный выбор температуры и времени пайки ); чрезмерного вы-

сушивания флюса и др.

Важным факторо м обеспечения качественных паяных соединений при

групповой пайке является эффективное флюсование. При групповом об-

луживании можно использовать флюсы с сильными агрессивными свой-

ствами на основе неорганических кислот, так как ПП в дальнейшем под-

вергаются тщательной отмывке. Для групповой пайки рекомендуются

активные органические и во дорастворимые флюсы с применением бен-

зольной, салициловой кисло ты, сульфокислот, а также с добавками по-

верхностно-активных веществ. Последние уменьшают натяжение на гра-

нице «припой-флюс», улучшают динамику потока припоя, особенно на

входе ПП в расплав – место, определяющее смачиваемость.