Лалетин В.А., Боброва Л.Г., Микова В.В. Начертательная геометрия. Инженерная графика. Часть 2

Подождите немного. Документ загружается.

.

41

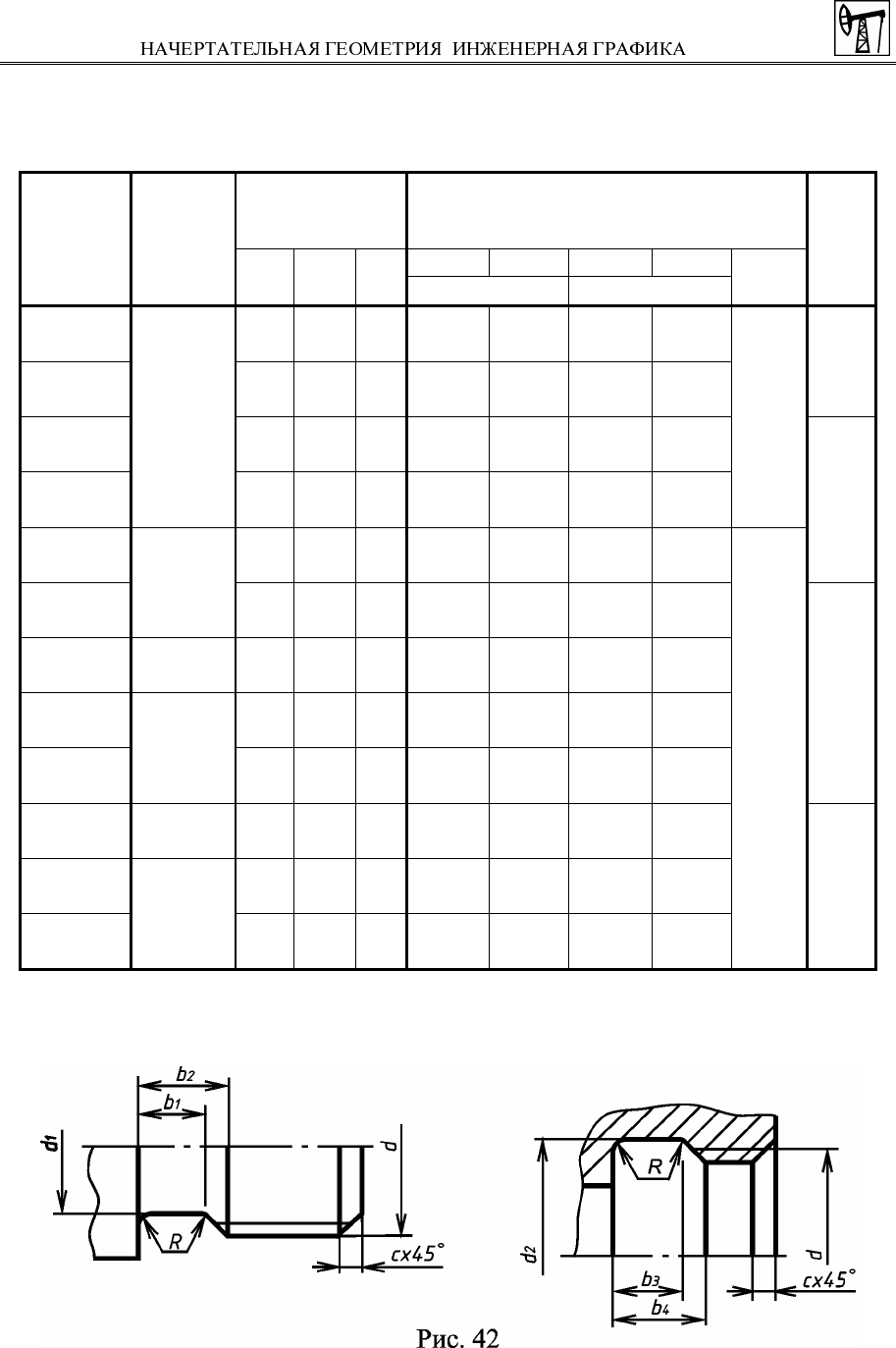

Окончание табл. 3

Наружная

проточка

Внутренняя проточка

Норм.

Узкая

Норм.

Узкая

Шаг

резьбы

Р

R≈0,5P

b

1

min

b

2

max

d

1

b

3

min b

4

max

d

2

Фас-

ка с

0,6 0,9 1,8

d–

1,0

d–1,0 1,5 3,3 2,4

0,7 1,1 2,1

d–

1,1

d–1,1 1,75 3,8 2,75

0,5

0,75 1,2 2,25

d–

1,2

d–1,2 1,9 4,0 2,9

0,8

0,4

1,3 2,4

d–

1,3

d–1,3 2,0 4,2 3,0

d+0,3

1,0 1,6 3,0

d–

1,6

d–1,6 2,5 5,2 3,7

1,0

1,25

0,6

2,0 3,75

d–

2,0

d–2,0 3,2 6,7 4,9

1,5 0,8 2,5 4,5

d–

2,3

d–2,3 3,8 7,8 5,6

1,75 3,0 5,25

d–

2,6

d–2,6 4,3 9,1 6,4

2,0

1,0

3,4 6,0

d–

3,0

d–3,0 5,0 10,3 7,3

1,6

2,5 1,2 4,4 7,5

d–

3,6

d–3,6 6,3 13,0 9,3

3,0 5,2 9,0

d–

4,4

d–4,4 7,5 15,2 10,7

3,5…

1,6

6,2 10,5

d–

5,0

d–5,0 9,0 17,0 12,7

d+0,5

2,5

,

42

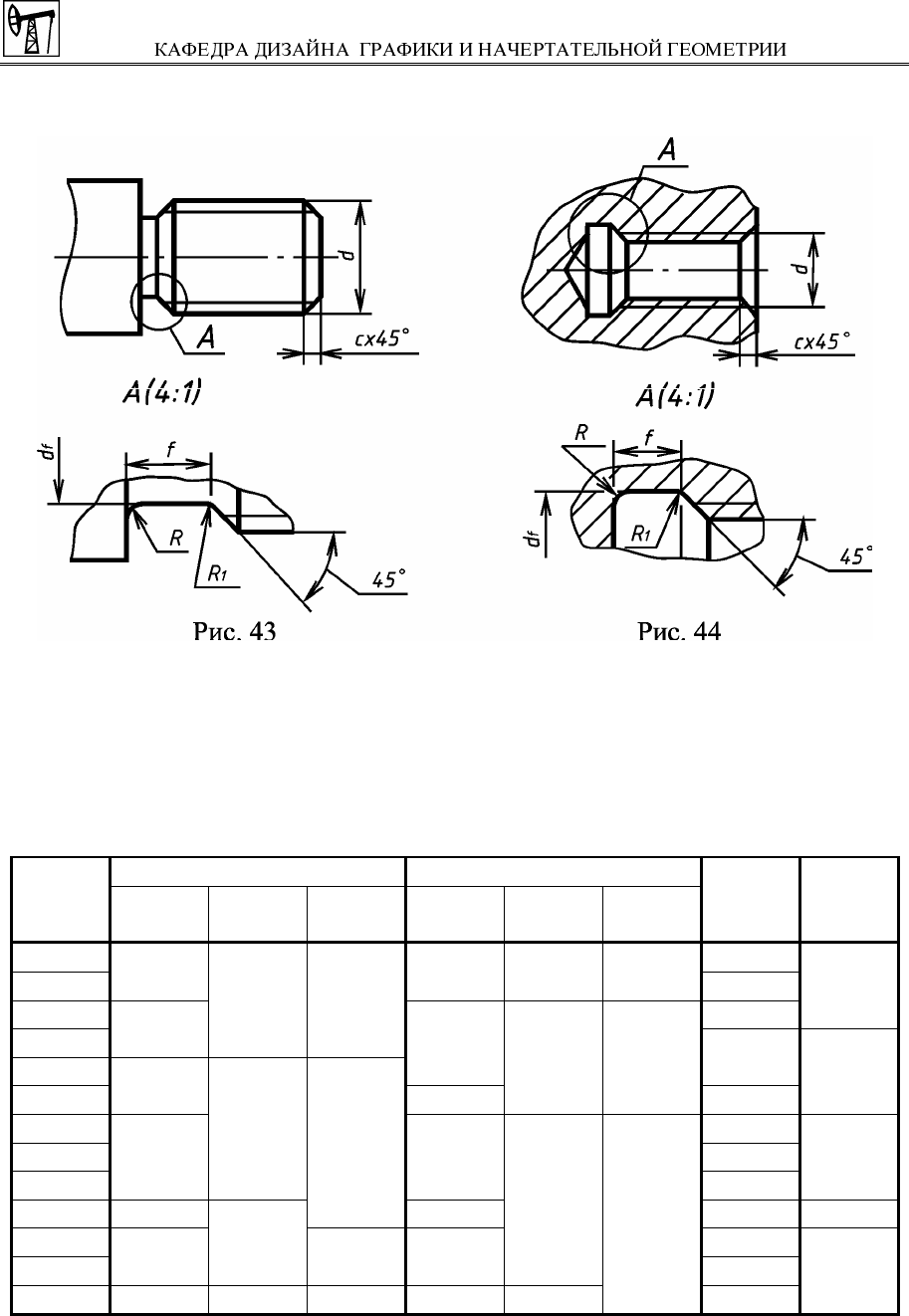

Таблица 4

Размеры проточек для наружной метрической резьбы, мм

(из ГОСТ 10549–80, рис. 43)

Нормальная Узкая

Шаг

резь-

бы Р

f R R

1

f R R

1

d

f

Фаска

c

…0,5 d – 0,8

0,6

1,6 1,0 0,3 0,2

d – 0,9

0,7 d – 1,0

0,5

0,75

2,0

0,5 0,3

0,8

1,6

d – 1,2

1

3,0

2,0

0,5 0,3

d – 1,5

1,0

1,25 d – 1,8

1,5 d – 2,2

1,75

4,0

1,0

2,5

d – 2,5

1,6

2 5,0

0,5

3,0 d – 3,0 2,0

2,5 d – 3,5

3

6,0

1,6

1,0 4,0

1,0

d – 4,5

3,5… 8,0 2,0 1,5 5,0 1,5

0,5

d – 5,0

2,5

.

43

Таблица 5

Размеры проточек для внутренней метрической резьбы, мм

(из ГОСТ 10549–80, рис. 44)

Нормальная Узкая

Шаг

резь-

бы Р

f R R

1

f R R

1

d

f

Фаска

c

…0,5 2,0* 0,5 0,3 1,0* 0,3 0,2 d + 0,3

0,6

0,7

– – – – – – –

0,5

0,75 3,0* 1,0 0,5 1,6* 0,5 0,3 d + 0,4

0,8 – – – – – – –

1 4,0 1,0 2,0 0,5 0,3

1,0

1,25 5,0

0,5 d + 0,5

1,5 6,0

3,0

1,75 7,0

1,6

d + 0,7

1,6

2 8,0 2,0

4,0

1,0

2,0

2,5 5,0

0,5

d + 1,0

3 6,0

3,5…

10 3,0

1,0

7,0

1,6

1,0 d + 1,2

2,5

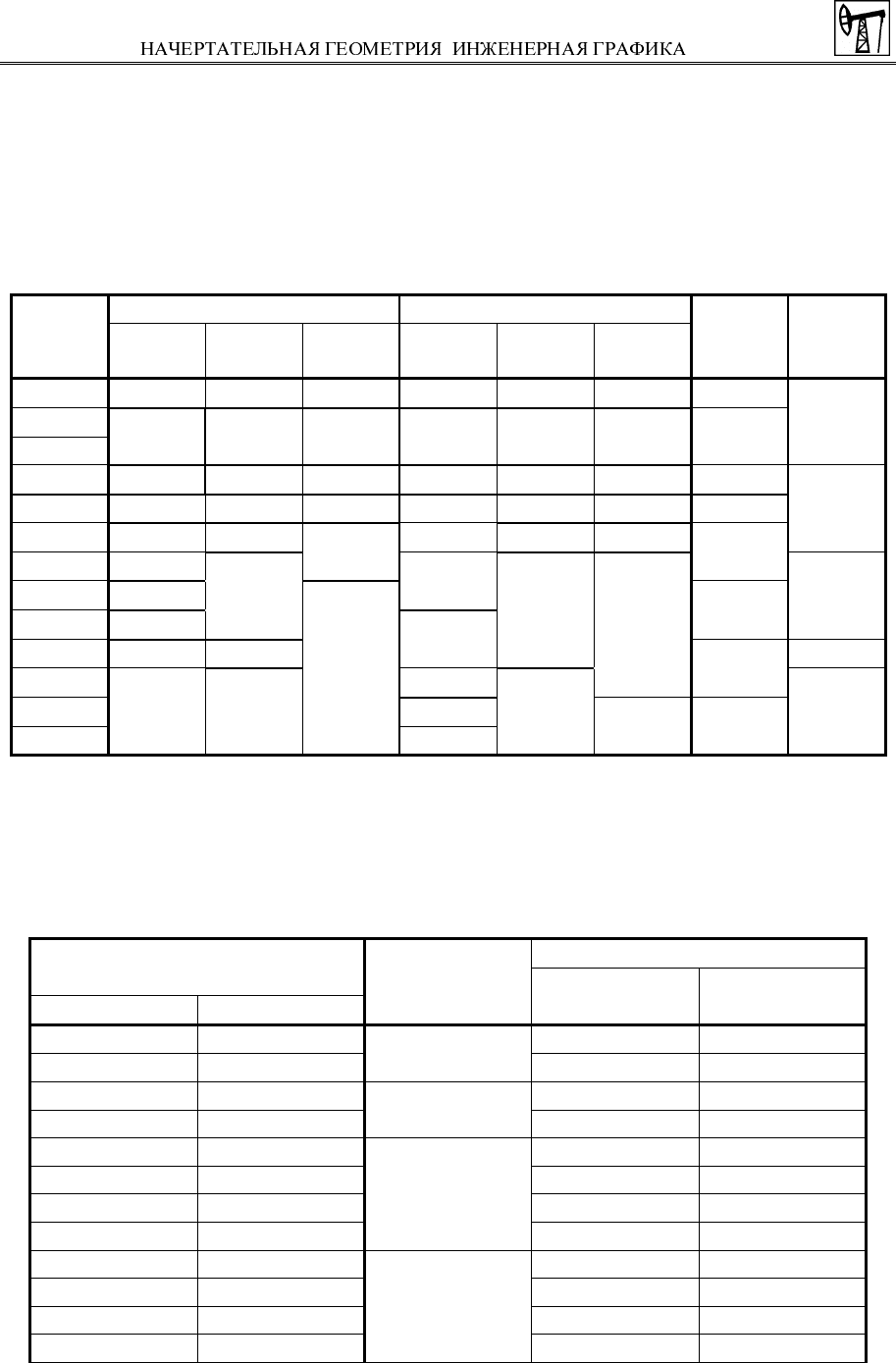

Таблица 6

Резьба трубная цилиндрическая, диаметры и шаги, мм

(из ГОСТ 6357–81)

Диаметр резьбы

Обозначение резьбы, дюймы

Ряд 1 Ряд 2

Шаг Р

Наружный

D = d

Внутренний

D

1

= d

1

1/16

7,723 6,561

1/8

0,907

9,728 8,566

1/4

13,157 11,445

3/8

1,337

16,662 14,950

1/2

20,955 18,631

5/8

22,911 20,587

3/4

26,441 24,117

7/8

1,814

30,201 27,877

1 33,249 30,291

1 1/8 37,897 34,939

1 1/4 41,910 38,952

1 3/8

2,309

44,323 41,365

,

44

Окончание табл. 6

Диаметр резьбы

Обозначение резьбы, дюймы

Ряд 1 Ряд 2

Шаг Р

Наружный

D = d

Внутренний

D

1

= d

1

1 1/2 47,803 44,845

1 3/4 53,746 50,788

2 59,614 56,656

2 1/4 65,710 62,752

2 1/2 75,184 72,226

2 3/4 81,534 78,576

3 87,884 84,926

3 1/4 93,980 91,022

3 1/2 100,330 97,372

3 3/4 106,680 103,722

4…

2,309

113,030 110,072

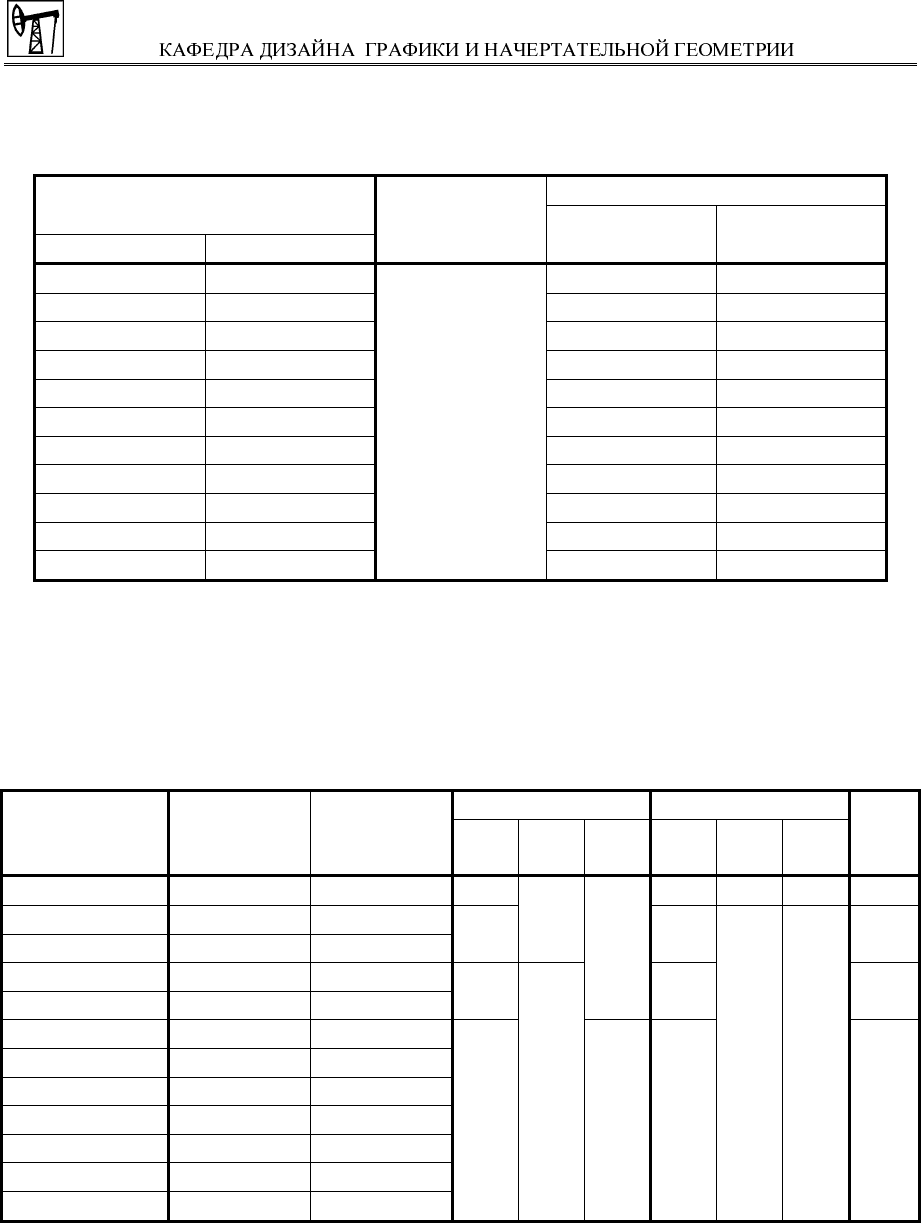

Таблица 7

Размеры проточек для наружной трубной цилиндрической

резьбы, мм (ГОСТ 6351–81, рис. 43)

Нормальная Узкая Обозначение

резьбы G,

дюймы

Наружный

диаметр

d

Диаметр

проточки

d

f

f

R

R

1

f

R

R

1

Фас-

ка с

1/ 8

9,728 8,0 2.5 1.6 0.5 0.3 1,0

1/ 4

13,157 11,0

3/ 8

16,662 14,5

4.0

1.0

2.5 1,6

1/ 2

20,955 18,0

3/ 4

26,441 23,5

5.0

0.5

3.0 2,0

1 33,249 29,5

1 1/ 8 37,897 34,0

1 1/ 4 41,910 38,0

1 1/ 2 47,803 44,0

1 3/ 4 53,746 50,0

2 59,614 56,0

2 1/ 2 … 75,184 71,5

6.0

1.6

1.0 4.0

1.0 0.5

2,5

.

45

Таблица 8

Размеры проточек для внутренней трубной цилиндрической

резьбы, мм (ГОСТ 6351–81, рис.44)

Нормальная Узкая Обозначение

резьбы G,

дюймы

Наружный

диаметр

d

Диаметр

проточки

d

f

f

R

R

1

f

R

R

1

Фас-

ка с

1/ 8

9,728 10,0 4,0 1,0 2,5

1/ 4

13,157 13,5

3/ 8

16,662 17,0

5,0 1,6

0,5

3,0

1,0

1,0

1/ 2

20,955 21,5

3/ 4

26,441 27,0

8,0 2,0 5,0

0,5

1 33,249 34,0

1 1/ 8 37,897 39,0

1 1/ 4 41,910 43,0

1 1/ 2 47,803 48,5

1 3/ 4 53,746 54,5

2 59,614 60,5

2 1/ 2 … 75,184 76,0

10,0

3,0

1,0

6,0

1,6

1,0

1,6

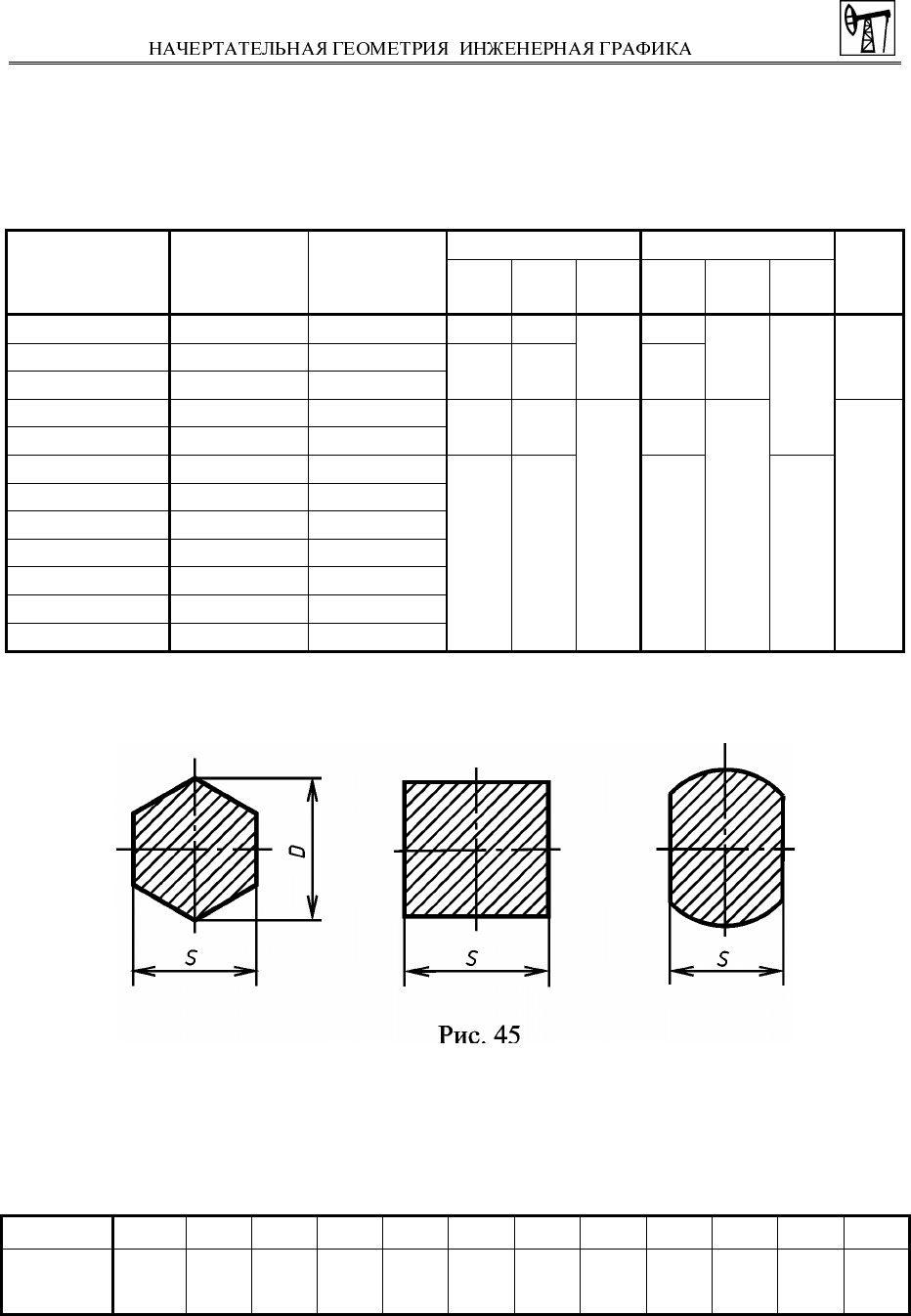

Таблица 9

Места под ключ

(ГОСТ 2839–80)

S – номинальный размер под ключ, мм;

D – диаметр описанной окружности, мм (рис. 45)

I. S

…4,0

5,0 5,5 6,0 7,0 8 9 10 11 12 13 14

II. D

~

4,4 5,5 6,0 6,1 7,7 8,8 9,8 10,9 12,0 13,2 14,2 15,5

,

46

Окончание табл. 9

III. S

15 17 19 22 24 27 30 32 36 41 46 50

IV. D

~

16,1 18,7 20,9 24,3 26,5 29,9 33,0 35,0 39,6 45,2 50,9 56,1

V. S

55 60 65 70 75 80 85

90 95 100 105 110

VI. D

~

60,8

67,4

72,1

78,6

83,4

88,4

94

99,5

105,0

110,5

116,2

121,6…

ЧЕРТЕЖИ ДЕТАЛЕЙ МАШИН. СБОРОЧНЫЕ ЧЕРТЕЖИ

Требования к выполнению рабочих чертежей деталей и сборочных

чертежей изложены в ГОСТ 2.109–73.

Выполнение рабочих чертежей деталей

Рабочие чертежи в совокупности с другими документами, входящи-

ми в комплект конструкторской документации, должны давать полное

представление об устройстве изделия и его составных частей и содержать

все

данные, необходимые для его изготовления и контроля.

Рабочие чертежи выполняют, как правило, на все детали, входящие в

состав изделия.

Каждый чертеж выполняют на отдельном листе формата, установлен-

ного ГОСТ 2.301–68.

На листе чертежа помещают основную надпись и дополнительные

графы к ней в соответствии с требованиями ГОСТ 2.104–68.

На чертежах применяют условные обозначения (линии

, знаки, бук-

венно-цифровые обозначения), установленные государственными стандар-

тами.

На рабочем чертеже указывают размеры в соответствии с требова-

ниями ГОСТ 2. 307–68. Марку материала, из которого деталь должна быть

изготовлена, заносят в соответствующую графу основной надписи.

Перед выполнением рабочего чертежа следует:

- осмотреть деталь, произвести анализ ее геометрических форм;

- определить наименование и

назначение детали;

- выбрать главное изображение детали;

- определить необходимое количество изображений – видов, разрезов,

сечений, выявляющих в совокупности форму детали с исчерпывающей

полнотой;

.

47

- выбрать масштаб изображений в соответствии с ГОСТ 2.302–68;

- установить формат листа и оформить его согласно ГОСТ 2.301–68.

Выполняют рабочие чертежи оригинальных деталей сборочной еди-

ницы в следующей последовательности:

- наносят габаритные линии каждого изображения;

- проводят осевые линии для симметричных изображений;

- наносят линии видимых внешнего и внутреннего контуров, осущест-

вляя при этом

последовательный обмер детали;

- наносят размеры.

Изображения должны быть рациональными и выполнены с учетом ус-

ловностей, установленных ГОСТ 2.305–68.

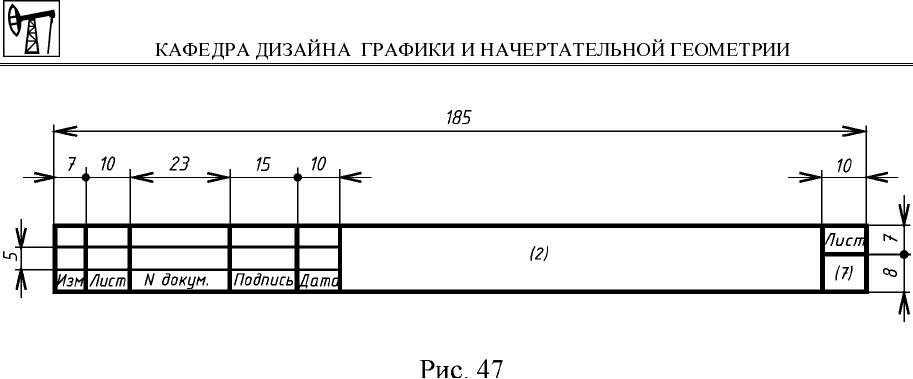

Выполнение спецификации

Спецификация является основным конструкторским документом и

представляет собой текстовый документ, определяющий состав изделия,

состоящего из двух и более частей.

Спецификация выполняется и оформляется на отдельных листах

формата А

4 по форме 1 и 1а, определяемой ГОСТ 2.106–96, с основной

надписью для текстовых конструкторских документов по ГОСТ 2.104–68,

форма 2 (заглавный лист) и 2а (последующие листы) (см. рис. 46, 47). Ес-

ли сборочный чертеж выполнен на формате А4, допускается совмещать

спецификацию с чертежом. В спецификации выполняются графы, разме-

ры, расположение и содержание которых приведены на рис. 48.

В спецификацию вносят составные части специфицируемого изделия

и конструкторские документы, относящиеся к этому изделию.

,

48

Выполнение сборочного чертежа изделия

Сборочный чертеж в соответствии с ГОСТ 2.109–73 должен содер-

жать изображения сборочной единицы и другие данные, необходимые для

ее сборки (изготовления и контроля). В общем случае сборочный чертеж

содержит:

- изображение сборочной единицы, дающее представление о располо-

жении и взаимной связи составных частей, соединяемых по данному чер

-

тежу;

- размеры;

- номера позиций.

Полнота изображения изделия на сборочном чертеже определяется

числом необходимых видов, разрезов, сечений и выносных элементов.

Разрезы и сечения помогают выявить характер соединения деталей.

Попавшие в разрез сплошные детали типа валов, болтов, шпонок, ша-

риков и другие условно считаются неразрезаемыми и при сечении в про-

дольном

направлении их не штрихуют, т. е. вычерчивают как виды. В по-

перечном направлении эти детали разрезают и штрихуют.

Штриховка в разрезах одной и той же детали должна на всех ее изо-

бражениях выполняться в одну и ту же сторону с соблюдением одинаково-

го расстояния между линиями. При стыке нескольких деталей штриховку

в разрезах следует разнообразить, изменяя направление наклона линий

штриховки и расстояние между ними.

На сборочных чертежах следует проставлять:

- габаритные размеры, определяющие высоту, длину и ширину из-

делия;

- установочные и присоединительные размеры, указывающие по-

ложение сборочной единицы в изделии;

- эксплуатационные размеры, указывающие крайние положения

движущихся частей изделий, размеры под

ключ, обозначение резьбы для

присоединения пограничных деталей, размеры отверстий для прохода

жидкости и т. п.

.

49

При указании установочных и присоединительных размеров должны

быть нанесены координаты расположения и размеры элементов, служащих

для соединения с сопрягаемыми изделиями.

Некоторые из перечисленных размеров относятся к справочным.

Размеры, не подлежащие выполнению по данному чертежу и указы-

ваемые для большего удобства пользования чертежом, называются спра-

вочными (см. ГОСТ 2.307–68). Справочные размеры отмечают

знаком (∗),

а в технических требованиях записывают: «

∗

Размеры для справок».

Все составные части сборочной единицы нумеруют в соответствии с

номерами позиций, указанными в спецификации. Номера позиций наносят

на полках линий-выносок, проводимых от изображений составных частей.

Размер этих чисел должен быть в полтора – два раза крупнее размерных

чисел. Если размерные числа написаны номером 5, то номера позиций –

номером 7 или

10. Одним концом линия-выноска должна заходить на изо-

бражение указываемой составной части изделия и заканчиваться точкой,

другим – соединяться с горизонтальной полкой. Линии-выноски не долж-

ны пересекать изображения других составных частей изделия, пересекать-

ся между собой и пересекать размерные и выносные линии, быть парал-

лельными линиям штриховки. Полки располагают параллельно

основной

надписи вне контура изображения и группируют в колонки и строчки.

В случае необходимости над основной надписью чертежа пишут тех-

нические требования.

ЗАДАНИЕ 3. Разработка чертежей деталей машин. Выполнение

сборочного чертежа изделия

Содержание задания

Разработать комплект конструкторских документов на сборочную

единицу, относящуюся к трубопроводной арматуре, или равнозначное из-

делие, имеющее

другое назначение.

Сборочная единица может быть подобрана преподавателем или са-

мим студентом; в последнем случае она должна быть представлена препо-

давателю.

Следует:

- выбрать сборочную единицу;

- выполнить рабочие чертежи 5 основных деталей;

- заполнить спецификацию;

- выполнить сборочный чертеж;

- оформить подшивку чертежей.

,

50

В процессе работы следует самостоятельно выбирать масштабы изо-

бражений и форматы листов.

Пример выполненного задания представлен на рис. 48 – 55.

Трубопроводная арматура – это устройства, которые позволяют регу-

лировать величину прохода рабочей среды – воды, нефти, газа, кислоты,

щелочи, изменять ее направление и распределять по разным ветвям трубо-

провода. По способу перемещения распределяющего элемента относи

-

тельно оси перекрываемого отверстия арматура подразделяется на венти-

ли, задвижки, поворотные клапаны, краны.

Вентиль имеет затвор (золотник), который перемещается вдоль пере-

крываемого отверстия.

Задвижка имеет затвор (клин или диск), который перемещается пер-

пендикулярно оси прохода.

Поворотный клапан имеет затвор (диск), который поворачивается во-

круг оси, расположенной сбоку от регулируемого отверстия.

Кран имеет затвор (пробка), который поворачивается вокруг своей

оси.

В приведенном примере рассмотрено устройство «Кран», которое ре-

гулирует величину прохода рабочей среды.

Представлены спецификация

(см. рис. 48), сборочный чертеж (см. рис. 49) и рабочие чертежи деталей

(см. рис. 50-55) двухходового крана.

Газ или жидкость, поступающие через нижнее отверстие в кран, рас-

ходятся по двум трубопроводам.

Чтобы изменить площадь сечения отверстия для прохода газа или

жидкости, нужно ручкой 6 повернуть на некоторый угол коническую

пробку 2

. Для обеспечения герметичности коническая поверхность пробки

крана притирается к внутренней стенке корпуса 1. Между деталями 1 и 4

ставится прокладка 10.

Ключ 3 своими выступами входит в пазы пробки. Пружина 7 ставится

для надежного прилегания пробки к внутренней поверхности корпуса.

Последовательность выполнения задания

Выполняют рабочие чертежи 5 деталей сборочной единицы

.

На каждую нестандартную деталь разрабатывают отдельный рабочий

чертеж в следующем порядке.

1. Выбирают главный вид.

2. Определяют количество изображений – видов, разрезов, сечений,

выявляющих в совокупности форму детали с исчерпывающей полнотой (с

учетом условностей, установленных ГОСТ 2.305– 68).