Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

где b - вектор Бюргерса дислокации; G -

модуль

сдвига матричной фазы

(ос-твердого раствора).

По

мере того, как расстояние

между

частицами уменьшается вслед-

ствие возникших петель или колец, напряжение, необходимое для продви-

жения

дислокаций

между

ними,

возрастает, что приводит к повышению

напряжения

сдвига (предела текучести). Упрочнение дисперсными частица-

ми

достигает 10~- G кгс/мм

2

, но при нагреве до температуры

0,6—0,75

Г

пл

резко снижается.

Дисперсными частицами часто являются химические соединения. Чем

сложнее кристаллическая решетка фазы упрочнителя и чем больше отли-

чается ее состав от основного

твердого

раствора, тем сильнее упрочнение.

Химические соединения, особенно карбиды и нитриды, имеют высокую

твердость, но хрупки. Например, твердость карбида вольфрама

WC - Н1790, карбида титана TiC — Н2850, нитрида тантала TaN - Н323О.

При

закалке стали на мартенсит упрочнение достигает ст

т

= 10~

2

G кгс/мм

2

.

Эффективным

барьером для движения дислокаций в

металлах

является

межзеренная граница. Это объясняется тем, что дислокация не может перей-

ти границу зерна, так как в новом зерне плоскости скольжения не совпа-

дают

с плоскостью движения этой дислокации. Дальнейшая деформация

продолжается в

результате

возникновения новой дислокации в соседнем

зерне,

поэтому чем мельче зерно (больше протяженность границ), тем вы-

ше прочность металла.

Зависимость предела текучести от размера зерна описывается отноше-

нием

Холла-Петча:

где а

0

и к - постоянные для данного металла, d — диаметр зерна.

Эта зависимость справедлива и для субзерен. При очень мелком зерне

предел текучести может достигнуть <т

т

= 10 ~

3

G кг • с/мм

2

. Повышение

прочности при измельчении зерна не сопровождается охрупчиванием

металла.

Используя одновременно различные методы упрочнения, можно сильно

повысить ст„, аод, S

K

. Если у поликристаллического железа ао,2 = 10-12

кгс/мм

2

, то после упрочнения образцов стали можно получить сто,2 = 300

кгс/мм

2

.

Развитие физического материаловедения позволяет предполагать, что

в

ближайшее десятилетие

будут

разработаны специальные сплавы и стали

с пределом прочности 350 - 600 кгс/мм

2

и легкие сплавы с пределом проч-

ности

100—150

кгс/мм

2

.

Повышение

плотности дислокаций или создание условий для их тормо-

жения

значительно сильнее повышает сх

т

, чем

S

orp

.

При

S

oip

< <з

т

пластич-

ность металла оказывается исчерпанной, и металл

будет

разрушаться

хрупко, так как при нагружении 5

01р

будет

достигнуто раньше, чем сг

т

(рис.

60).

Пластичность возрастает при увеличении подвижности дислокаций. По-

вышение пластичности и снижение порога хладноломкости достигается

очисткой металла от примесей, получением требуемой

структуры

в процессе

Ш

плавки

и

литья, обработки давлением,

и

главным образом термической

обработки.

Так,

например, очистка хладноломких металлов

(Fe, Cr, Mo, W и др.)

от примесей внедрения

(О

2

, N

2

, H

2

)

резко повышает

работу

распростране-

ния

трещины

и

понижает порог хладноломкости.

Основная

причина охрупчивания металла

в

присутствии примесей

вне-

дрения — малая подвижность дислокации.

Это

вызвано',

с

одной стороны,

повышенным сопротивлением решетки раствора внедрения скольжению

дислокаций

и, с

другой

стороны, закреплением дислокаций атмосферами

из

атомов внедрения. Из-за низкой подвижности дислокаций,

а.

следова-

тельно, отсутствия микропластической деформации

не

происходит релак-

сации

(ослабления) напряжений

у

вершины хрупкой трещины,

чем и

объяс-

няется

низкое сопротивление распространению трещин.

Чем меньше зерно металла,

тем

труднее

развивается хрупкая трещина,

поскольку границы зерен затрудняют

переход

трещины скола

из

одного

зерна

в

другое

вследствие изменения

ее

направления движения

х

.

С

другой

стороны, зародышевые трещины

при

мелком зерне меньше.

В связи

с

этим измельчение зерна,

как

правило, понижает

f

n

.

x

и

умень-

шает возможность хрупкого разрушения.

На рис. 73

показано влияние

ве-

личины зерна стали

на

температурный порог хладноломкости.

Чем

круп-

нее зерно,

тем

выше порог хладноломкости.

Для

устранения интеркристал-

литного (межзеренного) хрупкого разрушения

и

понижения

f

n

.x

надо

уменьшать скопление примесей

в

приграничных объемах (сегрегацию

без

выделения)

и

образование

на

границах зерен

хрупких

фаз

(чаще химиче-

ских соединений), особенно

в

виде сплошной сетки.

Твердые растворы

обладают

большей пластичностью,

чем

гетеро-

генные структуры.

Повышение

чистоты металла, измельчение зерна,

все

технологические

приемы повышения

f

n

.

x

способствуют, увеличению работоспособности

из-

делия

при

циклических нагрузках.

Чем

лучше

пластичность,

тем

больше

работа пластической деформации

даже

при

наличии надреза, меньше

ско-

рость развития трещины

при

циклическом нагружении (больше

живучесть)

и

выше предел выносливости.

Структурная сверхнластичность.

У

некоторых сплавов наблюдается

эф-

фект сверхпластичностн. Суть эффекта состоит

в том, что в

сверхпластич-

ном

состоянии сплавы, имеющие очень

г

мелкое зерно

(~ 10 мкм),

приобретают

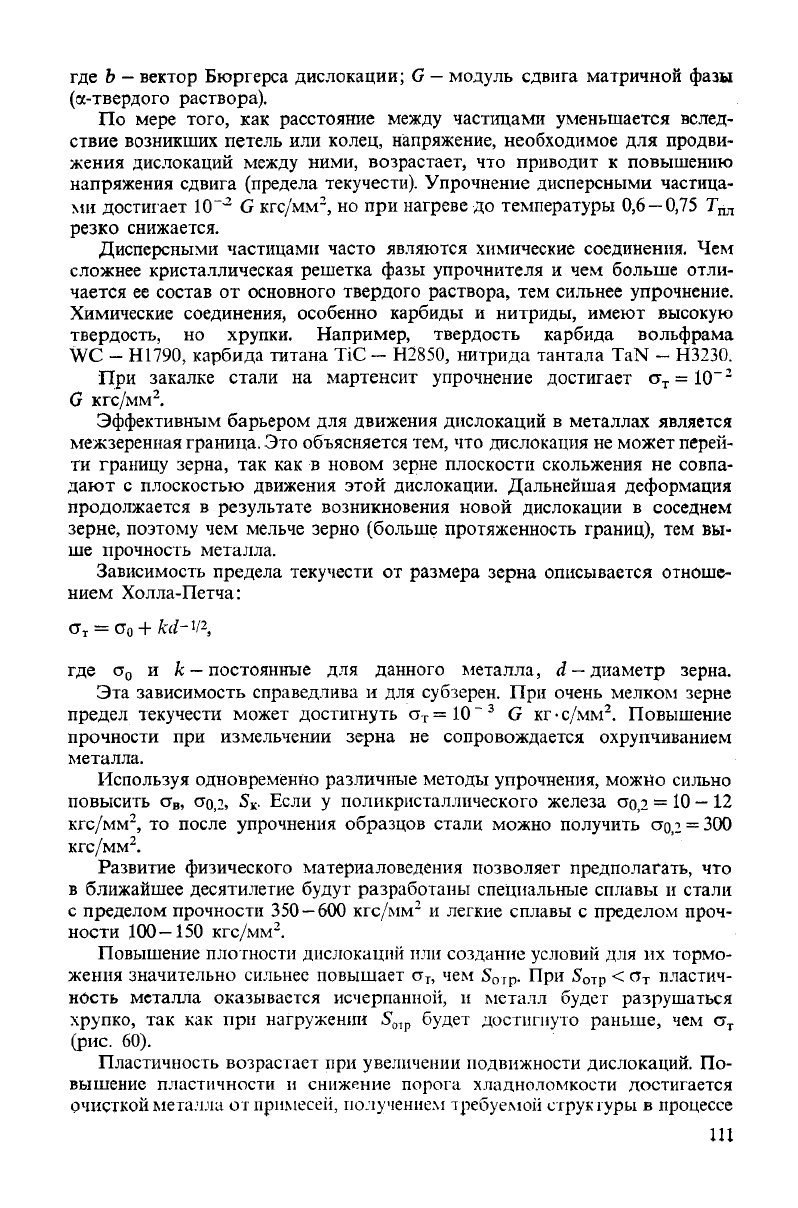

ви,кгс-м/см

способность

к

необычно большим плас-

тическим деформациям

(3 =

10

2

—10

5

%)

при

одновременном снижении сопро-

тивления деформации.

1

Плоскости скола в каждом зерне имеютсвою

ориентировку.

Рис.

73. Влияние

величины

зерна на ударную вязкость

желсла

и порог хладноломкости:

_|

/ -

крупнозернистая сталь;

2 —

мелкозернистая

Ц0

t,°C

саль

112

При

деформации в условиях сверхпластичности имеет место очень высокая чувствитель-

ность напряжения течения а к изменению скорости деформации е:

о = /СЕ".

Здесь к

—

коэффициент пропорциональности; т — показатель чувствительности сопротивления

lg(a,/a

2

)

деформации к скорости деформации: т = —— —, где о^ и сг

2

-сопротивление деформации

при

скоростях деформации £, и е, соответственно.

Если для обычных металлов и сплавов т < 0,3, то для сверхпластичного состояния m > 0,3

и

чаше

0,5-0,7.

Аномально высокая пластичность наблюдается также вблизи температур фазовых превра-

щений

и в момент мартенситного превращения (см. стр. 210).

Эффект

структурной сверхпластичности наблюдается при

температурах

(0,6

—

0,85) Т

1П

в диапазоне скоростей деформации (растяжение) Ю-

4

—Ю-

3

с"

1

.*

При

проявлении сверхпластичности деформация протекает главным

образом за

счет

межзеренного перемещения (зернограничного скольжения)

и

в меньшей степени

путем

внутризеренного дислокационного скольжения.

Используя эффект сверхпластичности, можно при затрате небольших уси-

лий

осуществить значительные деформации.

Проблема создания промышленного сверхпластичного материала — это

прежде всего получение ультрамелкого равноосного зерна и сохранение

его при сверхпластичной деформации. Стабилизация размеров зерна до-

стигается: 1) применением двухфазных сплавов с объемным соотношением

фаз

1:1; в этом

случае

имеет место максимальное развитие межфазовой

поверхности, что обеспечивает взаимное торможение роста зерен фаз;

2) использованием дисперсных выделений, являющихся барьером для пере-

мещения

границ зерен. В настоящее время для обработки в состоянии

сверхпластичности чаще используют цинкоалюминиевый сплав

ЦА22

(22%

А1), титановые а + Р-сплавы (см. стр. 332), двухфазные а + (3-сплавы меди

и

цинка (латунь), алюминиевый сплав, состоящий из ос-раствора и дис-

персных частиц

Al

3

Zr

и некоторые

другие.

Композиционные

материалы. Высокая прочность может быть достигну-

та не только

путем

повышения плотности дислокаций, но и созданием так

называемых композиционных материалов. Композиционные материалы на

металлической основе состоят из пластичной матрицы (чаще алюминий,

магний,

никель и их сплавы), упрочненной высокопрочными тонкими во-

локнами

(Mo, W, сталь, бор, окись алюминия, графит и др.), которые опре-

деленным образом в ней ориентированы. Волокна имеют диаметр от до-

лей микрона до сотен микрон. Такие материалы сочетают высокую

прочность волокна, несущего основную нагрузку, с пластичностью ма-

трицы

1

. Предел прочности композиционных материалов на основе А1

и

Mg с углеродными волокнами (30

—

40 об%) при

20°С

составляет 70

—

80

кгс/мм

2

и при

400°С

— 60

—

70 кгс/мм

2

. При армировании А1 стальной про-

волокой (40 об. %) предел прочности при +

20°С

достигает 160 кгс/мм

2

.

* Скорость деформации е определяется из соотношения е =//т, с ', где /— степень де-

формации

(безразмерная величина); х — время, с.

1

Этот принцип ранее был применен в железобетоне, стеклопластиках и т. д. В системах,

армированных волокнами, матрица передает нагрузку полокнам и распределяет ее

между

ни-

ми.

Прочность такою композиционною материала зависит от прочности волокон, сил сцепле-

ния

между

волокнами и матрицей и от сопротивления матрицы

сдвигу.

113

Применение

композиционных материалов, сочетающих свойства срав-

нительной

мягкой матрицы и прочных высокомодульных (до

50000

кгс/мм

2

и более) волокон, дающих под нагрузкой

малую

деформацию, по-

зволяет повысить

удельную

прочность материала на 20 — 40%.

Композиционный

материал может быть получен направленной кри-

сталлизацией эвтектических сплавов. Роль матрицы и волокон в этом слу-

чае выполняют фазы, образующие эвтектическую смесь (например,

Nb

-

Nb

2

C,

Та - Та

2

С, Ni -

NiMo,

Ni

3

Al -

Ni

3

Nb

и др.).

Эти

сплавы

обладают

очень высокими механическими свойствами при

нормальной

и высокой

температурах.

Так, эвтектический сплав

Ni

3

Al -

Ni

3

Nb

при +

20°С

имеет а

в

= 100 кгс/мм

2

и при

1100°С

- а

в

= 50

кгс/мм

2

.

Недостатком этих материалов является малая пластичность.

Перспективны

дисперсноупрочненные сплавы. Под дисперсноупроч-

ненными

сплавами понимают композиционные материалы, упрочнителями

в

которых являются равномерно распределенные на определенном рас-

стоянии

(0,1 — 0,5 мкм)

друг

от

друга

дисперсные частицы (размером менее

0,01—0,05

мкм), не растворяющиеся в матрице (чистом металле или твер-

дом растворе). Эти частицы искусственно вводятся в сплав в процессе их

получения.

Расчет показывает, что эффективное упрочнение достигается

при

содержании упрочняющей фазы не более 5 — 10 об.%.

Использование

в качестве упрочняющих фаз стабильных тугоплавких

соединений,

не растворяющихся в матричном металле, позволяет

сохра-

нить

высокую прочность материала до 0,9 — 0,95 Т„

л

. В связи с этим такие

материалы чаще применяют как жаропрочные.

глава

vi ВЛИЯНИЕ НАГРЕВА НА СТРУКТУРУ

И

СВОЙСТВА ДЕФОРМИРОВАННОГО МЕТАЛЛА

Большая

часть работы (до 95%), затрачиваемой на деформацию металла,

превращается в

теплоту

(металл нагревается), остальная часть энергии ак-

кумулируется в металле в виде повышенной потенциальной энергии ато-

мов,,

смещенных из положения равновесия. О накоплении энергии свиде-

тельствуют

увеличение количества нарушений кристаллического строения

(поверхностей раздела, вакансий, дислокаций и т. д.) и рост остаточных на-

пряжений

в процессе деформации. В связи с этим состояние наклепанного

металла термодинамически неустойчиво. При нагреве такого металла

в

нем протекают процессы возврата и рекристаллизации, обусловливаю-

щие возвращение

всех

свойств к свойствам металла до деформации.

1. ВОЗВРАТ

При

нагреве до сравнительно низких температур (обычно ниже

0,2-0,3

Тпл)

L

начинается процесс возврата, под которым понимают повышение

структурного совершенства наклепанного металла в

результате

уменьше-

ния

плотности дефектов строения, однако при этом еще не наблюдается

заметных изменений структуры, видимой в оптическом микроскопе, по

сравнению с деформированным состоянием.

В процессе возврата различают две стадии. При более низких темпера-

турах

(ниже 0,2 Г

пл

) протекает первая стадия возврата —

отдых,

когда про-

исходит уменьшение точечных дефектов (вакансий) и перераспределение

дислокаций без образования новых субграниц.

Избыточные вакансии и межузельные атомы поглощаются дислокация-

ми

при перераспределении последних при нагреве. Кроме того, происходит

сток вакансий к границам зерен, что определяет уменьшение их концентра-

ции.

Далее

вакансии и межузельные атомы при встрече взаимно пога-

шаются. В процессе

отдыха

частично устраняются и дислокации. Дислока-

ции

противоположных знаков притягиваются и аннигилируют.

Вторая стадия возврата —

полигонизация,

под которой понимают дро-

бление (фрагментацию) кристаллитов на субзерна (полигоны) с мало-

угловыми границами.

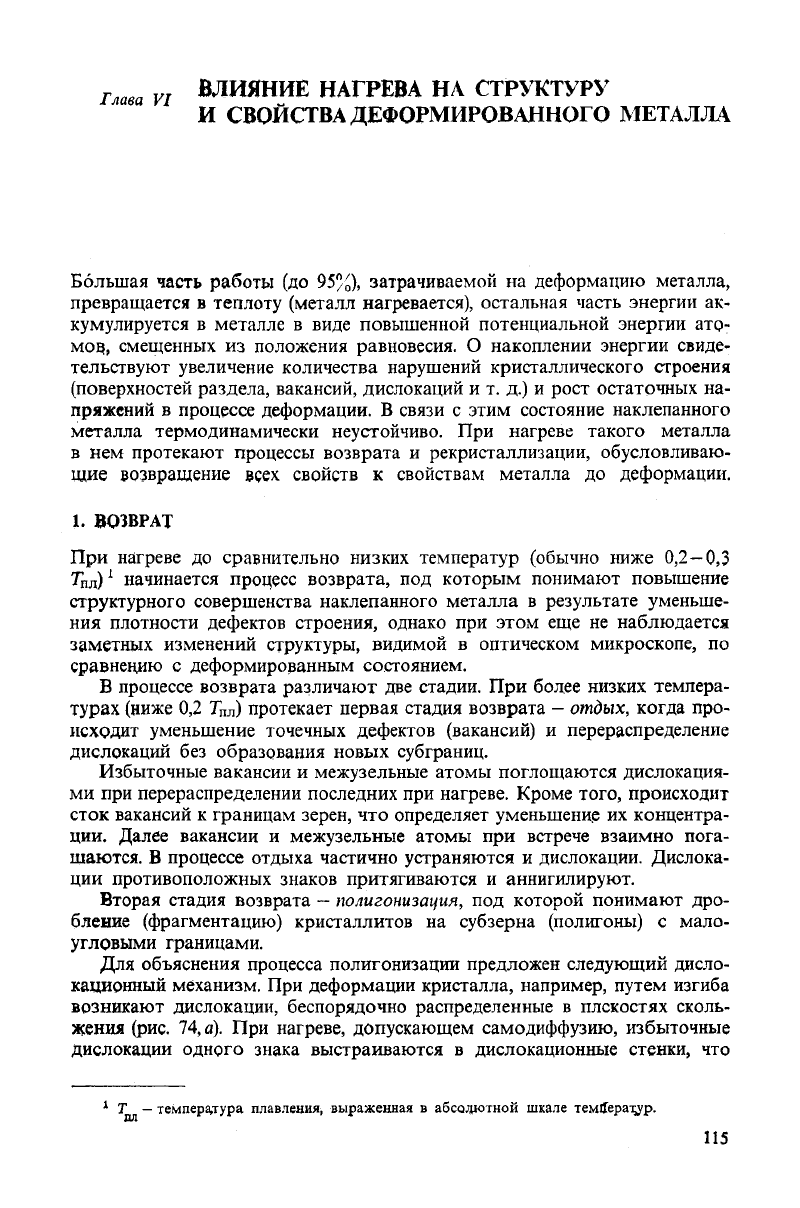

Для объяснения процесса полигонизации предложен следующий дисло-

кационный

механизм. При деформации кристалла, например,

путем

изгиба

возникают дислокации, беспорядочно распределенные в плскостях сколь-

жения

(рис. 74,

а).

При нагреве, допускающем самодиффузию, избыточные

дислокации одного знака выстраиваются в дислокационные стенки, что

1

Т - температура плавления, выраженная в абсолютной шкале температур.

115

Рис.

74.

Схема

процесса полигонизации:

а — распределение дислокации после деформации; б — образование границ блоков; с —

субзерна

в

структуре

железа

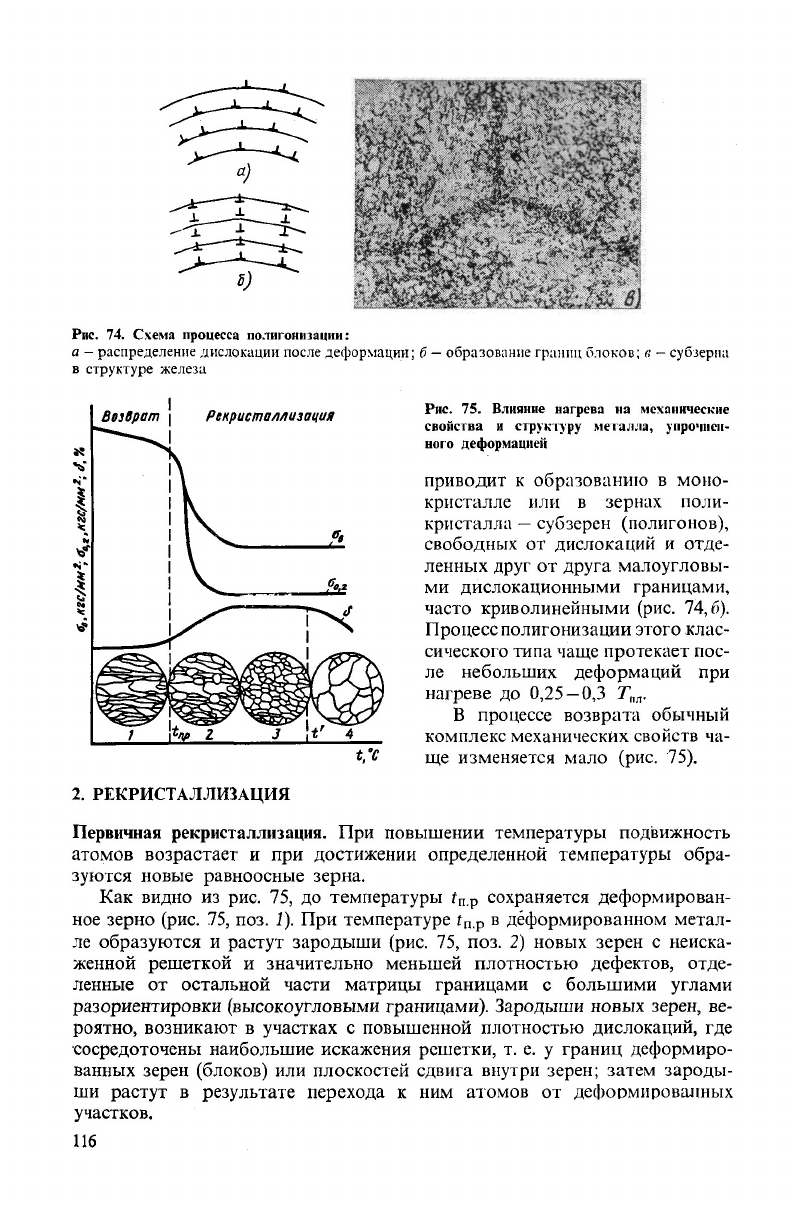

Рис.

75. Влияние нагрева на механические

свойства и

структуру

металла,

упрочнен-

ного деформацией

V

Возврат

>

Рекристаллизация

V *

t;c

приводит к образованию в моно-

кристалле или в зернах поли-

кристалла — субзерен (полигонов),

свободных от дислокаций и отде-

ленных

друг

от

друга

малоугловы-

ми

дислокационными границами,

часто криволинейными (рис. 74,6).

Процесс

полигонизации этого клас-

сического типа чаще протекает пос-

ле небольших деформаций при

нагреве до

0,25-0,3

Т

т

.

В процессе возврата обычный

комплекс

механических свойств ча-

ще изменяется мало (рис. 75).

2. РЕКРИСТАЛЛИЗАЦИЯ

Первичная

рекристаллизация. При повышении температуры подвижность

атомов возрастает и при достижении определенной температуры обра-

зуются новые равноосные зерна.

Как

видно из рис. 75, до температуры г

п

.р сохраняется деформирован-

ное

зерно (рис. 75, поз. 1). При температуре f

n

.

p

в деформированном метал-

ле образуются и

растут

зародыши (рис. 75, поз. 2) новых зерен с неиска-

женной

решеткой и значительно меньшей плотностью дефектов, отде-

ленные

от остальной части матрицы границами с большими углами

разориентировки

(высокоугловыми границами). Зародыши новых зерен, ве-

роятно,

возникают в участках с повышенной плотностью дислокаций, где

•сосредоточены наибольшие искажения решетки, т. е. у границ деформиро-

ванных зерен (блоков) или плоскостей сдвига внутри зерен; затем зароды-

ши

растут

в

результате

перехода к ним атомов от деформированных

участков.

116

При

нагреве наклепанного металла не восстанавливается старое зерно,

а появляется совершенно новое, размеры которого

могут

существенно от-

личаться от исходного. Образование новых, равноосных зерен (рис. 75, поз.

3) вместо ориентированной волокнистой

структуры

(рис. 75, поз. 1) дефор-

мированного металла называется

рекристаллизацией

обработки,

или пер-

вичной

рекристаллизацией.

Процесс

первичной рекристаллизации термодинамически выгоден, так

как

сопровождается уменьшением объемной свободной энергии. В резуль-

тате

рекристаллизации наклеп практически полностью снимается и свой-

ства приближаются к их исходным значениям. Как видно из рис. 75, при

рекристаллизации предел прочности, и, особенно, предел текучести, резко

снижаются, а пластичность (8, \|/) возрастает. Разупрочнение объясняется

снятием искажения решетки и резким уменьшением плотности дислокаций.

Плотность дислокации после рекристаллизации снижается с Ю

10

- 10

12

см"

2

до 10

6

- 10

8

см~

2

. Наименьшую

температуру

г

п

.р (см. рис. 75), при

которой начинается процесс рекристаллизации и происходит разупрочне-

ние

металла, называют

температурным

порогом

рекристаллизации.

Эта температура не является постоянной физической величиной, как,

например,

температура плавления. Для данного металла (сплава) она зави-

сит от длительности нагрева, степени предварительной деформации, вели-

чины

зерна до деформации и т. д. Температурный порог рекристаллизации

тем ниже, чем выше степень деформации, больше длительность нагрева

или

меньше величина зерна до деформации.

Температура начала рекристаллизации г

п

.

р

металлов, подвергнутых

значительной деформации, для технически чистых металлов составляет

примерно 0,4 Т

пл

(правило А. А. Бочвара), для чистых металлов она сни-

жается до

(0,1—0,2)

Т

пл

, а для сплавов

твердых

растворов возрастает до

(0,5-0,6)

Т

пл

.

Для полного снятия наклепа металл нагревают до более высоких тем-

ператур, чтобы обеспечить высокую скорость рекристаллизации и полноту

ее протекания. Такая термическая обработка получила название

рекристал-

лизащонный

отжиг.

Собирательная рекристаллизация. После завершения первичной рекри-

сталлизации в процессе последующего нагрева происходит рост одних ре-

кристаллизационных зерен за

счет

других

(рис. 75, поз. 4)

1

. Это происхо-

дит

путем

передвижения высокоугловых границ таким образом, что зерна

с вогнутыми границами

«поедают»

зерна с выпуклыми границами. Про-

цесс роста новых рекристаллизованных зерен называют

собирательной

ре-

кристаллизацией.

Основной причиной собирательной рекристаллизации

является стремление системы к уменьшению зернограничной (поверхност-

ной)

энергии благодаря уменьшению протяженности границ при росте зер-

на.

В период собирательной рекристаллизации предел текучести может

уменьшиться в соответствии с соотношением Хола-Петча.

При

высокой температуре (выше t') пластичность может также умень-

шаться (см. рис. 75), что объясняется сильным ростом зерна (явление пере-

грева при рекристаллизации).

1

Собирательная рекристаллизация начинается после того, как выросшие зародыши рекри-

сталлизации приходят во взаимное соприкосновение.

117

Вторичная рекристаллизация. Некоторые

из

новых зерен имеют пред-

почтительное условие

для

роста. Зерна, растущие

с

большой скоростью,

можно условно рассматривать

как

зародышевые центры, поэтому процесс

их роста получил название

вторичной

рекристаллизснши.

В

результате

вто-

ричной

рекристаллизации образуется множество мелких зерен

и

неболь-

шое количество очень крупных зерен. Вторичная рекристаллизация,

ве-

роятно,

вызывается благориятной

для

роста кристаллографической ориен-

тировкой отдельных зерен, меньшей,

чем у

других

зерен концентрацией

дефектов (величиной объемной энергии),

и

более высокой подвижностью

границ

в

результате

неравномерного выделения примесей. Разнозерни-

стость понижает пластичность.

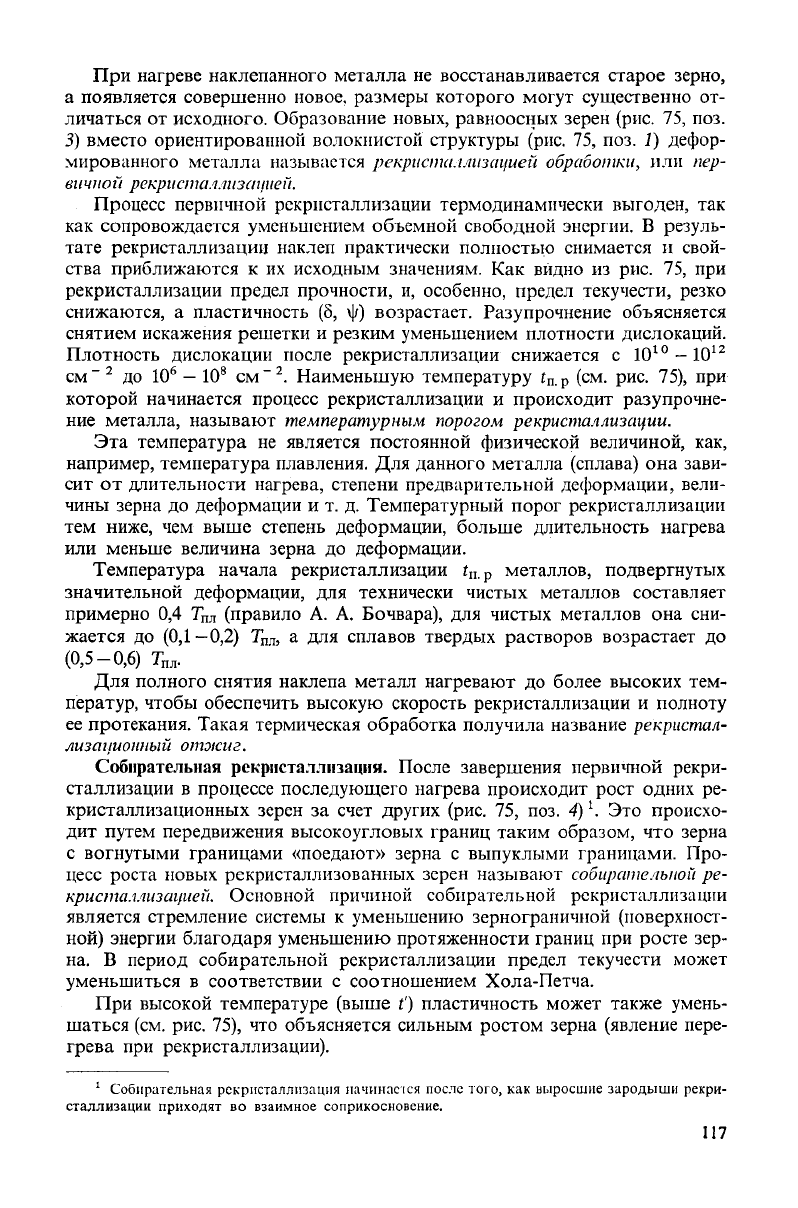

Размер зерна после рекристаллизации. Размер рекристаллизованного

зерна оказывает большое влияние

на

свойства металла.

Как

указывалось

выше, металлы

и

сплавы, имеющие мелкое зерно,

обладают

повышенной

прочностью

и

особенно пластичностью. Однако

в

некоторых

случаях

необ-

ходимо, чтобы металл имел крупное зерно.

Так,

например, трансформа-

торная сталь

или

техническое железо наиболее высокие магнитные свой-

ства имеют

при

крупном зерне. Величина зерна после холодной

пластической деформации

и

рекристаллизации может быть больше

или

меньше исходной.

Она

зависит

от

температуры рекристаллизационного

отжига

(рис.

76, а),

его

продолжительности

(рис.

76,6), степени предвари-

тельной деформации

(рис. 76,

в), химического состава сплава, размера

ис-

ходного зерна, наличия нерастворимых примесей

и т. д. При

данной степе-

ни

деформации

с

повышением температуры

и при

увеличении продолжи-

тельности отжига размер зерна возрастает. Величина, рекристаллизованно-

го зерна

тем

меньше,

чем

больше степень деформации

(рис.

76, в).

При

низких

температурах

(выше

f

np

) t

u

t

2

(рис. 76,

б) образование рекристалли-

зованного зерна происходит

не

сразу,

а

через некоторый отрезок време-

ни

—

так

называемый инкубационный период.

При

очень малых степенях деформации

(рис.

76, в) нагрев

не

вызывает

рекристаллизации.

При

3-15%-ной

деформации величина зерна после

от-

жига резко возрастает

и

может

во

много

раз

превысить размер исходного

зерна. Такую степень деформации называют

критической.

При

нагреве

по-

сле критической степени деформации также

не

происходит процесса рекри-

сталлизации

по

механизму образования новых зерен

и их

роста. Нагрев

после критической степени деформации вызывает только быстрый рост

од-

Температура

а-)

Степень

деформации

в)

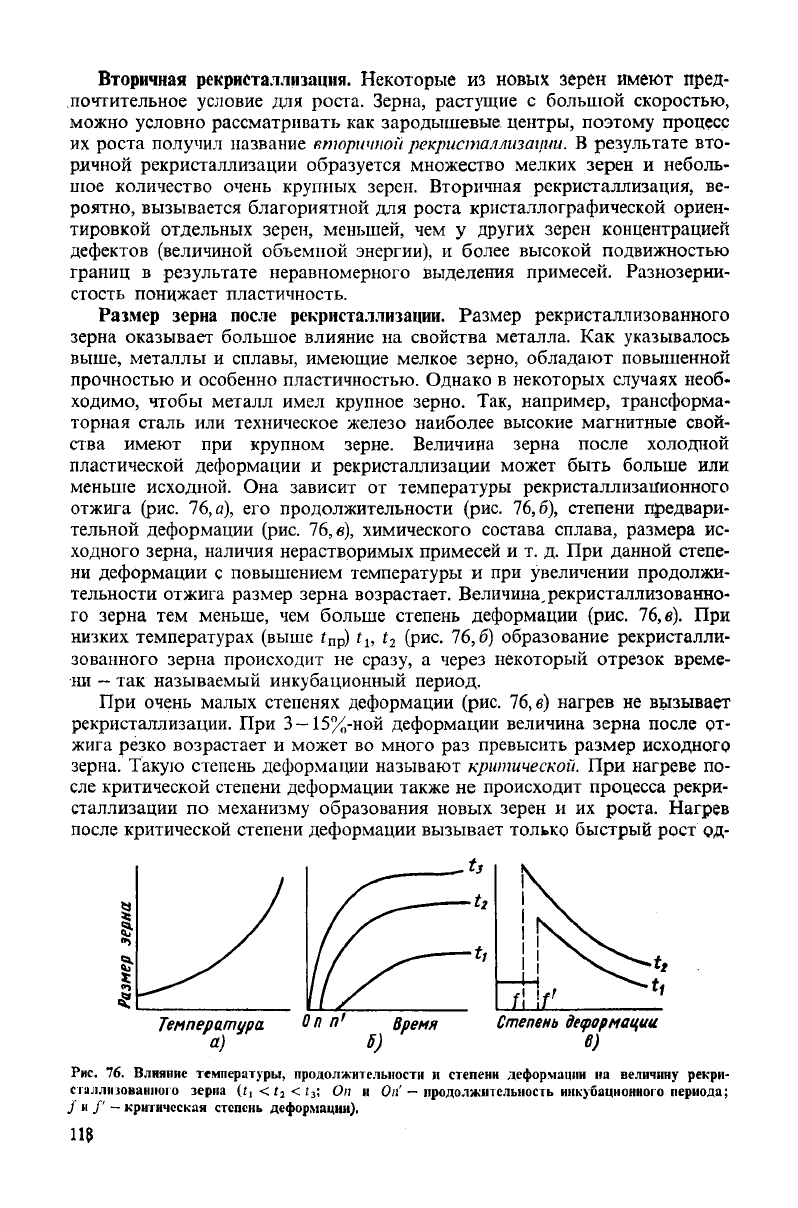

Рис.

76. Влияние температуры, продолжительности и степени деформации на

величину

рекрн-

сгаллизованною зерна (г, < t

2

< i

3

! On и On' — продолжительность инкубационного периода;

j

и /' — критическая степень деформации),

на

25

SO 75 %

Степень

деформации.

)

5102030

50 75

Степень

деформации

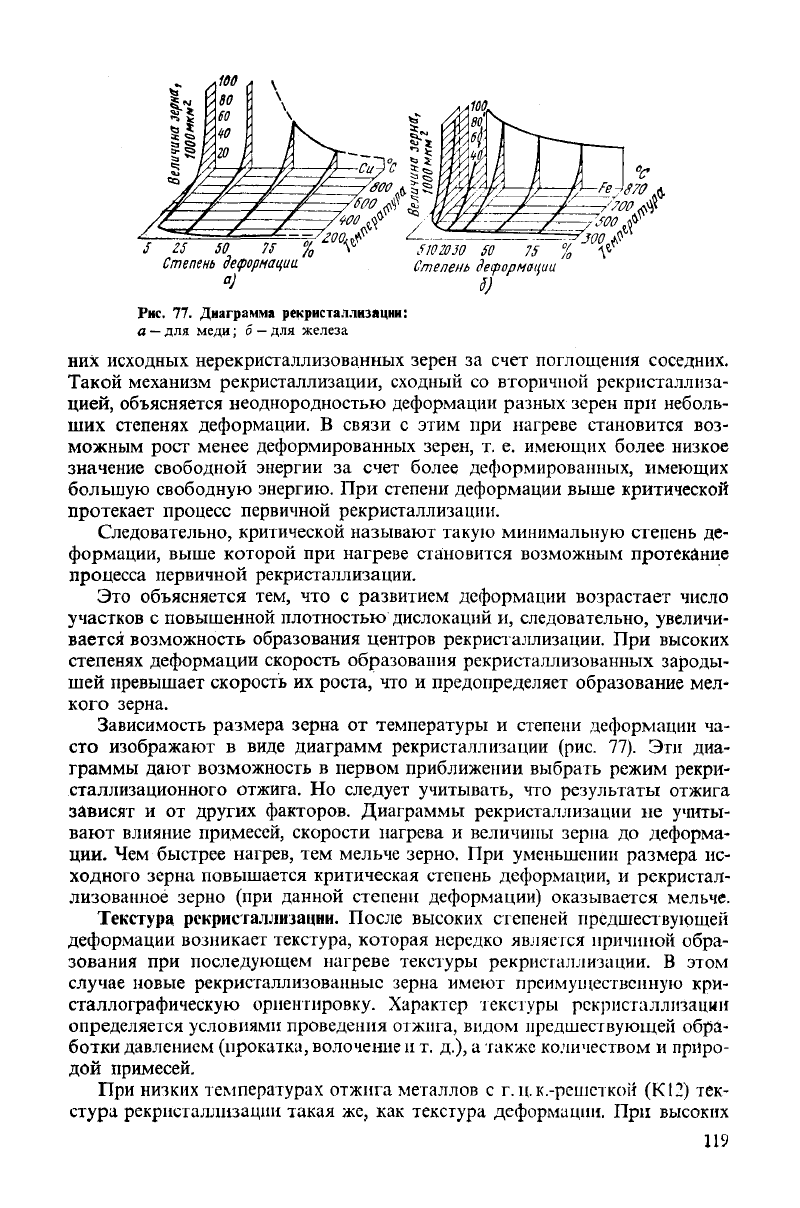

Рис.

77. Диаграмма рекристаллизации:

а

— для

меди;

о

—

для

железа

них исходных нерекристаллизованных зерен

за

счет

поглощения соседних.

Такой

механизм рекристаллизации, сходный

со

вторичной рекристаллиза-

цией,

объясняется неоднородностью деформации разных зерен

при

неболь-

ших степенях деформации.

В

связи

с

этим

при

нагреве становится

воз-

можным рост менее деформированных зерен,

т. е.

имеющих более низкое

значение свободной энергии

за

счет

более деформированных, имеющих

большую свободную энергию.

При

степени деформации выше критической

протекает процесс первичной рекристаллизации.

Следовательно, критической называют

такую

минимальную степень

де-

формации,

выше которой

при

нагреве становится возможным протекание

процесса первичной рекристаллизации.

Это объясняется

тем, что с

развитием деформации возрастает число

участков

с

повышенной плотностью дислокаций

и,

следовательно, увеличи-

вается возможность образования центров рекристаллизации.

При

высоких

степенях деформации скорость образования рекристаллизованных зароды-

шей превышает скорость

их

роста,

что и

предопределяет образование

мел-

кого зерна.

Зависимость размера зерна

от

температуры

и

степени деформации

ча-

сто изображают

в

виде диаграмм рекристаллизации

(рис. 77). Эти диа-

граммы

дают

возможность

в

первом приближении выбрать режим рекри-

сталлизационного отжига.

Но

следует

учитывать,

что

результаты

отжига

зависят

и от

других

факторов. Диаграммы рекристаллизации

не

учиты-

вают

влияние примесей, скорости нагрева

и

величины зерна

до

деформа-

ции.

Чем

быстрее нагрев,

тем

мельче зерно.

При

уменьшении размера

ис-

ходного зерна повышается критическая степень деформации,

и

рекристал-

лизованное зерно

(при

данной степени деформации) оказывается мельче.

Текстура рекристаллизации. После высоких степеней предшествующей

деформации возникает текстура, которая нередко является причиной обра-

зования

при

последующем нагреве текстуры рекристаллизации.

В

этом

случае

новые рекристаллизованные зерна имеют преимущественную

кри-

сталлографическую ориентировку. Характер текстуры рекристаллизации

определяется условиями проведения отжига, видом предшествующей обра-

ботки давлением (прокатка, волочение

и т.

д.),

а

также количеством

и

приро-

дой примесей.

При

низких

температурах

отжига металлов

с г.

ц. к.-решеткой (К12)

тек-

стура

рекристаллизации такая

же, как

текстура деформации.

При

высоких

119

температурах отжига текстура рекристаллизации часто отличается от тек-

стуры деформации или

отсутствует.

Текстуру рекристаллизации можно на-

блюдать в меди, алюминии, железе и

других

металлах. При образовании

текстуры рекристаллизации отожженный поликристаллический металл ха-

рактеризуется анизотропией свойств.

Анизотропия в ряде случаев нежелательна. Например, при глубокой

штамповке листы во избежание различных дефектов (складчатости, волни-

стой кромки и т. д.) должны деформироваться во всех направлениях оди-

наково.

Однако в некоторых случаях получение текстуры желательно.

В трансформаторной стали используют анизотропию магнитной прони-

цаемости, таким образом, чтобы ее максимальное значение вдоль [100]

было параллельно направлению магнитного потока.

3. ХОЛОДНАЯ И ГОРЯЧАЯ ДЕФОРМАЦИИ

В зависимости от соотношения температуры деформации и температуры

рекристаллизации различают холодную и горячую деформации. Холодной

деформацией называют такую, которую проводят при температурах ниже

температуры рекристаллизации. В связи с этим холодная деформация со-

провождается упрочнением (наклепом) металла.

Деформацию называют горячей, если ее проводят при температурах

выше температуры рекристаллизации для получения полностью рекри-

сталлизованной структуры.

При

этих температурах деформация также вызывает упрочнение («горя-

чий

наклеп»), которое полностью или частично снимается полигонизацией

и

рекристаллизацией, протекающими при температурах обработки и при

последующем охлаждении. В отличие от

статических

полигонизации и ре-

кристаллизации, рассмотренных ранее, процессы полигонизации и рекри-

сталлизации, происходящие в период деформации, называют

динамиче-

скими.

При

горячей обработке давлением (прокатке, прессовании, ковке, штам-

повке и т. д.) упрочнение в результате наклепа (повышение плотности дис-

локации) непосредственно в процессе деформации непрерывно чередуются

с процессом разупрочнения (уменьшением плотности дислокаций) при

динамической полигонизации и рекристаллизации во время деформации

и

охлаждения.

В этом основное отличие динамической полигонизации и рекристалли-

зации

от статической. Механизмы процессов статической и динамической

полигонизации

и рекристаллизации одинаковы.

Горячую деформацию в зависимости от состава сплава и скорости де-

формации

обычно проводят при температурах (0,7 — 0,75) Т

пл

.

При

этих температурах процессы динамической полигонизации и ре-

кристаллизации успевают проходить в процессе деформации, что значи-

тельно снижает сопротивление металла пластической деформации и повы-

шает пластичность.

Когда металл после деформации имеет частично рекристаллизованную

структуру,

то такую деформацию правильнее называть неполной горячей,

или

теплой. В этом

случае

процесс деформации металла с большими обжа-

тиями

и больших сечений затрудняется.