Кузьміч О.К. Відкриті гірничі роботи

Подождите немного. Документ загружается.

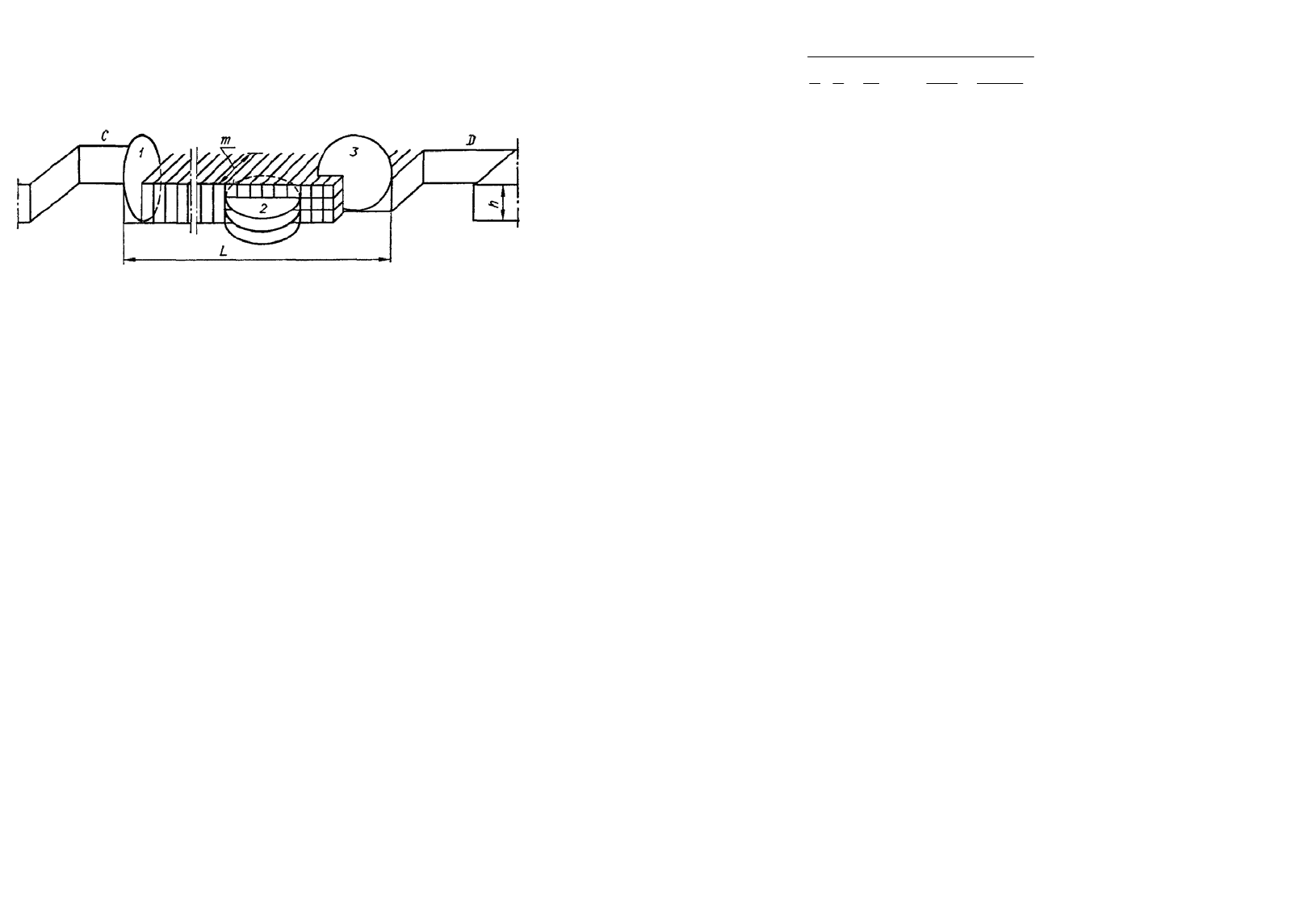

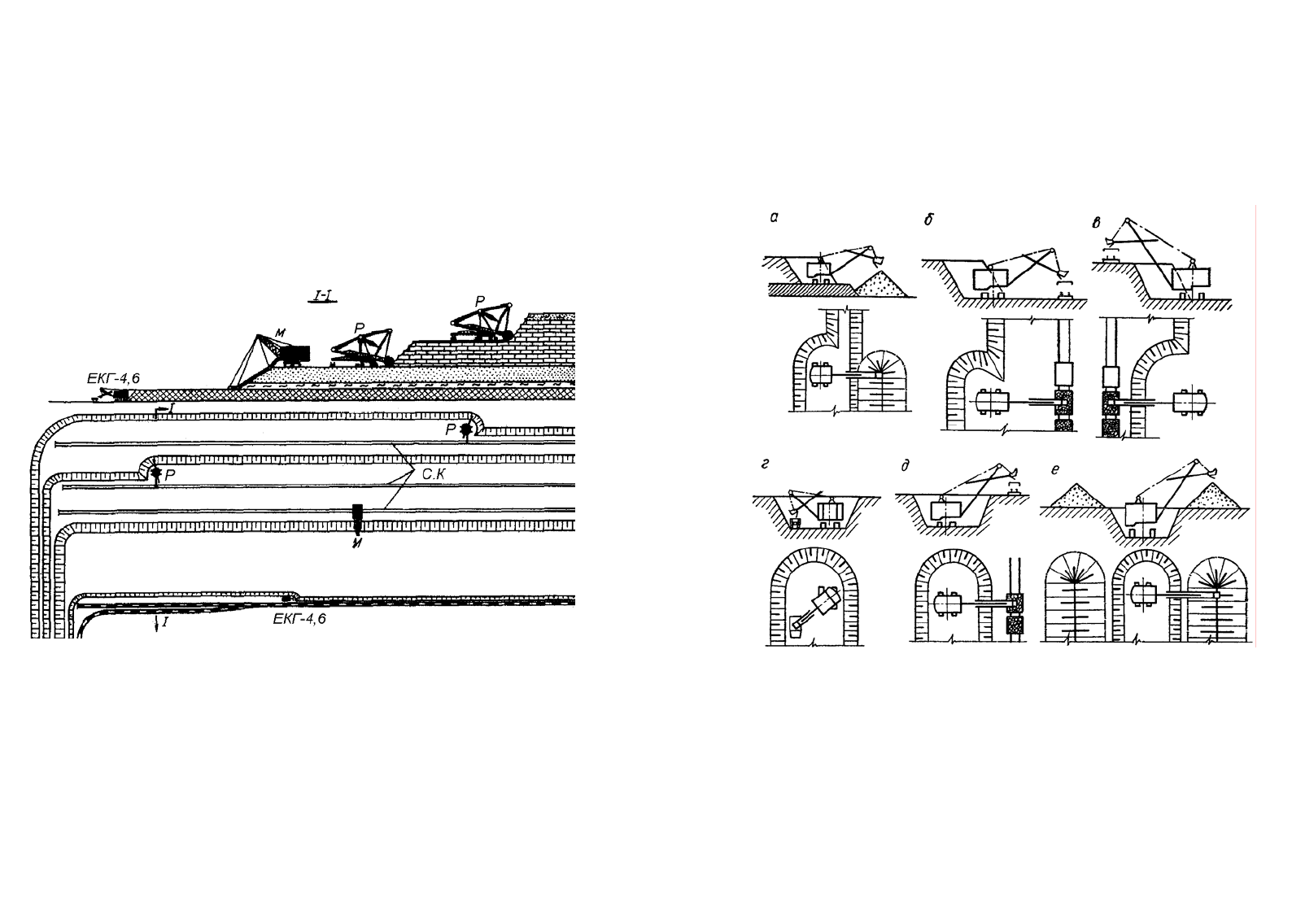

Порядок роботи однобарової машини з ріжучими ланцюгами наступний (рис.9.1).

Спочатку роблять вертикальні пропили. Після кожного пропилу машину пересувають

уздовж вибою на крок, що дорівнює довжині каменя. Потім бар повертають на 90

0

та

роблять горизонтальні пропили. Для відділення каменя від масиву бар установлюють

таким чином, щоб його площина була паралельною площині вибою.

Технологія видобутку штучного пиляного каменя та крупних блоків включає

роботи по віддаленню порід, що покривають, зачищенні покрівлі пласта та саме ви-

добувні. Для створення

фронту видобувних робіт проходять розрізну траншею гли-

биною, що дорівнює висоті уступу, а ширина траншеї визначається типом та параме-

трами каменярізальної машини.

Потужні та однорідні пласти корисної копалини при наявності відповідних

машин розробляють більш простими та економічними високими уступами, а складні

та малої потужності – низькими. Кут укосу уступу при будь яких

умовах розробки до-

рівнює 90

0

.

9.3. Особливості розробки гранітних родовищ

Характерною особливістю гранітних родовищ є їх великі розміри за площею

та глибиною залягання. Це дозволяє створювати великі кар’єри з потужними засоба-

ми механізації. Наявність напрямків полегшеного розколу граніту розташування трі-

щин окремості – важливіша особливість цих родовищ, яку потрібно враховувати при

виборі способу та напрямку розробки. Низький коефіцієнт розкриву, незначна водо-

обільність, висока стійкість порід створюють передумови для рентабельного видобу-

тку граніту.

Родовища граніту можна поділяти на три групи: штучного каменя; рядового

каменя та змішаного типу, у яких на одних ділянках можна видобувати штучний ка-

мінь, а інші доцільно використати для отримання бутового каменя та щебеню.

Виймання штучного граніту пов’язано й руйнуванням та подрібненням маси-

ву на частини. У той же час необхідно по можливості уникнення зайвого подрібнення

каменя. Цього можна уникнути при правильному врахуванні особливостей гранітних

родовищ. Передусім слід використати тріщини, а також напрям полегшеного роз-

колу граніту (“хід каменя”). Роботи потрібно вести так, щоб створювалися лише міс-

цеві

напруження, що концентруються в напрямі потрібного розколу.

Друга особливість розробки гранітних родовищ полягає у тому, що на бага-

тьох кар’єрах основна продукція – штучний камінь – видобувається в менших обся-

гах, ніж попутна – у вигляді буту, щебеню та брущатки. Для раціональної розро-

бки гранітних родовищ потрібно комплексне використання усієї гірської маси, що

80

,

11111

3600

2.

⎟

⎠

⎞

⎜

⎝

⎛

⋅

′

+

⋅

+

⎟

⎠

⎞

⎜

⎝

⎛

′

+

⋅⋅

=

Mczcccv

kh

P

чe

p

τ

м

3

/г, ( 2.10 )

де h

e

– глибина ефективного розпушення, м;

k

ч

- коефіцієнт використання розпушувача в часі, k

ч

= 0,7…0,8;

v - середня робоча швидкість руху розпушувача, м/с;

τ

- сумарний час, що витрачено при переїзді розпушувача на наступну борозну,

с;

z – довжина паралельного проходу, м;

с - відстань між перехрестними проходами c

′

= (1,2…1,5) с, м;

М - довжина поперечного проходу, м.

Розробка уступу з використанням розпушувачів полягає в послідовному

розпушуванні гірської маси, згрібання її в навал (“штабіль”) заввишки 3…4 м та на-

вантаженні екскаватором. При вийманні породи скреперами ківш наповнюється при

русі скрепера по поверхні вибою, шо розпушений.

Механічне руйнування гірських порід в кар’єрі в порівнянні з

буропідрив-

ним має наступні переваги:

∗ покращуються умови селективної розробки порід при горизонтальному та

похилому заляганні;

∗ знижується вартість розпушення за рахунок зниження простоїв облад-

нання, що виникають при підриванні порід, та високою продуктивністю;

∗ зменшуються втрати та збіднювання корисної копалини;

∗ підвищується безпечність робіт.

2.6. Запобігання від промерзання та відтаювання

змерзлих

гірських порід

Вологі м’які та пухкі породи при негативних температурах змерзаються й,

різко змінюючи свої фізико-механічні властивості, стають непридатними для розро-

бки без запобіжного розпушення. Одною з мір підготовки гірських порід до розроб-

ки є запобігання від промерзання. Існує декілька способів:

∗ орання та боронування верхніх шарів

уступів, що підготовлюються до

розробки в зимних умовах;

∗ утворення снігового покриву над шаром породи;

∗ утворення льодоповітряного покриву; запобіжного шару теплоізолюючим

матеріалом;

∗ покриття поверхні запобіжного шару теплоізолюючим матеріалом;

∗ улаштування тепляків та спеціального покриття.

Вибір способу запобігання від промерзання залежить від фізико-

механічних властивостей порід, їх вологості, потужності кар

’єру, механізації вий-

мання та транспортування, погодно-кліматичних умов.

Орання та боронування гігроскопічних порід проводять з метою утворення

своєрідного теплоізоляційного шару. Орють на глибину 30…60 см, а боронують –

на 20 см. Частки породи, що заборонована, під діянням осінніх дощив розклада-

ються та поглинають значну кількість вологи. Під цим шаром знаходиться шар

21

Рис. 9.1. Технологічна схема розробки уступу кам’янорізальною машиною

великих кусків породи, яка служить добрим теплоізолятором. Взимку промерзає

тільки верхній шар потужністю біля 20 см, який легко розробляється екскаватором

чи іншими засобами.

Для запобігання порід від промерзання на площадках уступів затримують

сніг, влаштовують сніжні вали та встановлюють снігозатримувальні щити. Вали та

щити розміщують рядами перпендикулярно напрямку вітру. Після снігопадів та хур-

товин сніг поливають водою, утворюється льодова кора, яка заважає конвекції теп-

ла. Цей спосіб ефективний при незначної глибині промерзання.

Невеликі ділянки в кар’єрі запобігають від промерзання за допомогою шту-

чних льодоповітряних покрить. Для цього навколо ділянки влаштовують земляний

вал та заливають водою. Через декілька діб на ньому утворюється льодове

покрит-

тя, під яким знаходиться вода. Перед розробкою воду випускають та розроблюють

породи під льодовим покриттям.

При більш суворому кліматі рекомендується утепляти породи, покривати їх

мохом, тирсою, шлаком та ін.

На невеликих кар’єрах влаштовують тепляки та навіси. Тепляки представ-

ляють собою напівстаціонарний збірно-розбірний намет з тросовим чи сітчастим

покриттям.

Використовують також відтаювання порід електрообігріванням, поверхне-

вим спалюванням, гарячими газами, за допомогою пара та гарячої води та іншими

способами.

При глибинному електрообігріванні електроди розміщують в шаховому по-

рядку в спеціальних шпурах на глибині, що дорівнює глибині промерзання, на від-

стані 50…70 см. Витрати електричної енергії – 15…20 кВт.г/м

3

.

Поверхневе відтаювання полягає в тому, що електроди у вигляді металіч-

них сіток розміщують на поверхні ділянки. При протіканні струму високої частоти

(70 кГц) та високої напруги (12 кВ) процес розморожування порід протікає 30 хв,

витрати електроенергії – 3 кВт. г/м

3

.

Поверхневе спалювання полягає в спалюванні шару вугілля товщиною

20…35 см на поверхні ділянки, що відтаюється.

Пропускання гарячих газів, що виникли в результаті спалювання дизельно-

го палива, по напівтрубах, що укладені на ділянці, також сприяє відтаюванню по-

рід.

Відтаювання паром та гарячою водою здійснюється за допомогою спеціа-

льних голок, що встановлені в

шпури. При пропусканні пара чи гарячої води по цим

голкам породи відтаюють.

2.7. Принципи розрахунку свердловинних зарядів

За конструкцією свердловинні заряди ВР можуть бути суцільними та роз-

осередженими (рис.2.5).Суцільний заряд, що розміщується в нижньої частині свер-

дловини, діє в основному на нижню частину уступу. Тому при підриванні суцільних

зарядів (особливо в міцних важкоподрібнених породах) утворюється негабарит.

Розосереджені заряди з повітряними проміжками, конструкція яких розроблено в

ІГС ім. О.О.Скочинського під керівництвом акад. М.В.Мельникова, дозволяє покра-

щити подрібнення породи завдяки додатковому використанню частини енергії ви-

буху, що витрачається при суцільному заряді на переподрібнення породи, що зна-

ходиться в безпосередньої близькості до заряду.

22

Видобуту гірську масу звичайно збагачують. Мокре збагачення включає гро-

хочення, подрібнення та промивання. При сухому збагаченні остання операція відсу-

тня. Збагачувальне улаштування на кар’єрах розділяється на стаціонарні та пересу-

вні. Перші улаштовуються на кар’єрах з великою виробничою потужністю та значним

терміном дії. Механічне сухе збагачення пісків полягає у

відсіюванні, відвіянні та еле-

ктроочищенні; остання може бути магнітним чи електричним. Хімічне збагачування

частіше усього полягає у обробці пісків розчином щавелекислого натру та калію із

добавленням кристалічного сірчанокислого заліза, унаслідок чого окис заліза пере-

водиться у розчинні солі, що віддаляються промиванням.

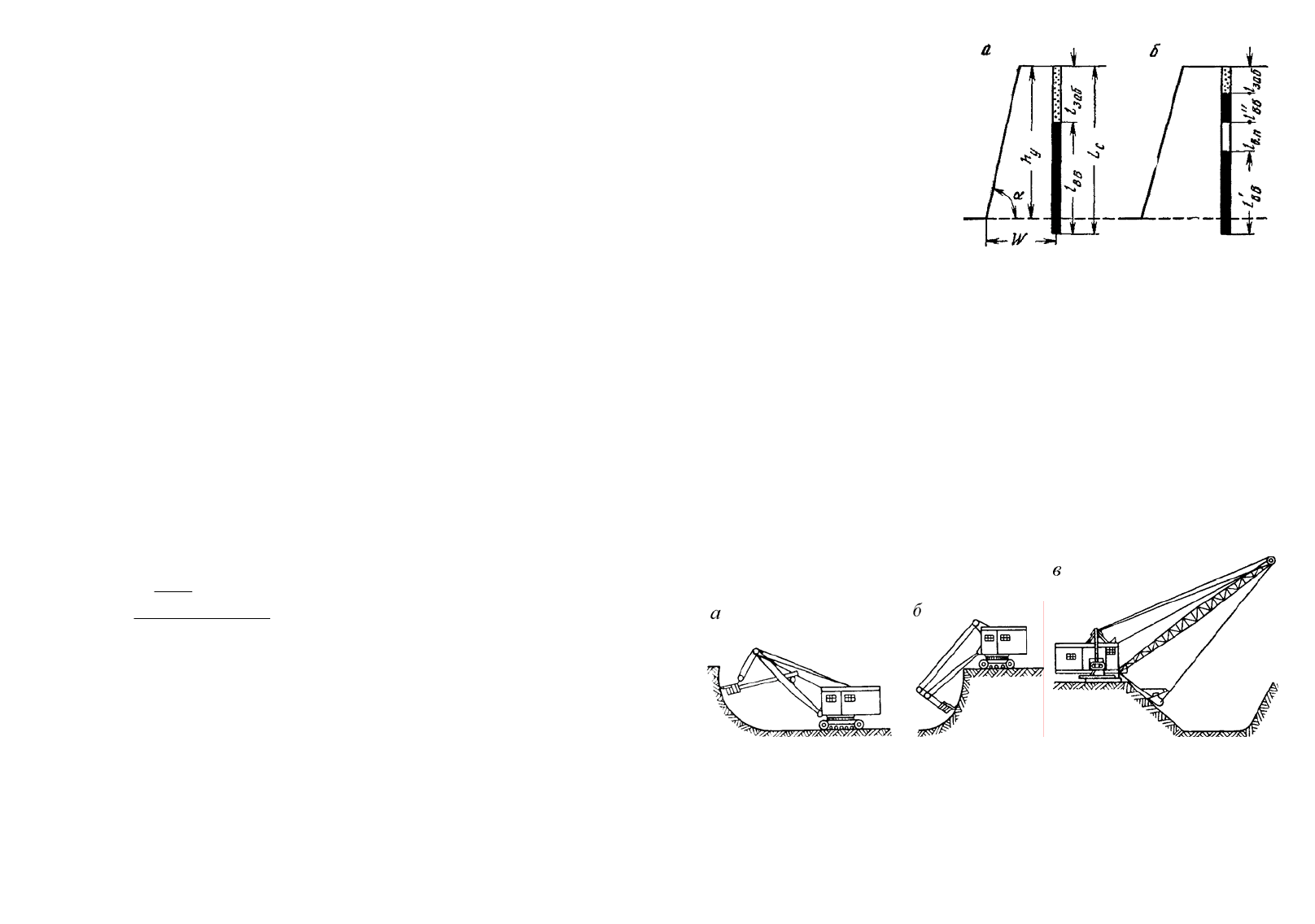

9.2. Видобуток пиляного каменя

Пиляне каміння отримують із опок, туфу, вапняків та ін. порід, які можуть бу-

ти розпиляні дисковими пилами, барами, кільцевими фрезами. З цих порід випилю-

ють стенові каміння та стенові блоки наданих розмірів безпосередньо у вибої, що й

визначає особливість технології та механізації розробки родовищ пиляного каміння.

До таких особливостей відносять малу висоту уступу (0,4…3,0 м), необхідність до-

тримання розмірів каміння, що випилюються, із міліметровими допусками. Висота

уступу повинна бути рівною чи кратною одному із розмірів каменя, що випилюється.

Родовища пильного каміння, як правило, характеризуються малим обсягом

розкриву. Для розробки м’якого розкриву при невеликої її потужності використовують

бульдозери та скрепери. Скельний розкрив

розробляється із використанням бурови-

бухових робіт та спеціальних каменярізальних машин. У зв’язку з тим, що при підри-

вних роботах порушується цілість нижчележачого шару, між підривним розкривним

уступом та пильним каменем необхідно залишати запобіжний шар, який розробляють

каменярізальними машинами чи з використанням шпурових зарядів при передчасної

підрубці шару врубовими машинами. Вруб

виконується на 20…50 см нижче підошви

розкривного уступу, що забезпечує утворення запланованої покрівлі першого уступу

пиляного каменя. Висота уступу, що підрубується, складає 2…2,5 м. Підірвана гірсь-

ка маса навантажується автонавантажувачами чи невеликими екскаваторами у авто-

самоскиди та транспортується на зовнішні чи внутрішні відвали.

Після закінчення розкривних робіт, а також очищення та планування

покрівлі

верхнього уступу виконують оконтурювання фронту робіт фланговими траншеями.

Видобуток пиляного каменя виконують за допомогою машин із дисковими

пилами, з кільцевими фрезами та ланцюговим ріжучим інструментом.

Дискова пилка представляє собою диск, виготовлений із високоякісної сталі

товщиною 10…20 мм, на ободі якого встановлені змінні зубки, що армуються плас-

тинами із твердого сплаву. Пилки конструктивно прості, зносостійкі та надійні в екс-

плуатації.

Кільцеві фрези значно стійкі, ніж дискові пилки. Фреза укорінюється в гірську

породу на глибину, що дорівнює 0,70…0,75 діаметра фрези. Принцип роботи машини

із кільцевими фрезами полягає в утворенні поперечних пропилів по усієї довжині

фронту уступу двома вертикально розташованими фрезами та повздовжніх горизон-

тального та вертикального пропилів, що виконуються тими ж фрезами, але демонто-

ваними та установленими для роботи у новому положенні. Недолік цих машин – від-

носно малий термін служби фрези, складність їх виробництва та ремонту.

Машини з ріжучими ланцюгами використовують для видобутку крупних бло-

ків вапняно-черепашнику міцністю до 300 кг/м

2

. Вони відрізняються простотою конс-

трукції та можливістю різання породи на велику глибину.

79

9. ОСОБЛИВОСТІ ВІДКРИТОЇ РОЗРОБКИ РОДОВИЩ НЕРУДНИХ

БУДІВЕЛЬНИХ МАТЕРІАЛІВ

9.1. Видобуток буто-щебеневих та гравійних будівельних

матеріалів.

Технологія, механізація та організація розробки щебеневих родовищ майже

не мають специфічних особливостей у порівнянні з експлуатацією родовищ інших

корисних копалин. Кількість видобувних уступів (заввишки 10…12 м, рідше – до 20 м)

звичайно не перевищує 4. Розкривають родовища, як правило, груповими чи загаль-

ними траншеями простої форми зовнішнього

закладення.

Виробництво щебеню з гірської маси, що надходить із кар’єру, виконується в

подрібнено-сортувальних цехах. Доцільна технологічна схема подрібнено-

сортувального заводу вибирається на основі зіставлення різних варіантів видобутку

та перероблення гірської маси з врахуванням річного обсягу виробництва щебеню,

асортименту продукції з вказівкою виходу окремих фракцій та потрібної марочності,

напрямку

використання побічних продуктів, що утворюються в процесі переробки

породи на щебінь, гранулометричних та тривких характеристик вихідної гірської ма-

си. Гранулометричний склад подрібненої маси у багатьох випадках залежить від па-

раметрів підривання, тому проектування оптимального паспорта буровибухових ро-

біт надається першорядне значення.

Технологічні взаємозв’язки між кар’єром та подрібнено-сортувальним заво

-

дом зумовлюються відповідністю максимальних за величиною кусків гірської маси та

прийомних отворив дробарки первинного подрібнення, а також ступенем усереднен-

ням якості вихідної сировини за вмістом глинястого домішку та некондиційного за

міцністю.

Гравій широко використовують для виробництва бетону та залізобетону, по-

криття автомобільних доріг та в якості баласту для верхньої будови залізничних ко-

лій.

Для промислової розробки гравійних родовищ необхідно, щоб забезпече-

ність у запасах складала 50 тис. м

3

для кар’єрів районного значення та 2…5 тис.м

3

-

для місцевих підприємств. Граничну потужність наносів визначають за формулою

()

,

100

max

b

ca

SB

h

H

⎥

⎦

⎤

⎢

⎣

⎡

+−

⋅

=

м, ( 9.1 )

де

h – корисна потужність продуктивного шару, м; В – максимально допустима собі-

вартість готової продукції, грн/м

3

; S – промисловий вміст корисних компонентів у

гірської масі, %;

а – витрати по видобутку піщано-гравійної суміші, грн/м

3

; b – ви-

трати на віддалення наносів, грн/м

3

; с - витрати на збагачення гравію та піску, грн/м

3

.

Найбільш характерними системами розробки піщано-гравійних родовищ є

спеціальні системи з використанням бульдозерів та скреперів, а також засобів

гідромеханізації.

Велике розповсюдження мають різні варіанти використання автомобільного

та рідше – залізничного транспорту з зовнішнім відвалоутворенням. Буропідривні

роботи використовують лише у тих випадках, коли заляганню корисної товщі супро-

воджують прошарки піщаників чи

масиви валунів, а також при рихленні піщано-

гравійної суміші узимку.

78

Маса свердловинного

заряду ВР визначається за фор-

мулою

,

пз

VqQ

⋅

= кг, ( 2.11 )

де q – питомі витрати ВР, кг/м

3

;

V

п

– обсяг породи, що підри-

вається зарядом, м

3

.

Питомі витрати ВР за-

лежать від підриваємості порід

та потрібного ступеня їх подріб-

нення. На кар’єрах вони зміню-

ються в значних межах

(0.15…0.9 кг/м

3

та більше).

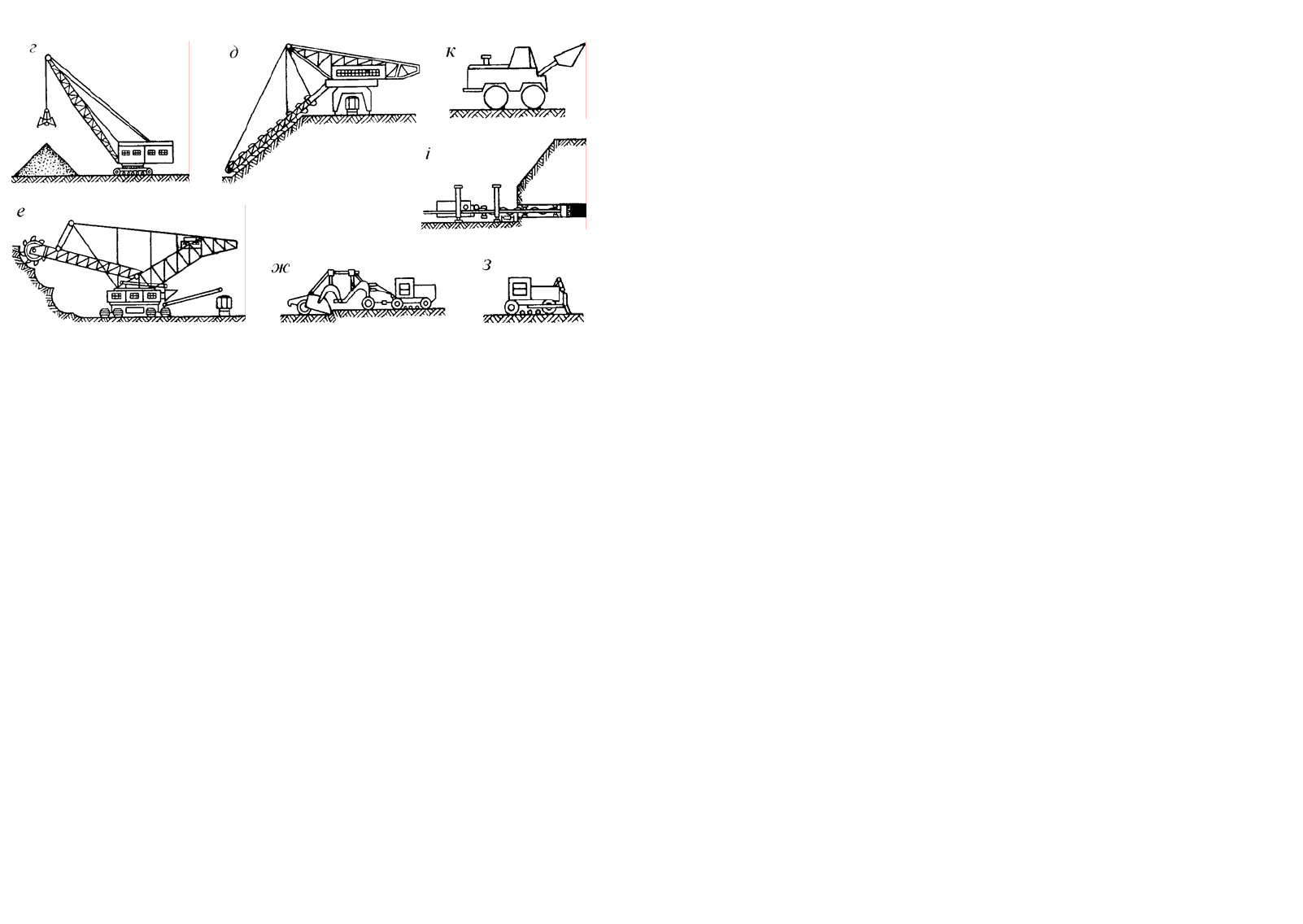

3. ВИЙМАННЯ ТА НАВАНТАЖЕННЯ ГІРСЬКИХ ПОРІД

3.1. Технологічні схеми виймання та навантаження

Виймально-навантажувальні роботи полягають в переміщенні гірської ма-

си із вибою виймально-навантажувальним обладнанням у засоби транспорту чи у

відвал. У якості виймально-навантажувального обладнання на кар’єрах використо-

вують екскаваційні машини циклічної та безперервної дії (рис.3.1). В машинах

циклічної дії (одноковшеві екскаватори, навантажувачі, колісні скрепери бульдозери

та ін.) робочий орган

складається з одного ковша чи ріжучого елемента (леміш бу-

льдозера). В машинах безперервної дії (багатоковшеві ланцюгові та роторні екска-

ватори та ін.) робочий орган складається з декілька ковшів, що переміщуються по

замкнутої траєкторії і створюють безперервний потік вантажу.

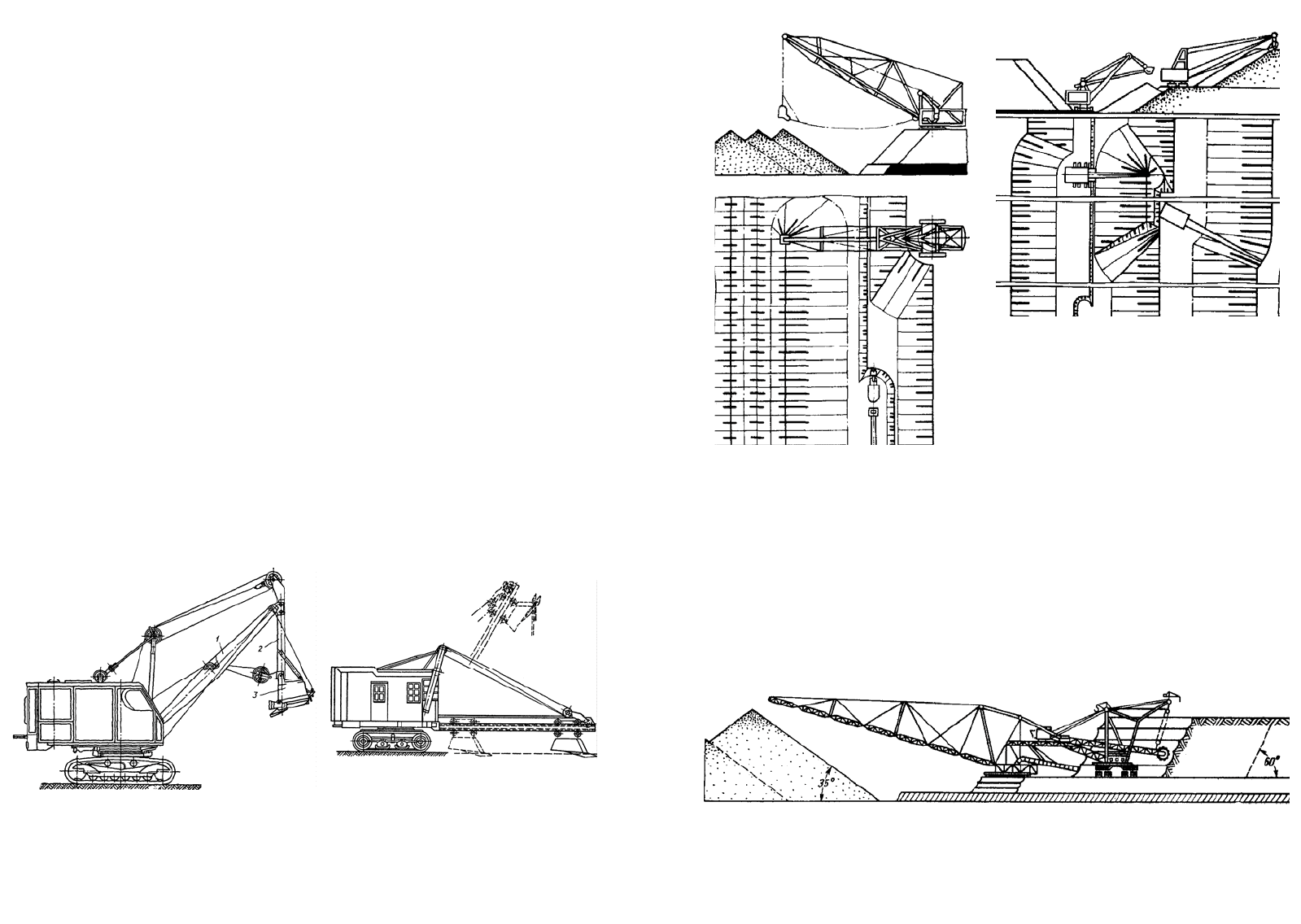

Рис.3.1.Схеми виймально-навантажувальних машин:

а – пряма мехлопата; б –

зворотня мехлопата; в – драглайн; г – грейфер; д – ланцюговий багатоковше-

вий екскаватор; е – роторний екскаватор; ж - колісний скрепер; з – бульдозер; і –

шнекобурова машина; к – навантажувальник

23

Рис. 2.5. Свердловинні заряди

3.2.Класифікація екскаваторів та їх технологічна характеристика

Для виймально-навантажувальних робіт на кар’єрах отримали найбільш ши-

роке використання екскаватори. Черпання гірської маси, її переміщення до місця

розвантаження та розвантаження виконується одноковшевим екскаватором послідо-

вно. Багатоковшевими екскаваторами ці операції виконуються одночасно

. Тому од-

ноковшеві екскаватори є машинами циклічної дії, а багатоковшеві – машинами без-

перервної дії.

Як одноковшеві, так і багатоковшеві екскаватори складаються із робочого,

механічного, ходового та силового обладнання, рами, кузова та механізму управлін-

ня.

За ознакою конструктивного зв’язку ковша зі стрілою розрізнюють одно-

ковшові екскаватори із жорстким зв’

язком (пряма мехлопата, зворотня мехлопата) та

одноковшеві екскаватори із гнучким зв’язком (драглайн, грейфер).

Багатоковшеві екскаватори поділяють на ланцюгові (з ковшами, що закріп-

лені на нескінченому ланцюзі), скребково-ковшові зі скребковим робочим органом та

ковшовим ланцюгом для черпання гірської маси та переміщення її до місця розван-

таження, фрезерно-ковшові з

фрезерним робочим органом та ковшовим ланцюгом,

роторні, у яких робочим органом є роторне колесо з ковшами для черпання гірської

маси.

За типом ходового обладнання одноковшеві екскаватори поділяють на гусе-

ничні, пневмоколісні, крокуючі, плаваючі. Багатоковшеві екскаватори бувають гусени-

чні, кроково-рейкові, рейково-гусеничні, пневмоколісні та на рейкому ході.

За типом силового обладнання як одноковшеві, так і багатоковшеві екскава-

тори бувають електричні, дизель-електричні та дизель-гідравлічні. На кар’єрах в ос-

новному використовують електричні екскаватори.

Прямі мехлопати завдяки жорсткого зв’язку стріли з ковшем розвивають ве-

ликі зусилля черпання (до 350 кгс/см) та характеризуються великою міцністю робочо-

го обладнання. Вони випускаються

різних типорозмірів з ковшем місткістю

24

При екскаваторному способі розробки розсипів застосовуються системи

розробки родовищ відкритим способом із деякими змінами.

Безтранспортні доповнюються системами з переекскавацією торфів у зовні-

шні відвали і застосовуються в тих випадках, коли переекскавація торфів обходить-

ся дешевше перевезення їх традиційними засобами; звичайно, допускається двора-

зова й рідше триразова переекскавація торфів за промисловий

контур розсипу.

Транспортні застосовуються головним чином з використанням автомобільного й кон-

веєрного транспорту, спеціальні одержали широке поширення при застосуванні гід-

равлічного і скреперно-бульдозерного способів розробки.

При скреперно - бульдозерному способі розробки виконуються розкривні

й видобувні роботи; характер цих робіт аналогічний, однак вони часто виконуються в

різний час року.

У деяких

випадках розкривні й видобувні роботи після створення відомого

випередження розкривних робіт виконуються одночасно.

У районах із мерзлими породами час провадження робіт істотно змінює їхню

технологію.

За напрямком виїмки шарів і місцем розміщення відвалів металевопромив-

них приладів відносно контурів ділянки, що розробляється, системи поділяються:

∗ з вийманням похилими шарами на всю потужність

ділянки, що розроб-

люється, розсипи з розміщенням відвалів на одному з бортів; застосовується для

виконання розкривних робіт на витягнутих, порівняно вузьких ділянках. Вибій пере-

міщається уздовж довгої осі до своїх кінцевих контурів.

Для виїзду машин у борті проводяться спеціальні траншеї через 50...100 м

чи виконується виположування всього борта. При розробці пісків

система зберігаєть-

ся такий само, тільки замість відвалів на борті установлюється промисловий прилад,

до якого транспортуються піски для промивання.

При розміщенні відвалів чи промислових приладів на двох бортах система

видозмінюється. Похилий вибій поділяється по довгій осі на двох частин і кожна від-

працьовується самостійно з виїздами машин на правий і лівий

борт, застосовується

для розробки широких ділянок розсипу; при розміщенні відвалів чи промислових

приладів на відпрацьованих площах система спрощується.

∗ з виїмкою горизонтальними шарами невеликої потужності; застосову-

ється при розробці мерзлих порід, виїмка яких стає можливої в міру їхнього відтаван-

ня, а також на широких ділянках з невеликий потужністю. Виїмка виконується

на всій

площі ділянки й поступово опускається до покрівлі пісків (при розкривних роботах) чи

до плотика розсипу (при видобувних роботах). При спільному виробництві розкрив-

них і видобувних робіт розкрив торфів виконується у ряді випадків похилими шарами,

а видобуток пісків — горизонтальними.

∗ комбіновані способи: застосовуються різні сполучення систем розробки

з використанням найбільш

ефективного для даних умов і устаткування.

Особливо широке поширення у різних сполученнях знайшли системи, засто-

совувані при екскаваторному й скреперно-бульдозерному способах розробки.

Як приклад можна назвати систему, що представляє собою сполучення сис-

тем із виїмкою торфів бульдозером горизонтальними шарами й розміщенням їхній

біля одного з бортів розрізу з безтранспортною

системою, що характеризується пе-

реекскавацією торфів у зовнішні відвали драглайном.

77

∗ одинарно - поперечну — виїмка в одному вибої, що переміщається попе-

рек долини; при підході до контурів розсипу драга розвертається на 180

0

і робить

виїмку суміжного вибою у зворотному напрямку. Система застосовується для широ-

ких розсипів: доцільно застосовувати при недостатньої розвіданості розсипу в її

межах;

∗ суміжно-подовжню — виїмка в декількох (2—6) суміжно розташованих

вибоях, що переміщається уздовж подовжньої осі розсипу. Драга по черзі працює в

суміжних вибоях, що утворять один загальний вибій;

∗ суміжно-поперечну — переміщення драги аналогічно при одинарно-

поперечній системі, тільки виїмка виконується в декількох суміжно розташованих ви-

боях;

∗ комбіновану — поєднання описаних вище систем.

При гідравлічному способі розробки розсипу попередньо виконується роз-

криття ділянки, виконується комплекс робіт з осушення й водопостачання, у ряді ви-

падків виконуються розкривні роботи, монтується устаткування

, проходиться зумпф і

встановлюються металевопромивні прилади.

Системи розробки з урахуванням напрямку переміщення вибоїв і характеру

процесу розмиву порід гідромоніторами підрозділяються на системи :

∗ з побіжним вибоєм — по середній лінії ділянки розсипу за допомогою гід-

ромонітора проходиться розрізна канава від зумпфа убік підйому плотика довжиною

40—70 м і рідше до 100 м;

розмивні піски транспортуються в зумпф металевопроми-

вного приладу по дну канави, ухил якої рекомендується приймати більш 0,025. Очи-

сні вибої розташовуються підлогу кутом до осі канави, їхнє переміщення виконується

у зворотному напрямку стосовно вибою канави, тобто у бік зумпфа, під ухил. Систе-

му доцільно застосовувати при потужності пісків 2-8 м і при ширині

розсипу більше 40

м.

У залежності від напрямку проходки розрізної канави (уздовж долини чи по-

перек її) система називається попутно - поздовжньою чи попутно-поперечною;

∗ із зустрічним вибоєм — у нижній частині ділянки розсипу попередньо

робиться казаноподібна виїмка, необхідна для розміщення зумпфа, промислового

приладу й установки на плотику розсипу гідромоніторів; подальший розмив

пісків

виробляється по всій ширині ділянки у напрямку підйому плотика; застосовується при

великий потужності пісків і ширині розсипу до 40—50 м;

∗ з бічним вибоєм - у початковій стадії розвитку робіт аналогічна системі із

зустрічним вибоєм. Після установки гідромоніторів уздовж бортів розсипи прово-

дяться вузькі випереджальні західки зустрічним вибоєм, завдяки чому з'являється

можливість середню частину розсипу відпрацьовувати побіжним вибоєм; застосову-

ється на розсипах шириною більш 40 м і глибиною більш 4—5 м.

В залежності від напрямку переміщення вибоїв уздовж долини чи поперек її

система називається бічною подовжньою чи бічною поперечною;

∗ з віяловим вибоєм — проводиться розрізна канава у напрямку підйому

плотика, на дні

її встановлюються 2, рідше 3 гідромонітори, що починають розмивати

один із бортів канави. Розмив здійснюється таким чином, щоб послідовно відпрацьо-

вувалися секторні ділянки розсипу, радіус яких дорівнює довжині канави, вибій гідро-

моніторів при цьому одержує віялове переміщення; застосовується для розробки

розсипів із малим подовжнім ухилом, глибина розробки коливається від 2..3 до

10...15 м;

∗

комбіновану — поєднання розглянутих систем.

76

Е = 0,25…100 м

3

та більше. Вони використовуються для навантаження м’яких та

розпушених напівскельних та скельних порід.

3.3. Виїмка гірських порід одноковшевими екскаваторами

Одноковшеві екскаватори як найбільш універсальні й мобільні одержали

найбільше поширення на відкритих гірничих розробках. Вони застосовуються для

виїмки й навантаження щільних, м'яких і сипких порід, а також для навантаження

попередньорозпушених напівскельних і скельних порід.

Прямі механічні лопати є екскаваторами верхнього черпання з нижнім на-

вантаженням. Моделі таких екскаваторів з подовженим

устаткуванням можуть за-

стосовуватися для верхнього навантаження в уступах зменшеної висоти.

Випускаються прямі механічні лопати будівельного (універсального), кар'є-

рного й розкривного типу. Універсальні екскаватори будівельного типу, що мають

як робоче устаткування пряму механічну лопату, випускаються з ковшами ємністю

від 0,5 до 2,0 м

3

і застосовуються на невеликих кар'єрах з річним обсягом до 2 млн.

м

3

гірських порід. Вони змонтовані на гусеничному чи пневмоколісному ході, мають

дизельний чи дизель-електричний привод і використовуються для розробки пухких і

мілкоподрибнених скельних порід з нижнім навантаженням в уступах висотою 6—8

м.

Кар'єрні механічні лопати випускаються з ковшами ємністю від 2 до 12,5

(25) м

3

і застосовуються для навантаження порід будь-якої міцності на кар'єрах

продуктивністю 1—50 млн. м

3

на рік. Ці екскаватори мають міцне робоче устатку-

вання, гусеничний хід і багатомоторний електричний привод. Вони використовують-

ся для розробки порід в уступах висотою від 6 до 20 м з нижнім навантаженням.

Для верхнього навантаження використовуються кар'єрні механічні лопати з

подовженим робочим устаткуванням і відповідно зменшеною ємністю ковша. Про-

дуктивність таких

екскаваторів нижче, тому що тривалість циклу черпання більше.

Застосування екскаваторів з верхнім навантаженням ефективно в тому випадку,

коли екскаватори забезпечені транспортними засобами.

Розкривні механічні лопати випускаються з ковшами ємністю від 4 до 100

м

3

і застосовуються головним чином для перевалки гірських порід у відвали, що

розташовані у виробленому просторі кар'єрів, рідше — для верхнього навантажен-

ня (ємність ковша до 15 м

3

). Ці екскаватори мають дуже міцне робоче устаткування,

звичайно багатогусеничний ходовий пристрій і багатомоторний електричний привід

за системою “генератор — двигун”.

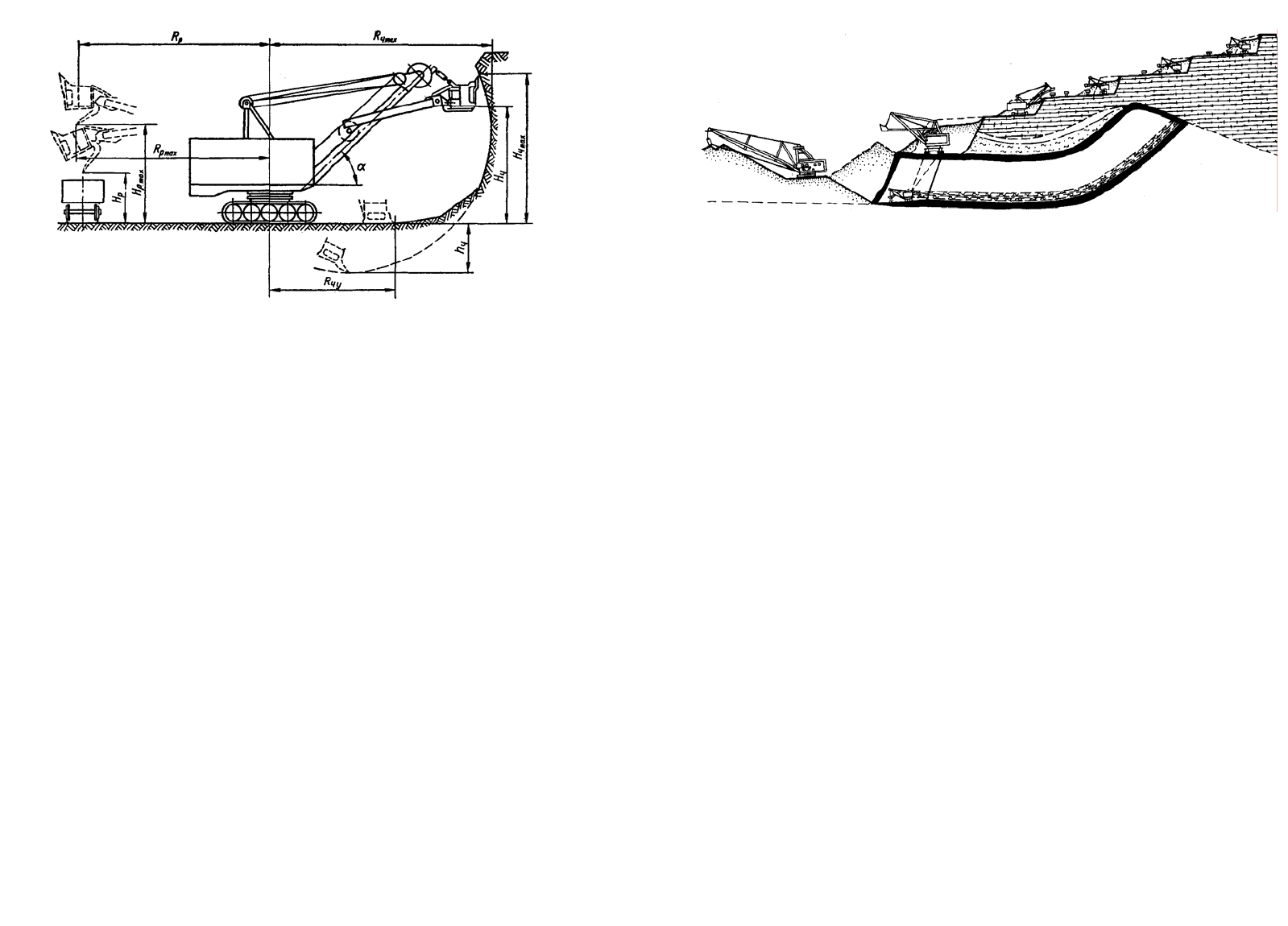

Основні параметри прямих механічних лопат — ємність ковша, радіус і

висота черпання й розвантаження. Їхні розміри визначаються довжиною рукояті й

стріли, кутом її нахилу, а також положенням вибою й транспортних засобів (рис

.

3.2).

Радіус черпання R

ч

— горизонтальна відстань від осі обертання екскавато-

ра до крайки ковша, що рідше, при черпанні. Розрізняють максимальний R

ч.max

і

мінімальний R

ч.min

радіуси, а також радіус черпання на горизонті установки Р

ч.у

і при

максимальній висоті черпання — R

ч.н

.

Висота черпання Н

ч

— вертикальна відстань від горизонту установки екс-

каватора до крайки ковша, що рідше, при черпанні. Розрізняють максимальну висо-

ту черпання R

ч.max

, висоту черпання при максимальному радіусі Н

ч.R

і максимальну

глибину черпання h

ч

.

Радіус розвантаження R

р

— горизонтальна відстань від осі обертання

25

екскаватора до осі ковша; при максимально висунутій рукояті — радіус розванта-

ження R

p.max

.

Висота розвантаження Н

р

— вертикальна відстань від обрію установки

екскаватора до нижньої крайки відкритого днища ковша; при максимально піднято-

му ковші — максимальна висота розвантаження Н

р.max

.

Габарити екскаватора визначаються радіусом обертання задньої частини

кузова R

к

, висотою екскаватора Н

е

і його кузова Н

к

.

Тактико-технічними даними є: швидкість руху, величина подоланого підйо-

му й питомий тиск екскаватора на ґрунт.

Робочий цикл мехлопати складається з наступних операцій: наповнення

ковша у вибої, переміщення його з вибою, поворот до місця розвантаження, уста-

новка над місцем розвантаження, розвантаження, поворот у вибій, утягування ру-

кояті, опускання ковша до нижньої брівки вибою. Тривалість робочого циклу може

бути скорочена за рахунок сполучення у часі деяких операцій. Після відпрацьову-

вання вибою на визначену товщину з одного місця установки екскаватора він пе-

ресувається вперед по подовжній осі західки, що відпрацьовується.

Черпання породи ковшем відбувається при його русі у вибої знизу нагору й

притисканні до вибою. Товщина стружки, що знімається, встановлюється в залеж-

ності від властивостей екскавируємих порід, висоти уступу й зусиль підйому, напо-

ру ковша екскаватора. Форма й розміри вибою залежать від властивостей порід і

робочих параметрів екскаваторів.

Найбільша продуктивність екскаватора може бути досягнута при раціона-

льних розмірах вибою (висота й ширина), установці

екскаватора й транспортних

засобів чи місці відсипання породи у відвал.

У м'яких, середній щільності й щільних гірських породах профіль вибою

відповідає траєкторії зубів ковша й має крутий (70—80°) кут укосу. У сипучій і роз-

пушеній напівскельній і скельній породах вибій формується під кутом природного

укосу.

Пряма механічна лопата може використовуватися для екскавації порід у

бічному (торцевому), траншейному (тупиковому) й дуже рідко — у фронтальному

вибоях.

26

розкривних, видобувних і гірничопідготовчих робіт розрізняють системи розробки

залежні, напівзалежні й незалежні.

Системи розробки горизонтальних і пологих родовищ є суцільними; похилих

і крутих — поглибленими.

За напрямком посування фронту гірничих робіт у плані розрізняють системи

розробки:

∗ подовжні, при яких однобортовий чи двобортовий фронт розкривних

і ви-

добувних робіт переміщається паралельно короткої осі кар'єрного поля;

∗ поперечні, при яких однобортовий і двобортовий фронт розкривних і ви-

добувних робіт перемішається паралельно короткої осі кар’єрного поля;

∗ віялові, при яких фронт розкривних і видобувних робіт переміщається по

віялу з центральним (загальним) чи

розосередженими (два чи більше) поворотні пун-

кти:

∗ кільцеві, при яких робоча зона охоплює всі борти по периметру кар'єру й

розробка виконується кільцевими смугами від центра до меж кар'єрного поля чи від

меж до центра.

При усіх варіантах систем розробки основне значення мають місця розташу-

вання відвалів (зовнішні, внутрішні

чи змішані відвали), що визначають напрямок

переміщення розкривних порід.

При гідромеханізації відкритих гірничих робіт під системою розробки родо-

вищ розуміється планове ведення робіт із розмиву, гідро транспортуванню й укла-

данню розкривних порід у гідровідвали, що знаходяться у взаємозв'язку з видобув-

ними роботами в часі й просторі. Основні ознаки системи

розробки визначаються

способом виконання розкривних робіт. Відповідно до класифікації Г. А. Нурка виді-

ляються наступні системи розробки: А - похилими шарами із самопливним транспор-

том пульпи; із напірним транспортом пульпи; із самопливно-напірним транспортом

пульпи; Б — спеціальна із застосуванням плавучих землесосних установок.

II. При розробці розсипних родовищ.

При дражному способі системи розробки

поділяються за числом суміжних

очисних вибоїв і за напрямком їхнього переміщення на:

∗ одинарно-подовжню — драга робить виїмку в одному вибої, що пере-

міщається уздовж долини по підняттю чи по падінню. Вузький розсип відпрацьову-

ється за один хід, широка - за кілька ходів. Система застосовується в основному для

вузьких розсипів із

добре розвіданими контурами;

75

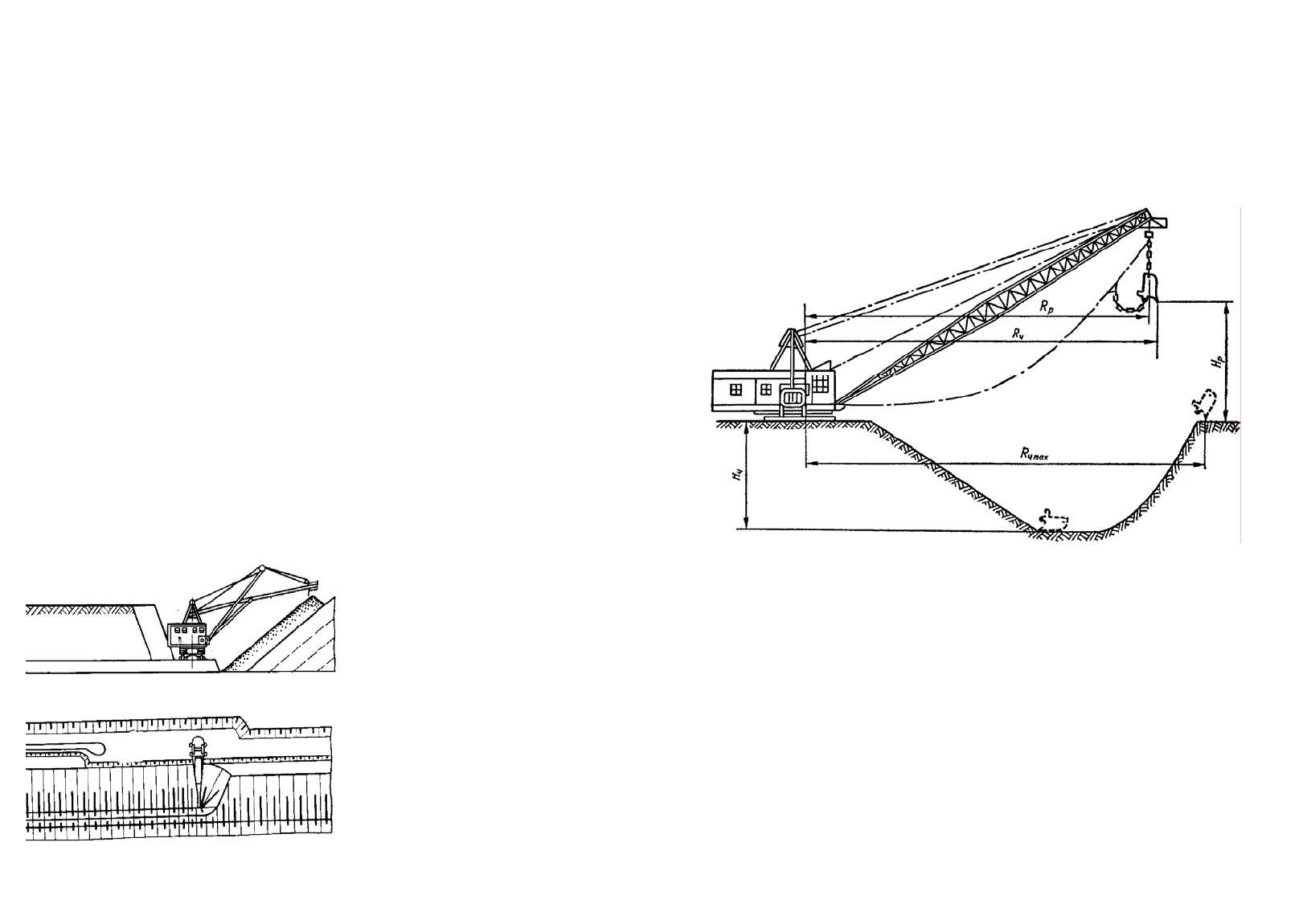

Рис. 3.2. Пряма механічна лопата

Рис. 8.6.

∗ збільшення потужності обмежується лінійними параметрами розвантажу-

вальних стріл відвалоутворюючих машин, тому з метою розширення області засто-

сування цієї високоефективної системи розробки застосовують схеми екскавації,

засновані на принципі передачі породи з розвантажувальної консолі одного відвало-

утворювача на прийомну консоль іншого, що приводить до збільшення місткості вну-

трішнього відвалу.

Транспортна (

рис. 8.5) — система з переміщенням розкривних порід у від-

вали різними видами кар'єрного транспорту (залізничним, автомобільним, конвеєр-

ним і ін., їхніми комбінаціями). У залежності від напрямку переміщення розкриву роз-

діляється на систему з внутрішніми відвалами, застосовувану при горизонтальних чи

слабо похилих пластах, що відпрацьовуються на повну потужність, і систему із зов-

нішніми відвалами, застосовувану при будь-яких умовах залягання корисної копали-

ни. У практиці відкритих розробок має місце система з частковим переміщенням по-

рід на зовнішні й внутрішні відвали. Транспортна система застосовується при будь-

якій міцності гірських порід.

Техніко-економічні показники її залежать від умов залягання родовища й по-

гіршуються з ростом довжини транспортування й висоти підйому розкривних порід.

Спеціальні - системи розробки з використанням для видалення розкривних

порід кабельних екскаваторів і кранів, скреперів і гідромеханізації.

Комбіновані — поєднання різних систем, що відповідають умовам заляган-

ня родовища (рис.8.6).

Найбільше часто зустрічається

комбінація, при якій нижня частина розкриву

виконується по транспортно-відвальній чи безтранспортній системі, а верхня - по

транспортній чи спеціальній.

Відповідно до класифікації В. В. Ржевського — за ступенем залежності

74

При роботі лопати в бічному вибої, коли уступ відпрацьовується західками,

середній кут повороту екскаватора близько 90

0

, а подача транспортних засобів під

навантаження найбільш зручна, забезпечується найбільша його продуктивність.

Екскавація порід у тупикових вибоях зустрічається при проведенні тран-

шей. Використання в цьому випадку конвеєрного чи автомобільного транспорту

забезпечує найбільш продуктивну роботу екскаваторів.

У фронтальних вибоях механічні лопати застосовуються рідко, тому що

продуктивність їх тут низька через великий кут повороту екскаватора й втрати часу

на переміщення його уздовж укосу.

Основні схеми роботи механічних лопат приведені на рис. 3.3.

Рис.3.3.Основні схеми роботи механічних лопат у вибої:

а – з бічним навантажен-

ням у відвал; б – з бічним навантаженням у транспортні засоби, що розташовані

на горизонті установки екскаватора; в – з бічним навантаженням у транспортні

засоби, що розташовані вище горизонту установки екскаватора; г – у тупико-

вому вибої з навантаженням у транспортні засоби на горизонті установки екс-

каватора; д – у тупиковому

вибої з верхнім навантаженням у транспортні засо-

би; е – у тупиковому вибої з розташуванням породи на бортах траншеї.

Висота вибою при роботі мехлопати в м'яких породах, що розроблюються

без попереднього розпушування, повинна бути не більш максимальної висоти чер-

пання екскаватора, тобто h

ч

≤

Н

ч.max

. При розробці сипких і добре розпушених

27

Рис. 8.5.

скельних гірських порід у виняткових випадках допускається висота вибою у півто-

ра рази вище максимальної висоти черпання, тобто h

ч

<

1,5Н

ч.max

.

Висота вибою мехлопати при верхнім навантаженні

h

ч

≤

Н

ч.max

- (h +h

д

), м, ( 3.1 )

де Н

ч.max

— максимальна висота розвантаження екскаватора, м;

h — висота до верхньої крайки кузова транспортних засобів, м;

h

д

— припустима відстань між верхньою крайкою кузова й днищем ковша екскава-

тора при розвантаженні (h

д

= 0,5… 1 м).

На вугільних кар'єрах допускається розробка шарів уступами висотою до

30 м (в окремих випадках до 40 м) при буровибуховому розпушуванні похилими

свердловинами з кутом нахилу не більш 65

0

і регулярною ліквідацією навісів. Зви-

чайно висота уступів при розробці механічними лопатами 10—15 м.

Ширина бічного вибою при розробці м'яких порід складає від 0,5R

ч.у

до

1,5R

ч.у

(де R

ч.у

— радіус черпання екскаватора на обрії установки, м). Ширину бічно-

го вибою приймають рівної 1,5 R

ч.у

, щоб мати мінімальну кількість пересувок забій-

ного устаткування (особливо забійних залізничних колій).

При розробці гірських порід з попереднім розпушуванням навантаження

виконується з розвалу гірської маси, ширина й висота якого залежать від висоти

уступу, ширини західки й організації буровибухових робіт. Ширина західки по роз-

валі залежить від виду застосовуваних транспортних засобів

. Для залізничного

транспорту ширина західки по розвалу

В

≤

0,8 (R

ч.у

+R

р

) — с, м, ( 3.2 )

де с — безпечна відстань від нижньої брівки розвалу до осі залізничної колії, м.

Ширина розвалу гірської маси повинна бути кратною ширині західки екскаватора,

тоді весь розвал буде прибраний з найбільшою ефективністю.

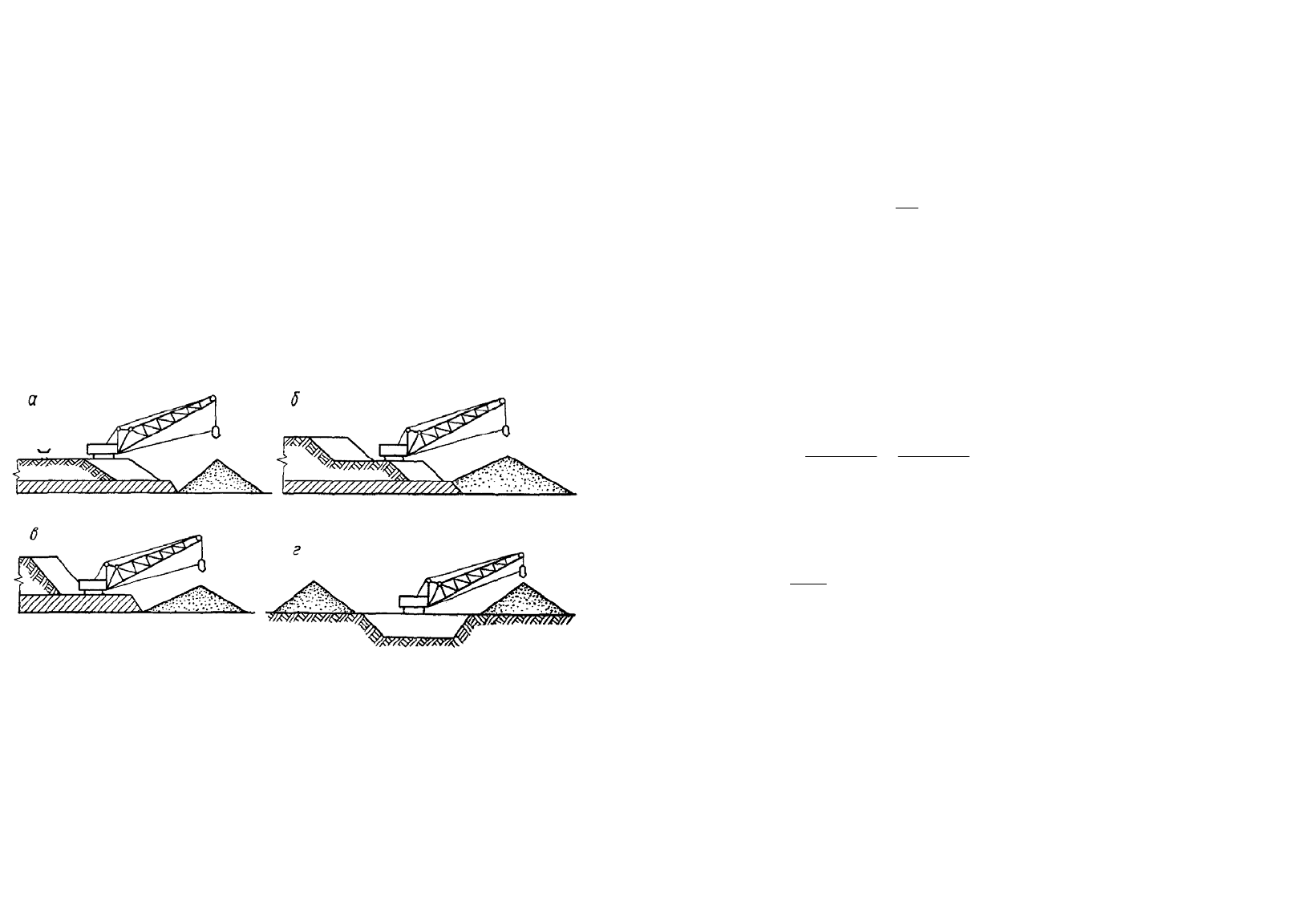

Зворотні механічні лопати (рис.3.4) є екскаваторами нижнього черпання з

нижнім навантаженням. Вони випускаються з ковшами ємністю

від 0,25 до 2 м

3

. На

відкритих гірських розробках ці екскаватори застосовуються рідко, тому що робочі

параметри зворотних лопат менше, а тривалість циклу черпання більше, ніж у пря-

мих мехлопат. Вони використовуються для зачищення шарів, риття нагорних і дре-

нажних канав тощо.

28

Потужність розкриву при цій сис-

темі більше, ніж при простій, і нерідко об-

межується припустимою за умовами без-

пеки висотою уступу (40-50 м).

Системи високо економічні, за-

стосовуються при горизонтальних чи слабо

похилих пластах обмеженої потужності

(звичайно, до 20-25 м);

при похилих та крутих пластах у випадку, коли виконується

подвійна чи потрійна перевалка порід екскаваторами на бортах кар'єру.

Екскаватор-кар'єр — система з поперемінною перевалкою розкриву у виро-

блений простір, а корисної копалини - у пересувний бункер одним екскаватором-

драглайном.

Транспортно-відвальна система з переміщенням розкривних порід у внутрі-

шні відвали відвалоутворювачами чи транспортно-відвальними мостами, що пра-

цюють у сполученні з багатоковшевими ланцюговими й роторними екскаваторами

(рис. 8.4). Застосовується для разробки горизонтальних чи слабо похилих пластів

потужністю до 30—40 м при потужності покриваючих пухких порід до 60 м:

Рис. 8.4.

73

Рис.3.4. Зворотня механічна лопата:

1- стріла; 2- рукоять; 3 - ківш

Рис. 3.5. Екскаватор-струг

Рис. 8.2.

Рис. 8.3.

8. СИСТЕМИ ВІДКРИТОЇ РОЗРОБКИ РОДОВИЩ КОРИСНИХ КОПАЛИН

Системи розробки родовищ відкритим способом - порядок і послідовність

виконання гірничих робіт, що забезпечує економічну й безпечну експлуатацію із за-

даною виробничою потужністю при раціональному використанні запасів. Найбільш

характерними й важливими у виробничому відношенні класифікаційними ознаками

системи розробки родовищ відкритим способом є спосіб виробництва розкривних

робіт, спосіб переміщення порід у відвали

й тип основного устаткування, що засто-

совується. У розвитку представлень про класифікацію систем відкритої розробки ві-

домі класифікації А. И. Стешенко (1930 р.). И. А. Кузнєцова (1931 р.). А. П. Зотова

(1931 р.), Е. Н. Барбот-де-Марні (1934 р.). Е. Ф. Шешко (1947 р.), Н. В. Мельникова

(1951 р.), В. В. Ржевського (1968 р.), С. М. Шорохова (для розсипних родовищ), Г. А.

Нурка (для гідромеханізації).

У класифікаціях М. В. Мельникова й Є. Ф. Шешко реалізована ідея про домі-

нуюче значенні способу (напрямку) переміщення порід із вибоїв у відвали й комплек-

сну механізацію процесів відкритої розробки.

В. В. Ржевський у якості основних класифікаційних ознак системи розро-

бки родовищ відкритим способом приймає напрямок виїмки гірської маси в плані й

профілі, місце розташування відвалів, потужність виймальних шарів, місця розташу-

вання розрізних траншей, ступінь залежності підготовчих, розкривних і видобув-

них робіт, ступінь інтенсивності гірничих робіт. Дана класифікація систем виходить

із гірничо-геологічних і геометричних передумов.

1. При розробці пластових

і не пластових родовищ відповідно до класифіка-

ції М. В. Мельникова виділяються наступні системи розробки.

Безтранспортна — система з екскаваторною перевалкою розкривних порід у

внутрішній відвал.

За способом виконання розкривних робіт поділяється на:

∗ систему з безпосередньо екскаваторною перевалкою порід (проста), при

якій виїмка порід, їхнє переміщення у вироблений простір і укладання

у відвал вико-

нується розкривною механічною лопатою (рис.8.1) чи драглайном (рис. 8.2):

∗ систему з кратною екска-

ваторною перевалкою порід

(ускладнена) (рис.8.3); при цій

системі частина породи, що зна-

ходиться у виробленому просто-

рі, переєкскавирується й розмі-

щається на раніше створеному

відвалі;

∗ звільнена смуга виробле-

ного простору заповнюється по-

родою з наступної розкривної

західки. Обсяг переекскавації за-

лежить від ступеня підвалки ша-

ру корисної копалини первинним

відвалом і необхідним розміром

смуги звільненого виробленого

простору.

72

Екскаватор-струг (рис.3.5) є екскаватором верхнього черпання з нижнім

навантаженням. Випускаються вони з ковшами ємністю від 0,5 до 6 м

3

і можуть

працювати у вибоях невеликої висоти (до 0,5 м). Тому що продуктивність цих екс-

каваторів порівняно невелика, а технологія робіт вимагає розподілу уступу на шари

невеликої висоти, то область застосування даних машин дуже обмежена. Вони

використовуються лише для селективної розробки горизонтальних і слабкопохилих

прошарків і пропластків.

Драглайни (рис.3.6) — екскаватори нижнього й верхнього черпання. Вони

служать для перевалки порід у відвали й рідше — для навантаження порід у транс-

портні засоби, звичайно розташовані на рівні установки драглайна.

Драглайни широко застосовуються для перевалки порід розкриву у відва-

ли, проведення траншей, зведення насипів, розробки обводнених порід і затопле-

них ділянок водою, а також при виїмці слабких гірських порід, де використання ме-

хлопат важко через великий питомий тиск ходового пристрою на ґрунт.

Основні параметри: ємність ковша, радіус, глибина й висота черпання,

радіус і висота розвантаження, що залежать від довжини стріли й кута її нахилу.

Розрізняють

радіус черпання R

ч

без врахування й з врахуванням закиду

ковша екскаватора за рахунок відхилення піднімального троса від вертикалі на

10—15

0

. Радіус черпання на горизонті установки R

ч.у

— горизонтальна відстань від

осі обертання екскаватора до верхньої брівки уступу.

Глибина черпання Н

ч

— вертикальна відстань від горизонту установки екс-

каватора до дна його вибою.

Радіус розвантаження R

p

— горизонтальна відстань від осі обертання екс-

каватора до середини ковша при розвантаженні.

Висота розвантаження Н

р

— вертикальна відстань від горизонту установ-

ки екскаватора до нижньої крайки ковша при розвантаженні.

Робочий цикл драглайна складається з наступних операцій:

29

Рис.3.6. Драглайн

Рис. 8.1.

∗ черпання породи ковшем під дією сили ваги ковша при переміщенні його

по вибою тяговим тросом;

∗ вивід ковша з вибою за рахунок навивки троса на барабан піднімальної

лебідки при загальмованій тяговій лебідці;

∗ підтягування ковша до головного блоку, що здійснюється вибіркою підні-

мального троса з випуском тягового під постійним

натягом, і утримання завантаже-

ного ковша в горизонтальному положенні;

∗ розворот екскаватора для розвантаження за допомогою механізму пово-

роту;

∗ розвантаження, що полягає у відпусканні тягового троса за рахунок роз-

гальмування тягової лебідки;

∗ розворот екскаватора у вибій;

∗ опускання ковша у вибій за допомогою піднімального троса при розгаль-

муванні піднімальної

лебідки.

Вибоями драглайна є частіше торець і рідше — укіс уступу. Драглайни мо-

жуть розташовуватися на верхній, проміжній і нижній площадках чи уступу на торці

траншеї (3.7, а, б, в, г). Вибій має злегка увігнуту форму з кутом укосу 35—40

0

. Ви-

сота вибою визначається можливої (з технічних умов) глибиною й висотою черпан-

ня, кутом укосу вибою й умовами розвантаження ковша, а ширина залежить від

величини радіуса черпання й кутів його розвороту від осі вибою

ω

1

і

ω

1

.

Максимальна ширина вибою драглайна

А = R

ч

(sin

ω

1

+ sin

ω

2

), м.

Перевалюючи породу у внутрішній відвал, драглайн повертається тільки в

один бік на 90

0

. Якщо драглайн розташувати на проміжній і нижній площадках усту-

пу, то прийомна здатність внутрішнього відвалу збільшиться. При установці драг-

лайна на проміжній площадці уступу висота верхнього підуступу повинна бути не

більше 0,8Н

р.тах

, тобто Н

в

< 0,8 Н

р.mах

, а кут укосу верхнього вибою — не більше 20

0

.

30

потребується підвищення потужності локомотива на 10…50%. Однак у цьому випад-

ку забезпечується мінімальна довжина траси та мінімальний обсяг системи капіталь-

них траншей.

При примиканні на зм’якшеному підйомі у верхній частині капітальної тран-

шеї (при її підході до лежачого вище робочого горизонту) улаштовується ділянка пе-

вної довжини, що має менший підйом (цей підйом складає 60…65% від керівного),

ніж керівний (зм’якшений підйом

i

зм

). Довжина зм’якшеної траси складає 200…250

м. Це забезпечує зрушення та розгін потяга без підвищення потужності локомотива.

Траса в цьому випадку буде довше на величину

,1

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−⋅⋅=∆

р

зм

змт

i

i

LnL

м, ( 7.1 )

де n – кількість зм’якшених ділянок.

Обсяг системи капітальних траншей у цьому випадку також підвищиться.

Примикання на горизонтальних майданчиках не викликає підвищення обсягу

капітальних траншей (у порівнянні з обсягом при примиканні на керівному підйомі),

але траса подовжиться на величину

,

пт

lnL

⋅

=

∆ М, ( 7.2 )

де l

п

= 200…250 - довжина ділянки примикання, м.

Розрізняють теоретичну та дійсну довжину траси. Теоретична довжина

L

т.т.

траси визначається різницею відміток початку Н

п

та кінця Н

к

траси та кутом i її

підйому

,

.

p

кпкп

тт

i

НН

tgi

НН

L

−

=

−

=

м. ( 7.3 )

Дійсна довжина

L

т.д

траси завжди більше теоретичної за рахунок ділянок

примикання.

Відношення дійсної довжини траси до теоретичної називається коефіцієн-

том розвитку (подовження) траси

.

.

.

тт

дт

п

L

L

k =

Значення коефіцієнта подовження при залізничному транспорті: на керівно-

му підйомі - 1,0…1,2; на зм’якшеному підйомі - 1,2…1,3; на горизонтальних майдан-

чиках – 1,4…1,6.

Траса капітальних траншей в плані складається із прямолінійних та криволі-

нійних ділянок і за формою розділяється на просту та складну. Траса капітальної

траншеї є простою, коли вона має один напрямок. Траса,

що складається із кількох

ділянок, що мають різний напрямок, називається складною.

У залежності від положення цих ділянок у контурі кар’єру й способу їх

з’єднання розрізняють форму траси: тупикову; пітливу; спіральну; комбіновану.

До основних факторів, що визначають вибір форми траси, відносять: умови

залягання корисної копалини; рельєф місцевості; розміри кар’

єрного поля в плані;

вид кар’єрного транспорту.

Тупикова форма траси використається при залізничному, а пітлива – при ав-

томобільному транспорті.

71

Рис.3.7. Основні схеми роботи драглайна: а - на верхньому майданчику; б – на

проміжному; в – на нижньому; г – на торці траншеї

.