Курсовой проект Разработка поточной схемы переработки сосновской нефти по комплексному варианту. Производительность завода по нефти 37 млн.Т. В год

Подождите немного. Документ загружается.

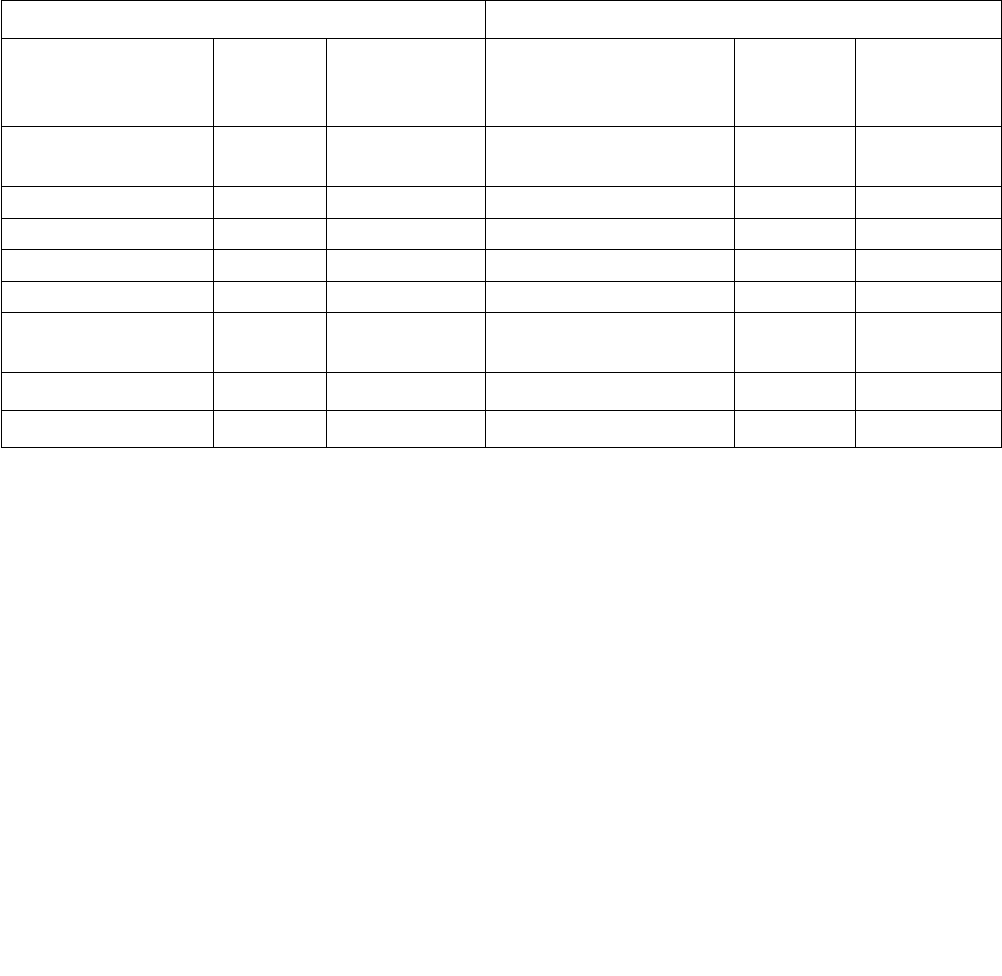

Таблица 7

Материальный баланс установки гидроформинга

ПРИХОД РАСХОД

Наименование

потока

% масс.

на

бензин

Количество,

т/ч

Наименование

потока

% масс.

на

бензин

Количество,

т/ч

Фракция тяжелого

бензина 100,00 586,37 Водород 1,30 7,62

Газ 20,00 117,27

Бензол 16,10 94,41

Толуол 22,50 131,93

Ксилол 24,00 140,73

Деароматизированый

бензин 14,10 82,68

Кокс 2,00 11,73

ИТОГО 100,00 586,37 ИТОГО 100,00 586,37

3.3.3 ПЕРЕРАБОТКА ГУДРОНА. КОКСОВАНИЕ

Термический крекинг тяжелого нефтяного сырья, при котором в

качестве одного из конечных продуктов получают твердый остаток — кокс,

называется коксованием. Коксование можно осуществлять однократно — с

пропусканием через реактор только свежего сырья, или с рециркуляцией, т. е.

возвратом в реакционную зону части жидких продуктов коксования.

При этом выход газа, кокса и легких дистиллятов в пересчете на свежее

сырье возрастает.

Промышленные процессы коксования делятся на три типа: перио-

дические, полунепрерывные и непрерывные.

В качестве исходного сырья используют прямогонные остатки (мазуты,

гудроны), а также крекинг-остатки.

Сырье подают насосом через серию теплообменников, обычно

обогреваемых циркулирующими потоками колонны, а затем нагревают в

конвекционной секции и части радиантных труб печи П-01. Нагретый

примерно до 350° С поток сырья поступает в нижнюю часть ректификационной

колонны К-01 на верхнюю каскадную тарелку. Под нижнюю каскадную

41

тарелку входят горячие пары продуктов коксования одной из работающих

коксовых камер Р-01-04.

В результате контакта паров (имеющих температуру около 450° С) с

менее нагретым сырьем пары частично конденсируются, а сырье

подогревается. Тяжелый конденсат продуктов коксования служит, таким

образом, рециркулятом, который в смеси с сырьем уходит с низа колонны в

виде так называемого вторичного сырья. Вторичное сырье горячим насосом

подают во второй змеевик печи, расположенный в радиантной ее части, где

оно нагревается до начальной температуры коксования (для различных видов

сырья она колеблется от 480 до 510° С). Затем сырье поступает в одну из двух

попеременно работающих камер. Реакционная камера представляет собой

полый аппарат диаметром 3—6,5 м и высотой 22—30 м. Корпус ее обычно

изготавливают из двухслойной стали: 1) основной углеродистый слой; 2)

внутренняя легированная облицовка толщиной 2—3 мм, содержащая 11—13%

хрома.

Попадая в нижнюю часть камеры, горячее сырье образует в основном

жидкую фазу. В результате длительного пребывания в камере при высокой

температуре эта жидкость постепенно превращается в кокс; продукты

разложения — от тяжелых газойлевых фракций до газа — в виде паровой

фазы покидают камеру сверху и уходят в колонну 3 на разделение.

Колонна К-01 состоит из двух частей: нижней, снабженной каскадными

тарелками для улучшения контакта между сырьем и парами продуктов

коксования, и верхней, где установлены колпачковые тарелки для разделения

бензина, легкого и тяжелого газойлей. Газ и бензин уходят сверху колонны и

через конденсатор-холодильник Х-01 поступают в аккумулятор орошения С-01.

Частью бензина орошают колонну К-01, а балансовое количество бензина,

после доохлаждения вместе с газом в холодильнике Х-02 поступает на

разделение в газосепаратор С-03. Бензиновый дистиллят направляется на

42

стабилизацию, а газ — на газоразделение. Легкий и тяжелый газойли выводят

в виде боковых погонов после предварительной отпарки в колонне К-02-03.

Так как продукты коксования входят в колонну в паровой фазе, а

жидкое сырье поступает при довольно высокой температуре, колонна К-01

работает с большим избытком тепла, которого хватает не только на сырьевые

теплообменники, но и на образование пара в парогенераторах.

Образующийся в камере кокс постепенно заполняет ее снизу вверх.

Практика эксплуатации установок замедленного коксования показала, что

процесс протекает постадийно. Вначале тепло затрачивается на прогрев камер

и испарение выпадающего конденсата, что замедляет процесс разложения. В

этот период, вследствие преобладания процесса испарения над крекингом,

образуются дистилляты, более тяжелые по фракционному составу.

В результате постепенного накопления в жидком остатке коксо-

образующих веществ остаток превращается в кокс.

Вторая стадия коксования сопровождается равномерным нарастанием

коксового слоя и в течение некоторого времени постоянными выходом и

качеством продуктов разложения. По мере заполнения камеры коксом

свободный реакционный объем уменьшается и одновременно увеличивается

средняя температура коксования, при этом качество дистиллятов снова может

колебаться, а коксовый слой получается более плотным и с меньшим

содержанием летучих.

Периодическое переключение камеры с процесса коксования на

процесс освобождения ее от кокса является наиболее ответственным

моментом при эксплуатации установки и неизбежно влечет за собой

некоторое нарушение режима.

Когда поток сырья из печи переключен на пустую прогретую камеру,

заполненную камеру подготавливают к выгрузке кокса. Для этой цели ее в

течение 30—60 мин продувают паром, чтобы из коксовой массы удалить

43

нефтяные пары. Эти пары направляются в колонну К-01, а к концу продувки —

через емкость С-04 с газоотводной трубой С-05 в атмосферу. После

охлаждения верхней части камеры до 200—250° С в нее для охлаждения кокса

подают воду до тех пор, пока не прекратится ее испарение в горячей камере, о

чем судят по появлению воды в сливной трубе емкости С-04.

После охлаждения камер открывают верхний и нижний люки и

приступают к операции удаления кокса, которая состоит из следующих этапов:

1) бурение гидродолотом отверстия в толще кокса сверху вниз;

2) расширение отверстия для последующего ввода гидрорезака №1,

снабженного соплами, продолжительность операции от 30 мин до 1,5 ч;

3) замена гидрорезака и удаление всей основной массы кокса

посредством перемещения гидрорезака № 2, также снабженного соплами,

направляющими сильные струи воды на стенки камеры, покрытые коксом.

Для удаления кокса и воды из-под днища камер предусмотрен

железобетонный скат, облицованный листовой сталью и расположенный под

углом около 30°. На площадке воду дренируют, а кокс погружают в самосвалы

или вагонетки и вывозят с территории установки. После отстоя и фильтрации

вода может быть использована повторно.

Таким образом, продолжительности рабочей части цикла (подачи

сырья) и подготовки установки к работе одинаковы и составляют по 24 ч, т. е.

коэффициент использования камеры равен 0,5.

Установки замедленного коксования широко распространены в

нефтяной промышленности, так как они достаточно просты по аппаратурному

оформлению и в эксплуатации.

Бензин с установки коксования направляется на установку

гидроочистки и риформинг.

Легкий газойль с установки коксования направляется на гидроочистку, с

получением компонента дизельного топлива.

44

Тяжелый газойль с установки коксования направляется на

гидрокрекинг. Все перечисленные процессы рассмотрены ниже.

Таблица 8

Материальный баланс установки коксования

ПРИХОД РАСХОД

Наименование

потока

% масс.

на

гудрон

Количество,

т/ч

Наименование

потока

% масс.

на

гудрон

Количество,

т/ч

Гудрон 100 1011,60 Кокс 26,9 272,12

Водяной пар 3,22 32,57 Водяной пар 3,22 32,57

Газ 5 50,58

Бензин 15,1 152,75

Легкий газойль 24,3 245,82

Тяжелый газойль 28,7 290,33

Итого 103,22 1044,17 Итого 103,22 1044,17

45

Рис.7 Технологическая принципиальная схема установки замедленного коксования

46

Сырье

Тяжелый газойль

Легкий газойл

Вода

Вода

Вода

Вода

Газ

Бензин

На разделение в

колону

Р-01-02

Р-03-04

П-01

К-01

К-02

С-02

С-04

Т-02

Т-01

Х-01

С-01

Х-02

С-03

С-05

Пар

К-03

Н-01

Н-02

Н-03

Н-04

Н-05

Н-06

Н-07

3.4 БЛОК ОЧИСТКИ НЕФТЕПРОДУКТОВ

3.4.1 ГИДРООЧИСТКА ДИСТИЛЛЯТНЫХ ФРАКЦИЙ

Получаемые при перегонке сернистых нефтей дистилляты содержат

повышенное количество серы в виде элементарной серы, сероводорода,

сульфидов, меркаптанов, тиофенов и бензотиофенов. Преобладающее

содержание тех или иных соединений в нефтяных дистиллятах зависит от

природы нефтей, фракционного состава и от того, какую обработку прошли

эти дистилляты.

При переработке сернистых нефтей с целью увеличения выхода

товарных светлых нефтепродуктов необходимо уменьшить содержание серы

в дистиллятах.

Наилучшие результаты по снижению содержания серы в нефте-

продуктах достигнуты при применении гидрогенизационных процессов.

Сущность этих процессов заключается в том, что в присутствии гидрирующего

катализатора при температурах 260 — 430° С и давлении 10 — 100 атм.,

объемной скорости 0,5 — 10 час

-1

и при циркуляции водородсодержащего

газа 300 — 600 нм

3

/м

3

сырья происходит разложение высокомолекулярных

сераорганических соединений с образованием сероводорода. Сероводород

может образоваться также в результате реакции некоторых более простых

сернистых соединений с циркулирующим в системе водородом. Во всех

случаях гидрогенизации нефтяного сырья образуется углеводород и

сероводород (при реакциях сернистых соединений) и углеводород и аммиак

(в случае азотистых соединений).

Иногда при высоких давлениях 300 атм. и соответствующих

катализаторах ароматические углеводороды могут преобразовываться в

нафтеновые.

В процессе гидроочистки, помимо гидрирования сернистых со-

единений и непредельных углеводородов, протекают и другие реакции:

47

изомеризация, гидрокрекинг.

В промышленности широко применяется процесс гидроочистки —

гидрогенизации дистиллятов при уменьшенном давлении и средних

температурах.

В результате гидроочистки снижается коррозия нефтезаводского

оборудования, уменьшается загрязнение атмосферы, повышается качество

нефтепродуктов.

Процесс гидроочистки протекает под давлением добавляемого извне

водорода 50—70 атм. и температуре 340—435° С.

Для уменьшения капиталовложений в установки обессеривания

нефтяных дистиллятов и снижения эксплуатационных затрат очень важно

получать более дешевый водород, поэтому целесообразно сочетать

строительство установок каталитического риформинга, дающих избыточный

водород, с установками гидроочистки.

Расход водорода при гидроочистке нефтяных дистиллятов зависит от

содержания серы в очищаемом сырье. Для одной и той же нефти расход

водорода увеличивается по мере увеличения молекулярного веса

очищаемого дистиллята.

Для сохранения оптимальной температуры в зоне реакции на

установке предусмотрено охлаждение циркуляционным газом, подаваемым

компрессором между реакторами. В промышленных условиях оптимальной

температурой является 430-435° С.

При гидроочистке получаются следующие продукты: сухой таз

(отдув), газ стабилизации, сероводород, бензин, дизельное топливо или

другой дистиллят, в зависимости от взятого в переработку сырья.

Сухой газ (отдув) и газ стабилизации используются как топливо

(подаются в сеть топливного сухого газа). Иногда указанные газы могут

служить сырьем для получения водорода путем их конверсии на

48

специальных водородных установках. Сероводород используется как сырье

для получения серы или серной кислоты на специальных установках. Бензин

может быть компонентом для получения низкосортных автомобильных

бензинов (из-за низкого октанового числа — 60—60) или сырьем для

каталитического риформинга при получении высокоактивного компонента.

Дизельное топливо (или другой продукт) используется по прямому

назначению.

Наиболее эффективными катализаторами гидроочистки являются

молибдаты кобальта (обычно на окиси алюминия) и сульфидные никель-

вольфрамовые (чистые или на окиси алюминия).

Ниже приведено описание установки гидроочистки на примере

керосиновой фракции Сосновской нефти:

Сырье – керосиновая фракция, подаваемое насосом 1, смешивается в

соотношении 1:300 нм

3

/м

3

с циркулирующим водородсодержащим газом,

который подается газовым компрессором 2 через сепаратор 3. Газо-сырьевая

смесь нагревается в теплообменниках 4 отходящими из реакторов

продуктами реакции, а затем в трубчатой печи 5 до 380—425° С и поступает

последовательно в три реактора (6, 7 и 8).

Между первым и вторым, вторым и третьим реакторами подается

холодный циркулирующий газ. Разность температур на входе и выходе из

реактора (температурный эффект реакции) не превышает 10° С.

Газо-продуктовая смесь (продукты реакции) при температуре 390—

435° С поступает в теплообменники 4 для нагрева газо-сырьевой смеси,

охлаждается там до 160° С, затем дополнительно охлаждается в

холодильнике 9 до 50° С и поступает в сепаратор высокого давления 10. В

сепараторе указанная смесь разделяется на жидкую фазу — гидрогенизат и

газовую фазу — неочищенный циркуляционный газ.

Гидрогенизат с растворенными газами направляется в отделение

49

стабилизации в продуктовый сепаратор низкого давления 11, где из

гидрогенизата выделяются газы при снижении давления с 45 до 6 атм.

Гидрогенизат из сепаратора 11 проходит через теплообменники 12 и

при температуре 240° С входит в стабилизационную колонну 13, где из него

удаляют газы и керосин. Стабильное топливо при температуре 260—270° С с

низа колонны 13 забирается насосом 14, часть его перегревается во второй

трубчатой печи 15 до температуры 300—320° С и возвращается в колонну на

рециркуляцию, а другая (основная) часть охлаждается в теплообменнике 12

до 70° С, после чего направляется на защелачивание.

Пары керосина, водяной пар (подавался в низ колонны) и газы уходят

с верха стабилизационной колонны 13 с температурой 135° С, проходят

конденсатор-холодильник 16 и полученный конденсат при температуре 30° С

поступает в сепаратор 17.

Керосин с низа сепаратора забирается насосом 18 и частично подается

на орошение стабилизационной колонны 13. Остальное количестно

соединяется с керосином со второго блока в один поток и поступает на

защелачивание в емкость 19, откуда выводится с установки. Вода из

сепаратора 17 нейтрализуется раствором каустической соды и сбрасывается

в канализацию.

Реакция гидроочистки протекает в атмосфере избыточного водорода,

рециркулирующий поток которого возвращается на реакцию.

Из сепаратора высокого давления 10 неочищенный циркуляционный

газ с обоих блоков направляется в абсорбер 21, где подвергается очистке

моноэтаноламином при температуре 50° С и давлении 45 атм. Очищенный

циркуляционный газ после сепаратора 22 под давлением 42 атм. поступает

на прием циркуляционного компрессора 2, где сжимается до 60 атм., после

чего разделяется: большая часть газа вновь возвращается в цикл, а меньшая

часть так называемый «отдув» подается на прием циркуляционного

50