Курников А.С. Технология судоремонта : курс лекций

Подождите немного. Документ загружается.

201

носов определяют измерением остаточной толщины шеек, буртов, отвер-

стий. Детали, которые во время эксплуатации испытывают внутреннее дав-

ление, при дефектации подвергают гидравлическим испытаниям на проч-

ность и герметичность (корпуса аппаратов, крышки, трубки, арматура и

т.д.). Пробное давление принимают в 1,5 раза выше рабочего. Корпус и

трубы к дальнейшей эксплуатации не

допускают, если при дефектации

обнаружены трещины, выпучины, свищи, утонения размером более 10%.

В результате дефектации уточняют место и объем ремонта. Практика

показывает, что СР и КР необходимо проводить в цеховых условиях, бо-

лее мелкие виды ремонта – на судне.

3.8.2. Технология ремонта котлов и теплообменных аппаратов

При ремонте этих механизмов выполняют: очистку, электронаплавку,

вварку заплат, устранение пропаривания и течи в соединениях, заварку

трещин, правильные работы, замену отдельных частей и деталей.

К числу наиболее распространенных способов очистки при ремонте

относят химическую, ультразвуковую и ручную механизированную. Хи-

мическая очистка обеспечивает высокое качество,

полное устранение сле-

дов накипи, шлама и коррозии. При этом используются специальные пре-

параты, состоящие из раствора соляной кислоты и уникола. Промывку

котлов производят с помощью насоса. Затем производят промывку теплой

чистой водой до получения нейтральной реакции промывочной воды. При

ультразвуковом способе очистки используют упругие колебания с часто-

той более 16 000 Гц

. Ручную механизированную очистку выполняют

стальными щетками, секачами, а также фрезами и гидротурбинными очи-

стителями.

С помощью электродуговой наплавки восстанавливают разъеденные

коррозией и утоненные элементы паровых котлов. Правилами Регистра

разрешается наплавка площадей до 2 500 см

2

при глубине разъедания до

50%. Во многих случаях целесообразно удалять пораженные коррозией

участки и вваривать на их место вставки.

Сварные швы, в которых обнаружены прогорание и течь, вырубают и

заваривают вновь.

Трещины устраняют с помощью электросварки. Предварительно оп-

ределяют качество материала в районе трещины. Технология производст-

ва заварки трещин рассматривалась в

разделе «Технология ремонта кор-

пусов судов».

Пропаривание или течь труб устраняют с помощью вальцовки или

сварки. В случае значительного утонения труб их заменяют новыми. Тех-

нологический процесс смены труб состоит из удаления старых негодных,

подготовки гнезд трубных решеток, установки новых или отремонтиро-

ванных (рис. 3.30) и проверки качества выполненной работы.

202

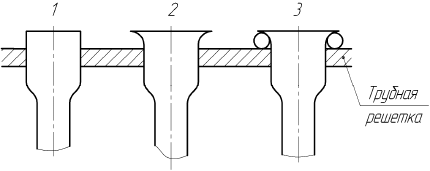

Рис. 3.30. Способы крепления труб:

1 – развальцованная труба; 2 – труба, развальцованная колокольчиком;

3 – развальцованная и приваренная труба

Остаточные деформации на трубных досках, стенках огневых камер,

на жаровых трубах котлов устраняют рихтовкой. Для этого в поврежден-

ном месте удаляют трубы, на специальных подставках устанавливают

гидравлический домкрат, нагревают это место газовой горелкой до

800…1000°С, после чего производят правку. Если повреждение достигает

значительных размеров, дефектное место вырезают и вваривают

вставку.

Допустимая стрелка прогиба по Правилам Регистра не должна превышать

толщины замеряемого металла.

Смену отдельных частей котлов производят в тех случаях, когда изно-

сы и повреждения достигают значительных размеров и устранить их рас-

смотренными выше способами становится экономически нецелесообраз-

ным.

3.9. Ремонт судовых устройств

3.9.1. Рулевое устройство

Характерными дефектами являются: износ рабочей шейки, коррози-

онное разъедание, изгиб трещины, разработка отверстия во фланцах и

скручивание баллера (как у коленчатого вала), износ чечевицы в гнезде

пятки руля, вмятины листов обшивки пера руля, износ штырей и перьев

руля, износ и повреждения зубьев передаточных шестерен.

Перед ремонтом рулевое устройство

подвергают дефектации с раз-

боркой. Выводят из зацепления зубчатый сектор, снимают сектор и рум-

пель, приподнимают баллер, снимают руль с петель. Затем баллер выво-

дят из гельмпортовой трубы.

Технологический процесс ремонта аналогичен рассмотренным.

203

3.9.2. Якорное и швартовное устройства

К дефектам и повреждениям этих устройств относятся: коррозионное

разъедание, трещины и поломка якоря, износ штырей и осей поворотных

лап; износ, коррозия и механические повреждения якорной цепи; износ

якорных клюзов, подушек и резьбы винта стопора; истирание и поломка

кнехтов, киповых планок.

Ремонт всех деталей и устранение дефектов

уже рассматривалось. Ос-

тановимся только на ремонте цепей.

Утонение звеньев якорных цепей не должно быть более 10% от пер-

воначальной. Изношенные звенья на небольшой длине с разрешения Ре-

гистра восстанавливают наплавкой. Если утонение звеньев превышает

допускаемые нормы, их заменяют. Ослабление распорок (контрфорсов)

устраняют нагревом звена до 850…900°С с последующим обжатием

спе-

циальным приспособлением. Отремонтированные смычки якорной цепи

(длина смычки 25 м) подвергают испытанию на растяжение в цепопроб-

ных станках в соответствии с Правилами Регистра.

3.9.3. Шлюпочные и грузовые устройства

Характерным для шлюпочного устройства являются дефекты шлюп-

балок – трещины, изгиб, истирание рабочих колес, коррозия, поломка.

Трещину устраняют электросваркой. Погнутые балки исправляют кузнеч-

ным способом. В механизмах подъема и опускания шлюпок заменяют

изношенные блоки, гаки и детали лебедок.

Перед ремонтом грузового устройства производят освидетельствова-

ние и дефектацию стрел, грузового гака, скобы, вертлюга, противовеса,

цепи, талей и др. При небольшом изгибе стрел их правят с подогревом до

700…850°С и подвешиванием груза или с применением

домкрата. Вмяти-

ны на стрелах устраняют вытягиванием металла болтами или струбцина-

ми. После устранения изгиба поврежденное место укрепляют постановкой

накладки. Во время ремонта грузового устройства растачивают отверстия

упорного башмака и серьги с последующим изготовлением штырей боль-

шего диаметра; заменяют втулки и оси блоков и т.д. По окончании ремон-

та

грузовые устройства подвергают испытанию в действии.

3.10. Ремонт трубопроводов

В процессе эксплуатации подвергаются общему износу от воздейст-

вия протекающей внутри трубопроводов жидкости. Кроме этого, к основ-

ным повреждениям труб относятся – общая и местная коррозия, особенно

на так называемых опасных участках и в местах сварных швов; трещины

и разрывы в трубках; свищи, вмятины стенок на отдельных участках.

204

Коррозионное разрушение происходит вследствие химической и элек-

трохимической коррозии внутренней и наружной поверхностей. Трещины

и разрывы возникают при утонении стенок труб, размораживании, гидро-

и механических ударах. Плотность соединений нарушается при повреж-

дениях фланцев, прокладок и перекосах при сборке.

Для арматуры характерны следующие дефекты: пропуски под тарел-

кой клапана, разрыв клапана,

заклинивание или прогиб штока клапана,

поломка пружин, разъедание и коробление тарелки, разрыв прокладок.

Дефекты, выявленные в период эксплуатации, устраняют временными

способами – накладыванием хомутов, подчеканкой, пайкой, эпоксидными

клеями со стеклотканью, термоусадочными пластмассами.

Объем ремонта трубопроводов устанавливают в процессе дефектации

опасных участков.

В зависимости от степени износа и повреждений и необходимости

проведения ТР

, СР или КР трубопроводов производят частичный и пол-

ный демонтаж их согласно заранее составленным демонтажным схемам.

Доставленные в цех трубы окончательно дефектуются. После дефектации

годные трубы и арматуру продувают сжатым воздухом, консервируют и

складируют. Годные для ремонта – ремонтируются, негодные – заменя-

ются новыми.

Очистку труб и арматуры производят механическим, химическим и

физическим способами. К механическим относятся: песко- и дробеструй-

ная очистка, очистка шарожками и щетками. Химическую выполняют

различными моющими и обезжиривающими средствами. Из физических

способов применяют ультразвуковой.

Местные коррозионные разрушения, трещины и свищи устраняют

электронаплавкой и заваркой, а также вваркой отдельных частей. При

значительных износах трубы заменяют на новые.

Незначительные вмятины устраняют

правкой с нагревом, для чего

трубу заполняют мелким сухим песком, а концы глушат пробками.

Пропуск во фланцевых соединениях устраняют заменой прокладки.

Сейчас существует новый тип прокладок – жидкая, марки ГИПП–244.

Новые трубы для замены изношенных производят по шаблонам, в це-

хах предприятия по плазовой разметке и фотопроекционным способом.

По шаблонам выполняют

гибочные работы, изготовление деталей соеди-

нений, производят сборку и сварку, термическую обработку, химическую

очистку и наносят при необходимости покрытия, производят гидравличе-

ские испытания.

Трещины в пластмассовых трубах устраняют с помощью паяльника

(для полиэтиленовых) либо сваркой (винипластовых). При более серьез-

ных повреждениях пластмассовые трубы заменяются на новые.

205

4. СБОРКА

4.1. Структура и содержание технологического процесса сборки

Технологическая подготовка сборочного производства состоит из раз-

работки технологических процессов, проектирования и изготовления спе-

циальной оснастки, нестандартного оборудования, выполнения необхо-

димых расчетов, планировок и других работ. Основной и наиболее важ-

ной частью технологической подготовки сборочного производства явля-

ется проектирование технологического процесса сборки.

Технологический процесс сборки представляет собой часть производ-

ственного

процесса, непосредственно связанную с последовательным со-

единением, взаимной ориентировкой и фиксацией деталей и узлов для по-

лучения готового изделия, удовлетворяющего установленным требованиям.

В состав технологического процесса сборки в качестве технологиче-

ских операций или переходов включаются разнообразные сборочные ра-

боты, например: соединение сопрягаемых деталей посредством приведе-

ния в соприкосновение их сборочных баз

; проверка точности взаимного

расположения собираемых деталей и узлов и внесение, если это необхо-

димо, соответствующих исправлений путем регулировки, пригонки или

подбора; фиксация положения деталей и узлов, обеспечивающего пра-

вильность выполнения ими целевого назначения при работе машины. К

технологическому процессу сборки относятся также операции, связанные

с проверкой правильности действия отдельных механизмов

и узлов и ма-

шины в целом (точность, плавность движений, бесшумность, надежность

функционирования смазочной системы и т.п.). Сюда же относятся все

необходимые по содержанию работы операции по очистке, промывке,

окраске и отделке изделия или составляющих его сборочных соединений

и деталей. В табл. 4.1 приводятся данные о соотношении трудоемкости

различных видов сборочных

работ.

Технологическая операция сборки представляет собой законченную

часть этого процесса, выполняемую непрерывно над одной сборочной

единицей или над совокупностью одновременно собираемых единиц (уз-

лов, деталей) одним или группой (бригадой) рабочих на одном рабочем

месте. Сборочная операция – это технологическая операция установки и

образования соединений составных частей заготовки или изделия.

Переход сборочного процесса – это законченная часть операции сбор-

ки, выполняемая над определенным участком сборочного соединения (уз-

ла) неизменным методом выполнения работы при использовании одних и

тех же инструментов и приспособлений.

206

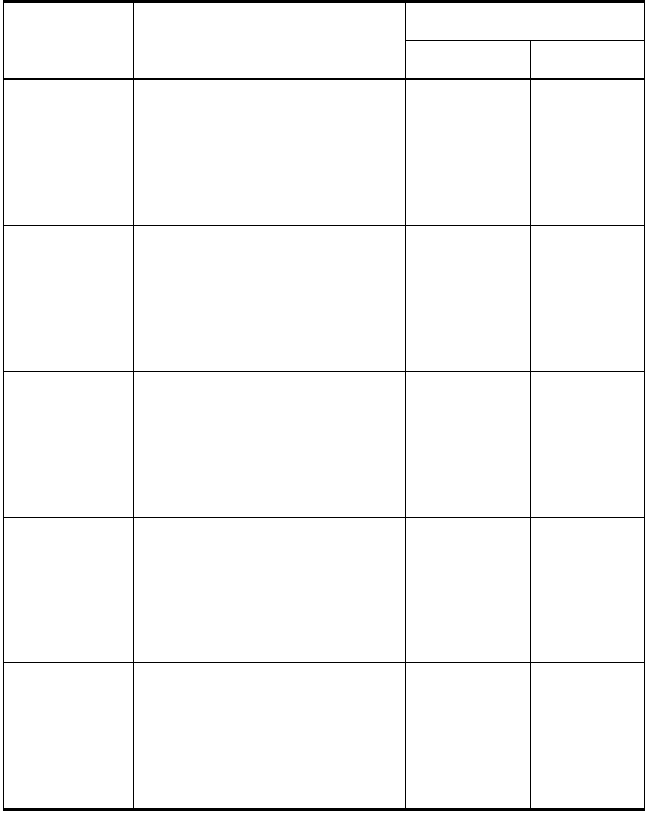

Таблица 4.1

Виды работ, входящие в процесс сборки

Удельный вес в общей трудо-

емкости сборки, %

Виды работ Краткая характеристика

В мелкосерийном

производстве

В массовом

производстве

Подготови-

тельные

Работы по приведению деталей,

а также покупных изделий в

состояние, требуемое условия-

ми сборки: деконсервирование,

мойка, сортирование на размер-

ные группы, укладка в тару и

др. 5–7 8–10

Пригоночные Работы, связанные с обеспече-

нием собираемости соединений

и технических требований к

ним: опиливание и зачистка,

притирка, полирование, шабре-

ние, сверление, развертывание,

правка 20–25 –

Собственно

сборочные

Работы по соединению двух

или большего числа деталей с

целью получения сборочных

единиц и изделий основного

производства: свинчиванием,

запрессовыванием, клепкой и

др. 44–47 70–75

Регулировоч-

ные

Работы, проводимые в процессе

сборки или после ее окончания

с целью проверки соответствия

сборочных единиц и изделий

параметрам, установленным

чертежом и техническими усло-

виями на сборку 7–9 6–7

Контрольные Работы, выполняемые в процес-

се сборки и после ее окончания

с целью проверки соответствия

сборочных единиц и изделий

параметрам, установленным

чертежом и техническими усло-

виями на сборку 10–12 8–10

Приемом (элементом) сборочного процесса называется отдельное за-

конченное действие рабочего в процессе сборки или подготовки к сборке

изделия или узла.

207

Содержание операций и переходов технологического процесса сборки

определяется конструкцией изделия, совершенством технологии механи-

ческой обработки деталей, организационно-техническими условиями сбо-

рочного производства и размерами программного задания.

4.2. Обоснование и выбор методов

обеспечения точности сборки

По определению при сборке любых машин, независимо от того, каким

методом ее осуществляют, помимо непосредственного соединения дета-

лей, решают задачи достижения необходимых зазоров (натягов), требуе-

мого взаимного расположения баз в сборочных единицах и т.д. Уровень

совершенства технологических процессов узловой и общей сборки при

изготовлении машин зависит от степени научной обоснованности

техни-

ческих требований, предъявляемых к той или иной сборочной единице, и

содержания технологических процедур, выполняемых при соединении

деталей и контроле точности такого соединения. Техническим содержа-

нием технологических операций сборки и контроля регламентируемых

параметров, их объемами и соотношениями в конкретных производствен-

ных условиях определятся методологические основы классификации сбо-

рочных процессов и

методов достижения заданной точности.

Обычно из всего многообразия различных методов обеспечения точ-

ности сборки чаще всего выделяют методы, основанные на принципах

взаимозаменяемости, селективного подбора, регулировки и пригонки.

Выбор любого из этих методов зависит от характера производства,

точности изготовления деталей, поступающих на сборку, и от того, каким

образом регламентируют пределы изменения замыкающих

размеров по

рабочей конструкторской документации.

4.3. Сборка и центровка деталей и узлов ДВС

Порядок сборки. Сборка судовых ДВС в цеховых условиях осуществ-

ляется на сборочном стенде. Ее порядок определяется конструкцией дизе-

ля, но типовая схема сборки – одна для всех ДВС.

Использование измерительных приборов позволяет выполнять сборку

двигателей последовательным присоединением предварительно выверен-

ных сборочных единиц и деталей. На собираемых деталях не должно быть

забоин,

заусенцев и других дефектов, влияющих на точность сборки.

Предварительно детали промывают, их полости и каналы продуваются

чистым сжатым воздухом, а сопрягаемые поверхности непосредственно

208

перед сборкой смазывают. Крепление деталей осуществляется с исполь-

зованием штатных инструментов и приспособлений. При сборке обраща-

ется внимание на наличие бирок, марок и рисок, определяющих взаимную

координацию деталей. Контрольные и установочные штифты, шпильки,

шпонки ставятся на место для сборки узла. В ответственные резьбовые

соединения вставляют только новые шплинты. Гайки резьбовых

соедине-

ний завинчивают равномерно. Затяжка ответственных резьбовых соеди-

нений контролируется по установленному способу. Соединительные тру-

бопроводы устанавливают при отсутствии в них посторонних предметов.

Правилами и техническими условиями предусматривается поэтапный

контроль качества сборки ДВС.

Особенности сборки фундаментных рам и станин. Фундаментные рамы

и станины мощных дизелей при ремонте демонтируют редко. Рамы могут

состоять из нескольких частей. Их центровка производится по методу ре-

перных линий. Кроме этого, применяются также оптические методы.

Станины крейцкопфных дизелей снимают для устранения наклепа в

опорной поверхности либо расцентровок, связанных с деформацией фун-

даментной рамы. Перецентровку станины и устранение наклепа произво-

дят обработкой нижней и верхней опорных поверхностей, так

как уста-

новка прокладок для устранения расцентровок не допускается.

Наиболее распространенным методом проверки расцентровки и цен-

тровки станин является метод натянутых струн. Струны координируются

относительно базовых поверхностей фундаментной рамы и оси коленча-

того вала.

Особенности центровки блоков

Основная задача при установке блоков цилиндров – обеспечить пер-

пендикулярность и пересечение осей цилиндров с осью коленчатого вала.

Центровка производится методом натянутых струн. Для этой цели шату-

ны коленчатого вала устанавливают в горизонтальной плоскости. Блок

предварительно ставят на место. Через ось блока натягивают струну, ко-

торая центруется по верхнему и нижнему посадочным

поясам цилиндро-

вой втулки. Для перемещения струны при ее центровке используются не-

сложные координатные приспособления.

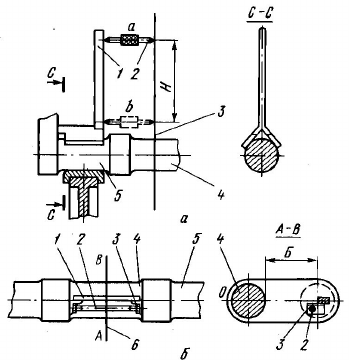

Для проверки перпендикулярности осей вала и цилиндра на коренную

шейку 5 устанавливается угольник 1 (рис. 4.1, а). Микроштихмассом с

электроконтактным индикатором 2 измеряют расстояния а и b между

струной 3 и угольником на длине Н (4 –

шатунная шейка).

Величина неперпендикулярности (в мм/м) определяется по формуле

(

)

Hba

−

=

ϕ

.

(4.1)

Допускаемая неперпендикулярность не более 0,1 мм/м.

209

Рис. 4.1. Схема центровки оси цилиндра с осью коленчатого вала

Для проверки пересечения осей цилиндра и коленчатого вала шатун-

ную шейку 4 устанавливают на правый или левый борт (рис. 4.1, б). Меж-

ду щеками шатунной шейки ставят распорку 2, которая прижимает уголь-

ник 3 к щекам. На угольники накладывается линейка 1 на расстоянии Б от

шатунной шейки. Край линейки должен быть

параллельным оси коленча-

того вала. Линейка для жесткости скрепляется с угольниками струбцина-

ми. Расстояние Б измеряют микроштихмассами. Зазор между линейкой и

струной 6 показывает величину непересечения осей коленчатого вала и

цилиндра (5 – коренная шейка). Допускаемое отклонение составляет не

более 0,2...0,3 мм.

Запрессовка цилиндровых втулок

Втулки запрессовываются после установки и закрепления блоков. По-

садочные места блока очищают, промывают и обмеряют, как и посадоч-

ные места втулок. Для СОД сопряжение втулки по посадочным поясам

осуществляется по посадке. Втулки некоторых крупных дизелей устанав-

ливаются на блоки через проставочные кольца.

Пригонка втулок к блоку осуществляется до постановки на них

уп-

лотнительных колец. Опорные поверхности фланцев втулок пригоняются

по опорным поверхностям блоков на краску шабрением и притиркой для

обеспечения плотности сопряжения. Для проставочного кольца выполня-

ются те же требования. Для крупных втулок с целью облегчения работы

применяются кольца-калибры, по которым производится предварительная

210

обработка втулок. Плотность пригонки опорных поверхностей фланцев

втулок с блоком должна обеспечить контакт на краску по всей окружно-

сти и на ширине не менее 70%. Красномедные уплотнительные кольца на

втулках двухтактных дизелей, уплотняющие ее в районе продувочных и

выпускных окон, запрессовываются после пригонки втулок по блокам.

Красномедные пояски протачивают с натягом +(0,05...0,1)

мм относитель-

но посадочных поясов блоков. В некоторых случаях производится расче-

канка красномедных поясков для лучшего их уплотнения. Резиновые уп-

лотнительные кольца перед постановкой смазывают вазелином или жид-

ким мылом, а опорный бур – тонким слоем белил.

Основное условие при запрессовке втулок – обеспечение их переме-

щения без перекоса с помощью винтовых и

гидравлических домкратов.

При запрессовке втулок двухтактных дизелей обращают внимание на

положение контрольных рисок относительно блока и на величину смеще-

ния продувочных и выпускных окон, так как отверстия для штуцеров мо-

гут не совпадать. Штуцеры устанавливаются на красномедных проклад-

ках. На запрессованных втулках производят измерение их внутреннего

диаметра для выявления возможных

деформаций.

Гидравлические испытания полости охлаждения проводят при давле-

нии 0,4...0,6 МПа. Пропуски воды через уплотнения не допускаются.

При гидравлических испытаниях цилиндровые крышки должны быть

установлены и закреплены на штатных шпильках.

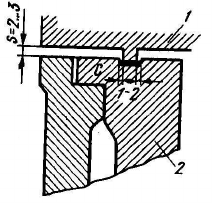

Установка цилиндровых крышек

Цилиндровые крышки (рис. 4.2) в собранном виде проходят гидрав-

лические испытания до постановки на цилиндры. Крышка должна сво-

бодно опускаться по шпилькам.

Уплотняющий буртик крыш-

ки 1 должен входить в выточку

цилиндровой втулки 2 с равномер-

ным зазором 1...2 мм по окружно-

сти. Толщина красномедной про-

кладки обычно составляет

1,5...2 мм. Перед сборкой красно-

медная прокладка подвергается

отжигу. При повторном ее исполь-

зовании отжиг повторяют. Кон-

трольные риски на блоке и крышке

совмещают до обжатия гаек. Выяв

-

Рис. 4.2. Установка цилиндровой

крышки

ленные перекосы устраняют. Гайки завинчивают равномерно и в порядке

«накрест». Усилие затяжки контролируется по моменту затяжки.