Кукин Г.Н. Текстильное материаловедение. Исходные текстильные материалы

Подождите немного. Документ загружается.

pa; 2) формование; 3) отделку и 4) текстильную переработку.

Для получения волокон жгут разрезают на части определен-

ной

длины или надрывают на штапелирующих машинах. В про-

цессе последующего вытягивания отдельные участки надорван-

ных в жгуте нитей разделяются на волокна и при скручивании

образуют пряжу.

Предварительная обработка целлюлозы и приготовление

прядильного раствора. Ее начинают со смешивания нескольких

партий целлюлозы, что обеспечивает более длительную ста-

бильность технологического процесса и дает более однородные

по свойствам нити и волокна.

Обычно используют древесную, преимущественно еловую

целлюлозу. Ее обрабатывают 18 %-ным раствором NaOH (про-

цесс мерсеризации), в результате чего получают щелочную

целлюлозу, которую затем отжимают от избытка щелочи и под-

вергают измельчению для повышения скорости и равномерности

реакции при

последующей

обработке.

Измельченную щелочную целлюлозу выдерживают 10—30 ч

при постоянной температуре 25—30 °С. Во время этого процесса,

называемого предсозреванием, уменьшается степень полимери-

зации щелочной целлюлозы в результате окисления ее кислоро-

дом воздуха. Это обеспечивает необходимую вязкость получае-

мого затем прядильного раствора.

После предсозревания щелочная целлюлоза обрабатывается

сероуглеродом — процесс ксантогенирования. В результате об-

разуется ксантогенат целлюлозы — натриевая соль сложного

кислого эфира целлюлозы и дитиугольной кислоты:

/

S

(C

e

H

10

O

6

. NaOH)

n

+ nCS

2

^ [C

e

H

9

0

4

OC / ]„ + лН

2

0

Щелочная целлюлоза Ксантоге- \sNa

нат цел-

люлозы

При растворении ксантогената целлюлозы в разбавленном

растворе NaOH получается вязкий прядильный раствор вискоза.

Для уменьшения блеска волокон и нитей в вискозу вводят ма-

тирующее вещество — двуокись титана. Перед фильтрацией от-

дельные партии вискозы смешивают в баках-смесителях, (Снаб-

женных мешалками, а затем подвергают обезвоздушиванию для

удаления пузырьков воздуха. При этом вискозу выдерживают

20—40 ч, в результате чего происходит созревание ее, т. е. со-

вершается комплекс химических и физико-химических процес-

сов, облегчающих последующее формование нитей.

В СССР помимо раздельного осуществления перечисленных

процессов разработан метод непрерывного получения вискозы,

что сокращает продолжительность технологического процесса, по-

вышает производительность труда и уменьшает вредность про-

изводства. ,

164'

Формование нитей (жгута). Полученный прядильный рас-

твор (вискозу) под давлением подают на прядильные машины.

Здесь через отверстия фильеры вискоза тонкими струйками про-

давливается в осадительную ванну, содержащую раствор основ-

ного компонента —

серной

кислоты, а также сульфатов натрия

и цинка (см. рис. XII.2). Раствор проникает в струйки вискозы,

что вызывает ее коагуляцию (затвердение) и разложение ксан-

тогената с восстановлением целлюлозы, в результате образуется

гидратцеллюлоза-и выделяется сероуглерод

/

S

(С„Н

э

0

4

0С / )

п

+ nH

2

S0

4

(С

6

Н

10

О,)„ + nCS

2

+ wNaHS0

4

\sNa

При разложении ксантогената целлюлозы и примесей обра-

зуется также сероводород и выделяется сера, которая оседает

на нитях и загрязняет их. Добавляемые сульфаты замедляют

большую скорость реакции серной кислоты с ксантогенатом, без

чего поверхностные слои струек быстро разлагаются и превра-

щаются в твердую гидратцеллюлозную оболочку, затрудняющую

проникновение кислоты внутрь нитей. Это вызывает резкую раз-

ницу в структуре и свойствах внешних и внутренних слоев вис-

козных элементарных нитей. Образование на поверхности фор-

мующейся нити гидратцеллюлозной оболочки определяет усло-

вия вытягивания нити в процессе ее формования.

Вытягивание нитей на пути от ванны до приемного механиз-

ма необходимо для улучшения их механических свойств, так как

при этом происходит упорядочение расположения вдоль оси ни-

ти агрегатов макромолекул. Однако их ориентация при вытяги-

вании возможна при условии, что нить находится в пластичном

состоянии, т. е. когда взаимодействие между агрегатами макро-

молекул уже имеется, но оно сравнительно невелико. Поэтому

состав осадительной ванны и условия формования должны под-

бираться так, чтобы к моменту выхода нитей из ванны их по-

верхностные слои были в пластичном состоянии. Это условие

выполняется, когда омыление ксантогената в ванне полностью

не заканчивается. При этом во внутренних слоях нитей коагуля-

ция ксантогената целлюлозы полностью не завершена и ориен-

тации агрегатов макромолекул не происходит. В результате сте-

пень их ориентации и плотность упаковки на поверхности нити

всегда больше, чем внутри.

За счет разной вытяжки получают обыкновенные, упрочнен-

ные и высокопрочные нити, а также вискозное высокомодульное

волокно ВВМ (см. с. 169). Их прочность и растяжимость приве-

дены в табл. XIII.1 [2].

Сформованные нити наматываются приемным механизмом в

виде бобины или при центрифугальном способе — кулича (см.

рис. XII.2). Далее нити подвергают промывке, десульфурации,

авиважу, сушке и скручиванию. В настоящее время имеются

165'

Табл. XIII.1. Прочность и растяжимость нитей и волокон

Вид

нитей

и волокон

Относительная

разрывная на-

грузка, сН/текс

Разрывное

удлинение, %

Вискозная нить

обычная

упрочненная

высокопрочная

16—18

34—36

40—45

17-25

11—15

12—16

Вискозное волокно

обычное

упрочненное

Волокно ВВМ.

стандартное

высокопрочное

Полинозное волокно

стандартное

упрочненное

15—20

22—28

35—45

42—47

35—40

47—49

20—30

18—20

12—16

13—14

8—12

6—10

машины непрерывного процесса, на которых формование, от-

делка, сушка и кручение нити осуществляются непрерывно. Та-

кие нити имеют лучшую равномерность.

В

нашей

стране нити вырабатываются преимущественно цен-

трифугальным Способом. При производстве вискозного волокна

формование жгута осуществляется на машинах высокой произ-

водительности с фильтрами, имеющими 2500—40000 отверстий.

Жгутики с отдельных фильер соединяются в один

толстый

жгут.

Вискозное волокно для переработки в смеси с хлопковым во-

локном должно иметь более высокую прочность "(20—24 сН/текс),

пониженное удлинение (15—18%) и примерно одинаковую ли-

нейную плотность (0,16—0,2 текс). Для этого нити жгута при

формовании обычно вытягивают на 25—30 %. Волокно для сме-

си с шерстью должно иметь линейную плотность 0,3—0,4 текс

и повышенное удлинение — 28—30 %; поэтому его формируют

без вытягивания, вследствие чего оно имеет пониженную проч-

ность— 16—17 сН/текс. Получение из жгута волокон описано

ранее на с. 158.

Отделка и текстильная переработка. Для свежесформиро-

ванных

нитей

отделка состоит из их промывки для удаления кис-

лоты, солей и других загрязнений, а затем десульфурации для

удаления серы не только с поверхности, но и внутренних слоев

нитей. Наличие серы придает желтизну нитям, она выделяется

и пылит при скручивании их и перемотке. Для десульфурации

используют растворы едкого натра, сульфида или сульфата на-

трия.

Десульфурированная нить тщательно промывается и отбе-

ливается гипохлоритом натрия, перекисью водорода и другими

реагентами. Остатки белящего реагента удаляют промывкой в

воде и кисловкой в слабом растворе соляной или серной кис-

лоты.

166'

Авиваж заключается в нанесении различных поверхностно-

активных веществ, улучшающих внешний вид нитей и волокон

и их дальнейшую текстильную переработку. Вискозные нити

иногда подвергают скручиванию и перемотке на большие или

необходимые потребителю специальные паковки.

Сущность отделки вискозного жгута и волокна та же, что и

нитей. Основным недостатком производства вискозных нитей и

волокон является его вредность, связанная с выделением токсич-

ных газов и получением большого количества сточных вод. В них

большое содержание солей (в том числе солей цинка, которые

даже в минимальных дозах нельзя спускать в водоемы) и сер-

ной кислоты. Поэтому на предприятиях имеются дорогостоящие

установки для регенерации сероуглерода и окисления выделяю-

щегося сероводорода до серы, а также крупные сооружения для

очистки сточных вод. Для удаления цыделяющихся в цехах фор-

мования и отделки токсичных газов устанавливают мощную при-

точно-вытяжную вентиляцию. Все эти обстоятельства значитель-

но затрудняют дальнейшее развитие производства вискозных во-

локон и нцтей, когда проблема загрязнения окружающей среды

и обеспечения все повышающихся требований к условиям рабо-

ты на заводах приобретает все большее значение в нашей

стране.

Особенности производства специфических

вискозных волокон и нитей

•)

Методы получения окрашенных в массе, извитых,

модифицированных (полинозных и ВВМ) волокон и нитей, а

также кордных и текстурированных нитей имеют особенности

по сравнению с методами получения обычных вискозных.

Получение окрашенных в массе волокон и нитей. При изго-

товлении вискозного прядильного раствора добавляют высоко-

прочный краситель. Иногда суспензию красителя добавляют в

вискозу с помощью краскосмесителя непосредственно перед по-

ступлением прядильного раствора на формование.

При крашении в массе получают нити с равномерной и ус-

тойчивой окраской. Последующая переработка окрашенного во-

локна, особенно в смеси с другими волокнами, упрощается.

Получение извитого волокна. Его формуют в ванне с пони-

женной концентрацией серной кислоты, вследствие чего не про-

исходит полного омыления ксантогената целлюлозы. Вытягива-

ние сформованных элементарных нитей, внутренние слои кото-

рых не полностью восстановлены (омылены),' создает разные

напряжения во внешних и центральных слоях. Вследствие этого

при последующем вытягивании и усаживании образуются ус-

тойчивые извитки.

Значительная .часть вискозных волокон средней прочности

выпускается в структурно-извитом виде. В СССР выпускается

извитое матированное волокно

линейной

плотности 0,31—0,35 текс

167'

для шерстяной промышленности. Для ковровой пряжи исполь-

зуют волокна 2—2,7 текс.

Получение текстурированных нитей. В СССР разработана

технология текстурированной нити овилан [3]. Принцип ее полу-

чения основан на кручении свежесформованных ксантогенатных

нитей

и последующем их раскручивании после завершения в них

процесса регенерации целлюлозы. Фиксация извитков осуществ-

ляется в процессе разложения ксантогената целлюлозы. Эффект

извитости и образование высокообъемной структуры реализу-

ются при раскручивании. Нити овилан устойчивы к влажно-теп-

ловым обработкам и к механическим воздействиям. Они успешно

применяются в ковровом производстве.

Дальнейшее развитие способов получения нитей овилан

связано с обеспечением условий охраны окружающей среды и

созданием непрерывного производственного процесса.

Получение полинозных волокон. Для производства исполь-

зуют высококачественное сырье с высоким содержанием а-цел-

люлозы. Для формования применяют молодую вискозу, поэтому

процесс созревания длится 2—4 ч.- Обезвоздушивание произво-

дится непрерывно в испарительном аппарате. Наиболее перс-

пективен двухванный способ формования. В первой ванне про-

исходит коагуляция и частичное омыление ксантогената целлю-

лозы, а во

второй

— окончательное омыление и вытягивание.

Остальные этапы производства одинаковы с этапами производ-

ства вискозного волокна. От него полинозные волокна отлича-

ются более высокой прочностью в сухом и смоченном виде, по-

ниженным удлинением, высоким модулем, особенно во влажном

состоянии, хорошей стойкостью к щелочным обработкам. Для

полинозных волокон характерна высокая степень кристаллич-

ности, большие размеры элементов надмолекулярной структуры

и высокая степень их ориентации. По свойствам они приближа-

ются к тонковолокнистому хлопку.

Благодаря хорошей устойчивости полинозных волокон к дей-

ствию щелочей изделия из хлопкополинозной пряжи можно под-

вергать мерсеризации, что улучшает прочность и придает им

шелковистый внешний

вид.

Наряду с комплексом ценных свойств полинозные волокна

имеют недостаток — повышенную хрупкость, которая увеличива-

ет обрывность пряжи при переработке и снижает износостой-

кость изделий.

Получение модифицированных волокон и нитей. За послед-

ние годы производство вискозных модифицированных волокон

и нитей развивается по двум основным направлениям: 1) изме-

нение.

физической

структуры (физическая модификация) путем

создания особых

условий

формования и вытягивания свежесфор-

мованных нитей (высокопрочные, высокомодульные и полиноз-

ные волокна и нити); 2) химическое модифицирование, основан-

ное на реакциях привитой сополимеризации, образовании меж-

168'

молекулярных связей, реакциях этерификации, а также на вве-

дении в вискозное волокно добавок различных соединений (во-

локно мтилон и др.).

Получение вискозных высокомодульных (ВВМ) нитей и во-

локон. Они отличаются от обычных не только повышенной отно-

сительной прочностью, но и высоким модулем жесткости (см.

гл. VI). Для их выработки используют высококачественную

целлюлозу, а формуют по двухванному способу.

ВВМ-волокна, как и полинозные, имеют высокую прочность

и пониженное удлинение по сравнению с обычным вискозным

(см. табл. XIII. 1). Преимущества ВВМ-волокон по сравнению с

полинозными заключаются в меньшей обрывности при их пря-

дении и лучшей устойчивости изделий к истиранию. Однако они

менее устойчивы к действию щелочей, чем полинозные. В СССР

вырабатывается неизвитое ВВМ-волокно сиблон.

ВВМ-волокна, как и полинозные, используют в смеси с хлоп-

ковым волокном или с синтетическими волокнами.

Химическая модификация вискозных нитей и волокон [4]. Ее

осуществляют синтезом полимера из мономера на макромолеку-

лах или на поверхности надмолекулярной структуры другого

(исходного) полимера. Для этого в основном используют метод

привитой сополимеризации. Получаемые привитые сополимеры

имеют схематически следующее строение

— А — А — А — А — А — А —

I

В

I

В

I

в

где А — элементарное звено макромолекулы исходного полимера (гидрат-

целлюлозы) ; В — элементарное звено макромолекулы привитого сополимера.

Для синтеза привитых сополимеров практически используют

метод радикальной полимеризации, при котором необходимо об-

разование макрорадикала в молекуле исходного полимера.

В опытных установках и промышленных условиях обычно при-

меняют химический метод — образование окислительно-восста-

новительной системы, одним из.компонентов которой является

реакционноспособная группа, входящая в состав макромолеку-

лы исходного полимера.

Выбор мономера для прививки в значительной мере опреде-

ляет свойства получаемого сополимера. Для придания негорю-

чести прививают фосфор или галогенсодержащие мономеры; для

получения водо- и маслоотталкивающих материалов — перфтор-

содержащие мономеры; для придания кровеостанавливающих

свойств — кальциевую соль акриловой или метакриловой кисло-

ты и т. д.

В Советском Союзе в промышленном масштабе производится

волокно мтилон прививкой вискозным волокнам полиакрилонит-

12—904

169

рила. Мтилон вполне устойчив к действию микроорганизмов,

солнечного света, а по внешнему виду и грифу приближается к

шерсти. Он получил широкое применение для изготовления ков-

ров.

Получение кордных нитей. Кордная нить по сравнению стек-

стильной значительно толще, имеет повышенную прочность и

пониженное удлинение. Ее используют для изготовления покры-

шек, транспортерных лент и других технических изделий.

Для производства

кордной

нити используют высококачествен-

ные целлюлозу и химикаты. Получение нитей осуществляется

на машинах непрерывного процесса, включающего операции

формования, вытягивания, промывки, отделки, сушки, замасли-

вания, скручивания и наматывания нд большие паковки. На этих

машинах в связи с заменой вискозного корда синтетическим

вместо корда получают тонкие жгуты, которые после штапели-

рования (надрыва элементарных нитей) перерабатывают в пря-

дильном производстве как ровницу.

Производство вискозных

нитей

для шинного корда сокраща-

ется в связи с заменой вискозного' корда в основном синтетиче-

ским и металлическим.

Использование вискозных

нитей

и волокон

Из вискозных нитей вырабатывают платьевые, ру-

башечные и декоративные ткани, бельевой и верхний трикотаж,

чулки, носки, перчатки, текстильно-галантерейные изделия —

ленты, галстуки, тесьму и др. Из вискозных волокон в чистом

виде, и в смеси с другими волокнами вырабатывают платьевые,

костюмные и рубашечные ткани, бельевой,

спортивный

и верхний

трикотаж и др. Высокопрочные нити (корд) используют при из-

готовлении покрышек, ремней, транспортерных лент и резино-

технических изделий. Из высокомодульных нитей изготовляют

технические изделия.

Из полинозных и высокомодульных волокон и их смеси с

хлопковым волокном получают тонкие ткани, Обладающие ста-

бильностью размеров и формы, приятным внешним видом, шел-

ковистостью. Полинозные волокна применяют также для выра-

ботки бельевого и спортивного трикотажа и технических тканей

различного назначения.

Модифицированное химически вискозное волокно и нити ис-

пользуют в медицине, для изготовления спецодежды, огнестой-

ких и хемостойких изделий, а волокно мтилон — в ковровом про-

изводстве.

2. ПРОИЗВОДСТВО МЕДНО-АММИАЧНЫХ НИТЕЙ,

ЖГУТА И ВОЛОКОН

Значительным преимуществом производства гид-

ратцеллюлозных медно-аммиачных волокон и нитей по сравне-

нию с производством вискозных волокон является-резкое умень-

170'

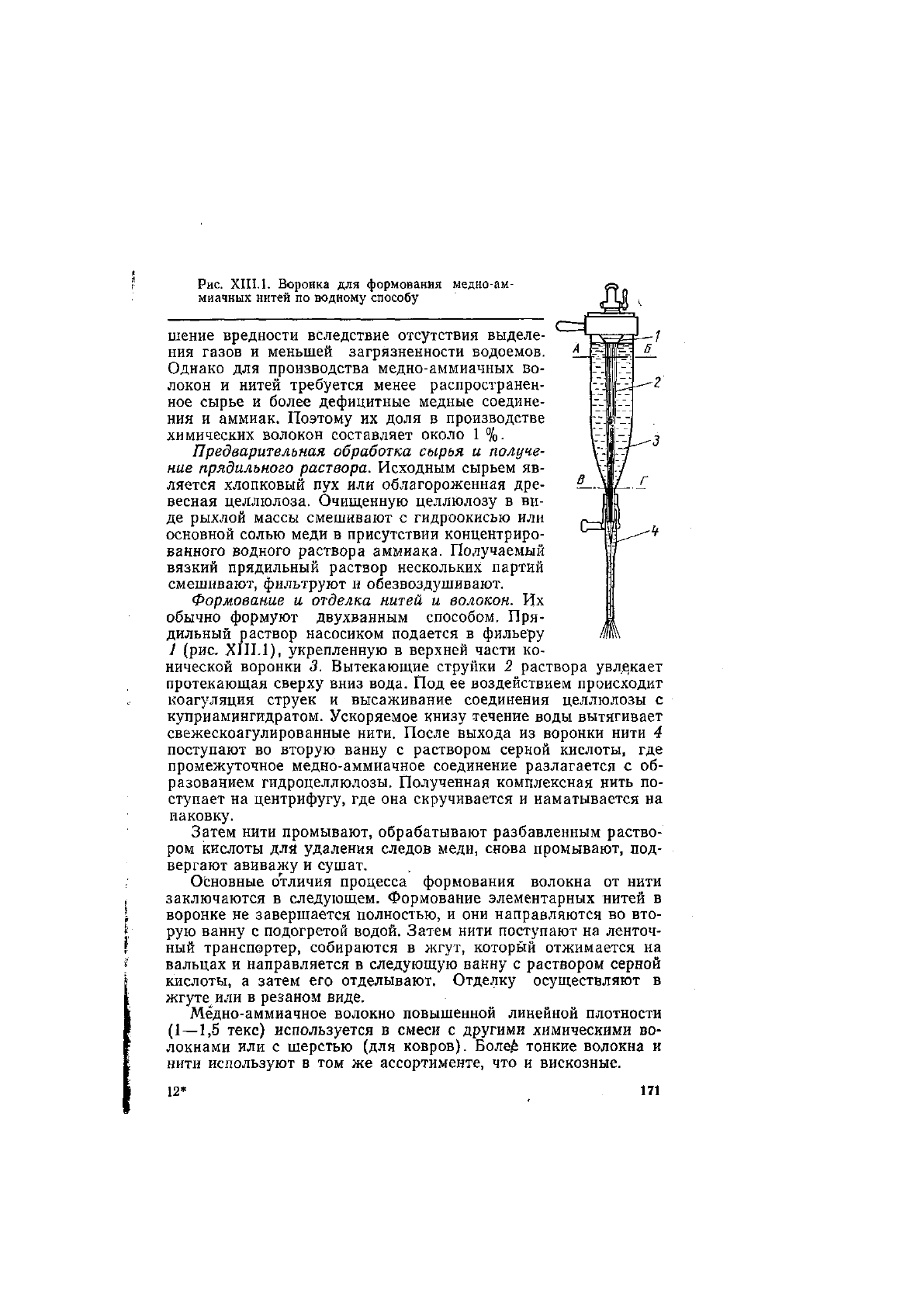

Рис. XIII.

1.

Воронка для формования медно-ам-

миачных нитей по водному способу

шение вредности вследствие отсутствия выделе-

ния газов и меньшей загрязненности водоемов.

Однако для производства медно-аммиачных во-

локон и нитей требуется менее распространен-

ное сырье и более дефицитные медные соедине-

ния и аммиак. Поэтому их доля в производстве

химических волокон составляет около 1 %.

Предварительная обработка сырья и получе-

ние прядильного раствора. Исходным сырьем яв-

ляется хлопковый пух или облагороженная дре-

весная целлюлоза. Очищенную целлюлозу в ви-

де рыхлой массы смешивают с гидроокисью или

основной солью меди в присутствии концентриро-

ванного водного раствора аммиака. Получаемый

вязкий прядильный раствор нескольких партий

смешивают, фильтруют и обезвоздушивают.

Формование и отделка нитей и волокон. Их

обычно формуют двухванным способом. Пря-

дильный раствор насосиком подается в фильеру

1 (рис. XIII.1), укрепленную в верхней части ко-

нической воронки 3. Вытекающие струйки 2 раствора увлекает

протекающая сверху вниз вода. Под ее воздействием происходит

коагуляция струек и высаживание соединения целлюлозы с

куприамингидратом. Ускоряемое книзу течение воды вытягивает

свежескоагулированные нити. После выхода из воронки нити 4

поступают во вторую ванну с раствором серной кислоты, где

промежуточное медно-аммиачное соединение разлагается с об-

разованием гидроцеллюлозы. Полученная комплексная нить по-

ступает на центрифугу, где она скручивается и наматывается на

паковку.

Затем нити промывают, обрабатывают разбавленным раство-

ром кислоты для удаления следов меди, снова промывают, под-

вергают авиважу и сушат.

Основные о'тличия процесса формования волокна от нити

заключаются в следующем. Формование элементарных нитей в

воронке не завершается полностью, и они направляются во вто-

рую ванну с

подогретой

водой. Затем нити поступают на ленточ-

ный транспортер, собираются в жгут, который отжимается на

вальцах и направляется в следующую ванну с раствором серной

кислоты, а затем его отделывают. Отделку осуществляют в

жгуте или в резаном виде.

Мёдно-аммиачное волокно повышенной линейной плотности

(1—1,5 текс) используется в смеси с другими химическими во-

локнами или с шерстью (для ковров). Боле£ тонкие волокна и

нити используют в том же ассортименте, что и вискозные.

11*

171

3. ПРОИЗВОДСТВО АЦЕТИЛ ЦЕЛЛЮЛОЗНЫХ

(АЦЕТАТНЫХ И ТРИАЦЕТАТНЫХ) НИТЕЙ, ЖГУТА

И ВОЛОКОН [5]

Под термином ацетилцеллюлозные волокна и нити

объединяют как триацетатные, так и диацетатные. Последние

часто называют ацетатными.

Развитие промышленного производства ацетилцеллюлозных

волокон и нитей обусловлено его относительной безвредностью,

простотой технологического процесса и доступностью вспомога-

тельных материалов.

Ацетилцеллюлозные волокна и нити состоят не из гидратцел-

люлозы, как вискозные и медно-аммиачные, а из сложного

эфира целлюлозы, и поэтому значительно отличаются от них по

своим свойствам.

Предварительная обработка сырья и приготовление прядиль-

ного раствора. Исходным сырьем служит очищенный хлопковый

пух, подвергнутый предварительно химической обработке, или

облагороженная древесная целлюлоза, содержащая не менее

97 % а-целлюлозы. В результате химической обработки повы-

шается реакционная способность целлюлозы, она очищается от

жировосковых и других веществ, при этом содержание а-целлю-

лозы достигает не менее 98 %

•

Ацетилирование очищенной целлюлозы заключается в обра-

ботке ее смесью уксусного ангидрида, уксусной и серной кислот.

Уксусная кислота является растворителем, серная — катализа-

тором, а уксусный ангидрид ацетилирует целлюлозу по следую-

щей схеме

СН

3

СО

ч

[С„Н

7

0

2

(ОН)з]

п

+ 3п ) О — [С

6

Н,0

2

(ОСОСН

3

)

3

]

п

+ з«сн

3

соон

СН

3

СО/

Реакция ацетилирования целлюлозы необратима, поэтому

при достаточном количестве уксусного • ангидрида образуется

триацетат целлюлозы (первичный ацетат), который растворяет-

ся только в метиленхлориде и уксусной кислоте. Его используют

для получения триацетатных нитей и волокон. Диацетатные во-

локна и нити, называемые далее ацетатными, изготовляют из

вторичного ацетата, который получают частичным омылением

триацетата в присутствии катализатора (H2SO4). Сущность ре-

акции омыления заключается в замене у молекул триацетата

части ацетильных групп гидроксильными

[С

в

Н,0

2

(ОСОСН

3

)

3

]

п

+ пН

2

0 = [С

6

Н

7

0

2

(ОСОСН

3

)

2

ОН]

п

+ ЯСН3СООН

В молекуле триацетата целлюлозы число ацетильных групп

у=290...300, а диацетата целлюлозы у=240...260.

Первичный и вторичный ацетаты обычно изготовляют на за-

водах химической промышленности, а на заводы искусственного

волокна поступает готовая ацетилцеллюлоза.

172'

Основным преимуществом производства триацетатных нитей

и волокон является упрощение технологического процесса полу-

чения триацетата, так как исключается операция частичного

омыления. Выход триацетата целлюлозы примерно на 10 % вы-

ше, чем диацетата, поэтому уменьшается удельный расход ук-

сусного ангидрида.

Триацетат целлюлозы растворяют в метиленхлориде или в

смеси метиленхлорида со спиртом (92...95) : (8...5), а вторичный

ацетат целлюлозы — в смеси ацетона с

водой

(95 : 5) или ацето-

на и спирта (85:15). После смешивания нескольких партий

растворов, 2—3-кратной фильтрации и выдерживания под ваку-

умом для удаления пузырьков воздуха прядильный раствор пол

давлением подается на формование.

Формование нитей, жгута и волокон. При формовании аце-

тилцеллюлозных волокон и нитей в отличие от технологии вис-

козных и медно-аммиачных никаких химических превращений не

происходит, и они по химическому составу не отличаются от ис-

ходной ацетилцеллюлозы.

Ацетатные и триацетатные нити формуют сухим способом.

Прядильный раствор продавливают дозировочным насосом через

отверстия фильеры. Вытекающие струйки раствора попадают в

шахту с подогретым воздухом (см. рис. XII.3), где из них испа-

ряются летучие растворители, что приводит к затвердеванию

струек. Испарившийся растворитель поступает на регенерацию.

По выходе из шахты нить замасливается, направляется на при-

емный

диск,а затем скручивается.

В процессе формования вместо скручивания применяется

пневматический способ переплетения элементарных

нитей

в ком-

плексной. Это придает триацетатным и ацетатным нитям повы-

шенную уплотненность и стойкость к истиранию.

Сформованная нить после прохождения замасливающего ро-

лика 4 (см. рис. XII.3) наматывается один раз вокруг прядиль-

ного диска, затем поступает для компактирования на пневма-

тическое устройство, а после наматывается на паковку.

В пневматическом устройстве струя сжатого воздуха выхо-

дит из форсунки, попадает на проходящие между нитепроводни-

ками элементарные нити, а затем — в резонирующую камеру. В

результате действия возникающих вихревых воздушных потоков

элементарные нити переплетаются между

собой

и образуют ком-

пактную комплексную нить. В ней переплетенные участки дли-

ной

5—10 мм чередуются с непереплетенными -участками длиной

20—30 мм. Интенсивность переплетения, длина и чередование

переплетенных и непереплетенных участков нити зависят от дав-

ления воздуха, скорости формования, линейной плотности и на-

тяжения нити, а также от количества замасливателя на нити.

При оценке структуры пневматически переплетенных комп-

лексных нитей используют показатель интенсивности перепле-

тения, т. е. количество переплетенных участков на 1 м нити и

173'