Козлова С.А. и др. Оборудование для очистки газов промышленных печей

Подождите немного. Документ загружается.

121

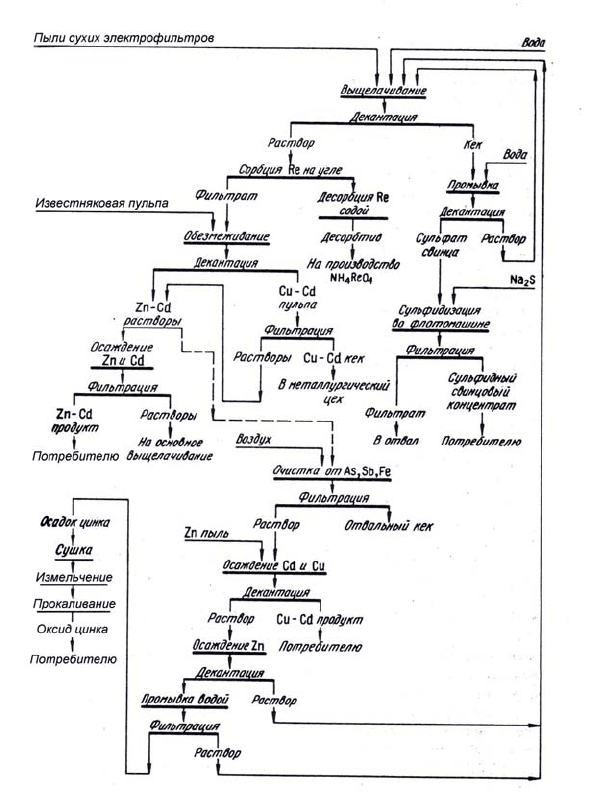

Рис. 2.20. Технологическая схема гидрометаллургической переработки

пылей электрофильтров медеплавильного производства

На всех этих стадиях технологической переработки никелевых руд об-

разуется большое количество пыли и газов, содержащих SO

2

, которые под-

вергаются улавливанию. Их характеристика приведена в табл. 2.7.

Общим свойством пыли в производстве никеля является отсутствие

возгонов, так как исходные руды практически не содержат легколетучие ме-

таллы или их соединения. Поэтому пыль отходящих газов никелевых печей

достаточно крупная и хорошо улавливается.

122

Таблица 2.7 – Основные свойства отходящих газов и пылей

никелевого производства

Источники пы-

ле- и газовыде-

ления

Газы на выходе из теп-

лового

агрегата

Концен-

трация

пыли пе-

ред пы-

ле-

уловите-

лем тон-

кой очи-

стки, г/м

3

Содержание Ni

в пыли из пыле-

уловителя тон-

кой очистки, %

Тем-

пера-

тура,

о

С

Концен

трация

пыли,

г/м

3

Содержа-

ние, %

(объемн.)

Спекательные

машины при пе-

реработке окис-

ленных руд

100-

200

0,5÷1,0

6÷12 СО

2

0,2÷0,3

1,5÷2,0

Шахтные печи

при переработке

окисленных руд

300-

500

8÷10

12÷16 СО

13 СО

2

-

1,5÷2,0

Шахтные печи

при переработке

сульфидных руд

300-

700

8÷10

1,0÷1,2 SO

2

2÷15

3÷5

Электрические

печи при пере-

работке суль-

фидных руд и

концентратов

400-

500

-

6-12 SO

2

0,5÷3,0

3÷5

Конвертеры при

продувке медно-

никелевых

штейнов

400-

500

-

3÷5 SO

2

-

12÷18

Обжиговые пе-

чи КС для

файнштейна

400-

450

-

1,0÷1,2 SO

2

2÷15

60÷70

Очистка газов при подготовке шихты к плавке

Для плавки никелевых руд и концентратов шихта может готовиться в

виде брикетов, окатышей и агломерата. Окисленные никелевые руды, как

правило, в виде агломератов или брикетов плавят в шахтных печах. Суль-

фидные медно-никелевые руды и концентраты предварительно агломериру-

ют или гранулируют и затем плавят в руднотермических печах. Таким обра-

123

зом, подготовка никелевых шихт для последующей плавки осуществляется в

агломерационных спекательных машинах и в сушильных барабанах.

Работа агломерационных машин характеризуется большим выходом

отходящих газов, достигающим 300-350 тыс. м

3

/ч. Средний размер частиц

пыли, выносимой с отходящими газами, составляет 10-15 мкм. Пыль содер-

жит не более 2 % никеля и поэтому не имеет особой ценности. Других вред-

ных компонентов отходящие газы не содержат. Для их очистки используют

батарейные циклоны, степень улавливания в которых составляет 80-90 %.

Остаточное содержание пыли в отходящих газах находится в

пределах 0,3-

0,6 г/м

3

. Уловленная пыль в качестве готовой шихты направляется на брике-

тирование. Трудности, возникающие при пылеочистке газов из агломашин,

связаны с низкой температурой (не выше 200

о

С) и химической реакционной

активностью отходящих газов, цементирующим действием и абразивностью

пыли. Так, отходящие газы аглоцеха никелевого завода Норильского горно-

металлургического комбината характеризуются следующими параметрами:

количество газов от одной маши-

ны, тыс. м

3

/ч

140-270

температура газов,

о

С 60-120

содержание пыли, г/м

3

2-6

состав газов:

- SO

2

, % 0,7-2,0

- CO, % 0,2-0,6

- H

2

SO

4

, г/м

3

0,2-0,9

содержание конденсационной вла-

ги, г/м

3

50-130

температура точки росы,

о

С, по со-

держанию:

- Н

2

О 35-55

- Н

2

О + SO

2

до 170

В пыли содержатся также никель, медь и кобальт в количествах, близ-

ких к их содержанию в концентратах.

Наличие в агломерационных газах капельной влаги, тумана серной ки-

слоты ограничивают использование батарейных циклонов, снижая их эффек-

тивность, исключают применение сухих аппаратов пылеулавливания (ткане-

вые фильтры, электрофильтры и др.).

В настоящее время

на некоторых заводах для очистки газов стали при-

менять мокрые пылеулавливающие аппараты с утилизацией уловленной пы-

ли в виде пульпы непосредственно в цикле аглофабрики. Переход на мокрую

пылеочистку вызвал необходимость использования для защиты оборудова-

ния от коррозионного износа антикоррозионных конструкционных материа-

лов, в частности, сплавов титана. Сейчас отрабатывается новая двухступен-

124

чатая схема мокрой пылеочистки, причем отходящие из агломашины газы

предварительно проходят очистку в блоке из четырех труб-коагуляторов с

общим шламоуловителем. В шламе сосредотачивается значительная часть

пыли и сернистых соединений. После этого газы направляются в 4 струйно-

пенных аппарата для дополнительной очистки и через газовый коллектор и

дымовую трубу выбрасываются в атмосферу

. Такая система очистки газов на

НГМК, например, позволила довести степень очистки до 98-99 %.

Однако, несмотря на многие положительные качества и достаточную

эффективность, такая система пылеочистки технологически сложна в экс-

плуатации. Поэтому на многих никелевых заводах все более широкое приме-

нение находит способ подготовки сырья к плавке окатыванием (окусковани-

ем) с последующим

обжигом гранул. Этот процесс проще и производитель-

нее брикетирования и характеризуется меньшим расходом топлива и энергии

по сравнению с агломерацией.

По этой технологии обогащенный медно-никелевый концентрат в виде

пульпы с влажностью до 35 % направляется на дисковые фильтры. Отфильт-

рованный концентрат с влажностью 16-18 % поступает в сушильные бараба-

ны и высушивается до 8-10 % влаги

и затем в смеси с возвратом пыли в виде

окатышей подается на обжиговую ленточно-конвейерную машину. Таким

образом, окатыши последовательно подвергаются сушке, обжигу и охлажде-

нию. Сушка осуществляется за счет отходящих газов печей, обжиг при тем-

пературе 1000-1150

о

С – за счет теплоты сжигаемого топлива. На этих стади-

ях газы и подвергаются очистке.

На каждой линии выделяется до 25-30 тыс. м

3

/ч газов, содержащих 4-10

г/м

3

пыли и 1-1,5 г/м

3

SО

2

. Отходящие газы обжигово-конвейерных линий

подвергаются очистке только от пыли. Максимальная степень пылеулавли-

вания достигает 95-98,5 %, в том числе в зависимости от скорости газа и рас-

хода воды составляет в центробежных скрубберах 85-96 %, в групповых ци-

клонах 83-85,5 %, в циклонах-промывателях 93-98 %.

Окончательно отходящие газы от обжигово-конвейерной машины и

сушильных барабанов для сушки

окатышей очищаются в щелевых трубах

Вентури. При скорости газов в горловине трубы 50-53 м/с и расходе воды на

орошение 0,4-0,5 кг/м

3

степень очистки составляет 98-99 %.

Метод окомкования никелевых руд и концентратов с последующей

сушкой и обжигом считается наиболее эффективным при подготовке этих

материалов к плавке.

Очистка газов при плавке никелевых руд и концентратов

Основными печными агрегатами для плавления никелевых руд являют-

ся шахтные или руднотермические электропечи.

125

Шахтные печи

При переработке окисленных никелевых руд в шахтных печах выделя-

ется около 200-400 тыс. м

3

/ч газов, имеющих температуру 300-500

о

С. Кон-

центрация пыли в этих газах значительная и в отдельные периоды достигает

60 г/м

3

при среднем содержании 8-10 г/м

3

. Кроме того, в них содержится 9-14

% СО, 16-18 % СО

2

и 1-2 % SО

2

. В целом, для шахтной плавки окисленных

никелевых руд характерен большой пылевынос из печи шихтового материа-

ла, составляющий 15-20 % от массы исходной шихты. Особенностью этой

плавки является высокое содержание никеля и пустой породы, близкие по

величине к исходным шихтовым материалам. Большое количество газов, их

высокая температура, повышенная концентрация пыли, СО и SО

2

вызывают

значительные трудности в организации очистки колошниковых газов шахт-

ных печей, схема которой представлена на рис. 2.21.

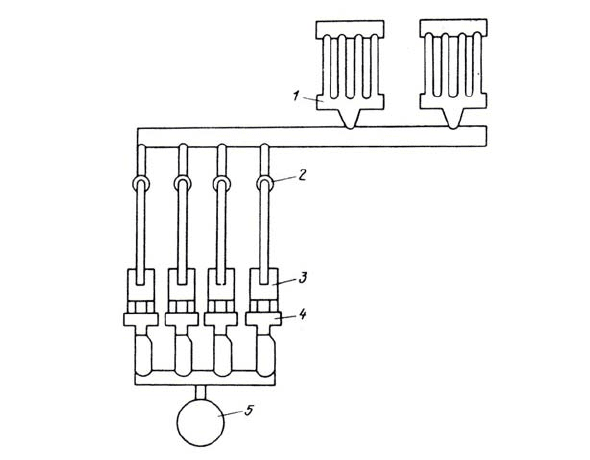

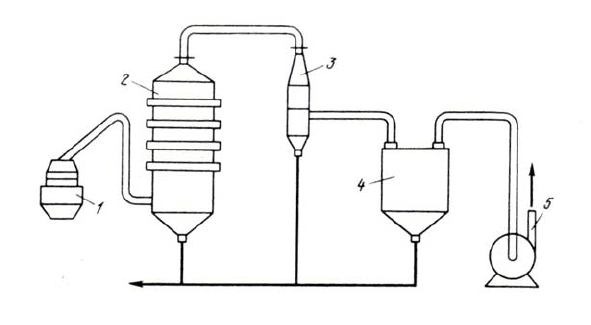

Рис. 2.21. Схема очистки отходящих газов шахтной печи для плавки

окисленной никелевой шихты: 1 – шахтная печь; 2 – полый форсуночный

скруббер; 3 – батарейный циклон; 4 – дымосос; 5 – дымовая труба

Итак, схема включает на первой стадии очистку газов в скруббере ис-

парительного охлаждения, где происходит понижение температуры газов до

200-250

о

С. На второй ступени происходит очистка в батарейном циклоне и

затем газы выбрасываются в атмосферу. Степень очистки по этой схеме со-

ставляет 92-95 % при остаточном содержании пыли в отходящих газах 0,6-0,9

г/м

3

. Такая схема используется на Южно-Уральском никелевом комбинате.

Ее недостатками являются отсутствие тонкой очистки газов от пыли, а также

126

выброс в атмосферу большого количества диоксида серы без какой-либо са-

нитарной очистки.

На некоторых заводах пыль улавливают в осадительных камерах, затем

в батарейных циклонах и электрофильтрах с более высокой степенью очист-

ки. В целом шахтные печи в никелевом производстве являются основным ис-

точником выбросов пыли (до 70 %) и сернистых газов.

Очистка газов при электроплавке

Электроплавке в руднотермических печах подвергаются сульфидные

медно-никелевые руды и агломерированные (гранулированные) медно-

никелевые концентраты. Для очистки отходящих от печей газов применяют-

ся различные схемы. Так, на комбинате «Североникель» газы проходят очи-

стку в сухом электрофильтре со степенью улавливания 92-94 % и после этого

выбрасываются в атмосферу. На НГМК газы с температурой

до 350

о

С на-

правляются в циклоны, где осаждается до 60-70 % пыли. Остаточное содер-

жание пыли в газовом потоке, имеющем температуру 150-250

о

С, на выходе

из дымовой трубы составляет 0,2-0,3 г/м

3

. В этом случае для достижения

норм ПДК целесообразна дополнительная тонкая очистка в электрофильтрах.

Очистка газов при выплавке ферроникеля

Развитие производства легированных никельсодержащих сталей вызы-

вает целесообразность переработки окисленных никелевых руд на феррони-

кель. Эта технология более простая в сравнении с шахтной плавкой. Основ-

ными технологическими операциями ее являются: прокалка руды в трубча-

тых печах; электроплавка руды с получением расплава; рафинирование спла-

ва в конвертерах с целью выделения вредных

примесей.

Трубчатые вращающиеся печи, применяемые для сушки и прокалки

никельсодержащей руды, имеют диаметр от 3 до 4,5 м и длину 70-80 м и ра-

ботают на мазуте или природном газе. Температура материала в печи дости-

гает 900

о

С,

Отходящие газы из трубчатых печей в количестве 170-200 тыс. м

3

/ч с

запыленностью 10-50 г/м

3

и размером частиц около 40 мкм отводятся через

загрузочную головку печи по двум вертикальным газоходам. Очистка произ-

водится по двухступенчатой схеме: в прямоточных циклонах ЦКТИ диамет-

ром до 2,6 м и сухих электрофильтрах с осадительными электродами в виде

прутков диаметром 8 мм. Такая форма осадительных электродов устанавли-

вается во избежание возможного изменения конфигурации самих

электродов

и всей осадительной системы электрофильтра в связи с высокой температу-

рой отходящих газов или кратковременным ее повышением.

127

Степень очистки газов в циклонах при скорости газового потока 4,5 м/с

составляет около 50 %; степень улавливания пыли в электрофильтре достига-

ет 99,8 % при скорости газов в активном сечении 0,5-0,6 м/с, а общая степень

пылеулавливания из отходящих газов вращающихся печей для прокалки

окисленных никелевых руд колеблется от 98 до 99,9 %. Содержание пыли в

очищенных газах не

превышает 0,3 г/м

3

.

Плавка полученного в трубчатой печи огарка, имеющего температуру

400-700

о

С, производится в закрытых руднотермических печах, имеющих

мокрую системы пылегазоочистки, температура газов на выходе из печи со-

ставляет до 1100

о

С, содержание пыли 5-22 г/м

3

. Такие колебания параметров

газового потока объясняются разной производительностью печей, а следова-

тельно, и разным количеством отходящих газов.

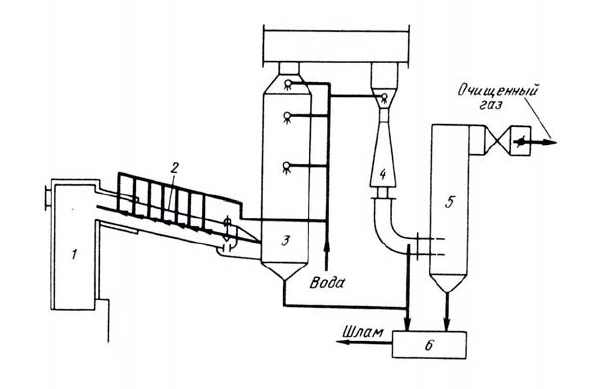

Очистка отходящих газов руднотермических печей, выплпавляющих

ферроникель из окисленных никелевых руд, производится по схеме, пред-

ставленной на рис. 2.22: водоохлаждаемый стояк – наклонный орошаемый

газоход – полый форсуночный скруббер – труба Вентури – прямоточный ка-

плеуловитель. Скорость газов

в наклонном газоходе целесообразно поддер-

живать в пределах 9-10 м/с, в полом скруббере – 1,5-2 м/с, удельное ороше-

ние обоих аппаратов должно составлять 8-10 кг/м

3

. Следует отметить, что

часть газа удаляется, минуя установку газоочистки вследствие существую-

щих проблем с герметичностью сводов подобных печей.

Рис. 2.22. Схема очистки газов руднотермических печей для выплавки

ферроникеля: 1 – газоотводной патрубок-стакан; 2 – наклонный орошаемый

газоход; 3 – полый скруббер; 4 – скоростной газопромыватель; 5 – каплеуло-

витель, 6 – шлам-бак

Удаление из расплава вредных примесей осуществляется в вертикаль-

ных конвертерах путем продувки расплава кислородом и, таким образом,

128

окисления примесей с переводом их в состав конвертерной пыли, в результа-

те чего содержание никеля в сплаве повышается с 5 до 10 %. Конвертерная

пыль крайне дисперсна – размер ее частиц не более 5 мкм, поэтому ее улав-

ливание возможно только в высокоэффективных аппаратах, например, в

скруббере Вентури. Так, газоочистная установка при продувке ферроникеля

включает полый

скруббер, скруббер Вентури, батарею циклонов-

каплеуловителей (рис. 2.23).

Для обеспечения высокой степени очистки газов (в 98,5-99 %) необхо-

димо, чтобы скорость газов в горловине трубы Вентури составляла 120-130

м/с при плотности орошения 1,1-1,2 кг/м

3

. Недостатком данной системы пы-

леочистки является большое гидравлическое сопротивление, достигающее

9000-10000 кПа.

Рис. 2.23. Схема очистки газов конвертера для продувки ферроникеля:

1 – конвертер; 2 – полый форсуночный скруббер; 3 – блок скоростных газо-

промывателей; 4 – батарея каплеуловителей; 5 – дымосос

Конвертерный участок никелевого производства является одним из

основных источников выделения в атмосферу диоксида серы: на его долю

приходится до 50 % всех выбросов SO

2

. Как и на медеплавильных заводах

основным средством повышения эффективности газоочистки в конвертерных

никелевых цехах является установка в газоотводящих системах напыльников

эвольвентного профиля, поверхность которых позволяет уменьшить подсос

холодного воздуха, снизив его до 50-60 %, против 110-120 % в обычных сис-

темах. Конвертерные газы характеризуются высокой температурой – до 1250

о

С, содержанием SO

2

– 8-13 %, запыленностью – в обычном режиме продувки

штейна 1,5-2 г/м

3

, а в период загрузки на поверхность расплава флюсов и

других пылевидных материалов концентрация пыли в газовом потоке возрас-

тает до 75 г/м

3

. В целом объем пылевыноса из конвертера невелик, не пре-

вышает 1,5 % от массы штейна, однако эта пыль содержит до 25 % Ni, 15 %

Cu, 25 % Fe, поэтому ее улавливание становится экономически выгодным.

129

Выбор схемы очистки отходящих конвертерных газов должен произво-

диться с учетом следующих особенностей:

- в случае высокой температуры отходящих газов (~1250

о

С на выходе

из горловины конвертера) в схеме пылеочистки должен быть предусмотрен

теплообменник для снижения температуры газов и утилизации тепла;

- при повышенной запыленности целесообразна многоступенчатая сис-

тема очистки;

- если в пыли отходящих газов содержится повышенное количество

никеля (7-25 %), то необходимо использовать на этапе тонкой очистки высо-

коэффективный аппарат;

- отходящие газы

должны в минимальном количестве разбавляться

воздухом за счет подсосов. Это обеспечивает более высокую концентрацию

SO

2

в отходящих газах и возможность использования их для производства

серной кислоты.

С учетом этих условий технологическая схема очистки конвертерных

газов включает в себя конвертер, эвольвентный напыльник, пылевую камеру,

холодильник кулерного типа, дымосос и электрофильтр (рис. 2.24). Охлаж-

дение конвертерных газов до температуры ниже 400

о

С, необходимое для

нормальной работы дымососа и электрофильтра, осуществляется в кулере

(трубах-стояках) и при необходимости − организованным подсосом атмо-

сферного воздуха.

Рис. 2.24. Схема очистки отходящих газов никелевых конвертеров: 1 –

конвертер; 2 – фурма; 3 – горловина конвертера; 4 – водоохлаждаемый на-

пыльник эвольвентного типа; 5 – пылеосадительная камера; 6 – трубчатый

холодильник; 7 – дымосос; 8 – сухой электрофильтр; 9 – шнеки

Пыль частично осаждается в пылеосадительной камере и кулерах,

окончательная очистка газов (на 80-85 %) происходит в сухом электрофильт-

ре. В том случае, когда конвертерные газы направляются на переработку

для

получения серной кислоты (а это делается при содержании в газах SO

2

не

менее 2,5 %), остаточная пыль (0,1-0,15 г/м

3

) выделяется в мокрых электро-

130

фильтрах сернокислотного производства. Следует отметить, что герметиза-

ция системы в отдельные периоды технологического процесса (загрузка

штейна, присадок, выпуск файнштейна) нарушается, вследствие чего часть

сернистых газов попадает в атмосферу цеха, вызывая необходимость интен-

сивной вентиляции и аэрации помещений.

Очистка газов при обжиге файнштейна никелевого концентрата

Основными агрегатами для обжига никелевого файнштейна являются

печи кипящего слоя. В процессе обжига происходит значительный вынос ма-

териала из печи, который зависит от скорости дутья. Например, при скорости

дутья 1-1,4 м/с пылевынос из печи составляет 35-40 %.

Обжиг ведется при температуре в слое печи 1050-1100

о

С. Расход воз-

духа достигает 18-20 тыс. м

3

/ч или около 2000 м

3

/т концентрата. Выход пыли

в среднем составляет 32-35 % от массы исходной шихты. Содержание SO

2

в

отходящих газах колеблется от 8 до 11 %.

Отвод газов осуществляется из верхней части печи, через свод. Пыль,

содержащая значительное количество легкоплавкого никеля, оседает в газо-

ходах и спекается, что приводит к их забиванию и необходимости очистки 3-

4 раза в месяц, а это сопряжено с остановкой печи. Содержание пыли в газо-

вом потоке

на выходе из печи обычно составляет 170-250 г/м

3

. Для предот-

вращения зарастания газоходов необходимо снижение температуры отходя-

щих газов и в результате этого исключение спекания пыли. Наиболее рацио-

нальным аппаратом для охлаждения и утилизации тепла отходящих газов пе-

чей кипящего слоя является котел-утилизатор.

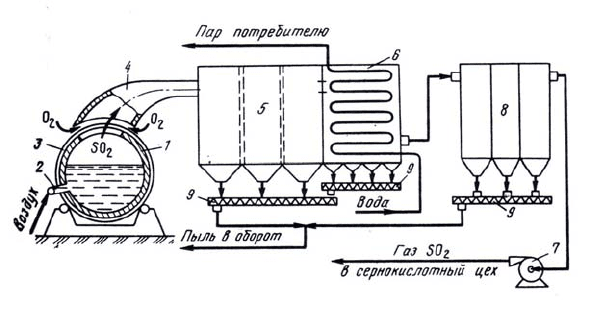

Общая технологическая схема обжига никелевого концентрата и очи-

стки газов приведена на рис. 2.25.

После

котла-утилизатора газы по водоохлаждаемому газоходу подают-

ся в два параллельно действующих групповых циклона, состоящих из 4-6 ци-

клонов ЦН-15 каждый.

Температура газов на входе в циклон 300-380

о

С, содержание пыли 70-

140 г/м

3

, степень очистки газов от пыли 85-90 %.

В качестве аппарата тонкой очистки используется сухой электро-

фильтр, температура газов в котором составляет 180-250

о

С, содержание пы-

ли после фильтра 0,5-1 г/м

3

, степень очистки 94-98 %. Повышения степени

очистки газов можно добиваться за счет снижения скорости газового потока

до 0,2 м/с.