Кормильцин Г.С. Основы диагностики и ремонта химического оборудования

Подождите немного. Документ загружается.

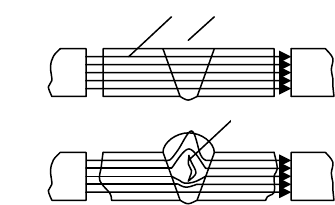

Рис. 1.23. Распределение магнитного потока в свариваемых деталях:

а – без дефекта; б – с дефектом;

1 – свариваемый материал; 2 – сварной шов; 3 – дефект

Если намагничиваемый материал сплошной, то магнитный поток в нем распространяется по сечению равномерно. Если

же материал объекта имеет несплошности (трещины, посторонние включения и т.п.), то такие дефекты оказывают магнит-

ному потоку большее сопротивление, чем сам материал. Магнитный поток в этом случае как бы обтекает дефект, поле сгу-

щается и частично выходит за границы объекта, распространяясь по воздуху, и затем входит в материал за пределами дефек-

та (рис. 1.23). Над дефектом магнитное поле называется полем рассеяния. Поле рассеяния проявляется максимально, если

дефект расположен перпендикулярно направлению магнитного потока.

Чтобы обнаружить дефект, необходимо использовать способы визуализации и фиксирования поля рассеяния. Такими

способами являются магнитопорошковый и магнитографический, которые чаще всего применяются при магнитных методах

неразрушающего контроля.

1.4.1. Магнитопорошковый метод

Поля рассеяния, образующиеся над местами расположения дефектов, можно обнаружить с помощью порошков. Такие

порошки состоят из ферромагнитных частиц, которые, попадая в неоднородное магнитное поле, сосредотачиваются в тех

местах, где его силовые линии сгущаются, т.е. по краям дефектов или над дефектами. Намагниченные частицы порошка

притягиваются друг к другу, образуя цепочки по магнитным силовым линиям поля рассеяния.

Размеры частиц порошков находятся в пределах 0,1…60 мкм [6]. Порошки получают термическим разложением пента-

карбонила железа, размельчением окалины железа, окислением магнетита [6]. В зависимости от цвета контролируемого объ-

екта для лучшей визуализации дефекта используют порошки черного, кирпично-красного цвета и магнитно-люминес-

центные. В зависимости от способа нанесения порошка различают сухой и мокрый методы магнитопорошковой дефектоско-

пии. Сухой способ реализуется напылением порошка с помощью специального пульверизатора или сита. Мокрый способ

основан на применении суспензий или паст: порошок-жидкость. В качестве жидкости используют воду, керосин, масло.

Для намагничивания объекта контроля используют постоянные магниты, электромагниты, а также пропускание через

проводник или объект электрического тока (постоянного или переменного). При этом контроль проводят в приложенном

поле или остаточного намагничивания.

Для реализации магнитопорошкового метода применяют стационарные, передвижные и переносные дефектоскопы, ха-

рактеристики которых приведены в работах [2, 6]. Магнитопорошковым методом можно обнаружить дефекты с раскрытием

на поверхности до 1 мкм и глубиной более 10 мкм [6]. При магнитопорошковом методе осмотр объекта производят невоо-

руженным глазом. Если используют магнитно-люминесцентные порошки, то для освещения объекта применяют ртутно-

кварцевые лампы. Освещенность мест контроля должна быть не ниже 1000 лк [6].

По окончании магнитопорошкового контроля производят размагничивание объекта, так как намагниченность может вызвать

нежелательные последствия: ускорение износа деталей из-за притягивания ферромагнитных частиц, снижение чистоты обработки

из-за налипания стружки к резцу и т.п. [3].

1.4.2. Магнитографический метод

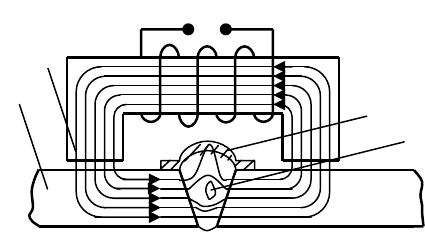

Суть магнитографического метода заключается в том, что магнитные поля рассеяния от дефектов регистрируются с по-

мощью магнитной ленты. Затем эта запись на ленте преобразуется в сигналы, которые считываются и становятся видны на

экране электронно-лучевой трубки. Порядок проведения контроля магнитографическим методом следующий: очистка по-

верхности объекта, укладка предварительно размагниченной ленты на подготовленную поверхность, намагничивание кон-

тролируемого участка, считывание информации с ленты дефектоскопом. На рис. 1.24 в качестве примера приведена схема

контроля сварного шва.

а)

б)

1 2

S

N

S

N

3

Рис. 1.24. Схема проведения магнитографического контроля сварного шва:

1 – свариваемое изделие; 2 – электромагнит; 3 – магнитная лента; 4 – дефект

Для данного вида контроля используют обычную серийно выпускаемую ленту, а также специальную двухслойную. В по-

следнем случае при записи слабые поля рассеяния фиксируются в верхнем слое, а сильные – в нижнем, что объясняется различ-

ными свойствами порошков в слоях ленты [6]. Электромагнит питается от источника постоянного тока напряжением 50…60 В

при силе тока 40…50 А. В качестве считывающего устройства в дефектоскопе используют вращающиеся магнитные голов-

ки. Сигнал, считанный головками с ленты, усиливается, преобразуется и передается на электронно-лучевую трубку для ана-

лиза [2, 3, 6].

Контрольные вопросы к разделу

«Магнитные методы неразрушающего контроля»

1. Для каких объектов используют магнитные методы диагностики?

2. Какие дефекты можно обнаружить магнитными методами контроля?

3. На каком явлении основано применение магнитных методов контроля?

4. В чем суть магнитопорошкового метода?

5. Каковы физические основы магнитографического метода?

1.5. КАПИЛЛЯРНЫЕ МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Данные методы контроля используют для выявления таких дефектов, как микротрещины и трещины, выходящие на по-

верхность объекта, поверхностные поры и непровары сварных швов. Перечисленные дефекты по своим физическим свойст-

вам являются капиллярами, поэтому эти методы контроля называются капиллярными.

Капиллярная дефектоскопия основана на изменении контрастностей изображения дефектов и фона, на котором они вы-

являются с помощью специальных свето- и цветоконтрастных индикаторных жидкостей (пенетрантов) [6]. Пенетранты на-

носят на предварительно очищенную поверхность объекта контроля. Затем некоторое время выдерживают, чтобы пенетрант

проник в полости дефекта. После этого избыток пенетранта удаляют и наносят проявляющий состав (проявитель). Пенет-

рант, оставшийся в дефектах, образует на фоне проявителя рисунок, по которому судят о наличии дефектов и их поверхно-

стных размерах.

Эффективность капиллярного метода контроля зависит от проникающей способности пенетранта и извлечения его из дефек-

та проявителем. Проникающая способность пенетранта зависит от адгезионных сил взаимодействия его молекул с молекулами

поверхности дефектов и их размеров [11].

Процесс извлечения пенетранта связан с диффузией его из дефекта и сорбцией проявителем. Проявитель может приме-

няться в виде порошка или суспензии, частицы которых также образуют систему мелких капилляров. Проявитель подбира-

ется так, чтобы адгезионные силы взаимодействия его молекул с молекулами пенетранта были больше удерживающих сил

пенетранта в капиллярах дефекта. В зависимости от свойств пенетранта и проявителя различают три метода капиллярного

контроля: люминесцентный, цветной и люминесцентно-цветной.

Для люминесцентного характерно то, что в состав пенетрантов вводят вещества, которые при естественном освещении

или облучении ультрафиолетовыми лучами становятся источниками излучения яркого свечения. Такие вещества называются

люминофорами.

Метод красок основан на использовании пенетрантов, в состав которых входят специальные красители. В качестве

примера можно привести следующий состав: 800 мл осветленного керосина, 200 мл скипидара марки А, 15 г темно-красного

красителя «Судан-4», 750 мл дистиллированной воды, 250 мл этилового спирта марки А, 25 г химически чистого азотно-

кислого натрия, 20 г эмульгатора ЭП-10 и 20 г красителя «Радомин-С». В качестве проявителя используют следующий со-

став: 600 мл гидролизного спирта, 400 мл воды и 300 г каолина.

Люминесцентно-цветной метод является сочетанием двух, рассмотренных выше методов и отличается лишь тем, что пенет-

рант не только люминесцирует в ультрафиолетовых лучах, но и при обычном освещении. Этот метод отличается высокой чувст-

вительностью, но для его применения контролируемые поверхности должны иметь чистоту обработки не ниже пятого класса.

Следует отметить, что для любого из перечисленных методов, с целью интенсификации процесса заполнения полости

дефекта, используют вакуумирование, ультразвук и т.д. [6].

Контрольные вопросы к разделу «Капиллярные методы неразрушающего контроля»

1. Какие дефекты можно обнаружить с помощью капиллярных методов?

2. На каком явлении основана капиллярная дефектоскопия?

4

1

– +

2

3

3. Назовите три основных метода капиллярного контроля.

4. Как подбирается проявитель для капиллярного контроля?

5. Какие приемы используют для интенсификации процесса заполнения полости дефекта при капиллярной диагности-

ке?

1.6. ИСПЫТАНИЯ ОБОРУДОВАНИЯ НА ПРОЧНОСТЬ И ПЛОТНОСТЬ

Испытания технологического оборудования на прочность и плотность (опрессовка) проводят гидравлически или пнев-

матически. По условиям безопасности предпочтение отдается гидравлическим испытаниям. Порядок выполнения гидравли-

ческих испытаний следующий:

а) в верхней части аппарата, при необходимости, монтируют штуцер с краном для подвода воды, в нижней – для стока

воды, кроме того, устанавливают воздушник и манометр;

б) заглушают все штуцеры, люки, отключают КИПиА;

в) аппарат заполняют водой;

г) закрывают воздушник;

д) поднимают давление до рабочего и далее до давления испытания;

е) выдерживают 5 мин и снижают давление до рабочего;

ж) при рабочем давлении аппарат осматривают и проверяют уплотнения;

з) давление снижают до атмосферного и сливают воду. Воздушник при этом открывают.

Следует отметить, что если в аппарате остается воздух, то испытания на прочность категорически запрещаются. О при-

сутствии воздуха в аппарате свидетельствуют резкие колебания стрелки манометра при работе насоса, создающего давление

в аппарате.

Режимы гидравлических испытаний следующие:

а) если рабочее давление в аппарате

МПа5,0

раб

≥P

, то давление испытания

рабисп

25,1 PP

=

;

б) если

МПа5,0

раб

≤P

, то

рабисп

5,1 PP =

.

Как правило, на прочность аппараты испытывают гидравлически и лишь в исключительных случаях с особого разреше-

ния Госгортехнадзора испытывают и пневматически, но давление не поднимают выше рабочего.

Пневматические испытания проводят, как исключение, в следующих случаях:

а) когда опоры или конструкция не рассчитаны на вес воды, которая заполняет аппарат при гидравлическом испытании

(газовые аппараты);

б) при низкой температуре атмосферы, когда вода может превратиться в лед;

в) особые причины: когда герметизирующие материалы растворяются в воде или когда требуется тщательная осушка аппара-

та после гидроиспытаний.

Аппарат при пневматическом испытании осматривают и для контроля плотности мыльным раствором смачивают свар-

ные швы и фланцевые соединения.

Все дефекты, выявленные при испытаниях, отмечают мелом и исправляют. Также подтягивают гайки, меняют прокладки,

вырубают дефектные участки с последующей заваркой. Затем проводят повторные испытания. Аппарат считается выдержавшим

испытание, если отсутствуют трещины, нет «потения» сварных швов и нет остаточных деформаций после испытания.

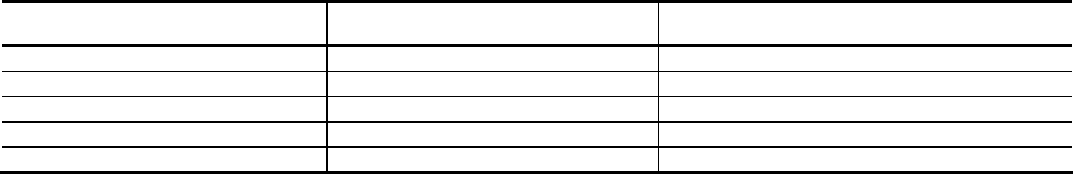

Режимы пневматических испытаний

Создаваемое

давление, кг/см

2

Время подъема

давления, мин

Продолжительность

испытания, мин

1 15 10

1...10 30 10

10...20 30 10

20...50 40 15

50...100 50 15

1.7. ОСОБЫЕ СЛУЧАИ ДИАГНОСТИРОВАНИЯ ОБОРУДОВАНИЯ

Специфика диагностирования оборудования [14] определяется условиями эксплуатации: сосуды, работающие на от-

крытом воздухе; в водород- и сероводородсодержащих средах; аппараты для аммиака; футерованные аппараты; емкости,

заглубленные в грунт; сосуды с многослойными стенками.

Диагностирование сосудов, работающих на открытом воздухе. В холодное время года конструкционный материал такого

оборудования может иметь температуру ниже минимальной разрешенной температуры применения стали, что может привести

к снижению пластических свойств металла, а это, в свою очередь, ведет к образованию и развитию трещин. Особенно это ха-

рактерно для углеродистых и низколегированных сталей.

Сварные швы таких сосудов, работающих в режиме циклических нагрузок, подвергается 100 %-ному диагностированию

методами ультразвукового и радиографического контроля. Сварные швы патрубков с диаметром менее 100 мм и швы с конст-

руктивными зазорами должны подвергаться контролю магнитопорошковым, цветным или вихретоковым методами.

Если диагностика указанными методами дала положительные результаты, то выводы о дальнейшей эксплуатации тако-

го оборудования должны быть сделаны только после испытания материала стенки на ударную вязкость и расчетов на проч-

ность. Для испытания на ударную вязкость образцы вырезают из каждой царги и днища корпуса. Размер вырезаемой заго-

товки 100 × 100 мм или Ø 100 мм. При расчете на прочность конструкционный материал оборудования рассматривается как

хрупкий. Коэффициент запаса в этом случае принимают как для чугуна с пластинчатым графитом по ГОСТ 26159–84.

Диагностирование оборудования, работающего в сероводородсодержащей среде. Материал такого оборудования под-

вергается не только общей коррозии, но коррозионному растрескиванию и расслоению. Это происходит под влиянием водо-

рода, который образуется в результате электрохимических процессов при участии стали, сероводорода, углекислого газа и

влаги. Растрескивание и расслоение могут начаться внутри металла. Эти явления особенно характерны для сталей аустенит-

ного и аустенитно-мартенситного классов, в которых водород облегчает протекание мартенситного превращения и зарожде-

ния трещин. Растрескивание часто наблюдается в зонах термического влияния сварного шва при рН водной фазы менее 5 и

интервале температур 30 – 40 °С. Склонность к растрескиванию также определяется особенностью структуры металла: на-

личием структурных неоднородностей, количеством и распределением неметаллических включений, химическим составом

[14]. Расслоение металла, даже в отсутствии внешних напряжений, проявляется через образование трещин в направлении

прокатки стали и «пузырей» на поверхности.

Диагностику оборудования, работающего в сероводородсодержащей среде, начинают с визуального контроля. При этом

можно обнаружить участки с вспученной поверхностью и трещины на сварных швах с помощью светового луча, направлен-

ного по касательной к поверхности. Затем для контроля применяют методы цветной и магнитопорошковой дефектоскопии.

Для обнаружения расслоений используют в основном ультразвуковую дефектоскопию и толщинометрию.

Оборудование считается пригодным к дальнейшей эксплуатации, если:

– размеры несплошностей или их скоплений не выходят за пределы круга диаметром 50 мм;

– если несплошности также не выходят за пределы круга Ø 50 мм в областях, примыкающих к сварным швам на рас-

стоянии менее половины толщины стенки;

– условная толщина зоны несплошностей не превышает 5 % номинальной толщины стенки;

– глубина залегания зоны несплошностей от ближайшей поверхности не менее чем половина характерного размера в

плоскости;

– если общая площадь, занятая насплошностями, не более 1 % поверхности контроля.

Диагностирование оборудования для аммиака. Конструкционный материал аппаратов для переработки аммиака под-

вержен коррозионному растрескиванию. Трещины могут возникать в оборудовании из углеродистых и низколегированных

сталей и в сосудах, которые не подвергались термической обработке для снятия термических напряжений.

При диагностировании аммиачного оборудования особое внимание уделяется внутреннему осмотру, которому в обяза-

тельном порядке подлежат все доступные для этого сосуды. Визуально контролируют все сварные швы и особенно в зонах

концентрации напряжений: места приварки патрубков, люков, опор и т.д.

Если при визуальном диагностировании обнаружены трещины или есть подозрения на наличие их, то эти зоны должны

быть проконтролировны в обязательном порядке цветным, магнитопорошковым или вихретоковым методами.

Диагностирование оборудования, работающего в водородосодержащих средах. Такое оборудование подвергается ди-

агностированию после 150

000 – 200 000 часов работы в газообразных водородосодержащих средах. Максимальная допусти-

мая температура эксплуатации оборудования зависит от марки стали и парциального давления водорода. Эти зависимости

приведены в справочной литературе [14].

Диагностирование оборудования основано на металлографических исследованиях и измерениях твердости на поверх-

ности стенок аппаратов, контактирующих с водородосодержащей средой или путем исследований контрольных образцов,

вырезанных из стенки сосуда. Вырезка контрольных образцов, технология ее, размеры образцов и способы последующей

заделки мест вырезки определяются в каждом конкретном случае специальной организацией по согласованию с предприяти-

ем, где эксплуатируют это оборудование. Образцы вырезают из тех элементов сосуда, которые имели длительный контакт с

водородосодержащей средой и высокую температуру.

Целью диагностирования являются оценка степени и характера изменения структурного состояния стали у поверхности со

стороны контакта и выявление признаков протекания в металле процесса водородной коррозии.

Исследуются также химический и фазовый состав стали, послойное содержание водорода в стенке и механические

свойства металла.

Диагностирование оборудования, имеющего односторонний доступ к поверхности корпуса. К данному типу оборудо-

вания относятся футерованные аппараты, емкости, заглубленные в грунт и т.п. Такое оборудование не позволяет провести

визуальный контроль в полном объеме, а недоступные поверхности чаще всего подвергаются коррозии.

Если футерованный аппарат теплоизолирован, то наружный осмотр проводят до снятия изоляции с целью контроля це-

лостности ее. При обнаружении участков с поврежденной изоляцией в первую очередь необходимо подвергнуть контролю

металл, находящийся под этими участками.

Дальнейшее диагностирование проводится после снятия теплоизоляции, и визуальному контролю подвергаются 100 %

поверхности аппарата. Особое внимание при этом обращают на сварные швы, отсутствие трещин и отслоений, следов корро-

зии и нарушение геометрических форм.

О состоянии футеровки можно косвенно судить по результатам внешнего осмотра, а также по результатам ультразвуко-

вой толщинометрии. При этом необходимо выполнять следующие требования:

– число точек измерения должно быть не менее 12 на каждой царге обечайки и не менее 5 на каждом листе металла;

– при ультразвуковой толщинометрии вертикальных аппаратов особое внимание уделяют днищам и примыкающим к

ним царгам (число точек измерения на днище должно быть не менее 9 и одно измерение обязательно на полюсе днища, а в

случае сварного днища – не менее 5 точек на каждый лист);

– при ультразвуковой толщинометрии горизонтальных сосудов обязательно проводят измерения по нижней образую-

щей обечайки, а также по двум образующим обечайки, находящимся на расстоянии 100…150 мм и 200…250 мм с каждой

стороны нижней образующей;

– в зонах нарушения геометрической формы, повышенной коррозии, протечки продукта измерения необходимо про-

изводить по сетке с шагом не более 25 мм.

Если имеется возможность внутреннего осмотра, то в первую очередь обращают внимание на целостность футеровки и

при обнаружении сколов, трещин, отслоений дефектные участки ее удаляют и заменяют. Металл под снятыми участками

футеровки контролируют визуально, а также цветным магнитопорошковым методом. Также на этих участках проверяют

толщину стенки по сетке с шагом не более 25 мм.

Для сосудов, заглубленных в грунт, характерным является то, что у них наружная поверхность покрыта гидроизоляци-

онным слоем и не доступна для полного визуального контроля. Состояние такой поверхности можно частично контролиро-

вать путем рытья шурфов на глубину 1…2 м для осмотра.

При проведении внутреннего осмотра особое внимание уделяют состоянию нижней части корпуса. Коррозию корпуса и

состояние гидроизоляции контролируют методом ультразвуковой толщинометрии. Наибольшей коррозии подвергаются зо-

ны, примыкающие к нижней образующей обечайки (горизонтальные сосуды) и днищу (вертикальные сосуды). В этих опас-

ных зонах число точек измерения толщины стенки должно быть таким, какое указано выше для футерованных аппаратов.

Состояние гидроизоляции должно быть проверено в соответствии со СНиП 3.05–84 на сплошность, отсутствие трещин

и повреждений. Если обнаруживается утончение стенок сосуда из-за коррозии внешней поверхности, то с этих мест снимают

изоляцию, контролируют и вновь покрывают изоляцией.

Диагностирование сосудов из двухслойных сталей. Такие сосуды, имеющие стенки из основного металла и защитного

тонкого металлического слоя, можно разделить на две группы:

– аппараты, у которых защитный слой обеспечивает чистоту обрабатываемых сред, защищая их от продуктов коррозии

основного металла;

– аппараты, в которых плакировка защищает основной металл от коррозионного воздействия перерабатываемой среды.

Основными методами при диагностировании аппаратов из двухслойной стали являются визуальный контроль плаки-

рующего слоя и ультразвуковая толщинометрия. При контроле необходимо учитывать, что коррозионная стойкость сварных

швов биметалла на 20 % ниже, чем при плакировке монометалла [14].

В аппаратах второй группы недопустимы следующие дефекты плакировки:

– вмятины, поры, подрезы, царапины, забоины на глубину более 30 % исходной толщины плакирующего слоя;

– травимость по линии сплавления сварного шва и основного металла на глубину более 30 % исходной толщины пла-

кировки;

– питтинговая коррозия.

Допустимость перечисленных дефектов для аппаратов первой группы зависит в каждом конкретном случае от условий

эксплуатации.

В условиях эксплуатации толщина плакирующего слоя уменьшается и ее контролируют замером суммарной толщины,

из которой вычитают исходную толщину основного слоя металла (при допущении, что основной слой остается без измене-

ния). Определение суммарной толщины стенки аппарата проводят методом ультразвуковой толщинометрии. Расчеты на

прочность таких сосудов должны проводиться по РД 26-11-5–85.

Контрольные вопросы к разделу «Особые случаи диагностирования оборудования»

1. Каков процент диагностирования сварных швов сосудов, работающих на открытом воздухе?

2. Почему относится к особому случаю диагностирование оборудования, работающего в сероводородсодержащей

среде?

3. На чем основано диагностирование оборудования, работающего в водородсодержащих средах?

4. Каков порядок диагностирования футерованных аппаратов?

5. Каким способом проверяется состояние наружной поверхности сосудов, заглубленных в грунт?

1.8. ВЫБОР МЕТОДОВ ДИАГНОСТИКИ ОБОРУДОВАНИЯ

Кроме рассмотренных выше методов неразрушающего контроля, существуют и другие: вихретоковые, радиоволновые,

электрические, оптические, тепловые, течеискания и вибрационные. Теоретические основы методов и средства реализации

их наиболее полно представлены в работе [2]. Кроме того, используют для диагностики и разрушающие методы, например,

сверление стенки емкостного аппарата с последующим замером ее толщины и заваркой места засверловки. Для химического

оборудования чаще всего используют методы, которые были рассмотрены выше.

Выбор метода контроля зависит от многих факторов: чувствительности и разрешающей способности его, характеристи-

ки диагностируемого оборудования, типа дефектов и многих других факторов. Например, дефекты сварных швов эффектив-

но выявляются в сочетании радиографического метода с ультразвуковым. Часто завершающими методами контроля емкост-

ного оборудования и трубопроводов на прочность и плотность являются гидравлические и пневматические испытания.

Трудно дать однозначную рекомендацию по выбору метода, так как необходимо учитывать не только особенности объ-

екта контроля, но и наличие диагностических средств у данного предприятия, условия проведения контроля и т.д. Как пра-

вило, используют совокупность нескольких методов контроля, и эта совокупность является составной частью экспертизы,

которой периодически должно подвергаться химическое оборудование в целях безопасной эксплуатации его [12, 13].

Экспертиза оборудования проводится в соответствии с требованиями нормативных документов Ростехнадзора [14, 15].

Для проведения ее составляется программа, тип которой описан в [16]. В соответствии с этой программой проводятся сле-

дующие мероприятия:

1. Анализ технической документации на оборудование.

2. Функциональная диагностика:

− визуально-измерительный контроль;

− ультразвуковая толщинометрия и другие методы неразрушающего контроля;

− испытания на прочность и плотность.

3. Расчет на прочность.

4. Анализ результатов диагностирования.

5. Определение остаточного ресурса.

6. Выводы и рекомендации.

1.9. ОСНОВЫ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА

РАБОТЫ ОБОРУДОВАНИЯ

Для обеспечения надежной эксплуатации оборудования необходимо знать остаточное время его работы (остаточный

ресурс). Основой для определения остаточного ресурса являются результаты технического диагностирования и анализ усло-

вий его эксплуатации. Заключение, которое готовится по результатам диагностирования оборудования, должно содержать

указания по допустимому сроку безопасной эксплуатации его или гарантированный остаточный ресурс. Этот ресурс должен

определяться по самому неблагоприятному режиму предстоящей эксплуатации [14, 24]. Если остаточное время работы обо-

рудования определяют параллельно по нескольким критериям (коррозия, циклические нагрузки, изменение механических

характеристик конструкционного материала и т.д.), то остаточный ресурс берется по тому критерию, который дает наи-

меньшее значение остаточного времени. Следует отметить, что если расчетный остаточный ресурс превышает 10 лет, то его

принимают равным 10 годам [14].

Прогнозирование ресурса оборудования, подвергающегося коррозии или эрозии. Расчет ресурса по данному критерию

ведется по следующей зависимости:

T

к(э)

= (S

ф

– S

р

) / а,

где S

ф

– фактическая минимальная толщина стенки, мм; S

р

– расчетная толщина стенки, мм; а – скорость равномерной корро-

зии (эрозии), мм/год.

Величина а определяется по следующим зависимостям. Если имеется одно измерение контролируемого параметра

S

ф

(t

1

), полученное при обследовании оборудования, то

а = (S

и

+ С

0

– S

ф

) / t

1

,

где S

и

– исполнительная толщина стенки, мм; С

0

– плюсовой допуск на толщину стенки, мм; t

1

– время от момента начала

эксплуатации до момента обследования, лет.

В том случае, если при очередном обследовании оборудования имеются два измерения контролируемого параметра S

ф

(t

2

) и S

ф

(t

1

), то скорость коррозии определяют по выражению:

a = [S

ф

(t

2

) – S

ф

(t

1

)] / [(t

2

–

t

1

)] × K

1

× K

2

,

где S

ф

(t

1

) и S

ф

(t

2

) – фактическая толщина стенки при первом и втором обследовании; t

1

и t

2

– значение времени от начала

эксплуатации оборудования до момента первого и второго обследования, соответственно, лет; K

1

– коэффициент, учиты-

вающий отличие средней ожидаемой скорости коррозии (эрозии) от гарантированной скорости с доверительной вероятно-

стью γ = 0,7…0,95 [14]; K

2

– коэффициент, учитывающий погрешность определения скорости коррозии (эрозии) по линей-

ному закону в отличие от скорости, рассчитанной по более точным нелинейным законам изменения контролируемого пара-

метра.

Коэффициенты K

1

и K

2

выбираются на основе анализа результатов расчета скорости коррозии (эрозии) для аналогично-

го оборудования. Если отсутствуют данные такого анализа, то принимают K

1

= 0,5…0,75 и K

2

= 0,75 – 1.

При этом большие значения коэффициентов принимают при незначительной фактической коррозии (эрозии) – менее

0,1 мм/ год.

Прогнозирование ресурса оборудования, работающего при циклических нагрузках. При прогнозировании ресурса аппа-

ратов с малоциклическими нагрузками (до 5 × 10

5

циклов) для определения допустимого числа циклов нагружения [N] необ-

ходимо руководствоваться ГОСТ 25859 и ОСТ 26-1046–87. В том случае, когда аппарат работает в условиях многоциклового

нагружения (более 5 × 10

5

циклов), то допустимое количество циклов нагружения [N] может быть определено с помощью

зависимостей, приведенных в нормах расчета на прочность оборудования и трубопроводов атомных электростанций ПНАЭ

Г-7-002–86.

Ресурс циклической работоспособности сосуда определяется [14] по выражению:

Т

ц

= Т

э

× [N] / N

э

,

где Т

э

– время работы аппарата с момента его пуска, лет; [N] – допустимое количество циклов нагружения ; N

э

– количество

циклов нагружения за период эксплуатации.

При определении [N] используются минимальные значения толщины стенок элементов сосудов S

ф

, определенные при

толщинометрии с учетом прибавки на коррозию на момент исчерпания ресурса циклической работоспособности сосуда Т

ц

.

Остаточный ресурс определяется по выражению:

Т

ост

= Т

ц

– Т

э

.

Следует отметить, что если ресурс, рассчитанный по данным формулам, оказался исчерпанным, то необходимо провес-

ти диагностику этого оборудования и подвергнуть 100 %-ному контролю места концентраторов и сварных швов. Если при

этом не обнаружено растрескивания, то такое оборудование может быть допущено к дальнейшей эксплуатации при регуляр-

ной технической диагностике указанных мест [14].Такая диагностика должна проводиться через промежутки времени, за

которые число циклов нагружения сосуда не превосходит 0,1[N]. Интервалы времени между диагностическими контролями

могут быть увеличены. Для этого проводят стандартные испытания (ГОСТ 1497–90, ГОСТ 9651, ГОСТ 111-50–90) с целью

определения статических механических характеристик материала оборудования. На основе анализа этих механических ха-

рактеристик допустимое число циклов нагружения для дальнейшей эксплуатации оборудования определяется по методике,

изложенной в ГОСТ 25859–83.

Механические характеристики конструкционного материала определяются по образцам, вырезанным из корпуса обору-

дования. Определенный при этом ресурс циклической долговечности может быть распространен на аппараты, имеющие од-

нотипную конструкцию, изготовленные из одного конструкционного материала и эксплуатируемые в одинаковых условиях

[14] .

Прогнозирование ресурса по изменению механических характеристик металла. Часто при эксплуатации оборудования

происходит снижение механических характеристик металла оборудования. Состояние механических свойств конструкцион-

ного материала оборудования может быть определено путем испытания образцов, изготовленных из контрольных вырезок

или путем замера твердости металла (ГОСТ 1497–90, ГОСТ 9651, ГОСТ 111-50–90).

Если снижение механических свойств оказалось менее 5 % от норматива, то все расчеты отбраковочных размеров или

количества циклов нагружения проводят по фактическим механическим свойствам материала.

В случае снижения механических свойств металла оказалось более 5 % от нормативных, то определяют скорость сни-

жения механических свойств аналогично определению скорости коррозии по методическим указаниям [14] и путем экстра-

поляции определяют механические свойства материала к концу ожидаемого периода эксплуатации, а затем и остаточный

ресурс.

Определение остаточного ресурса оборудования в условиях ползучести конструкционного материала. Для оборудова-

ния, работающего в условиях повышенной температуры, необходимо определять остаточный ресурс с учетом ползучести

материала (длительности прочности). Значение температуры, при которой необходимо учитывать ползучесть, следующее:

380 °С и выше – для углеродистых сталей; 420 °С и выше – для низколегированных сталей; 525

°С и выше – для аустенитных

сталей. В этом случае в расчетах на прочность допускаемое напряжение определяется по пределу длительной прочности или

1 % предела ползучести для заданного срока эксплуатации (10

5

часов) [14].

Предел длительной прочности (1 % предела ползучести) или допускаемое напряжение для планируемого срока службы

определяется по ГОСТ 14249–89, ОСТ 108.31.08–85, ПНАЭ Г-7-002–86.

Для отмеченных выше условий остаточный ресурс оборудования, работающего при непрерывном режиме нагружения,

определяется по формуле:

T = (S

ф

– S

р

) / а,

где S

ф

– фактическая минимальная толщина стенки, мм; S

р

– расчетная толщина стенки, определенная по допускаемым на-

пряжениям, учитывающим предел длительной прочности материала (1 % предела ползучести), мм; а – скорость равномер-

ной коррозии (эрозии), мм/год.

Величина а определяется по зависимостям, которые были приведены выше.

В случае, когда выявлена остаточная деформация ползучести при очередном диагностировании (не более чем через 4

года) для фиксированного размера диаметра сосуда или другого размера в кольцевом направлении в местах с наиболее вы-

сокой температурой, общий ресурс сосуда может быть определен по следующей зависимости [14]:

Т

п

= 1 / а

п

,

где а

п

– скорость установившейся ползучести, % / год.

Остаточный ресурс сосуда в этом случае определяется по формуле:

Т

ост

= Т

п

– Т

э

,

где Т

э

– продолжительность эксплуатации оборудования от начала до последнего обследования.

Величина скорости установившейся ползучести определяется по формуле:

а

п

= 100[L

ф

(t

1

) – L

ф

(t

2

)] / L

ф

(t

1

) × ∆t × K

1

× K

2

,

где L

ф

(t

1

), L

ф

(t

2

) – фактические размеры диаметра сосуда или другого фиксированного линейного размера в кольцевом на-

правлении при первом и втором обследованиях, соответственно, мм; ∆t – время между первым и вторым обследованиями,

лет; K

1

– коэффициент, учитывающий отличие средней ожидаемой скорости ползучести от гарантированной скорости пол-

зучести с доверительной вероятностью γ = 0,7…0,95 [14]; K

2

– коэффициент, учитывающий погрешность определения ско-

рости ползучести по линейному закону, от скорости ползучести, рассчитанной по более точным нелинейным законам изме-

нения контролируемого параметра.

Значения коэффициентов K

1

и K

2

следует принимать в пределах: K

1

= 0,5…0,75; K

2

= 0,75…1,0. При этом большие зна-

чения коэффициентов принимают при незначительной скорости ползучести (менее 0,05 % в год) и при общей остаточной

деформации менее 0,5 %.

В случае проведения очередного диагностирования имеются три или более значений контролируемого параметра L, тогда для

определения скорости ползучести следует пользоваться рекомендациями, изложенными в [14].

Прогнозирование ресурса по критерию хрупкого разрушения материала оборудования. Это прогнозирование проводится в

следующих случаях:

– минимальная температура стенки аппарата при эксплуатации или гидроиспытаниях может быть меньше предусмот-

ренной для конструкционного материала в правилах устройства и безопасной эксплуатации сосудов, работающих под давле-

нием (ПБ 10-115–96);

– сталь или сварные соединения при эксплуатации или испытаниях имеют ударную вязкость ниже значений, преду-

смотренных правилами ПБ 10-115–96);

– при диагностике оборудования обнаружены дефекты, превышающие нормы, установленные правилами ПБ 03-384–

00 и ОСТ 24.201.03–90;

– при диагностировании оборудования выявлены трещины, которые были заварены и проверены вновь на отсутствие

дефектов.

В этих случаях условие сопротивления хрупкому разрушению проверяется выполнением соотношения:

K

1

≤ [K

1

],

где K

1

– коэффициент интенсивности напряжений; [K

1

] – допустимый коэффициент интенсивности напряжений. Для опреде-

ления коэффициента интенсивности напряжений K

1

используют методику, изложенную в правилах ПНАЭ Г-7-002–86. До-

пустимый коэффициент интенсивности напряжений [К

1

] определяется по формуле:

[K

1

] = K

1 кр

/ n

к

,

где K

1 кр

– критический коэффициент интенсивности напряжений; n

к

– коэффициент запаса прочности по трещиностойкости.

Для условий эксплуатации n

к

= 2; для условий испытаний n

к

= 1,5.

Критический коэффициент интенсивности напряжений K

1 кр

может определяться на основании результатов испытания кон-

струкционного материала на хрупкое разрушение в соответствии с требованиями ГОСТ 25.506–85. В случае невозможности

проведения таких испытаний можно его определять по правилам ПНАЭ Г-7-002–86. При этом за критическую температуру

хрупкости материала следует принимать минимальную температуру применения сталей по правилам ПБ 03-384–00 и ОСТ

24.201.03–90.

Остаточный ресурс по критерию хрупкого разрушения конструкционного материала оборудования определяется в за-

висимости от первоначального расчетного срока Т

пр

, от объема контроля при техническом диагностировании и от вероятно-

сти хрупкого разрушения по выражению:

Т

хр

= b × Т

пр

,

где b – коэффициент, определяемый по графику, приведенному в [14].

В заключение данного раздела следует отметить, что для надежного прогнозирования остаточного ресурса необходимо

использовать математическое моделирование, которое может показывать процесс эволюции технических характеристик

объекта во времени. При отсутствии объективной информации при расчете остаточного ресурса применяется метод эксперт-

ных оценок, основанный на учете мнений специалистов (экспертов). Экспертное заключение дает рабочая группа, общее

мнение которой формулируется в результате дискуссии [24].

Контрольные вопросы к разделу «Основы определения остаточного ресурса работы оборудования»

1. Что является основой для определения остаточного ресурса работы оборудования?

2. С какой целью делают расчет остаточного ресурса?

3. Какие данные необходимы для прогнозирования ресурса оборудования, подвергающегося коррозии или эрозии?

4. Каким принимается остаточный ресурс, если расчет показал, что он равен для одного типа аппарата 5 годам, а для

другого типа 15 годам?

5. По какому критерию принимается остаточный ресурс, если прогнозирование его проводилось параллельно по не-

скольким критериям и были получены различные результаты?

2. ОСНОВЫ РЕМОНТА ХИМИЧЕСКОГО ОБОРУДОВАНИЯ

Основные понятия. Ремонт – процесс восстановления работоспособности машин и аппаратов, в результате которого ос-

новные рабочие параметры оборудования приводятся в пределы, установленные его технической документацией.

Проблемы ремонта оборудования решает теротехнология. Это наука об обслуживании техники. Она обобщает и системати-

зирует принципы и элементы технического обслуживания и ремонта с учетом морального износа. Теротехнология – технология

обеспечения эффективного функционирования оборудования в течение всего срока службы. Она увязывает это обеспечение с ка-

чеством проектирования, монтажа и эксплуатации оборудования.

В процессе эксплуатации оборудования детали постоянно изнашиваются и изменяются под влиянием внешних нагру-

зок, внутренних технологических напряжений и коррозионного воздействия. Этот износ характеризуется отклонениями раз-

меров и формы деталей, изменением механических и химических свойств поверхностных и внутренних слоев деталей. Сово-

купность таких изменений при достижении определенных границ называется эксплуатационным повреждением детали. Оно

устраняется ремонтом или заменой данного узла. Ремонту предшествует диагностика машин и аппаратов, основы которой

изложены в первом разделе настоящего пособия.

Ремонт оборудования включает в себя комплекс мероприятий, осуществляемых с целью восстановления нормальной работо-

способности деталей, узлов, агрегатов. Технологические ремонты состоят из следующих этапов:

− разборка машины и ее дефектация;

− ремонтная обработка деталей;

− сборка узлов и машин с проверочными операциями;

− испытание машин и аппаратов.

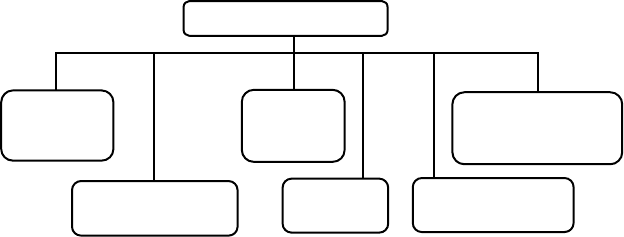

Ремонтом и эксплуатацией технологического оборудования, сооружений и коммуникаций руководит служба главного ме-

ханика предприятия. Главный механик подчиняется главному инженеру и директору. Структура ремонтно-механического хо-

зяйства завода представлена на рис. 2.1.

Служба главного механика выполняет следующие работы:

− надзор за состоянием оборудования и строительных конструкций;

− составление плана на ремонт оборудования;

− организация мероприятий по ремонту;

− внедрение новых процессов по ремонту оборудования;

− контроль стоимости ремонтных работ;

− составление отчетов по ремонту;

− разработка чертежей по ремонту оборудования приспособлений, механизмов;

− собственно ремонт.

Сама ремонтная служба может быть централизованной, децентрализованной и смешанной. Централизованная служба

предполагает, что ремонт всего оборудования выполняется силами ремонтно-механического цеха (РМЦ). Для децентрализо-

ванной службы характерно то, что все виды ремонтных работ выполняются на ремонтных участках технологических цехов.

При смешанной службе ремонт проводится как силами РМЦ, так и силами ремонтных отделений технологических цехов.

Рис. 2.1. Структура ремонтного хозяйства завода

Смешанная служба ремонта позволяет внедрить прогрессивные способы организации ремонта: агрегатно-узловой, ско-

ростной и серийный ремонт (бригадный поточно-ускоренный).

При агрегатном способе ремонта ремонтно-механическая мастерская предприятия (комбината, объединения) или тре-

ста производит ремонт узлов и агрегатов обменного фонда.

В ремонтной практике под ремонтным узлом понимают сборочные единицы, состоящие из соединенных между собой

деталей (коробка скоростей, редуктор и т.п.)

Ремонт, при организации которого прежде всего преследуется сокращение его продолжительности и реализуются все

возможности уменьшения простоя оборудования, называется скоростным ремонтом.

Сокращение простоя оборудования в ремонте достигается за счет следующих мероприятий:

− технической и материальной подготовки ремонтных работ, исключающей перерывы в их выполнении из-за отсутствия

деталей, инструмента;

− применение при ремонте наиболее производительных методов и приемов выполнения слесарных работ и необходи-

мой для этого оснастки;

− правильной организации слесарных работ, исключающей перерывы в работе, вызванных выходными днями и нера-

бочими сменами;

− применение при ремонте заранее изготовленных или отремонтированных сборных единиц;

− привлечение к ремонту рабочих, хорошо знающих подлежащее к ремонту оборудование, имеющих практический

опыт в его ремонте и необходимую квалификацию;

− создание материальной и моральной заинтересованности исполнителей в завершении ремонтных работ в возможно

короткие сроки и выполнение их в наиболее выгодное для производства время.

При серийном способе (бригадный поточно-ускоренный) ремонт производится специализированными бригадами ре-

монтных предприятий, где имеется большая программа ремонта однотипных машин, узлов, деталей. В таких бригадах ши-

роко применяются специальные приспособления, инструменты и имеется возможность закрепить выполнение отдельных

операций за определенными рабочими. Поэтому такая бригада способна достичь значительно боле высокой производитель-

ности труда, провести ремонт быстрее, качественнее и дешевле.

2.1. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

Для поддержания в рабочем состоянии технологического оборудования необходим комплекс организационных и тех-

нических мероприятий по обслуживанию и ремонту машин и аппаратов, трубопроводов и арматуры. Наиболее распростра-

ненным таким комплексом является система планового предупредительного ремонта (ППР). При этом мероприятия по об-

служиванию и ремонту оборудования проводятся по заранее составленному плану для обеспечения безотказной работы обо-

рудования.

Система ППР предусматривает следующие виды обслуживания и ремонтов: а) техническое обслуживание; б) текущий

ремонт; в) капитальный ремонт.

Техническое обслуживание – это эксплуатационный уход и мелкий ремонт оборудования. Данное мероприятие включа-

ет наружный осмотр, смазку, проверку заземления, подтяжку креплений, замену предохранителей и т.п. Техническое обслу-

живание осуществляется эксплуатационным персоналом: аппаратчик, слесарь, электрик. Все неисправности фиксируются в

сменном журнале. Изложенное выше показывает, что техобслуживание иногда требует остановки оборудования. Следует

отметить, что эти остановки невозможно предусмотреть.

Текущий ремонт – выполняется с разборкой отдельных сборочных единиц; включает следующие операции: промывку

оборудования, регулировку узлов, ремонт и замену деталей, ремонт антикоррозийных покрытий.

В зависимости от характера и объема работ текущий ремонт иногда подразделяют на два вида Т

1

и Т

2

. Текущий ремонт

Т

1

включает в себя очистку оборудования и осмотр его, регулировку зазоров в узлах машин, подтяжку или замену уплотне-

ний, мелкий ремонт систем охлаждения и смазки. Текущий ремонт Т

2

,

кроме работ, предусмотренных ремонтом Т

1

, включает в

себя центровку и балансировку вращающихся деталей, замену и ремонт подшипников и зубчатых колес, а также испытание

оборудования.

Текущий ремонт можно производить в нерабочие смены, а при непрерывном процессе в дни, специально предусмот-

ренные планом. Выявленные дефекты и результаты текущего ремонта регистрируются в ремонтной карте.

Конструкторское

бюро главного

механика

Главный механик

Отдел

технадзора

Отдел

главного

механика

Ремонтно-

строительный цех

Механики

цехов

Ремонтно-

механический цех

Капитальный ремонт – характеризуется одновременной заменой большого количества деталей, сборочных единиц и

комплексов. При капитальном ремонте оборудование полностью восстанавливается. В этот ремонт входят: промывка и пол-

ная разборка оборудования, ремонт и замена деталей и сборочных единиц, проверка фундаментов и станин, сборка машины

с испытанием на холостом ходу и под нагрузкой. Также в капитальный ремонт могут быть включены работы по модерниза-

ции и автоматизации оборудования.

После капитального ремонта оборудование сдается по акту комиссии в составе главного механика, инженера, отдела

технадзора, инженера по ТБ и начальника производства. Следует отметить, что при планировании ремонтов с длительной

остановкой оборудования, особенно капитального ремонта, предусматривают проводить эти мероприятия в теплое время

года, так как часть оборудования находится на открытых площадках.

Кроме рассмотренных видов ремонта, может иметь место и внеплановый ремонт, как следствие аварии. Такой ремонт

выполняется как срочная внеплановая работа, которая может носить характер текущего или капитального ремонта.

Перед остановочным ремонтом должны быть проведены подготовительные работы: сооружение лесов, изготовление

фланцев, получение сложных узлов с машиностроительных заводов. Для остановочного ремонта разрабатывается проект

проведения ремонта, который включает следующие этапы:

− подготовка техдокументации (чертежи оборудования, ремонтные чертежи);

− описание технологии ремонта;

− описание и подготовка ремонтной оснастки;

− составление дефектной ведомости.

Дефектная ведомость составляется после диагностики оборудования и его деталей. Детали при этом сортируют на три

группы: годные (износ в пределах допуска); требующие ремонта; негодные (подлежащие замене). Рекомендуют помечать

годные детали белой краской, требующие ремонта – зеленой или желтой, негодные – красной.

Дефектная ведомость – основной документ, определяющий объем ремонтных работ. В дефектной ведомости перечис-

ляются дефекты по каждому узлу с указанием заменяемой или ремонтируемой детали. Она является основным документом

для определения количества ремонтных рабочих и стоимости ремонтных работ. В состав этой ведомости часто включается

перечень ремонтных и монтажных работ, составленный бригадиром специализированной ремонтной бригады.

Правильность составления дефектной ведомости контролируется механиком цеха. Анализ этих ведомостей дает воз-

можность определить срок службы деталей, что важно при планировании обеспечения запасными деталями и ремонтными

материалами, а также позволяет уточнить объем работы, стоимость ремонта и взаиморасчеты с заказчиком.

Детали в ведомость дефектов заносят в порядке разборки оборудования, механизма или сборочной единицы. Ведомость

дефектов согласовывают с начальником цеха (участка), в котором установлено оборудование. Она имеет вид, представлен-

ный на рис. 2.2.

Цели, которые достигаются при реализации ремонтной системы ППР следующие:

− предупреждение аварий оборудования;

− возможность выполнения ремонтных работ по плану, согласованному с планом производства;

− своевременная подготовка запчастей материалов и минимальный простой оборудования в ремонте.

Для каждого конкретного производства система планово-предупредительных ремонтов реализуется в виде графиков

ППР, составляемых на 1 год. Эти графики составляются отделом главного механика. В графиках на каждую единицу обору-

дования указываются сроки проведения их по месяцам и нормативы времени и трудоемкости при выполнении ремонтов.

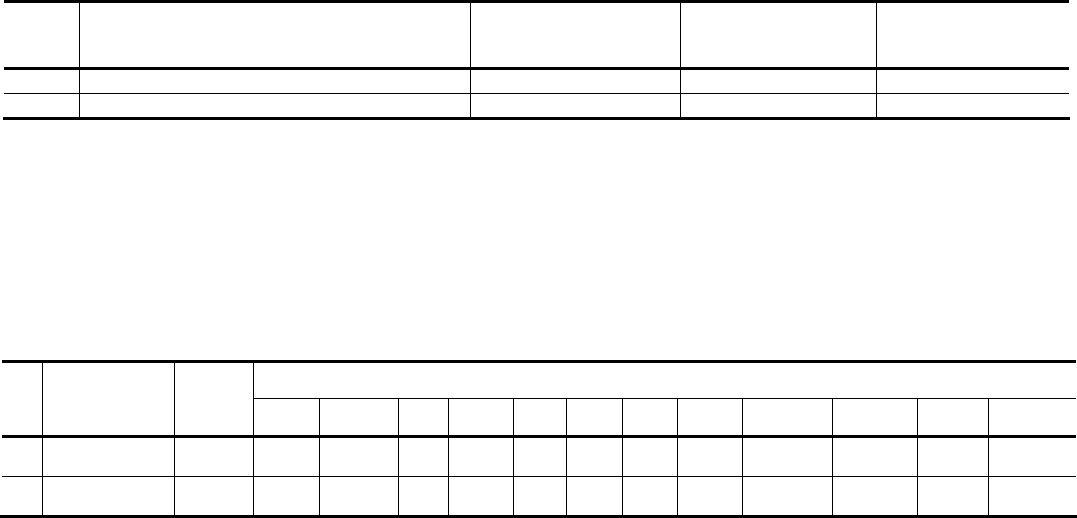

Ведомость дефектов №

на ______________________ремонт. Заказ №________________

Наименование оборудования_________________________

Инвентарный №_______ марка __________ модель ___________

№ п/п

Наименование дефектов,

подлежащих устранению, и заменяемых дета-

лей

Единицы измерения Количество Примечание

Дата составления ведомости:___________

Место ремонта:______________________

Главный механик:___________________

Бригадир ремонтников:_______________

Рис. 2.2. Форма дефектной ведомости

УТВЕРЖДАЮ

Главный инженер__________

ГРАФИК

текущих ремонтов оборудования_________________________________________________

(наименование предприятия)

месяцы

№

п/п

Наименование

оборудования

Инв. №

машины

январь февраль март апрель май июнь июль август сентябрь октябрь ноябрь декабрь

1 Реактор № 1 Р-1 10/1 16/1 10/1

2 То же, № 2 Р-2 10/1 10/1 10/1