Контрольная работа - Задачи планирования

Подождите немного. Документ загружается.

Задача №1

Определить годовую потребность в режущем инструменте, необходимое

количество рабочих-заточников и потребность в заточных станках, затраты

на оплату труда рабочих-заточников.

Часовая тарифная ставка 1 разряда - 0,75 грн., число инструмента

одновременно работающего на станке - 1 шт., режим работы предприятия -

односменный, длительность заточки инструмента составляет 50 % от цикла

его заточки, потери времени работы оборудования - 5 %.

Из первой контрольной работы берутся следующие данные: годовая

программа трех изделий, процент дополнительной заработной платы для

рабочих-заточников, норма времени на обработку деталей берется как

трудоемкость операций (токарная, фрезерная, сверлильная).

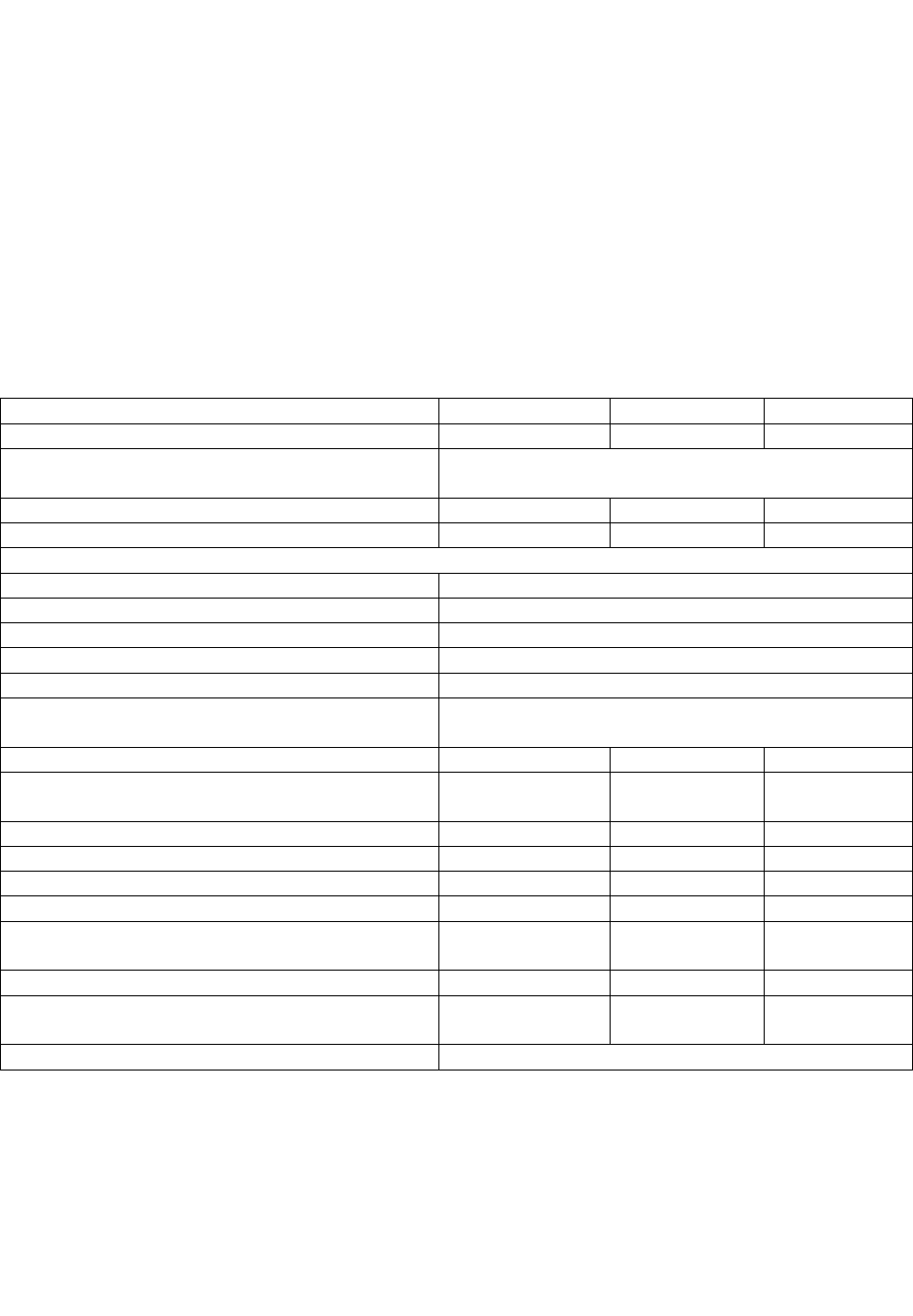

Показатели 1 2 3

Фактический запас инструментов,шт 370 230 180

Дата в отчетном периоде на которую известен

факт.запас инстр.

1 окт

Размер ожидаемого поступления инстр. 499 619 380

Дата ожидаемого поступления 1 дек

Цикл заточки инструмента,н-час

Резец 8

Фреза 16

Сверло 8

Потери времени работы рабочих,% 14

Коэффициент выполнения норм выроботки 1,06

Коэффициент преждевременного выхода

инстр. Из строя

0,05

Длина калибрующей части мм 5,1 6.1 5,1

Коэффициент допустимого стачивания

режущей части

0,6 0.75 0,5

Величина стачивания за 1 переточку,мм 0,9 0,75 0,8

Стойкость инструмента,ч 0.95 1,1 0.6

Коэффициент машинного времени 0,7 0,6 0,7

Период подноски к рабочим местам,ч 8 8 8

Коэффициент резервного запаса на рабочих

местах

2 2 4

Коэффициент страхового запаса ИРК 0,1 0,2 0,1

Периодичность поставки инструмента из ЦИС

в ИРК,дней

20 25 20

Средний разряд рабочих заточников 4,4

1) Количество необходимого оборудования

Число инструмента, которое необходимо изготовить на заводе или приобрести

на стороне в плановом периоде для обеспечения бесперебойного хода

производства, определяется исходя из расхода инструмента и изменения

оборотного фонда с учетом фактического запаса инструмента.

Расход инструмента определяется числом его единиц, которое будет

полностью изношено при выполнении планового задания по выпуску продукции

за определенный период. Расчет расхода оборотного фонда и запаса производится

по каждому типоразмеру инструмента.

Величина потребности завода в инструменте (в шт.) на планируемый период

определяется по формуле

Ип = Ир + Ио - Иоф,

где Ир — суммарная затрата инструмента на

планированный период;

Ио — необходимый оборотный фонд инструмента;

Иоф — фактический оборотный фонд инструмента на начало планового

периода.

По нормам расхода и числу деталей, подлежащих обработке данным

инструментом, согласно программе на планируемый период определяется

расход режущего инструмента (в шт.) в этом периоде:

Ир = К * tM * i / (Тизн * 60),

где К — число деталей, обрабатываемых данным

инструментом по программе на планируемый период, шт,

tM — машинное время на одну детале-операцию, мин.;

і- количество инструмента, которое одновременно работает на станке, шт;

Тизн — машинное время работы инструмента до полного износа (норма износа),

ч.

Ир дет. №1ток. = 96 * 253 *1/(8,57 *60 ) =24288/514,2 = 47,23

Ир дет. №1фрез. = 96 * 91*1/(8,57 *60 ) =17

Ир дет. №1сверл. = 96 * 101*1/(8,57 *60 ) = 18,9

Всего для дет №1 Ир =96 * 445/ 514,2 = 83 шт.

Ир дет №2ток. = 81 * 250*1/(9,54 *60 ) =

= 35,38

Ир дет. № 2фрез. = 81 * 123*1/( 9,54*60 ) = 17,4

Ир дет. № 2сверл. =81 * 90*1/( 9,54*60 ) = 12,73

Всего для дет №2 Ир = 81 * 464 / 572,4 = 66 шт.

Ир дет №3 = 93 * 255*1/( 6,38*60 ) = 62

Ир дет. №2фрез. = 93 * 90*1/(6,38 *60 ) = 21,86

Ир дет. №2сверл. =93 * 70*1/( 6,38*60 ) = 17

Всего для дет №1 Ир = 93 * 415 / 382,8 = 101 шт.

Тизн = (L / l+ 1) * tcт * (1 - n),

L — величина рабочей части инструмента, которая

стачивается при переточке, мм;

l -величина слоя, снимаемого с рабочей части при

нормальном притуплении при каждой переточке инструмента (величина

стачивания за одну переточку), мм;

tcm — стойкость инструмента (машинное время работы

инструмента между двумя переточками),ч;

n-коэффициент преждевременного выхода

инструмента из строя.

Тизн №1 = (5,1 / 0,6+1)* 0,95* ( 1 – 0,05) = 8,57ч

Тизн №2 = (6,1/ 0,75+1)* 1,1* ( 1 – 0,05) = 9,54ч

Тизн №3 = (5,1 / 0,5 +1)* 0,6 * ( 1 – 0,05) = 6,38ч

Цеховой оборотный фонд инструмента (в шт.) определяется по формуле

Fo = GpM + Gирк + Gp3,

где GpM – число инструмента который находится на рабочих местах

GpM = ( т под / Т снят ) * п * I + п * φ

GpM ток. №1= (8 /380,45 ) * 1 * 1 + 1 * 2 = 2,021 =2 шт.

GpM фрез. №1= (8 /136,84 ) * 1 * 1 + 1 * 2 = 2,058 =2 шт.

GpM сверл. №1= (8 /151,88 ) * 1 * 1 + 1 * 2 = 2,053 =2 шт.

GpM ток. №2 =(8 /378,79 ) * 1 * 1 + 1 * 2 = 2,021 =2 шт.

GpM фрез.№2 =(8 / 186,36) * 1 * 1 + 1 * 2 = 2,043 =2 шт.

GpM сверл. №2 =(8 / 136,36) * 1 * 1 + 1 * 2 = 2,059 =2 шт.

GpM ток.№3=(8 / 607,14) * 1 * 1 + 1 * 4 = 4,013 = 4 шт.

GpM фрез.№3=(8 / 214,28) * 1 * 1 + 1 * 4 = 4,037= 4 шт.

GpM сверл. №3=(8 / 166,67) * 1 * 1 + 1 * 4 = 4,048 = 4 шт.

Т снят ток. №1 = 253 / (0,7 * 0,95) = 380,45

Т снят фрез. №1 = 91 /( 0,7 * 0,95) = 136,84

Т снят сверл. №1 = 101/ (0,7 * 0,95) = 151,88

Т снят ток. №2= 250 / (0,6 * 1,1) = 378,79

Т снят фрез.№2= 123 /( 0,6 * 1,1) = 186,36

Т снят сверл. №2= 90 /( 0,6 * 1,1) = 136,36

Т снят ток.№3= 255/ (0,7 * 0,6) = 607,14

Т снят фрез.№3= 90 / (0,7 * 0,6) = 214,28

Т снят сверл. №3= 70 / (0,7 * 0,6) = 166,67

Стрк - запас инструмента в цеховой ИРК (инструментально -

раздаточной кладонои);

GnpK = R * ( 1 + φ 1),

GnpK№1 =20* ( 1 + 0,1) = 22 шт.

GnpK№2 =25* ( 1 + 0,2) = 30 шт.

GnpK №3=20 * ( 1 + 0,1) = 22 шт.

Gp-з - число инструмента, который

находится в ремонте (заточке, проверке)

Gp3 = (Тзат / Тпод) * n * i, Тпод — периодичность

- подачи инструмента к рабочим местам, ч.; Тенят — периодичность

снятия инструмента со станка, ч. [ Тс = ( tnrr / Ш ) * tcr ]; п — число

рабочих мест, на которых одновременно, применяется данный инструмент

в одинаковых условиях; φ — коэффициент резервного запаса на каждом

рабочем месте; tшm - норма времени на обработку детали, ч.; R - расход

инструмента за период между очередными получениями его из

центрального инструментального склада (ЦИС), шт.; φ 1 - коэффициент

страхового запаса в ИРК; Тзат - цикл заточки (время от поступления

инструмента с рабочего места в кладовую до возврата его из заточки в

кладовую).

Gp3№ рез. = (8 /8) * 1* 1 = 1 шт.

Gp3№фрез.= (16 /8) * 1* 1 = 2 шт.

Gp3№ сверл. =( 8 /8) * 1* 1 = 1 шт.

Fo =(2+2+2) + (2+2+2) + (4+4+4) + 22+30+22+1+2+1 = 102 шт

Время необходимое на переточку инструмента находится по формуле

Тпер = Ир * (Тизн / tст – 1 ) * tзат

Тпер рез.= 83 *(8,57 / 0,95- 1) * 8 = 5312

Тпер фрез. = 66 *(9,54 /1,1 - 1) * 16 = 8102,3

Тпер сверл.= 101*( 6,38/ 0,6- 1) * 8 = 7783,7

Количество рабочих заточников

Рез. = 83 * 8 / (1880 *1,06) = 0,33

Фрез. = 66 * 16 / (1880 *1,06) = 0,43

Сверл. = 101* 8 / (1880 *1,06) = 0,4

з\п рабочих заточников

Средний розряд рабочих заточников 4,4 = 1,58 грн

ЗП раб.зат. = 1,58 * 0,75 * 1880 = 2227,8 грн

Ср. мес. = 2227,8 /12 = 185,65 грн.

Задача №2

определить количество транспортных средств на внешние

грузоперевозки. Потери времени работы транспортных средств - 5 %,

грузоподъемность транспортного средства -10т.

Из первой контрольной работы берутся следующие данные: готовая

программа трех изделий, норма расхода материалов, коэффициент

использования материалов.

Показатели 1 2 3 4

Расстоянии до поставщиков

материалов,км

160 150 120 160

Расстояние до склада готовой

продукции,км

25

Расстояние до предприятия

перерабатывающего отходы,км

25

Средняя скорость движения

транспортного средства,км/ч

40

Коэффициент использования

грузоподъемности

0,9

Длительность смены для водителей,ч 12

Время погрузки,ч 0,5

Время разгрузки,ч 0,7

Решение:

Крт = Р * Т / Гп * Кисп * Т см * (1 – Крем / 100)

гдеР- вес перевозимого груза (материала, отходов, готовой продукции), т

Т -длительность рабочего цикла транспортного средетта(загрузка, пробег,

выгрузка), ч

[ Т= Тпогр+ 2 * (S/V) + Тразгр ],

Тзагр(разгр) - время на погрузку (разгрузку), ч;

S - расстояние между пунктами перевозки, км;

V - средняя скорость движения транспортного средства, км/ч;

Гп - номинальная грузоподъемность транспортного стредства, т;

Кисп - коэффициент использования грузоподъемности транспортного средства;

Тcм - длительность смены для водителей транспортных средств, ч;

Крем - коэфициент потерь времени работы транспортных средств из-за

ремонта простоя и тд.

Р = (Рц + Рч + Р проч. )* N,

Где N – количество изделий

Рмат№1 = (111 + 62 +31) * 96 = 19584 кг = 19,584 т.

Рмат№2 = ( 110 + 67 + 28) * 81 = 16,605 т.

Рмат№3 = (111 + 62 +31) * 93 = 18,972т.

Ротх.№3 = 19584 * 0,24 =4,700т.

Ротх.№3 = 16609 * 0,24 = 3,984т.

Ротх.№3 = 18972 * 0,24 = 4,553т.

Ргот.пр..№1 =19584 * 0,76 = 14,883 т.

Ргот.пр.№2 =16609 * 0,76 = 12,623 т.

Ргот.пр.№3 =18972 * 0,76 = 14,418 т.

Т= Тпогр+ 2 * (S/V) + Тразгр

Тпост.мат. В = 0,5 + 2 (160/40) = 10 ч.

Тпост. Мат Л = 0,5 + 2 (150 /40) = 9,37 ч.

Тпост.мат А = 0,5 + 2 (160 / 40) = 10 ч.

Тпост.мат Д = 0,5 + 2 (120 / 40 ) = 7,5 ч.

Тотх = 0,5 + 2 (25 / 40 ) = 1,56 ч.

Тгот.пр. = 0,5 + 2 (25 /40 ) = 1,56 ч.

Крт = (19,584 + 16,609 + 18,972) + (4,700 + 3,984 + 4,553) + (14,883 + 12,623 +

+14,418) * ( 10 + 9,37 + 10 + 7,5 + 1,56 + 1,56) \ ( 10 * 0,9 * 12* ( 1 – 5 /100) =

=(55,161 +13,237 + 41,924) * 39,99 / 108 * 0,95 =110,322 * 39,99 / 102,6 =

=43(трансп.средства)

Вывод: для внешних перевозок необходимо 43 транспортных средства

Литература

1. Климов А.М., Оленев И.Д., Соколицын С.А. Организация и

планирование производства на машиностроительном заводе. Учебник

для студентов вузов. Л., "Машиностроение", 1973 г., 496 с.

2. Разумов И.М. Организация и планирование машиностроительного

производства. М., "Машиностроение", 1967 г., 619 с.

3. Егоров Ю.Н., Варакута С.А. Планирование на предприятии. 2001 г.,

176 с.

4. Афитов Э.А. Планирование на предприятии. 2001 г., 285 с.