Каплунов Ю.В., Климов С.Л., Красавин А.П. Экология угольной промышленности на рубеже XXI века

Подождите немного. Документ загружается.

других операций. Во всех случаях использовался шлам от обогащения

угля с зольностью до 49,3% и влажностью до 50%. Крупность частиц

шлама не превышала 5 мм. Подача шлама в топку котла (в период ис-

пытаний) осуществлялась насосами, которые позволяют транспортиро-

вать угольный шлам с включениями частиц размером до 40 мм.

Важной характеристикой ВУС является их устойчивая способность

сохранять однородную структуру при длительном хранении. Исследова-

ния показали, что наиболее интенсивно процесс расслоения протекает

в начальные 5—10 ч, после чего стабильность ВУС возрастает и уже в

последующие 2 — 3 сут каких-либо значительных изменений влажности

ВУС не наблюдается.

Для увеличения подвижности ВУС и улучшения ее транспортабель-

ности были использованы различные воздухововлекающие добавки и

пластификаторы.

В ходе испытаний проводились замеры по запыленности дымовых

газов, определялись фракционный состав уноса, содержание горючих в

уносе, температура уходящих газов, концентрация оксидов серы и азота.

Выход оксидов азота в расчете на коэффициент избытка воздуха 1,4 со-

ставил 430—570 мг/м

3

по сравнению с 1000—1300 мг/м

3

при слоевом

сжигании рядового угля на соседнем нереконструированном котле. В от-

дельных режимах выход оксидов азота не превышал 200 мг/м

3

.

Расчет экономической эффективности использования шламов от обо-

гащения угля в качестве топлива показал снижение себестоимости 1 Гкал

теплоты (1 кал = 4,186 Дж) на 4,7 руб. (в ценах 1991 г.).

Технико-экономическое сравнение методов обработки отходов фло-

тации углеобогатительных фабрик (складирование в илонакопителях как

с предварительным осушением, так и без осушения) и сжигания в кипя-

щем слое, проведенное специалистами Германии, показывает, что сжи-

гание более экономично с учетом возможности производства и реализа-

ции пара.

Полученные результаты и опыт сжигания высоковлажных органосо-

держащих материалов являются основополагающими для разработки ус-

тановок термического обезвреживания органосодержащих отходов дру-

гих отраслей промышленности, в частности, нефтяной и нефтеперера-

батывающей.

Использование углеотходов в производстве минеральных вяжущих.

В МНИИЭКО ТЭК выполнены исследования химических и физико-ме-

ханических свойств активных минеральных добавок — горелых пород

шахтных террикоников, а также цементов и тяжелых бетонов на их ос-

нове. В качестве объектов были изучены горелые породы терриконов

Восточного Донбасса, Подмосковья, Сахалина, Кизеловского угольного

бассейна, где актуальна задача ликвидации их влияния на окружающую

природную среду, а использование позволяет решить социальные и эко-

номические проблемы в условиях диверсификации производства при за-

крытии шахт.

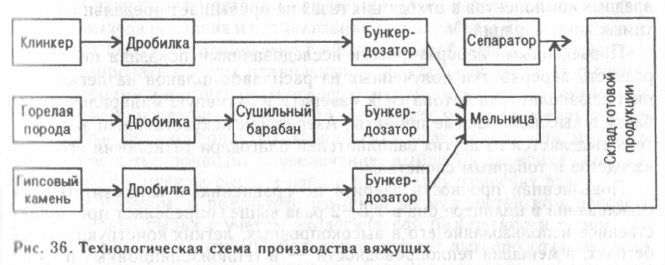

Работа заключалась в проверке пуццолановых свойств горелых пород

и строительно-технических свойств цементов, позволяющих в последу-

ющем на их основе подобрать оптимальные схемы помола клинкеров с

горелыми породами и составить технологический регламент на произ-

водство цементов с использованием горелых пород.

В ходе проведенных исследований, а также по результатам лабора-

торных и заводских испытаний с использованием клинкера Горнозавод-

ского цементного завода и горелых пород терриконов Кизеловского

угольного бассейна установлено, что горелые породы удовлетворяют тре-

бованиям ТУ 26- 1 1 -90 «Добавки для цементов. Активные минеральные

добавки» и могут быть использованы для производства следующих це-

ментов:

портландцементов — рядового ПЦ-400(500)-Д20 и быстротвердею-

щего ПЦ-400(500)-Д20Б;

цементов — тампонажных ПЦ-400(500)-Д20Т и ПЦ-400-Д40Т, тон-

комолотых ТМЦ 300, 400, 500, пуццолановых ПЦ 300, 400.

В исследуемых образцах цемента содержание горелых пород состав-

ляло от 5 до 80%. С учетом полученных результатов выполнены расчеты

производственных программ в зависимости от базы технологического

оборудования. Сравнительная оценка существующих помольных ком-

плексов показала, что открытый цикл помола, когда измельчение мате-

риала проводится за один его проход по длине мельницы, эффективен

при выпуске рядовых цементов ПЦ-Д20. При увеличении содержания

активной минеральной добавки (горелых пород) до 80% для сохранения

активности цементов необходимо увеличивать тонкость их помола, что

экономичнее делать при замкнутых схемах помола, когда измельченный

материал после сепарации повторно или несколько раз возвращают в

мельницу для доизмельчения (рис. 36).

Таким образом, в процессе исследований установлена рациональная

схема помола (обеспечивающая производительность 400 тыс. т цемента

в год) в зависимости от транспортных развязок, экономичности и воз-

можности максимального использования горелых пород.

В условиях тенденции роста транспортных издержек полученные ре-

зультаты свидетельствуют о целесообразности переработки перегорев-

ших шахтных террикоников с последующим их использованием на близ-

лежащих цементных заводах.

Комплексная переработка отходов добычи и обогащения угля. Рас-

сматриваемая технология предусматривает получение расплавов с пере-

работкой образующихся шлаков на различные строительные материалы;

утилизацию избыточного тепла; выделение металлов и улавливание золь-

ных уносов с повышенным содержанием ценных микроэлементов, при-

годных для дальнейшего извлечения. Среди альтернативных агрегатов

для переработки углеотходов, а также углей с высоким содержанием мик-

роэлементов (например, германия) были рассмотрены циклонная, кон-

вертерная, индукционная печи и топочно-барботажный агрегат (ТБА).

Требованиям комплексного использования углеотходов с получением по-

лезных продуктов и обеспечением экологически безопасных выбросов

газов больше отвечает топочно-барботажный агрегат.

Выполненный расчет плавки кизеловских (ОФ шахты «Шумихин-

ская») и донецких углеотходов (ОФ шахты «Октябрьская-Южная») по-

казал, что выделяющегося тепла от сжигания отходов при содержании

в них не менее 20—22% органического углерода достаточно не только

для получения расплава минеральной части, но и для утилизации тепла

с последующей реализацией его потребителям. Для условий шахты «Ок-

тябрьская-Южная» таким потребителем может быть станция деминера-

лизации шахтных вод.

При полном сжигании углеотходов образуются отходящие газы, со-

держащие преимущественно диоксид углерода, азот, пары воды и мик-

ропримеси загрязняющих компонентов в виде диоксида серы, оксидов

азота, антрацена, пирена, бонз(а)пирена, хлорида и фторида водорода, а

также металлов, уносимых с пылью.

Термодинамическое моделирование процесса плавки показало, что

при подаче в расплав обогащенного кислородом дутья теоретически воз-

можно получение экологически чистых газов. Содержание токсичных и

вредных компонентов в отходящих газах не превышает предельно допус-

тимых концентраций.

Проведенными лабораторными исследованиями показана целесооб-

разность переработки полученных из расплавов шлаков на легкие по-

ристые заполнители бетона типа «азерит» и активную минеральную до-

бавку в высокомарочные цементы. Азерит как искусственный заполни-

тель выделяется из других заполнителей благодаря технологии его про-

изводства и товарным свойствам.

Повышенная прочность азерита по сравнению с керамзитом (при

сдавливании в цилиндре она в 1,5—2 раза выше) определяет преимуще-

ственное использование его в высокопрочных, легких конструкционных

бетонах, а меньшая теплопроводность — в теплоизоляционных целях.

Были проведены эксперименты по плавлению шлаков, полученных

при сжигании германиеносных углей, а также отходов обогатительных

фабрик. Плавка проводилась в индукционной печи. В уловленной пыли

отмечено увеличение концентрации германия от 30 до 50 раз. Содержа-

ние германия в 1 т уловленной пыли составляло от 1,4 до 8,7 кг.

Проведенный технико-экономический расчет свидетельствует о том,

что переработка таких шлаков и углеотходов является высокорентабель-

ным производством при окупаемости инвестиции в течение 2 лет. Так,

при переработке 100 тыс. т углеотходов в год в качестве товарной про-

дукции можно получить 63 тыс. т шлака, 17,7 т/ч пара и германиевый

концентрат. При эксплуатационных затратах 1,03 млн руб/год объем то-

варной продукции оценивается в сумму 2,02 млн руб.

Опытно-промышленная проверка получения расплавов на основе уг-

леотходов и товарной продукции — минеральной ваты была проведена

на действующей вагранке завода теплоизоляционных изделий.

Основными компонентами шихты являлись отходы обогащения кизе-

ловских углей и местные известняки. Предварительными расчетами был

установлен состав шихты для получения минеральной ваты, отвечающей

требованиям действующего ГОСТа. Проведены две плавки опытной

шихты, которые показали принципиальную возможность получения то-

варной продукции высшего качества, снижения расхода кокса на 18 —

25%.

Однако углеотходы с корректирующей добавкой — тугоплавким, рас-

творяющимся в основном расплаве известняком, дали «длинные» рас-

плавы с временем гомогенизации, превышающим расчетные интервалы

загрузки вагранки в 1,5 — 2 раза. Из-за замедленной скорости плавления

шихты вагранка с естественной тягой и малой высотой огневой зоны

плавления затухает. При скорости загрузки, соответствующей скорости

расплава шихты, резко падает выход готового расплава и его не хватает

на качественный раздув центробежно-дутьевым способом и стабильную

работу минераловатного конвейера.

Для ускорения гомогенизации расплава целесообразна замена туго-

плавкого известняка мергелем или мергелистым известняком. Для уве-

личения выхода расплава и стабилизации ритма работы минераловатного

конвейера шихты с «длинными» расплавами необходимо расплавлять и

гомогенизировать в таких плавильных агрегатах, как вагранка с двумя-

тремя фурмами и интенсивным подогретым дутьем, ванны и электропечи.

По результатам плавки установлено, например, что применение в каче-

стве сырья высокосернистых кизеловских углеотходов при холодном

воздушном дутье приводит к увеличению выбросов диоксида серы (по

сравнению со шлаком-сырьем одного из металлургических заводов).

Таким образом, в результате изучения возможностей комплексного

использования сырья с учетом экологической безопасности технологий

установлено, что топочно-барботажный агрегат выгодно отличается от

других и позволяет решить задачу по созданию технологии получения

расплавов на основе углеотходов и использования шлаков при произ-

водстве литого щебня, шлаковой пемзы, легких пористых заполнителей

бетонов типа «азерит», минеральной ваты и другой товарной продукции.

Сплавы металлов в зависимости от концентрации в них цветных металлов

могут быть реализованы для переработки заводом черной или цветной

металлургии.

Эффективная переработка углеотходов с высоким содержанием ред-

ких элементов указанным способом возможна при строительстве пла-

вильных агрегатов вблизи от источников дешевой энергии, напри-

мер, месторождений Западной и Восточной Сибири, а также Дальнего

Востока.

Использование углеотходов в производстве строительных матери-

алов и изделий [1]. Промышленное применение углеотходов в произ-

водстве строительных материалов началось с того, что из горелых пород

шахтных террикоников с добавлением в них небольшого количества из-

вести и портландцемента были получены бетоны, которые использова-

лись для изготовления стенового камня. Позднее дробленые горелые по-

роды стали применяться в качестве наполнителей при производстве ка-

менных и отделочных работ. В ряде городов Кузбасса (Кемерово, Про-

копьевск) до сих пор стоят построенные жилые и промышленные здания,

где фундаменты, кирпичная кладка стен и штукатурка выполнены на рас-

творах из горелых пород.

МНИИЭКО ТЭК совместно со специализированными организациями

строительного профиля провел лабораторные и опытно-промышленные

работы по использованию шахтных горелых пород Кизеловского уголь-

ного бассейна в производстве строительных материалов и изделий на их

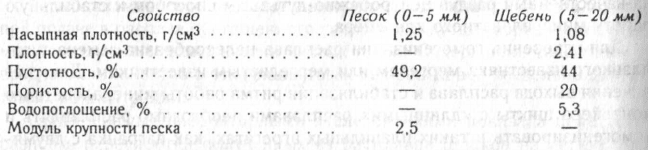

основе. Установлено, что после дробления и классификации горелой по-

роды получается щебень и горелопородный песок различных фракций с

достаточно высокими физико-механическими свойствами:

Установлено, что прочностные свойства горелых пород шахтных тер-

рикоников изменяются в довольно широких пределах. Так, фракция

щебня 5—20 мм соответствует марке 200—300 по прочности, а фракция

20—40 мм — марке 200—600. Данный материал выдерживает 15 — 50

циклов попеременного замораживания и оттаивания, воздухоустойчив,

коэффициент размягчения не более 0,15. По механической прочности

горелые породы могут использоваться в качестве щебня в производстве

бетонов марок до 300 включительно.

Наличие в вещественном составе перегоревших пород активных раз-

новидностей оксидов железа (1,15—10,3%), алюминия (8,15—16,1%) и

кремния (51,5—83%), возникающих вследствие нарушения молекуляр-

ных связей глинистых минералов при обезвоживании и диспергации час-

тиц в процессе самообжига, обусловливает высокую гидравлическую ак-

тивность. Согласно классификации Г.И. Книгиной, величина глинисто-

железистого модуля горелых пород Кизеловского бассейна составляет

более 0,45, что позволяет вводить их в тонкомолотом виде в состав бе-

тонной смеси взамен части цемента без снижения прочностных показа-

телей цементного камня. При этом выявлено, что добавка к цементу 30—

40% тонкомолотой горелой породы значительно повышает стойкость це-

ментного камня против воздействия агрессивных сред. МНИИЭКО ТЭК

совместно с кафедрой строительного производства Пермского сельхоз-

института и заводом крупнопанельного домостроения «Главзападурал-

строя» (г. Пермь) подтверждена техническая возможность и экономи-

ческая целесообразность использования в производстве керамзитобетона

горелопородного песка взамен кварцевого. Разработаны составы керам-

зитобетонной смеси с песком из горелой породы. Получен керамзитобе-

тон марок М50 и М75 с объемной массой 1000—1200 кг/м

3

, при этом

расход цемента снижается на 15—30%. Технические характеристики по-

лученного бетона (теплопроводность, паропроницаемость, влагоемкость

и др.) полностью соответствуют предъявляемым требованиям и обеспе-

чивают изготовление наружных стеновых панелей с нужными теплофи-

зическими свойствами.

«Главзападуралстроем» изготовлены фундаментные блоки ФС-4 и

плиты теплотрасс П-5Д, получен бетон марки М300. Испытания их на

морозостойкость показали, что образцы выдержали 50 циклов попере-

менного замораживания и оттаивания без потери прочности.

На Пермском заводе силикатных панелей выпущены и испытаны

опытные партии цветных бетонных фасадных и тротуарных плит. В со-

ставе бетона в качестве заполнителя и пигмента использована горелая

порода, а в качестве вяжущего — белый портландцемент марки М400.

Отформованные изделия подвергались тепловой обработке в обычном

режиме. Полученные качественные характеристики изделий соответст-

вуют требованиям стандартов на бетонные фасадные и тротуарные плиты.

Фактурный слой изделий имеет розовую окраску, дефекты отсутствуют.

В настоящее время в г. Перми осуществлено строительство двух жилых

ломов с применением бетонной фасадной плитки из горелых пород для

облицовки.

Освоение опытного производства строительных материалов и изделий

из углеотходов показало, что применение шахтных горелых пород в виде

активной минеральной добавки или песчано-щебеночной смеси не тре-

бует технологических изменений и снижает расход цемента на 15 — 30%

без ухудшения его физико-технических характеристик.

В последние годы вскрышные (вмещающие) породы и отходы обо-

гащения угля находят все большее применение в качестве основного

сырья или топливно-минеральных добавок в производстве кирпича. Ре-

ализация использования углеотходов осуществляется специальными за-

водами, цехами или отдельными установками, которые входят в состав

угольных предприятий или подчиненных специализированных организа-

ций.

Наиболее длительный опыт такого использования углеотходов име-

ется в АО «Интауголь», где около 50 лет действует завод по выпуску

кирпича из свежедобытой шахтной породы производительностью

15 млн штук в год. Технология изготовления кирпича разработана Ин-

тинским кирпичным заводом совместно с ПечорНИИпроектом и прин-

ципиально не отличается от традиционной, где сырьем служит глина. По-

рода из шахты после вылеживания на территории завода подается в при-

емный бункер, затем в щековую дробилку и бегуны. Раздробленный и

измельченный материал поступает в глиномешалку, где влажность шихты

доводится до 18,5—21,5 %, а затем на формование в ленточный пресс,

Выходящий из пресса брус разрезается полуавтоматом. Кирпич-сырец

укладывается в вагонетки и подается в камерные сушилки. Изделия

сушат теплом отходящих дымовых газов, образующихся при самообжиге

кирпича в напольных кольцевых печах в результате выгорания топлива

из углесодержащей породы. Выделяющегося при этом тепла достаточно

для обжига кирпича и сушки сырца. Температура обжига 950—930 °С,

цикл обжига — 85 ч. Выпускаемый кирпич имеет марки 75—150, все

показатели которого, в том числе морозостойкость, соответствуют

ГОСТу. Как показывает опыт завода, для получения качественного кир-

пича содержание органического вещества в шихте не должно превышать

10%. В случае превышения его содержания снижается прочность кир-

пича, происходит неполное выгорание органического вещества, особенно

в средней части изделия. Получаемый из шахтной породы кирпич легче

глиняного и обладает лучшими теплоизоляционными свойствами.

Заслуживает внимания опыт использования отходов обогащения

ЦСФ «Абашевская» (г. Новокузнецк, Кемеровская обл.) для выпуска

строительного кирпича. Цех по производству кирпича производительнос-

тью 10 млн штук в год расположен на одной промышленной площадке

с обогатительной фабрикой. Отходы углеобогащения по транспортеру

поступают в подготовительное отделение цеха, где дробятся и измель-

чаются до крупности менее 1 мм. Для дробления используется щековая

и молотковая дробилки, для измельчения — тангенциальная дробилка

ММТ. Измельченная шихта поступает в двухвальный лопастной смеси-

тель, где перемешивается и увлажняется. В формовочном отделении

масса еще более тщательно перемешивается смесителем, измельчается

на вальцах тонкого помола и одновременно увлажняется до формовочной

влажности. В зависимости от принятой схемы получения кирпича-сырца

подготовленная масса идет на формование или полусухое прессование

полученные изделия поступают на сушку и обжиг в специальные печи.

Использование отходов обогащения позволяет сократить до 50% расход

технологического топлива и получать кирпич высоких марок.

В целом объем использования отходов обогащения как топливно-ми-

неральных добавок в шихту кирпичных заводов страны пока незначителен

и составляет 0,6—0,7 млн т в год. Потребность же в них значительно

выше.

Использование углеотходов в строительстве искусственных

земляных сооружений и автодорог. Практическое применение

углеотходов в качестве грунтового материала известно давно. В

настоящее время они

широко используются при возведении дамб шламоотстойников и плотин

прудов-осветлителей, отсыпке строительных площадок, вертикальной

планировке поверхности, строительстве автодорог. Для отсыпки дамб и

плотин обычно используются углеотходы, которые характеризуются низ-

кими коэффициентами фильтрации (Кф < 5 •10

-5

м/сут) и высокой плот-

ностью (1,8—1,9 г/см

3

). Такая степень водопроницаемости и плотности

углеотходов достигается соответствующим уплотнением. Технология ук-

ладки углеотходов в тело дамбы или плотины не отличается от традици-

онной [24-25).

Начиная с 1985 г., на насыпных грунтах из шахтных горелых пород

и отходов обогащения успешно ведется крупномасштабное строитель-

ство микрорайонов в г. Новокузнецке. Только в 1987 г. на эти цели здесь

использовано около 500 тыс. м

3

пород. Технология отсыпки строитель-

ных площадок и вертикальных планировок поверхности рассчитана на

обеспечение требуемых плотности и водонепроницаемости применяемых

грунтов. На предусмотренной к отсыпке строительной площадке среза-

ется почвенно-растительный слой, который используется для озеленения

отсыпанных участков. Углеотходы укладываются послойно, разравнива-

ются бульдозерами, увлажняются и уплотняются с помощью катков. Не-

обходимое уплотнение достигается многократными (10—12) проходами

по одному следу тридцатитонными катками на пневматическом ходу. При

этом степень увлажнения грунта обеспечивается такой, чтобы мелко-

зернистая часть отходов после уплотнения достигла тугопластичной кон-

систенции. Мощность отсыпаемого слоя равна 50 см, общая мощность

отсыпки 5—8 м. Отсыпка и планировка регламентированы техническими

условиями, разработанными МНИИЭКО ТЭК и согласованными с Ин-

ститутом оснований и подземных сооружений б. Госстроя СССР.

В последние годы выявилась возможность использования вскрыш-

ных пород разрезов при создании искусственных фильтрующих массивов

для очистки карьерных вод, сбрасываемых в естественные водоемы.

Фильтрующий массив из вскрышных пород является простейшим гид-

ротехническим сооружением, которое позволяет в процессе фильтрации

задерживать содержащиеся в карьерных водах взвешенные вещества и

другие примеси. Породы, уложенные в тело искусственного фильтрую-

щего массива, не должны содержать растворимые вещества и компо-

ненты, отрицательно влияющие на качество протекающей через них

сточной воды.

Применение искусственных фильтрующих массивов осуществляется

на разрезах концерна «Кузбассразрезуголь». При их формировании

вскрышные породы обычно укладываются послойно, затем планируются

и уплотняются. Отсыпка породы осуществляется автосамосвалами. При

соблюдении определенных технологических условий (направление и

длина пути фильтрации, размеры зоны просачивания и др.) достигается

высокая (до 99%) степень осветления карьерных вод. Это позволяет в

ряде случаев отказаться от строительства дорогостоящих водоочистных

сооружений и снизить эксплуатационные расходы на очистку карьерных

вод от механических примесей.

Применение углеотходов в дорожном строительстве до последнего

времени не носило систематического характера. Первоначально шахтные

горелые породы использовались в качестве подстилающих слоев и «до-

рожной одежды», позднее — и для оснований автодорог.

Горелые породы, слагающие терриконы и плоские породные отвалы,

обладают высокими технологическими свойствами: потери их при про-

каливании не превышают 5% и пластичность не более 1. Многие горелые

породы обладают вяжущими свойствами, и их можно хорошо уплот-

нить при укатке тяжеловесными катками. Плотность указанных слоев

может достигать 1,85—1,90 г/см

3

. В результате укатки улучшается гра-

нулометрический состав горелой породы, образуется значительное ко-

личество мелочи, способствующей естественной цементации материала.

Морозостойкость горелых пород полностью удовлетворяет требования

ГОСТа.

Одним из основных критериев пригодности углеотходов вообще и го-

релых пород, в частности, для использования в качестве насыпных грун-

тов при строительстве автодорог, является способность материала к пу-

чению. Установлено, что большинство углеотходов по этому показателю

вполне пригодно для отсыпки земляного полотна с условием обязатель-

ного комплекса мероприятий по обеспечению его устойчивости, особенно

верхних слоев, которые могут находиться в зоне промерзания. К таким

мероприятиям относятся: применение морозозащитных слоев в верхней

части и на откосах насыпи земляного полотна, устройство изолирующего

слоя в основании земляного полотна, использование дренажных или ка-

пилляропрерывающих слоев, уплотнение и укрепление поверхности от-

косов, уплотнение углеотходов (является также мерой по предупрежде-

нию их самовозгорания). В случае невозможности достижения требуемой

степени уплотнения углеотходов при возведении земляного полотна авто-

дорог укладывается изолирующий слой из нейтрального материала

(глина, суглинок) толщиной не менее 0,25—0,3 м [26].

К настоящему времени практический опыт использования углеот-

ходов в дорожном строительстве имеется во всех угольных регионах Рос-

сии. В крупных масштабах они используются и на Украине.

В 1985 г. шахтостроительным управлением АО «Кизелуголь» постро-

ен участок автодороги Пермь — Соликамск. В укрепленном основании

дороги использована горелая порода шахты «Северная», близкая к оп-

тимальному составу. Строительство производилось по упрощенной тех-

нологии, путем перемешивания породы с цементом непосредственно на

строящемся участке с помощью автогрейдера. Несмотря на это, прове-

денное через год обследование показало хорошее состояние участка. Мо-

дуль упругости «дорожной одежды» составляет 400 МПа, что соответ-

ствует расчетному. Экономический эффект от применения смесей из го-

релой породы составил 11,5 тыс. руб. на 1 км дороги (в ценах 1984 г.).

В общем случае эффективный радиус перевозки пород по железной до-

роге для Пермской области составляет 400 км.

В производстве дорожно-строительных материалов большой интерес

представляет использование молотой горелой породы в качестве мине-

рального порошка, являющегося дефицитным материалом при изготов-

лении асфальтобетона. Как показали испытания, молотые активирован-

ные горелые породы могут полностью заменить минеральный порошок

из известняка при производстве асфальтобетона без снижения его проч-

ностных характеристик.

Таким образом, образующиеся в процессе добычи и переработки

углей отходы производства, в том числе горелые породы террикоников,

находят все более широкое применение в дорожном строительстве при

возведении земляного полотна, оснований, покрытия и укрепления от-

косов. Эколого-экономическая эффективность такого подхода не вызы-

вает сомнений и подтверждается практикой передовых предприятий от-

расли и других специализированных организаций.

Использование углеотходов в сельском хозяйстве. В

отечественной

и зарубежной практике уже длительное время проявляется определенный

интерес к применению углесодержащих отходов добычи и переработки

бурых и каменных углей в качестве нетрадиционных видов органо-мине-

ральных удобрений (углеудобрений). Это обусловлено довольно высоким

содержанием в углеотходах органического вещества (20—25% и выше),

наличием в них необходимых растениям микроэлементов (бор, цинк, ни-

кель, молибден, марганец, медь, кобальт) и серы, а также большой ем-

костью поглощения, что способствует в целом повышению плодородия

обрабатываемых почв и улучшению их механической структуры.

Начиная с 1976 г., МНИИЭКО ТЭК совместно с организациями

сельскохозяйственного профиля (Пермская государственная сельскохо-

зяйственная опытная станция, Пермский сельскохозяйственный инсти-

тут, Московская сельскохозяйственная академия и др.) ведутся плано-

мерные исследования удобрений и мелиорантов на основе отходов угле-

добычи и обогащения бурых и каменных углей. Установлено, что по свое-

му вещественному составу и агрохимическим свойствам углеотходы боль-

шинства предприятий угольной промышленности представляют собой