Худяков И.Ф.(ред.)Технология вторичных цветных металлов

Подождите немного. Документ загружается.

до 30%) являются возвратом и идут на повторное оку-

скование. Окатыши (их состав, %: 10—15 Си, 15—25 Zn,

1—2 Pb, 0,5 Sn, 5—8 Fe, 15—20Si0

2

, 3—5CaO, 3—5 C)

направляют на восстановительную плавку в шахтных

печах. Газы трубчатых печей очищают от пыли в цикло-

нах и рукавных фильтрах. Пылевынос при горячем ока-

тывании составляет 5—7% от массы шихты.

Технология горячего окатывания соров, шлаков, пы-

лей и других подобных материалов отличается просто-

той, высокой производительностью, возможностью внед-

рения автоматического управления процессом.

§ 9. Первичная переработка лома

свинцовых аккумуляторов

На предприятия по переработке аккумуляторного

лома и на заготовительные пункты Союзвторцветмета

аккумуляторы поступают с частично слитым электроли-

том. Степень разрушения баков и пластин может быть

самой различной. Габаритные размеры автотракторных

аккумуляторов не превышают 600X300X300 мм, масса

14—70 кг. Аккумуляторы большей мощности имеют раз-

меры 700X400X1200 мм и массу 500—700 кг.

Отработанные аккумуляторы содержат 31—36% ме-

таллического сурьмянистого свинца, 27—37% сульфат-

но-окисного свинца в виде шлама, 25—40% органиче-

ских материалов и 1,5—2,0% стальных деталей.

До 10% свинца выпадает на дно бака в виде облом-

ков свинцовых пластин и сульфатно-окисного шлама.

Влажность шлама после слива электролита составляет

16—18%; он содержит, %: 63—70 Pb; 1,0 Sb; 0,02 Си,

1—2 органической массы.

Засоренность неразделанного аккумуляторного лома

без электролита составляет 40—45%.

Применяются и разработаны различные варианты

технологических схем и аппаратуры для первичной пе-

реработки отработанных аккумуляторов, отличающиеся

уровнем механизации, способами обогащения сырья,

конструкцией аппаратов, номенклатурой и качеством

товарной продукции и отходов производства.

Технология первичной переработки лома свинцовых

аккумуляторов должна удовлетворять следующим тре-

бованиям:

80

а) непрерывность и полная механизация процесса',

б) обеспечение возможности одновременной перера-

ботки всех видов аккумуляторов при любой степени

амортизации;

в) обеспечение комплексности и безотходности про-

изводства с получением металлического сурьмянистого

сырья, низкосурьмянистого сульфатно-окисного свинцо-

вого продукта и органической массы, содержащей не

более 0,2% РЬ;

г) исключение загрязнения окружающей среды.

Все технологические схемы первичной переработки

лома свинцовых аккумуляторов можно разделить на ма-

ломеханизированные и поточные. К маломеханизирован-

ным относятся схемы, предусматривающие ручную раз-

делку аккумуляторов или разделку с частичным приме-

нением механизмов, не исключающих применение руч-

ного труда.

Ручная разделка сводится к разрушению баков ак-

кумуляторов вручную с последующей ручной сортиров-

кой кусков коробок или пакетов пластин и клеммной

части аккумуляторов. Присыпавшийся шлам собирают

и передают потребителям вместе с пакетами пластин.

Куски коробок и часть сепараторов, содержащие значи-

тельное количество свинцового шлама, вывозят в отвал.

Такая технология сопровождается значительными поте-

рями свинца (не менее 10%), загрязнением почвы элек-

тролитом, захламлением мест отвалов баками и т. д.

Используют также схему с механизацией отделения

верхней клеммной части аккумулятора. При этом акку-

мулятор на транспортере перемещается в зону действия

ножа гильотины. Отрубаемая клеммная часть аккумуля-

тора после ручной выборки обломков крышки является

товарной продукцией (90—91% свинца и 1—2% органи-

ческой массы). Выход этого продукта составляет 4—6%

от исходного сырья. Вторым продуктом являются пла-

стины и шлам, извлекаемые из баков. Он содержит 73—

80% свинца и 8—10% органической массы. Баки с

остатками шлама направляют в отвал.

К недостаткам схемы следует отнести повышенные

потери свинца, неудовлетворительные условия труда,

неизбежные загрязнения окружающей среды.

На одном из отечественных заводов используют схе-

му с предварительным дроблением аккумуляторного ло-

ма, что позволяет усреднить состав исходного сырья.

6-800

81

Дробленый в щековой дробилке лом с размером кусков

200 мм подают на сортировочный конвейер, где вручную

отбирают крупные куски баков, посторонние предметы.

Отходы направляют в отвал, а свинцовый продукт—-на

металлургическую переработку. В отвальном органиче-

ском продукте содержится 10—12% свинца, а в свинцо-

вом продукте 12—15% органических веществ. Преду-

смотрены организация промывки органической массы в

перфорированном барабане с целью удаления остатков

свинца и последующее улавливание свинцового шлама

в отстойниках.

К достоинству схемы следует отнести ее простоту,

однако необходимость применения ручного труда в тя-

желых санитарно-гигиенических условиях, значительная

засоренность свинцового продукта органическими веще-

ствами не позволяют считать эту технологию перспек-

тивной.

В ГДР разработана установка разделки аккумуля-

торного лома с сохранением баков. Транспортер подает

аккумуляторы в камеру разогрева, где мастика рас-

плавляется, баки опрокидываются и металлсодержащая

часть при помощи вибраторов выгружается в приемник

с решеткой. Электролит через решетку стекает в отстой-

ник, там же осаждается шлам. Пакеты металлических

пластин с сепараторами и свинцовый шлам раздельно на-

правляют потребителям. Производительность установки

равна 2 т/ч. Такая технология не исключает ручного

труда в связи с необходимостью выборки пригодных к

разделке и повторному использованию баков аккумуля-

торных батарей.

Фирма Gold incorporated metals (США) использует

установку механизированной разделки лома аккумуля-

торов, на которой получают четыре продукта: металли-

ческий сурьмянистый свинец, смешанный свинцовый

продукт, шлам и органическую массу.

Целые отработанные батареи цепным транспортером

подаются к горизонтально установленной дисковой пи-

ле, которая срезает крышку аккумулятора с клеммной

частью. Затем из коробок вручную вытряхивают пакет

пластин и направляют их на склад. Баки и крышки с

клеммной частью подвергают ручной разборке на кон-

вейере и раздельно дробят в молотковых дробилках с

получением товарного свинцового продукта и органиче-

ской массы. Электролит и шлам направляют в отстой-

82

ники, из которых шлам периодически выгружают, а

электролит нейтрализуют раствором аммиака. Произво-

дительность установки составляет 10 000 т/год.

Несмотря на более высокий уровень механизации,

эта технология не обеспечивает высокого качества то-

варной продукции и извлечения свинца, не ликвидирует

ручной труд. В переработку можно направлять аккуму-

ляторы только определенных типов и с целыми баками.

Отмеченные выше недостатки технологических схем

с малой механизацией удается частично или полностью

ликвидировать при использовании поточных схем пере-

работки аккумуляторного лома.

В основе поточной переработки лежит гравитацион-

ный способ обогащения измельченного аккумуляторного

лома с получением трех продуктов: металлического

сурьмянистого свинца, сульфатноокисного продукта и

органической массы. Гравитационное обогащение может

быть сухим или мокрым.

Сухие методы обогащения — разделение дробленого

аккумуляторного лома в воздушном потоке на продук-

ты, значительно отличающиеся по плотности: на метал-

лический свинец, активную массу (сульфатно-окисный

свинцовый продукт) и органическую массу (материал

сепараторов и баков). Перед воздушной сепарацией

обязательными операциями являются слив электролита,

дробление аккумуляторного лома, отсев увлажненной

мелкой фракции, иногда подсушивание сырья. В качест-

ве примера ниже описана схема пневмосепарации, раз-

работанная во ВНИИПвторцветмете.

Аккумуляторный лом подвергают двустадийному

дроблению. После дробления в одновалковой дробилке

до 200 мм лом поступает на вторую стадию дробления

до крупности 3—5 мм, что обеспечивает полное разде-

ление решеток и набивки.

Дробленое сырье подвергают предварительному гро-

хочению на виброгрохоте с разгрузочным отверстием

диаметром 5 мм для отделения основной массы суль-

фатно-окисного продукта, выход которого составляет

13—15%. Надрешетный продукт грохота, содержащий

куски металлического свинца, сепараторов и органиче-

ской массы баков, направляют на двустадийную пнев-

матическую сепарацию в аппаратах конструкции инсти-

тута. При этом выделяют тяжелую фракцию в виде ме-

таллического сурьмянистого свинца (выход 22—25%).

6*

83

Легкую фракцию (активная и органическая масса) на-

правляют в воздухоочистительную систему, которая

состоит из антициклона, циклона и рукавного фильтра.

Ниже приведены показатели одностадийной пневмати-

ческой сепарации в вертикальном сепараторе:

Выделенную в системе легкую фракцию подвергают

грохочению в барабанном грохоте с отверстием сит

5 мм. Фракцию —5 мм (сульфатно-окисный продукт)

объединяют с подрешетным продуктом операции пред-

варительного грохочения.

Производительность установки 2—3 т/ч. Металличе-

ский свинец содержит 85—86% Pb и 3—4% Sb; суль-

фатно-окисный свинец 65—70% Pb и 3—4% Sb; органи-

ческая масса 7—8% свинецсодержащих компонентов.

Технология не исключает возможности засорения

сульфатно-окисного продукта мелкими кусками (—5 мм)

металлического свинца и решеток. Характерно высокое

содержание свинца в отвальном продукте.

При использовании мокрых методов обогащения в

переработке аккумуляторного лома отпадает необходи-

мость в сливе электролита из аккумуляторов, сушке

сырья и применении систем пылеулавливания. Обяза-

тельными операциями являются дробление сырья, суш-

ка товарной продукции.

В качестве рабочей среды используют воду, а для

разделения компонентов сырья — мокрую классифика-

цию по крупности, гидравлическую сепарацию и обога-

щение в тяжелых средах.

Известен ряд разработанных вариантов технологиче-

ских схем с применением мокрых методов обогащения.

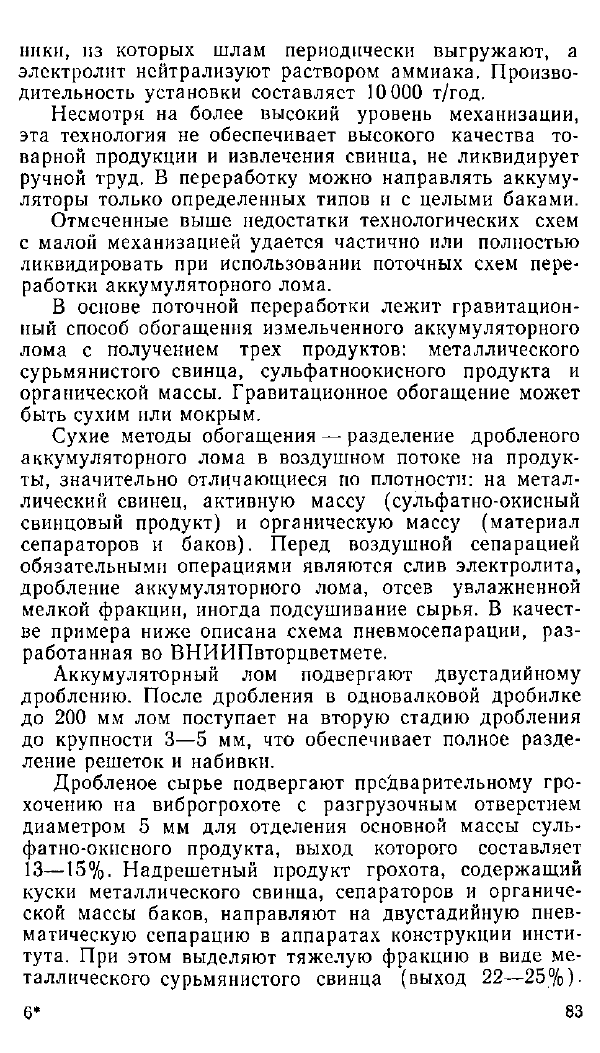

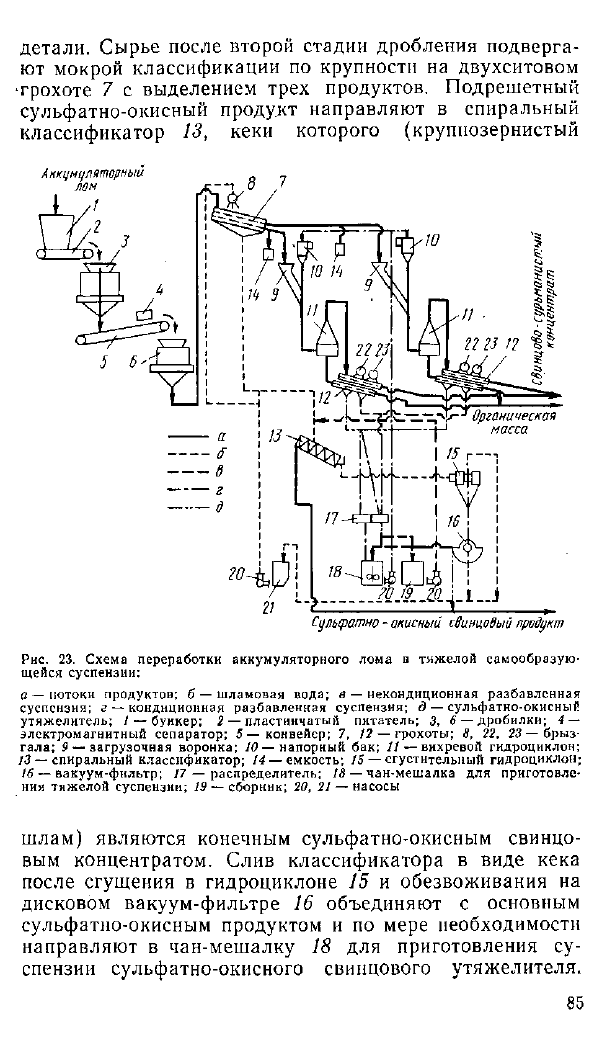

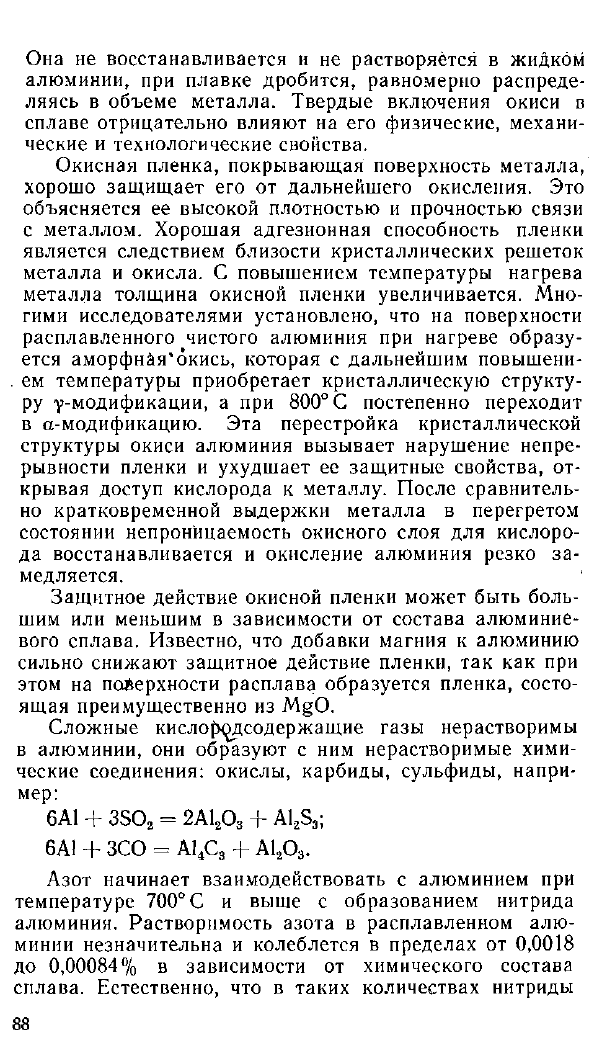

На рис. 23 представлена схема переработки отрабо-

танных аккумуляторов в тяжелой самообразующейся

суспензии, разработанная во ВНИИПвторцветмете.

Из бункера / сырье подается на двустадийное дроб-

ление в зубчатые дробилки 3 и 6. После первой стадии

дробления с помощью электромагнитного сепаратора

типа ЭПР из дробленого материала извлекают стальные

Тяжелая Легкая

фракция фракция

Содержание в продукте, %:

сурьмянистого свинца

органической массы .

сульфатно-окисного продукта

97,45 1,30

0,61 92,17

1,94 6,53

84

детали. Сырье после второй стадии дробления подверга-

ют мокрой классификации по крупности на двухситовом

•грохоте 7 с выделением трех продуктов. Подрешетный

сульфатно-окисный продукт направляют в спиральный

классификатор 13, кеки которого (крупнозернистый

Аккумуляторный

7

Рис. 23. Схема переработки аккумуляторного лома в тяжелой самообразую-

щейся суспензии:

а — потоки продуктов; б — шламовая вода; в — некондиционная разбавленная

суспензия; г — кондиционная разбавленная суспензия; д — сульфатно-окисный

утяжелитель; 1 — бункер; 2— пластинчатый питатель; 3, 6 — дробилки; 4 —

электромагнитный сепаратор; 5—конвейер; 7, 12 — грохоты; 8, 22, 23—брыз-

гала; 9— загрузочная воронка; 10 — напорный бак; И — вихревой гидроциклон;

13 — спиральный классификатор; 14 — емкость; 15 — сгустительный гидроциклон;

16 — вакуум-фильтр; 17 — распределитель; 18 — чан-мешалка для приготовле-

ния тяжелой суспензии; 19 — сборник; 20, 21 — насосы

шлам) являются конечным сульфатно-окисным свинцо-

вым концентратом. Слив классификатора в виде кека

после сгущения в гидроциклоне 15 и обезвоживания на

дисковом вакуум-фильтре 16 объединяют с основным

сульфатно-окисным продуктом и по мере необходимости

направляют в чан-мешалку 18 для приготовления су-

спензии сульфатно-окисного свинцового утяжелителя.

Сцпыратно

-

окисный свинцовый продукт

85

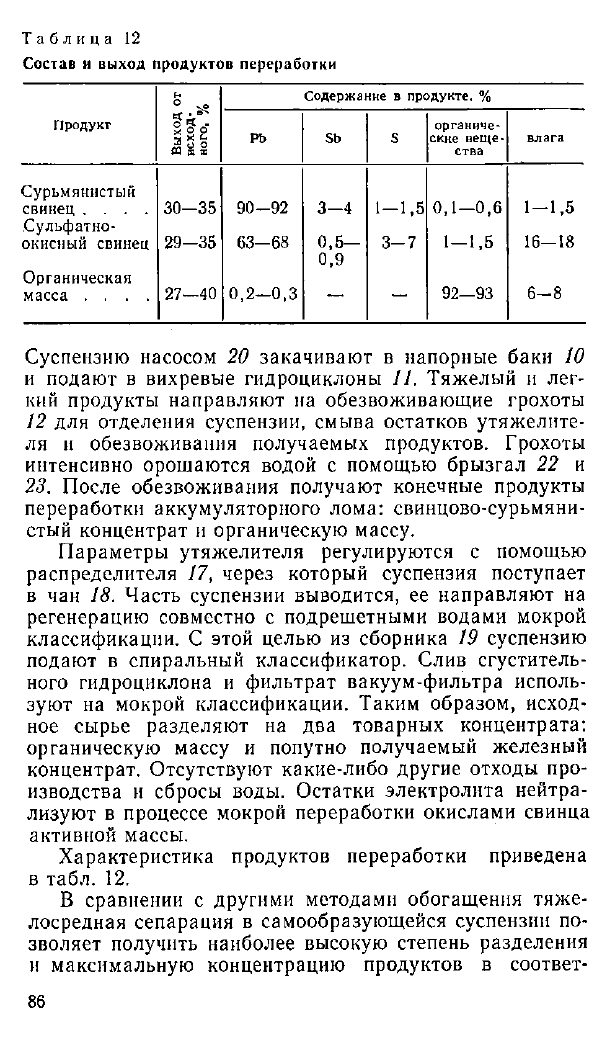

Таблица 12

Состав и выход продуктов переработки

Содержание в продукте, %

Продукт

о

**

-

X О о

т « О

М S Я

РЬ Sb s

органиче-

ские веще-

ства

влага

Сурьмянистый

свинец ....

Сульфатно-

окисный свинец

Органическая

масса ....

30-35

29-35

27—40

90-92

63-68

0,2-0,3

3—4

0,5—

0,9

1-1,5

3-7

0,1—0,6

1-1,5

92—93

1—1,5

16—18

6-8

Суспензию насосом 20 закачивают в напорные баки 10

и подают в вихревые гидроциклоны 11. Тяжелый и лег-

кий продукты направляют на обезвоживающие грохоты

12 для отделения суспензии, смыва остатков утяжелите-

ля и обезвоживания получаемых продуктов. Грохоты

интенсивно орошаются водой с помощью брызгал 22 и

23. После обезвоживания получают конечные продукты

переработки аккумуляторного лома: свинцово-сурьмяни-

стый концентрат и органическую массу.

Параметры утяжелителя регулируются с помощью

распределителя 17, через который суспензия поступает

в чан 18. Часть суспензии выводится, ее направляют на

регенерацию совместно с подрешетными водами мокрой

классификации. С этой целью из сборника 19 суспензию

подают в спиральный классификатор. Слив сгуститель-

ного гидроциклона и фильтрат вакуум-фильтра исполь-

зуют на мокрой классификации. Таким образом, исход-

ное сырье разделяют на два товарных концентрата:

органическую массу и попутно получаемый железный

концентрат. Отсутствуют какие-либо другие отходы про-

изводства и сбросы воды. Остатки электролита нейтра-

лизуют в процессе мокрой переработки окислами свинца

активной массы.

Характеристика продуктов переработки приведена

в табл. 12.

В сравнении с другими методами обогащения тяже-

лосредная сепарация в самообразующейся суспензии по-

зволяет получить наиболее высокую степень разделения

и максимальную концентрацию продуктов в соответ-

86

ствующих фракциях. Это обеспечивается способностью

тонких свинцовых шламов образовывать стабильную

суспензию. Процесс — непрерывный, легко поддается

механизации и автоматизации.

Органическая масса, выделенная при переработке

аккумуляторного лома, может быть использована в ка-

честве модификатора для повышения термической

устойчивости и воспламеняемости каменноугольных бри-

кетов, а также в качестве материала для ввода в буро-

вые и тампонажные растворы. Полиэтилен в виде крош-

ки может быть возвращен в производство аккумулято-

ров для изготовления моноблоков. Поэтому заготовку

и переработку аккумуляторов целесообразно осущест-

влять раздельно с учетом вида материала моноблока.

Это дает возможность наиболее рационально использо-

вать органическую массу в народном хозяйстве.

Глава III

ПРОИЗВОДСТВО ВТОРИЧНОГО

АЛЮМИНИЯ И ЕГО СПЛАВОВ

§ 10. Физико-химические основы

переработки алюминиевого сырья

(теоретическое введение)

Алюминий и компоненты его сплавов взаимодейству-

ют с кислородом, водородом, азотом, парами воды, сер-

нистым и углекислым газами, окисью углерода, различ-

ными углеводами. Наиболее интенсивно газы реагируют

с расплавленным металлом, загрязняя его продуктами

взаимодействия.

С кислородом алюминий активно реагирует при ком-

натной и повышенных температурах, поэтому его

поверхность всегда покрыта окисной пленкой. Интенсив-

ность окисления зависит от влажности окружающей сре-

ды, температуры нагрева и состава сплава. Окись алю-

миния — прочное химическое соединение с очень малой

упругостью диссоциации паров, которая при 750° С со-

ставляет Ю-

40

Па. Теплота образования окиси по реак-

ции 2А1

тв

+1,50

2

=А1

2

0З составляет 1680 кДж/моль.

87

Она не восстанавливается и не растворяется в жидком

алюминии, при плавке дробится, равномерно распреде-

ляясь в объеме металла. Твердые включения окиси в

сплаве отрицательно влияют на его физические, механи-

ческие и технологические свойства.

Окисная пленка, покрывающая поверхность металла,

хорошо защищает его от дальнейшего окисления. Это

объясняется ее высокой плотностью и прочностью связи

с металлом. Хорошая адгезионная способность пленки

является следствием близости кристаллических решеток

металла и окисла. С повышением температуры нагрева

металла толщина окисной пленки увеличивается. Мно-

гими исследователями установлено, что на поверхности

расплавленного чистого алюминия при нагреве образу-

ется аморфная"окись, которая с дальнейшим повышени-

. ем температуры приобретает кристаллическую структу-

ру у-модификации, а при 800° С постепенно переходит

в а-модификацию. Эта перестройка кристаллической

структуры окиси алюминия вызывает нарушение непре-

рывности пленки и ухудшает ее защитные свойства, от-

крывая доступ кислорода к металлу. После сравнитель-

но кратковременной выдержки металла в перегретом

состоянии непроницаемость окисного слоя для кислоро-

да восстанавливается и окисление алюминия резко за-

медляется.

Защитное действие окисной пленки может быть боль-

шим или меньшим в зависимости от состава алюминие-

вого сплава. Известно, что добавки магния к алюминию

сильно снижают защитное действие пленки, так как при

этом на поверхности расплава образуется пленка, состо-

ящая преимущественно из MgO.

Сложные кисло(Х£дсодержащие газы нерастворимы

в алюминии, они образуют с ним нерастворимые хими-

ческие соединения: окислы, карбиды, сульфиды, напри-

мер:

6А1 + 3S0

2

= 2А1

2

0

3

+ A1

2

S

3

;

6А1 + ЗСО = А1

4

С

3

+ А1

2

0

3

.

Азот начинает взаимодействовать с алюминием при

температуре 700°С и выше с образованием нитрида

алюминия. Растворимость азота в расплавленном алю-

минии незначительна и колеблется в пределах от 0,0018

до 0,00084% в зависимости от химического состава

сплава. Естественно, что в таких количествах нитриды

88

отрицательного влияния на свойства сплавов не оказы-

вают. При взаимодействии с водой нитриды гидролизу-

.ются с образованием гидроокиси алюминия и аммиака.

Это хорошо обнаруживается по характерному запаху

при взаимодействии съемов с парами воды.

Растворимость водорода в алюминии увеличивается

•с повышением температуры (как в твердом, так и

в жидком состоянии). Температурная зависимость со-

держания газов при образовании истинных растворов

выражается уравнением

-Ь.

S = Се

2

*

г

,

где 5— растворимость газа, см

3

/100 г металла;

С— константа;

— теплота растворения, кДж/моль;

Т—температура, К;

R— газовая постоянная.

Количество водорода, растворенного в металле, мож-

но подсчитать также по уравнению

ig—=-4+

5

>

>7

г

где S—содержание газа в 100 г металла, см

3

;

р—парциальное давление водорода, р = 1,ЗЗХ

ХЮ

2

Па;

А,В— постоянные;

Т— температура, К-

Постоянные А и В для алюминия (для твердого и

жидкого состояния) следующие:

а в

Твердый алюминий 2080 0,652

Жидкий алюминий 2760 1,356

Ниже приведена растворимость водорода в твердом

и жидком алюминии при различных температурах при

р-= 1,01-10» Па:

В-пвердом металле

Температура, °С . . . 300 400 500 600 660

Содержание водорода,

см

3

/ЮО 0,001 0,005 0,0125 0,026 0,036

В жидком металле

Температура, °С . . . 660

Содержание водорода,

см

3

/100 0,69

700 725 750 800 850

0,92 1,07 1,23 1,67 2,15

89