Груздева И.Г. Лабораторный практикум по бумаге. Материаловедение для полиграфистов

Подождите немного. Документ загружается.

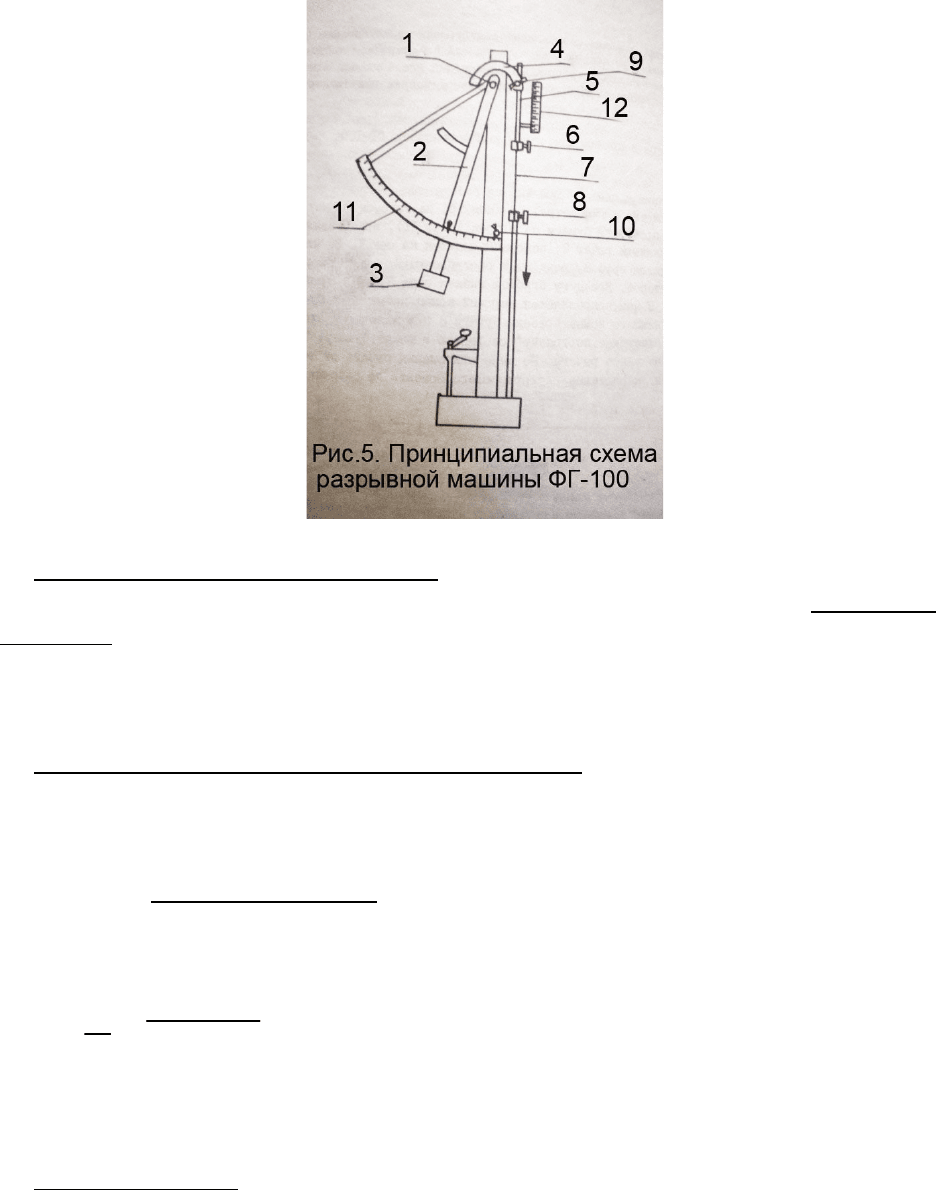

бумаги перед разрывом Δl в мм, которое отсчитывается на вертикальной

линейке с нониусной шкалой 12.

Определение прочности бумаги

Характеристикой прочности бумаги на разрыв является разрывное

усилие Q . Это усилие, необходимое для разрыва полоски бумаги шириной 15

мм. На шкале динамометра его отсчитывают в кгс и переводят в Ньютоны (1

кгс = 10 н).

Определение прочности структуры бумаги

Характеристикой прочности структуры бумаги является показатель

предела прочности P, который не зависит от толщины бумаги, а зависит от

плотности переплетения волокон, степени размола, прочности связей между

ними и др. Предел прочности P рассчитывают как отношение разрывного

усилия к поперечному сечению бумаги с учетом среднего значения толщины

h

ср

:

P =

S

Q

=

ah

Q

ср

, Н/м

2

Поскольку бумага имеет неоднородную толщину и является пористым

материалом, то вместо предела прочности часто используется условный

показатель, аналогичный пределу прочности – разрывная длина.

Разрывная длина – это расчетная длина такой полоски бумаги шириной 15

мм, которая, будучи подвешена за один конец, разрывается под действием

собственного веса. Согласно этому определению, разрывную длину L

рассчитывают по следующей формуле:

21

L =

qa

Q

, где

L – разрывная длина, м

Q – разрывное усилие, H

a – ширина полоски бумаги, м

q – вес квадратного метра бумаги, H|м

2

Характеристика анизотропии

Коэффициент анизотропии К служит для характеристики неоднородности

структуры и свойств бумаги в зависимости от направления в листе. Его

рассчитывают как отношение значений разрывной длины бумаги в

машинном и поперечном направлениях:

K =

поп

маш

L

L

Деформация растяжения

Деформация растяжения характеризуется предельным растяжением и

эффективным модулем предельного растяжения.

Предельное растяжение - это относительная деформация растяжения

бумаги перед разрывом

в процентах, которую рассчитывают по

следующей формуле:

=

0

l

l

× 100 =

200

l

× 100% , где

l

0

– начальная длина полоски, равная 200 мм (так как 40 мм закреплены в

зажимах прибора)

Δl – удлинение бумаги до разрыва, мм

Эффективный модуль растяжения рассчитывают обычным способом как

отношение предела прочности к соответствующей деформации.

E

эф

=

P

=

0

/ ll

P

Н/м

2

(относительная деформация вводится в формулу в долях от единицы, а не

в процентах)

При деформировании вплоть до разрыва в бумаге развиваются не только

упругие деформации, но и остаточные, включая те, которые возникают

вследствие разрушения элементов структуры. Поэтому рассчитываемый

модуль является эффективным и имеет условное значение. Однако он удобен

для общей характеристики деформируемости бумаги при сравнении с

другими материалами, а также для сопоставления деформируемости бумаги

при различных воздействиях.

22

Содержание и форма отчета

В рабочий журнал записываются результаты измерений, расчеты и

результаты расчетов. Полученные показатели вписываются в таблицу

рабочего журнала и в сводную таблицу 1 свойств бумаги.

23

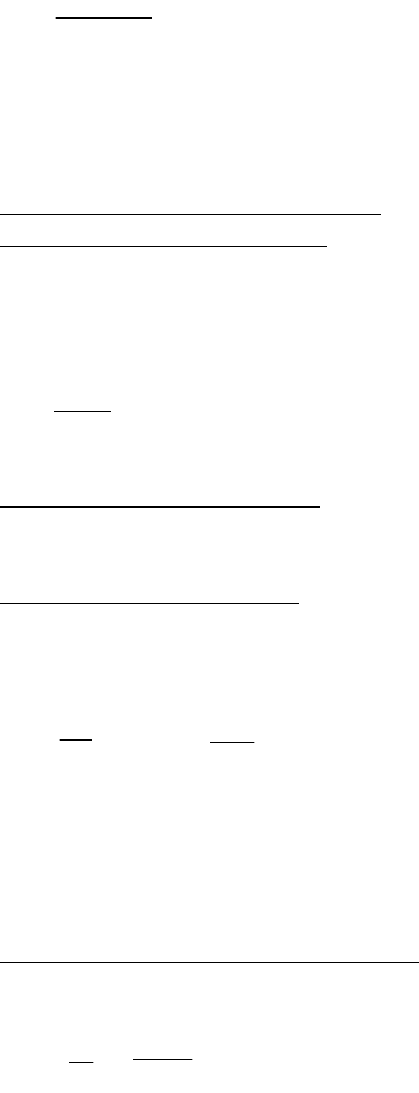

Таблица

Прочностные и деформационные свойства при растяжении

Направление

отлива

Прочностные свойства Деформационные свойства Коэффициент

анизотропии, К

Разрывное

усилие Q

Разрывная

длина,

L, м

Предел

прочности,

P, Н/м

2

Удлинение

перед

разрывом,

Δl, мм

Относительная

деформация,

ε, %

Эффективный

модуль

растяжения,

Е

эф

, Н\м

2

кгс Н

Машинное

Поперечное

24

Лабораторная работа №8

Изучение прочности бумаги на излом

Цель и содержание работы

Ознакомление с методом испытания изгиба бумаги, прочности на изгиб и

деформируемости. При теоретической проработке студенты усваивают

сущность изгиба, как сочетание растяжения и сжатия бумаги, а также

уплотнение ее структуры в зоне изгиба. Важно также представлять, что

изгибы большой интенсивности (малого радиуса кривизны) сопровождаются

разрушением элементов структуры, приводящим к излому.

Приборы и принадлежности

прибор для определения прочности на излом И-1-1 (фальцер);

линейка обычная;

ножницы.

Методика и порядок выполнения работы

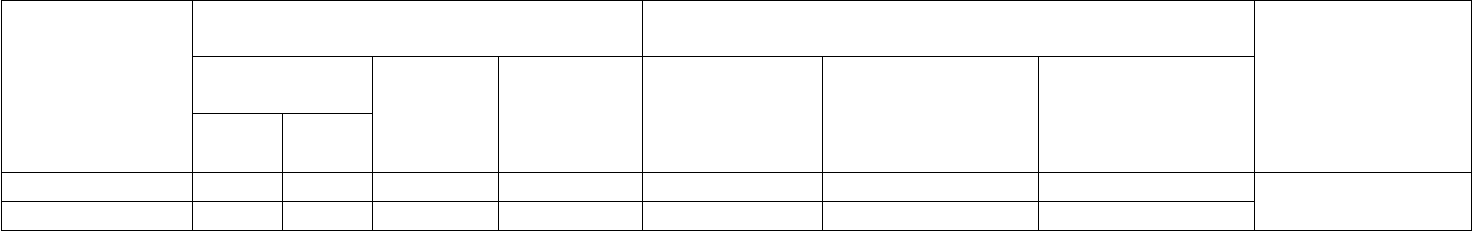

Прочность на излом выражается числом двойных перегибов (чдп) полоски

бумаги под углом 180°, вызывающих ее разрыв. Испытание проводится в

машинном и поперечном направлениях. Рабочая часть прибора представляет

собой устройство для изгиба полосок бумаги и счетчиков количества

двойных перегибов (см. рис. 6).

Устройство состоит из двух направляющих роликов 1, изгибающей

пластинки с прорезью 2, двух направляющих пружин 3, двух зажимов 4, в

которых закрепляется испытуемый образец бумаги. Для испытания вырезают

25

две полоски бумаги размером 15 × 100 мм в машинном и поперечном

направлениях. Каждую полоску надписывают. Испытывают сразу обе

полоски. Их вставляют в прорезь между роликами и закрепляют зажимами.

Втулки зажимного устройства отводят в стороны, чем создается натяжение

бумаги. Подключают счетчики и включением тумблера приводят прибор в

действие. Количество двойных перегибов отсчитывается на электронных

счетчиках автоматически. После обрыва образца соответствующий счетчик

останавливается.

Содержание и форма отчета

В рабочий журнал и сводную таблицу 1 вносят результаты измерений

прочности бумаги на излом (чдп) в машинном и поперечном направлениях и

сравнивают с нормативной документацией.

26

Вопросы для самопроверки

1. Какие виды деформаций Вы знаете? Приведите примеры

материалов с различными деформационными свойствами.

2. Что такое упругость, эластичность, пластичность, текучесть?

Какими показателями характеризуются эти свойства?

3. Какие деформационные свойства присущи бумаге при нормальной

влажности в процессе растяжения? Сжатия?

4. Какое свойство бумаги характеризует разрывное усилие? Разрывная

длина?

5. От каких факторов в производстве бумаги и от каких показателей

структуры зависит прочность?

6. Как различаются механические свойства бумаги в разных

направлениях и чем это обусловлено?

7. Что такое коэффициент анизотропии и что он характеризует?

8. Чем обусловлены остаточные деформации бумаги при растяжении и

при сжатии?

9. Опишите особенности деформации изгиба. Чем обусловлены и как

проявляются остаточные деформации при изгибе?

10.Как определяется и чем характеризуется прочность бумаги на

излом?

11.Как влияет на механические свойства бумаги изменение ее

влажности?

12.Обобщите основные особенности механических свойств бумаги.

Объясните, как они согласуются с ее структурой.

Литература

1. Конспект лекций по материаловедению

2. Шахкельдян Б.Н., Загаринская Л.А. Полиграфические материалы. – М.:

Книга, 1988, с.45-63 (специальность 261202)

3. Гудкова Т.И., Загаринская Л.А. Полиграфические материалы. – М.:

Книга, 1982, с.32-37 (специальность 080502)

4. Татиев Д.П. Бумага и переплетные материалы. – М.: Книга, 1972, с.55-

58 (специальности 070902, 032401)

27

Задание 3 – ХАРАКТЕРИСТИКА ПОВЕРХНОСТИ БУМАГИ

Лабораторная работа №9

Определение стандартной гладкости бумаги (по Бекку)

Цель и содержание работы

Изучение гладкости как условной характеристики рельефа поверхности

бумаги. Прорабатывая теоретический материал, студент должен

представлять особенности рельефа поверхности бумаги, наличие и

происхождение макро- и микронеровностей, а также их практическое

значение, как факторов, влияющих на качество печати. На пневматическом

измерителе гладкости проводят испытание образцов бумаги с двух сторон

(верхней и сеточной), используя для каждого испытания отдельный образец

бумаги. Сущность метода заключается в определении степени контакта

между полированным кольцом и прижатым к нему образцом бумаги.

Приборы и принадлежности

прибор для измерения гладкости бумаги Б-1;

линейка обычная;

ножницы;

секундомер.

Методика и порядок выполнения работы

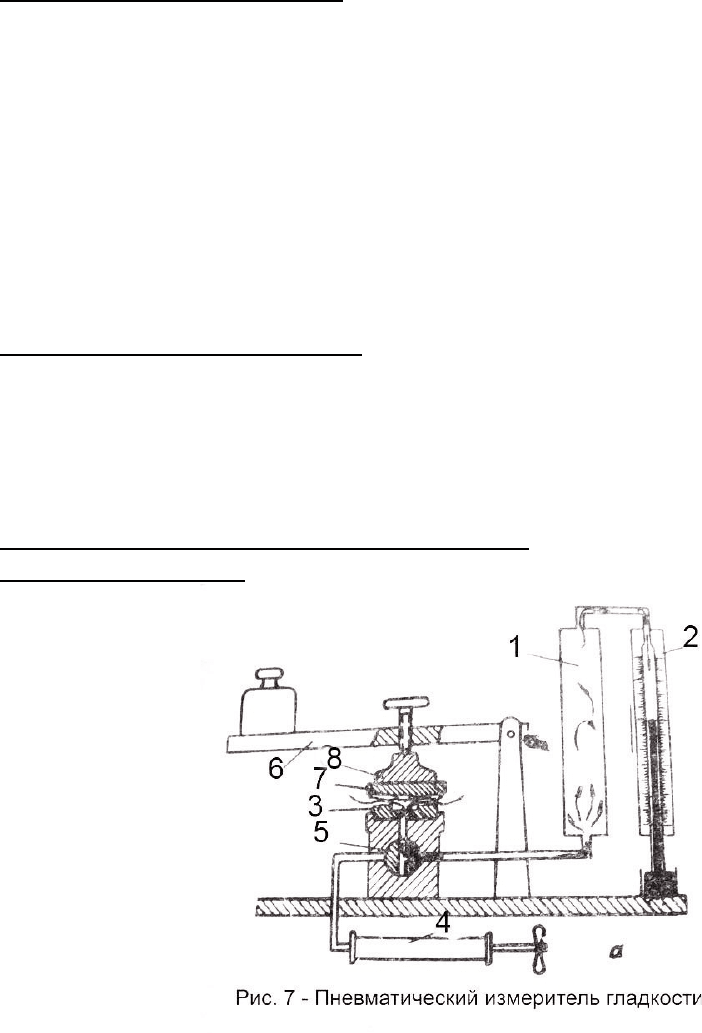

Устройство прибора. Пневматический измеритель гладкости (рис.7)

состоит из следующих основных частей: цилиндрического воздушного

резервуара 1, ртутного вакуумметра 2, металлического основания с

закрепленным на нем полированным стеклянным кольцом 3, на которое

накладывается испытуемая бумага, резиновая прокладка 7 и металлическая

28

крышка 8. Ртутный насос 4 служит для создания разрежения, трехходовой

кран 5 – для переключения воздушного резервуара от насоса к каналу

полированного стеклянного кольца. Кроме этого, имеется рычаг 6, давящий

на крышку и прижимающий бумагу к поверхности стеклянного кольца.

За условную характеристику гладкости принимается время в секундах,

необходимое для прохождения 10 см

3

воздуха между поверхностями бумаги

и стекла при среднем вакууме 506,5 гПа (380 мм рт. ст.) и стандартном

давлении на бумагу, создаваемом рычагом 6 и равным 980,6 гПа (1 кгс/см

2

).

Время прохождения воздуха будет тем больше, чем больше степень контакта

бумаги со стеклом, т.е. чем более ровной и гладкой будет поверхность

бумаги.

Для определения гладкости вырезают два образца бумаги размером 50×50

мм, предварительно сделав пометку на одной и той же стороне обоих

образцов. Образец кладут на полированное стеклянное кольцо 3 испытуемой

стороной к кольцу, покрывают резиновой прокладкой 7, чтобы исключить

воздухопроницаемость, и крышкой 8. Крышку прижимают винтом,

пропущенным через рычаг 6. Вращением винта рычаг устанавливают

горизонтально (это контролируется по уровню, вмонтированному в рычаг).

При этом рычаг создает давление на бумагу, которое принимается за

стандартное (980,6 гПа). Рукоятку трехходового крана 5 ставят в

вертикальное положение, соединяя тем самым резервуар с насосом. С

помощью насоса создают разрежение, при котором ртуть в трубке

вакуумметра поднимается выше 380 мм рт. ст. Затем поворачивают ручку

крана влево до упора, отсоединяя тем самым резервуар от насоса и соединяя

его с каналом стеклянного кольца. Воздух начинает проходить между

стеклянным кольцом и бумагой, разрежение падает и ртуть в вакуумметре

опускается. С помощью секундомера определяют время падения разрежения

(столбика ртути) от 380 мм рт. ст до 360 мм. рт. ст., что соответствует

прохождению 10 мл воздуха.

Второй образец укладывают к кольцу обратной стороной (пометки служат

для того, чтобы испытанию подверглись обе стороны бумаги, а не одна и та

же сторона дважды) и проводят измерение.

Испытание бумаги с гладкостью больше 100 с (каландрированной,

мелованной) проводят при повороте крана вправо до упора. При этом

скорость падения разрежения увеличивается в 10 раз, т.к. в данном случае

присоединяется другой резервуар, имеющий меньший объем, и полученный

результат умножают на 10.

По результатам испытаний определяют верхнюю и сеточную стороны

бумаги, а величина полученных цифр позволяет судить о характере отделки

бумаги при ее изготовлении: машинной гладкости (30-100 с),

каландрированная (150-250 с), высококаландрированная (350-400 с),

мелованная (более 500 с).

Содержание и форма отчета

29

В рабочий журнал заносят результаты измерений с указанием размерности

и предположительные выводы о характере отделки бумаги. Гладкость бумаги

с двух сторон заносят в сводную таблицу 1.

Лабораторная работа №10

Определение эффективной гладкости и расчет мягкости

Цель и содержание работы

Изучение роли деформационных свойств и связи их с печатными

свойствами бумаги, получение представления о выравнивании поверхности

бумаги и увеличении ее гладкости под давлением вследствие сжатия

неровностей. После определения гладкости при стандартном давлении (см.

лабораторную работу №9) измеряют гладкость бумаги при повышенном

давлении, что соответствует реальному печатному процессу. По изменению

гладкости бумаги при повышенном давлении в сравнении с первоначальной,

измеренной при стандартном давлении, судят о мягкости бумаги (ее

деформируемости).

Приборы и принадлежности

прибор для измерения гладкости бумаги Б-1;

груз 5 кг;

секундомер.

Методика и порядок выполнения работы

Определив гладкость бумаги в стандартных условиях (Г

о

), не вынимая

бумагу из прибора, на нагрузочную площадку рычага устанавливают

дополнительный груз в 5 кг и выдерживают бумагу под этим давлением 1

минуту, после чего измеряют гладкость при повышенном давлении (Г

эф

).

Этот показатель называют эффективной (печатной) гладкостью,

соответствующей состоянию поверхности бумаги под давлением в момент

печати.

Содержание и форма отчета

Мягкость характеризуется как мера увеличения гладкости бумаги под

давлением. Условный показатель мягкости (М) рассчитывают как отношение

эффективной гладкости (Г

эф

) к гладкости, определенной с той же стороны

бумаги в стандартных условиях (Г

о

):

М =

о

эф

Г

Г

Условно бумага считается мягкой, если М больше 2, и жесткой, если М

меньше 1,5. В рабочий журнал заносят результаты измерений и расчет

мягкости. Эти данные вносят в сводную таблицу 1.

30