Грабченко А.И. и др. Интегрированные генеративные технологии

Подождите немного. Документ загружается.

40

При затвердевании мономер полимер происходит уплотнение

материала, что проявляется в усадке смолы и возникновении остаточных

напряжений в затвердевшем материале, которые способны привести к

деформации изделия или даже появлению трещин. Величина линейной усадки

для эпоксидной смолы составляет примерно 0,06%, а для акрилата – 0,6%.

Метод выращивания из жидкой фазы позволяет изготовление

изделий, габариты которых превышают размер пространства построения

(ванна), путем соединения отдельных частей в сложные изделия.

Допускается изготовление изделий с внутренними полостями и их

опорожнение через дренажные отверстия.

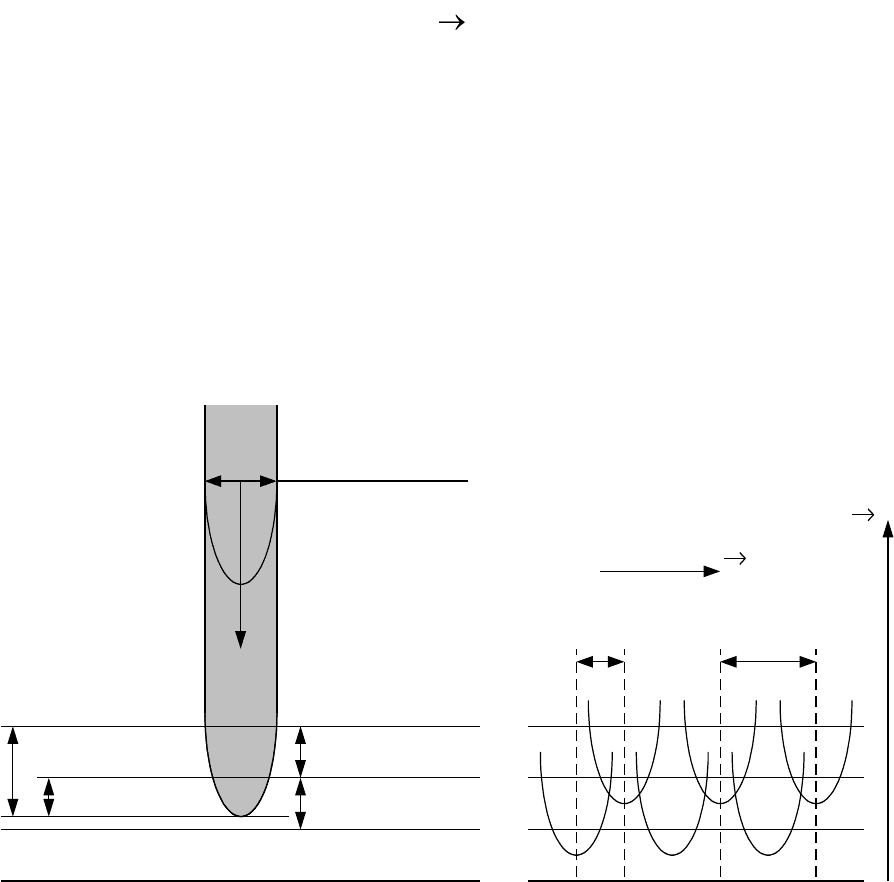

луч

лазера

диаметр луча

энергия

толщина слоя n

толщина слоя n-1

поверхность мономера

отвердевший

слой

переходной слой

h/2

V

h

Z

а

б

а б

Рисунок 2.1 – Влияние лазерного луча на отвердение жидкого мономера:

а – след единичного луча; б – суммарное воздействие

2.3 Генерирование из твердой фазы

Послойное выращивание изделий можно осуществить

генерированием из твердой фазы материалов:

– спеканием, наплавкой порошков, смесей порошков и

гранулированных материалов;

– вырезанием и последующим скреплением из лент, полос и листов

отдельных элементов, конфигурации и толщины, в том числе

41

соответствующих слоям 3D CAD модели; спектр материалов – металлы,

пластики, бумага, картон;

– методами экструзии (наплавкой выдавливаемых слоев по заданной

программе);

– склеиванием гранулированных продуктов и порошков с помощью

связующих (методы 3D-печати).

При классическом (не генеративном) спекании соседние частицы

(порошок) соединяются путем массообмена при высокой температуре и

высоком давлении с затратой большого времени. Спекание реализуется через

механизм диффузии. Она начинается в месте контакта частиц с дальнейшим

транспортированием материала вдоль границ зерна и далее в объем.

Лазерное избирательное спекание как основа одного из генеративных

методов изготовления не требует ни высокого давления, ни длительного

времени. Кратковременная термическая активация частиц, находящихся

свободно друг возле друга в флюсовой подушке, переходит в селективное

спекание. Процесс послойно повторяется. После остывания получаемое

изделие характеризуется некоторой пористостью. При полном расплаве частиц

пористость отсутствует. Такие процессы характерны для металлических

порошков, когда требуется плотная структура материала конечного изделия.

Описанный механизм реализуется и в тех случаях, когда вместо лазерного

используются электронные и инфракрасные излучения.

Материалы для спекания и плавления (наплавки) применимы

теоретически без ограничений: полимерные порошки, многокомпонентные

метало-полимерные порошки, металл-металл, однокомпонентные

металлические и керамические порошки, проволока и др.

Порошки полимерных синтетических материалов имеют низкую

температуру плавления (до 200 С). Ограничению ванны расплавленного

материала способствует низкая теплопроводность.

При спекании различно поведение кристаллических и аморфных

синтетических материалов, а также металлов. Большее количество

оплавленных и спеченных материалов обладают кристаллической структурой;

стекло, смола, например, после расплава и отвердения имеют аморфную

структуру. Если после спекания изменяется агрегатное состояние материала,

то это ведет к изменению исходных физико-механических свойств.

При спекании металло-полимерных порошков полимерные оболочки

расплавляются и образуют массу, в которой распределены металлические

частицы (порошок). Достигаемая прочность достаточна для дальнейшего

процесса в печи с восстановительной атмосферой, где полимерная

42

составляющая удаляется, а в свободные пространства инсталлируется

легкоплавкий металл, например, медь. Сходная технология для

формовочных смесей и керамики.

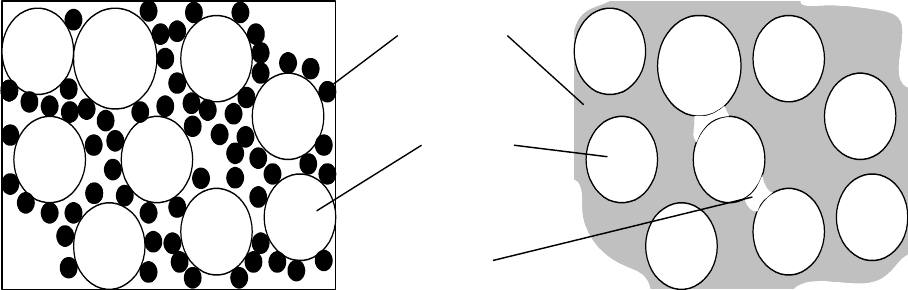

Более надежен и быстр процесс спекания порошков металл – металл, когда

смешиваются порошок тугоплавкого и легкоплавкого металлов. Низкоплавящийся

металл берет на себя функцию связующего вещества (рис. 2.2).

легкоплавкий

компонент

порошок

поры

а б

Рисунок 2.2 – Принцип спекания многокомпонентного

металлического порошка

а – исходное состояние, б – после спекания

Лазерному спеканию подвергаются и однокомпонентные порошки

металлов или керамики. Они характеризуются более высоким

поверхностным натяжением в расплавленном состоянии и более низкой

вязкостью, чем синтетические материалы. Температура спекания,

естественно, выше при прямом спекании, чем через легкоплавкие

компоненты. Не требуется никаких технологичных подпорных

конструкций, потому как их роль играет не затвердевший порошок.

Лучевое спекание и плавление по сравнению со стереолитографией

существенно расширяет круг материалов для использования в генеративных

технологиях. Изделия, полученные по этим методам, могут быть как

прототипами, так и конечными продуктами, касается это изготовления

инструмента и оснастки или основного промышленного производства.

Достижимая точность изделия определяется размерами частиц порошка и

диаметром лазерного луча или качеством изображения оболочковой формы в

инфракрасных способах. Изготовление внутренних пустот возможно, но

освобождение их от порошка представляет некоторые трудности.

43

На расплавлении твердой фазы базируются методы выдавливания и

баллистические.

В первом случае материалы в форме проволоки или таблеток

расплавляются в специальных камерах и через сопло, перемещающееся по

заданной программе, в вязком виде наносятся на некую подложку (или

частично готовую деталь). Аналогично поступают с пастами или пенами.

Затвердевание нанесенного объема происходит термически – через

испарение растворителей или химические реакции. В случае термической

экструзии (выдавливание через сопло) нанесенные объемы вязкого

материала охлаждаются и затвердевают через отвод тепла в деталь и

окружающее пространство. Теоретически не существует ограничений для

каких-либо материалов. Подвод материала и его нанесение осуществляется

с помощью сопла, формообразование и материализация зависят от

управления его перемещением в координатах X-Y и пошагово по Z.

Методы нуждаются в технологических опорах, которые удаляются

после завершения процесса выращивания.

Создано ряд синтетических материалов, которые по свойствам

приближаются к конструкционным материалам, в том числе

полифенилсульфон – синтетический материал для генеративного

изготовления. Предпочтительной формой подаваемого в нагреватель

материала являются таблетки.

Баллистические методы получения изделий генеративным способом

отличаются тем, что расплавленный материал через сопло подается

прерывисто в форме отдельных капелек. Методы бесконтактные. Для

обеспечения однородности материала в объеме изделия необходимо, чтобы

температура шариков-капель материала была на уровне, позволяющем им

«приплавляться» и таким образом прочно соединяться с предшествующим

слоем. При маленьких шариках места соединения частицы остаются не

видимыми и достигается большая степень детализации конструктивных

элементов и поверхности. Метод позволяет использовать материалы

различного цвета или с различными физико-механическими свойствами, а

также выравнивать поверхности нанесением шариков других диаметров или

других материалов. Теоретически не существует никаких ограничений по

материалам, включая металлические. Метод высокопроизводительный.

Количество одновременно применяемых материалов ограничивается

возможностью размещения экструзионных головок.

Послойное выращивание изделий склеиванием порошка или

гранулированных материалов называют еще методами 3D печати (по

44

типу 2D струйного принтера). На распределенный слой порошка или

гранул по программе «печатается» связующее вещество в пределах

контура сечения и скрепляет эти частички. Оставшийся свободным от

связующего порошок играет роль распределенной опоры и после

завершения выращивания изделия устраняется.

Спектр применяемых материалов практически не ограничен, т. к.

главную роль играет связующее. Обработке могут подвергаться от

термопластов до продуктов питания и фармацевтических биологически

активных веществ. Возможна загрузка печатающей головки различными

связующими и даже живыми клетками через жидкости-носители. Таким

образом, 3D-печать методы позволяют получать локальные объемы

материалов с различными физико-механическими свойствами вместо

материалов изотропных.

Изготовленные изделия нуждаются в дообработке (дополнительная

пропитка, спекание в печи), чтобы быть готовой к эксплуатации. Однако

печатные головки с большим числом сопел ( 100) достаточно дороги.

Наиболее простым генеративным методом получения трехмерного

изделия является изготовление слоистых объектов. Каждое сечение 3D

CAD модели вырезается из листовых материалов – фольг, бумаги,

пластиков, картона и др. и затем в строгой очередности присоединяется к

предшествующему. Слои должны быть очень тонкими и их можно

позиционировать точно один к другому. Вырезание «слоя» осуществляется

лучом лазера, горячей проволокой, ножом или фрезой. Для соединения

слоев применяют склеивание, лазерную, диффузионную и ультразвуковую

сварку, полимеризацию и др. Применяют соединение штифтом по

центровым отверстиям, увязанным с контуром, а также возможно

применить аддитивный принцип в комбинированных процессах, например,

при лазерном резании и одновременном скреплении листов.

Методы соединения слоистых материалов особо эффективны для

генерации массивных изделий, независимо от материала. При этом

реализуются скорости раскроя (резания) существенно более высокие, чем

при обработке массивных материалов (рис. 2.3).

В большинстве случаев получаемое изделие обладает анизотропией

свойств (вдоль слоя и поперек него), а изготовление внутренних полостей

затруднено или невозможно вообще. Соотношение объема детали к

отходам может достигать 1 10 и даже больше.

45

Материал

Алюминий

Аустенитная сталь

Низколегированная

сталь

Низколегированная

сталь

Медь

Алюминий

Аустенитная сталь

Искусственная слоистая

Низколегированная

сталь

0,20

0,25

0,40

0,20

0,40

0,18

0,80

0,70

0,50

толщина,

мм

50 2001500 100 250 300 м/мин

Рисунок 2.3 – Достигаемая скорость раскроя лазерным лучом

2.4 Генерирование из газовой фазы

Различают физическое осаждение из аэрозолей и химическое

осаждение из газовой фазы.

Для физического осаждения используют аэрозоли, представляющие

собой мелкие капельки распыленных жидкостей-носителей с

находящимися в них твердыми веществами величиною до 200 нанометров.

Эта жидкость (другое название – чернила) транспортируется газом-

носителем и через систему сопел наносится на субстрат по определенной

геометрии.

Аэрозольные методы осаждения материалов именуются как методы печати.

От 3D-печати они отличаются тем, что «чернила» не обладают

функцией связующего и печать осуществляется на субстратах, а не на

флюсовой подложке. Возможна реализация самых тонких структур,

46

соединения материалов друг с другом. Спектр применяемых материалов

чрезвычайно широк, вплоть до клеток живого организма. В то же время

методы более ориентированы на сложные 2D-структуры и менее подходят

для сложных 3D-структур.

При химическом осаждении газы, способные к химической реакции,

активируются внешним источником энергии, порождая локальные

реакции, в результате чего образуются и осаждаются на субстрат

твердые вещества в соответствии с требуемой геометрией. Энергию

поставляют два лазерных луча, каждый до критической мощности. В месте

скрещивания лучей облученным объемам сообщается энергия,

превышающая критические значения, достаточные для начала химической

реакции, в результате которой образуются твердые вещества, например,

твердый оксид алюминия или др. Со скоростью до 80 мкм/с на платформе

могут строиться самые тонкие конструкции, филигранные структуры,

например, в технике микросистем и в биомедицинской технике. При этом

предельно улучшается качество поверхностей, например, генеративно

изготовленных деталей.

2.5 Генерирование из плазмы

Изложенное выше указывает на то, что генерирование

наращиваемых слоев, как правило, связано с изменением агрегатного

состояния наносимого вещества. Сюда относятся и методы генерации

слоев из плазмы.

При высоких температурах происходит ионизация газов, когда

атомы вещества теряют электрон. Газ, атомы и молекулы которого

ионизированы (концентрация положительных ионов примерно равна

концентрации электронов и катионов), переходит в иное агрегатное

состояние – плазму, например, при разряде электрической дуги. Струя

плазмы направляется на подложку и конденсируется в виде покрытия

различной толщины. Особо эффективно генерирование плазмы для

тугоплавких материалов. В некоторых методах для термического

диспергирования материала и разогрева его до температуры плавления и

испарения применяют высокочастотное электромагнитное поле. Более

подробно эта технология будет рассмотрена ниже.

Значительное распространение получили методы генерирования слоев

по вакуумным ионно-плазменным технологиям, реализуемым в широком

47

диапазоне температур (100–1000 С). Широкие технологические возможности

– десорбция, химические реакции, миграция поверхностных атомов и др.

позволяют синтезировать в вакууме слои различного химического состава и

различных толщин слоев. Возможно генерирование многослойных, в том

числе композиционных материалов в одновакуумном цикле.

2.6 Другие методы генерирования

Область генеративных технологий бурно развивается. Появляется

все новые и новые идеи использования физических, химических,

электрических, магнитных и др. эффектов для послойной материализации

3D CAD-моделей.

Сюда можно отнести метод двух лазерных лучей, пересекающихся в

точке, где необходимо инициировать полимеризацию; метод двух фотонов

(горячая полимеризация); фотополимерно голографическое изображение;

соединение элементов из фольги посредством полимеризации;

использование инфракрасного излучения и др.

Интересна идея использования сонолюминесценции. Под

сонолюминисценцией понимают эффект пустых пространств в

жидкости (например, пузырьки воздуха в воде) в состоянии

концентрировано направлять звуковую энергию, что приводит к

появлению ультракоротких световых вспышек в УФ-области. Благодаря

звуковым полям и наложению их волн объемный объект генерируется

путем полимеризации в заданной области.

Многообещающее предложение – использовать эффект

электрической вязкости.

Под электрической вязкостью понимают изменения в широких

пределах свойств определенных материалов, прежде всего их вязкость, под

влиянием сильных электромагнитных полей. Влияя на магнитное поле,

можно целенаправленно изменять вязкость (вплоть до отвердения) вдоль

заданной пространственной кривой. Это непрерывное обрамление

(своеобразная рубашка) может заполняться фоточувствительными или

другими материалами, которые быстро отвердевают. После этого такое

обрамление удаляется (расплавлением), строится новое обрамление и

генерирование производится до окончания построения изделия.

48

2.7 Элементы, образующие слои при генерировании изделия

Установки, реализующие генеративный принцип изготовления изделия

послойным выращиванием, имеют подвижные элементы и генерирующие

элементы. Генеративные методы не требуют инструмента. Часть

встречающейся комбинации подвижных и генерирующих (а также

оконтуривающих) элементов приведена в таблице 2.1.

Таблица 2.1 – Элементы, образующие слои

Физический принцип

Генеративная

группа методов

Подвижный

элемент

Генерирующий

(оконтуриваю-

щий) элемент

Фотополимеризация

стереолитография

сканер

лазер

Плавление и спека-

ние порошков и

гранул

спекание

сканер

лазер

Вырезание из фольги

и соединение

изготовление

слоистых объектов

плоттер

лазер, резец,

фреза

Генерирование из

твердой фазы

экструзия и

баллистика

плоттер

сопло,

экструдер

Склеивание порош-

ков гранулирован-

ных материалов

связующим

3D-печать

плоттер

печатающая

головка

Генерирование из

газовой фазы

аэрозольная

печать

плоттер

сопло

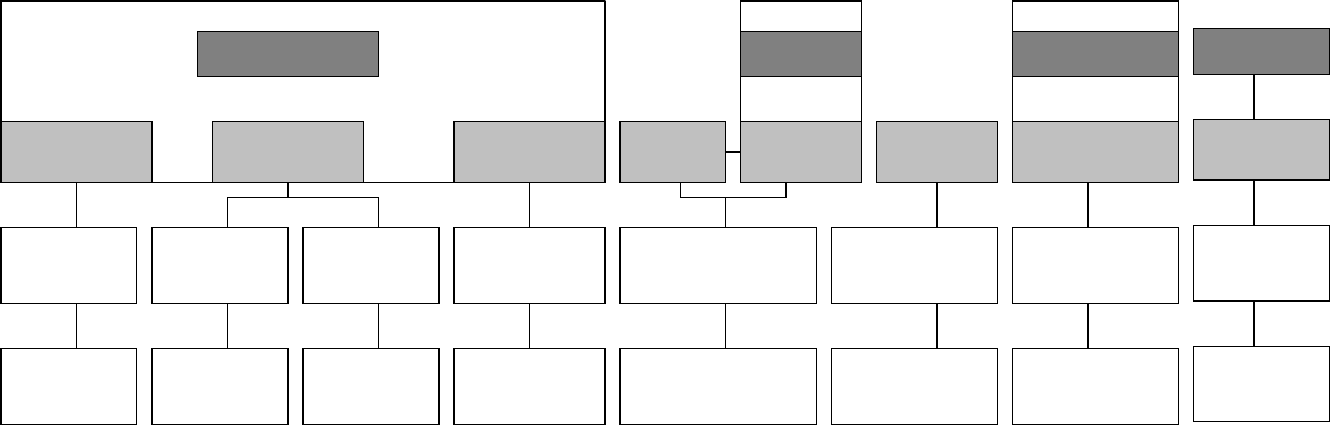

Изложенное в настоящем разделе 2 позволяет сделать вывод о том,

что генерирование изделия послойным наращиванием практически для

всех реализуемых физических принципов связано с изменением

агрегатного состояния материала – полимеризация, осаждение,

оплавление, отвердение и др.

По признаку исходного агрегатного состояния материала

генеративные способы производства можно сгруппировать следующим

образом (рис. 2.4).

49

Материал

АэрозольЖидкостьПаста

Жидкость

Полимеризация

стереолитография

ОсаждениеПолимеризация

Аэрозольная

печать

Химическая

реакция

Газ

Газ

Химическое

осаждение из

газовой фазы

Изготовление

слоистых

объектов

3D-печать

Лучевое

спекание

Экструзия

Оплавление

отвердение

Вырезание и

соединение

Скрепление

связующим

Оплавление

отвердение

Фольга листПорошокПроволока

Плазма

Плазма

Химическая

реакция

Осаждение

из плазмы

Рисунок 2.4 – Классификация генеративных способов производства

по агрегатному состоянию исходного материала (по DIN 8580)