Глазов В.М., Вигдорович В.Н. Микротвердость металлов

Подождите немного. Документ загружается.

58 йшкротвер0ость

7|еталлов как

мето0

фшзшко-хшмш4ескоео

аналш3а

обь]чно

не велико.

Бремя снятия

поверхностного

наклепа

трав-

лением находят

экспериментально

для

ка>кдого обра3ца.

Фно

дол)кно

бьтть

таким,

чтобьт

при

дальнейгшем

его

увъличении

мик-

ротвердость

оставалась

постоянной.

Фднако

3ависимость

микро-

твердости

от

времени травления во всех

случаях имеет

одинако-

вьтй

характер.

на

рис.

12,

а

пр\4"

ведена

типовая

кривая зависимо_

сти микротвердости

от времени

травления

для

никеля. 14з приве_

денной

кривой

видно' что

для

снятия наклепанного слоя тре.

буется

определенное

время

трав.

1,5

1,5

20

19,

19,

19,

20,

20,

18, 20,

19,19

30,

31,

30, 29,

31,

30,

31, 31,

30,29

36,

37, 35, 36,

37,

36,

36, 36,

37,

36

36,

36,

37; 36,

36,

37,

35, 35,

36,

36

37,

37,

37, 36,

36,

37,

37, 37,

35,

36

37,

36,

37' 3в,

37,

38,

37, 36,

37'

з6

45,

46,

44, 43,

45'

44'

44' 4Б,

44,

44

55, 54, 54,

54,

56, 54,

55, 53,

53,

54

10

10

1о

26,

3|

41

,

25,

29

48,

.59,

59

70,

67,

60

57,

56,

59

7о'

56,

64

54,

63,

55

75,

64,

67

8опросьс лцето0

шкц по0 еотов

кц о6

разцов

0 ля цссле0овант:я

59

250

:

.

ь

-\

ээз

1\

с-

$:оо

Ё

ё

}

*:гл

!00

{

ь

ц

.75

ц\

\

€50

\

р

\

5;)

\

0

-[/1

[1

а

|{

!1

€

п

1 !! /1

0 ? 0

,/'

'

с!,0я

6

'(

|

\

!т

{нео6х ---1

о

0

2,5 5.0

7.5

!,0

3релал

с'пан

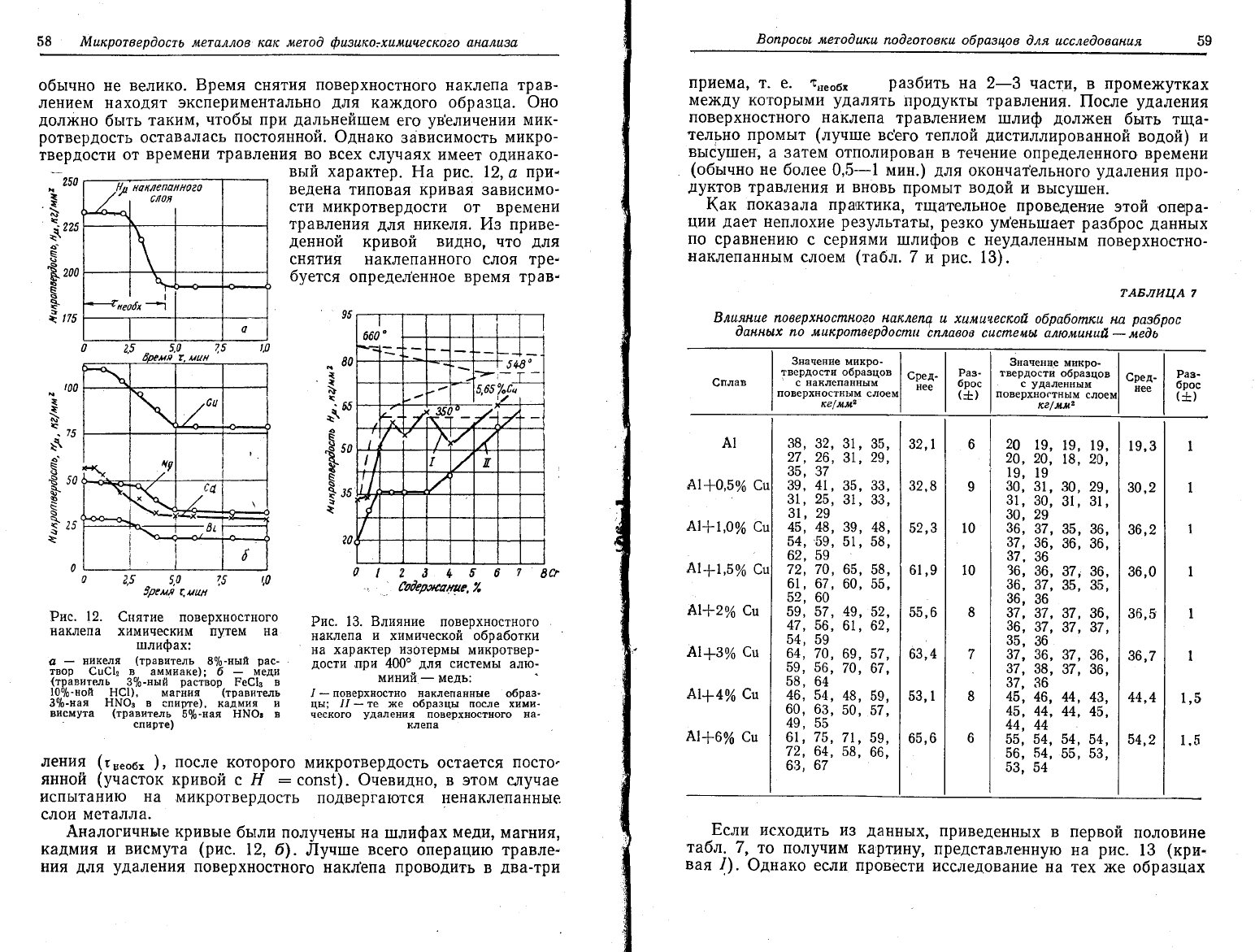

Рис.

12.

€нятие поверхностного

яаклепа

химическим путем на

п:лифах:

,а

_

\т\1келя

(травитель

8%_ный

рас-

твор

€ц€Б в аммиаке);

6

_

меди

{травитель

30/0_нь|й

раствор

Бе€!в в

100/0-нои

нс1)' магния

(травитель

306_ная

Ё!х1Фз

в

спиРте), кадмия

'|висмута

(травитель

506-ная

Ё!'{Фд в

-

спирте)

0|23+6678(г

-,

€о0ерасанае,

%

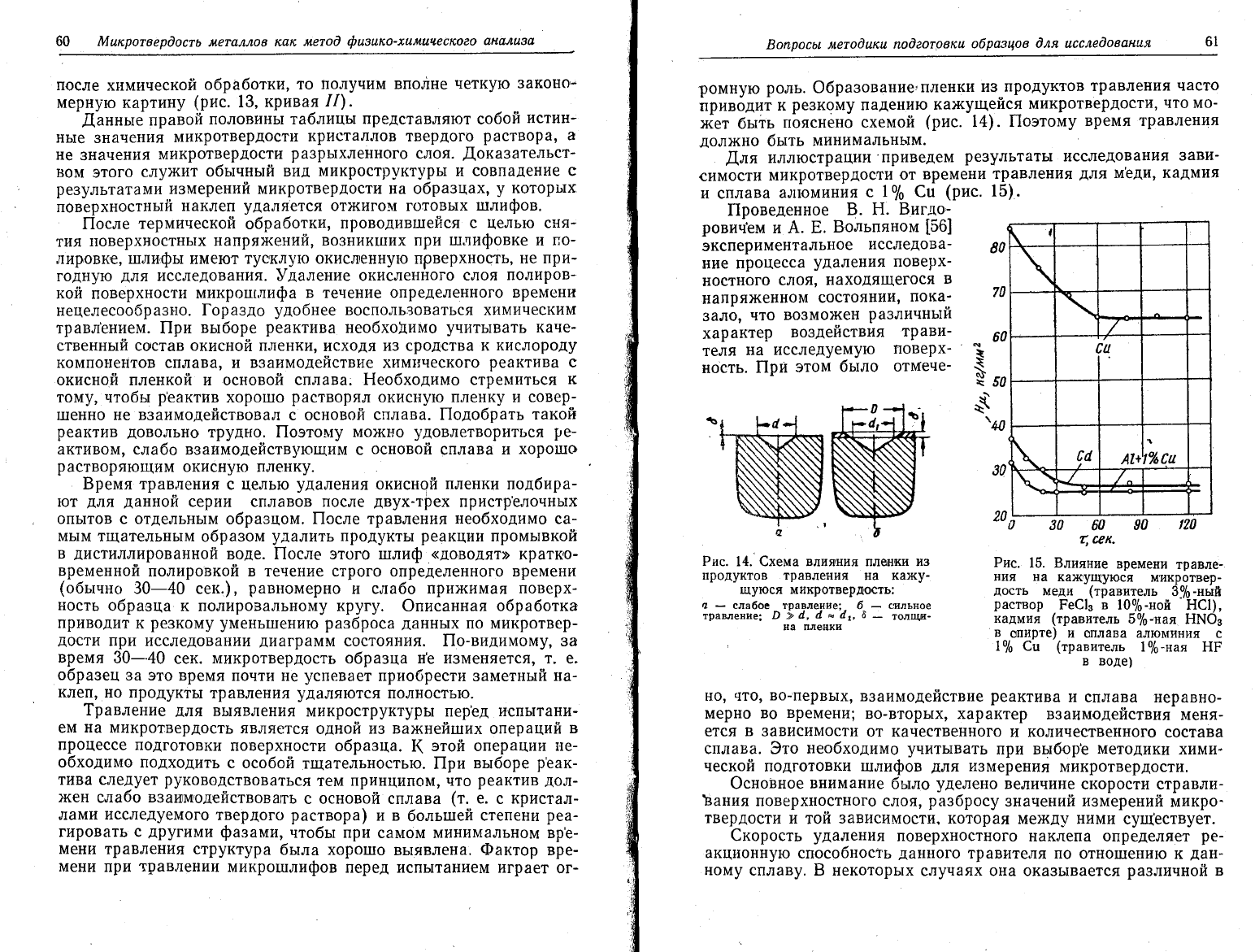

Рис. 13.

Блияние

поверхностного

наклепа

и

химической обработки

на характер

и3отермы

микротвер-

дости

при 400'

для

системы

алю_

миний

-

медь:

.|

-

поверхностно наклепанные

образ-

цьг;

/1

-

те х<е образцы после хими-

ческого

удаления

поверх1,остного ва-

клепа

приема'

т. е.

!!:тео6х

ра3бить

на 2-3

части'

в проме}кутках

ме'(ду ко'горь|ми

удалять

продукть| травления.

||осле

удаления

поверхностного

наклепа

травлением

1[]лиф

дол}кен

бьтть

тща_

тельно

промь|т

(лунтпе

всъго

теплой

дистиллированной

водой) и

вь|су!шен'

а затем отполирован

в

течение определенного

времени

(обь:нно

не

более

0,5--1 мин.)

для

окончатъльного

удаления

про_

дуктов

травления

и

вновь

промь1т

водой

и вь!су1шен.

(ак

показала

пра!ктика'

тщательное

проведен,ие

этой

'опера_

ции

дает

неплохие

ре3ультать1'

резко умънь'шает

ра3брос

даннь|х

по сравнению

с сериями 1шлифов

с

неудаленнь|м

поверхностно-

наклепаннь1м

слоем

(табл.

7

и

рис.

13).

тАБлицА 7

8лшянце поверхноспноео наклепч

ц хцмццеской

обра6опктл

на

рав6рое

0анных по

'|цкропвер0осгпц

сплавов

сцсп!е|,'ы алюмцнцй,_

йе0ь

А1

А1+0'5%

А!+1'0%

А1+1'5%

А\*2%

(у

А1+3% сц

А|+4о/о

с!

А|}6/6

(ш

31,

35,

31,

29,

35,33,

31,33,

39,

48,

5.1

,

58,

65,58,

60, 55,

49,52,

61,62,

69, 57,

7о,

67

'

48,59,

50,

57,

71,59,

58,66,

з8'

27,

35,

39,

31,

з1'

45,

54,

62,

72,

61,

52,

59,

47,

Б4'

64,

59,

58,

46,

60,

49,

61,

72,

63,

32,1

32,8

52,3

61

,9

55,6

63,4

53,1

65,

6

19,3

30,2

36,2

36,0

36,5

36,7

44,4

54,2

ления

([ц"'о'

),

после

котор'ого

микротвердость остается

посто-

янной

(унасток

кривой

с

//

:

соп51). Фневидно' в этом случае

испь]танию

на

микротвердость

подвергаются ненакле,паннь1е

слои металла.

Аналогичньте кривь|е

бьтли полуненьт на

1плифах

меди'

магния'

кадмия и

висмута

(рис.

12,

б).

.||ун:ше

всего

операцию травле.

ния

для

удаления

поверхностного

наклъпа проводить

в

два-три

Бсли

исходить

из

даннь|х'

табл. 7,

то получим

картину'

вая

|')'

Фднако если провести

приведеннь1х

в

представленную

исследова1|ие

на

первой

половине

на

рис.

13

(кри.

тех х(е

обра3цах

\

.

ь

;6!

\\

в

*'

э

Ё

ё

3

з,я

\

ч

60 !|1

шкрот в

е

р0

о с! ь ме

талло

в

как

мет

о

0

ф

швако-хшмш+е

скоео

анал!13а

после

х!1мической

обработки,

то

получим вполне

четкую

зако1{о-

мерную

картину

(рис.

13,

кривая

!|).

Аанньте

правой

половинь| таблицьт

представляют

собой

истин-

ньте

значения

микротвердости

кристаллов твердого

раствора'

а

не

значения

микр0твердости

разрь|хленного

слоя.

Аоказательст_

вом

этого

слу)кит

обьтчнь:й

вид

микроструктурьт

и

совпадение с

ре3ультатами

и3мерений микротвердости на образшах'

у

которь|х

поверхностньтй

наклеп

удаляется

от)кигом готовь|х

ш.тлифов.

|1осле

термической

обработки'

проводивтшейся

с

целью

сня-

тия

поверхностнь1х

напря)кений,

возникгпих при

ш:.пифовке

и

по-

,/|||!;Ф!|{3, 1пли1фь1

имеют

туск-л-ую окисл!енную пРверхность,

не при-

годную

для

исследования. 9даление окисленЁого

слоя

полиров-

кой поверхности

микрошл.пифа

в течение определенного

времени

нецелесообразно.

[ораздо

удобнее

восполь3оваться химическим

травл'ением.

||ри

вьтборе

реактива

необхо!ипло

учить]вать

каче-

ственнь:й со!став окисной пленки'

исходя

из

сродства

к

кислороду

компонентов сплава'

и

взаимодействие хим}{ческого

реактива

с

окисной пленкой и основой

сплава; Ёеобходимо стремиться

к

тому, нтобьт

рёактив

хоро1по

растворял

окис}{ую

пленку и совер-

1шенно

не

в3аимодействовал с основойт

сплава. |!одобрать

такой

реактив

довольно

трудн0. ||оэтоп:у

мо)кно

удовлетвориться ре-

активом' слабо

взаимодейстБ1::61*"* с

основой

сплава

и

хоро1пФ

растворяющим

окисную пленку.

Бремя трав.пения

с

целью

удаления

окисной

пленки

полбира-

ют

для данной

серии сплавов после

двух-1'рех

пристр'елочнь1х

опь|тов с отдельньтм

о6разцом.

|1осле травления

необходимо

са-

мь]м

тщательнь1м

образом

удалить

продукть1

реакции

промь:вкой

в

д|1ст||ллированной

воде. ||осле эт0го :плиф

<<доводят)>

кратко-

временной

полировкой в течение строго определенного времени

(обьлнно

30-40 сек.),

равномерно

и слабо

прих<имая поверх-

ность

обра3ца

к полировальному кругу. Фписанная обработка

приводит

к

ре3кому умень1пению

разброса

даннь|х

по микротвер-

дости

при исследовании

диаграмм

состояния. ||о-видимому, 3а

время

30-40

сек.

микротвердость образша н'е изменяется' т.

е.

образеш

за это

время почти не

успевает

приобрести заметный

на_

клеп' но

продукть1

травления

удаляются

полностью.

1равление

для

вь]явления

микроструктурь| перёд

испьттани_

ем

на

микротвердость

является

одной

из ва>кнейгших

операций

в

процессе подготовки

поверхности

образ:{а.

|(

этой операции

1.|е-

обходимо подходить

с особой

тщательностью.

||ри

вь:боре

р'еак_

тива следует

руководствоваться

тем

принципом'

что

реактив

дол_

>кен

олабо

взаитм'одействова!ть

с основой сплава

(т.

е.

с

кристал_

лами

исследуемого

твердог0

раствора)

и в

больтшей

степени

реа_

гировать с

другими

фазами,

чтобьт при

самом минимальном врё-

мени

травления

структура

бьтла хоро|шо

вь]явлена. Фактор вре-

мени

при

трав.цении

микрошлифов

перед испь1танием играет

ог_

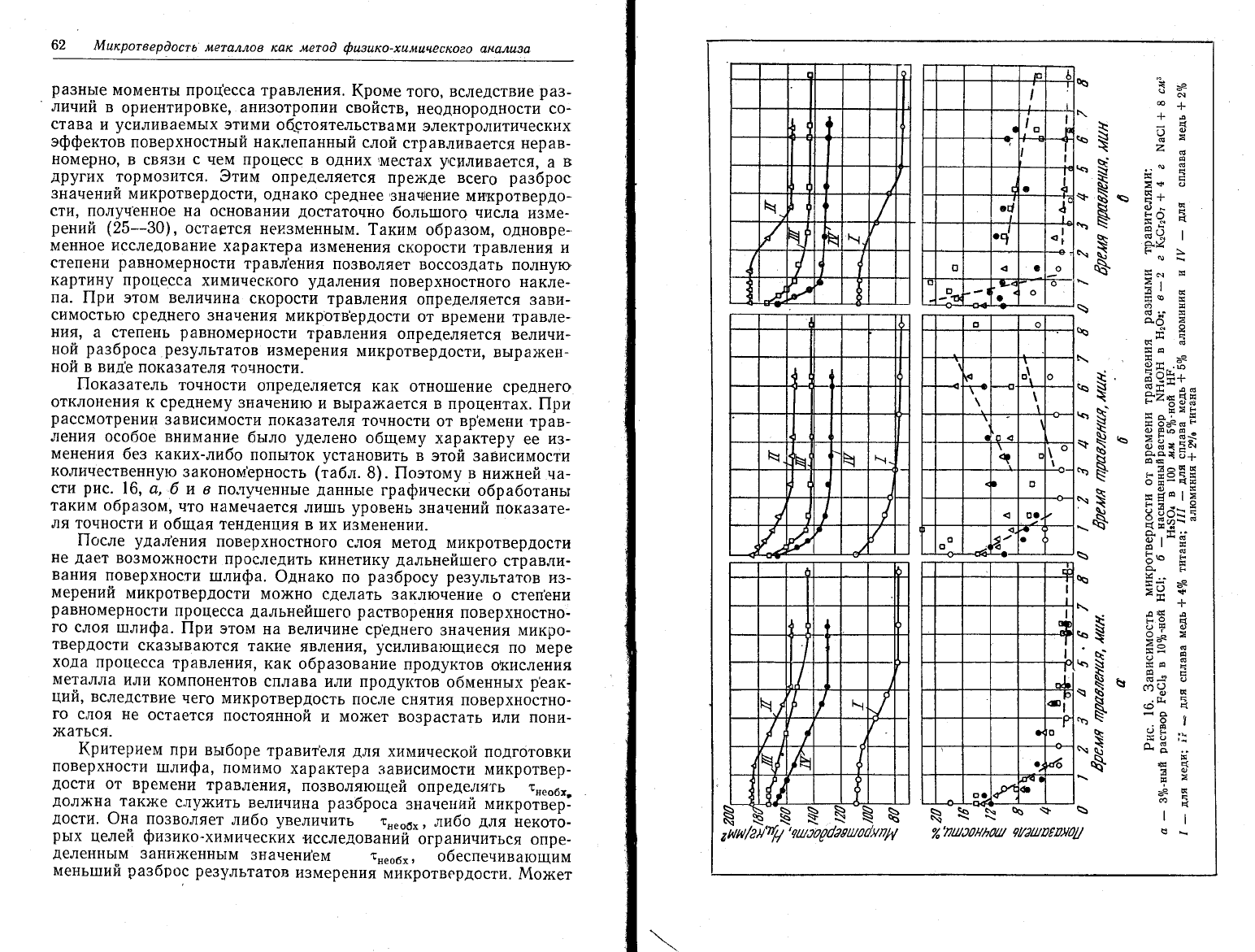

ромную

роль.

Фбразование1пленки

из продук1'ов

травления

часто

приводит

к

резкому

падению.ка}1(у]цейч

микротвердости,

что мо-

х<ет бь:ть

г|ояснено схемой

(рис.

14).

||оэтому

время травления

дол}кно

бьтть

минимальньтм.

.0,ля

иллюстрации

"приведем

результать1

исследован||я

3ав|\-

симости

микротвердости

от

времени

травлен]'|я

для

мёАи, кадмия

и

сплава

а'1юминия

с 1}6 €ш

(рис.

15).

|1роведенное

в. н.

Бигдо-

ровинъм

и А. Б.

Больпяном

[56]

эксперименталь!{ое

исследова-

ние

процесса

удаления

поверх-

ностного

слоя'

находящегося

в

напря)кенном

состоянии'

пока_

3ало'

что

возмо}(ен

разлинньтй

характер

воздействия

трави-

теля

на

исследуемую

поверх_

[1ость.

||рй

этом

бьтло

отмече-

120

Бопросьс

;пето0цкц

по0аотовкш

оброзцов

0ля цссле0ованця

61

30

60

ц

сек.

Рис.

14. €хема влияния пленки из

продуктов травления

на ка)ку-

щуюся

микротвердость:

а

_

сла6ое т9авление:

б

-

сильное

трав.'|ение: о>а'а

*/1,6_

19ддцд-

,'а пле1|ки

Рис.

15.

8лияние

времени

травле_

ния на

ках<ущуюся

м'икротвер-

дость

меди

(травитель

30/9

-ный

раствор

Ре€|з

в

10%-ной нс|)'

кадмия

(травитель

59о_ная

Ё}.[@з

в

опирте) и оплава алюминия

с

19о €тл

(травитель

10/о

_ная

нг

в воде)

но, !1то'

во_первь]х'

взаимодействие

реакт|\ва

|4

сплава неравно-

мерно

во

времени;

во-вторь!х'

характер

взаимодействия

меня-

ется в зависи}{ости

от качественного

и количественного

состава

сплава. 3то

необходимо

учить1вать

при вь:борё

методики

хими-

ческой подготовки

тшлифов

для

измерения

микротвердости.

Фсновное

внимание

бь:ло

улелено

величине

скорости стравли_

!ания

поверхностного слоя'

разбросу

значений измерений

микро-

твердости

и

той

зависимости, которая

мех(ду ними

сушествует.

€корость

удаления

поверхностного наклепа определяет

ре_

акционную

способность

данного

травителя по

отно1пению к

дан_

ному

сплаву. 3 некоторь|х

случаях она оказь|вается

разлинной

в

62

й1с.скротвер0ость

металлов

как мето0

фшзшко-хшмшнескоео

4нал113а

ра3ньте

моменть|

процъсса травления.

1(роме

того' вследствие

раз-

л\4чи1\

в

ориентировке'

анизотропии

свойств'

неоднородности

со_

става

и

усиливаемь1х

этими

об*стоятельствами

электролитических

эффектов

поверхностнь1й

наклепаннь|й

слой

стравливается нерав-

[{омерн.о'

в

связи

с

чщ

г1Роцесс

в

одних

|местах

усиливается,

а

в

других

тормоз|-{тся. 3тим

определяется

пре)кде всего

ра3брос

значений

микротвердости'

однако

среднее

3начение микротвердо-

сти, полученное на

основании

достаточно

больтшого числа

изме-

ренит!

(25---30)'

остается

неизменнь1м.

1аким обра3ом,

одновре-

менное

}тсследование

характера

и3менения

скорости травления и

степени

равномерности

травл'ения

позволяет

воссо3дать

полнуто

картину процесса

химического

удаления

поверхностного накле-

па.

|!ри этом величина

скорости

травления

определяется

зави-

симостью

среднего

3начения

микротвърдости

от времени

травле-

ния'

а степень

равномерности

травления

определяется

величи-

ной

разброса

ре3ультатов

измерения

микротвердости'

вь|ра)кен-

ной в ви!'е

показателя

точности.

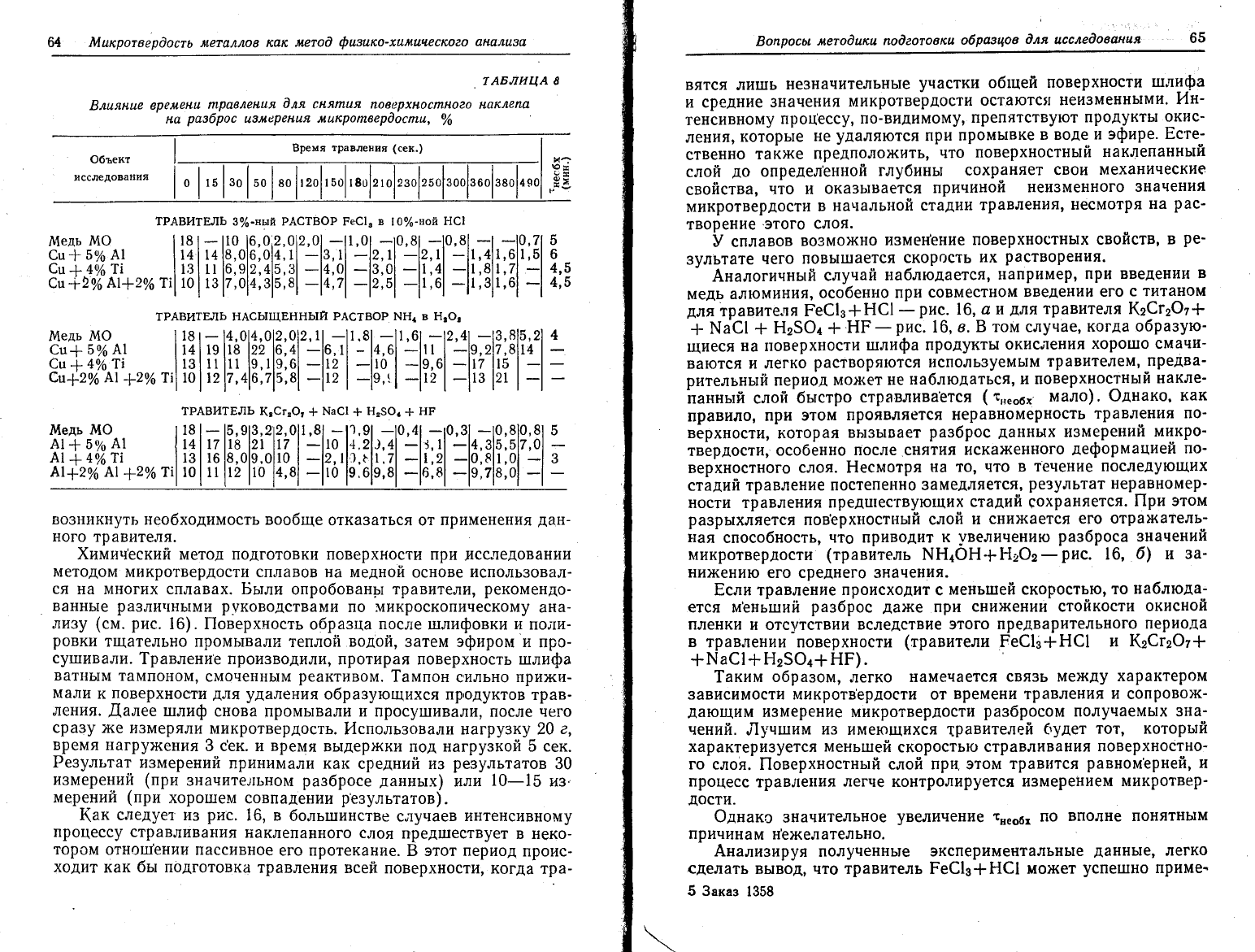

|{оказатель

точности

определяется

как

отно1шение

среднего

отклонения

к среднему

зг1ачению

и вьтра>кается

в процентах.

||ри

рассмотрении

3ависимости

п()казателя

точности

от врёмени

трав-

]1ения особое

внимание

бьтло

уделено

общепау

характеру

ее

и3-

менения

без каких-либо

попьтток

установить

в

этой зависимости

количественную-закономерность

(табл.

8). |[оэтому в

ни>кней

на-

сти

рис.

-16,

а,

б и

в

полученнь|е

даннь1е

графитесйи

обработаньт

таким

образом,

что намечается

ли1пь

уровёнь

значений показате_

ля

точности

и

общая тенденция

в их изменении.

|!осле

улалёния

поверхностного

слоя

метод микротвердости

не

дает

во3мо}кности

проследить

кинетику

Аальнейшего

стравли_

вания

поверхности

тплифа.

Фднако по

разбросу

результатов

из-

мерений

микротвердости

мо)кно

сделать

заключение

о степёни

равномерности

процесса

дальнейшего

растворения

поверхностно_

го

слоя ш:лифа.

|1ри

этоп:

на

величине

срёднего

значепия микро-

твердости

сказьт.ваются

такие

явления'

усиливающиеся

по мере

хода процесса

травления'

как

образование

продуктов

окисления

металла

или

компонентов

сплава |тл|т проду1(тов

обменньтх

р'еак-

ций,

вследствие

чего

микротвердость

пос,пе

снятия

поверхностно_

го слоя

не

остается

постоянной

и мо}(ет возрастать

или пони-

)каться.

1(ритерием

при

вьтборе

травитёля

для

химической

подготовки

поверхности

тшлифа,

помимо

характера

:]ависимости

микротвер-

дости

от времени

травления'

позволяюш{ей

определять

тнеобх.

долх(на^

так)ке

с.пух{ить

величина

разброса

з\1аче\1'1!а

микротвер-

дости.

Фна позволяет

либо

увеличить

!необх

,

ли6о

для

|текото-

рьтх

целей

физико_хиптических

исследованй!/

_ограниниться

опре-

деленньтм

заних{еннь1м

значени'ем !нео6х,

обеспечивающим

меньший

разброс

ре3ультатов

и3мерения

микротвердости.

}4ох<ет

т

*д

-д{

{)9

2ф

Ф

.'

ф

ч

>$

а

6*

5

!?

а

ф_ч

;9 !

Ёх'

!Ф !

ФЁ

ЁАБ

=€

9п_.ъ

ь^&

Ф:т+

:д д 6

Ё2вбЁ

!6'*6н

9Ё-8е

бЁ*5&

?Ё*

о+

"

эвё !

о

=-

ц5

х

{Ф

|

!

5!х*!

Р!й!.Ё

б:*9

!Б н

ФЁ

:х

{

т

д*< д

5я б

9-!

=

=Фф

Ё* Р

фЁ

а-9 6

со

(а

!(

6цЁ

.9

|

оЁ

*!к

ьа

!1

Б\

"

\

\

*

ъЁ'

ц,$

Ё

=х

.

*$

ь,

\$

*\ч

\

\

5:

ъ$

'ц:'

\х

\ь

\\;

*$

ь'

**\

о

о

{

-\. )

\

[

о4

{

\'

1

п

оо

о

с,

1/

а

]

\

ь'

$

въ

Ё

о.

*ч

ъ

(о.

\ь

6ъ

\

+

\

/

/

\г

\

\

{ {

*

--Р

Р

/

!

Ё

{ {

\

ч

\,

'

/

#

%

пш,20нь0ц/

9|/2ц р'

,у0!|

64

!{шкротвер0ость металлов как

мето0

фшзшко-хшлш'+еско?о

аналц3с'

8лцянце

вре1'енц

правленшя

0ля

на

рфброс

ц314еренця

.

т

АБл|4цА 8

сня,пця поверхноспноео

наклепа

лсикропвер0ос[пц,

о/о

тРАвитвль

3%-ный

РАствоР Ре61'

в

|0о]1-ной

}|€1

}1едь

,&1Ф

!

!8

|

6ш*57оА1

!:+!

€тл

*

4о/о ||

!

13

!

су*2о/,

А1+2% т|| 10

|

тРАвитвль нАсь1щвннь1й

РАствоР шн1

.|!1едь

}1Ф

|

18!_

|4'0|4'0|2'0|2'

1!

-]1.8|

-]1

'6

€ц* 5% А1

|

14

|

19

|18 |22 |6'4|

_16'

1!

- 14'6|

-

8:1:у;'*,%

т1| 13

|

|;

|}}-|3;+[3:3|

:|13

|

:|3?,

|

:

,|1{едь

.|![Ф

!

А1+5%А1

!

А\

+

4о/о т|

!

А|+2о/о А1

+2%

т1|

п

1*;Р:!н:

д[-[г

+!'_!;э|?[*|

_|

ж| ш|'!|

5

6

4,5

4,5

4

-|3,815,2|

?*!1Ё'|'1!

:з

|:г |

_|

в н!о!

-12,4

!1

!-

0,6!

-

|2

[-

-

10

,

810, 81

4,315,517,01

3:!|А:3|

:|

во3никнуть

необходимость вообще

отка3аться от

применения

дан-

ного

травителя.

!,имич'еский метод подготовки поверхности

при

исследова['ии

методо|у1

микротвердости сплавов на медной

основе

исполь3овал_

ся

на многих сплавах. Бьтли

опробованьт травители'

рекомендо-

ваннь1е

различнь1ми руководствами

по

микроскопическому

ана_

лизу

(см.

рис.

16). |1оверхность

образца

пос/]е

шлифовки и по;[и_

ровки

тщательно

промь!вали теплой

водой,

3атем эфиром и

про_

су1пивали.

1равлени'е производили'

протирая поверхность п:лифа

ватнь1м

тампоном'

смоченнь|м

реактивом.

1ампон

сильно

при)кт,|-

мали

к

цоверхности

для

удаления

образующихся

пр'одуктов трав_

ления.

.[|алее

тплиф

снова промь|вали и просу1шивали'

после чего

сра3у

'{е

и3меряли

микротвердость.

йспользовали нагрузку 20

е,

время

нагру)кения

3 ёек. и вреп{я

вь|дерх(ки

под

нагрузкой 5 сек.

Результат

измерений

принимали

как средний из

результатов

30

измерений

(при

знаните.,1ьноп{

разбросе

даннь:х)

или

10-15

из.

мерений

(при

хоро:шем

совпадении

р'езультатов).

1(ак следуе1 из

рис.

16, в

больш.тинстве

случаев

интенсивному

про11ессу стравливания

наклепанного

слоя

предшествует

в неко-

тором

отношл'ении пассивное

его протекание.

Б этот период

проис_

ходит

как

бь: подготовка

травления всей

поверхности'

когда

тра-

г'Ф:*},{а6!+н25о1

+нг

ъ|'=|*|э:3[;;|

_|;*| _:

Бопросьс

лето0шкц

по0еотовкц

образцов

0ля

цссле0ованця

65

вятся ли1шь

не3начительнь|е

участки

обтцей

поверхности

п:лифа

и средние

3начения

микротвердости

остаютс'|

неизменнь:ми.

14н-

тенсивному

процессу'

по-видимому'

препятствуют

продукты

окис_

ления'

которь!е

не

удаляются

при

промь|вке

в воде

и эфире.

Рс'ге_

ственно

так)ке

предполо}|{ить'

что

поверхностнь:й

наклепанньтй

слой

до

опреАелённой

глубиньт

сохраняет

свои

механические

свойства'

что и

оказь|вается

причиной

неизменного

значения

микротвердости

в

на.:аль:той

стадии

травления'

несмотря

на

рас_

творение

.этого

слоя.

} сплавов

возможно

изменёние

поверхностньтх

свойств'

в

ре-

3ультате

чего

повь[шается

скорость

их

растворения.

-

Аналогичнь:й

слунай

наблюдается'

например'

при введении

в

медь

алюминия,

особенно

при

совместном

введении его

с титаном

для

травителя

Ре€1з*нс|

-

рис.

16, а

|1

для

травителя

(э€гзФт*

*

]ч]а€1

*

Ёэ5Ф+

+

нг

-

рис.

16, в.

Б том случае'

когда образую-

щиеся

на |1оверхности

ш_тлифа продукты

окисления

хоро!шо

смачи_

ваются и легко

растворяются

исполь3уемь[м

травителем,

предва-

рительнь:й

период

мо}кет

не

наблюдаться'

и поверхностнь:й

накле-

|анньтй слой

бьтстро

стравливается

(

т,"''''

мало). Фднако,

как

прав[{ло'

при

этом

проявляется

неравномерность

травления

п0_

верхности'

которая

вь|зь|вает

разброс

данных

измерений

микро'

твердости'

особенно

после снятия

исках(е!{!|ого

леформацией

по_

верхностного

слоя. Ёесш:отря

на то' что

в течение

последующих

стадий травление

постепенно

замед.пяется,

результат

неравномер'

ности травления

предш|ествую1цих

стадий

сохраняется.

|1ри

этом

разрь|хляется

поверхностп*ь:й

слой

и

снижается

его отражатель-

ная

способность'

что приводит

к

увеличению

разброса

значений

п{икротвердости

(травитель

шн1он-}нуФэ-Р|1с.

16'

б)

и

3а_

ни}кению

его среднего 3начения.

Рсли травление

происходит

с

меньшей

скоростью'

то

наблюда-

ется мёньший

разброс

да)ке

при

сни}кении стойкости

окисной

пленки

и отсутствии

вследствие этого

предварительного

периода

в

травлении поверхности

(травители

Ре€1з+нс1

и

|(э€гэФт*

*].,]а€1*Ёэ5Ф+*ЁР)

1аким

образом,

легко

намечается

связь мех(ду

характером

зависимости микротвердости

от

времени

травления

и

сопровож-

дающим

и3мерение микротвердости

разбросом

получаемь|х зна-

чений.

.;1уншим

из

имеющихся

травителей

6уАет

тот,

который

характери3уется

меньгшей

скоростью

стравл!4ван|\я

поверхностно-

го

слоя. |1оверхностнь:й

слой при, этом

травится

равномёрней,

и

пРоцесс

трав/|ения

легче

контролируется

и3мерением

микротвер_

дости.

Фднако

3начительное

увеличен|{€

3веобх

по

вполне понятнь|м

причинам

нёжелательно.

Анализируя

полученньте

экспериментальнь1е

даннь|е'

легко

сделать

вывод' что травитель Ре61з*Ё€1 мох<ет

успе1шно

приме-

5 3аказ 1358

66 ||!шкрот

в

е

р0о

ст ь

71еталло

в как мето0

фазшко-хшлошве

ско2о анал!!3а

няться

А.т|;[

:|1ФА[Ф1ФБ(!{

поверхности

образцов

меди и сплавов

(ш_А1,

€ц-11 и

€д_А1-?!. |-|ри

этом скорость

травления

больтпе

для

сплавов

6ц-11.

€корость

травлениг

сплав6в

€ц-А1_?1 соот_

ветствует

скорости

травления

,сплавов

€ш-А|.

\

1равитель

шн4он+нэФэ

не}Аовлетворителен.

1равитель

|(э€гэФт+\ас1+н25о+*ЁР

мох(но

успе|шно

ис_

пользовать

для

подготовки

поверхности

меди и

сплавов

€ц-1|.

Фднако

при

введении

в

сплав

алюминия

по.||ох(ительнь:ё

качест-

ва при применении

этого

травителя

не

проявляются.

Б

рассмотреннь1х

примерах

и3менение

количественного

соста-

ва

сплавов не

меняло

кач'ественной

картиньт

и сказь|валось

толь-

'ко

на некотором

и3менении

скорости

травления.

|1оэтому,

при_

ступая к исследовани}о

метал.г1ических

систем методом

микро-

твердости

и ъьтбирая

методику

химического

удаления

поверхно_

стного наклёпа,

мо)кно

считать

достаточнь1\,1

установление

каче-

ственной

картинь1

для

отдельньтх

серий сплавов

(однотипньтх

по

структуре) на

примере

отдельнь1х

сплавов при

действии

ра3л|{ч-

нь1х

травителей.

[1ри

этом одновременно

определяется

Беличина

1необх.

'

4'

влия|1иР.

относитвльнои

оРивнтиРовки

пиРАд,1идь[

и

кРистАллА

[ороч9

и3вестно

явление

анизотропии'

которое в

случае

пре-

цизионной:

постановки

исследования

микротвердости

так}ке мо_

жет

проявитьея'

|[ри

этом ш1ох(но

предполагать'

что

значения

микротвердости'

полученнь|е

при

измере|\п|1

на

ра3личнь!х

гранях

кристалла'

дол)кнь1

различаться

ме)кду

собой.

?очно

так

;ке

дол)кнь1

отличаться

значения

микротвердости'

полуненнь1е

при

разлинной_ориентировке диагонали

отпечатка

относительно

кри-

сталлографических

осей кристалла.

3кспериментально

анизотроп|{я

твердости

бьтла

установлена

в

рялё

работ [5в-61,

32,37,

457.

Ёа

приборах

[;!11_2

и

||/!11-3 анизотропия

микротвеРдости

и3учена

очень

мало

[3,

стр.

100

и 193].

Р|сследование

влияния

относительног!

оргтентировки

алмазно-

го наконечника

и

крпс'галла

на

результать|

и3мерения

микро_

твердости

бьпли

произведёньт

[1]ульцем

и [анеманном

[32]

на

кри-

сталлах

алюминия

и

сурьмь1.

||ри этом

они

о1метил!4

Ава

ва}кнь|х

11оло)кения:

|)

разлиние

микротвердости

на одной

п той

}ке грани

кри-

сталла' наблюдаемое

при вРащении

пирамидь]

вокруг своей

оси,

3начительно

превь!|'1]ает

различие

величин

микротв'ердости

на

раз-

личнь|х

гранях

кр!{сталла;

2)

пои

отдельнь|х

и3мерениях

нельзя

установить

различия

в

микРотвердости

ра3нь|х

кристаллографинеских

плоскостей,

так

8опросы

лцето0цксс по0еотовкц

о6разцов 0ля

цссле0ованця

6?

\

как относительное

поло}(ение пирамидь|' являющееся

определя-

ющим'

прои3вольно.

14сследования ан|{зотропии микротвердости'

проведенньте

(.

А. Амитриевь[м

[3,

стр. 193], показали'

что

второе поло>ке[!ие

[11ульша г: [анеманна

не мох(ет быть принято

без

уточнения.

с.

д.

!,митриев

измерял микротвердость

ряда

кристаллов

на

различнь!х

гранях и в пределах одной грани

при

вращении

алмазной

квадратной пирамидь1 вокруг

своей

оси на

определен-

нь:й

угол'

Бь:ло

1,становлено'

что

у

кристаллов

берилла

грань при3мь1

(1010)

твер)ке' чем грань пинако\4да

(001);

у

кристаллов

цирко-

на грань при3мь]

(100)

и

(111).у

дипирамидь!

тверх(е, чем грань

пинакоида

(001).

9 аргонита

из

трех граней

(010)'

(110)

и

(011)

сатиая твердая-

(011).

|!ри

этом

ра3личие

микротверАостей от-

дельнь|х

гранег! 3начите.пьное и первое поло>'кёние [1]ульца

и |а-

неманна

в общем подтвер)кдается.

€

лругой

сторонь|'

бь:ло

показано'

что

упругие

последействия

в

кристал.пе часто настолько

велик|{' что не по3воляют

устано-

вить

ани3отропию микротв'ердости

на

различнь1х

гранях

кристал_

ла.

€равнивать

микротверд0сть

разнь|х

граней

рекомендуется

лип|ь в

том слуцае' когда

они

принадле)кат

одному поясу

и

вос-

становлен|{ь:р]

отпечаток изш[еряется по

одной

диагонали'

ориет1_

тированной вдоль

оси кристаллографинеского

пояса.

1огда ста-

новится

возмох(нь1м

установление

а|{и3отропии микротвердости в

кристалле.

н.

}о. }4корникова

[3,

стр. 1Ф] изунила

анизотропию п1икро-

твердости

синтетического корун

да.

|7аиболее

вь|сокая

твердость

бьтла

обнару}кена в

том случае' когда

ось

алма3ной

пирамидь:

ориентирована

под

углом

60,

к главной

оси

кристалла корунда.

6амая

низкая твердость

обнарух<илась тогда. когда направление

оси

а.г|мазной

лирамидь|

совпадает с осью кристалла.

Разность

значений микротвердости'

полученнь|х

для

направлений,

парал_

лельнь|х'

11ерпендикулярньтх

и под-углом

60' к главной оси

кри-

сталла корунда'

составляли соответственно

1940,

2200 |!

23|5

ке|млсэ.

|1змерения'

произведеннь|е

по методу

|(нупа на

кРисталлах

некоторь1х

полупроводниковь|х

материалов'

такх(е

показь|вают

существенг|ое

различие

величинь|

микротвердости

на

различнь1х

гранях.

!!1икротвердость

мо['окристалла

кремн}1я

в

направлении

оси

[|10]

составляет

1150-г110,

а

в направлении

[1:71-:ззо+-

-+\|2;

для

монокристаллов

германия

микротвердость

по тем

}ке

направлениям

составля'ет

соответственно 780-|79 и

845-у25.

|1а

монокристаллах

сульф}|да

и селенида кадмия

микротвердость

оп_

ределялаеь

в напра.влениях

[000|]

и

[1210]

и

получень|

3начения

соответственно

для

с65

55{-3 и 80-*3,

а

Аля

€65е 44-г3 и

66-! 6.

5*

6в 1|1

акрот

в

е

р0о

ст ь мет@ллов

как

мето0

ф

йшко-хшлшве

с

коео аналц3('

|{меющи:]ся

экспериментальный

материал

подтвър}кдает

су-

щественность

проявления

анизотропии

на

ре3ультатах

измерения

микротвердости.

это следует.учить|вать

при

разработке

и опрФ

бовании

п1етодики и3мерений

микротвердости

для

различных

целей,

поскольку оно

мо>кет

явиться прийиной

появлеЁия

допод-

нительнь!х

оц:ибок.

Фднако анизотропия

микротвердости

мо'(ет с

успехом

слу_

)кить

и

предметом

самостоя1ельного

изучения'

поскольку

этиш

путем

мо)!(но

приблих<енно

определять

орие[!тировку

кристаллов.

глАвА

чЁтвЁРтАя

3Ависимость

микРотввРдости

кРистАллов

тввРдого

РАствоРА

от состАвА

сплАвА

в

двухкомпонвнтнь1х

систвмАх

1. твоРвтичвскив

3Ависимости

микРотввРдости

тввРдого

РАствоРА

от

состАвА

и твмпвРАтуРь11

в

двухкомпонвнтнь|х

систвмАх

8 начале

[{ столетия

Ё.

€.

!(урнаков

с сотрудни(3й}!

}!2.

чал

систематические

исследования

физико-химических

свойств

металличёских

сплавов

в зависимости

рт

состава.

в

190в г.

по"

явилась

ставшая

впоследствии

классической

работа

н.

с.

(урна-

|"с

кова и

€.

Ф.

)|(емну>кного

<1вер_

дость

металлических

твердь|х

раст-

воров

и определеннь[х

химических

соединений,

[62],

в которой

бь:ли

установлень|

основные

з|койомэр_

ц

ности

изменения

твердости в

3ави_

н|

с1|мости от'состава

6инарньтх сис_

нА

тем.

||ри

этом бьтло показано' что

образование

металлических

твер_

дь1х

растворов'

как правило'

сопро-

во}кдается

увеличением

твердости'

а

в

с]|учае образования

нъпрерывного

ряда

твердь|х

растворов

концент-

рационная

зависимость

твердости

описывается

плавной

кривой с

мак-

симумом около 509о

(атомн.)

(рис.

17)

*.

3то

полоп<ение'

вь|двинутое впервые

н.

с.-}(урнаковым

в

€. Ф.

)|{емчух{ным'

имеет

принципиальное 3начение

для

обосно-

!

[,1меется в

виду

темпепатура

3акалкп.'

:

Б

дальнейшем

3то положен0{е

6ыло

полтверх(де!!о

экспериментально в

кногочисленны*

работах,

а так)|(е

обосшовано

ё

шеталлофизлческой

точ:пи

зРе|{'ия.

А8

7.

(а|по'',!)

Рус'

!7.

€хематическая !ав'|'

симость

твердости

и

микро-

твердости

в

системе

с

'|епрф

рыввнм

рядом

твеРдых

раство-

ров

70 йакротвер0ость

металлов как'

метоа

фшвшко-хтлл'шс+еско?о

он@лш3а

ван||'я

возмох(ности

использования метода

микротвердости в

це_

лях

фи3ико-химического

анализа' так

как

отс|ода

сл'едует

ва}|(нь]й

вь|вод

о

том'

что мищротвердо'сть

данной

фазы

долх<на

и3ме_

няться

в соответствии

с и3менением

ее соста,ва.

|1оскольку

характер изменения

состава

данной

фазьт

при

из-

менении состава

сплава в

равновесной

с:.:стёп:е

определяется

фа-

3овой

диагратутмой

и,

слеАовательно'

подчиняется

опрелеленной

3акономерности'

то' исследуя

микротвердость (которая

является

функшией

состава)

данной

фазь:,

мо)кно

уста1{овить

эту

3аконо_

п{ерность.

Ёа

основании

этого мо)кно

заключить'

как

дол)кна

изменять-

ся

микротвердость кристаллов

твердого

рас1.вора

в

3ависимости

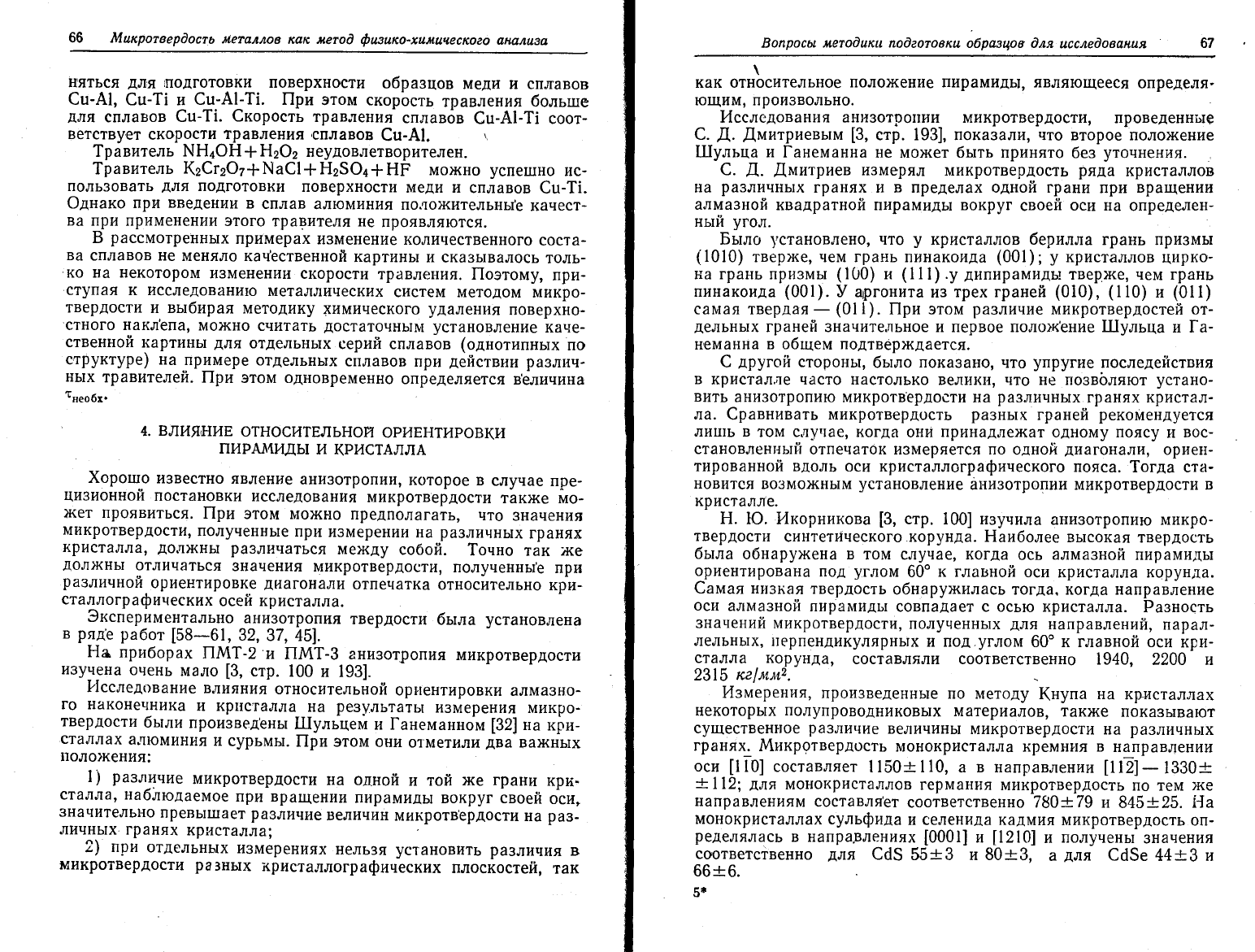

Рис.

1

8.

АиагР

аммы

.ж"т#;1'у%"".Р##"#ля

[|екоторых случаев

от

состава

бинарньтх

сплавов'

фазовое равноБесие

в

которых

опи-

сь1вается

диаграммами

различного

типа.

Фчевидно, :три

образовании непрерь|вного

ряда

твердьтх

рас_

творов

общий

вид

концентрашионной

зависимости

микротвердо_

сти

практически

ничем

не

дол'кен

отличаться

от таковой

для

макротвердости (рис.

17).

8 слунае

ограниченной

р.астворимости

в твердом состоянии,

микротвердость

кристаллов

твердого

раствора

в

зависимости

от

состава

сплавов

дол)кна

расти

в

пределах области

помогенности

вплоть'до нась1щения

при

данЁой

температуре' а

при первходе

в

двухфазовую

область

оставаться

постоянной.

€обственно

на

этом

|{ основь|вается возмо}кность использова_

ния

метода

микротвердости

для

построения

линий

фазовь:х

пре_

вращент:й

в

диаграммах

состояния.

3авцсшлоость мшкротвер0остц

от

состава

71

Фпираясь на эти

поло}кения' а

так}(е

исходя

и3

учета

_при1-

ципов

йепрърьтвностг:

}.т соответствия

Ё.

€. |(у_рнакова

[4,

5],

€.

А. ||огодин, .[|. }1.

('ефели

и Б.

6.

Берковин

[63]

вь:вели

основ-

ные

типь1

диаграмм

состав_ микротвердость

кристаллов

твердо-

го

раствора

для

простейтших слунаев

в3аимодействия

двух

компо-

с1

А

'!

А

с:с

А

'|о

-*,-.*

|

*

'в'ъ|

,

.

]

А----

|н'

в

+8,%

А

7)

6

+

8,7с

;/8

|-

н!?!пт

'"1д5

ж

|ос

!

2

с:с

нР

А

*а'у'

0

*13х[/тцмэ

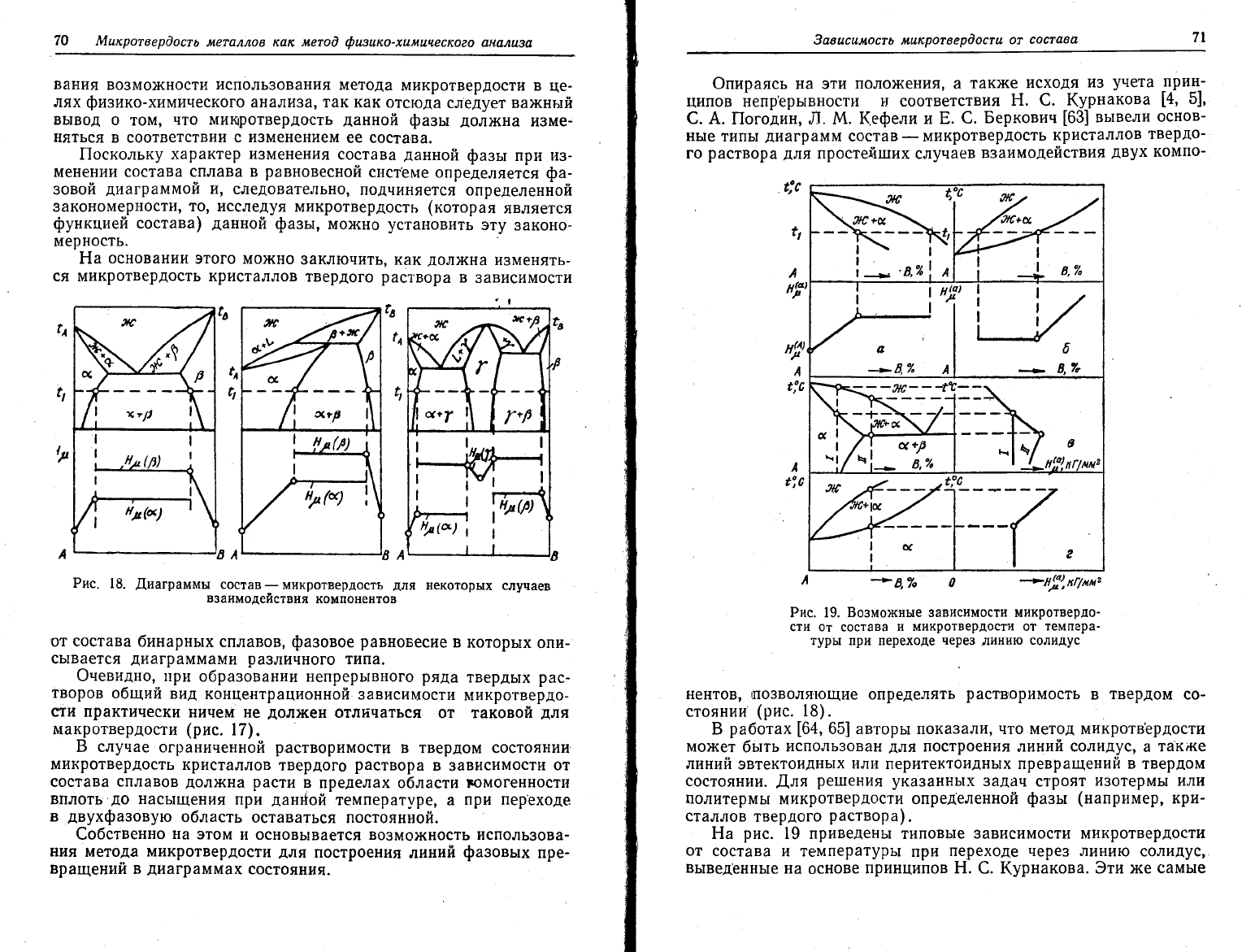

Рис. 19.

Бозмож'ные зависимости микротвердо-

сти от

состава

и микротвердо'сти от

темпера-

туры при переходе

чере3

линию

солидус

нентов' !по3воляющие

определять

растворимость

в

твердом

со-

стоянии

(рис.

18).

Б

работах

[64'

65] авторь1 показали' что метод микротвёрлости

может

бьтть

использован

для

построения

линий

солидус'

а

так.ке

линий

эвтектоиднь[х

или

перитектоиднь|х превращений

в

твердом

состоянии.

Аля

реш:ения

указаннь|х

3адач

с1'роят

и3отермь| или

политермь[

микротвердости определенной

фазь:

(например'

кри-

сталлов

твердого

раствора).

Ёа

рис.

19 привелень| типовь|е

зависимости микротвердости

от

состава

и температурь1

при

переходе чере3 линию

солидус'

вьтвед€ннь:е

на

основе

принципов Ё.

€.

(урнакова.

3ти

х<е самь1е

72

!т1

акрот в

е

р

0

о ст ь мето]'ло в как

лет о0

фшзшко-

хшлошве

скоео аналц34

3ависимости справедливь|

и

для

исследования

соответствующих

превраш{ений в твердом

состоянии.

|1остроение

л|1н\4й

фазовь:х

превращений

с

помощью

изотерм

микротвердости

основь!вается

на том :ке принципе' что

и у!е-

сл'едование

растворип{ости

в твердом состоянии

(рис.

19,

а,

б|.

[4спол:,зование

х(е метода !]остроения по;1итерм микротвердо-

сту!

Аля

ука3анной

цели

основь|вается

на

следующем.

|1ри

исслеловании оАнофазнь:х

сплавов' 3акаленнь|х с

различ-

ньтх

темг1ератур'

микротвердость кристаллов твердого

раствора

с

повь]1|]'ением

температурь|

закалки остае'гся постоянной

(или

ме-

няется

вес,ьма не3начительно)

вплоть

до

линии

фазового

превра-

щения,

а при

перехоле в

лвухфа3ную

область

микротвердость

уае-

личивается

!|ли

умень!'шается

в

3ависимости от

характера в3аи-

модействия

мё>кду компонентами

(рис.

19, в, кривая |'

рис.19,

а).

|1ри

построении политерм микротвердости

кристаллов

дан-

ной

фазь:

в

двухфазнь|х

сплавах характер зависимости

микро-

твердости

от температурь|

в одноЁ:

фазовой

области определяется

линией предель|]ого

[|ась|щения

второго

компонента

в

этой

фазё,

а при переходе

в

другую

фазовую

область

-

линией солидуе или

соответствующими ;1]4Ё!!9}1}]

в

твердом состоянии,

что

по3воляет

на

политерме

т{икротвердости

наметить точку

п'ерелома, отвеча-

ющую

линии

фазового

превращения

(в

последнем случае точка

]|е)кит

на

лини|4

нонвариантного

равновесия:

эвтектического'

пе-

ритектического,

эвтектоидного или

перитектоидного

(рис.

19, а,

крътвая

1

[)

.

|1олунить

теоретические

зависимости микротвердости от со_

става

(птли

температурьт)

(рис.

18 и 19) мо>кно

после

приведе-

ния

сплавов в

равновесное

состояние

длительной

гомогенизацией

при соответствуюл1их температурах.

}словия полунёния

ука3аннь|х

теоретических 3ависимостей

при

исследовании

реальнь|х

систем

болёе

подробно

рассмотрены

в гцестой и седьмой главах.

2. пРимвнвнив мвтодА микРотввРдости

"

для

постРовния

кРивь|х

огРАничвннои

РАствоРимости

диАгРАмм

состояния

двухкомпонвнтнь|х

систвм

€равнштель||ая оценка

мето0ов

оттре0еленшя

р)астворцмостц

в

твер0оло состояншш.

[ля

опрелеления

растворимости

в тв'ердом

состоянии

в

настоящее

время

исполь3уется

ряд

методов

физико-

химического

анал!!за. Ёаиболее

широко

расг|ространень:

(поми-

мо метода

микротвердости)

методьт микроскопичёского

и

рентге_

ноструктурного

анализа'

а

так)ке метод подсчета

числа

носи'ге-

лей элект1:ического

заряда

(при

изунении

растворимости

в полу-

проводниках).

3авцсцмость

мшкротвер0остц

от состава

73

.[|ля

опрелеления

растворимости

в твердом

состоянии

мето_

дом

микроскопич'еского

анализа

обь:чно

изготовляют

€еРи}Ф

€пла'

вов

разного

состава' от)к}|гают

их

при соотве1'ствующей

темпера'

туре'

3акаливают

и исследуют

микроструктуРу..

1'раниша

раство'

рймости

определяется

по появлению

второй

фазь:

в структуре

сплавов.

.д\{ётод

весьма

прост'

улобен

и очень

нагляден.

Фднако

при

этом

нёвозможно

точно определить

границы

растворимости'

поскольку

микроскопический

анализ

всегда требует

известной

ин_

терполяшйи.

(!оме

того'

в

ряде

случаев

микроскопический

а::а_

лиз

мох(ет

дать

о:шибочнь|е

представления

о

величине

раствори_

мости, поскольку

вторую

фазу

не

всегда

мо:кно

легко

заметить-

||ри

мелкодисперснь|х

вь!делениях

второй

фазьп,

которая,

кстати'

мо}кет

мало

от,пичаться

по

окраске

от

основного

фона,

методом

микроскопического

анал|1за легко

получить

в значительнои

мере

завь|шеннь|е

результать|.

.д!1етод

рентгеноструктур|1ого

а\1ал|1за

лишен

указаннь|х

недо_

статков и

по3воляет

точно определить

границу

растворимости-

|1ри

образовании

твердь|х

растворов

с

увели.чением

к-онцентра_

ции

растворенного

вещества

в пределах

однофазной

области

:те_

риод

решетки

твердого

раствора

изменяется'

а при

переходе

в

двухфазную

область

остается

пос1'ояннь|м.

|]о

излому

на кри_

вой

пщиол

{решетки

_

состав

определяют

границу

о-бласти

твер_

л<1го

р!ство}а.

||ри

использовайии

этого

мётода

обь:чно

строят

3ависимость

периода

ре1шетки

твердого

раствора

от состава

в пре_

делах

олнофазной

области

(гралу;:ровочная

кривая)'

а

3атем'

опр'еделяя

период

ре1шетки

твердого

рас1'вора

у

заведомо

двух_

фазнь:х

закаленнь|х

сплавов'

предварительно-

отох(женных

при

соответствующей

температуре'

находят

границу

растворимости

в

твердом состоянии.

нтгено_

Фднако

в

ряде

случаев

возмо)кности

применения

ре

структурного

анализа

ограничень|.

!5 случае

малои

растворимо-

'сти

изменение периода

рец]етки

может бь:!ь

настолько

мало' что

опреАёление

растворимости

даннь|м

методом

оказь|вается

очень

неточнь|м' а

иногда

дах(е

невозможнь|м.

Б слунае

'ке

практически

полног0

отсутствия

и3менения

пери_

ода

решетки

с

изменением концентрации

раствора'

рънтгенострук.

тур;ь'й

анали3

вообще

не

мо)кет

дать

ответа

на

вопрос,

образу_

ются или

нет

граничнь|е

твердь|е

растворь|

в

данной

системе.

||рим€ром

такого

случая мо}кет

служить

система

кадмий_вис'

мут, которая

!до

недавних пор

на

основании

даннь|х

рентгено'

с{руктурного

йнализа

считалась

классической

эвтектоидной

си*

стёмой

с отсутствием

ограниченной

раствор_им_ости.

Фднако

6

помощью

метода

твердости

[66]

и микротвердости

[67] улалось

показать,

что при

температуре

эвтёктики

в

кадмии

растБоряет'ся

до

50/0

в1.

Аналогичная_кар_тина

наблюдается

так_

х(е

в

системе

кадмий-олово

[66'

67].

(Более

подробно

вопрос

74 |т1

шкрот

в

е

р0

о

ст

ь'1еталло

в как мет о 0

фшзшко-

хамш*е

с коео аналцза

об

исследовании

растворимости

в

твердом

состоян!4|4

на

основе

кадмия

в

этих системах

рассматривается

в

главъ

седьмой). Фчень

слабо

период

ре1шетки

и3меняется

при

растворении

различнь1х

элементов

в веществах' имеющих

кристаллическую

структуру

с

пространственной

системой х(естких

направленнь:х

ковалентньтх

связей

(например,

в

германии

или

кремнии).

Б этих

случаях

ме-

тоА

рентгеноструктурного

анали3а

такх{е

дает

весьма

ненаде)к-

нь|е

результать1.

|1рим'енение

метода

рентгеноструктурного

а|\ал|!за не оправ-

дь1вает

оебя

такх<е в

том..

случае'

когда

тверАь:й

раствор

о6ра_

3уется в

трехкоту|понентной

системе

и

ка>кдьгй из

двух

добавляе_

мь|х элементов

изменяет

пёриод

ре|шетки

в

про1,ивополо)кнь|х

на_

правлениях.

1у1етод

подсчета

числа носителей

электр]{ческого

заряда по_

лучил [лирокое

распространение

при

исследовании

растворимости

в

полупроводниках

вслёдствие

того'

что введение

различнь|х

до-

бавок пр.иводит

к

резкому

изменению

электрическйх

свойств по_

лупроводника.

концентрация

носителей

электрического

3аряда

определяется

и3мерени'ем

постоянной

)(олла

(

и электропровод-

ности

о.

3ная

эти

две

величинь1,

определяют

подви}кность

носи_

телей

тока

ш'

после

чего

подсчить]вают

число

носителёй

п:

п-

где_е

-

заряд

электрона.

[лавнь:й

недостаток

метода

3аключается

в том'

что

опреце-

ленноё

указаннь]п|

методом

число носителей

отох(дествляется

с

количествоп{

атомов

растворенного

элемента'

т0гда как на

сам0м

деле

это

далеко

не всегда

так.

||ри этом

си.пьное влияние

могут

оказьтвать

имеющиеся

раствореннь1е

примес?1'

различнь|е

дефек-

ть[ кристаллической

ре!|]етки

(лислокаши\|'

ваканеи||

и т. п.).

3

связи

с

этим метод подсчета

числа носителей

электрическо-

го заряда

для

определения

растворимости

в твердом

состоян1.'и

следует

считать

приближеннь|м'

дающим

истиннь|е

результать|

только в

отдельнь|х

случаях.

@тпибка опь|та в определении

рас_

творит!1ости

этим

]!{етодом

достигает

30_507о.

}(роме

9тих

методов'

иногда

исполь3уют

м'етодь|

электросо_

противления'

т. э.

д.

с. и некоторь|е

другие'

однако

их

примене[{ие

ограничено

по

сравнению

с

рассмотреннь[ми

методами

и

поэтому

мь1

на них

останавливаться

не

булем'

.1\{етод и3мерения

микротвердости

вь|годно

от.пичается

от пе_

речисленнь|х

ме1'одов.

€очетая

в

себе

исследование

микрострук_

турь|

с измере|{ием

твердости

отдельнь|х

структурнь!х составляю_

щих'

этот

метод

устраняет

н'едостатки

методов

микроскопическо-

го

и

рентгевоструктурного

анали3а.

с

-о

!!е

3авцсшлость

мшкротвер0остц от

состава

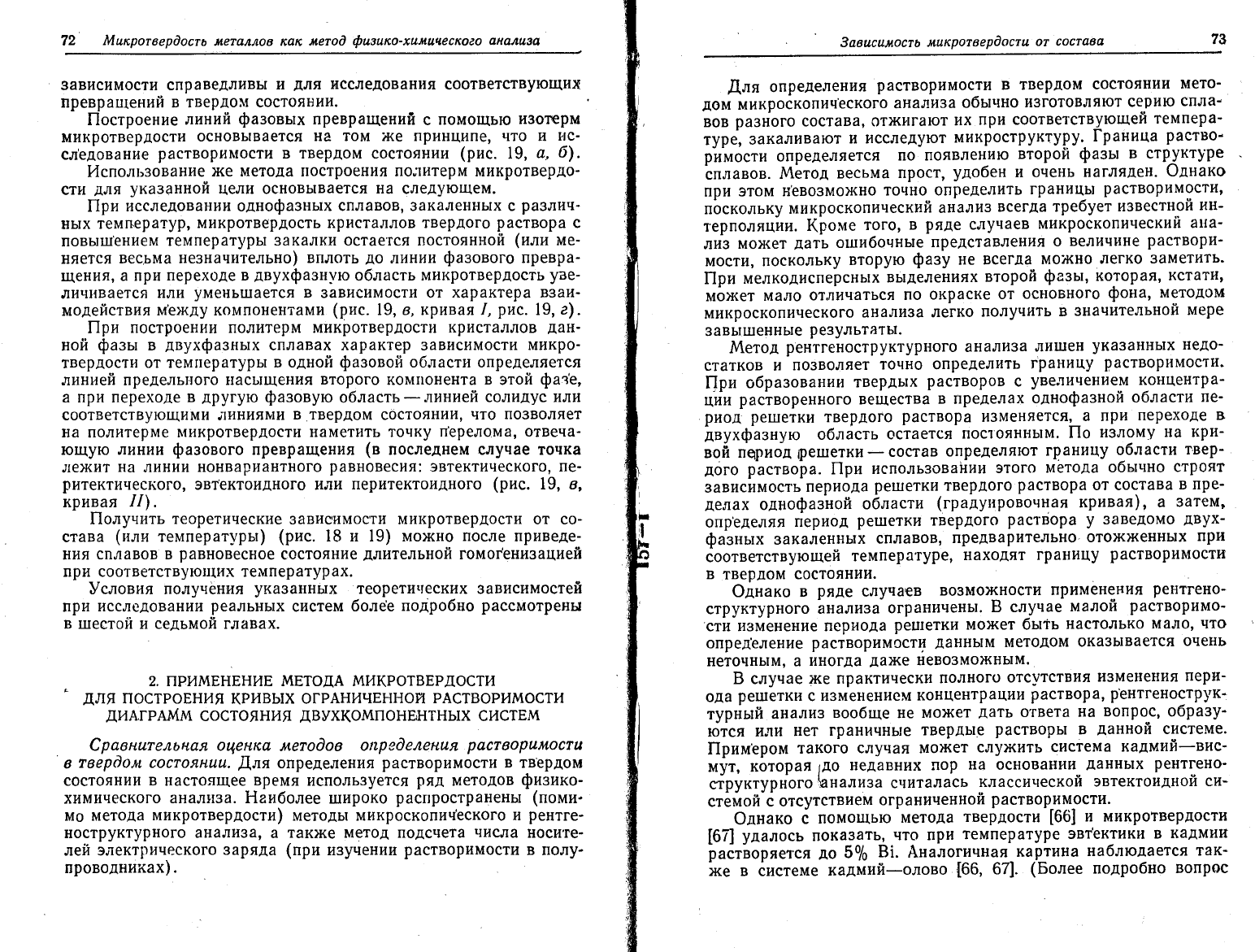

Булуни

исключительно чувствительньтм'

метод микротвердо-

сти

реагирует

да}ке

на незначительнь1е изменения состава.

наи-

болёе

наглядно это мо)кно проиллюстрировать' сравнив

микро-

твердость алюминия с

ра3личнь|м

содер>канием

растворенных

примесей.

Ёа

рис.

20 приведеньт

данньте

по м,икротвердости алюминия

ра3нь|х

марок'

полученнь|е

Букле

[68]

и

авторами.

|(ак видно

из

этого

рисунка'

микротвердость алюм|\|1|\я

в

сильной

степени 3аяисит от колит/ества

раствореннь|х

в }{ем

при-

!9

'99.999

0,03

0'06

0,09

ц|9

0.!5

ц'8

8

о

0ер;ва

н

ос

лрон

ессй,

1

Рис. 20. 3ависимость микротвердости

алюминия

от

содер}(ания в нем

примесей:

'

о

*

по

данншм

Букле;

А

_

по

данным

авторов

месей.

Ёезначительная

ра3ница

в

величинах

микротвердости алю_

миния примерно одноЁт

степени чистоть!' определеннь:х

Букле и

авторами' мох{ет бьтть

объясн'ена

тем' что

алюминий, использо-

ваннь:й Букле, содер}кал примеси'

которь|е

сильнее

влияют на

его

микро1

вердость.

}(роме

того'

от)киг

обра3цов

Букле проводил

на во3духе'

а

мь|

_

в вакууп1е.

Бь:сокая

чувствительность

метода

м!{кротвердости

являётся

€го больш;{п,1

преимуществом, но и одновременно

и

недостатком'

поскольку

при этом

могут оказать

влияние посторонние

фак-

торь|.

Б связи

с

эти|\{

следует

обрашать

особое

внимание на тща-

тельность

постановки исследования

(см.

третью

главу)

.[{ля

опрелеления

растворимости

в твердом,состоянии

метод

микротвердости

впервьпе

бь:л

применен Букле

[68-72]'

которь:й'.

исследовал

растворимость

бериллия'

мед{{' титана

и тория

в

алю-

минии при

различнь[х

тъмперат)[рах.

Ааннь:е,

полученнь!е

Букле

с применением

метода

микротвердости' хоро|шо

согласуются

с

данными других

авторов'

использовав|ших

дРугие

методы.

,7!

+!

щ92%

оаБъ

у

\эц

щ995%

?6%

4

1

-!80%

7

'%

!

75

27

=\

*зя

\

\{

Ё2'

_Б

в

Ё',

в

€

76

||1шкрот

в е

р0

ост

ь'1еталло

в как

яето0

ф

шзако- хшлашое

с

ко?

о

ан-алц0о

|

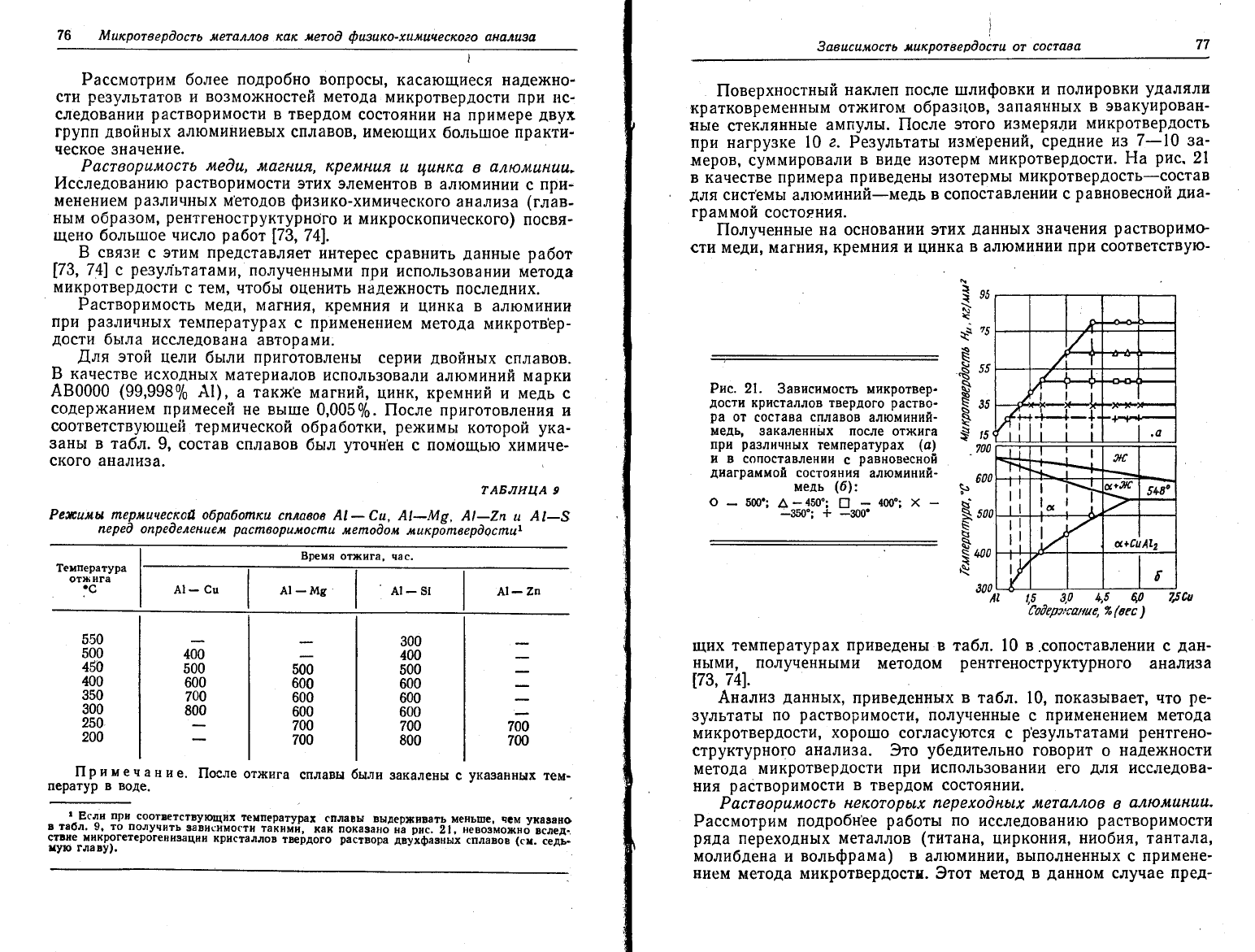

Рассмотрим более подробно

вопрось|'

касающиеся наде)кно.

сти

ре3ультатов

и

воз]\{о)кностей

метода

микротвердости при

||с-

следовании

растворип,'ости

в твердом

состоя[|!4|\

на

примере

двух

групп

двойнь]х

алюминиевь|х

сплавов' имеющих

больцое

практи-

ческое значение.

Растворшмость

14еаш,

маеншя,

кремнця

ш

ццнка

в

алюмцнцш,

Р1сследованию

растворимост||

этих элементов в

алюп{инии

с

при-

менением

р

азлич|1ь|х

м'етодов

физико-химичес|(ого

ан ал!4з

а

(

гл а

в*

нь:м

образом'

рентгеноструктурного

и микроскопического)

посвя-

щено

больгшое число

работ |73'

74|.

Б связтд

с

этим представляет

интерес

сравнить

даннь|е

работ

[73'

741 с

результатами'

полученнь|ми

при использовании

метода

микротвердости

с

тем,

нтобь| оценить

наде}(ность

последних.

Растворимость

меди'

магния'

кремния

и

цинка

в алюминии

при

различньтх

теп|пературах

с применением

метода

микротвёр-

дости

бь:ла исследована

авторами.

[ля

этой

цели

бь:ли приготовлень|

серии

двойньтх

сплавов.

Б качестве исходнь|х

материалов

использовали

алюминий марки

Ав0000

(99'99ву0

А|),

а такл<ё

магний,

цинк'

кремний

и медь с

содер}канием

примесе:!

не вь:ше

0,0059о.

||осле приготовлен|1я \4

соо1'ветствуюттт'ей

термической

обработки'

ре)кимь|

которой

ука-

зань' в табл.

9, состав сплавов

был

утоннён

с

помощью

химиче_

ского

ана.,|и3а.

тАБл?|цА

9

Репцмы

гперлннеско7

о6ра6отпкш

сплавоо А!_€ц,

А!-!т19'

А!_2п

ц А!_8

пере0 опре0еленце'1

рас,т1ворцлоспц

лепо0ом

лцкр6тпвер00спц|

тешпература

отж

ига

.с

|

время

от]!(ига|

час.

!

|

а:-сп

|

а:_мв

|

А'-8'

!

500

600

600

600

700

700

||римечание.

||осле

отх(ига

сплавш были

закалены с

ператур

в воде.

550

500

4Ё0

400

350

300

250

2оо

400

500

600

70о

':

300

400

500

600

600

600

700

800

7оо

7ш

указавных

тем_

- -^'-Р.*"

1!и-:991]!тствующих

температурах

сплавш выдер'<пвать

мень!пе| чсм

ука9ано

в таол.

9.

то получить

зависимости

такими'

как показано

н}

рнс'

2|,

невозмоя(но

вслед1

ствне мнкрогетерогенизацни

крвсталлов

твердого

раствора дву}фавных

сплавов

1сх.

селЁ

цую гдаву).

}

3авцсцмость лцкротвер0ост!1 от

составо

.

|1оверхностньтй

наклеп после

ш:лифовки

и полировк|1

удалял||

кратковременнь|м

отжигом

образ:{ов,

3апаяннь1х

в эвакуирован_

нь1е

стекляннь1е

ампулы. |1осле

этого

измеряли микротвердость

при нагру3ке

10

а.

Результатьт

и3мерений,

средние

и3_-7-10

за-

меров' суммировали

в

виде

и3отерм

микротвердости.

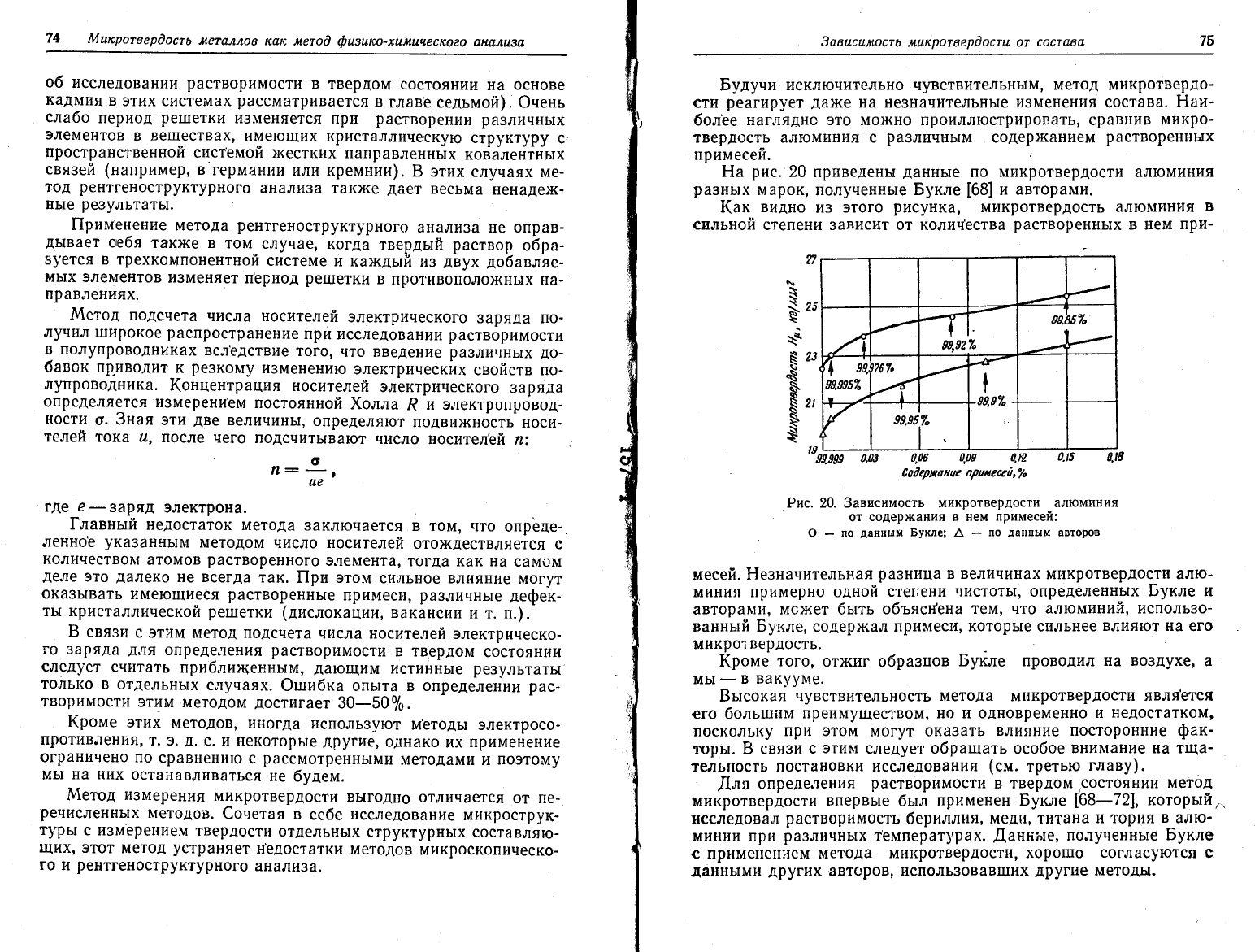

на

рис.21

в качестве примера

приведень! и3отермь|

микротвердость-состав

для

систвмь| алюминий-медь

в сопоставлении

с

равновесной

дута-

граммой

состояния.

||олуненнь:е на основании

этих

даннь|х

значения

растворимо-

сти меди' магния' кремния

и

цинка

в алюминии

при соответству|о-

,

,#

#

{

^/\-

1-1

л':

у

о

600

гь

г1-].

11{

!

\,

-ь

54во

300

!,{

а'+с.гА|о

/

6

77

Руте. 2\.

3ависимость

микротвеР.

дости

кристаллов твеРдого

раство-

ра

от

состава

сплавов

алюминий-

!|€!Бо 3акаленных после

отжига

при

различных

температурах

(с)

и в сопоставленин

с

равновесной

днаграммой

сост0яния

алюминий_

медь

(б):

Ф

-

5Ф';

А_450"]

п

-

4ш)";

х

_

:350';

*

_Ф0'

\"

х

ц{т

Ё

_\

ял

.\

\

ё

Б3,

Ё

.Ё,

700

ш0

\

8.

\

х

\

:.

|ч

!.5

3.0 4,5

40

|о0ерлсапае, %|аес

)

7$сц

щих

температурах

приведень1

в табл.

10

в.сопоставлении

с

дан_

ньтми' полученнь[ми

методом

рентгеноструктурного

а|1ал|43а

173,741.

Анализ

данньтх'

приведенньтх

в

табл.

10, показьтвает'

что

ре-

зультать|

по

растворимости'

полученнь|е

с

применением метода

микротвердости'

хоро|'шо

согласуются

с

р'е3ультатами

рентгено-

структурного

анализа.

3то

убедительно

говорит

о

наде}|(ности

метода

микротвердости

при

использовании

его

для

исследова-

ния

растворимости

в

твердом состоянии.

Растворшмость

некоторь|х

перехо0ньох

металлов

в

алюм|1н!]ц"

Рассмотрим подробн'ее

работь!

по исследованию

растворимости

ряда

переходнь|х металлов

(титана,

циркон||я'

н\4об\4я,

тантала'

молибдена

и

вольфрама) в

алюминии'

вь|полненнь1х

с примене-

нием

метода

микротвеРдостп. 3тот метод

в

данном

случае пред-