Галеркин Ю.Б. Теория турбомашин

Подождите немного. Документ загружается.

1

Министерство образования Российской Федерации

Санкт-Петербургский государственный политехнический университет

Ю.Б. Галеркин

ТЕОРИЯ ТУРБОМАШИН

Учебное пособие

2006 г.

2

Предисловие

В пособии подробно рассмотрены принцип действия осевых и центробежных

компрессоров, применение основных уравнений рабочего процесса к расчету

турбокомпрессоров, определению параметров газа в проточной части.

Изложены основы теории ступени турбокомпрессора в одномерной постановке:

энергетические основы, треугольники скоростей и правила их построения (расчета),

размерные и безразмерные параметры ступени, отражено влияние коэффициента напора и

степени реактивности на характеристики ступени. Приведена классификация рабочих колес

центробежных компрессоров, указаны области их применения.

Предназначается для студентов по курсам "Теория турбомашин" и "Теория, расчет и

конструирование турбокомпрессоров".

В целом текст соответствует программе лекционного курса для студентов, обучающихся

по:

. - направлению 657400 «Гидравлическая, вакуумная и компрессорная техника»,

специальность 101500 «Вакуумная и компрессорная техника физических установок»,

специализация 101503 «Компрессорные и низковакуумные машины»,

- направлению 651100 «Техническая физика», специальность 070200 «Техника и физика

низких температур», специализация 070204 «Компрессоры и пневмоагрегаты»,

- направлению 651200 «Энергомашиностроение», специальность 101700 «Холодильные,

криогенные установки и системы кондиционирования».

3

ОГЛАВЛЕНИЕ

Стр.

Введение 4

Определение компрессора 4

Принцип действия турбокомпрессоров 9

Основные области применения

турбокомпрессоров

16

Основы рабочего процесса 20

Действительный характер течения и его

схематизация

20

Основы кинематики потока 21

Изменение параметров газа в проточной

части идеального турбокомпрессора

32

Напорная характеристика РК с

бесконечным числом лопаток

39

Степень реактивности и статический

напор РК в зависимости от коэффициента

расхода при разных β

л2

(z = ∞)

45

Характеристика КПД. Характеристика

полезного напора

47

4

ВВЕДЕНИЕ

Прототипы современных компрессоров были, очевидно, первыми сложными

техническими устройствами, которые изобрело и использовало человечество. Однако,

несмотря на почтенный возраст, компрессорная техника – одна из наиболее динамично

развивающихся.

Традиционные области их использования – пневматика (передача анергии с помощью

сжатого воздуха), металлургия, химия, энергетика (компрессоры газотурбинных установок,

наддув ДВС, паровых котлов), холодильная техника, вентиляция и кондиционирование. В

зависимости от области применения существенно различаются рабочие характеристики и

конструкция компрессоров. Производство турбокомпрессоров (ТК) в развитых

промышленных странах растет на 8 – 10% ежегодно. Применение компрессоров в

современной экономике – это мощное средство интенсификации технологических и

энергетических процессов.

Сейчас роль ТК особенно велика в добыче, транспортировке и переработке

углеводородного топлива, что особенно важно для нашей страны. Газовая промышленность

в России является одной из наиболее важных областей применения одного из двух основных

видов турбокомпрессоров – центробежных компрессоров. ТК используются при добыче газа,

для его транспортировки, подготовки к транспортировке и при хранении. В системе ОАО

“ГАЗПРОМ” работает более четырех тысяч крупных центробежных компрессоров

суммарной мощностью более 40 млн. кВт, причем 92.5% машин – отечественной постройки.

Только эта часть российского парка центробежных компрессоров равна примерно 20% от

всех промышленных центробежных компрессоров в мире. Таким образом, в отношении

промышленных центробежных компрессоров Россия – крупнейшая компрессорная держава.

Напомним, что основная часть газоперекачивающих агрегатов (ГПА) имеет газотурбинный

привод, а газовые турбины имеют в составе осевые турбокомпрессоры с мощностью,

примерно вдвое превосходящей механическую мощность на выходном валу турбины.

Турбокомпрессоры потребляют очень большое количество энергии. Например,

перекачивая огромное количество газа, центробежные компрессоры Газпрома требуют для

их привода топлива на 3.5 млрд. долларов в год. Прямой путь снижения этих издержек –

повышение КПД компрессоров, который определяется техническим уровнем

газодинамического проекта, то есть выбором оптимальной формы проточной части. Это же

справедливо и в отношении осевых компрессоров приводных газовых турбин.

Трудность газодинамического проектирования турбокомпрессоров связана с

исключительно сложным характером движения газа в проточной части. Обычная практика –

эксперименты с моделями (точными уменьшенными копиями), испытываемыми на

специальных исследовательских стендах, что очень дорого и при недостаточно продуманной

программе экспериментов не гарантирует получение решения, наилучшего из всех

возможных. Все еще сложные, длительные и не вполне надежные численные исследования с

помощью коммерческих программ расчета вязких течений пока не способны решить задачу

оптимального проектирования большинства ТК. Как ранее, так сейчас и в обозримом

будущем для успешной работы по созданию и эксплуатации турбокомпрессоров необходимо

глубоко понимать их рабочий процесс.

Определение компрессора

Компрессоры – это энергетические машины – орудия, служащие для сжатия и

перемещения газов. Такое определение является обычным для русской и иностранной

технической литературы. Его следует пояснить.

Термин "сжатие", строго говоря, обозначает процесс уменьшения объема, занимаемого

рассматриваемым количеством газа, или уменьшения соответствующей удельной величины

– удельного объема v м

3

/кг. По уравнению состояния реального газа удельный объем равен

v = zRT/p , откуда следует, что сжатие в обычном смысле слова может быть достигнуто

5

либо путем увеличения давления, либо уменьшения температуры. Однако фактически

компрессоры служат именно для повышения давления газов. Они создают перепад давлений,

необходимый для обеспечения следующих процессов:

- движения рабочего тела в газовых турбинах;

- подачи воздуха в топки паровых котлов (парогенераторов);

- подачи обогащенного кислородом воздуха в доменные печи при производстве чугуна и

для продувки жидкого чугуна кислородом в конверторах при производстве стали;

- передача механической энергии сжатым воздухом для последующего совершения

механической работы в расширительных двигателях пневматических прессов, молотов,

автоматических производственных линий, ручных инструментов (пневматика);

- подачи смеси газов в химические реакторы;

- преодоления сопротивления трубопроводов при транспортировке природного газа,

- и т.п.

На рисунках 1-9 изображены компрессоры различных типов.

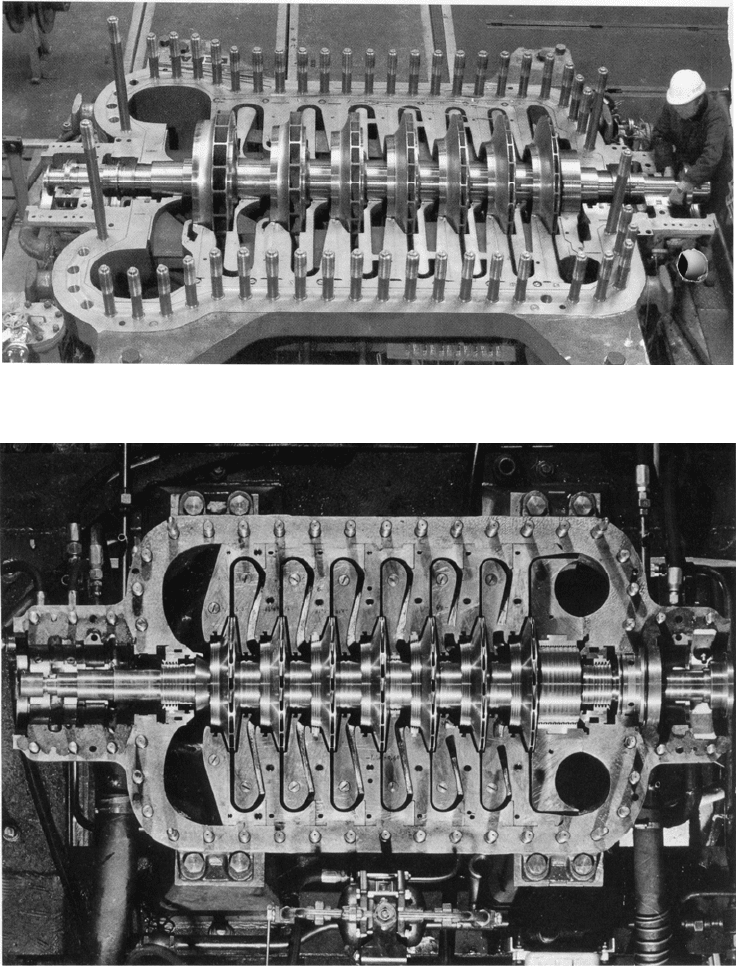

Рис.1. Семиступенчатый центробежный компрессор

Рис.2. Семиступенчатый центробежный компрессор

6

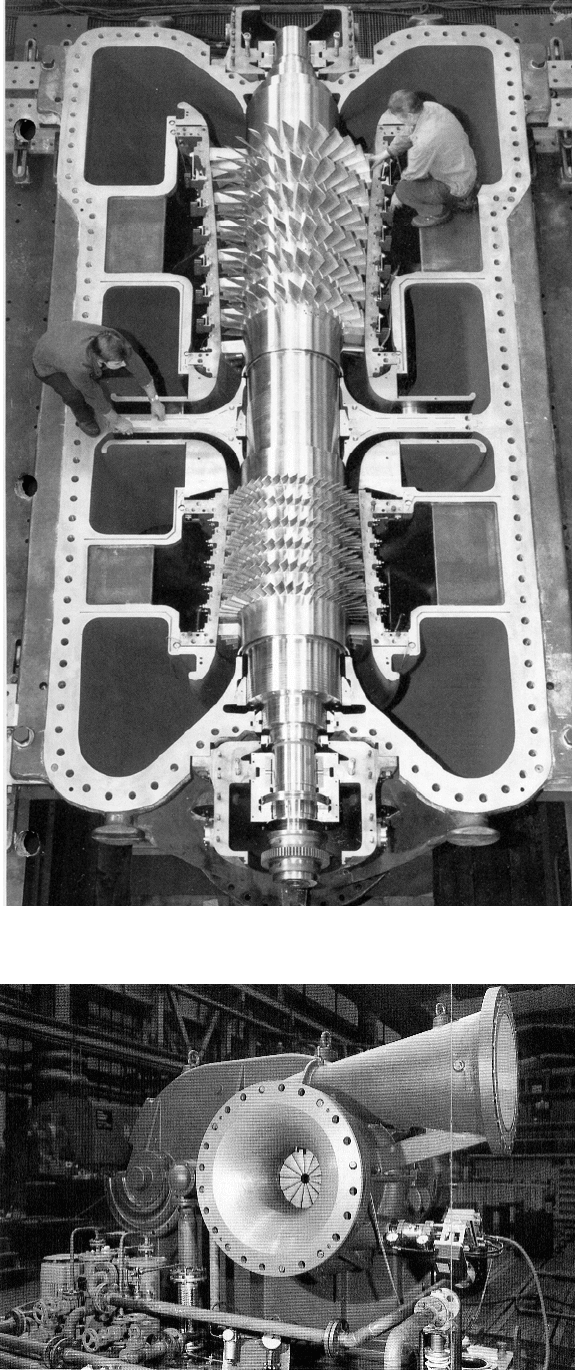

Рис.3. Двухсекционный осевой компрессор

Рис.4. Одноступенчатый центробежный нагнетатель с повышающей зубчатой передачей.

7

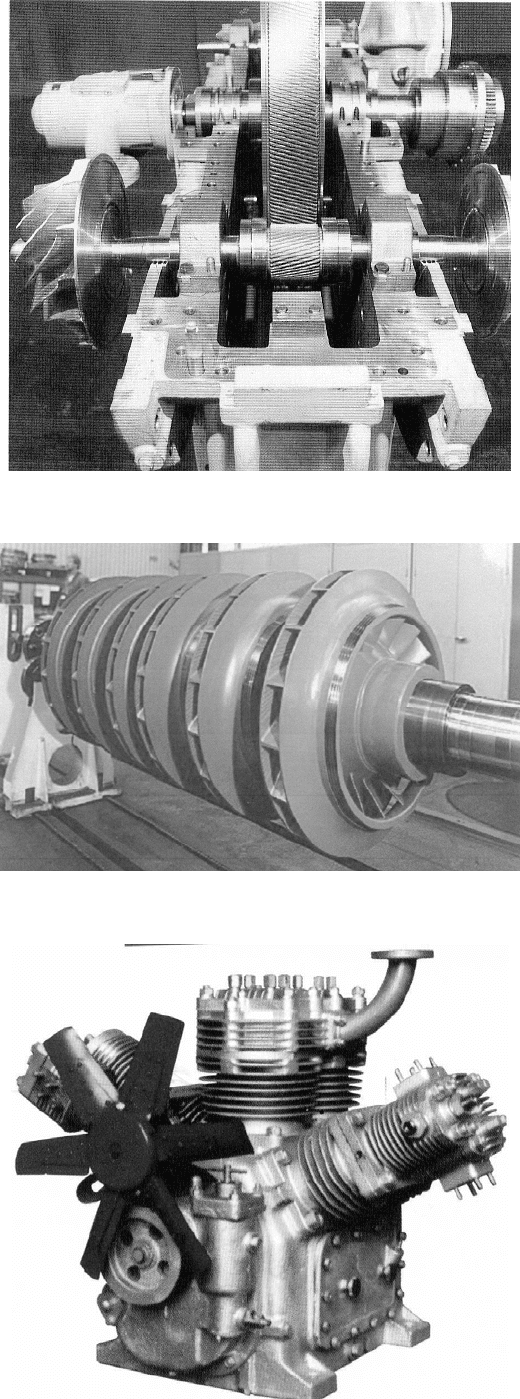

Рис.5. Многовальный центробежный компрессор с пространственными рабочими колесами

Рис.6. Ротор центробежного компрессора.

Рис.7. Трехступенчатый поршневой компрессор

8

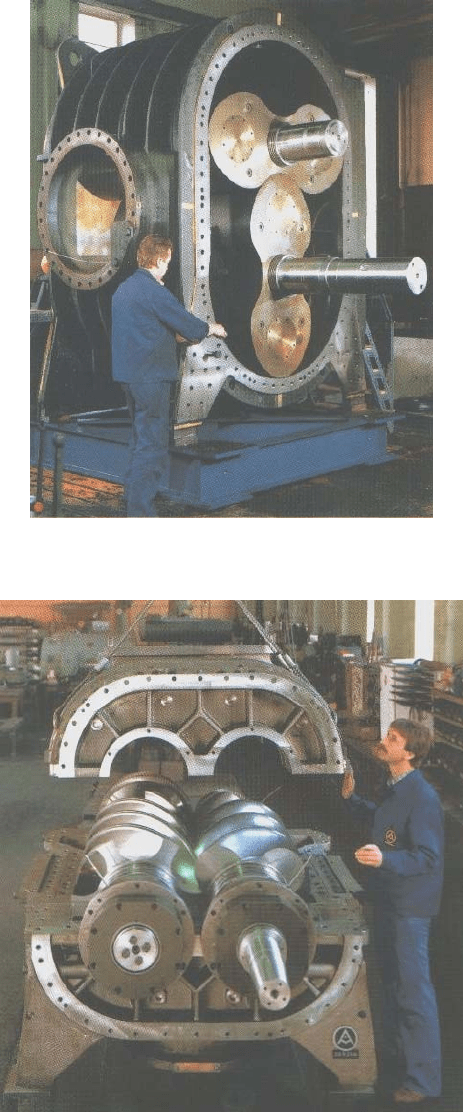

Рис.8. Двухроторный двухлопастной компрессор (газодувка типа «Рутс»)

Рис.9. Винтовой компрессор

В химических производствах повышение давления и одновременно температуры газовых

смесей обеспечивает осуществление реакций синтеза, что позволяет во всех перечисленных

выше и ряде других случаев, решать техническую задачу не уменьшением удельного объема

(сжатия), а путем повышения давления.

Использование термина «сжатие» вместо «повышение давления» объясняется

следующими соображениями:

- название «компрессор» в русском и ряде европейских языков происходит от латинского

слова, в буквальном переводе означающего «сжимающий»;

9

- в так называемых объемных компрессорах (рис. 7-9) отдельные порции газа повышают

свое давление за счет уменьшения объема замкнутой полости, в которую они помещены;

- термин «сжатие» короче, чем «повышение давления», что имеет немаловажное

значение для технического языка.

Содержащееся в определении компрессора указание на то, что назначением

компрессоров является не только повышение давления, но и перемещение газов

действительно необходимо. Перемещение газов – основная задача одного из видов

компрессоров – вентиляторов. Создаваемое при их работе повышение давления или очень

невелико, или практически отсутствует вовсе (вентиляторы для обдува открытых

теплообменников, открытые комнатные вентиляторы). У всех типов компрессоров

совершаемая работа расходуется как на повышение давления, так и на перемещение из

области низкого в область высокого давления.

Принадлежность компрессоров к энергетическим машинам определяется тем, что

сущностью их рабочего процесса является передача совершаемой двигателем механической

работы газу. За счет работы двигателя осуществляется процесс сжатия и перемещения (а

также преодолеваются сопротивления движению газа в компрессоре и его механических

частях). Потенциальная энергия давления и кинетическая энергия движения газа могут быть

увеличены только за счет работы, совершаемой двигателем.

Турбокомпрессор (ТК) – компрессор, рабочий процесс которого осуществляется за счет

силового взаимодействия потока газа с вращающимися и неподвижными лопастями –

лопатками ротора и статора турбокомпрессора. По принципу действия турбокомпрессоры

противоположны паровым и газовым турбинам, которые являются энергетическими

машинами-двигателями. Основные физические явления, которые сопровождают рабочие

процессы турбокомпрессоров и соответствующих машин-двигателей, одинаковы.

Идентичны и уравнения, их описывающие. Однако различие в направлении рабочего

процесса и в параметрах рабочего тела, присутствие специфических физических явлений

делает различными конструкцию, методы проектирования и расчета турбокомпрессоров и

турбин.

Принцип действия турбокомпрессоров

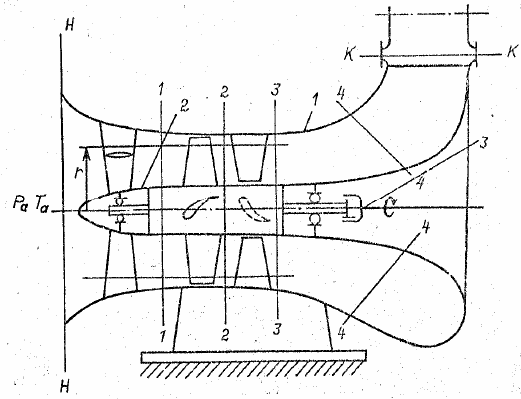

Рассмотрим принцип действия на примере простейшего осевого компрессора, схема

которого показана на рис.10. Он состоит из корпуса (статора) 1 и ротора 2, приводимого во

вращение через муфту 3 непосредственно или через повышающую обороты зубчатую

передачу (мультипликатор) электродвигателем, паровой или газовой турбиной.

Рис.10. Схема осевого компрессора с одной ступенью

10

Внутренняя поверхность корпуса и поверхность ротора образуют внутреннюю полость

компрессора, омываемую сжимаемым газом – проточную часть.

Плоскость, проходящая через ось вращающейся части компрессора – ротора – это

меридиональная плоскость. У осевого компрессора сжимаемый газ – рабочее тело –

движется в меридиональной плоскости примерно в направлении оси ротора.

Воображаемыми поверхностями, так называемыми контрольными сечениями H, l, 2, 3,

4, K (в данном случае это плоские поверхности за исключением конической поверхности 4),

проточная часть делится на отдельные элементы проточной части. Основной элемент

проточной части – это рабочее колесо (РК) – совокупность лопастей специальной

аэродинамической формы – лопаток, равномерно расположенных по окружности ротора

между сечениями 1 и 2 (рис.10). На рисунке условно показаны только три лопатки: две в

плоскости чертежа, и одна в перпендикулярной ей. В действительности число лопаток

рабочего колеса измеряется десятками.

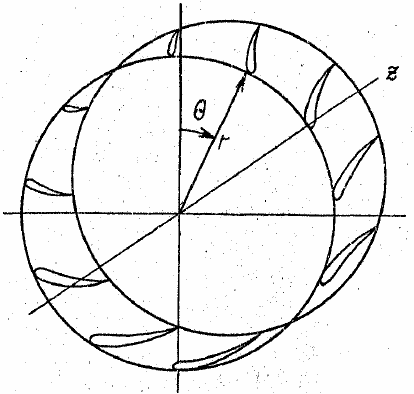

Если в проточной части провести воображаемую цилиндрическую поверхность

произвольного радиуса

r

, то частицы газа, находящиеся на этой поверхности в начале

проточной части, будут оставаться весьма близкими к этой поверхности при прохождении

между лопатками, т.е. эту поверхность можно приближенно принять за поверхность тока.

Пересечение цилиндрической поверхности тока с поверхностью лопатки образует

профиль лопатки, совокупность профилей всех лопаток на одной поверхности тока –

элементарную кольцевую лопаточную решетку (рис.11).

Теоретические соображения и опыт показывают, что характер взаимодействия потока с

лопатками на цилиндрической поверхности тока такой же, как в плоскости, на которую

развернута кольцевая решетка (рис.12). Такая развертка образует элементарную прямую

решетку, в которой бесконечный ряд лопаток расположен друг от друга на расстоянии

t = 2 r/z,

π

где r – радиус цилиндрической поверхности тока, a z – число лопаток колеса.

В плоскости чертежа решетка колеса перемещается с линейной скоростью u, равной

окружной скорости движения лопаток u = * r

ω

на цилиндрической поверхности тока.

Рис.11. Элементарная кольцевая лопаточная решётка осевого компрессора