Дворецкий С.И., Кормильцин Г.С., Калинин В.Ф. Основы проектирования химических производств

Подождите немного. Документ загружается.

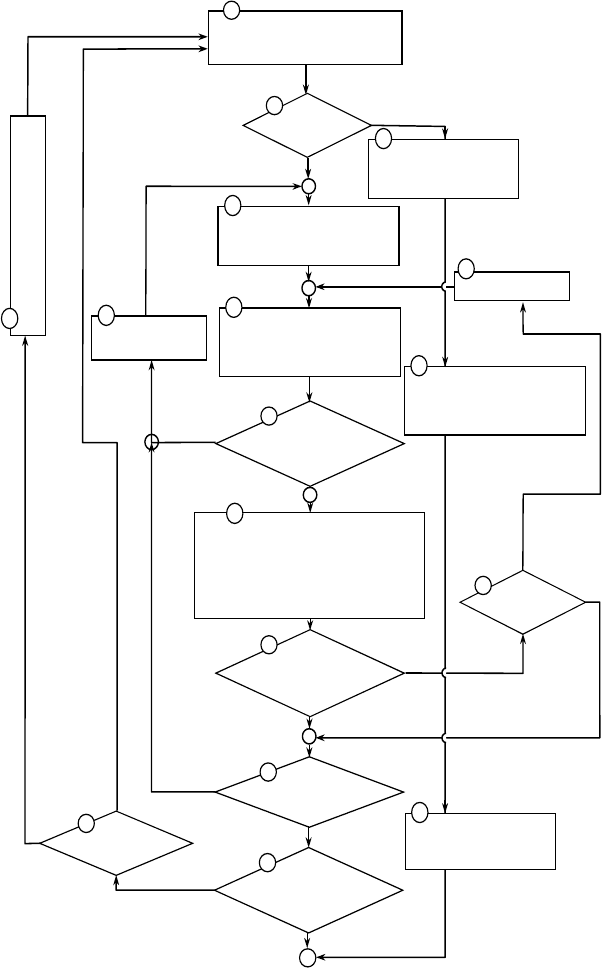

Структурно-параметрическое описание проектируемого химического производства удобно интер-

претировать И/ИЛИ графом, в котором множество вершин разбито на два класса (рис. 41): И-вершины

(изображенные в виде кругов) и ИЛИ-вершины (изображенные в виде квадратов).

Первый ярус – И-вершины ( )(),(,

ω

βωαω ) интерпретируется как исходные данные для проектирова-

ния, здесь задаются ассортимент, спецификация качества выпускаемой продукции и требования к про-

ектируемому производству в соответствии с ТЗ.

Второй ярус – ИЛИ-вершины содержательно интерпретируются как совокупность технологий (тех-

нологических стадий) проектируемого химического производства и структур управления производст-

вом.

Третий ярус – также ИЛИ-вершины соответствуют альтернативным вариантам аппаратурного

оформления технологических стадий и систем автоматизации (управления) этими стадиями. Конкрет-

ный вариант структурно-параметрического описания дается деревом и получается отождествлением

каждой И-вершины с одной из ее подвершин (фиксация параметрического описания), выделением из

каждой группы ИЛИ-вершин, имеющих И-вершину (родителя), одной ИЛИ-вершины и отождествлени-

ем последней с одной из ее подвершин (фиксация структурного описания). Формализацию структурно-

параметрического описания завершает его отождествление с вершинами конструктивных Dd

∈

и на-

строечных параметров Ss ∈ системы управления химическим производством.

На рис. 41 изображено структурно-параметрическое описание многоассортиментного химического

производства. В зависимости от производимого ассортимента

ω

оно включает в себя различные сово-

купности технологий (технологических стадий), характеризуется мно-

жеством режимных (управляющих) переменных ...,,,

321

UUU и может иметь альтернативные варианты

аппаратурного оформления технологических стадий ...,,,

321

aaa , которые фиксируются на уровне пара-

метрического описания множествами ...,,,

321

DDD , конструктивных параметров. Для управления техно-

логическими процессами (аппаратами) могут быть выбраны различные классы систем автоматического

управления ...,,,

321

bbb , фиксация параметров которых осуществляется на уровне множеств настроечных

параметров ...,,,

321

SSS . С использованием графа, оценочных функций )(

⋅

I эффективности функциони-

рования проектируемого производства, эвристических и экспертных оценок выбирается наиболее пер-

спективный вариант аппаратурного оформления производства и системы управления технологическими

процессами.

Помимо структурно-параметрического описания, представляющего собой множества проектных

параметров и ограничений, при проектировании химического производства необходимо иметь в нали-

чии математические модели (статики и динамики) технологических процессов (аппаратов), отражаю-

щие связи показателей эффективности функционирования проектируемого производства, конструктив-

ных и режимных (управляющих) переменных с входными переменными (исходными данными для про-

ектирования).

На рис. 42 представлена структурная схема химического производства. Операторы математических

моделей технологических процессов производства и систем управления имеют вид:

YSDBAF →

Ξ

×

×

×××ℜ×Ω: или

(

)

ξ

ω

=

,,,, udaFY ,

UYB →

Ξ

××ψ :

или ),,,(

ξ

Ψ

=

sybU .

Заметим, что вектор

Ξ∈ξ помимо части входных переменных (расходов, концентраций, температу-

ры, гранулометрического состава и т.п.) включает также известные с некоторой степенью неопределен-

ности физико-химические и термодинамические характеристики перерабатываемых веществ, свойства

конструкционных материалов технологического оборудования, коэффициенты тепло- и массопереноса,

кинетические константы химических реакций и т.п. Неопределенные параметры могут быть заданы не-

которыми априори известными интервалами значений, что необходимо учитывать при расчете процес-

сов и аппаратов проектируемого химического производства.

Решение задачи оптимального проектирования химического производства невозможно простым пе-

ребором возможных технологий получения заданных ассортиментов продукции, типов аппаратурного

оформления технологических процессов, классов и структур систем управления, векторов конструктив-

ных и режимных переменных из-за высокой размерности задачи (см. рис. 41), нелинейности технологиче-

ских процессов, сложности алгоритмов вычисления компонент векторной целевой функции

)(

⋅

I . Требует-

ся декомпозиция задачи, разработка стратегии применения методов автоматизированного проектирова-

ния, поскольку допустимая область проектных параметров

(

)

SDUBA ×

×

×

×

×

ℜ

×

Ω

строится в ходе самого

процесса проектирования. Сформулируем в общем виде задачу проектирования химического производ-

ства. Требуется определить такие ,,,, DdBbAa ∈∈∈ℜ

∗∗∗∗

SsUu ∈∈

∗∗

, , при которых для заданного

Ω

∈

ω

выполняются соотношения:

(

)

{

}

)(,,,,,,, ωαξℜω

∗∗∗∗∗∗

ξ

fsudbaIM ; (4.1)

(

)

{

}

зад

)(,,,,,,,Вер ρ≥ωβ≤ξℜω

∗∗∗∗∗∗

ξ

sudbag

, (4.2)

где

{}

−⋅

ξ

M

математическое ожидание величины

{

}

⋅

на множестве

Ξ

,

{

}

nk

k

k

k

,1,

maxmin

=ξ≤ξ≤ξξ=Ξ ;

{}

−⋅

ξ

Вер

вероятность выполнения технологических условий (ограничений)

(

)

)(,,,,,,, ωβ≤ξℜω

∗∗∗∗∗∗

sudbag ;

−ρ

зад

значение гарантированной вероятности выполнения технологических условий (ограничений).

Сформулированная задача (4.1), (4.2) заключается в определении такой технологии

∗

ℜ производства,

системы машин и аппаратов

∗

a , технологических трубопроводов и автоматического управления техноло-

гическими процессами

∗

b ,

∗

u , варианта компоновки технологического оборудования производства и т.п.,

для которых усредненные показатели эффективности производства

{

}

)(⋅

ξ

IM для заданного ассортимента

ω не хуже заданных )(ωα , а технологические условия (ограничения)

(

)

)(,,,,,,, ωβ≤ξℜω

∗∗∗∗∗∗

sudbag

выпол-

няются с заданной (гарантированной) вероятностью

зад

ρ . Используя системный подход, нами предложена

редукция задачи стохастического программирования (4.1), (4.2) к последовательности итерационно ре-

шаемых высокоэффективными традиционными методами детерминированных задач нелинейного про-

граммирования и оптимального управления. При этом обеспечивается поэтапное сужение множеств

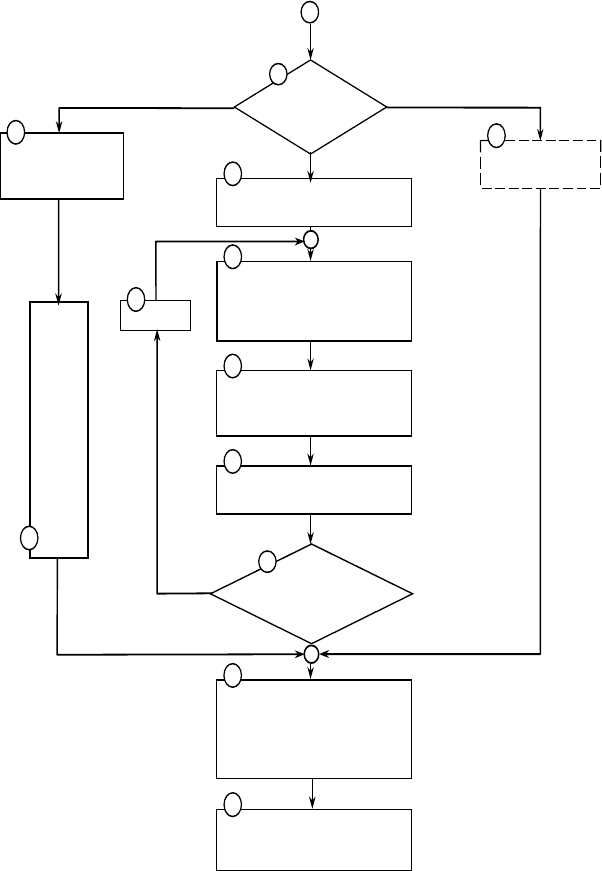

SUBDA и,,, . Блок-схема многоэтапной стратегии интегрированного проектирования химических произ-

водств и систем автоматического управления показана на рис. 43.

Разработка ТЗ на проектирование

ХТП и системы управления. Задание

всех типов неоп

р

еделенностей.

1

Выбор типа

)(

ν

a

аппаратурного

оформления (АО) из множества

типов

А

3

ХТП

непрерывного

действия ?

2

Проверка выполнения условия

гибкости (2) и оценка

эффективности функционирования

ХТП в статике

4

Тип

)(

ν

a

АО удовлетворяет условию

гибкости и заданному уровню

эффективности ?

5

Выбор класса

B

b

∈

и формирование

допустимых структур H

b

систем автом.

управления; исследование динамических

характеристик (регулируемости,

инерционности) по каналам управления

(регулирования)

7

Динамические

свойства объекта управления

удовлетворяют

требованиям ТЗ?

8

Множество А

альтернативных вариантов АО

ХТП исчерпано?

14

Допустимые в

“статике” и “динамике”

варианты АО ХТП

существуют?

15

Проведение НИОКР с целью

создания новых образцов АО ХТП

17

Сужение области А

1

:

+

=

ν

ν

6

Сужение области D

10

Сужение

области D целесо-

об

р

азно ?

9

Коррек-

ция ТЗ на проектирование

возможна?

16

Да

Да

Да

Да

Да

Нет

Нет

Нет

Нет

Нет

Да

Нет

Нет

Да

I

Выбор типа

)(

ν

a

аппаратов

полунепрерывного/периоди-

ческого действия

11

Выбор класса систем

оптимального/автомати-

ческого управления

13

Проверка выполнения условия

гибкости и оценка эффективности

функционирования ХТП в

динамике

12

Класс b

1

систем автоматического

регулирования

19

Какие

классы систем

управления рассмат-

ривались ?

18

Динамическая оптимизация

конструктивных параметров и синтез

оптимального управления ХТП

26

1: +=

γ

γ

24

Класс b

2

систем

оптимального

управления

25

Множество H

b

альтернативных структур АСР

исчерпано ?

23

Да

Нет

b

2

b

1

Да

b

3

÷

b

m

Выбор структуры

)(

1

γ

b

h

системы

управления из допустимого

множества

H

b

20

Статическая оптимизация

конструктивных и режимных

параметров ХТП.

21

Расчет оптимальных настроек

регуляторам АСР.

22

Попарное сравнение

альтернативных вариантов

комплексов “ХТП – система

управления” и выбор наилучших

по векторному критерию

28

Рекомендация выбранного

варианта комплекса к опытно-

п

р

омышленной

р

еализа

ц

ии

29

Другие классы

систем управления

27

I

Рис. 43. Стратегия интегрированного проектирования

химического производства и системы автоматического управления

его режимами

В соответствии с разработанной методологией интегрированного проектирования итерационно ре-

шаются три основные задачи: 1) генерирование альтернативных вариантов химического производства,

удовлетворяющих условиям гибкости (в жесткой или мягкой форме); 2) выбор альтернативных классов

и структур САУ химическим производством, удовлетворяющих условиям структурной наблюдаемости

и управляемости производства с заданными динамическими свойствами по каналам управления; 3) ре-

шение одно- или двухэтапной задач оптимизации конструктивных и режимных (управляющих) пере-

менных комплекса "производство–система управления" в условиях неопределенности по векторному

критерию, включающему показатели качества производимой продукции, энерго- и ресурсосбережения,

а также технико-эконо-

мические показатели производства.

В качестве альтернативных классов систем автоматического управления будем рассматривать

замкнутые (с обратной отрицательной связью) и разомкнутые системы, предназначенные для решения

задач стабилизации режимов, адаптивной статической оптимизации, динамической оптимизации (опре-

деление программы управления), программного управления (реализации известной программы управ-

ления) и оптимального управления нестационарными режимами производства (для полунепрерывных и

периодических процессов).

Выбор класса и структуры САУ осуществляется с использованием множества регулируемых (на-

блюдаемых) переменных и управляющих воздействий, полученных из анализа структурной матрицы

уравнений динамики химико-технологическими процессами (ХТП) производства. При этом учитывают-

ся наблюдаемость выходных переменных ХТП, оценка затрат на разработку необходимых датчиков,

приборов, возможность и точность прогноза выходных переменных по косвенным показателям, управ-

ляемость ХТП с той или иной комбинацией управляющих воздействий. Альтернативные классы и

структуры САУ исследуются методом имитационного моделирования в порядке их ранжирования по

критерию экономической целесообразности. Для допустимых структур САУ проводится исследование

динамических показателей (регулируемости, инерционности и др.) ХТП по каналам управления (регу-

лирования). В том случае, если управляемые в статике ХТП имеют неудовлетворительные динамиче-

ские характеристики, то производится коррекция конструктивных и режимных параметров ХТП (най-

денных на первом этапе), либо выбираются новые типы АО ХТП.

Для решения задач синтеза энерго- и ресурсосберегающего управления нелинейными (по фазовым

координатам) ХТП в замкнутой САУ нами применяются высокоэффективные методы АКОР по крите-

рию обобщенной работы академика А.А. Красовского.

На завершающем этапе интегрированного проектирования осуществляется решение многокритери-

альной задачи оптимизации для альтернативных комплексов "Химическое производство – САУ". В ходе

имитационных исследований помимо вычисления оценок показателей энерго- и ресурсосбережения,

экономической целесообразности также определяется техническое задание на точность и быстродейст-

вие информационно-измерительной подсистемы, алгоритмов оптимального управления, исполнитель-

ных механизмов и устройств управления, на разработку подсистем адаптации моделей и алгоритмов

управления. По результатам имитационных исследований проверяется достижимость поставленных це-

лей функционирования ХТП и осуществимость требований технического задания. В том случае, если

эти требования не достижимы, осуществляется переход к новым обликам АО ХТП или выбору новой

структуры производства.

При проектировании автоматизированного химического производства решается комплекс слож-

нейших задач: выбор способа (технологии) и структуры производства, расчет и выбор технологического

оборудования с заданными статическими и динамическими характеристиками, определение оптималь-

ных режимов его функционирования, разработка системы автоматического управления (регулирования)

и (или) автоматизированного управления отдельными технологическими стадиями (процессами) и про-

изводством в целом, составление оперативно-производственных планов и др. (см. раздела 1 и рис. 43).

Проектирование химического производства включает в себя разработку технического задания (ТЗ), от-

ражающего потребности общества в продукции этого производства и реализацию ТЗ в виде проектной

документации. Обычно ТЗ представляют в виде некоторых документов и оно является исходным (пер-

вичным) описанием проектируемого производства. Результатом проектирования служит полный ком-

плект документации, соединяющий достаточные сведения для воспроизводства (реализации объекта

проектирования). Эта документация и есть проект, точнее окончательное описание, проектируемого

производства.

В ТЗ на проектирование химического производства указывают следующие сведения:

1) назначение производства;

2) литературные данные о технологии производства и сведения об аналогичных производствах за

рубежом;

3) обзор научно-исследовательских работ по отдельным технологическим стадиям производства;

описание технологических схем опытных и полупромышленных установок, на которых отрабатывался

технологический процесс;

4) основные технико-экономические показатели объекта, в том числе мощность, производительность,

производственная программа (план);

5) требования к качеству, конкурентной способности и экологическим параметрам продукции;

6) требования к технологии;

7) технические характеристики исходного сырья, основных продуктов и вспомогательных материа-

лов (включая воду, азот для технических целей, теплоносители и хладагенты); области применения ос-

новных продуктов;

8) физико-химические свойства исходных, получаемых промежуточных и конечных продуктов;

9) химизм процесса по стадиям; физико-химические основы процесса, предварительная (эскизная)

технологическая схема производства;

10) рабочие (номинальные) технологические параметры (режимы) производства;

11) материальный баланс производства по стадиям процесса;

12) характеристики побочных продуктов и отходов; рекомендации по их утилизации;

13) математическое описание технологических стадий;

14) рекомендации по автоматизации производства;

15) методы очистки сточных вод и обезвреживания газовых выбросов;

16) экономическое обоснование производства, включающее прогнозы потребности в товарном про-

дукте и обеспечение производства сырьем на перспективу.

Из приведенного перечня требований (рекомендаций) ТЗ следует особо выделить вопросы, касаю-

щиеся условий эксплуатации химического производства и требований к выходным переменным произ-

водства (технологических процессов и аппаратов), интересующим потребителя. Наряду с качественны-

ми характеристиками (представленными в вербальной форме) можно выделить числовые параметры,

для которых указаны области допустимых значений.

Требования к выходным переменным y выражаются, как правило, в виде условий работоспособно-

сти производства:

н

ii

yRy , (4.3)

где

i

y – i-я выходная переменная производства;

R

– вид отношения (

≥≤>

<

=

,,,,

);

н

i

y

– норма i-й вы-

ходной переменной.

Фактически условия работоспособности производства (4.3) представляют собой ограничения по

спецификации качества производимого продукта, производительности, экологической безопасности

производства и др. Проблема выполнения условий работоспособности (4.3) сильно осложняется нали-

чием неопределенности в физической, химической и экономической информации, используемой при

проектировании процесса.

В связи с этим принципиально важно рассматривать на стадии проектирования влияние неопреде-

ленных параметров на работоспособность и оптимальность функционирования производства.

4.2. ГИБКОСТЬ (РАБОТОСПОСОБНОСТЬ)

ХИМИЧЕСКОГО ПРОИЗВОДСТВА

Традиционно при проектировании решается более простая, в отличие от (4.1), (4.2), задача оптими-

зации

),,,(min

,

N

ud

uydI ξ (4.4)

при связях и ограничениях:

0),,,( =ξ

N

uydh ;

,,0),,,( Jjuydg

N

j

∈≤ξ (4.5)

где J – множество индексов ограничений работоспособности (1, 2, …, m); d – вектор проектных (конст-

руктивных) переменных; u – вектор управляющих переменных; y – вектор выходных переменных (или

переменных состояния);

N

ξ – номинальное значение вектора неопределенных параметров.

Если вектор выходных переменных (или переменных состояния)

y выразить (может быть неявно)

как функцию

N

ud ξ,, из уравнений материального и теплового балансов 0),,,( =ξ

N

uydh и подставить в

зависимости

),,,(

N

uydI ξ

и

),,,(

N

uydg ξ

, то получим известную "приведенную" постановку задачи опти-

мизации конструктивных и режимных переменных

),,(min

,

N

ud

udI ξ (4.6)

при ограничениях

Jjudg

N

j

∈≤ξ ,0),,( .

Учет неопределенности вектора ξ при традиционном проектировании осуществляется введением

эмпирического коэффициента запаса

зап

γ (обычно принимают

=

γ

зап

1,25) к размерам оборудования, полу-

ченным в результате решения задачи нелинейного программирования (4.6). Понятно, что традиционная

процедура не имеет рациональной основы для выбора коэффициента запаса

зап

γ , что зачастую приводит

к неработоспособности спроектированного химического производства и необходимости его перепроек-

тирования, а это сопряжено с дополнительными затратами.

Таким образом, задача оптимального проектирования химического производства должна ставиться

с учетом наличия неопределенности в исходной информации и математической модели производства.

Все переменные в задаче оптимального проектирования химического производства в условиях не-

определенности параметров могут быть разделены на следующие категории. Вектор d проектных па-

раметров ассоциируется со структурой производства и размерами оборудования. Эти переменные, как

правило, считаются неизменными, когда проект реализован, и не меняются в процессе функционирова-

ния производства.

Вектор u ассоциируется с классом и структурой системы автоматического управления и обозначает

управляющие переменные, которыми можно манипулировать в процессе функционирования производ-

ства таким образом, чтобы, во-первых, выполнялись требования ТЗ и обеспечивалась работоспособ-

ность производства, и во вторых, минимизировались эксплуатационные затраты.

Вектор

ξ

задает неопределенные параметры. Предположим, что нам задано номинальное значение

вектора неопределенных параметров

N

ξ и ожидаемые отклонения

−+

ξ∆ξ∆ , от номинального значения

−

ξ∆−ξ=ξ

NL

,

+

ξ∆+ξ=ξ

NU

. Тогда область Ξ, содержащую все возможные значения неопределенных па-

раметров, можно представить в виде

{

}

UL

ξ≤ξ≤ξξ=Ξ . (4.7)

Важнейшим компонентом работоспособности проектируемого производства является "гибкость" –

способность производства иметь допустимую рабочую точку (режим) функционирования для всего диа-

пазона

Ξ

неопределенных условий, которые могут возникать в процессе эксплуатации этого производ-

ства. Понятно, что и другие компоненты работоспособности производства, такие как управляемость,

надежность, безопасность и др. в равной степени важны. Тем не менее, исследование гибкости проекти-

руемого производства – это первый шаг, который должен быть сделан для оценки работоспособности

проекта.

Можно сформулировать две задачи, связанные с анализом гибкости проектируемого производства:

А – проверка работоспособности производства для априори заданного интервала неопределенности; Б –

количественная оценка индекса гибкости проекта и определение максимально достижимого уровня ин-

декса гибкости проекта.

Задача анализа работоспособности проектируемого производства, определяемого вектором проект-

ных параметров d , будет заключаться в определении управляющих переменных u таких, чтобы выпол-

нить ограничения (требования по спецификации качества выпускаемой продукции, производительно-

сти, надежности технологического оборудования, безопасности производства и др.)

Jjudg

j

∈≤ξ ,0),,(

(4.8)

для фиксированного значения

Ξ∈ξ . Математически эта задача может быть сформулирована следую-

щим образом:

),,,(maxmin),( ξ

=

ξ

Ψ

∈

udgd

j

Jj

u

(4.9)

где ),( ξΨ d – функция выполнимости ограничений (4.8). Если 0),(

≤

ξ

Ψ

d , то проектируемое производст-

во, описываемое вектором d , работоспособно; в противном случае, при 0),( >ξ

Ψ

d – неработоспособно.

При 0),( =ξΨ d проектируемое производство с вектором d находится на границе допустимой области

функционирования, поскольку в этом случае

0),,( =ξudg

j

хотя бы для одного номера Jj ∈ .

Задачу (4.9) можно переформулировать в форме стандартной задачи математического программи-

рования, определяя скалярную величину α такую, что

α

=

ξ

Ψ

α,

min),(

u

d (4.10)

при ограничениях

Jjudg

j

∈α≤ξ ,),,(

.

Если

)(•

j

g

– нелинейные функции по u , то задача (4.10) представляет собой задачу нелинейного

программирования.

Для установления работоспособности проектируемого производства необходимо убедиться в том,

что 0),(

≤

ξΨ d для всех

Ξ

∈

ξ

.

В этом случае задача анализа гибкости проектируемого производства, описываемого вектором проект-

ных параметров d , может быть сформулирована в виде

),(max)( ξ

Ψ

=

χ

Ξ∈ξ

dd , (4.11)

где )(dχ – соответствует функции гибкости проекта производства с вектором d.

При 0)( ≤χ d допустимое функционирование (работоспособность) производства может быть достиг-

нуто для всей области

Ξ

возможных изменений вектора неопределенных параметров

ξ

.

При 0)( >χ d допустимое функционирование производства невозможно для некоторой подобласти

Ξ .

Математическая постановка задачи (А) анализа гибкости проектируемого производства может быть

сформулирована в виде

),,(maxminmax)( ξ

=

χ

∈Ξ∈ξ

udgd

j

Jj

u

. (А)

Введем количественную оценку гибкости проекта, определяемого вектором конструктивных пара-

метров d . Для этого запишем область изменения неопределенных параметров в виде

{

}

+−

ξ∆δ+ξ≤ξ≤ξ∆δ−ξξ=δΞ

NN

)( ,

где

δ – неотрицательная скалярная переменная: при 1

=

δ

имеем

Ξ

=

Ξ

)1(

; при 1<δ –

Ξ

⊂δΞ )( ; при 1>

δ

–

)(δΞ⊂Ξ .

Определение. Будем называть индексом гибкости

F

наибольшее значение δ , для которого вы-

полняются ограничения (4.8) для всей области )(F

Ξ

.

Сформулируем математическую постановку задачи (Б) определения индекса гибкости

F

проекти-

руемого производства, описываемого вектором проектных параметров d :

δ

=

maxF

при ограничениях

0),,(maxminmax)(

≤

ξ

=

χ

∈Ξ∈ξ

udgd

j

Jj

u

{

}

+−

ξ∆⋅δ+ξ≤ξ≤ξ∆⋅δ−ξξ=δΞ

NN

)(

; (Б)

{

}

+−

ξ∆⋅+ξ≤ξ≤ξ∆⋅−ξξ=Ξ FFF

NN

)( .

Значения неопределенных параметров ),(F

c

Ξ∈ξ соответствующие решению задачи (Б), называются

критическими точками.

Если удается установить, что критические точки соответствуют вершинам многогранника )(F

Ξ

, то

решение задач (А) и (Б) может быть значительно упрощено.

Рассмотрим задачу анализа гибкости проекта в предположении, что Kk

k

∈ξ , представляют верши-

ны многогранника Ξ . В этом случае можно записать, что

),(max)(

k

Kk

dd ξΨ=χ

∈

, (А’)

где ),(

k

d ξΨ находится из решения задачи оптимизации (4.10).

Следует заметить, что в задаче (Б) величина )(d

χ

достигает нулевого значения, 0)( =

χ

d , в точке оп-

тимального решения, поскольку критическая точка всегда будет находиться на границе допустимой об-

ласти функционирования производства. Пусть Kk

k

∈ξ∆ , обозначает направление от номинальной точки

N

ξ до k-й вершины многогранника Ξ . Тогда максимальное отклонение

k

δ от границы вдоль

k

δ∆ мы по-

лучим из решения экстремальной задачи

Kk

u

k

∈δ=δ

δ

,max

,

(Б’)

при ограничениях

,,0),,( Jjudg

k

j

∈≤ξ

.

kNk

ξ∆δ+ξ=ξ

Анализ полученных прямоугольных областей изменения

ξ

показывает, что только наименьший

прямоугольник может быть вписан в допустимую область, который определяет индекс гибкости

}{min

k

Kk

F δ=

∈

.

На рис. 44 изображен диапазон изменения вектора неопределенных параметров

ξ

, который ассо-

циируется с индексом гибкости для данного проекта.

Следует заметить, что только при условии выпуклости функций

)(•

j

g

по переменным u и

ξ

крити-

ческие точки

c

ξ будут соответствовать вершинам многогранника

Ξ

. Это условие существенно ограни-

чивает применение рассмотренных выше постановок задач анализа гибкости (А) и определение индекса

гибкости (Б) при проектировании химических производств, поскольку возникают определенные труд-

ности в проверке условий выпуклости функций ограничений

)(

•

j

g .

Вторая проблема, возникающая при решении сформулированных выше задач (А) и (Б) методом

анализа вершин многогранника

Ξ , – проблема размерности решаемой задачи. Так при

10=

p

n

требуется

решение экстремальных задач типа (4.10) в количестве 10242

10

= , а при 20

=

p

n – 57604812

20

= , где

p

n –

размерность вектора Ξ∈

ξ

.