Долгунин В.Н. Расчёты оборудования пищевых производств. Часть 2

Подождите немного. Документ загружается.

РАСЧЁТЫ ОБОРУДОВАНИЯ

ПИЩЕВЫХ ПРОИЗВОДСТВ

Часть 2

Тамбов

♦ Издательство ГОУ ВПО ТГТУ ♦

2010

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

«Тамбовский государственный технический университет»

РАСЧЁТЫ ОБОРУДОВАНИЯ

ПИЩЕВЫХ ПРОИЗВОДСТВ

Часть 2

Методические указания и задания

для выполнения практических самостоятельных работ

для студентов специальностей 260601 «Машины и аппараты

пищевых производств», 240902 «Пищевая биотехнология»

всех форм обучения

Тамбов

Издательство ГОУ ВПО ТГТУ

2010

УДК 664(076)

ББК Л81-5я73-5

Р248

Рекомендовано Редакционно-издательским советом университета

Рецензенты :

Заместитель главного конструктора ЗАО «Завод Тамбовполимермаш»

А.В. Иванов

Кандидат технических наук, доцент кафедры «Техника и технологии

производства нанопродуктов» ГОУ ВПО ТГТУ

З.А. Михалёва

Составители :

В.Н. Долгунин, А.Н. Куди, Е.В. Хабарова,

В.А. Пронин, П.А. Иванов

Р248

Расчёты оборудования пищевых производств : методические

указания / сост. : В.Н. Долгунин, А.Н. Куди, Е.В. Хабарова, В.А.

Пронин, П.А. Иванов. – Тамбов : Изд-во ГОУ ВПО ТГТУ, 2010. – Ч. 2.

– 32 с. – 75 экз.

Содержат справочные материалы и рекомендации по

технологическому расчёту основных видов оборудования для

разделения и смешения сырья и полуфабрикатов в пищевых

производствах. Приведены индивидуальные задания для расчётов

оборудования по вариантам.

Предназначены для студентов специальностей 260601

«Машины и аппараты пищевых производств», 240902 «Пищевая

биотехнология» всех форм обучения.

УДК 664(076)

ББК Л81-5я73-5

© Государственное образовательное учреждение

высшего профессионального образования

«Тамбовский государственный технический

университет» (ГОУ ВПО ТГТУ), 2010

Учебное издание

РАСЧЁТЫ ОБОРУДОВАНИЯ

ПИЩЕВЫХ ПРОИЗВОДСТВ

Методические указания

Составители:

ДОЛГУНИН Виктор Николаевич,

КУДИ Андрей Николаевич,

ХАБАРОВА Елена Владимировна,

ПРОНИН Василий Александрович,

ИВАНОВ Павел Александрович

Редактор Л.В. Комбарова

Инженер по компьютерному макетированию Т.Ю. Зотова

Подписано в печать 26.04.2010

Формат 60 × 84/16. 1,86 усл. печ. л. Тираж 75 экз. Заказ № 239

Издательско-полиграфический центр ГОУ ВПО ТГТУ

392000, Тамбов, ул. Советская, 106, к. 14

ВВЕДЕНИЕ

Цель настоящего издания – помочь освоить студентам теоретический курс «Технологическое оборудование» и

приобрести навыки инженерных расчётов. В соответствии с принятой в последнее время классификацией оборудования

пищевых производств по функционально-технологическому признаку, ко второй группе относится оборудование для

проведения технологических операций разделения и смешения сырья и полуфабрикатов. Методические указания по

расчётам оборудования пищевых производств, часть 2 позволяют познакомиться со спецификой и с инженерными

методиками расчёта основных видов оборудования указанной группы.

Материал в методических указаниях сгруппирован по отдельным темам, что даёт возможность лучше ориентироваться

при выборе задач. Внутри каждого раздела материал излагается в следующем порядке: краткая теория, справочные

материалы и рекомендации по технологическому расчёту оборудования, задачи и индивидуальные задания по вариантам.

Необходимой предпосылкой для решения задач является предварительное усвоение студентами теоретического

материала, изложенного в конспекте лекций и настоящем издании. Список рекомендуемой литературы, приведённый в

конце методических указаний, может быть использован при самостоятельном изучении курса, а также при необходимости

более полного и детального изучения отдельных вопросов.

Решение задач желательно заканчивать выводом, в котором необходимо обосновать и проанализировать полученный

результат. Особенно это относится к случаям, когда возможны различные решения вопроса, сравниваются различные

варианты или на практике имеет место отклонение от теоретического результата. Такой подход к результату способствует

развитию профессионального мышления.

1. РАЗДЕЛЕНИЕ

1.1. МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЁРДЫХ МАТЕРИАЛОВ

Измельчением называют процесс механического разрушения твёрдых тел под действием внешних сил. Эффективность

этого процесса определяется способом приложения силы к дробимому телу. На практике широко используют три основных

способа приложения силы к дробимому телу: удар, раздавливание и истирание. Соответственно машины для измельчения

твёрдого материала по принципу его разрушения можно разделить на три группы: раздавливающего, ударного и ударно-

истирающего действия. К первой группе относят двухвалковые дробилки с гладкими валками ДГ, двухвалковые дробилки с

рифлёными валками ДР, двухвалковые дробилки с зубчатыми валками ДДЗ, щёковые дробилки со сложным движением

щеки ЩДС, конусные дробилки крупного дробления ККД и КРД, конусные дробилки среднего дробления КСД и конусные

дробилки мелкого дробления КМД. Ко второй группе относятся молотковые дробилки М, к третьей – шаровые барабанные

мельницы для сухого ШБМ и мокрого МШР помола.

Выбор машины раздавливающего или ударного действия можно сделать ориентировочно по табл. 1.1, где машины

расположены в основном в порядке убывания их максимальной производительности при условии постоянства

максимального размера загружаемого куска.

При выборе машины ударно-истирающего действия (шаровых мельниц) следует придерживаться рекомендаций,

согласно которым начальный размер загружаемых кусков материала не должен превышать 6 мм.

1.1. Ориентировочные данные для выбора машин

раздавливающего и ударного действия

Тип машины

Валковые

Характеристики

машины

и материала

Молотковые Конусные

зубчатые

валки

р

ифлёные

валки

гладкие

валки

Щёковые

Предел

прочности,

σ

max

, МПа

80 350 80 250 400 350

Максимальный

размер

загружаемого

куска, δ

н max

, м

0,6 1,2 1,2 0,06 0,075 1,3

Степень

измельчения, i

10 – 30 4 – 8 6 – 10 3 – 5 3 – 5 4 – 6

Валковые, щёковые и конусные дробилки. Для валковых дробилок с гладкими и рифлёными валками величина

максимального размера куска зависит от величины зазора между валками и может быть рассчитана по уравнению

(

)

f

afD +

−

=δ

1

maxн

, (1.1)

где D – диаметр валка, м; a – зазор между валками, м; f – коэффициент захвата (для гладких валков f = 0,954, для рифлёных f

= 0,92).

Производительность валковых дробилок находится из уравнения

µ

ωρ

=

н

aLG

, (1.2)

где

L – длина валка, м; ω – окружная скорость валка, м/с; ρ

н

– насыпная плотность материала, кг/м

3

; µ – коэффициент

разрыхления, характеризующий степень заполнения между валками материалом. Для дробилок с гладкими и рифлёными

валками

µ = 0,25, для дробилок с зубчатыми валками µ = 0,5 – 1,12а.

Производительность щёковых и конусных дробилок, как правило, определяется путём испытаний машин при

измельчении материалов средней прочности и при расчётах корректируется путём умножения на коэффициент

размолоспособности

K

р

. Для мягких материалов K

р

= 1, для прочных K

р

= 0,9, для очень прочных K

р

= 0,8.

Пересчёт производительности на другую величину

а (с учётом коэффициента размолоспособности) осуществляется по

формуле

,1

р

∆

+=

a

a

VKV

a

(1.3)

где

V – величина производительности дробилки, м

3

/с; ∆a – изменение ширины разгрузочной щели, м.

При некоторых допущениях уравнение для расчёта мощности дробления можно записать в следующем виде:

(

)

()

,1

2

3

м

2

сж

−

ρ

σ

=

σ

i

E

GK

N

(1.4)

где

K

σ

– коэффициент прочности куска; σ

сж

– предел прочности материала при сжатии, Па; Е – модуль упругости материала,

Па;

G – производительность, кг/с; ρ

м

– плотность материала, кг/м

3

; i – степень измельчения.

Мощность электродвигателя привода дробилки определяется с учётом КПД дробилки (

η

д

= 0,7 – для валковых

дробилок с гладкими и рифлёными валками,

η = 0,5 – для валковых дробилок с зубчатыми валками; для щёковых и

конусных дробилок

η = 0,4 … 0,9 (в зависимости от объёмной производительности)) и КПД механической передачи (η

п

=

0,9).

При несоответствии расчётной величины мощности электродвигателя, необходимо уменьшить подачу материала в

дробилку или увеличить ширину разгрузочного отверстия.

Задача 1. Подобрать машину для первой стадии измельчения материала с начальным размером куска

δ

н max

= 0,75 м,

пределом прочности при сжатии

σ

сж

= 75⋅10

6

Па, модулем упругости Е = 3⋅10

10

Па, насыпной плотностью ρ

н

= 1200 кг/м

3

,

плотностью частиц

ρ

м

= 2600 кг/м

3

и дисперсионной характеристикой R (δ

н

). Производительность измельчения материала G

= 100 т/ч. Конечный размер частиц должен быть меньше 25

⋅10

–3

м.

Решение

. Вычисляем производительность дробилки по выражению (1.2), приняв величину зазора между валками а =

0,13 м и окружную скорость валка

5,25,06,114,3

=

⋅

⋅=π=

ω

Dn (м/с):

272)13,012,15,0(12005,2213,0 =

⋅

−⋅⋅⋅=G кг/с или 982 (т/ч).

Поскольку полученная производительность на порядок больше заданной, будем выбирать машину среди щёковых

дробилок (см. табл. 1.1). Переведём заданную производительность в объёмную:

023,0

12003600

1000100

=

⋅

⋅

=V м

3

/с.

С учётом минимальной ширины разгрузочной щели и коэффициента размолоспособности K

р

= 1,2 определим её

производительность по формуле (1.3)

041,0

13,0

03,0

12,1044,0 =

−⋅=V м

3

/с.

Молотковые дробилки.

Молотковые дробилки применяются в тех случаях, когда необходимо получить относительно

мелко измельчённый и однородный продукт без последующего применения сортировочных устройств. Они эффективны при

измельчении хрупких продуктов (зерно, кость, соль, сахар) и менее эффективны для продуктов с большим содержанием

жира. Продукт в молотковых дробилках измельчается ударами молотков по частицам продукта, ударами частиц о кожух

дробилки и в результате истирания частиц.

Наибольшее распространение получили дробилки со свободно подвешенными молотками. Считается, что первичное

разрушение продукта должно происходить при встрече частицы с молотком. Это возможно при определённой окружной

скорости молотков, минимальное значение которой определяют исходя из закона количества движения и принимая

начальную скорость движения частицы перед соприкосновением её с молотком равной нулю, по выражению:

m

Pt

v =

min

, м/с, (1.5)

где Р – средняя мгновенная сила сопротивления разрушению частицы, Н;

t – продолжительность удара молотка по частице, с; m – масса измельчаемой частицы, кг.

Для снижения ударных действий на машину молотки должны быть уравновешены на удар. Это достигается при

условии отсутствия или незначительности ударной реакции в оси подвеса молотков.

Исходя из условия равновесия молотка и закона количества движения в момент удара получено, что молоток обеспечит

безударную работу при соблюдении следующего равенства его конструктивных размеров:

clr =

2

, (1.6)

где r – радиус инерции молотка относительно оси подвеса, м; l – расстояние от оси отверстия молотка до его рабочего конца,

м; c – расстояние между центром тяжести молотка и осью отверстия молотка, м.

Для прямоугольного молотка с одним отверстием квадрат радиуса инерции относительно центра тяжести

12

22

2

ba

r

c

+

=

(1.7)

и относительно оси подвеса

222

crr

c

+= , (1.8)

где a, b – длина и ширина молотка, м.

Принимая, что точка приложения удара находится на конце молотка, получают зависимость

acl 5,0

+

=

. (1.9)

Расстояние от оси подвеса до центра тяжести молотка должно равняться

a

ba

c

6

22

+

=

. (1.10)

Рабочие размеры молотка с двумя отверстиями при соблюдении условия уравновешивания его на удар можно

определить из следующих зависимостей:

acr

c

5,0

2

= , (1.11)

()

0

8

6

2

2

2

22

2

2

2

=+

π

+

−

−

π

+

d

d

baab

c

a

d

ba

c

. (1.12)

Наличие второго отверстия в молотке позволяет путём перестановки использовать для работы ещё два его рабочих

угла. При этом надо иметь в виду, что даже износ одного рабочего уголка молотка ведёт к нарушению условия равновесия

при ударе со всеми вытекающими последствиями.

Во избежание нарушения устойчивой работы молотковых дробилок рекомендуется, чтобы расстояния от оси подвеса

молотка до его внешней рабочей кромки и до оси ротора не были бы равны или достаточно близки.

Вал ротора, на котором крепятся диски с промежуточными кольцами, выполняется ступенчатым. Первая ступень под

шкив, вторая под подшипник, третья – резьбовая и четвёртая – под диски и кольца. Увеличение диаметра вала от ступени к

ступени можно ориентировочно оценить коэффициентом 1,2:

0в

2,1 dd

n

= , (1.13)

где d

0

– диаметр вала в опасном сечении, м; n – число ступеней вала.

Считая в первом приближении, что вал будет испытывать переменные нагрузки и малые изгибающие моменты, его

диаметр можно определить по формуле

3

0

052,0

ω

⋅=

N

d

, (1.14)

где N – передаваемая валом мощность, кВт; ω – угловая скорость вала, рад/с.

При расчёте дисков ротора, учитывая центробежные силы как от массы дисков, так и от массы молотков, находят

суммарное напряжение на образующей центрального отверстия по формуле

tt

σ+

σ

=

σ

max

, (1.15)

где σ

t max

– максимальное окружное напряжение в диске постоянного сечения на образующей центрального отверстия, Н/м

2

;

σ

t

– окружное напряжение на образующей центрального отверстия, учитывающее массу молотков, Н/м

2

;

Максимальное окружное напряжение в стальном диске можно определить из выражения

)175,0825,0(

222

max

rR

t

+ρω=σ

, (1.16)

где ρ – плотность материала диска, кг/м; R – наружный радиус диска, м;

r – радиус центрального отверстия диска, м.

Окружное напряжение от сил инерции молотков в стальном диске на образующей центрального отверстия определяется

из зависимости

()

2

0

2

0

0и

rR

zRP

t

+πδ

=σ , (1.17)

где Р

и

– центробежная сила инерции молотка (без учёта отверстия в нём), Н; R

0

– радиус окружности, на которой расположены

центры осей подвеса молотков, м; z – число отверстий в диске под оси подвеса (число молотков); δ – толщина диска, м.

Центробежная сила инерции молотка

c

RmP

2

ми

ω= , (1.18)

где m

м

– масса молотка, кг; R

с

– радиус окружности расположения центров тяжести молотков, м.

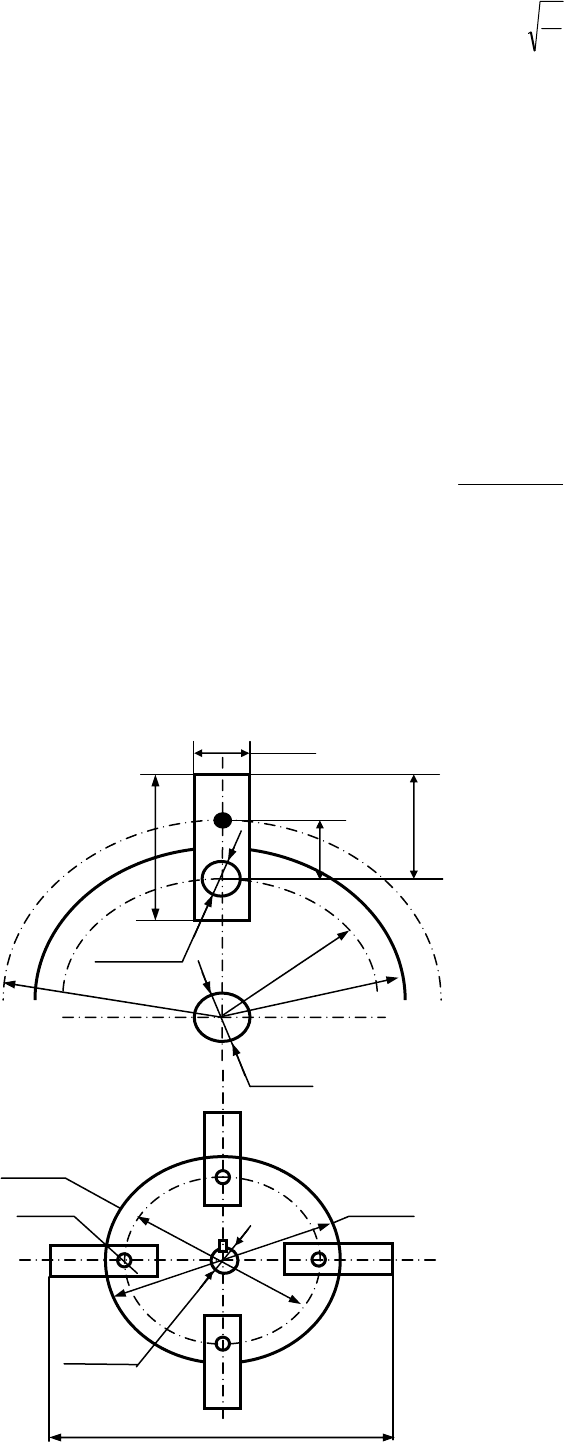

Рис. 1. Молотковая дробилка:

а – схема расчёта; б – результаты

a)

R

0

(1)

R

c

(6)

l

м

(3)

с (5)

l (2)

ц.т.

R

(7)

b (4)

d (8)

d

в

(9)

б)

∅ 10

∅181,4

∅

200

∅45

320

Диаметр оси подвеса молотков определяется из условия её работы как двухопорной балки на изгиб по формуле

3

и

ми

][

36,1

σ

δ

⋅=

P

d

, м, (1.19)

где δ

м

– толщина молотка (0,002 … 0,001), м; [σ]

и

– допускаемое напряжение при изгибе, Н/м

2

.

Перемычки между отверстиями под оси подвеса и наружной кромкой диска проверяют на смятие и срез по формулам:

см

и

][σ≤

δd

Р

,

(1.20)

[]

ср

min

и

5,0

σ≤

δh

P

,

где h

min

– размер перемычки, м.

Вал, диски и оси под молотки изготовляют из обычных конструкционных сталей, а молотки изготовляют из

легированной термически обработанной вязкой износоустойчивой стали, например 30ХТСА.

Допускаемые напряжения при смятии и срезе для дисков, изготовленных из углеродистых сталей с временным

сопротивлением разрыву 490 – 590 МН/м

2

, при спокойном режиме работы можно принимать до 150 МН/м

2

.

Задача 2. Определить основные параметры рабочих органов молотковой дробилки и дать схему поперечного сечения

ротора (пример рис. 1, б), если известны следующие данные: масса измельчаемой частицы m, продолжительность удара

молотка по частице продукта t, сила сопротивления частицы разрушению Р; передаваемая мощность N; число молотков n.

Принять: начальную скорость движения частицы продукта равной нулю; размеры молотка с одним отверстием – длина L,

ширина 40 мм и толщина 10 мм; молоток изготовлен из стали плотностью 7850 кг/м

3

; допускаемое напряжение при изгибе –

100 МН/м

2

. Диск из стали марки Ст.5 – допускаемы напряжения при смятии [σ]

см

= 65 МН/м

2

и при срезе с учётом предела

текучести [σ]

ср

= 0,22⋅28⋅9,81 = 60 МН/м

2

.

С целью проверки сделанных расчётов вычертите схему (в масштабе) установки молотка на диске в порядке, указанном

на рис. 1, а цифрами

в скобках. Убедившись в согласованности полученных размеров, определите напряжения в опасном месте диска на

поверхности центрального

отверстия. Исходные данные представлены в табл. 1.2.

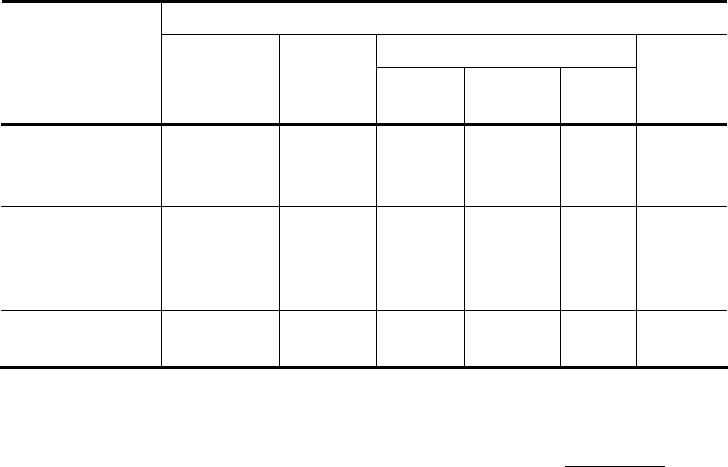

1.2. Индивидуальные задания для расчёта молотковых дробилок

№ вариант

а

m, 10

–5

кг t, 10

–5

с P, Н L, м n N, кВт

1 3 1 120 0,12 4 10

2 2,8 1 140 0,1 4 10

3 2,6 1 140 0,09 4 10

4 2,4 0,8 150 0,095 4 10

5 2,2 0,8 150 0,08 4 10

6 3,2 0,8 120 0,11 6 12

7 3 1 130 0,115 6 12

8 2,8 1 120 0,112 6 12

9 2,6 1 130 0,108 6 12

10 2,8 1 140 0,115 6 12

11 4,2 0,6 120 1,112 8 15

12 5 0,6 130 1,08 8 15

1.2. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ РАЗДЕЛЕНИЯ

НЕОДНОРОДНЫХ ЖИДКИХ СИСТЕМ

Намывные фильтры и фильтрационные аппараты.

Диатомитовый намывной фильтр. Производительность фильтров

Q (в м

3

/ч) определяют по известной площади поверхности фильтрования F (в м

2

):

)τ/(

всносн

+

τ

=

FqQ , (1.22)

где q – пропускная способность фильтра, м

3

/м

2

; τ

осн

– время основного непосредственного фильтрования, ч; τ

всп

– время

вспомогательное для подготовки фильтра к работе, ч.

Вспомогательное время можно представить в виде

мнзарвсн

ττττ ++=

, (1.23)

где τ

зар

– время зарядки фильтра, ч; τ

н

– время нанесения слоёв диатомита на поверхность фильтрования, ч; τ

м

– время мойки

и санитарной обработки фильтра, ч.

Экспериментально установлено следующие соотношения основного и вспомогательного времени в зависимости от

конструкции фильтрующих аппаратов:

τ

осн

, ч

5 … 10 8 … 13 9 … 18

τ

всп

, ч

1 2 3

Необходимое число камер в камерных фильтр-прессах

fFn

=

, (1.24)

где f – площадь поверхности фильтрования одной камеры, м

2

:

2

)2(2 baf −=

, (1.25)

где a – сторона квадрата плиты или рамы по наружным размерам, м; b – ширина контакта плиты и рамы, м.

Сила давления жидкости на плиту P

1

(в H) и сила давления на площадь контакта между плитой и рамой P

2

(в H)

соответственно равна:

фф1

PFP =

, (1.26)

кк2

PFP

=

, (1.27)

где F

ф

– площадь поверхности плиты, на которую давит фильтрованное пиво, м

2

; P

ф

– давление жидкости при фильтровании

(P

ф

= (0,1 … 0,4)⋅10

6

Па); F

к

– площадь поверхности контакта между плитой и рамой, м

2

; P

к

– минимальное давление на

площадь контакта, необходимое для герметизации стыка между плитой и рамой, Па.

Исходной величиной для расчёта механизма зажима (рис. 2) будет сила

213

PPP +≥ . (1.28)

При выборе насоса, подающего исходный продукт в фильтр, необходимо учитывать сопротивление перегородки (в

Па·с)

µ

=

0

5,1 RR , (1.29)

где R

0

– коэффициент сопротивления (R

0

= (1 … 3)⋅10

10

); µ – динамический коэффициент вязкости пива, Па·с.

d

1

P

3

d

пар

Рис. 2. Расчётная схема механизма зажима