Данилов Н.И., Щелоков Я.М. Основы энергосбережения

Подождите немного. Документ загружается.

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

448

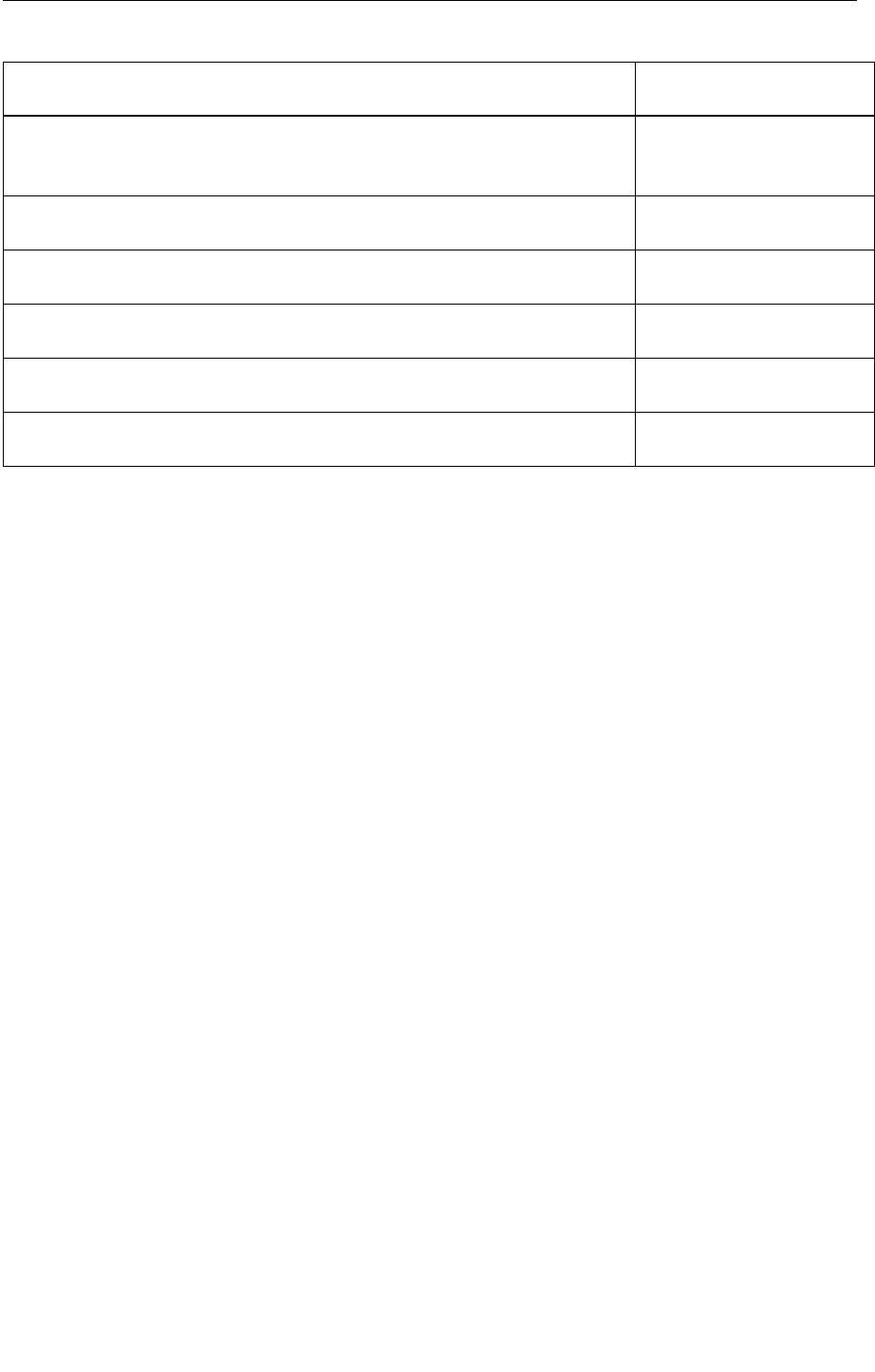

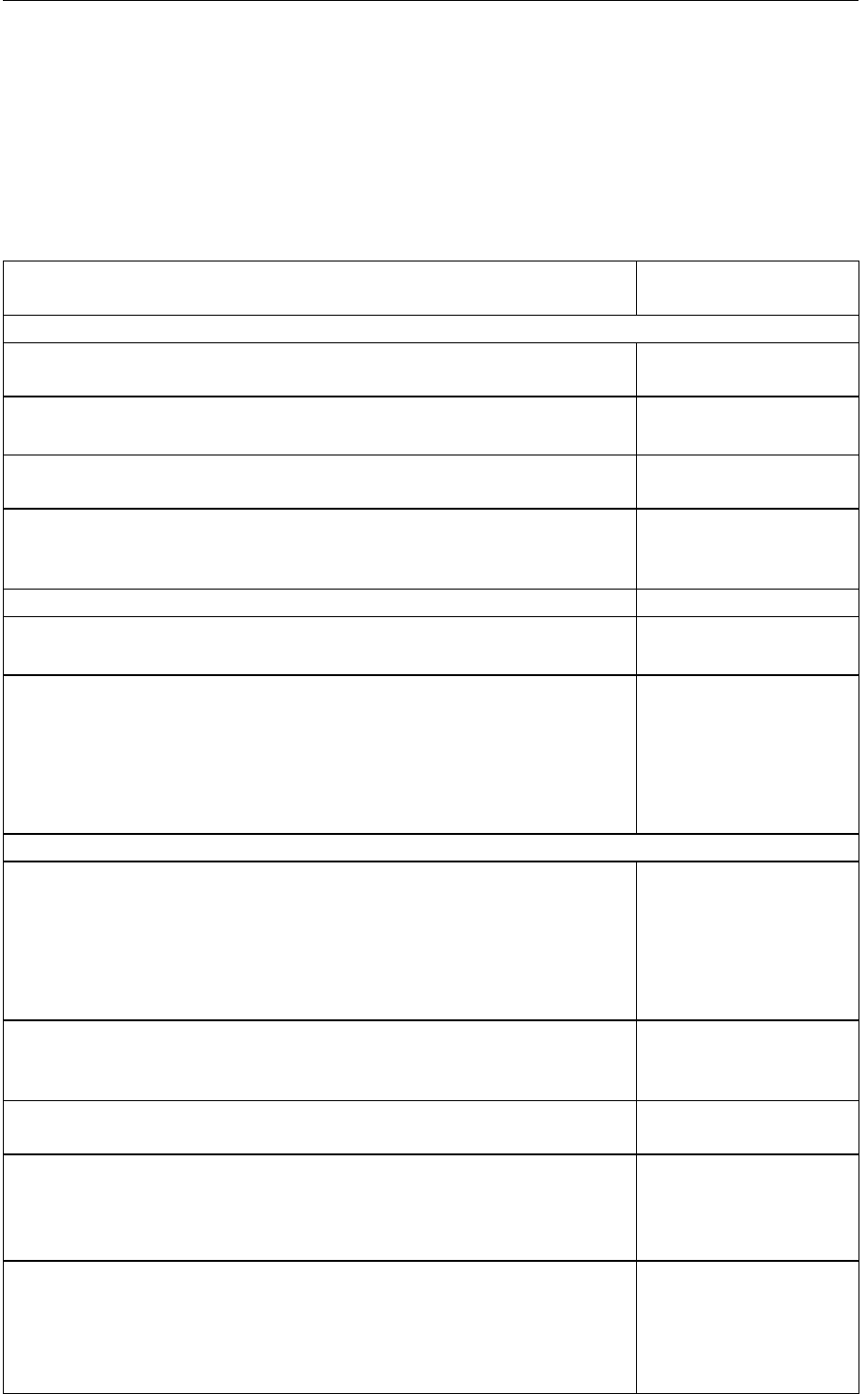

Окончание табл. 14.9

Энергосберегающее мероприятие

Возможная экономия

топлива

Внедрение сушильных установок с термокаталитической

очисткой отбросных газов и дожиганием отработанного рас-

творителя

топливо – до 20 %

Применение волокнистых огнеупорных футеровок в нагрева-

тельных и термических печах

10 – 15 тут/год на 1 м

3

футеровки

Подогрев воздуха до 250…300 °С в рекуператорах термиче-

ских печей

топливо – до

12…15 %

Подогрев воздуха до 400…650 °С в рекуператорах нагрева-

тельных печей

топливо – до 35 %

Подогрев воздуха до 600…800 °С в рекуперативных горелках

топливо – до

20…30 %

Использование печей аэродинамического подогрева (ПАП)

для термообработки цветных металлов и сушки изделий

топливо – до 30 %

В машиностроительной промышленности широко используется сжа-

тый воздух; системы получения и снабжения сжатым воздухом тоже име-

ют большую энергоемкость. Значительную экономию тепловой энергии

можно получить в системах отопления цехов и складов машиностроитель-

ных предприятий за счет отказа от традиционных методов отопления с по-

мощью радиаторов и калориферов и перехода на инфракрасный газовый

обогрев. Высота корпусов машиностроительных предприятий достигает 30

м. При существующей системе отопления большая часть теплоты в таких

цехах уходит под крышу и бесполезно теряется. При инфракрасных обог-

ревателях, устанавливаемых под потолком, тепловая энергия передается

моментально и непосредственно полу, стенам, предметам и самим рабо-

тающим. Другими словами, отпадает необходимость нагревать воздух все-

го цеха (помещения), за счет чего можно экономить 50 – 60 % тепловой

энергии.

Энергосбережение в целлюлозно-бумажной промышленности

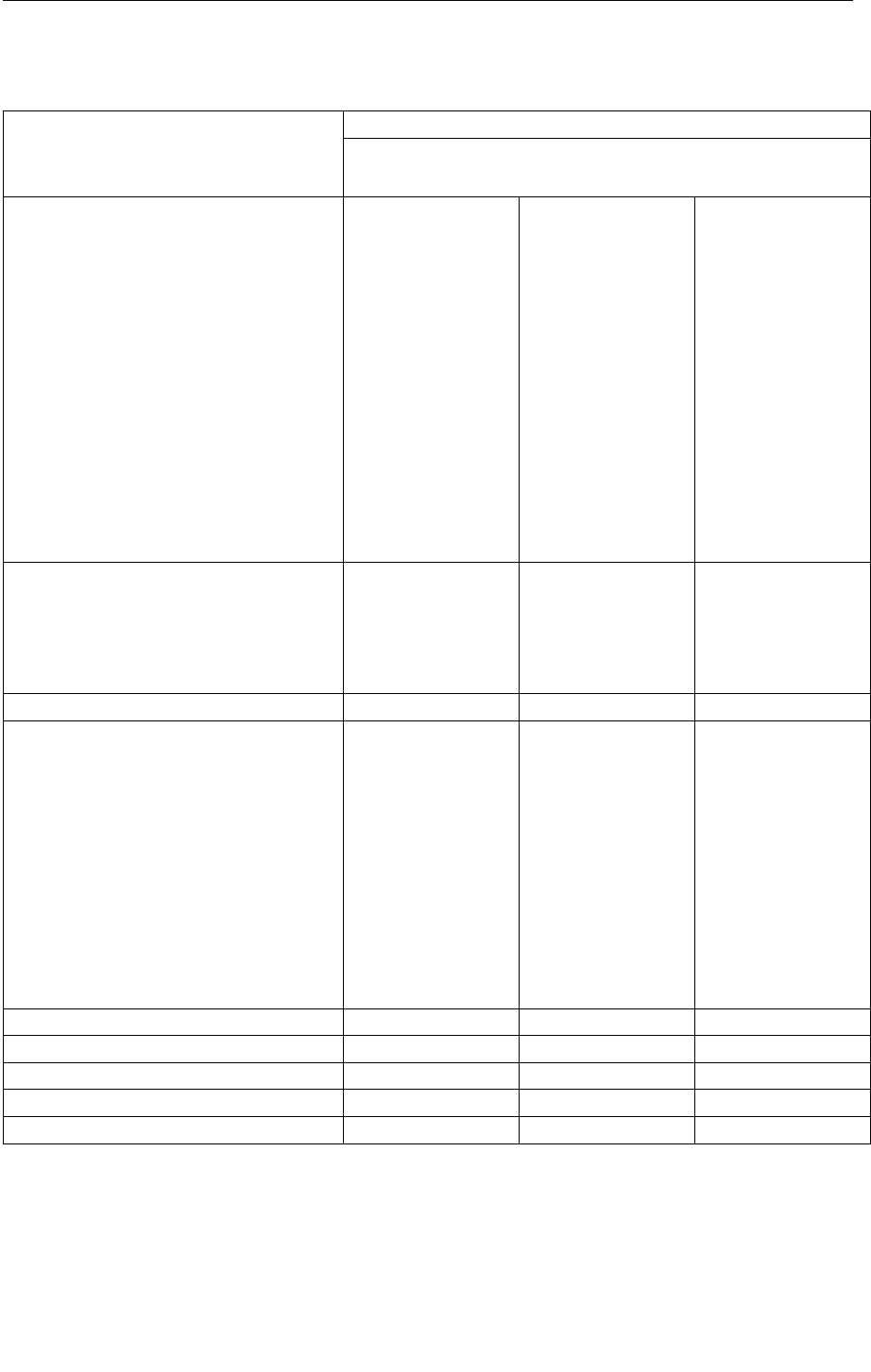

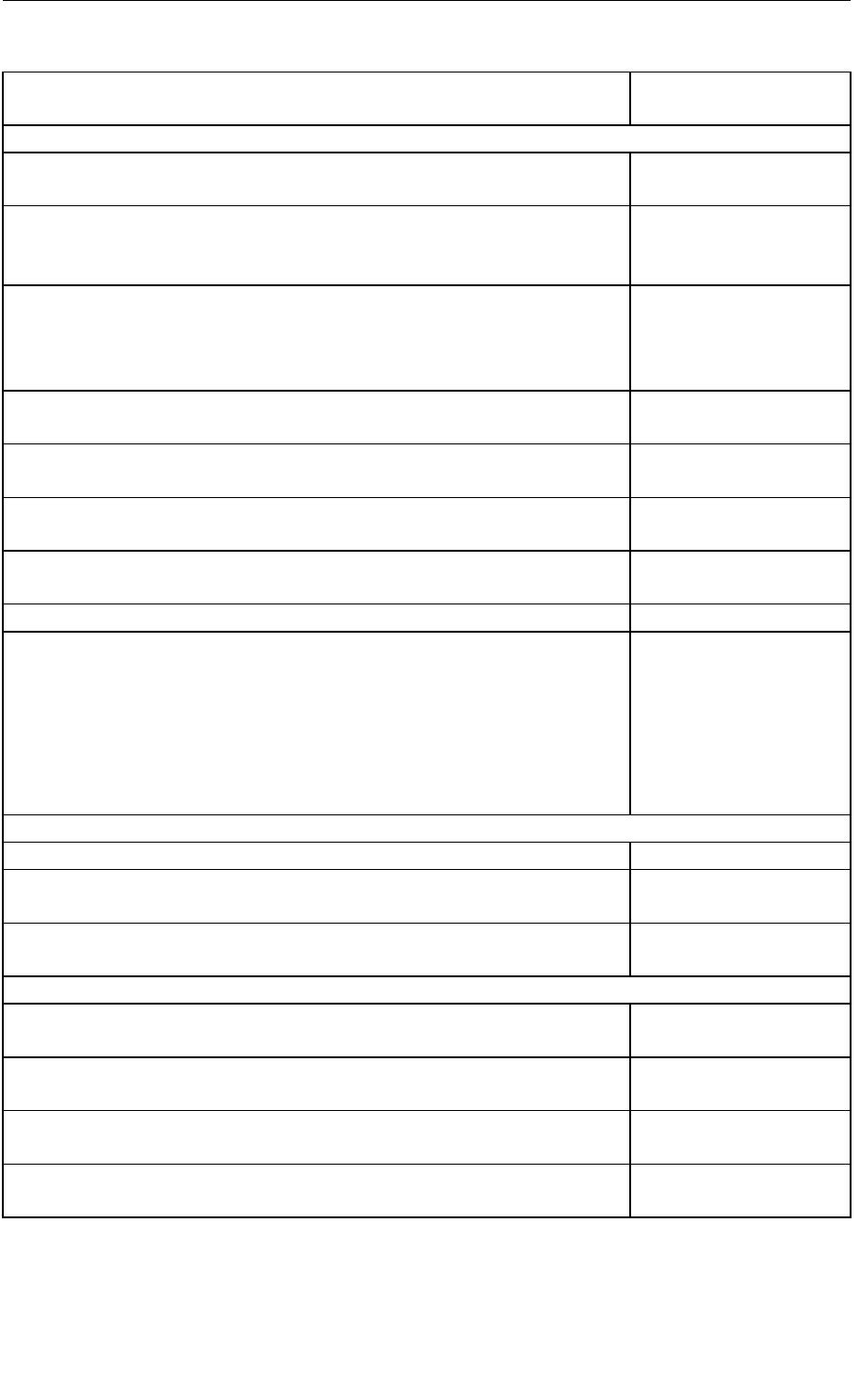

В табл. 14.10 приведены данные об удельных расходах электриче-

ской энергии на некоторые виды продукции предприятий целлюлозно-

бумажной промышленности (ЦБП).

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

449

В целом по ЦБП в зависимости от сорта выпускаемой бумаги и при-

нятой технологии удельные расходы изменяются в довольно больших пре-

делах. Так, расход электроэнергии на производство 1 т целлюлозы изменя-

ется в пределах от 170 до 600 кВт·ч/т, расход тепловой энергии – от 1,23 до

9 Гкал/т.

На ЦБП потребность в технологической теплоте в два раза и более

превышает потребность в электроэнергии. Особенно большие расходы те-

плоты происходят в процессе сушки бумаги.

Основными направлениями по снижению расходов теплоты в дан-

ном процессе являются: 1) применение инфракрасного излучения; 2) при-

менение высокочастотного и микроволнового нагрева; 3) применение теп-

ловых насосов.

Однако их выполнение требует больших капитальных вложений, по-

этому желательны менее капиталоемкие мероприятия по снижению расхо-

дов ТЭР. К ним относятся:

1. В области экономии электроэнергии:

• увеличение начального давления пара перед турбинами заводских

ТЭЦ;

• максимальное использование энергии в непиковые периоды графика;

• установка компенсирующих устройств для снижения потерь элек-

троэнергии;

• увеличение коэффициента загрузки электродвигателей;

• применение более производительного оборудования для варки;

• замена древесного волокна бумажными отходами.

2. В области экономии пара:

• работа паровых котлов с максимальной производительностью;

своевременный их ремонт и контроль работы с помощью ЭВМ:

• исключение утечек пара;

• контроль потребности в паре;

• теплоизоляция паропроводов, арматуры и емкостей;

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

450

Таблица 14.10

Удельные расходы электроэнергии на выпуск продукции ЦБП

Удельный расход, кВт · ч/т

Вид продукции

По различным источникам информации

Бумага:

газетная 375 510 375

типографская 480 – 600 – 480 – 600

литографская 650 – 650

офсетная 405 – 540 – 400 – 540

писчая 500 – 675 – 500 – 685

оберточная 700 – 600 – 700

упаковочная 300 – 300

мешочная 600 664 600

электроизоляционная:

4 мкн 40000 – 40000

8 мкн 10000 – 10000

10 мкн 8500 – 8500

кабельная 750 – 880 – 700 – 880

Картон:

высокого качества 465 500 475

односторонней гладкости 335 318 325 – 360

переплетный 325 – –

тарный 360 – –

Древесная масса 1140 1145 1200 – 1280

Целлюлоза:

сульфатная 371 – 370 – 380

сульфитная:

мягкая 374 – 385

средняя 343 – 345

жесткая 286 – 285

облагороженная 628 – 630

беленая 656 – 535

полуцеллюлоза 346 – 345

Древесно-стружечные плиты 780 кВт·ч/м

2

– 150 кВт·ч/м

2

Лесозаготовка – – 3 – 5 кВт·ч/м

3

Лесопильное заводы – – 15 – 20 кВт·ч/м

3

Сушка пиломатериалов – – 10 кВт·ч/м

3

Распиловка – – 4 кВт·ч/м

3

• ограничение потребления пара до установленного максимума;

• снижение давления пара в котлах.

3. В области экономии теплоты:

• сбор и возврат конденсата для нагрева питательной воды котлов;

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

451

• вторичное использование горячей промывочной воды;

• исключение пересушки;

• утилизация сбросной теплоты уходящих газов котлов;

• утилизация сбросной теплоты воздуха над бумажными машинами;

• очистка сушилок для повышения коэффициента теплопередачи.

Энергосбережение в промышленности стройматериалов

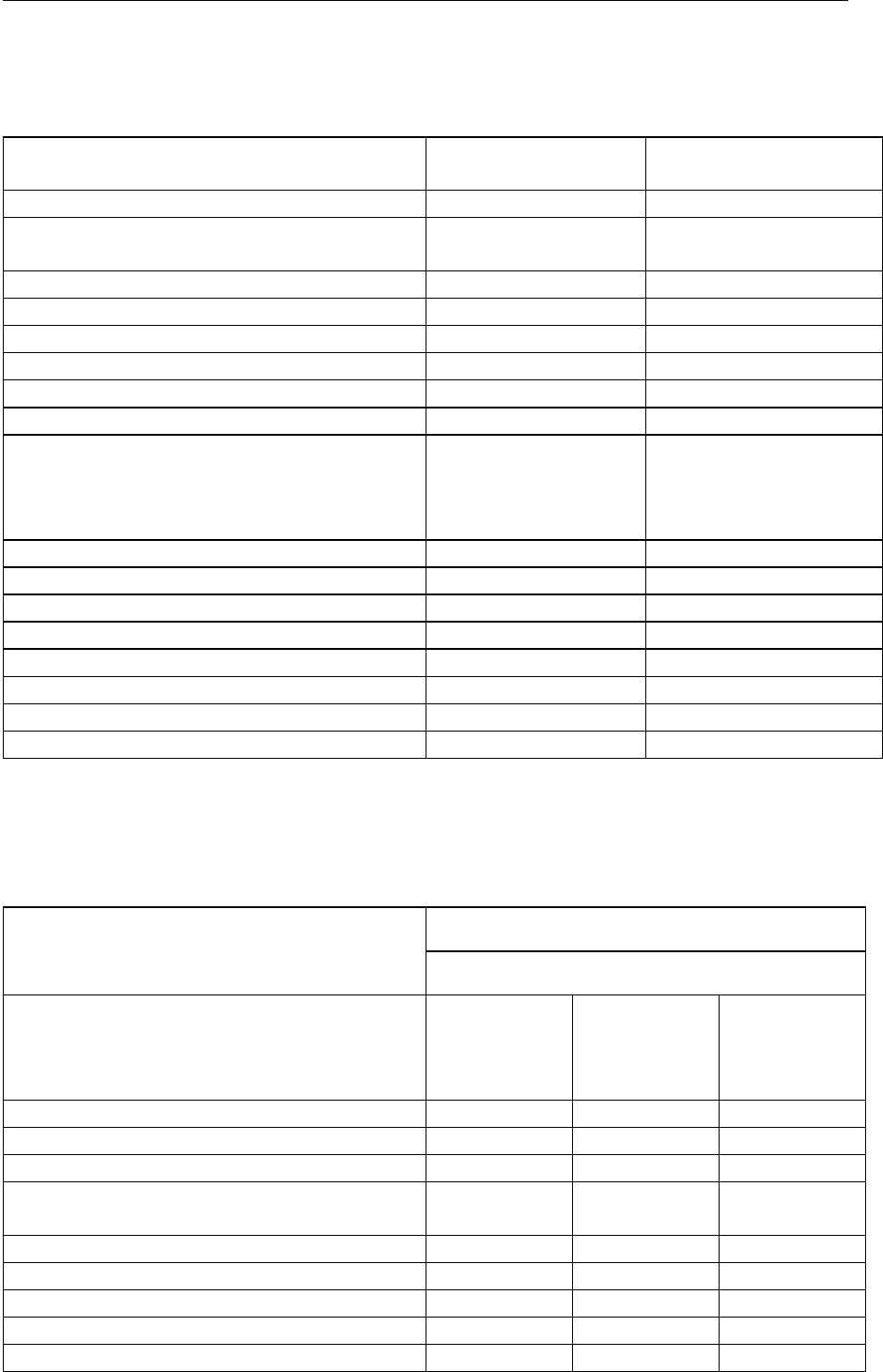

В табл. 14.11 – 14.13 приведены удельные расходы топлива, тепло-

вой энергии и электрической энергии на некоторые виды продукции пред-

приятий строительной промышленности.

Наиболее энергоемкими являются процессы производства цемента,

кирпича и стекла, которые в сумме потребляют около 80 % топлива всей

отрасли. Поэтому эффективное использование и экономия ТЭР на этих

предприятиях позволят существенно снизить энергопотребление всей от-

расли.

Цементные заводы расходуют примерно 60 % топлива и 50 % элек-

троэнергии всей отрасли. Основные направления по экономии ТЭР на этих

заводах следующие:

1. Увеличение доли производства цемента сухим способом. В на-

стоящее время производство цемента осуществляется мокрым (около

80 %) и сухим (около 20 %) способами, различающимися методами приго-

товления шихты, которая поступает на обжиг при мокром способе в виде

шлама, а при сухом – в виде гранулированной массы или полностью вы-

сушенного порошка. При сухом способе удельный расход топлива на об-

жиг клинкера ниже на 40 – 50 %.

2. Получение клинкера по низкотемпературной солевой технологии;

интенсификация процесса обжига клинкера за счет оснащения цементных

печей эффективными теплообменными и горелочными устройствами; ав-

томатизация систем горения топлива.

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

452

Таблица 14.11

Удельный расход топлива и теплоэнергии на выпуск продукции

предприятий стройматериалов

Вид продукции

Удельный расход то-

плива, кг у.т./ед. пр.

Удельный расход теп-

лоэнергии, МДж/ед. пр.

Кирпич керамический, 1000 шт. 248,9 –

Железобетонные конструкции и детали,

м

3

– 1930

Известь строительная, т 191,9 –

Трубы керамические дренажные, км 541,1 –

Стекло листовое, т 499,9 –

Стеклоизделия, т 746,6 –

Вата минеральная, м

3

34,9 426

Материалы мягкие кровельные, тыс. м

3

71 2878

Плитка керамическая, м

2

облицовочная

фасадная

для полов

7,9

10,6

8,3

–

–

–

Кирпич силикатный, тыс. шт. – 1764

Трубы керамические канализационные, т 275,3 –

Керамзит, м

3

85,3 160

Перлит, м

3

182 1470

Пиломатериалы, м

3

– 2119

Линолеум, тыс. м

2

– 31820

Мягкая кровля, м

2

– 3027

Шифер, 1000 усл. плиток – 1118

Таблица 14.12

Удельный расход электроэнергии на производство продукции предприятий

стройматериалов

Удельный расход, кВт · ч/ед. прод.

Вид продукции

По различным источникам информации

Цемент, т:

Портландцемент

мокрый способ

сухой способ

130

35 – 85

902 – 130

–

105 – 110 135

Шлакопортландцемент 75 – 95 – 75 – 95

Глиноземистый цемент 1500 – –

Портландцемент белый 240 – 250 – –

Стекло:

листовое, т

97,6

70 – 100

55 – 80

полированное, м

2

25,4 – –

прокатное, т 107 – 132 – –

Триплекс, м

2

10 – –

Сталинит плоский, м

2

14 – –

Сталинит гнутый, м

2

48,5 – –

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

453

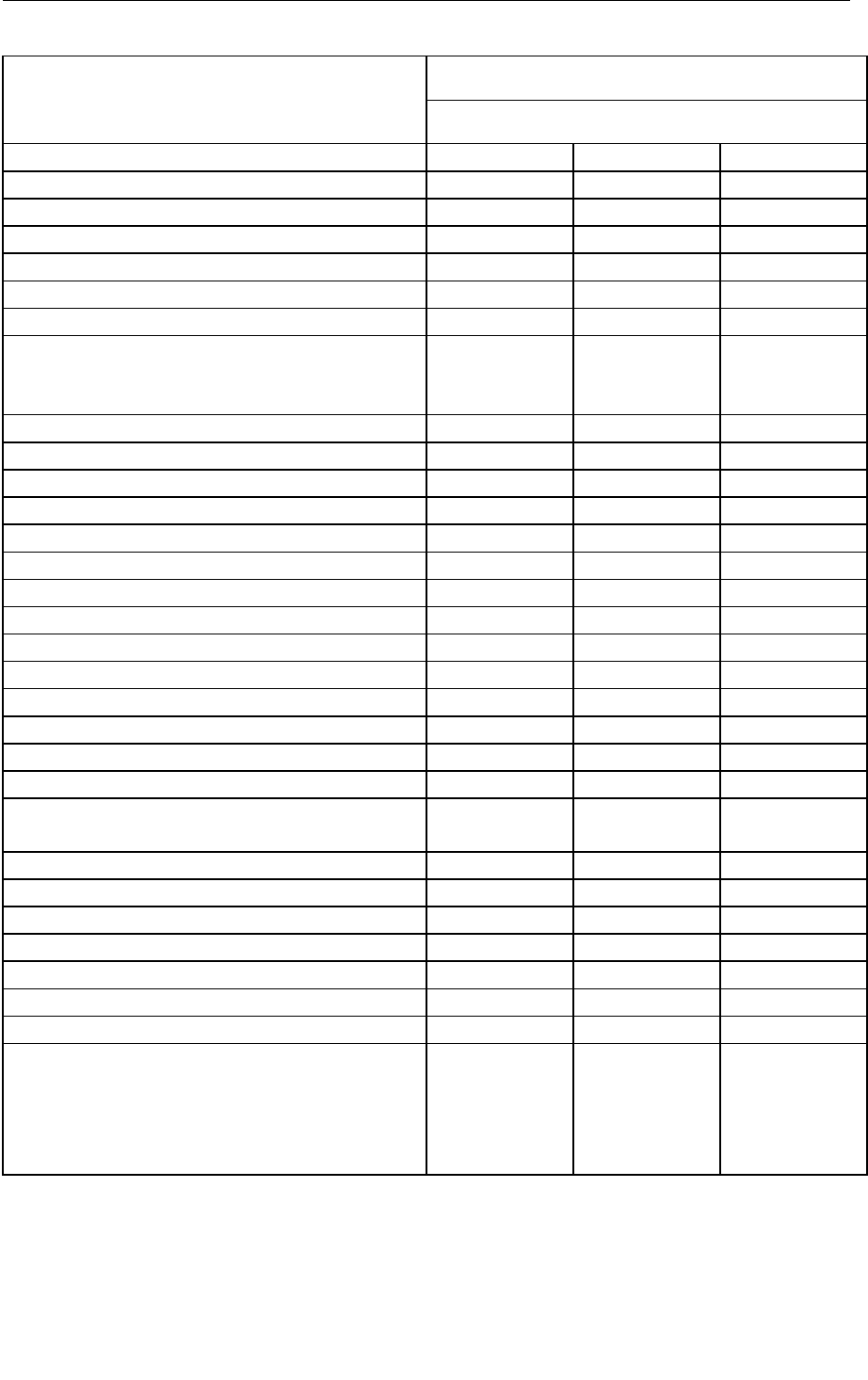

Окончание табл. 14.12

Удельный расход, кВт · ч/ед. прод.

Вид продукции

По различным источникам информации

Стекло витринное полированное, м

2

6,7 – –

Стекло закаленное, м

2

11,2 – –

Стекло армированное, т 190 – –

Стекло в блоках, т 360 – –

Стекло швеллерного сечения, т 430 – –

Облицовочная плитка, м

2

35,2 – –

Зеркала, м

2

12 – –

Кирпич:

красный, 1000 шт.

силикатный, 1000 шт.

76,1

25 – 39

70 – 80

30 – 60

60 – 80

30

Шифер, 1000 усл. плиток 44 – 56 40 – 60 40 – 60

Лесопиломатериалы, м

3

10 – 24 20 – 25 15 – 20

Древесноволокнистые плиты, м

3

1 ,7 – 2,4 1.5 – 2,5 –

Древесностружечные плиты, м

3

51 – 180 60 – 120 –

Фанера клееная, м

3

66 – 102 – –

Минеральная вата, м

3

63,9 – 65

Асбоцементные трубы, усл. км 1414 – 1680 1400 – 1700 –

Кирпич шлаковый, 1000 шт. 43,5 – –

Кирпич диатомитовый, м

3

16 – 21 – –

Кирпич трепельный, м

3

34 – 40 – –

Мягкая кровля, 1000м

2

194 – 210 – –

Асбоцементные плиты, м

3

37 – 40 – –

Строительный фаянс, т 316,2 – –

Облицовочные плиты и блоки, м

2

19,9 – –

Облицовочные и глазированные плитки,

м

2

8,4 – –

Метлахские плиты, м

2

2,3 – –

Асбокартон, т 179 – –

Известь гидратная, т 108 – –

Бетон и раствор, м

3

4 – 5 – –

Арматура, т 21 – 24 25 – 35 –

Армобетонные плиты с пропаркой, м

3

16 – 19 – –

Пенобетон с пропаркой, м

3

14 – 16 – –

Столярные изделия, м

3

Гипс, т

Фарфор, 1 т усл. ед.

Фаянс, 1 т усл. ед.

Асбест, т

2,7 – 3,2

24 – 48

–

–

439 – 613

–

20 – 70

–

–

–

–

18 – 32

250 – 600

300 – 900

350 – 400

3. Увеличение доли золы тепловых электростанций в производстве

цемента до 50 % (позволяет снизить расход топлива на 15 – 20 %).

4. Своевременный вывод из эксплуатации или модернизация мо-

рально и физически изношенного малопроизводительного оборудования.

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

454

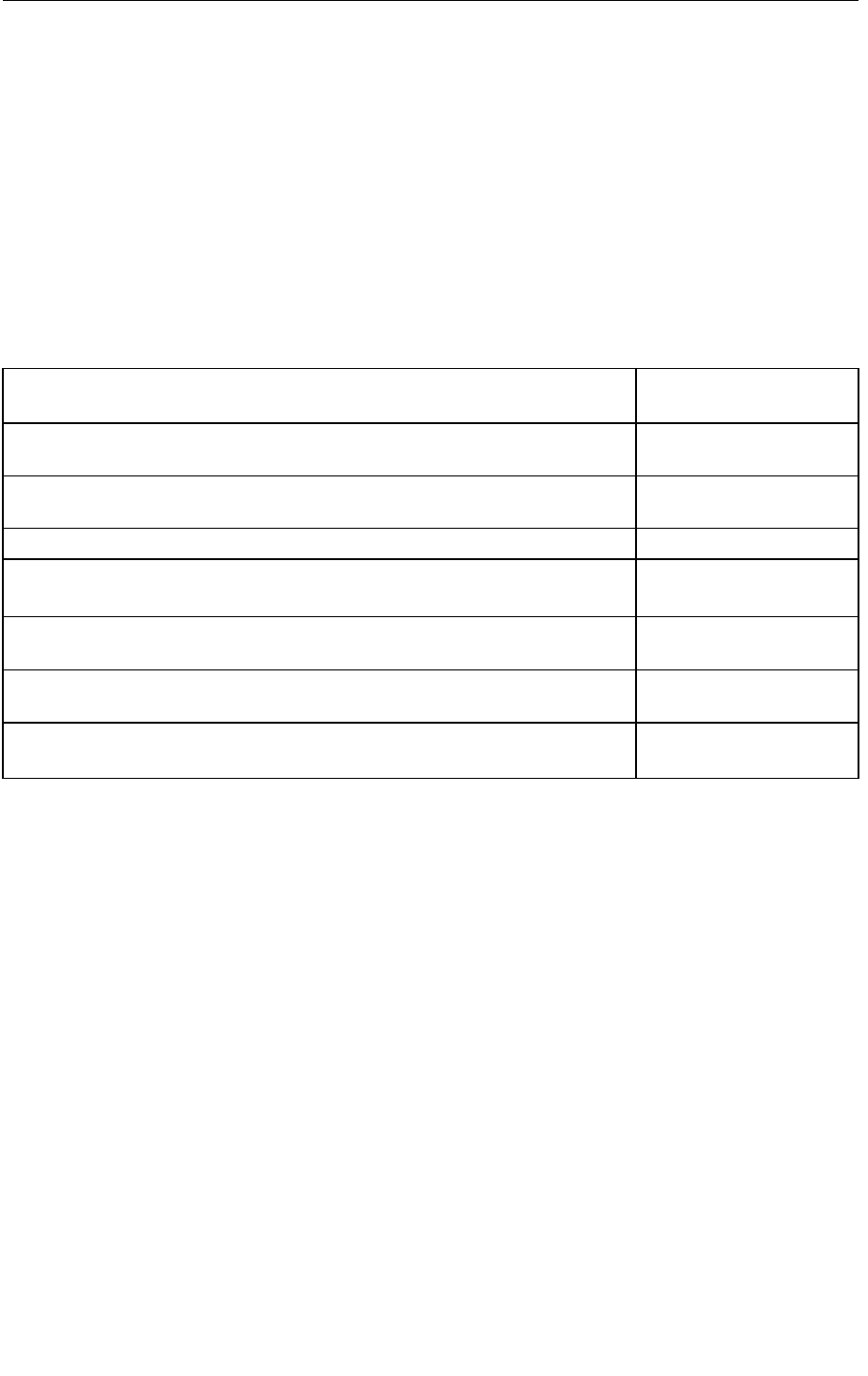

В табл. 14.13 приведены энергосберегающие мероприятия и возмож-

ная экономия энергоносителей при их внедрении на предприятиях по про-

изводству стройматериалов.

Таблица 14.13

Рекомендуемые энергосберегающие мероприятия для предприятий

по производству стройматериалов

Энергосберегающее мероприятие

Возможная экономия

энергоносителей

Производство оконного стекла и стеклоизделий

Увеличение выпуска листового стекла методом термической

полировки на расплаве металла

0,2 тыс. т у.т./1000шт

Доведение удельной поверхности регенераторов до 30 – 40 м

2

на 1 м

2

варочной части печи

топливо – 5…12 %

Использование эффективных насадочных материалов плавле-

нолитных толщиной 40 мм вместо 65 мм в регенераторах

топливо – 5…10 %

Теплоизоляция легковесом или специальными изоляционными

блоками наружной кладки варочной зоны печи, дна, свода

снижение удельного

расхода энергии на

5…15 %

Полная изоляция огнеупорной кладки ванных печей топливо – 20 %

Применение горелок с наклоном к стекломассе под углом 6 – 8°

с увеличением коэффициента покрытия зеркала стекломассы

топливо – 8…10 %

Подогрев шихты до 400 °С за счет уходящих газов интенсифицирование

процесса стекловаре-

ния на 15…20 %, од-

новременное повы-

шение КПД печи на

3…5 %

Производство стеновых материалов и керамических изделий

Использование в качестве добавок в сырьевую смесь золошла-

ковых отходов, а также отходов угледобычи и углеобогащения:

– добавка 500 кг золы электростанций на 1000 шт. кирпича

– ввод в шихту 10 – 15 % шлама углеобогащения

топливо – 30…35

кг у.т. на обжиг 1000

шт. кирпича;

топливо – 25…30 %

Замена в кольцевых печах стационарных арочных сводов над

камерами плоскими съемными сводами с использованием лег-

ких высокотемпературных материалов из керамических волокон

топливо – 30…40 %

на обжиг

Увеличение толщины и отражательной способности внутрен-

них слоев футеровки кольцевых печей

топливо – 3…5 %

Внедрение комплектных автоматизированных технологиче-

ских линий по производству кирпича методом пластического

формирования, мощностью 75 млн шт. усл. кирпича в год (рас-

ход условного топлива на 1000 шт. усл. кирпича – 175 кг)

0,73 тыс. т у.т. на

1 млн шт. усл. кир-

пича

Внедрение комплектных автоматизированных технологиче-

ских линий по производству кирпича методом жесткого фор-

мирования с использованием отходов углеобогащения мощно-

стью 30 млн шт. усл. кирпича в год (расход усл. топлива на

1000 шт. усл. кир. – 130 кг

1,2 тыс. т у.т. на 1

млн шт. усл. кирпича

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

455

Окончание табл. 14.13

Энергосберегающее мероприятие

Возможная экономия

энергоносителей

Производство пористых заполнителей и теплоизоляционных материалов

Внедрение технологии и оборудования по опудриванию гра-

нул керамзита

0,14 т у.т./м

3

Применение технологии производства керамзитового гравия с

использованием в качестве железосодержащего компонента

сырьевой смеси алюможелезистого шлама

0,006 т у.т./м

3

Устройство порога из шамотного кирпича на расстоянии 9 м

от горячего конца печи для локализации зоны вспучивания в

однобарабанных печах длиной от 18 до 40 м

топливо – 7 – 12 %,

увеличение произво-

дительности печи на

10 %

Использование тепла уходящих газов для подогрева дутьево-

го воздуха в печах керамзита

0,03 т у.т./м

3

Внедрение устройств по организованному вводу вторичного

воздуха в зону обжига печи при производстве керамзита

0,015 т у.т./м

3

Внедрение технологии изготовления минераловатных изделий

с гофрированной структурой

0,01 т у.т./м

3

Внедрение технологии и оборудования для получения особо

легких минераловатных матов

0,024 т у.т./м

3

Увеличение выпуска пустотелого глиняного кирпича 0,05 т у.т./тыс. шт.

Подогрев воздушного дутья за счет использования тепла ухо-

дящих газов (500 – 600 °С) из вагранок

топливо (кокса) 20 –

30 % на плавку рас-

плава; переход на

большие диаметры

вагранки – дополни-

тельное снижение

расхода на 15 – 20 %

Производство силикатного кирпича

Увеличение выпуска пустотелого силикатного кирпича 65,0 Гкал/млн шт.

Проведение перепуска отработанного пара между автоклава-

ми

250,0 Гкал/млн шт.

Использование автоклавного конденсата для увлажнения и

повышения температуры силикатной смеси

125 Гкал/млн шт.

Производство сборного железобетона

Применение суперпластификаторов (С – 3, 40 – СЗ; СМФ;

СМС) при изготовлении железобетонных конструкций

169 Гкал/1000 м

3

Внедрение систем автоматического регулирования теплового

режима пропарочных камер сборного железобетона

60 Гкал/1000 м

3

Внедрение прогрева железобетонных изделий в среде продук-

тов сгорания природного газа

140 – 160

Гкал/1000 м

3

Замена пара электроэнергией при тепловой обработке сборно-

го железобетона

140 – 160

Гкал/1000 м

3

Энергосбережение в легкой промышленности

В табл. 14.14 приведен удельный расход электрической энергии на

некоторые виды продукции текстильной и легкой промышленности, а в

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

456

табл. 14.15 – энергосберегающие мероприятия, способствующие экономии

тепловой энергии.

Таблица 14.14

Удельный расход электроэнергии на производство некоторых видов

продукции текстильной и легкой промышленности

Удельный расход, кВт · ч/ед. прод.

Вид продукции

По различным источникам информации

Ткани, 1000 м

2

:

хлопчатобумажные

льняные

шерстяные

шелковые

1018

1039

2394

1292

600 – 1300

1200 – 1500

1500 – 2600

600 – 1400

1200

2400 – 3400

2400 – 3400

Трикотажные изделия, 1000 шт 248 – 365 – 200

Льноволокно, т 453 – 550 450 – 550 –

Отделка окрашенных тканей, т 302 - 130 – 300

Пошив мешков, 1000 шт 52 – –

Вата, т

Ватин, 1000 м

2

Тюфячная вата, т

Нитки, 1000 катушек

Хлопковолокно, т

157

105

192

128

368 – 380

–

–

–

–

–

250

–

–

25

–

Фарфоровые изделия, т 8900 – 9400 – –

Обувь кожаная, 1000 пар 525 – 781 500 – 800 400 – 580

Резина подошвенная, т 334 – 359 – –

Клеенки, 1000 м 340 – 350 – –

Плащевые материалы, 1000 м 240 – 260 – –

Кожа искусственная, 1000 м

2

440 – 480 450 470 –

Пленочные материалы, 1000 м

2

440 – 475

Основные направления снижения потребления энергоресурсов на

предприятиях отрасли:

• усовершенствование и внедрение прогрессивных менее энергоем-

ких технологических процессов и ввод более производительного оборудо-

вания, в частности, освоение и внедрение совмещенных технологических

процессов и малогабаритного экономичного оборудования;

• освоение и внедрение в производство прядильных самокруточных

машин для шерстяной пряжи, усовершенствование отделки тканей;

• повышение эффективности использования электроэнергии путем

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения Глава 14. Отраслевое энергосбережение

457

оптимизации загрузки механизмов, сокращения холостых ходов и сниже-

ния потерь;

• автоматизация технологических процессов и систем учета расхода

ТЭР;

• использование безлюдной технологии.

Таблица 14.15

Рекомендуемые энергосберегающие мероприятия для предприятий легкой

промышленности

Энергосберегающее мероприятие

Возможная экономия

тепловой энергии

Внедрение отварки при белении хлопчатобумажных тканей

с повышенной концент

р

ацией метилсиликата нат

р

ия

28 Гкал/млн м ткани

Интенсификация отварки ткани в варочных котлах за счет

введения в ва

р

очный состав 0

,

1–0

,

2 г/л ант

р

ихинона

20 – 30 Гкал/млн м

ткани

Применение пигментов при печатании тканей 290 Гкал/млн м ткани

Использование при печати тканей пигментов, загущенных

пенными составами

20 Гкал/млн м ткани

Внедрение низкомодульной и пенной технологии нанесения

несмываемых пок

р

ытий на линиях ЛАО, Элтекс и д

р

.

64 Гкал/млн м ткани

Внедрение однованного способа водоотталкивающей и про-

тиво

у

садочной отделки одежных тканей

80 Гкал/млн м ткани

Внедрение автоматизированного регулирования относитель-

ной влажности агента сушки на машинах СКП-9-7ЛМ 1

теплоэнергия – 9 %

К наиболее перспективным направлениям снижения удельных рас-

ходов электроэнергии в прядильном производстве можно отнести: созда-

ние и модернизацию технологического оборудования на принципиально

новой конструкторской основе, сокращение технологических переходов,

применение оптимальных загрузочных параметров работы оборудования,

внедрение высокоскоростных пневматических машин, установку высоко-

экономичных источников света.

В ткацком производстве экономия электроэнергии связана главным

образом с обеспечением ткацких станков электродвигателями с высокими

эксплуатационными свойствами.

В красильных и отделочных производствах потребляется большое

количество горячей воды, поэтому повышенное внимание следует уделять