Бурга Геммеке, Криста Ригер, Петер Вайланд Биогаз на основе возобновляемого сырья

Подождите немного. Документ загружается.

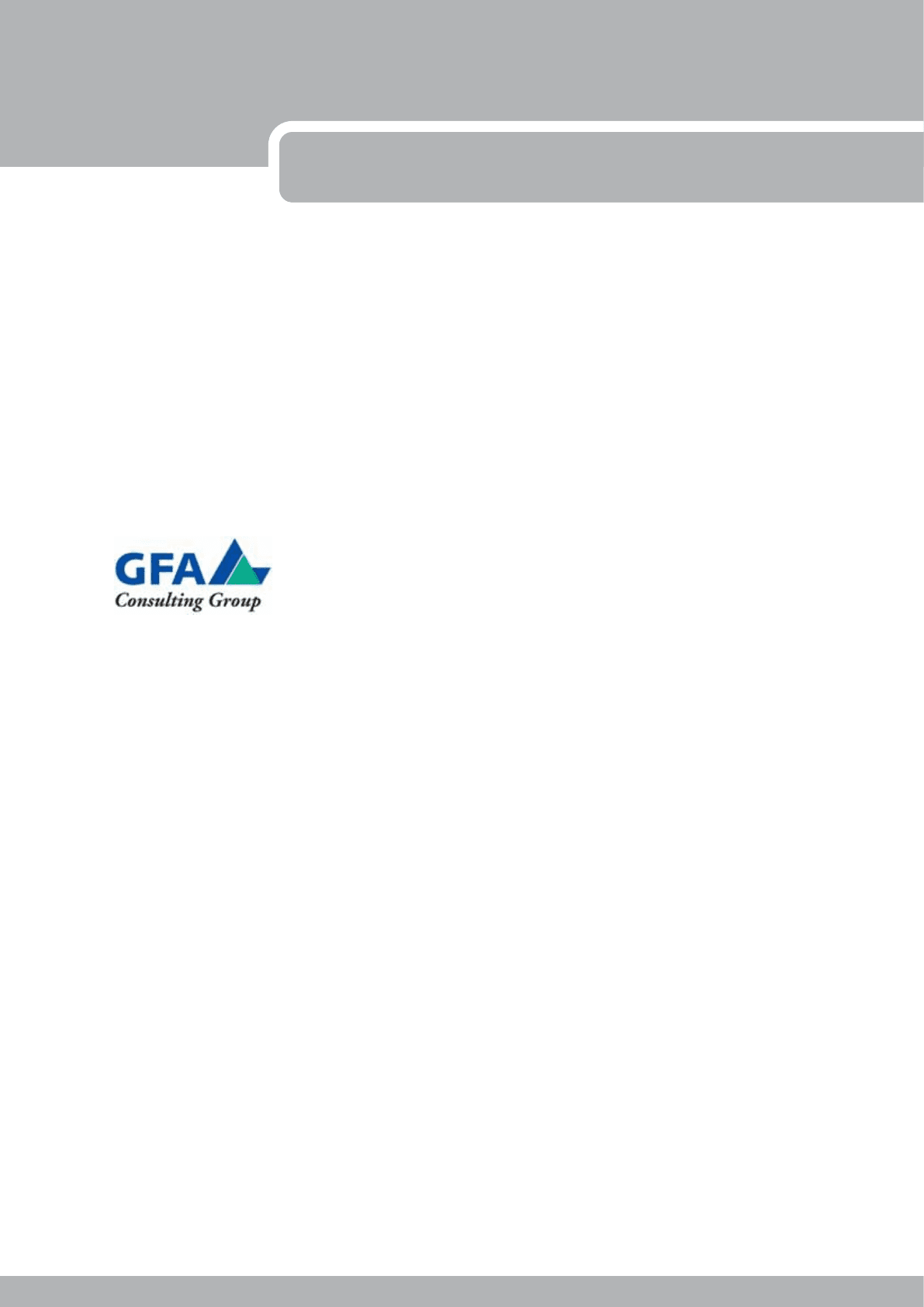

0

10

20

30

40

50

60

70

<4 4 - 5 5 - 6 6 - 7 7 - 8 > 8

theoretische Volllaststunden [1.000 h/a]

Relative Häufigkeit [%]

nachwachsende-r ohstoffe.de

Биогаз на основе

возобновляемого сырья

БИОГАЗ НА ОСНОВЕ ВОЗОБНОВЛЯЕМОГО СЫРЬЯ СРАВНИТЕЛЬНЫЙ АНАЛИЗ ШЕСТИДЕСЯТИ ОДНОЙ УСТАНОВКИ ПО ПРОИЗВОДСТВУ БИОГАЗА В ГЕРМАНИИ

Издатель

Специальное агентство возобновляемых ресурсов (FNR)

Хофплатц 1 • 18276 Гюльцов • Германия

Тел.: +49 (0)3843/6930-0

Факс: +49 (0)3843/6930-102

info@fnr.de • www.fnr.de

Проект финансируется Федеральным министерством

продовольствия, сельского хозяйства и защиты прав

потребителей (BMELV) Германии

FNR-номер для заказa 426

Сравнительный анализ шестидесяти одной

установки по производству биогаза в Германии

nachwachsende-r ohstoffe.de

Публикация cпециального агентства возобновляемых ресурсов (Fachagentur Nachwachsende Rohstoffe e.V.

(FNR), Hofplatz 1, 18276 Gülzow, Германия) при финансовой поддержке Федерального министерства про-

довольствия, сельского хозяйства и защиты прав потребителей, в соответствии с решением Hемецкого

Бундестага

Биогаз на основе

возобновляемого сырья

Сравнительный анализ шестидесяти одной

установки по производству биогаза в Германии

Johann Heinrich von Thünen-Institut (vTI) / Институт Генриха фон Тюнена

Институт аграрных технологий и биосистемной техники

Бундесаллее 50 • 38116 Брауншвайг • Германия

www.vti.bund.de

Редакторы: Бурга Геммеке, Криста Ригер, директор проф. д-р Петер Вайланд (руководитель проекта)

Йенс Шредер (сбор данных по Северо-Западному региону)

При разработке содержания публикации принимали участие:

Leibniz-Institut für Agrartechnik Potsdam-Bornim e.V. /

Институт аграрной техники им. Лейбница Потсдам-Борним

Отделение Биотехнологии

Макс-Айт-Аллее 100 • 14469 Потсдам • Германия

Редактор: Винсент Плогстис

Сбор данных: Северо-Восточный регион

Bayerische Landesanstalt für Landwirtschaft /

Земельное ведомство по сельскому хозяйству Баварии

Институт сельскохозяйственной техники и содержания

сельскохозяйственных животных

Веттингер Штрассе 36 • 85351 Фрайзинг • Германия

Редактор: Райнер Киссель, Ганс Бахмайер

Сбор данных: Юго-Восточный регион

Universität Hohenheim /

Университет Хойенхайм

Земельное ведомство по сельскохозяйственной технике

и биоэнергетике

Гарбенштрассе 9 • 70599 Штутгарт • Германия

Редактор: Йохен Вогтхерр

Сбор данных: Юго-Западный регион

Deutsches BiomasseForschungsZentrum gGmbH /

Германский научный центр по исследованию биомассы ГмбХ

Отделение Биогазовые технологии

Торгауэр Штрассе 116 • 04347 Лейпциг • Германия

Редактор: Д-р Бритт Шумахер

Обработка данных: Сухая ферментация

Издатель

Специальное агентство возобновляемых ресурсов (FNR)

Хофплатц 1 • 18276 Гюльцов • Германия

Тел.: +49 (0)38 43/69 30-0 • Факс: +49 (0)38 43/69 30-1 02

info@fnr.de • www.fnr.de

Редакция

Специальное агентство возобновляемых ресурсов (FNR)

Отдел по связям с общественностью

Перевод

Übersetzungsbüro SCHNELLÜBERSETZER GmbH

www.schnelluebersetzer.de

Фотоматериал

Johann Heinrich von Thünen-Institut (vTI) /

Институт Генриха фон Тюнена

Fachagentur Nachwachsende Rohstoffe e.V. (FNR) /

Специальное агентство возобновляемых ресурсов (FNR)

Fuchs Petrolub AG / Фукс Петролуб АГ

Оформление и изготовление

nova-Institut GmbH / нова-институт ГмбХ • www.nova-institut.de/nr

Печать и обработка печатной продукции

Media Cologne Kommunikationsmedien GmbH /

Медиа Колонь Коммуникационсмедиен ГмбХ

www.mediacologne.de

Все права остаются за нами. Без письменного разрешения издателя запрещается воспроизведение любой части этой публикации

в какой-либо форме, а также ее обработка, тиражирование, распространение или архивирование с использованием электронных

систем.

Издание 1, 2010

Настоящая публикация представляет собой сокращенное изложение публикации специального агентства FNR „Biogas-Messprogramm II – 61 Biogasanlagen

im Vergleich“ (“Программа измерений параметров производства биогаза II – cравнительный анализ шестидесяти одной установки по производству био-

газа в Германии”), которая была подготовлена в рамках проекта „Bundesmessprogramm zur Bewertung neuartiger Biomasse-Biogasanlagen“ (“Федеральная

программа сбора данных методом измерения для оценки установок нового типа для получения биогаза из биомассы”, проектный номер: 22003405). Фи-

нансирование проекта было осуществлено Специальным агентством возобновляемых ресурсов (FNR) из средств Федерального министерства продовольст-

вия, сельского хозяйства и защиты потребителей (BMELV).

Подготовка материала „Программа измерений параметров производства биогаза II – cравнительный анализ шестидесяти одной установки по производству био-

газа в Германии“

3

Содержание

Вступительное слово 5

1 Введение 6

2 Описание отдельных установок 8

2.1 Биогазовая установка 05 8

2.1.1 Описание установки 8

2.1.2 Оценка используемой измерительной техники. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

2.1.3 Эксплуатация установки в период проведения исследований. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

2.2 Биогазовая установка 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.2.1 Описание установки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.2.2 Оценка используемой измерительной техники. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.2.3 Эксплуатация установки в период проведения исследований. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.3 Биогазовая установка 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

2.3.1 Описание установки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

2.3.2 Оценка используемой измерительной техники. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

2.3.3 Эксплуатация установки в период проведения исследований. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

2.4 Биогазовая установка 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

2.4.1 Описание установки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

2.4.2 Оценка используемой измерительной техники. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2.4.3 Эксплуатация установки в период проведения исследований. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2.5 Биогазовая установка 62. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

2.5.1 Описание установки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

2.5.2 Оценка используемой измерительной техники. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

2.5.3 Эксплуатация установки в период проведения исследований. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

3 Результаты программы измерения параметров производства биогаза- 35

3.1 Характеристика установок. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

3.1.1 Ход технологического процесса . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

3.1.2 Размеры установок . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

4

Содержание

3.1.3 Хранение биогаза . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

3.1.4 Утилизация биогаза . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

3.2 Эксплуатационные характеристики . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

3.2.1 Оборот субстрата . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

3.2.2 Свойства субстрата- и его технологические характеристики . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

3.2.3 Нагрузка-по оСВ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

3.2.4 Время гидравлического отстаивания . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

3.2.5 Качество биогаза . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

3.2.6 Выработка биогаза . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

3.2.7 Потенциал остаточного биогаза . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

3.2.8 Утилизация биогаза . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

3.2.9 Потребность в рабочем времени. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

3.2.10 Сухая ферментация. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

3.3 Экономическая оценка . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78

3.3.1 Капитальные затраты на биогазовые установки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78

3.3.2 Финансирование установок . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83

3.3.3 Показатели годовой мощности . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84

3.3.4 Годовые издержки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86

3.3.5 Общая экономическая эффективность установок . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 92

3.3.6 Анализ чувствительности и влияние нового Закона о возобновляемых источниках энергии (EEG) . . 95

3.4 Экологическая оценка . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98

3.4.1 Сельскохозяйственное предприятие и выращивание- возобновляемого биологического сырья . . . . . 98

3.4.2 Использование эксплуатационных материалов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103

3.4.3 Транспорт . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103

4 Выводы и перспективы 104

5 Резюме 106

6 Приложение 108

6.1 Ориентировочные величины выхода биогаза из отдельных видов используемого сырья . . . . . . . . . . . . . . . . . . 108

6.2 Список сокращений . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 109

6.3 Терминологический словарь . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 111

6.4 Библиография . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 115

5

Вступительное слово

Благодаря участию в процессе брожения растений, используе-

мых для получения энергии и специально выращиваемых для

производства биогаза, потенциал и выработка газа в биогазо-

вых установках могут быть увеличены в значительной степени.

Одновременно с этим открывается самый широкий спектр воз-

можностей для децентрализованного снабжения энергией. Как

и ожидалось, это послужило стимулом для беспрецедентно

быстрого расширения биогазовой отрасли и развития новых

технологий для получения биогаза. Так, число биогазовых ус-

тановок в Германии увеличилось с 2004 года почти вдвое, а их

установленная мощность выросла на более чем 300 %. Однов-

ременно с этим и в связи с измененными характеристиками

субстрата возник целый ряд инновационных разработок приме-

нительно к ферментерам, техникам дозирования и системам пе-

ремешивания с целью их адаптации к субстратам с высоким со-

держанием сухого вещества.

Для оценки влияния изменений технологий выработки биогаза

в техническом, экологическом и экономическом отношении,

была создана вторая общегерманская программа измерения па-

раметров производства биогаза (BMP II), которая была осу-

ществлена Специальным агентством возобновляемых ресурсов

(FNR) при финансовой поддержке Федерального министерст-

ва продовольствия, сельского хозяйства и защиты потребите-

лей (BMELV). Данное исследование было разработано на ос-

нове данных, полученных при реализации “Второй программы

измерения параметров производства биогаза” и подготовлено

к публикации в рамках проекта BMELV “Двусторонний коопе-

рационный проект “Возобновляемые ресурсы”, в центре кото-

рого находится использование возобновляемых ресурсов в энер-

гетических целях на территории Украины и Российской Фе-

дерации. Фи нансирование проекта осуществляется Федераль-

ным министерством BMELV при участии консалтинговой

компании GFA Consulting Group GmbH, реализацией проекта за-

нимается Специальное агентство возобновляемых ресурсов

(FNR).

Директор и проф. д-р инженерных наук Петер Вайланд

Руководитель проекта

Д-р инженерных наук Андреас Шютте

Генеральный директор FNR

Общими целями данного проекта являются следующие:

• положительное воздействие на окружающую среду путем

увеличения объемов выращивания и использования, вклю-

чая экспорт, возобновляемых энергетических ресурсов в Рос-

сийской Федерации и на Украине,

• увеличение активности представителей немецкой промыш-

ленности в сфере возобновляемых источников энергии, в осо-

бенности в области производства и использования биологи-

ческих энергоносителей, путем расширения двустороннего

или многостороннего сотрудничества с Украиной и Российс-

кой Федерацией.

В настоящее время доля использования всех возобновляе-

мых источников энергии в России и на Украине составляет ме-

нее 1 % от общей выработки энергии, а в области производства

электроэнергии эта доля еще меньше и составляет лишь 0,5 %.

Такое развитие является следствием удерживающихся на про-

тяжении многих лет очень низких цен на энергию, а также ог-

ромного потенциала ископаемых ресурсов. В последнее вре-

мя вопрос использования возобновляемых источников энергии

в Российской Федерации и на Украине приобрел особую ак-

туальность в связи с дискуссией по сокращению мировых выб-

росов CO

2

. Такое развитие обусловлено либерализацией рын-

ка электроэнергии, увеличением цен на ископаемые энерго-

носители, в отношении которых применяются высокие ставки

субсидирования, а также техническим прогрессом в сфере во-

зобновляемых источников энергии. При этом производство и

использование биогаза играет в Российской Федерации и на Ук-

раине особую роль. Оба государства обладают не только зна-

чительным потенциалом в отношении побочных продуктов и

отходов, которые могут использоваться для выработки биога-

за, но и земельными ресурсами для обеспечения устойчивого

выращивания энергетических растений, которые на данный мо-

мент времени не используется или их использование сопряже-

но с рядом условий.

Введение

Использование возобновляемых источников энергии в качест-

ве альтернативы получению энергии на основе горючих полез-

ных ископаемых является важным вкладом в процесс сниже-

ния выбросов парниковых газов. Благодаря введению Закона о

возобновляемых источниках энергии (EEG) в 2000 г. и двум до-

полнениям к нему, принятым в 2004 г.

1

и 2008 г.

2

, Федераль-

ное правительство Германии подготовило почву для стимули-

рования более широкого развития производства и использо-

вания возобновляемых источников энергии. Закон EEG регу-

лирует закупку и оплату электроэнергии, полученной

исключительно из возобновляемых источников энергии, в соот-

ветствии с установленными ставками оплаты. При этом решаю-

щую роль играет выработка электроэнергии на основе биомас-

сы, и, в частности, производство биогаза. Начиная с 01.08.2004

года, в рамках этого закона выплачивается бонус за использо-

вание возобновляемого сырья. Это, в свою очередь, вызвало

большой интерес к выработке биогаза на основе энергетичес-

ких растений и других органических материалов, полученных

в результате сельскохозяйственного использования природных

ресурсов. Как следствие, было создано большое число новых

установок для производства биогаза.

Кроме того, в дополнении к закону EEG от 2004 года,

предусмотрен технологический бонус за применение, напри-

мер, сухой ферментации, и использование инновационных тех-

нологий в процессе объединения выработки тепловой и элект-

рической энергии. Одновременно с этим бонус при использо-

вании когенерационных установок (КГУ-бонус) призван сти-

мулировать применение новых технологий при переработке

вырабатываемого тепла.

Цель программы измерения параметров производства био-

газа в Германии заключалась в проведении исследования с учас-

тием репрезентативного числа биогазовых установок, работаю-

щих исключительно с биомассой (установки с использованием

возобновляемого сырья) для предоставления оценки мощнос-

ти, принципа работы и эксплуатационной надежности различ-

ных систем, а также качества вырабатываемых продуктов. В

этих целях был осуществлен сбор данных по установкам, кото-

рые отличаются друг от друга своей концепцией, режимом ра-

боты и применяют возобновляемое сырье, используя в процес-

се брожения монокультуру или ее смесь с органическими удоб-

рениями. В рамках исследовательской программы будут про-

демонстрированы способы эксплуатации и уровень развития

биогазовых установок, работающих исключительно на биомас-

се, а также будет разъяснен ряд технических, сырьевых и эко-

6

1

7

номических вопросов энергетического использования биомас-

сы на основе данных, собранных на практике. В дополнение к

этому полученные результаты будут рассмотрены с учетом из-

менившихся рамочных условий в связи с дополнением к зако-

ну EEG, которое вступает в действие с 01.01.2009 г.

2

.

Основанием для выбора рассматриваемых в работе 63 реп-

резентативных биогазовых установок послужили результаты

сбора данных по 413 биогазовым установкам, расположенных

на всей территории ФРГ. В работе были охвачены исключитель-

но такие установки, которые получили так называемый бонус

за использование возобновляемого сырья в соответствии с за-

коном EEG, и которые были сданы в эксплуатацию после

01.01.2004 года. При этом применялись различные критерии от-

бора. В связи с техническими проблемами было невозможно

дать оценку данным по двум биогазовым установкам (БГУ 46

и 60), поэтому количество рассматриваемых установок сокра-

тилось до 61. Спектр размеров рассматриваемых установок дол -

жен приблизительно соответствовать спектру размеров устано-

вок, расположенных во всех частях ФРГ. Однако результаты по

небольшим установкам с электрической мощностью менее

250 кВт

эл

являются скорее нерепрезентативными, так как отбор

установок часто необходимо было производить на базе имею-

щегося измерительного оборудования, а также готовности к сот-

рудничеству организации, ответственной за эксплуатацию ус-

тановок. Кроме того, особое значение уделялось рассмотрению

как можно более широкого спектра установок с применением

различной техники и различных способов эксплуатации.

Помимо этого в список отобранных установок были вклю-

чены две установки старого типа (БГУ 11 и 12), которые были

введены в эксплуатацию еще в 2000 году и оценка которых бы-

ла дана в рамках Первой программы измерения параметров

производства биогаза. Это позволит дать заключение по рабо-

те установки в сравнении с более современным оборудованием,

а также рассмотреть изменения в ее эксплуатации в контексте

результатов, которые были получены при реализации Первой

программы измерения параметров биогаза

4

.

Кроме того, в рамках проекта рассматривались три установ-

ки сухой ферментации периодического действия (т.н. “гараж-

ные ферментеры”) (БГУ 61, 62 и 63), которые в большой степе-

ни отличаются от классических установок непрерывного дейст-

вия за счет используемого оборудования и способа эксплуата-

ции (см. гл. 3.2.10).

2.1 Биогазовая установка 05

2.1.1 Описание установки

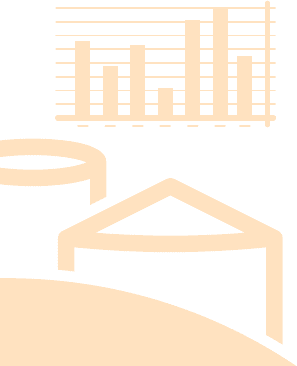

Биогазовая установка 05 (изображение 2-1) расположена на сви-

нооткормочном предприятии в Бранденбурге с 2750 откормоч-

ными местами. Площадь сельскохозяйственных угодий состав-

ляет 1860 га пахотных земель и 249 га кормовых угодий. Из них

110 га используются для засева субстрата, который использует-

ся в биогазовой установке.

Одноступенчатая установка (производитель: WELtec Bio

Power GmbH) была введена в эксплуатацию в декабре 2004 г.

и состоит из вертикально расположенной емкости из нержавею-

щей стали (рабочий объем 903 м

3

). Предприятие уже имело два

открытых резервуара для хранения навозной жижи (каждый об-

ъемом 2070 м

3

), выполненных в виде прямоугольных баков из

железобетона, которые теперь используются для хранения ос-

татков переброженной массы (изображение 2-2).

Смесь субстрата состоит из свиного навоза (73,0 %), куку-

рузного силоса (11,8 %), силоса из початков и стеблей кукуру-

зы (9,1%), а также ржаного шрота (6,1%) (таблица 2-1). Все твер-

дые компоненты взвешиваются в дозаторе с полезным объемом

ок. 10 м

3

(производитель: Awila). Сыпучий материал поступает

через две расположенные в продольном направлении резервуа-

8

Описание отдельных

установок

10 м³

Кукурузный силос и силос из початков и стеблей кукурузы, ржаной шрот

Подача

воздуха

Газ. хран.: ок. 291 м³

[903 м³]

Хранилище остатков

ферментирующей массы

[2 x 2070 м³]

Приемный бункер для

свиной навозной жижи

Охлаждение газа

БТЭЦ с газожидкостным двигателем 180 кВт

эл

Электроэнергия

Газоанализатор

Электросчетчик

электроснабжающей

организации

Электросеть

Потребление на

собственные нужды БГУ

Водоотделитель

кВт/ч поставка

кВт/ч получение

Резервный

охладитель

Резервуар для

жидкого топлива

Пояснение:

Отбор пробы субстрата

Линии движения субстрата

Объемный расход

Температура

Учет количества

Объем тепла

Газопровод

Отопление

БГУ 05

10 кВт

эл

11 кВт

эл

13 кВт

эл

10 кВт

эл

40 °C

Изображение 2-1: БГУ 05; слева расположен контейнер с сис-

темой управления и насосной станцией

Изображение 2-2: БГУ 05; технологическая схема работы установки

2

9

ра дробилки в смонтированный также в продольном направле-

нии и по горизонтали шнек. Смесь субстрата подается в фермен-

тер по наклонному шнековому транспортеру и уплотнительно-

му шнеку шесть раз в день. Свиной навоз закачивается в фер-

ментер два раза в день из емкости для навозной жижи с помощ-

ью погружного центробежного электронасоса (производитель:

Stallkamp, 11 кВт

эл

).

Для перемешивания массы в ферментере используется пе-

ремешивающее устройство с удлиненными осями (производи-

тель: Stallkamp, 10 кВт

эл

), а также перемешивающее устройство

с погружным двигателем (производитель: Stallkamp, 11 кВт

эл

).

Для промежуточного хранения вырабатываемого биогаза

в ферментере служит пространство под воздухоопорным двой-

ным пленочным покрытием, которое имеет объем

ок. 290 м

3

. Обессеривание осуществляется биологическим спо-

собом путем подачи воздуха в верхней части ферментера. На

входе в блочную ТЭЦ для просушки газ проходит через про-

тивоточный охладитель (производитель оборудования: Dreyer

и Bosse).

Для получения электроэнергии из биогаза используется

блочная ТЭЦ мощностью 180 кВт

эл

с газожидкостным двигате-

лем (производитель: Dreyer и Bosse (Deutz)). В соответствии с

законом EEG вырабатываемая электроэнергия подается в об-

щественную электросеть. Получаемое тепло используется для

обеспечения технологического процесса в ферментере необхо-

димой тепловой энергией, а часть тепла поступает в сеть цент-

рализованного теплоснабжения.

2.1.2 Оценка используемой измерительной

техники

На установке смонтированы следующие средства измеритель-

ной техники:

■

определение объема субстрата (весовой датчик для твердых

компонентов; магнитно-индуктивный расходомер для на-

возной жижи)

■

счетчик выработанной электроэнергии и счетчик рабочего

времени

■

счетчик расхода запального топлива

■

определение количества газа: турбинный счетчик газа

(производитель: RMG)

■

определение температуры газа (измерение осуществляется

вручную ежемесячно)

■

газоанализатор (портативный переносной прибор, произво-

дитель: Dräger): CH

4

и H

2

S

■

теплосчетчик для тепла, вырабатываемого ТЭЦ.

На установке не осуществляется определение расхода элект-

ро- и тепловой энергии на собственные нужды. Также не регист-

рируется использование тепловой энергии хозяйственными

строениями.

2.1.3 Эксплуатация установки в период

проведения исследований

В период проведения наблюдательных работ в эксплуатации ус-

тановки были отмечены два случая возникновения неисправнос-

тей. Сложности возникали в связи с текущим судебным разби-

рательством с соответствующей энергоснабжающей организа-

цией об оплате энергии в соответствии с законом EEG из-за вы-

сокой доли топлива для предварительного зажигания при пуске

установки, а также рядом серьезных сбоев в работе оборудова-

ния в период проведения измерений. Непосредственно перед

проведением измерений был отмечен четырехдневный сбой в

связи с поломкой погружного двигателя перемешивающего уст-

ройства в результате короткого замыкания. С 32 по 39 календар-

ную неделю 2006 г. возник простой в результате выхода из строя

с удлиненными осями в связи с поломкой вала. Для устранения

неисправности необходимо было произвести полную разгрузку

ферментера. В ходе 42 календарной недели 2006 г. была произ-

ведена замена двигателя блочной ТЭЦ, так как дефект топлив-

ного насоса вызвал проникновение топлива в моторное масло.

В связи с недостаточным смазочным действием возникло пов-

реждение кулачкового вала.

Важной проблемой представляется отсутствие дополнитель-

ной поверхности для колонизации серных бактерий в фермен-

тере. Производитель предусматривает для этого поддержание

небольшой плавающей корки, а это, в свою очередь, не всегда

может быть обеспечено эксплуатирующим предприятием. Неод-

нократно возникали проблемы в связи с пенообразованием в

ферментере, что приводило к тому, что достаточное обессери-

вание не могло быть обеспечено. При среднем показателе содер-

жания сероводорода 262 ппм (таблица 2-1) были отмечены мак-

симальные значения более 740 ппм.

В течение первых недель проведения измерений загрузка

субстрата осуществлялась равномерно, объем загрузки состав-

лял ок. 125 т сырой массы в неделю (изображение 2-3). Высокая

доля использования субстрата на момент начала исследования

была обусловлена повторным заполнением ферментера свиным

навозом, уровень наполнения которого необходимо было сни-

зить в связи с ремонтом погружного двигателя перемешиваю-

щего устройства. Выход из строя перемешивающего устройст-

ва с удлиненными осями в результате поломки вала в ходе 32

календарной недели 2006 г. привел к разгрузке ферментера на

39 календарной неделе 2006 г., об этом отчетливо свидетельст-

вуют показания снижения подачи субстрата. С 01 по 03 кален-

дарную неделю 2007 г. каждодневная подача свежего навоза не

была обеспечена в связи с реконструкцией резервуаров для на-

возной жижи.

Эксплуатация установки осуществлялась с нагрузкой 3,8 кг

оСВ/(м

3

рабочего объема в день) при максимальной нагрузке до

4,5 кг оСВ/(м

3

рабочего объема в день) (таблица 2-1, изображе-

ние 2-4). С 30 по 52 календарную неделю 2006 г. неоднократ-

но возникало - и частично довольно сильное - пенообразование,

что приводило к снижению увеличенной до того момента вре-

мени нагрузки. Снижение подачи свиного навоза с 01 по 03