Брызгалов В.И. Из опыта создания и освоения Красноярской и Саяно-Шушенской гидроэлектростанций

Подождите немного. Документ загружается.

299

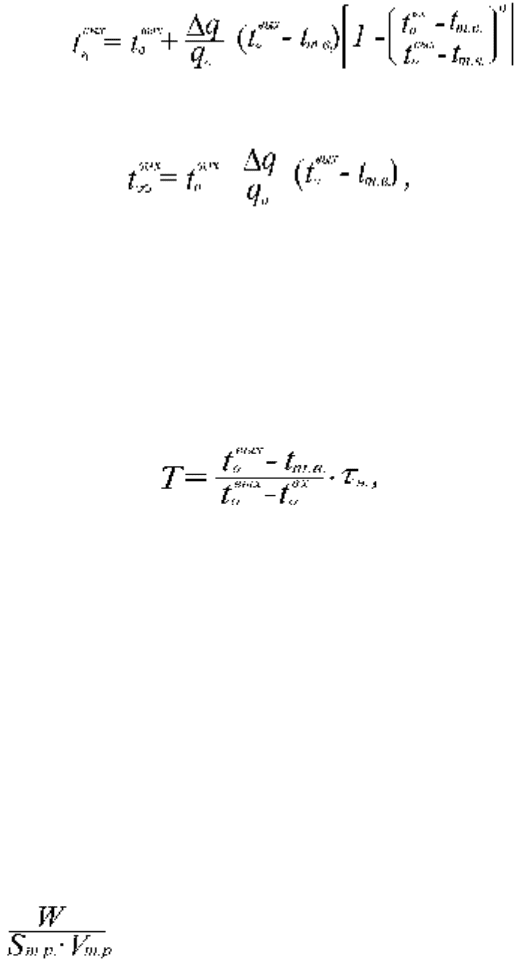

когда вышедшая из обмотки вода достигнет входа в неё по истечении

времени в тракте τ

т.р.

. Для n-го цикла получено выражение:

в установившемся режиме при n→∞

где t

о

вх

, t

о

вых

, q

o

– предшествующие изменению нагрузки гене-

ратора, соответственно температура (на входе, выходе) и тепловая

энергия, выделяющаяся в обмотке в секунду;

t

т.в.

– температура технической воды охладителя (теплообменника).

Скорость протекания рассматриваемого теплового процесса

была оценена и с помощью классически определяемой постоянной

времени Т, для которой выведена формула:

где τ

н.

– время нагревания воды в обмотке Красноярских гидро-

генераторов около 100 с.

На Красноярской ГЭС в системе охлаждения гидрогенераторов

при установившемся режиме в среднем температура воды составляет

соответственно: t

о

вх

= 25

o

С; t

о

вых

= 50

o

С; t

т .в .

= 10

o

С, тогда Т = 1,6τ

н

.

,

т.е. постоянная времени для них менее 3 минут. Следовательно,

процесс отслеживания теплового состояния обмотки и реагирования

на его изменение должен быть очень быстрым, что обеспечить вруч-

ную невозможно.

Проведенные расчётные исследования переходного процесса

выполнены с отмеченными выше допущениями. Например, в реаль-

ных условиях наличие бака Б в схеме (рис. 4.20), как интегрирую-

щего элемента, будет сглаживать ступенчатый характер переходного

процесса (обусловленный цикличностью), т.е. τ

т.р.

будет больше на

величину

,

где W– объём воды в баке, S

т.р.

, V

т . р .

– сечение и скорость воды

в трубопроводе.

Выполненная экспериментальная проверка переходного про-

цесса теплообмена в целом в системе охлаждения гидрогенератора

показала хорошее совпадение расчётных данных с эксперимен-

300

тальными (рис. 4.21). Из рисунка видно, что расчётная и экспери-

ментальная кривые близки по характеру, но реальный процесс за-

паздывает по времени по сравнению с расчётом. Это объясняется

тем, что штатные термоприборы, с помощью которых измерялась

температура, имеют значительную инерционность, что привело к

запаздыванию показаний по сравнению с реальным процессом. Учи-

тывая это, можно было сделать вывод, что расчётная кривая доста-

точно точно описывает реальный процесс. Исследования стали ос-

новой для разработки практических мероприятий по обеспечению

теплового контроля обмоток статоров.

Рис. 4.21 Изменение температуры дистиллята на выходе из обмотки

статора при скачкообразном увеличении тока статора с 15,3 кА до 21,6 кА

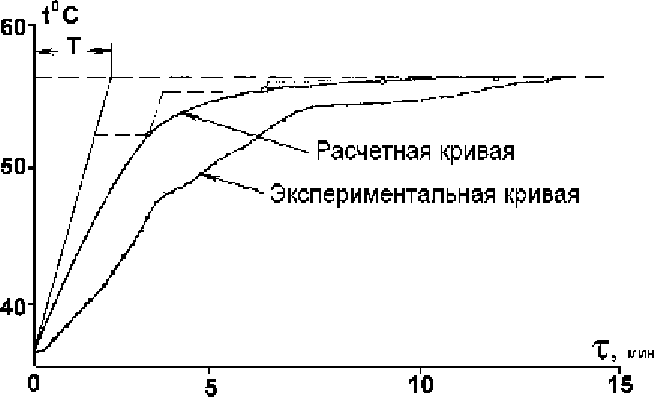

Потеря проходимости полых проводников стержней обмотки

приводит к местным их перегревам, разрушению межвитковой

изоляции и нарушению монолитности стержня. Это, в свою очередь,

способствует увеличению вибрации проводников и ещё большему

истиранию изоляции (рис. 4.22), приводит к разрушению самих

проводников, проникновению воды в изоляцию, т.е. лавинный про-

цесс приводит к аварии генератора.

Опыт показал, что в большинстве случаев выявление повы-

шения нагрева стержня с помощью штатного термоконтроля в ка-

кой-то гидравлической ветви, при прочих равных предшествующих

условиях, сопровождается выявлением сокращения живого сечения

водяных проводников стержня.

На гидрогенераторе № 10 Красноярской ГЭС был проведен

специальный эксперимент по последовательной закупорке одного,

двух и трёх проводников в режиме 3-х фазного, установившегося КЗ.

301

Рис. 4.22 Видны разрывы индивидуальных проводников стержня

и местами отсутствие между ними витковой изоляции

На лобовой части испытуемого стержня была нанесена термоин-

дикаторная краска, реагирующая на температуру 120

0

С, а непос-

редственно на медь стержня установлены термопары. При последо-

вательной закупорке одного и двух проводников на изменение

температуры отреагировали термопары, на суммарную закупорку

3-х проводников отреагировал штатный датчик термоконтроля,

показавший прирост температуры на 5

0

С. Это свидетельствует как

о повышенной роли и ответственности термоконтроля обмотки, так

и об инерционности штатных устройств.

Анализ теплового состояния на практике оказался достаточно

сложным. Температура меди измеряется в каждой гидравлической

ветви на последнем стержне; количество точек измерения значи-

тельное (дальше данные о температуре приводятся по штатному

термоконтролю). Так, на гидрогенераторах с однослойной обмоткой

156 точек теплоконтроля, а с двухслойной – 336. При таком ко-

личестве непросто отличить отклонение температуры вследствие ес-

тественного случайного разброса показаний, вызванного, например,

ухудшением теплоотвода или теплопроводности контакта датчика с

поверхностью стержня. Тем не менее, обмотка была разделена при

анализе на группы, адекватные схеме гидравлических соединений

(табл. 65).

302

Таблица 65. Распределение стержней по группам в однослойной

и двухслойной обмотках генераторов Красноярской ГЭС

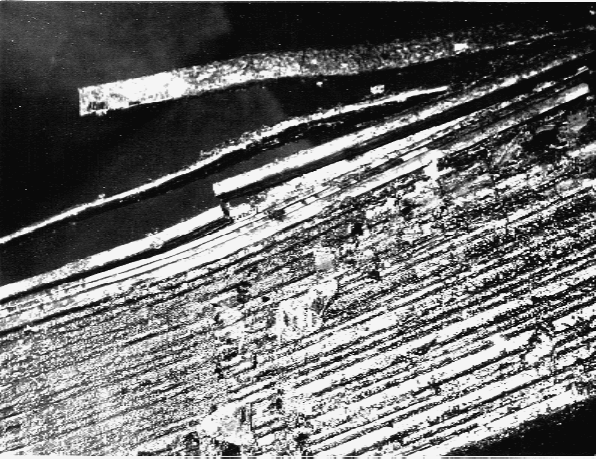

Осложняющим анализ обстоятельством было и то, что разно-

типные группы сильно отличаются по количеству входящих в них

гидравлических ветвей, а следовательно, и по количеству точек

измерения. Поэтому естественный случайный разброс будет при

прочих равных условиях больше в той группе, где бо

′

льшее число

точек измерения. Вследствие случайного разброса, температура

произвольной гидравлической ветви из любой группы может быть

больше или меньше таковой из любой другой группы. Вместе с тем,

средние значения температуры по группам имеют постоянное соот-

ношение: всегда средняя температура I-й группы меньше, чем во II-й,

и во II-й меньше, чем в III-й. На основании этого была построена

гистограмма (рис. 4.23), на которой представлена типичная картина

для красноярских гидрогенераторов при разных нагрузках.

Рис. 4.23 Распределение температур по группам стержней

– средняя температура; – – – – максимальная и минимальная температура

Для однослойной обмотки Для двухслойной обмотки

I

группа

2 стержня в ветви,

6 параллельных ветвей

2 стержня в ветви,

48 параллельных ветвей

II

группа

1 стержень в ветви,

48 параллельных ветвей

4 стержня в ветви,

252 параллельных ветви

III

группа

4 стержня в ветви,

138 параллельных ветвей

2 стержня и одна шина в ветви,

1 стержень и одна шина в ветви,

таких ветвей - 36

303

Отмеченные особенности и сложности анализа были учтены

специалистами эксплуатации, и была выполнена статистическая

обработка и обобщение данных теплоконтроля по всем точкам. Ре-

зультатом этих исследований были установленные и обоснованные

допускаемые величины отклонений показаний отдельных точек от

средних по группе для различных групп теплоконтроля обмоток. Эти

величины для одинаковых исходных параметров системы охлаж-

дения составляют:

однослойная обмотка двухслойная обмотка

I группа 4

0

С 5

0

С

II группа 5

0

С 6

0

С

III группа 7

0

С 6

0

С

Приведенные значения были определены для номинального

нагрузочного режима гидрогенераторов, при этом величина разброса

(дисперсии) показаний принималась равной средней, найденной по

результатам статистической обработки данных эксплуатационного

контроля. Однако было бы более строго – назначать допустимые

отклонения показаний отдельных точек в долях от выборочного

стандарта (среднеквадратического отклонения). Но это связано было

в период освоения с недоступностью выхода на редкие по тому

времени вычислительные центры. По истечении ряда лет с широким

внедрением ПЭВМ ЛТД Красноярской ГЭС решает задачи техни-

ческой диагностики значительно оперативнее, точнее и надёжнее.

Дифференцированный подход в оценке теплового состояния

обмоток генераторов позволил назначить лишь несколько уставок

срабатывания в появившихся к концу освоения устройствах авто-

матического контроля (10-15 шт. вместо прежних сотен), т.е. не по

количеству измеряемых точек, а по характерным разукрупненным

Из гистограммы хорошо видно, что гидравлические свойства

системы охлаждения имеют существенное влияние на распределение

температуры , поэтому заданная заводом допускаемая температура

75

0

С не может быть принята как единый критерий для всей об-

мотки. Например, для группы III гидрогенератора с однослойной

обмоткой температура 68

0

C является нормальной и не вызовет

особого внимания к состоянию генератора. Такая же температура в

I и II группах этого генератора была бы недопустимой с точки зрения

назревания дефекта. Для этих групп температура даже 63-65

0

С,

далеко не достигшая предела 75

0

С, заданного заводом, свидетель-

ствовала бы о неблагополучии с генератором, например, о снижении

интенсивности охлаждения ветви (при условии правдивых показа-

ний термоконтроля), т.е. потребовалось бы немедленное вмеша-

тельство по срочному анализу теплового состояния обмотки или

даже вывод генератора из работы.

304

группам, в отличие от ПТЭ, где требуется вводить уставку на 3-4

0

С

выше установившейся температуры в каждой контролируемой

точке. Индивидуальный контроль в каждой точке на Красноярской

ГЭС осуществляется по особому графику и обязательно после каждой

профилактики системы охлаждения, связанной с разборкой эле-

ментов водяного тракта. Анализ теплового состояния обмоток

статоров осуществляется комплексно с другими видами контроля и,

в частности, с учётом данных водно-химического контроля.

Таким образом, гидрогенераторы с непосредственным водя-

ным охлаждением обмоток статора потребовали изменения подхода

к оценке их теплового состояния, разработки и реализации нового

метода его контроля, что впервые успешно было внедрено на Крас-

ноярской ГЭС и вошло в ремонтно-эксплуатационную документацию.

Этот опыт был перенесен на эксплуатацию гидрогенераторов

Саяно-Шушенской ГЭС.

4.2.4 Контроль проходимости водяного тракта обмотки

статора

Опыт показал, что контроль за состоянием гидравлических

элементов системы охлаждения обмоток статора, в том числе за

стержнями, за изменением их гидравлических и тепловых харак-

теристик должен осуществляться как после первого монтажа, так и

при дальнейших плановых или непредвиденных ремонтных работах.

Кроме того, такой контроль должен проводиться и оперативно –

между плановыми профилактическими работами в течение всего

периода эксплуатации гидрогенератора. Первый вид контроля носит

характер испытаний; второй – является системой наблюдений и

анализом их результатов.

Достоверное свидетельство о проходимости, т.е. об изменении

первоначального гидравлического сопротивления ветви, достаточно

легко получить с помощью измерения расхода воды через неё при

одинаковых условиях с предыдущим измерением. Уменьшение

расхода укажет на неблагополучие в тракте ветви. Дальнейший

анализ с помощью метода теплового контроля также укажет на

необходимость проверки гидравлической проходимости провод-

ников. “Подозрительный” стержень должен быть извлечен и

“препарирован”. Разработка такого нового правила технического

обслуживания гидрогенератора возникла на основе опыта эксп-

луатации гидрогенераторов Красноярской ГЭС в период их освоения,

в течение которого специалистами эксплуатации были проведены

обширные натурные исследования этого вопроса.

В таблице 66 помещены результаты натурных исследований

гидравлической проходимости на одном из гидрогенераторов,

305

проработавшем 9300 часов, где охлаждающая обмотку вода была с

высоким содержанием СО

2

и О

2

. Опыт проводился в режиме уста-

новившегося 3-х фазного КЗ при номинальном токе статора.

Таблица 66. Результаты исследования гидравлической проходимости

стержней обмотки статора генератора № 10 Красноярской ГЭС

Измерение расхода воды через каждую ветвь проводилось при

одинаковом давлении, а превышение температуры в установившемся

режиме 3-х фазного КЗ при номинальном токе статора сравнивалось

с данными, полученными после первого монтажа.

№ стержня по порядку

расположения в 4-х

стержневой гидрав.

ветви

Расход воды

через ветвь,

л/мин.

Превышение темпера-

туры меди стержня

над холод. водой,

0

С

№ извлеченного

препарирован-

ного стержня;

К-во закупорок

1-й 2-й 3-й 4-й

После

первого

мон-

тажа

В пе-

риод

иссле-

дова-

ний

Изме-

нение

расхо-

да

После

пер-

вого

мон-

тажа

В пе-

риод

ис-

следо-

ваний

Изме-

нение

темпе-

ратуры

№

стер-

жня

Кол-во

закупо-

ренных

провод-

ников

211 204 193 186 18,7 18,25 -0,45 14 23 +9 186 один

222 214 203 196 17,9 17,95 +0,05 15 24 +9 196 три

293 286 275 268 20,0 19,60 -0,4 20 23 +3 268 один

91 84 73 66 18,7 17,70 -1,0 20 25 +5 6684 два нет

64 71 82 89 17,6 16,90 -0,7 18 21 +3 89 один

139 132 121 114 20,0 19,60 -0,4 18 21 +3 114 два

146 153 164 172 - 18,60 - 18 21 +3 172 два

115 108 97 90 18,7 18,50 -0,2 18 21 +3 90 один

88 95 106 113 17,6 18,40 +0,8 19 20 +1 88 нет

111 104 93 86 - - - 19 21 +2 86 один

221 229 240 247 - - - 19 21 +2 247 два

- - - 210 - - - 19 20 +1 210

четыре

частично

- - - 124 - - - 19 25 +6 124

два полн.

четыре

частич-

но

- - - 330 - - - 19 23 +4 330 один

- - - 302 - - - 18 20 +2 302 два

- - - 522 - - - 20 21 +1 522 один

- - - 282 - - - 19 23 +4 282 один

- - - 364 - - - 18 22 +4 364 один

306

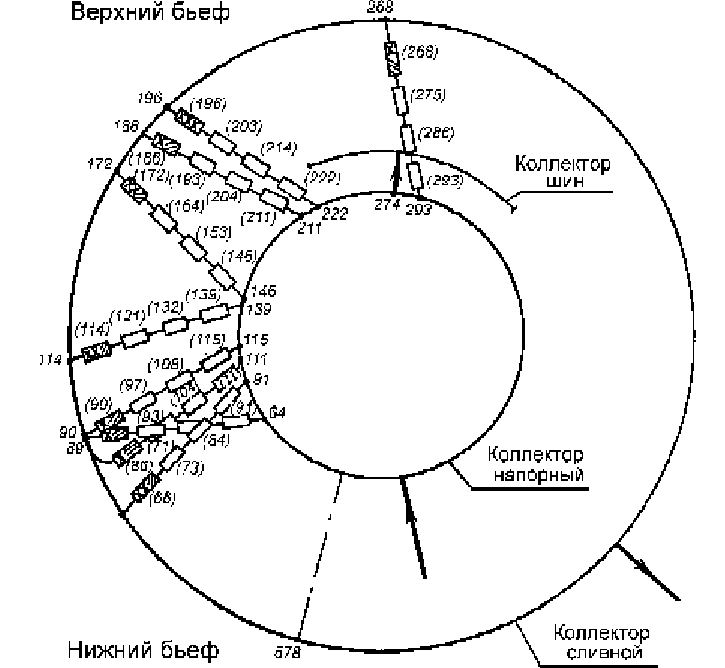

Рис. 4.24 Схема расположения ветвей, имеющих стержни с закупоренными

проводниками, относительно подводящего и отводящего

коллекторов гидрогенератора

х – соответствует одному закупоренному проводнику; (73) – номер стержня по пазу

Из анализа приведенных данных видно, что совпадение обоих

показателей – увеличение температуры стержней и сокращение

расхода воды в них – свидетельствует о полной или частичной заку-

порке проводников. Лишь в одном опыте, на стержне № 88, имеет

место рассогласование между изменением температуры и расходом

через ветвь, где измерено его увеличение. Однако в данном случае

главным является показатель – увеличение расхода через ветвь, что

согласуется с отсутствием закупорки. Увеличение температуры здесь

следует отнести к естественному разбросу, описанному выше. Во всех

остальных опытах в стержнях, расположенных последними в гид-

равлической ветви, подверженных наибольшему нагреву, имеются

закупорки проводников (рис. 4.24). Из анализа также следует, что в

первых стержнях, где наиболее благоприятный температурный ре-

жим, закупорок нет, например, в извлеченных и “препарированных”

307

стержнях № 84 (2-я ветвь) и 88 (1-я ветвь). В последующей практике

ремонтно-профилактических работ было введено правило: в тех

случаях, когда из-за разного рода дефектов необходимо было менять

стержни обмотки, отбракованные стержни подвергались “препари-

рованию”. Накопленный опыт исследования стержней (в том числе,

и для оценки состояния изоляции), извлеченных из многих гидро-

генераторов, подтвердил закономерность возникновения закупорок в

последних стержнях и отсутствие закупорок в первых стержнях

гидравлических ветвей. Эта закономерность продолжалась до того

периода, пока не был разработан водно-химический режим, отвеча-

ющий необходимой надёжности.

Во время ввода агрегатов в эксплуатацию после монтажа, и в

дальнейшем, после капитального ремонта, имели место 4 случая

ошибочно оставленных монтажных заглушек в гидравлических

ветвях обмотки, в результате чего в первые минуты подъёма тока

статора в режиме 3-х фазного КЗ отмечалось резкое повышение

температуры в таких ветвях по отношению к соседним, имеющим

хорошую проводимость тракта. Поэтому режим 3-х фазного КЗ с

плавным подъёмом тока статора ступенями до установившегося

номинального значения был принят и как метод для контроля

гидравлической проходимости водяного тракта обмотки статора.

Этот режим используется и при виброконтроле обмотки. Универ-

сальность метода, его простота, несложность подготовительных работ

и безопасность режима для исполнителей сделали его (пока нет

других) единственно приемлемым в условиях эксплуатации.

Расчёт эффекта, выполненный по методике [60], показал, что

ущерб от потери воды работающей турбины вхолостую в режиме 3-х

фазного КЗ генератора будет в 15,4 раза меньше, чем полученный

эффект в результате сокращения аварийности, связанной с возник-

новением разрушений обмотки из-за вибрации и потери проходи-

мости её гидравлического тракта. Это свидетельство эффективности

появившегося нового правила технического обслуживания при

эксплуатации гидрогенераторов Красноярской ГЭС.

Изложенный метод контроля полностью освоен и на гидро-

генераторах Саяно-Шушенской ГЭС, он вошёл в ремонтно-эксплуа-

тационную документацию гидростанции.

4.2.5 Контроль герметичности водяного тракта обмотки

статора

В период монтажа гидрогенераторов учитывалась ответст-

венность гидравлической системы обмотки статора. Поэтому она

подвергалась гидравлическому опробованию с целью проверки её

герметичности. На первых пусковых агрегатах это производилось

308

путём создания в системе избыточного давления 1,3 МПа в течение

двух часов, а для последующих агрегатов в течение 24 часов. По

нормам завода обмотка считалась выдержавшей испытания, если в

течение этого времени в системе не произойдет снижения давления.

На практике в течение первых двух-трёх часов снижения давления,

как правило, не было, но к концу срока испытаний снижение

давления наблюдалось до 0,05 МПа. Из-за отсутствия опыта испы-

татели склонны были это относить на счёт изменения температуры

и микропротечек через арматуру или иные элементы системы, не

относящиеся к узлам, по которым оценивалась плотность обмотки.

В дальнейшем опыт показал, что применяемый метод проверки

системы на герметичность не обеспечивает длительную работу

водяного тракта без протечек, поэтому аварии продолжались. В

частности, в течение первых двух лет эксплуатации имели место 45

случаев протечек воды из обмотки через тело наконечников стерж-

ней в местах водосоединительных паек и собственно через тело. Это

объясняется тем, что в процессе работы гидрогенератора водяной

тракт обмотки испытывает разрушающее воздействие вибрации и

температуры. Поэтому скрытые и явные микродефекты металла не

выявлялись указанным выше методом монтажного контроля.

Необходимо было подвергнуть элементы и металл системы такому

воздействию, которое бы способствовало проявлению дефектов, в том

числе и скрытых. Наилучшим условием при испытаниях было бы

воссоздание воздействий, реально возникающих в гидрогенераторе,

однако создать, например, вибрационный режим обмотки в период

монтажа практически невозможно.

Реально возможными факторами в период монтажа могли

быть лишь температура, время и гидравлическое давление, а также

турбулентность потока в тракте, за счёт которой происходит актив-

ный процесс вымывания частиц шлака и других продуктов, обра-

зующихся при пайке элементов и производстве меди, что открывает

наличие пор и трещин. С испытательной целью можно было до-

пустить предельную величину температуры обмотки значительно

выше, чем рабочее значение. Вместе с тем, подъём температуры не

должен был осуществляться “толчком” во избежание повреждений

узлов гидрогенератора, за счёт большой разницы коэффициентов

линейного расширения их узлов (сердечник статора, изоляция и

элементы крепления обмотки и др.). Кроме того, необходимо было

найти индикаторы, свидетельствующие о местах протечек тракта.

Опыт показал, что макротечи легко выявляются в течение одного-

двух часов при испытательном давлении вдвое-втрое выше рабочего,

но микродефекты можно выявить, только длительно подвергая

систему испытанию. В то же время, длительно держать систему под

большим давлением нецелесообразно во избежание продолжи-

тельного воздействия больших механических напряжений в узлах