Бойко B.C. Розробка та експлуатація нафтових родовищ

Подождите немного. Документ загружается.

Ловильні роботи

На першому етапі проведення ловильних робіт доцільно спробувати

виконати їх за допомогою комплекту інструментів, що опускаються на

тросі. Якщо це зробити не вдається, то використовують устатковання з

КГТ. Ефект від застосування останніх полягає насамперед у створені

більшого стискувального зусилля, ніж інструментом, що опускається

за допомогою канатної техніки. Крім того, можливість забезпечення

циркуляції рідини полегшує здійснення ловильних операцій. І,

нарешті, якщо й у цьому випадку виконати роботи не вдається,

застосовують традиційні технології з використанням агрегатів

підземного (капітального) ремонту свердловин.

До недоліків технології з використанням КГТ у порівнянні з

технологією, реалізованої агрегатами капітального ремонту сверд-

ловин, відносяться неможливість обертання колони, а також створення

менших зусиль ніж зусилля, що розвиваються традиційними конструк-

ціями. Так, в разі використання КГТ діаметром 44 мм із товщиною

стінки 3,2 мм граничне зусилля складає лише близько

170

кН.

Використання КГТ вимагає застосування спеціальних інструментів,

спроектованих з урахуванням перерахованих особливостей роботи з

колоною. Так, зокрема з'єднувач необхідний для кріплення інстру-

мента до колони гнучких труб. Необхідність застосування спеціаль-

ного з'єднувача зумовлена неможливістю нарізання на гнучких трубах

різі для передачі зусиль. Тому використовувати нарізні з'єднини,

подібні застосовуваним при роботі з НКТ, не можна. В основному

використовують клинові конструкції.

631

Зворотний клапан потрібен для виключення притоку рідини з

порожнини свердловини в КГТ. Особливістю конструкції зворотного

клапана є те, що він повинен забезпечувати пропускання куль, що

приводять

у дію

гідравлічні пристрої, наприклад, роз'єднувач.

Ловильний інструмент на КГТ має конструкцію, подібну до

відомих,

і

включає фрезери, гаки, овершоти, захоплювачі

і

т.д.

Овершот потрібен для захоплення предметів, що витягаються, за

зовнішню поверхню. До цього ж класу інструментів відносяться

мітчики, що забезпечують захоплення за внутрішню поверхню.

Обидва типи інструментів повинні мати гідравлічний привід,

потрібний для звільнення предмета в тому випадку, якщо його

витягання на КГТ неможливо.

Гідравлічний роз'єднувач забезпечує відділення опущеного

інструмента від КГТ. В даний час існують роз'єднувачі, які не

піддаються ударним навантаженням, що мають місце під час

виконання ловильних робіт. Основний конструктивний принцип

подібних пристроїв - наявність зрізних шпильок. Конструкції

роз'єднувачів дають змогу встановлювати їх і вище, і нижче вибійних

двигунів. В останньому випадку вони розміщаються між двигуном і

овершотом. Спрацьовування роз'єднувача відбувається при зрізанні

шпильок нормованим зусиллям, спрямованим вгору.

Оскільки використання механічних ясів при роботі з колоною

гнучких труб практично неможливе, то застосовують конструктції,

основані тільки на гідравлічному принципі дії.

Прискорювач використовують разом з гідравлічним ясом, з його

допомогою збільшують зусилля, створювані під час удару.

632

Оскільки для проведення розглянутих операцій не потрібно

наявності високого крутного моменту, як наприклад, під час буріння,

то в цих технологіях застосовують гвинтові двигуни зменшеної

довжини для обертання інструменту.

Якщо у свердловині предмети малих розмірів, що витягаються,

розташовуються не на її осі, то шарнірні відхилювачі і криві пере-

відники забезпечують можливість їх захоплення незалежно від місця

розташування на вибої.

Гідравлічні центратори забезпечують розташування з'єднаних з ним

пристроїв вздовж осі свердловини.

Розмаїття умов виконання ловильних робіт визначає і відповідні їм

компонування інструментів, що спускаються на КГТ. У той же час

може бути і типове компонування, що містить у собі наступні

інструменти (опис дано зверху

вниз):

з'єднувач з ловильною головкою,

зворотний клапан, прискорювач, важкий низ, яс, гідравлічний роз'єд-

нувач, гідравлічний двигун, кривий перевідник, центратор і ловильний

інструмент. В якості останнього можуть використовуватися овершот,

кільцевий фрезер, гак і т.п. Основним фактором, що обмежує

номенклатуру застосовуваних інструментів, є довжина лубрикатора,

який монтується на

гирлі

свердловини,

і

їхнє опускання у свердловину.

Каротажні

дослідження

свердловин

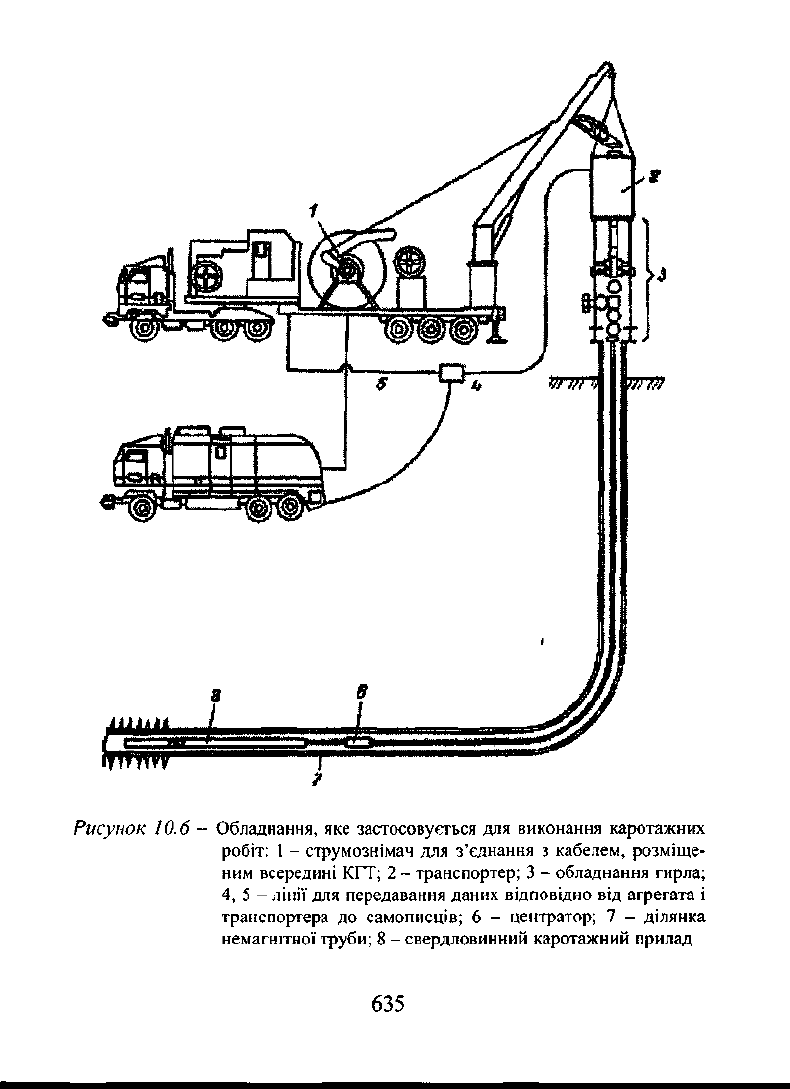

Застосування гнучких труб дає змогу також здійснювати

каротажні дослідження, які супроводжуються необхідністю

опускання різних приладів не тільки у викривлені, але й в

горизонтальні свердловини (рис. 10.6). Опускання приладів у дуже

викривлені свердловини на кабелі-тросі затруднено,

633

а в горизонтальну свердловину взагалі неможливе, так, як

зенітний кут осі свердловини в 60° є граничним, за якого

інструмент і прилади можуть, долаючи сили тертя, опускатися у

свердловину. Використання роликів дає змогу збільшити

граничний кут ще на 10°, але наявність цементного каменю чи

інших відкладів на внутрішній стінці труб перешкоджає його

переміщенню. Для каротажних досліджень звичайно

використовують гнучкі труби діаметром 33 м, в середину яких

завчасно вводять багатожильний каротажний кабель. Для

з'єднання каротажних приладів з колоною гнучких труб

застосовують спеціальний перехідний вузол з циркуляційними

отворами. Гнучка гнучка має набагато більшу повздовжну

жорсткість, тому прилад переміщують зі швидкістю до 0,5 м/с.

Одночасно через колону гнучких труб можна подавати

технологічну рідину або азот з метою зменшення

гідростатичного тиску на досліджувані пласти, причому операції

виконують без попереднього глушіння свердловини. Для

реєстрації глибини розміщення приладів використовують окрім

механічного електронний лічильник, а вузол вертлюга в

барабані обладнують додатковим струмознімачем для

передавання електричних сигналів від кабелю, що обертається

разом з барабаном, до додаткового електронного обладнання,

розміщеного в лабораторії.

634

Рисунок 10.6 - Обладнання, яке застосовується для виконання каротажних

робіт:

1

- струмознімач для з'єднання з кабелем, розміще-

ним всередині КГТ; 2 - транспортер; 3 - обладнання гирла;

4,

5 - лінії для передавання даних відповідно від агрегата і

транспортера до самописців; 6 - центратор; 7 - ділянка

немагнітної

труби;

8

- свердловинний каротажний прилад

635

Контрольні питання

1.

Дайте класифікацію робіт з підземного ремонту свердловин. Чому

ремонтно-виправні роботи відносять

до

групи капітального ремонту?

2.

Для чого і як здійснюють глушіння свердловин перед їх ремонтом?

Обфунтуйте чи є потреба завжди здійснювати глушіння нафтових і

водонагнітальних свердловин

перед

ремонтом.

3.

Покажіть у чому полягає особливість здійснення водоізоляшйних робіт з

відключення окремих обводнених інтервалів пласта порівняно з іншими

водоізоляційними роботами.

4.

Назвіть переваги

і

недоліки різних методів боротьби з винесенням піску.

5.

Яке обладнання та інструмент застосовують для виконання підземного

ремонту свердловин?

6. Розкажіть про використання канатної

техніки

для ремонту свердловин?

7.

Які, на вашу

думку,

ремонтні роботи у свердловинах можна здійснити у

свердловинах

з

використанням гнучких труб?

636

Глава

11.

ЗБИРАННЯ І ПІДГОТОВКА ВИДОБУВНОЇ НАФТИ

НА ПРОМИСЛІ

Видобувна нафта - суміш нафти, газу, мінералізованої води,

механічних домішок та інших супутних компонентів. Вона має бути

зібрана з розосереджених на великій території свердловин і оброблена

як сировина для одержання товарної продукції.

Товарною продукцією

є

товарна нафта, нафтовий газ, а також пластова та стічна вода, яку

необхідно знову повертати в пласт.

§ 11.1 Призначення та загальна характеристика системи збирання

і підготовки нафти

Збирання видобувної нафти - це процес транспортування по

трубопроводах нафти, води та газу від свердловин до центрального

збірного пункту (ЦЗП). Вони транспортуються під дією напору, що

зумовлюється тиском на гирлі свердловин, точніше - його

перевищенням над атмосферним тиском, різницею геодезичних

відміток вхідної та вихідної точок трубопроводу (горбистий рельєф

місцевості), а також

(у разі

потреби) створюється насосами.

Збираючи нафту, потрібно точно вимірювати продукцію кожної

свердловини з метою одержання інформації для проектування

експлуатації свердловин, контролю та регулювання розробки

родовища.

Одержання товарної продукції називають підготовкою

видобувної нафти. Вона складається з технологічних процесів

сепарації, стабілізації, зневоднення (деемульсації) і знесолення нафти,

637

очищення стічної води від емульгованої нафти та механічних домішок

(шламу), а також осушування (від водяної пари) й очищення (від

сірководню та діоксиду вуглецю) нафтового газу.

Первинна підготовка видобувної нафти на промислах

зумовлюється необхідністю зменшити транспортні витрати

(відсутність перепомповування води як баласту на нафтопереробний

завод і назад для повернення в пласт), запобігти утворення стійких

емульсій ("старіння" емульсій), гідратоутворення в газопроводах,

зберегти приймальність водонагнітальних свердловин (див. § 3.2),

зменшити корозійне руйнування внутрішньопромислового та

заводського обладнання й трубопроводів під час транспортування

нафти, газу

і

води.

Збирання та підготовка нафти - це не два послідовних процеси, а

єдина система перелічених технологічних процесів, коли збирання

поєднується з підготовкою нафти. Сучасна система

нафтогазозбирання та підготовки - це складний комплекс

трубопроводів, блочного автоматизованого обладнання й апаратів,

технологічно взаємопов'язаних. Вона має також забезпечити:

а) запобігання втрат нафтового газу та легких фракцій нафти від

випаровування на всьому шляху руху і від початку розробки

родовища; б) відсутність занечищення довкілля, яке зумовлюється

розливаннями нафти і води; в) надійність функціонування кожної

ланки та системи в цілому; г) високі техніко-економічні показники

роботи.

На спорудження об'єктів і комунікацій системи збирання та підго-

товки нафти витрачається близько 50% капітальних вкладень у нафто-

вій промисловості. Використання обладнання в блочно-комплектному

638

виконанні зменшує витрати майже вдвічі, прискорює введення в

розробку родовища на

7>Л

роки, дає змогу уникнути втрат нафтового

газу і некондиційної

нафти.

Воно забезпечує також можливість повної

автоматизації технологічного процесу, гнучкість і маневреність у

нарощуванні або скороченні потужностей (монтаж і демонтаж окре-

мих блоків) з метою врахування змін умов видобування нафти і

рідини, обводненості продукції в часі (див. § 1.5, 4.1). Зменшити

витрати можна також раціональним вибором кількості та розміщенням

вимірювальних та інших устатковань, трас трубопроводів з

урахуванням характеру місцевості (рельєф, ріки, озера, яри, система

землекористування, забудованість тощо), діаметрів труб, збільшенням

і централізацією технологічних об'єктів, поєднанням процесів

збирання та підготовки нафти (внутрішньотрубна деемульсація нафти

з подаванням деемульгаторів, попереднє відбирання газу, попереднє

скидання й очищення води та ін.). Важливо також раціонально

використовувати надлишкову енергію, яка надходить із свердловин. Ці

та інші положення враховують під час проектування промислового

облаштування родовища, коли сукупно розглядаються різні варіанти

систем кущування свердловин (у випадку похило-спрямованного їх

буріння), збирання та підготовки нафти, підтримування пластового

тиску, електропостачання, будівництва під'їзних автомобшьних доріг

та ін. Спільний розгляд цих складних систем став можливим на базі

використання ЕОМ за методикою, яка поєднує економіко-математичні

моделі з досвідом проектувальника. Оптимізація промислового

облаштування забезпечує зменшення капітальних вкладень на 10-15%.

639

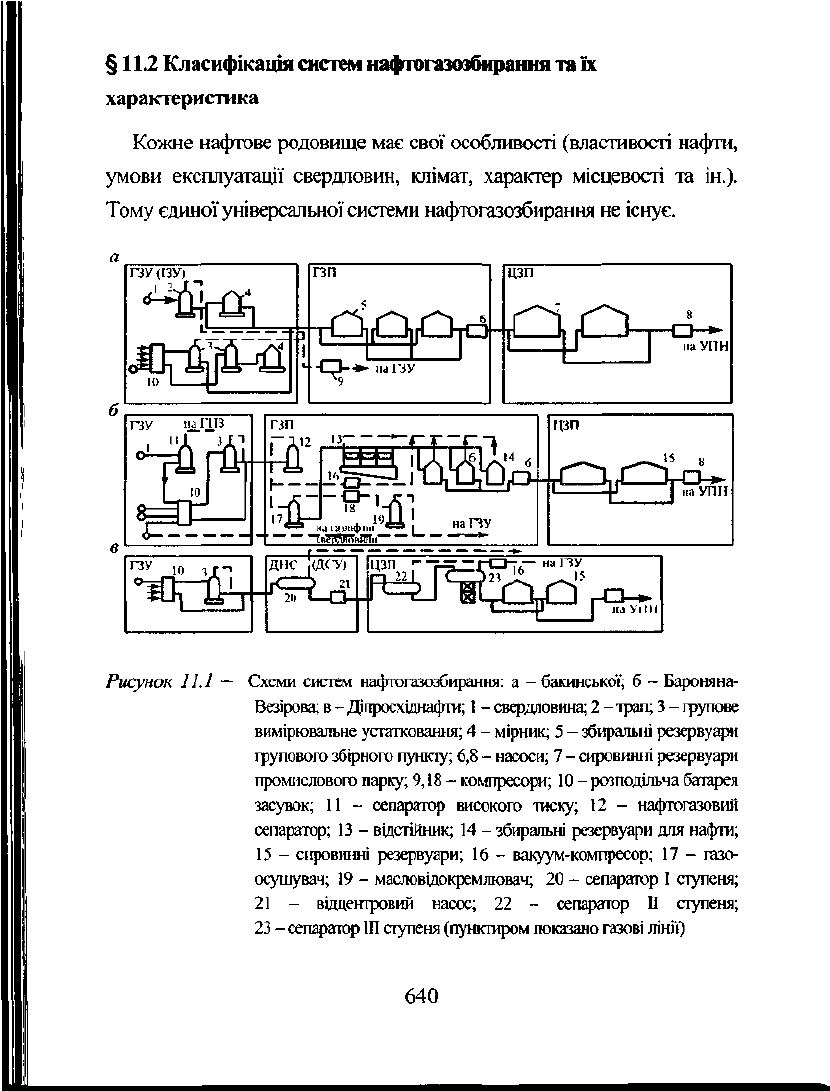

§ 11.2 Класифікація систем нафтогазозбирання та їх

характеристика

Кожне нафтове родовище має свої особливості (властивості нафти,

умови експлуатації свердловин, клімат, характер місцевості та ін.).

Тому єдиної універсальної системи нафтогазозбирання не існує.

ГЗУ (ІЗУ)

<аднї'

гзп

зТ

1

—f

1

1

Я-

Ґ^І

м

ҐЛ

f

1

—

J

- lid ГЗУ

6

•о

цзп

п

г

rv^

_г

1 1 —

на УПН

=U

'

17

J_fc

• ^ llJJ. '

„

a

r3V

Рисунок 11.1 — Схеми систем нафтогазозбирання: а - бакинської; б - Бароняна-

Везірова;

в

- Діпросхіднафти;

1

- свердловина; 2 - трап;

3

- групове

вимірювальне усталювання; 4 - мірник; 5 - збиральні резервуари

групового збірного пункту; 6,8 -

насоси;

7 - сировинні резервуари

промислового парку; 9,18 - компресори;

10

- розподільча батарея

засувок; 11 - сепаратор високого тиску; 12 - нафтогазовий

сепаратор; 13 - відстійник; 14 - збиральні резервуари для нафти;

15 - сировинні резервуари; 16 - вакуум-компресор; 17 - газо-

осушувач; 19 - масловідокремлювач; 20 - сепаратор 1 ступеня;

21 - відцентровий насос; 22 - сепаратор II ступеня;

23

- сепаратор

Ш

ступеня (пунктиром показано газові лінії)

640