Богодухов С.И., Бондаренко Е.В., Проскурин А.Д. и др. Материаловедение и технологические процессы машиностроительного производства. Лабораторный практикум

Подождите немного. Документ загружается.

271

кель, П – фосфор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирко-

ний).

Цифра после дефиса указывает подгруппу плотности материала:

1 – пористость 25-16 %, плотность γ = 6,0-6,6 г/см3;

2 – пористость 15-10 %, γ = 6,7-7,1 г/см3;

3 – пористость 9-2 %;

4 – пористость не более 2 %.

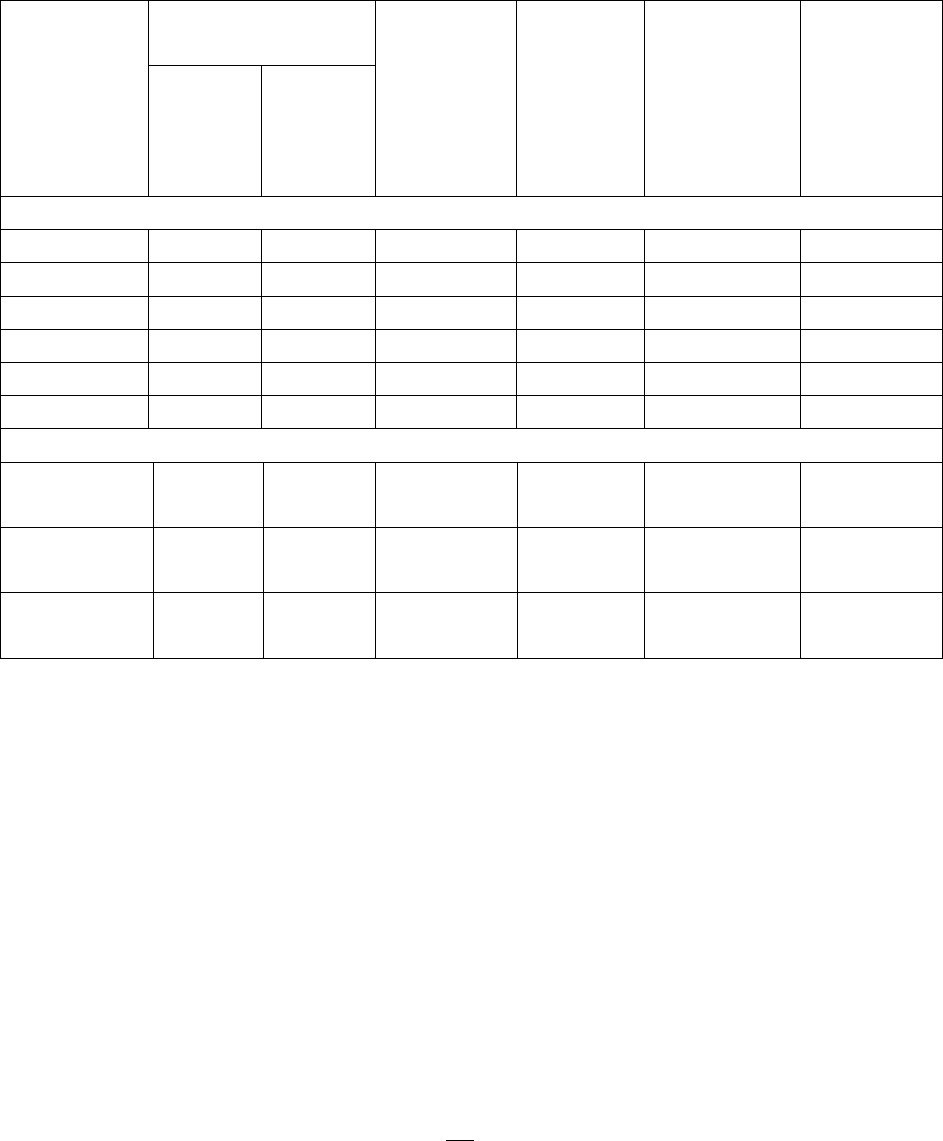

В таблице 23.3 приведена классификация порошковых изделий и об-

ласть их применения.

Таблица 23.3 – Классификация порошковых материалов, состав и об-

ласти применения

Тип порошко-

вого материала

Некоторые

марки

материалов

Исходные

материалы

Назначение

Антифрикци-

онные

ЖГр1,5; ЖГр2;

ЖГр3; ЖГрLД3

Порошки железа и

графита, легирующие

добавки

Подшипники

скольжения

Фрикционные МК5

4 % Fe; 7 % С;

8 % Pb; 9 % Sn;

0-2 % Ni,ост.Cu

Применяется

в тормозных

дисках

Плотные

конструкцион-

ные

СП70-2;

СП45Х2Н3-2

Порошки железа,

хрома, никеля и др.

Детали

машин

Пористые

проницаемые

1Х18Н9;

Х20Н80

Порошки нержавею-

щей стали, бронзы,

сплавов титана и др.

Фильтры

Тугоплавкие W; Mо

Порошки вольфрама,

молибдена, ванадия,

титана, тантала

Проволока,

электроды

ламп, детали

приборов,

детали машин

Электро-

технические

Магнитотвердые

ММК-1

(12 % Аl;

29 % Ni; ост.Fe)

Порошки меди,

алюминия, железа,

серебра, золота,

кремния, кобальта,

окислов металлов

Контакты,

сердечники

эл. машин,

магниты

Твердые

сплавы

ВК6; ВК8;

Т15К6

Карбиды вольфрама,

карбиды титана, связ-

ка кобальт, никель

Режущий

инструмент,

волоки, буры.

272

Среди перечисленных в таблице 23.3 материалов наибольшее распро-

странение получили изделия из порошков на основе железа и меди. Некото-

рые из свойств приведены в таблице 23.4.

Таблица 23.4 - Составы и свойства некоторых порошковых конструк-

ционных материалов

Хим.соста

в, %

Обозна-

чение

материала

угле-

род

другие

эле-

менты

Предел

прочно-

сти при

растяж.

σ

в

, МПа

не менее

Относи-

тельное

удли-

нение,

%

Твердость

НВ

Ударная

вязкость,

кДж/м

2

,

не менее

Материалы на основе железа

СП10-2 0,2 - 120 8 70-80 200

СП10-4 0,2 - 150 18 90-130 700

СП70-2 0,5-0,8 - 200 8 70-90 300

СП70-4 0,5-0,6 - 360 16 110-150 600

СП70Д3-2 0,3-0,6 2-3Cu 260 3 80-100 200

СП70Д3-4 0,3-0,6 2-3Cu 450 8 120-160 450

Материалы на основе меди

БрПО10-2 9,5-

10,5 Sn

100 8 60-80 80

БрПО10-3 9,5-

10,5 Sn

200 12 80-90 120

БрЛП68-2 31-

33 Zn

80 8 40-50 150

23.3 Порядок выполнения работы

23.3.1 Спрессовать на гидравлическом прессе образцы из железного и

медного порошков при удельных давлениях прессования 150, 300, 500, 700

МПа по 3 образца.

23.3.2 Определить объёмную величину и массу упругого последейст-

вия. Посчитать их относительную плотность (θ, %) и пористость (П, %) об-

разцов П = 100 – θ.

Относительная плотность определяется отношением плотности спрес-

сованного или спеченного порошкового изделия к плотности компактного

металла или сплава

100⋅=

k

γ

γ

θ

,

273

где

γ

– плотность спрессованного или спеченного изделия.

γ

k

– плотность того же изделия в беспористом состоянии (плот-

ность компактного).

23.3.3 Построить диаграмму уплотняемости железного порошка.

23.3.4 Произвести спекание образцов.

23.3.5 Определить твердость спеченных образцов.

23.3.6 Выводы.

23.4 Содержание отчёта

23.4.1 Цель работы.

23.4.2 Краткая характеристика основных процессов порошковой метал-

лургии.

23.4.3 Описание экспериментальной работы с построением диаграммы

уплотняемости, заполнить таблицу.

Величина

упругого

последей-

ствия, %

Характеристика

порошка

Масса

навески, кг

Площадь

сечения

образца, F,м

2

Усилие

прессования, кН

Давление прес-

сования, МПа

Высота

прессовки, м

Плотность

прессовки, кг/м

3

δ

h

δ

Д

Боковое

давление, Р

бок

,

кН · м

2

23.4.4 Выводы.

23.5 Контрольные вопросы

23.5.1 Что такое порошковая металлургия?

23.5.2 Каковы достоинства и недостатки порошковой металлургии? Ка-

кие вы знаете порошковые антифрикционные и фрикционные материалы?

23.5.3 Какие бывают порошковые материалы?

23.5.4 Маркировка порошковых конструкционных материалов.

23.5.5 Что такое пористость?

23.5.6 Как влияет пористость на механические свойства?

23.5.7 В чем отличие в деформации компактной стали и порошкового

материала?

23.5.8 Что такое упругое последействие?

23.5.9 С чем связано боковое давление?

23.5.10 Для чего применяют спекание?

23.5.11 Какие дополнительные процессы проводят после спекания по-

рошковых заготовок?

23.5.12 Опишите свойства, технологию обработки и применения кон-

струкционных порошковых материалов.

274

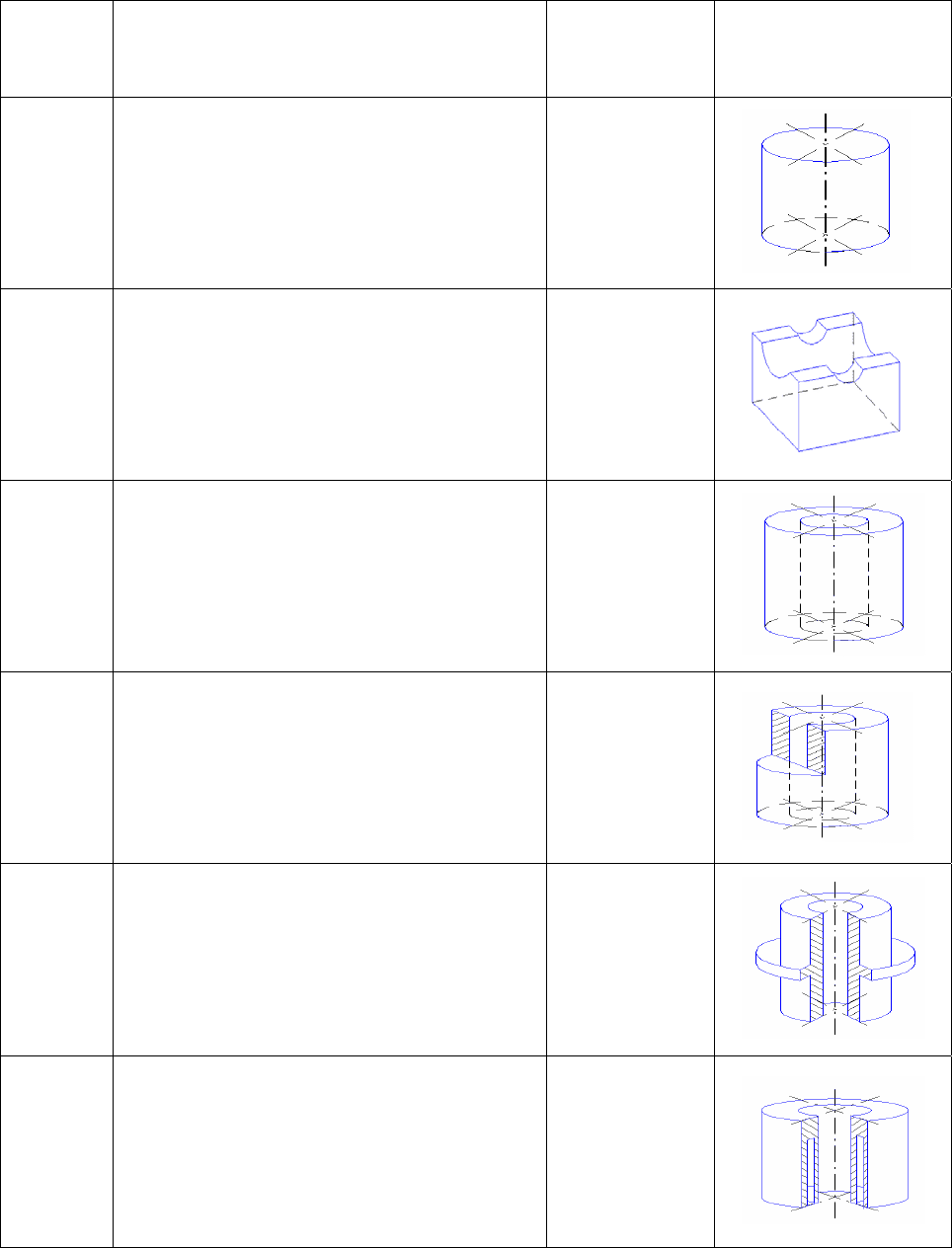

Приложение А

Характеристика групп сложности спечённых изделий

Группа

слож-

ности

Характеристика основных

признаков деталей

Дета-

ли

Вид спечённых

деталей

1

Детали достаточно простой гео-

метрической формы с постоянным

сечением по высоте

Цилиндры,

плоские

крышки

и другие

I

I

Детали, форма которых аналогич-

на деталям группы I, но имеющие

одно или несколько отверстий или

пазов при отношении высоты де-

тали к минимальной толщине

стенки не более 10

Втулки,

кольца,

гайки

I

II

Детали группы II, но при отноше-

нии высоты детали к минималь-

ной толщине стенки более 10

То же

I

V

Детали группы III, но с перехода-

ми по сечению (срезы, кольцевые

выемки, глухие отверстия и др.)

Втулки

с буртика-

ми, фланцы

и другие

V

Детали группы IV, но при отно-

шении высоты детали к мини-

мальной толщине стенки более 8

Уд-

линённые

втулки с

буртиками,

рычаги

V

I

Детали с несколькими переходами

по высоте или сечению, а также

ограниченные непараллельными

плоскостями или криволинейны-

ми поверхностями

Шестерни,

звёздочки с

буртиком,

детали с

выступами

275

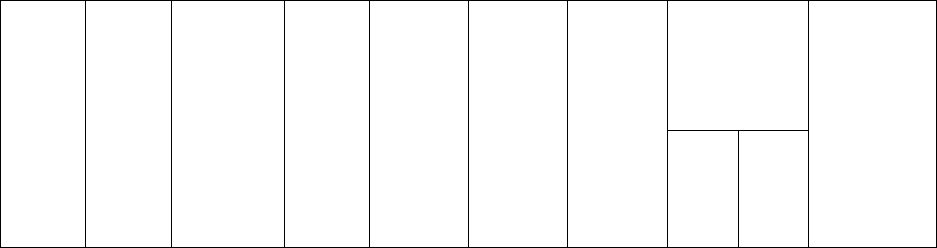

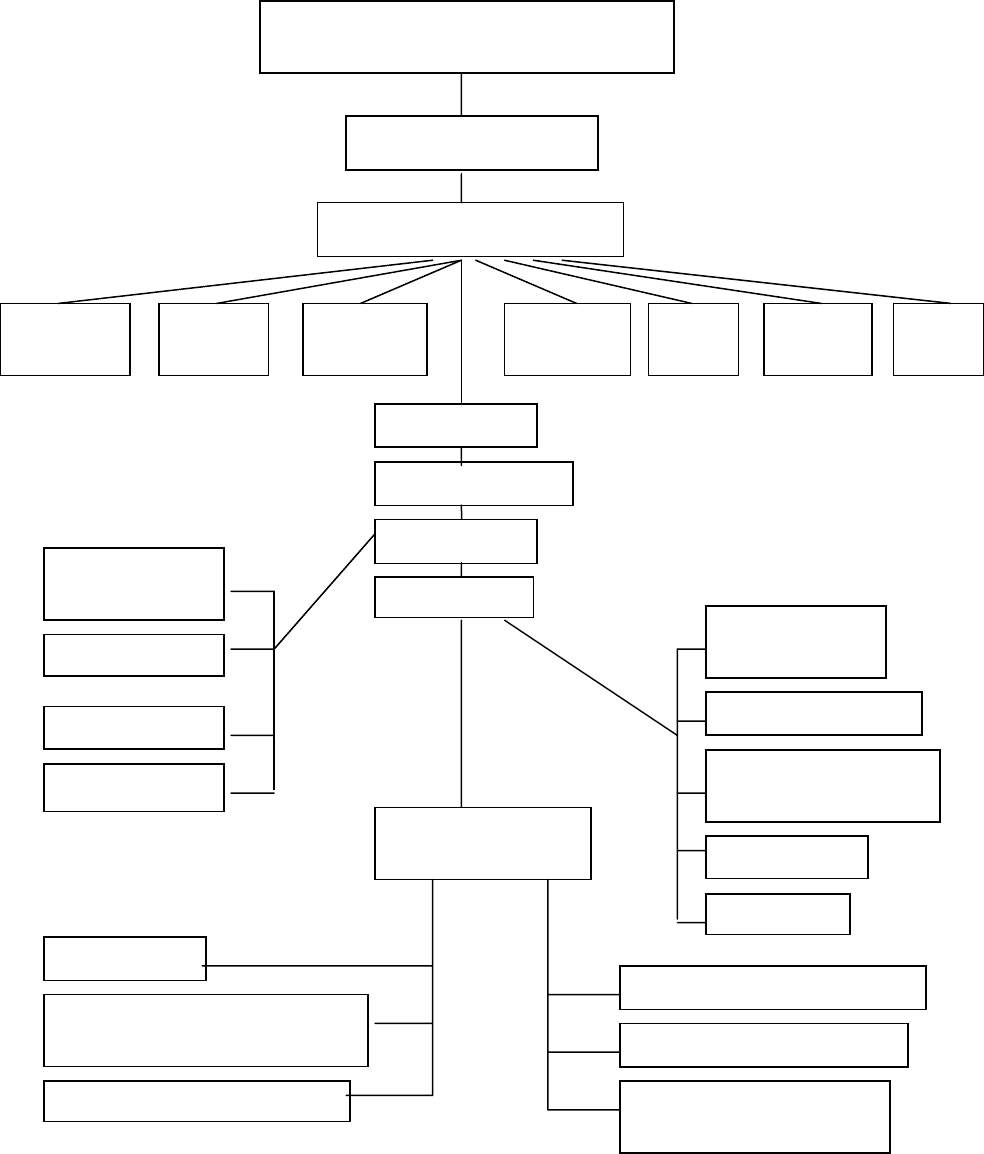

Приложение Б

Поэтапная технологическая схема изготовления порошковых кон-

струкционных деталей путем прессования в закрытых пресс-формах.

Технология изготовления порошко-

вых материалов и изделий

Входной контроль

Подготовка порошков

Отжиг

Измель-

чение

Класси-

фикация

Про-

тирка

Грану-

ляция

Суш-

ка

Восста-

новление

Смешивание

Контроль смеси

Прессование

Спекание

Дозирование

смеси

Уплотнение

Вып

р

ессовка

Контроль

Подготовка к

спеканию

Заг

ру

зка в печь

Нагрев и изотер-

мическая выдержка

Охлаждение

Конт

р

оль

Калибровка

Пропитка маслом, жидкими

металлами, пластмассами

Гальваническая об

р

аботка

Дополнительная

обработка

Механическая обработка

Термическая обработка

Химико-термическая

обработка

277

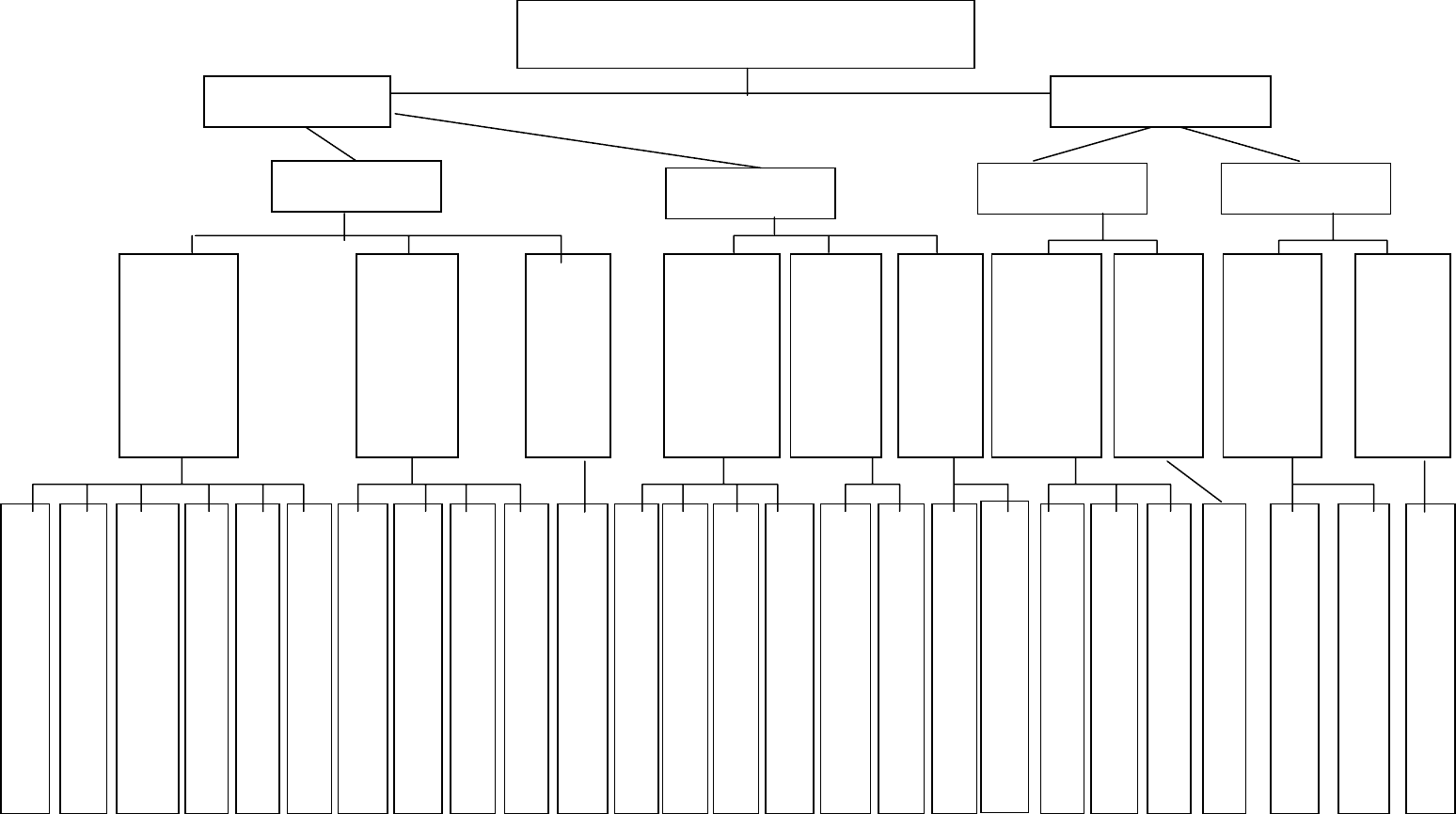

Приложение В

Технологические методы прессования порошковых конструкционных деталей

Прессование (формование) порошковых

изделий конструкционного назначения

Прерывистое

Холодное

Горячее

Холодное

Непрерывное

Горячее

С постепенно возрас-

тающим давлением

С мгновенно возрас-

тающим давлением

Без приложения дав-

ления

С постоянно или по-

степенно возрастаю-

щим давлением

Без приложения дав-

ления

С постепенно возрас-

тающим давлением

С мгновенно возрас-

тающим давлением

С постепенно возрас-

тающим давлением

С мгновенно возрас-

тающим давлением

С мгновенно возрас-

тающим давлением

Прессование в закрытой пресс-форме

Пакетное прессование

Прессование в закрытой пресс-форме при-

ложением виб

р

а

ц

ий

Изостатическое п

р

ессование

Ц

ент

р

обежное

ф

о

р

мование

Элект

р

остатическое

ф

о

р

мование

Взрывное прессование

Ударное прессование

Элект

р

омагнитное п

р

ессование

Элект

р

оги

др

о

д

инамическое п

р

ессование

Шликерное литье

П

р

ессование в зак

р

ытых п

р

есс-

ф

о

р

мах

Пакетное п

р

ессование

Изостатическое п

р

ессование

Центробежное формование

Штамповка

Взрывное прессование

Виб

р

ационное п

р

ессование

Химическое формование

П

р

окатка

Экструзия

П

р

ессование скошенным п

у

ансоном

У

д

а

р

ное вы

д

авливание

Прокатка

Экструзия

Ударное выдавливание

278

24 Лабораторная работа № 24

Изучение технологии изготовления изделий из пластмасс методом

прессования

24.1 Цель работы

Изучить один из наиболее распространенных в промышленности спо-

собов изготовления изделий из пластмасс, ознакомиться с конструкцией

пресс-формы и особенностями ее эксплуатации.

24.2 Основные сведения

Пластические массы (пластмассы) - это материалы на основе природ-

ных или синтетических высокомолекулярных соединений (полимеров), спо-

собные под влиянием нагревания и давления формоваться в изделия сложной

конфигурации, а затем устойчиво сохранять приданную форму. Пластмассы

являются важнейшим конструкционным материалом современной техники.

Изделия из пластмасс характеризуются малой плотностью, относительно вы-

сокой механической прочностью, устойчивостью к атмосферным воздейст-

виям, стойкостью к агрессивным средам, к резким сменам температур, высо-

кими диэлектрическими и хорошими теплоизоляционными свойствами.

В зависимости от поведения при нагревании различают термопластич-

ные (термопласты) и термореактивные пластмассы (реактопласты).

Термопласты (полиэтилен, капрон, винипласт, полистирол, фторопласт,

органическое стекло и др.) при нагревании размягчаются, переходят в вязко-

текучее состояние, а при охлаждении вновь затвердевают.

Переход термопластов в вязкотекучее состояние и обратно может про-

исходить неоднократно без изменения их химического состава, что и опреде-

ляет выбор способа переработки термопластов.

Реактопласты (текстолиты, фенопласты, пресс-материалы, стеклопла-

стики и др.) при нагревании легко переходят в вязкотекучее состояние, но с

увеличением продолжительности действия повышенных температур в ре-

зультате химической реакции переходят в твердое состояние. При повтор-

ном нагреве отвердевшие реактопласты теряют способность перехода в вяз-

котекучее состояние.

В зависимости от числа компонентов все пластмассы подразделяют на

простые и композиционные. Простые (полиэтилен, полистирол, полиуретан,

фторопласт и др.) состоят из одного компонента - синтетической смолы;

композиционные (фенопласты, аминопласты и др.) – из нескольких состав-

ляющих, каждая из которых выполняет определенную функциональную

роль. Так, смола является связующим звеном для других составляющих. Со-

держание связующего в пластмассах достигает 30 – 70 %. К другим состав-

279

ляющим относятся наполнители (ткань, бумага, графит, асбест и т.д.); пла-

стификаторы (дибутилфталат, камфара, касторовое масло и т.д.); катализато-

ры (известь, магнезия, уротропин и т.д.); смазывающие вещества (стеарин,

олеиновая кислота и др.); красители (сурик, муминигрозин и др.).

Пластмассы перерабатывают в детали, как в твердом состоянии (разде-

лительная штамповка, обработка резанием, сварка, склеивание), так и в вы-

сокоэластичном (пневмо- и вакуумформовка, штамповка и др.) и вязкотеку-

чем состояниях.

При переработке в высокоэластичном и вязкотекучем состоянии необ-

ходимо совместное действие тепла и давления. Наибольшее распространение

получили такие методы переработки пластмасс в вязкотекучем состоянии,

как прессование, литье под давлением, экструзия и др. Различают следующие

технологические схемы прессования: прямое (компрессионное), литьевое,

пакетное (многоярусное) и профильное прессование.

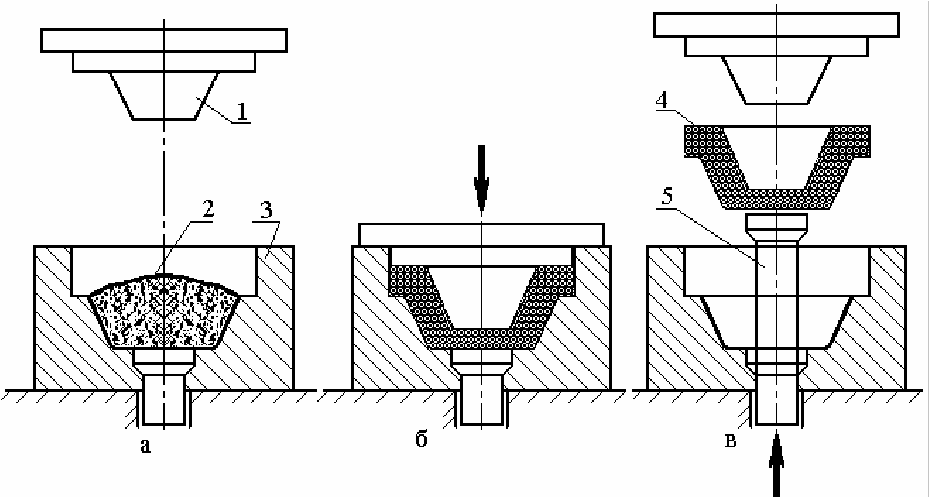

Прямое (компрессионное) прессование заключается в непосредствен-

ном приложении к пресс-материалу, находящемуся в нагретой пресс-форме,

внешнего давления (рисунок 24.1).

а – загрузка сырья; б – прессование; в – извлечение детали

1 – пуансон; 2 – сырьё; 3 – матрица пресс-формы;

4 – деталь; 5 – выталкиватель;

Рисунок 24.1 – Схема прямого (компрессионного) прессования

При этой схеме прессования сырьё 2 закладывается в полость матрицы

пресс-формы 3, при замыкании которой усилие от пресса передается мате-

риалу через пуансон 1. Под действием давления и тепла материал переходит

280

в вязкотекучее состояние и заполняет формообразующую полость пресс-

формы. В процессе выдержки при температуре отверждения отформованный

материал переходит в твердое неплавкое состояние, после чего пресс-форма

раскрывается и деталь 4 извлекается из нее с помощью выталкивателя 5.

Время выдержки под прессом зависит от вида сырья и толщины изго-

товляемого изделия и выбирают из расчета 100 – 200 с на 1 мм толщины

стенки. Это время, идущее в основном на подогрев материала для перехода

его в вязкотекучее состояние, может быть на 40 – 60 % сокращено путем

предварительного подогрева пресс-материала до 90 – 120 °С, например, в

термошкафе. Отверждение является результатом реакции поликонденсации

реактопласта, сопровождающейся выделением летучих составляющих поли-

мера и паров влаги. Поэтому для удаления газов выполняют операцию под-

прессовки, т.е. после определенной выдержки пресс переключают на обрат-

ный ход, обеспечивая подъем пуансона на 5 - 10 мм и выдержку его в таком

положении в течение 2 - 3 секунд. После этого пресс-форма снова смыкается

и процесс формообразования завершается. При изготовлении крупных тол-

стостенных деталей из материалов с повышенной влажностью подпрессовку

осуществляют дважды. Технологические параметры прессования (давление,

температура нагрева, время выдержки и др.) зависят от вида перерабатывае-

мого материала.

Для переработки реактопластов рекомендуется задавать давление прес-

сования p = 15 - 80 МПа, а температуру пресс-формы t = 135 – 175 °С в зави-

симости от рецептуры перерабатываемого материала и геометрии прессуемо-

го изделия. Схема прямого (компрессионного) прессования применяется для

изготовления изделий несложной конфигурации из реактопластов с волокни-

стым или порошковым наполнителем, а также из некоторых термопластов,

дозирование загружаемого в пресс-форму сырья осуществляется по объему,

массе или поштучно (числом таблеток).

Для изготовления деталей сложной конфигурации с тонкими стенками,

углублениями и глубокими отверстиями, оформляемыми с помощью стерж-

ней, вставок и знаков, применяют схему литьевого прессования. Эта схема

позволяет устанавливать тонкую и сложную арматуру, остающуюся в теле

изделия. В отличие от прямого прессования литьевое имеет более высокую

производительность.

Основным отличием схемы литьевого прессования (рисунок 24.2) явля-

ется то, что сырье загружается не в формообразующую часть пресс-формы, а

в отдельную литьевую камеру 2, в которой под действием теплоты становит-

ся вязкотекучим и с помощью литьевого плунжера 1 через литниковый канал

3 выдавливается в оформляющую кольцевую полость 4 пресс-формы, обра-

зованную стержнем 5 и её цилиндрической поверхностью. По завершении

процесса отверждения готовая деталь (не имеющая облоя) извлекается из

пресс-формы.

Недостатком литьевого прессования является существенные (до 40 %)

отходы материала, неизбежно остающиеся в литьевой камере.