Богодухов С.И., Бондаренко Е.В., Проскурин А.Д. и др. Материаловедение и технологические процессы машиностроительного производства. Лабораторный практикум

Подождите немного. Документ загружается.

151

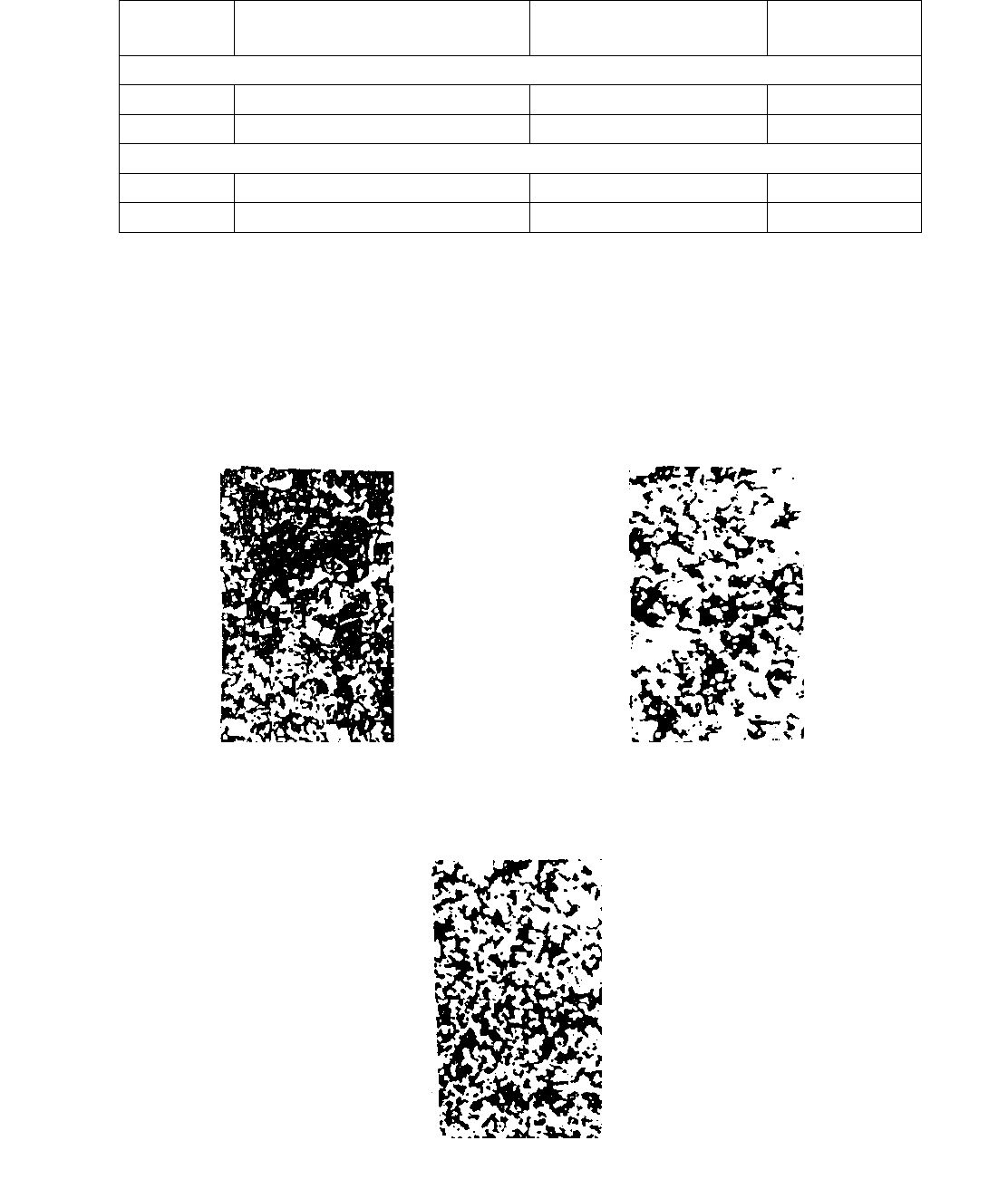

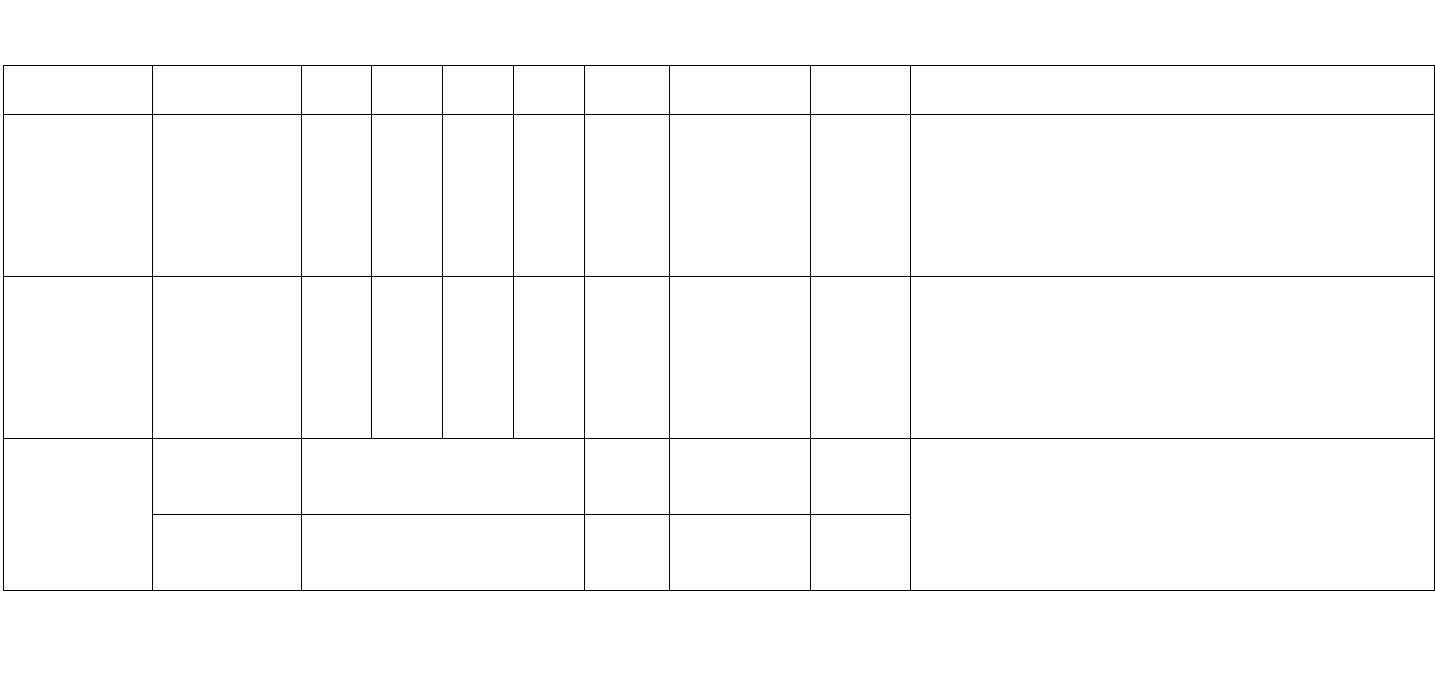

Таблица 13.1 - Режимы электролитического полирования и травления

твердых сплавов

Сплав Напряжение на ванне, В Плотность тока,

А/см

2

Время,

мин

Электрополирование

ВК 20 0,5 – 1,8 5

ТК 30 0,1 – 1,5 1 - 2

Электролитическое травление

ВК 20 0,5 5

ТК 10 1 – 1,2 1 - 2

Толщину кобальтовых прослоек и характер распределения кобальтовой

фазы определяют на нетравленом шлифе или после его травления в перекиси

водорода.

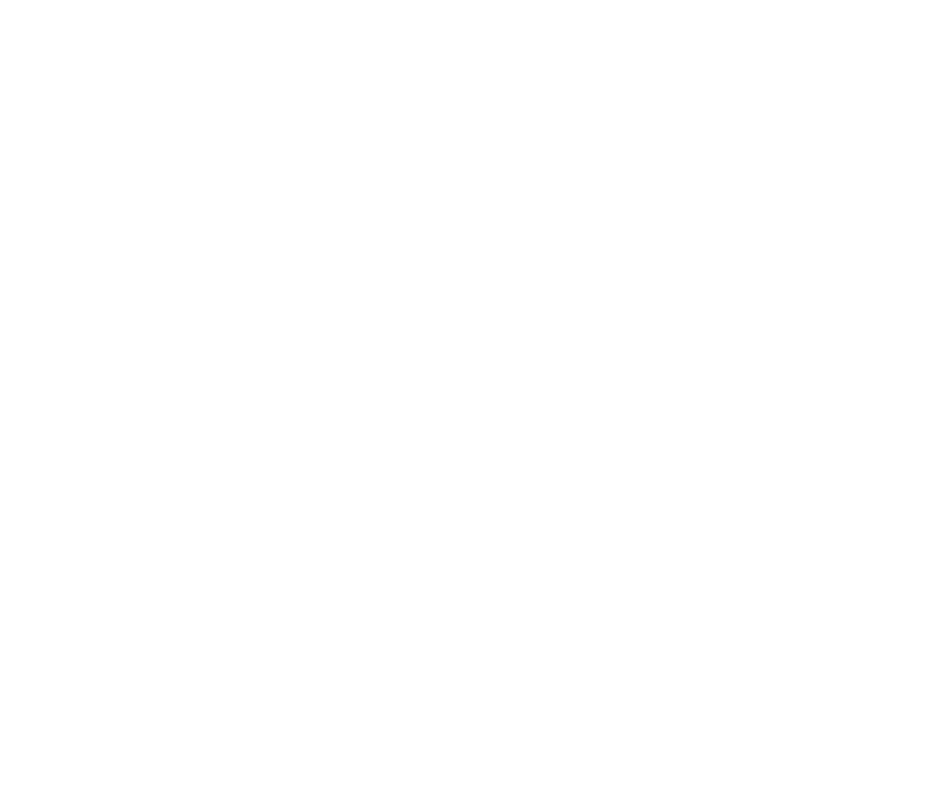

Микроструктура вольфрамовых сплавов двухфазная: светлые углова-

тые и шпалообразные кристаллы WC и протравленные темные участки твер-

дого раствора WC в кобальте (рисунок 13.2).

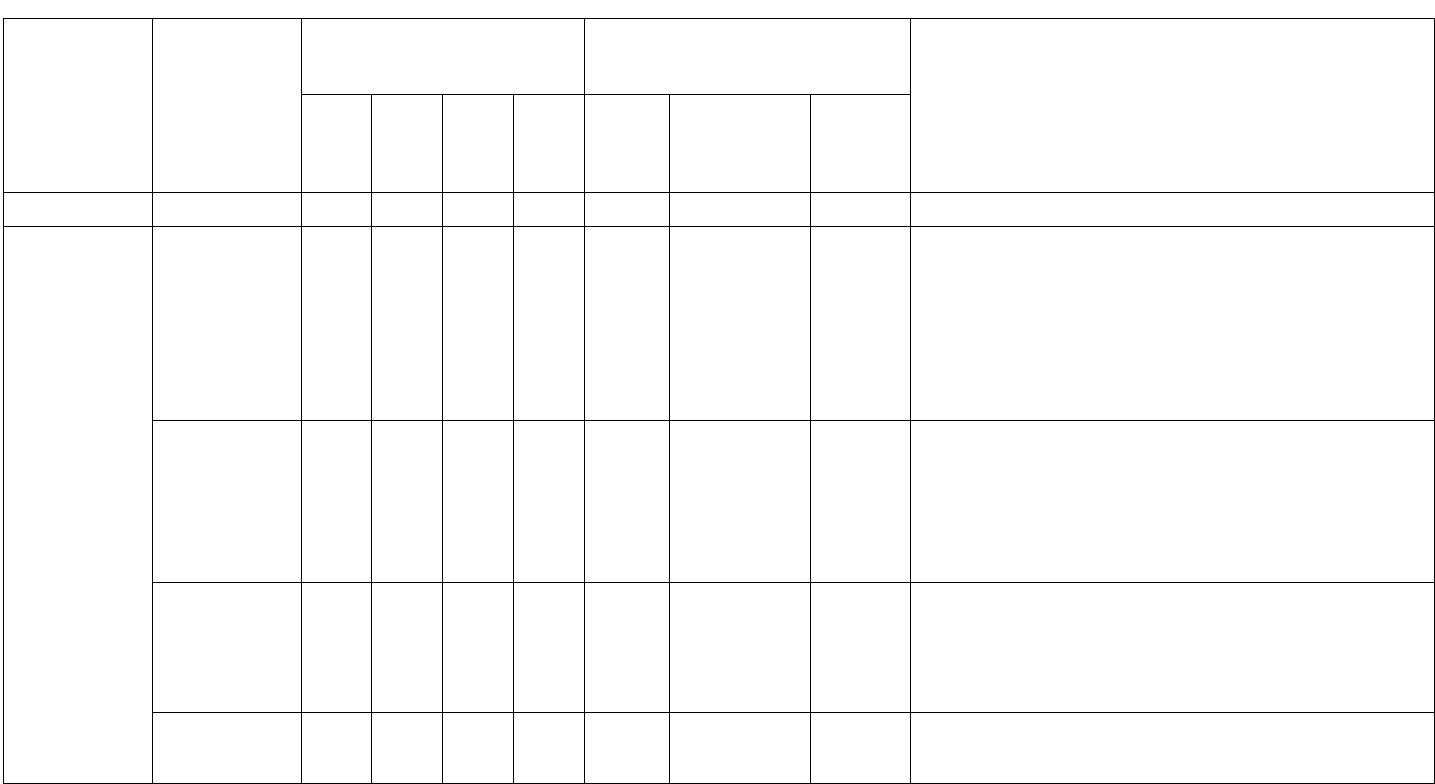

Рисунок 13.2 - Микроструктура Рисунок 13.3 – Микроструктура

твердого сплава BК8 твердого сплава Т15К6

Рисунок 13.4 - Микроструктура твёрдого сплава КНТ-16

152

Светлые зерна очень твердые, в режущем инструменте они служат эле-

ментарными режущими частицами. Твердый раствор WC в кобальте - менее

твердый, но более вязкий, служит связкой (цементом).

Микроструктура титановольфрамовых сплавов Т5К10, Т15К6, Т14К8,

Т5К12 - трёхфазная: WC, (Ti, W)C и кобальтовая фаза:

1) светлые зерна карбида вольфрама WC;

2) темная фаза располагается вокруг светлых зерен WC, состоит из ко-

бальта, в котором растворено некоторое количество карбидов вольфрама и

карбидов титана;

3) серая титановая фаза твердого раствора карбида вольфрама в карби-

де титана (в карбиде титана может раствориться до 7 % карбида вольфрама),

(рисунок 13.3).

Сплав Т30К4 - двухфазный.

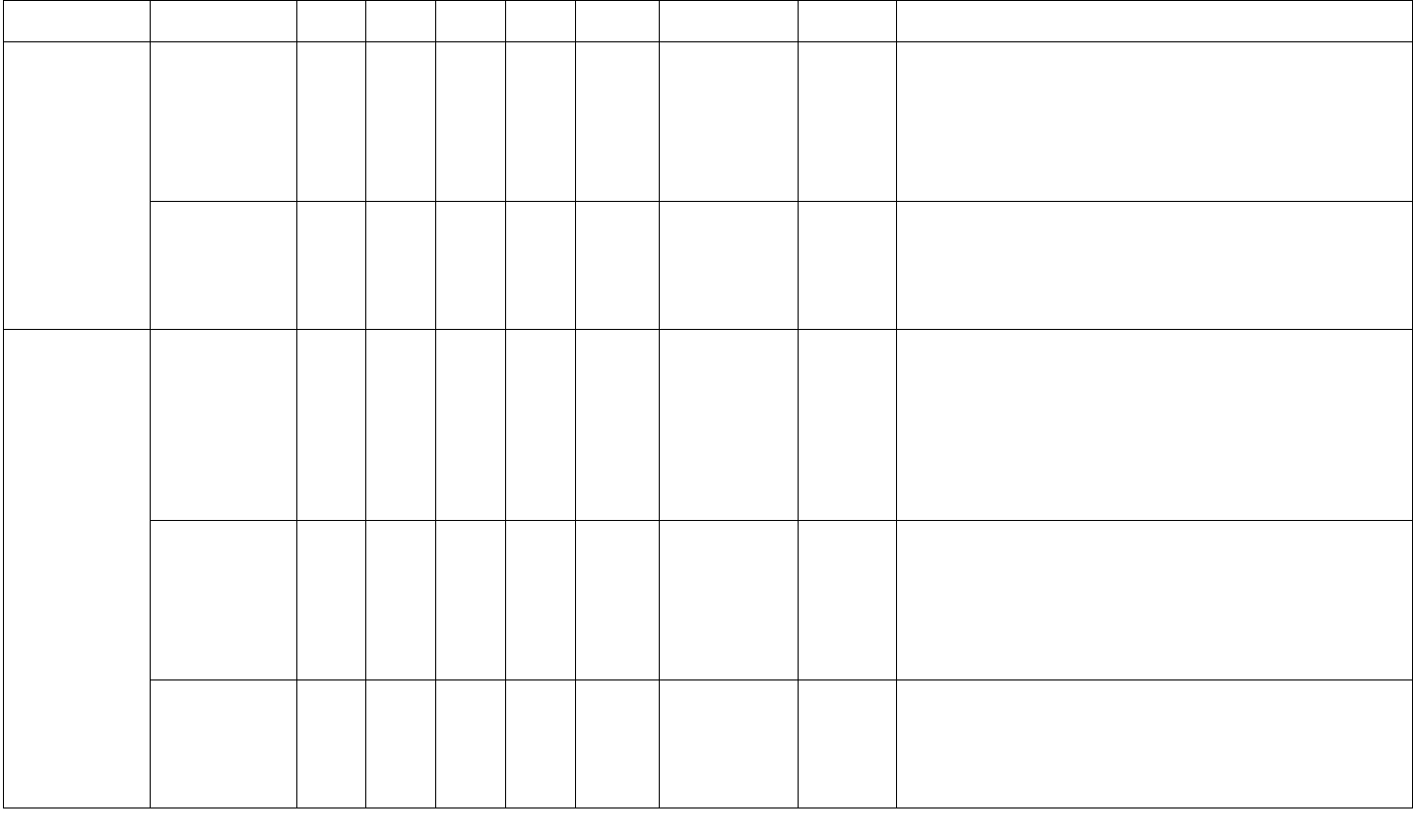

Структура сплавов ТТК идентична структуре сплавов группы ТК с той

лишь разницей, что в состав сложного карбида входит также карбид тантала.

Зёрна тройного карбида также имеют округлую форму, а цементирующая

кобальтовая фаза представляет собой твердый раствор карбидов в кобальте.

Микроструктура сплава КНТ-16 приведена на рисунке 13.4.

13.7 Пайка твердосплавных пластин

Для крепления твердосплавных пластин к стальным державкам инст-

румента или деталям конструкций применяют пайку. В качестве припоя для

указанных случаев используют медь, латунь, бронзу (приложение Г). Во из-

бежание окисления изделия нагревают в защитной атмосфере. Материал

припоя в виде фольги помещается в стыке между торцами соединяемых заго-

товок. Быстрый нагрев шва и прилегающих к нему участков до температуры,

лишь немного превышающей температуру расплавления припоя, с одновре-

менным приложением небольшого внешнего давления, и последующее бы-

строе охлаждение позволяют избежать растекания припоя и получить хоро-

шую прочность соединения.

Наиболее экономичными являются способы пайки с электрокон-

тактным нагревом (на машинах контактной сварки) и с индукционным на-

гревом (на установках ТВЧ), (приложение Д). Для предохранения по-

верхности, на которую напаивается твердосплавная пластина, рекомендуется

применять флюсы.

13.8 Литые и наплавочные твердые сплавы

Широко применяют для изготовления, защиты и восстановления изно-

шенных деталей машин и механизмов, подвергающихся интенсивному абра-

зивному или эрозионному износу, особенно в металлургии, нефтяной, уголь-

ной промышленности и т.п.

В настоящее время производятся литые твердые сплавы:

153

1) типа сормайта на основе железа, содержащие 1,5 - 5,5 % С; 27,0 -

32,0 % Сг; 1,0 - 4,0 % Si; 1,0 - 2,0 % Mn; 1,0 - 5,0 % Ni; 0,1 - 1,0 % Mo и 0,2-

0,4 % W;

2) типа стеллита на основе кобальта, содержащие 0,8 - 3,0 % С; 25,0 -

35,0 % Сг; 0,5 - 3,0 % Si; до 2,5 % Mn, 4,0 - 18,0 % W; 2,0 - 2,5 % Ni; 0,1 –

0,3 % V; 0,1 - 0,3 % B и до 3,0 % Fe;

3) типа колмоноя на основе никеля, содержащие 0,5 - 1,0 % С; 15,0 -

40,0 % Сг; 2,0 - 4,0 % Si; 1,5 - 5,0 % B и до 5,0 % Fe.

Точным литьем из них получают малогабаритные износостойкие фа-

сонные детали.

Для использования в качестве наплавок такие сплавы выпускают в

виде литых прутков диаметром 3-12 мм и длиной 300-500 мм (исходные ма-

териалы плавят в индукционных тигельных печах и расплав заливают в фор-

мы) или в виде гранулированных порошков с размерами частиц 0,02-1,40 мм

(литье с распылением и последующим дроблением или размолом получаемо-

го порошка).

Защиту и восстановление изношенных деталей осуществляют любым

из видов ручной дуговой, автоматической дуговой под слоем флюса, вибро-

дуговой, электрошлаковой дуговой, электроискровой и ацетилено-кислород-

ной наплавкой, плазменным напылением.

Износостойкими наплавочными материалами также являются литые

или спеченные карбиды, выпускаемые в виде трубчатых электродов, зёрен

(например, литые карбиды вольфрама – смесь WC и W

2

C – релит) и спечен-

ных прутков, стержней, лент; порошкообразные смеси металлов, ферроспла-

вов с графитом, карбидами, боридами и другими элементами и химическими

соединениями (сталинит, смеси КБХ, БХ и др.), засыпаемые или запрес-

совываемые в стальную оболочку, а также прокатываемые в ленту. Напри-

мер, состав порошковой смеси КБХ: 60-75 % феррохрома, 5-6 % карбида

хрома, 5-6 % борида хрома, 6-7 % графита, остальное - порошок железа,

флюс, жидкое стекло.

Слои, образующиеся при наплавке, имеют структуру карбидного клас-

са и обладают высокими механическими и эксплуатационными свойствами:

твердость более 50 HRC, высокая износостойкость.

13.9 Порядок выполнения работы

13.9.1 Ознакомьтесь с классификацией твердых сплавов и процессом

их изготовления.

13.9.2 Рассмотрите микроструктуру твёрдых сплавов.

13.9.3 Измерьте твердость HRA твердосплавных пластин.

13.9.4 Определите, согласно индивидуальному заданию (приложение

А), потребную марку сплава, вид инструмента, материал державки, способ

пайки (приложения Б-Д).

154

13.10 Содержание отчёта

13.10.1 Цель работы.

13.10.2 Краткие сведения о классификации, маркировке, свойствах и

применении твердых сплавов.

13.10.3 Схема микроструктуры сплава с указанием фаз.

13.10.4 Техпроцесс получения твердосплавных изделий.

13.10.5 Ответ на индивидуальное задание.

13.10.6 Выводы.

13.11 Контрольные вопросы

13.11.1 Как подразделяются твердые сплавы?

13.11.2 Характерные особенности твердых сплавов.

13.11.3 Состав сплавов ВК8, Т15К6, КНТ-16.

13.11.4 От чего зависят прочность и твердость твердых сплавов?

13.11.5 Какие твердые сплавы используют для чернового точения чугу-

на?

13.11.6 Какие твердые сплавы используют для точения стали?

13.11.7 Что такое релит и где он применяется?

155

Приложение А

Индивидуальные задания

1. Подобрать инструмент для обработки чугунной отливки (черновое

точение), определить материал припоя, способ пайки пластины к инструмен-

ту при крупносерийном производстве.

2. Подобрать инструмент для обработки чугунной детали (чистовое то-

чение), определить материал припоя и способ пайки пластины к инструменту

при серийном производстве инструмента.

3. Подобрать инструмент для обработки детали из нержавеющей стали

(черновое точение), определить материал припоя, способ пайки пластины к

инструменту при единичном производстве данного инструмента.

4. Подобрать инструмент для обработки детали из неметаллического

материала (чистовое фрезерование), определить материал припоя и способ

пайки пластины к инструменту при единичном производстве данного инст-

румента.

5. Подобрать инструмент для обработки детали из закаленной стали

(чистовое точение), определить материал припоя и способ пайки пластины к

инструменту при массовом производстве данного инструмента.

6. Подобрать инструмент для чистовой обработки детали из бронзы,

определить материал припоя и способ пайки пластины при массовом произ-

водстве.

7. Подобрать инструмент для обработки детали из титанового сплава

(черновое точение), определить материал припоя и способ пайки пластины к

инструменту при единичном производстве.

8. Подобрать материал зенкера для зенкерования детали из стали 40Х,

определить материал припоя и способ пайки пластины к инструменту при

единичном производстве.

9. Подобрать инструмент для черновой обработки детали из жаропроч-

ной стали, определить материал припоя и способ пайки пластины к инстру-

менту при массовом производстве.

10. Подобрать инструмент для бурения горных пород, определить ма-

териал припоя и способ пайки пластины к инструменту при единичном про-

изводстве.

11. Подобрать материал волоки для волочения стали. Описать физико-

механические свойства выбранного материала.

12. Подобрать материал для штампового инструмента, работающего

при больших ударных нагрузках. Выбор обосновать, описать физико-механи-

ческие свойства выбранного материала.

13. Подобрать инструмент для механической обработки поковок из

стали 40Х, определить материал припоя и способ крепления пластины к ин-

струменту при единичном производстве инструмента.

156

14. Подобрать материал для штампа, работающего при средних нагруз-

ках. Привести физико-механические свойства сплава.

15. Какие наплавочные сплавы применяются для повышения абразив-

ной износостойкости, их состав, методы нанесения?

16. Что такое релит и где он применяется?

157

Приложение Б

(справочное)

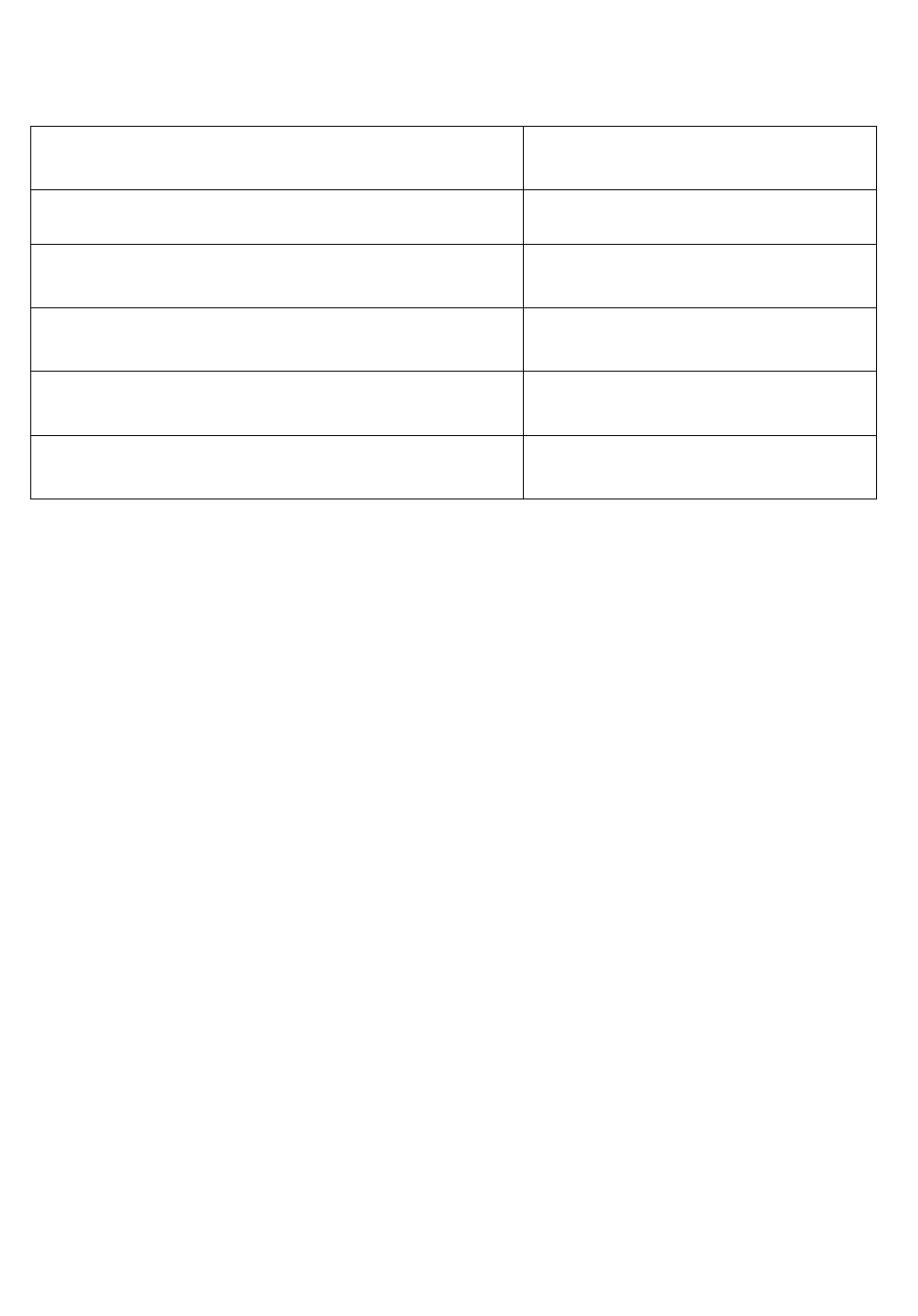

Таблица Б.1 - Основные марки твёрдых сплавов, их химический состав, свойства и применение

Массовая доля, % Физико-механические

свойства

Группа

твёрдых

сплавов

Марка

твёрдого

сплава

WC TiC TaC Co σ

u

,

МПа

плотность,

γ, г/см

3

твёр-

дость

HRA

Условия применения

1 2 3 4 5 6 7 8 9 10

ВКЗ 97 - - 3 1373 15-15,3 89 Точение, чистовая обточка, фрезерование

твердых чугунов, алюминиевых сплавов

с большим содержанием кремния, сильно

абразивных пластмасс, керамики и дру-

гих неметаллических материалов. Допус-

каются высокие скорости резания.

ВК5 94 - - 6 1619 14,6-15 88,5 Черновая обработка чугунов, закаленных

сталей, жаропрочных сплавов, цветных

металлов, неметаллических материалов,

где требуются повышенные прочностные

характеристики твердого сплава.

ВК8 92 - - 8 1717 14,4-14,8 87,5 Черновая обработка чугуна, малоуглеро-

дистых сталей, сталей низкой прочности,

цветных металлов, использование для

волочения и калибровки.

Вольфра-

мовая

(ВК)

ВК10 90 - - 10 1913 14,2-14,6 87 Волочение сталей, для изготовления бы-

строизнашивающихся деталей.

158

Продолжение таблицы Б.1

1 2 3 4 5 6 7 8 9 10

ВК15 85 - - 15 1962 13,9-14,1 86 Быстроизнашивающиеся детали и инс-

трументы, требующие особо высокой

вязкости: бурение крепких горных пород,

волочение и калибровка стали, штампо-

вый инструмент.

Вольфра-

мовая

(ВК)

ВК25 75 - - 25 2452 12,9-13,2 83 Штамповый инструмент, работающий

при больших ударных нагрузках, быст-

роизнашивающиеся детали

Т15К6 79 15 - 6 1180 11,1-11,6 90 Получерновое точение, получистовое и

чистовое фрезерование, рассверливание,

зенкерование, развертывание и др. по-

добные виды обработки углеродистых и

легированных сталей. Повышенные ско-

рости резания.

Т5К10 85 6 - 9 1470 12,4-13,1 88,5 Черновое точение, фрезерование. строга-

ние и другие виды обработки углероди-

стых и легированных сталей.

Скорость резания средняя или низкая.

Титано-

вольфра-

мовая

(ТК)

Т30К4 66 30 - 4 980 9,5-9,8 92

Чистовое безударное точение, сверление

закалённых углеродистых сталей. Высо-

кие скорости резания.

159

Продолжение таблицы Б.1

1 2 3 4 5 6 7 8 9

10

Титано-

тантало-

вольфра-

мовая

(ТТК)

ТТ17К12 81 4 3 12 1650 13,0-13,3 87

Тяжёлое черновое точение стальных по-

ковок, штамповок, отливок. Все виды

строгания и тяжёлого чернового фрезе-

рования углеродистых и легированных

сталей. Скорости резания низкие.

Титано-

тантало-

вольфра-

мовая

(ТТК)

ТТ10К8-Б 82 3 7 8 1450 13,5-13,8 89 Черновая и получистовая обработка не-

которых марок труднообрабатываемых

материалов, нержавеющих сталей, жаро-

прочных сталей и сплавов, в том числе

титановых. Скорость резания средняя.

КНТ-16 74 % Ti (C, N),

19,5 % Ni, 6,5 % Mo

1100 5,8 89 Безволь-

фрамовая

(КНТ, ТН)

ТН-20 79 % TiC, 15 % Ni,

6 % Mo

1000 5,4-5,8 89,5

Получистовое и чистовое точение фрезе-

рование углеродистых и легированных

сталей, цветных металлов и сплавов.

Изготовление деталей, клапанов.

160

Приложение В

(справочное)

Марки сталей для корпусов некоторых видов паяного твёрдосплавного

инструмента

Вид инструмента

Марки стали

Резцы, ножи к сборным фрезам и др. 35ХГСА, 45, 40Х

Отрезные резцы

35ХГСА, 9ХС, 40Х

Концевой инструмент: сверла, зенкеры,

развертки

35ХГСА, 9ХС, ХВГ

Фрезы 35ХГСА, 9ХФ

Дисковые пилы для обработки

древесных материалов

50ХФА, 9ХФ